1.1. Водные дисперсии полимеров | Всё о красках

Полимеры в воде могут существовать в виде раствора или дисперсии. Для растворения в воде макромолекулы полимера должны содержать ионные группы (карбоксильные, аммониевые) или значительное количество неионных гидрофильных групп либо сегментов (гидроксильные, карбонильные, аминнные, амидные группы и/или полиэфирные цепи). Если гидрофильность полимерной молекулы недостаточна для образования истинных растворов (гидрозолей), несколько полимерных макромолекул ассоциируются в крупные агрегаты и образуют вторичные коллоидные системы — гидрогели. Еще более крупные агрегаты полимерных частиц образуют дисперсии (эмульсии). Основные свойства водных систем полимеров, используемых в технологических процессах, приведены в таблице 1.

Дисперсия — многофазная система, в которой по крайней мере одна фаза существует в виде микроскопических частиц (дисперсная фаза жидкая или твердая) внутри однородной фазы (дисперсионной среды — жидкой или газообразной).

В водных дисперсиях полимеров дисперсная фаза состоит из сферических полимерных частиц диаметром менее 1 мкм, а дисперсионной средой является вода. Водные дисперсии полимеров представляют собой молочно-белые жидкости с различной вязкостью. В 1 мл дисперсии полимера содержится около 1015 частиц, каждая из которых состоит из 1-10 000 макромолекул, а каждая макромолекула включает около 108 блоков (мономерных единиц) .

Дисперсии полимеров термодинамически неустойчивы. Полимерные частицы имеют тенденцию к минимизации внутренней площади поверхности путем агломерации, коагуляции или оседания. Для предотвращения этих явлений используют разные стабилизаторы, но несмотря на это различные внешние воздействия (встряхивание, сильное перемешивание и т.п.) могут дестабилизировать дисперсии, что приводит к их коагуляции.

Таблица 1

| Система | Внешний вид | Молекулярная масса | Размер частиц, мкм | Тип частиц | Добавка |

| Раствор (гидрозоль) | Прозрачная жидкость | 20000 | 0,01 | Ионные молекулы | Нейтрализующий агент (амин, кислота) |

| Вторичная коллоидная дисперсия | Почти прозрачная жидкость | 10000 | 0,1 | Клубок из большого числа молекул | Незначительное количество нейтрализующего агента |

| Эмульсия (суспензия) | Жидкость от прозрачной до молочно-белого цвета | 20 000 — 50000 | 0,1 | Капли или гранулы | Эмульгатор |

| Первичная дисперсия | Жидкость молочно-белого цвета | 100000 | 0,05—5 | Почти сферические полимерные частицы | Эмульгатор, стабилизатор |

Полимерные дисперсии делятся на первичные и вторичные.

Наибольший интерес для лакокрасочной промышленности представляют первичные дисперсии, получаемые методом эмульсионной полимеризации.

Наиболее распространенными пленкообразователями, используемыми в рецептурах ЛКМ, являются водные дисперсии акриловых сополимеров (чистые акрилаты), акрилстирольных сополимеров (стиролакрилаты), а также гомо — и сополимеров винилацетата (с этиленом, этиленвинилхлоридом, эфирами акриловой или метакриловой кислоты).

Другие водные дисперсии, например сополимеров стирола с бутадиеном и полиуретанов, практически не используют в рецептурах широко применяемых ВД-ЛКМ. Причиной этого являются низкая атмосфере-стойкость и сильное пожелтение покрытий на основе стиролбутадиено-вых сополимеров и высокая стоимость вторичных полиуретановых дисперсий.

это разновидность полимеров. Виды, строение, свойства сополимеров

Обычный полимер — это длинная непрерывная молекула, состоящая из связанных между собой отдельных более мелких частей — мономеров. Если одну макромолекулу образует несколько разных видов единичных молекул, то это сополимер, сочетающий в себе два и более различных соединений.

Классифицировать их можно по строению и способу синтеза.

Регулярные сополимеры

Самый простой и понятный тип. В макромолекуле регулярного строения мономеры чередуются равномерно: 1-2-1-2-1-2… По своим свойствам регулярные сополимеры значительно превосходят нерегулярные: они более термоустойчивы и обладают лучшими физико-механическими свойствами (эластичностью, прочностью и т.п.). Общая характеристика сополимера, как правило, складывается из свойств соответствующих однородных полимеров и находится где-то посередине между ними. Преимущественный способ получения — сополиконденсация: при соединении двух различных молекул-мономеров выделяется одна молекула воды.

Наиболее важные в промышленности полимеры имеют именно стереорегулярную структуру. Чаще всего это синтетические сополимеры-каучуки, состоящие из бутадиена и еще одного или нескольких мономеров:

- Бутадиен-стирольный каучук — продукт поликонденсации бутадиена и стирола (винилбензола).

- Бутадиен-нитрильный каучук — существуют разновидности как нерегулярного, так и регулярного строения (последние, естественно, значительно лучше по качеству). Мономер составляют молекулы бутадиена и акрилонитрила.

- Стирол-акриловый сополимер — это результат поликонденсации стирола и метакрилата, регулярная разновидность полимера.

Частным случаем регулярных сополимеров являются волокна.

Волокна

Волокна — полимеры, получаемые органическим синтезом для использования в текстильной промышленности. Из синтетических волокон делают так называемые синтетические ткани. Они отличаются от натуральных лучшими механическими качествами (несминаемость, прочность, износостойкость, устойчивость к различным деформациям). Некоторые синтетические волокна являются сополимерами:

Некоторые синтетические волокна являются сополимерами:

- нейлон — продукт поликонденсации гексаметилендиамина и адипиновой кислоты;

- лавсан — мономер, который состоит из сконденсированных этиленгликоля и терефталевой кислоты.

Статистические сополимеры

Их получают таким же образом с различием в том, что в образовавшейся структуре мономеры не имеют строгого порядка чередования, а расположены случайным образом. В таком случае записывают не общую форму нового мономера, а указывают процентное содержание молекул каждого вида. Зачастую в статистическом сополимере может быть два-три основных мономера и еще несколько, чье содержание колеблется в пределах 1-5 % — они используются для стабилизации и других небольших корректировок свойств полимера.

Первый искусственный каучук имел нерегулярную структуру. Единственный мономер — бутадиен — находился в цепи в разных конфигурациях; имелось беспорядочное чередование его цис- и трансизомеров, в то время как натуральный каучук содержит почти один лишь цис-бутадиен.

Сейчас большинство синтезируемых каучуков с добавками являются статистическими сополимерами. Это фторкаучуки, бутилкаучук, состоящий из сополимеризованных изобутилена и 1-5 % изопрена, каучуки с добавлением винилхлорида, стирола, акрилонитрила и других образующих полимеры соединений. Есть еще такой полимер, называющийся каучуком, но не содержащий в своем составе бутадиена или изопрена. Это сополимер полипропилена и полиэтилена, этилен-пропиленовый каучук. Состоит он, как можно догадаться, из мономеров этилена и пропилена, содержащего от 40 до 70 % молярной массы этилена.

Блоксополимеры

Этот вид сополимеров характерен тем, что в конечной структуре мономеры не перемешаны друг с другом, а составляют блоки. Каждый блок — это одно вещество, находящееся в таком количестве, чтобы полностью отразить все свойства своего обыкновенного полимера. Иногда между различными блоками может находиться одна молекула другого соединения — сшивающий агент.

Блоксополимерами являются так называемые термоэластопласты. Это соединения блоков термопластов — полистрирола, полиэтилена или полипропилена — и эластомеров — бутадиеновых и изопреновых полимеров, их статистических сополимеров со стиролом, уже известного нам сополимера этилена с пропиленом. В нормальных условиях термоэластопласты подобны эластомерам по своим механическим свойствам, а при высоких температурах превращаются в пластическую массу и могут подвергаться переработке так же, как и термопласты.

Это соединения блоков термопластов — полистрирола, полиэтилена или полипропилена — и эластомеров — бутадиеновых и изопреновых полимеров, их статистических сополимеров со стиролом, уже известного нам сополимера этилена с пропиленом. В нормальных условиях термоэластопласты подобны эластомерам по своим механическим свойствам, а при высоких температурах превращаются в пластическую массу и могут подвергаться переработке так же, как и термопласты.

Привитые сополимеры

В привитых сополимерах содержатся кроме основной группы дополнительные ответвления — цепи из других мономеров, короче, чем длина основной цепи. Ответвления могут крепиться на молекулы промежуточной группы.

Для получения привитого сополимера необходима сначала уже готовая цепь основного полимера. Далее боковую цепь к ней можно «пришить» двумя разными способами: либо ввести в реакции мономер, который при определенных условиях полимеризуется и прикрепляется в виде цепочки к основному полимеру, либо «посадить» уже готовую недлинную цепь (олигомер) на основной полимер через промежуточную группу.

Привитые сополимеры получают для осуществления направленной модификации полимера основной цепи. Используется такое свойство, как аддитивность свойств привитых сополимеров: их физико-механические характеристики определяются одновременно полимерами и основной, и боковой цепи.

Силикон-акриловый сополимер

Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет предварительной заявки на патент США № 61/327141, поданной 23 апреля 2010 г, содержание которой включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к силикон-акриловым сополимерам и композициям, содержащим указанные сополимеры, и к областям их конечного применения.

Предпосылки создания изобретения

Полимеры на акриловой основе широко применяют в качестве адгезивных материалов, кроющих материалов и уплотнительных материалов, поскольку они обладают относительно низкой стоимостью, хорошо прилипают к разнообразным поверхностям и, если необходимо, их можно составлять так, чтобы усиливать адгезию к поверхности.

Полимеры на силиконовой основе демонстрируют хорошую эффективность в качестве адгезивных материалов, кроющих материалов и уплотнительных материалов как при высоких, так и при низких температурах. Полимеры на силиконовой основе обладают превосходной химической инертностью, электроизоляционными свойствами, биологической совместимостью и способностью приклеиваться к подложкам с низкой поверхностной энергией. Главным недостатком полимеров на силиконовой основе является их высокая стоимость по сравнению с другими типами технологий. К другим ограничениям относятся низкая клейкость и ограниченный требуемый прирост адгезии по сравнению с полимерами на акриловой основе.

Хотя индивидуальный силиконовый адгезивный материал и индивидуальный акриловый полимер обладают явными достоинствами, и хотя их можно смешивать, образуя гибридную полимерную систему, такая смесь является термодинамически нестабильной и в пределе она приводит к макроскопическому разделению фаз и со временем к изменению свойств смеси.

Попытка преодолеть эту несовместимость была предпринята в WO 2007/145996, где создают акриловый привитой силиконовый адгезивный материал, применяя комплексный способ. Однако этот комплексный способ затрудняет удаление остаточного мономера, а уровень поперечного связывания не поддается регулированию. Если остается какой-либо непрореагировавший силиконовый или акриловый компонент, со временем он приводит к разделению фаз, даже если остальные компоненты являются ковалентно привитыми.

Ковалентное прививание силикона и акриловых материалов можно осуществлять, проводя реакцию силиконового полимера и акрилового полимера, однако обязательной формой гибридной полимерной системы является силиконовая смола. Гибридная полимерная система, получаемая в результате этого, образует силиконовую смолу в виде центрального домена, а силиконовый полимер и акриловый материал являются присоединенными к этому домену. Таким образом, для того чтобы гибридная полимерная система образовывала полимер решетчатого типа, необходима силиконовая смола в качестве центрального домена.

Гибридная полимерная система, получаемая в результате этого, образует силиконовую смолу в виде центрального домена, а силиконовый полимер и акриловый материал являются присоединенными к этому домену. Таким образом, для того чтобы гибридная полимерная система образовывала полимер решетчатого типа, необходима силиконовая смола в качестве центрального домена.

В данной области техники имеется потребность в адгезивных материалах, кроющих материалах и уплотнительных материалах, обладающих достоинствами технологий как на акриловой, так и на силиконовой основе, без недостатков, свойственных прототипам. Настоящее изобретение удовлетворяет эту потребность.

Сущность изобретения

Настоящее изобретение описывает новый силикон-акриловый сополимер, содержащий силиконовый полимер, ковалентно связанный с акриловым полимером через связь -Si-O-Si-.

Один вариант осуществления настоящего изобретения направлен на создание силикон-акрилового сополимера, содержащего силиконовый полимер и акриловый полимер, ковалентно связанные через связь-Si-O-, в котором отношение силиконового полимера и акрилового мономера составляет от 50:1 до 1:50, а акриловый полимер содержит по меньшей мере одну силановую или силоксановую функциональную группу.

Предметом другого варианта осуществления настоящего изобретения является силикон-акриловый сополимер, который содержит продукт реакции силиконового полимера, смеси акриловых мономеров (в которой по меньшей мере один акриловый мономер содержит силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер), радикального инициатора и катализатора «скрэмблинга» (реакции обмена заместителями между различными молекулами), где отношение силиконового полимера и акрилового мономера составляет от 50:1 до 1:50.

Предметом еще одного другого варианта осуществления настоящего изобретения является силикон-акриловый сополимер, содержащий продукт реакции силиконового полимера, акрилового полимера, содержащего силановую или силоксановую функциональную группу, и катализатора реакции обмена заместителями, где отношение силиконового полимера и акрилового полимера составляет от 50:1 до 1:50.

Другой вариант осуществления настоящего изобретения направлен на разработку способа изготовления силикон-акрилового сополимера, включающего в себя стадию проведения реакции силан-(мет)акрилового мономера и/или силоксан-(мет)акрилового макромера в присутствии радикального инициатора и растворителя для образования акрилового форполимера, стадию добавления силиконового полимера и катализатора реакции обмена заместителями в растворителе и стадию удаления растворителя.

В другом варианте осуществления настоящего изобретения, силикон-акриловый сополимер получают, проводя реакцию силиконового полимера с акриловым полимером, содержащим по меньшей мере одну силановую и/или силоксановую функциональную группу, в присутствии катализатора реакции обмена заместителями и растворителя.

Еще один другой вариант осуществления настоящего изобретения направлен на создание композиции, содержащей силикон-акриловый сополимер.

Другой вариант осуществления настоящего изобретения направлен на получение изделия, содержащего силикон-акриловый сополимер. Указанное изделие можно создавать в виде адгезивного раствора, водного адгезивного материала и адгезивного материала, действующего в состоянии горячего расплава (также называемого «термоплавкий клей» или «клей-расплав».

Краткое описание чертежей

Фиг.1 представляет собой GPC-хроматограммы силиконового полимера (……), акрилового полимера (—-) и силикон-акрилового сополимера (─).

Фиг.2 представляет собой GPC-хроматограммы адгезивных материалов, изготовленных (1) из силикон-акрилового сополимера со смолой MQ (—-) и (2) из силиконового полимера, акрилового полимера и смолы MQ (─).

Фиг.3 представляет собой фотографию адгезивного материала, изготовленного из силикон-акрилового сополимера со смолой MQ (слева, прозрачный раствор), и фотографию адгезивного материала, изготовленного из силиконового полимера, акрилового полимера и смолы MQ (справа, непрозрачный раствор).

Подробное описание изобретения

Если явным образом не указано иначе, проценты по массе означают проценты, рассчитанные на сухую массу.

Настоящее изобретение предлагает силикон-акриловый сополимер, содержащий силиконовый полимер, ковалентно связанный с акриловым полимером через связь -Si-O-Si-, причем указанный акриловый полимер содержит по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер.

Сополимер получают, проводя реакцию смеси силиконового полимера и смесей акриловых мономеров, которые содержат по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер, с радикальным инициатором и катализатором реакции обмена заместителями. Отношение силиконового полимера к акриловому мономеру составляет от 50:1 до 1:50.

Сополимер также получают, проводя реакцию смеси силиконового полимера и акрилового полимера, который содержит по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер, с катализатором реакции обмена заместителями. Отношение силиконового полимера к акриловому мономеру составляет от 50:1 до 1:50.

Полезные силиконовые полимеры, которые можно применять при практическом осуществлении настоящего изобретения, включают в себя силиконовые полимеры, которые содержат полисилоксан, замещенный органическими группами. Диорганические заместители включают в себя, например, диметил, метилвинил, метилфенил, дифенил, метилэтил и 3,3,3-трифторпропил. В одном варианте осуществления настоящего изобретения все диорганические заместители представляют собой диметиловые заместители. Силиконовый полимер обычно будет представлять собой полимер с присоединенными концевыми функциональными группами, такими как гидроксильная, алкоксильная, гидридная, винильная функциональные группы и им подобные группы. В одном варианте осуществления настоящего изобретения, присоединенные концевые функциональные группы представляют собой гидроксильные группы, алкоксильные функциональные группы, гидридные функциональные группы, винильные функциональные группы или их смеси. Молекулярная масса полидиорганосилоксана будет обычно находиться в диапазоне от 100 до примерно 2000000 г/моль, предпочтительно, от примерно 20000 до примерно 150000 г/моль.

В одном варианте осуществления настоящего изобретения все диорганические заместители представляют собой диметиловые заместители. Силиконовый полимер обычно будет представлять собой полимер с присоединенными концевыми функциональными группами, такими как гидроксильная, алкоксильная, гидридная, винильная функциональные группы и им подобные группы. В одном варианте осуществления настоящего изобретения, присоединенные концевые функциональные группы представляют собой гидроксильные группы, алкоксильные функциональные группы, гидридные функциональные группы, винильные функциональные группы или их смеси. Молекулярная масса полидиорганосилоксана будет обычно находиться в диапазоне от 100 до примерно 2000000 г/моль, предпочтительно, от примерно 20000 до примерно 150000 г/моль.

Акриловые мономеры согласно настоящему изобретению включают в себя по меньшей мере один силан-(мет)акриловый мономер и/или силоксан-(мет)акриловый макромер.

Примеры силан-(мет)акрилового мономера включают в себя триалкоксилсилил-(мет)акрилаты, диалкоксисилил-(мет)акрилаты и т. п. Силан-(мет)акриловый мономер обычно будут применять в количествах от 0,2 до 50% по массе в расчете на общую массу акрилового полимера, более предпочтительно, количество силан-(мет)акрилового мономера будет находиться в диапазоне от примерно 1,0 до примерно 10% массы акрилового полимера.

п. Силан-(мет)акриловый мономер обычно будут применять в количествах от 0,2 до 50% по массе в расчете на общую массу акрилового полимера, более предпочтительно, количество силан-(мет)акрилового мономера будет находиться в диапазоне от примерно 1,0 до примерно 10% массы акрилового полимера.

Примеры силоксан-(мет)акрилового макромера включают в себя полидиметилсилоксанмоно-(мет)акрилат (например, триалкоксилсилил-(мет)акрилаты, диалкоксисилил-(мет)акрилаты или метакрилаты). Предпочтительными силоксан-(мет)акриловыми макромерами являются триметоксилсилильные и диметоксиметилсилильные функциональные акрилаты или метакрилаты. Примером такого мономера является метакрилоксипропилтриметоксилсилан. Содержание силоксан-(мет)акрилового макромера составляет примерно от 0,2 до 50% по массе в расчете на общую массу акриловых мономеров.

Другие акриловые мономеры выбирают из группы алкил-(мет)акрилатных мономеров. Предпочтительные алкил-(мет)акрилаты, которые можно использовать при практическом применении настоящего изобретения, имеют примерно до 18 углеродных атомов в алкильной группе, предпочтительно, от 1 до примерно 12 углеродных атомов в алкильной группе. Эти акриловые полимерные компоненты могут включать в себя алкилакрилатный мономер с низкой температурой стеклования (Tg). Мономерами с низкой Tg являются мономеры, которые имеют гомополимер с Tg ниже 0°С. Алкилакрилаты с низкой Tg, предпочтительные для применения согласно настоящему изобретению, имеют от примерно 4 до примерно 10 углеродных атомов в алкильной группе и включают в себя бутилакрилат, метилакрилат, метилметакрилат, трет-октилакриламид, гидроксиэтилакрилат и акриловую кислоту, гидроксипропилакрилат, гидроксилпропилметакрилат, амилакрилат, гексилакрилат, 2-этилгексилакрилат, октилакрилат, изооктилакрилат, децилакрилат, их изомеры и их комбинации. Особо предпочтительными являются бутилакрилат, 2-этилгексилакрилат и изооктилакрилат.

Эти акриловые полимерные компоненты могут включать в себя алкилакрилатный мономер с низкой температурой стеклования (Tg). Мономерами с низкой Tg являются мономеры, которые имеют гомополимер с Tg ниже 0°С. Алкилакрилаты с низкой Tg, предпочтительные для применения согласно настоящему изобретению, имеют от примерно 4 до примерно 10 углеродных атомов в алкильной группе и включают в себя бутилакрилат, метилакрилат, метилметакрилат, трет-октилакриламид, гидроксиэтилакрилат и акриловую кислоту, гидроксипропилакрилат, гидроксилпропилметакрилат, амилакрилат, гексилакрилат, 2-этилгексилакрилат, октилакрилат, изооктилакрилат, децилакрилат, их изомеры и их комбинации. Особо предпочтительными являются бутилакрилат, 2-этилгексилакрилат и изооктилакрилат.

Предпочтительно (но не обязательно), акриловые мономеры с низкой Tg присутствуют в количествах, превышающих примерно 40% по массе в расчете на общую массу мономера акрилового полимера. Акриловые полимерные компоненты могут, кроме того, включать в себя (мет)акрилатные мономеры, имеющие высокую температуру стеклования. Неограничивающие примеры включают в себя метилакрилат, этилакрилат, метилметакрилат и изобутилметакрилат. Квалифицированному практическому работнику будет понятно, что выбор мономеров диктуется соображениями, относящимися к адгезивным свойствам, совместимости с другими компонентами матрицы адгезивного материала, растворимости лекарственного средства и т.д. То есть Tg мономера представляет собой лишь один из множества переменных факторов, которые следует принимать во внимание при создании любого конкретного полимера.

Неограничивающие примеры включают в себя метилакрилат, этилакрилат, метилметакрилат и изобутилметакрилат. Квалифицированному практическому работнику будет понятно, что выбор мономеров диктуется соображениями, относящимися к адгезивным свойствам, совместимости с другими компонентами матрицы адгезивного материала, растворимости лекарственного средства и т.д. То есть Tg мономера представляет собой лишь один из множества переменных факторов, которые следует принимать во внимание при создании любого конкретного полимера.

Полезными акриловыми мономерами могут быть соединения, содержащие азот, конкретно, N-замещенные акриламиды или метакриламиды. Примеры включают в себя N-винилпирролидон, N-винилкапролактам, N-трет-октилакриламид, диметилакриламид, диацетонакриламид, N-трет-бутилакриламид, N-изопропилакриламид, цианоэтилакрилат, N-винилацетамид и N-винилформамид.

Полезные акриловые мономеры можно также выбирать из группы функциональных мономеров, содержащих один или более гидроксилов, таких как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, гидроксипропилакрилат и/или гидроксипропилметакрилат. Такие гидроксильные функциональные мономеры обычно применяют в количествах, составляющих примерно до 40% по массе в расчете на общую массу мономеров акрилового полимера, более обычно, от примерно 0,5 до примерно 10% по массе.

Такие гидроксильные функциональные мономеры обычно применяют в количествах, составляющих примерно до 40% по массе в расчете на общую массу мономеров акрилового полимера, более обычно, от примерно 0,5 до примерно 10% по массе.

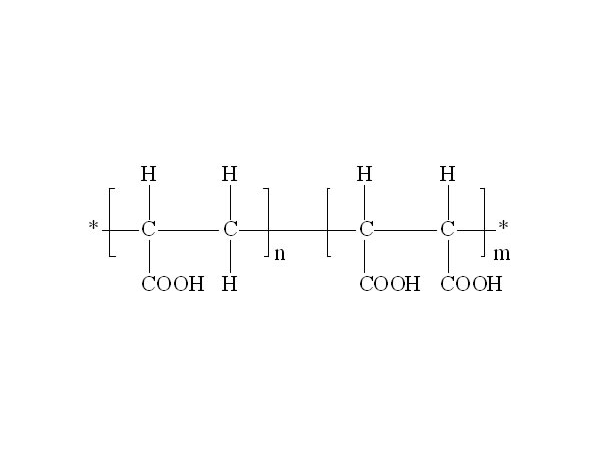

Если желательно, полезные акриловые мономеры можно выбирать из группы функциональных мономеров с карбоновыми кислотами. Применимые карбоновые кислоты, предпочтительно, содержат от примерно 3 до примерно 6 углеродных атомов и включают в себя, наряду с другими соединениями, акриловую кислоту, метакриловую кислоту, итаконовую кислоту, β-карбоксиэтилакрилат и т.п. Особо предпочтительной является акриловая кислота. Такие карбоксильные функциональные мономеры обычно применяют в количествах, составляющих примерно до 25% по массе в расчете на общую массу мономеров акрилового полимера, более обычно, от примерно 0,5 до примерно 10% по массе.

К акриловым мономерам можно добавлять сомономеры. К полезным сомономерам относятся винилацетат, стирол, алкил-ди(мет)акрилаты, глицидилметакрилат и аллилглицидиловый простой эфир, а также такие макромеры, как, например, поли(стирил)метакрилат.

Радикальные инициаторы добавляют с акриловыми мономерами для образования акрилового форполимера. Хотя конкретные способы полимеризации описаны в примерах, можно указать, что акриловый полимерный компонент согласно настоящему изобретению можно получать традиционными способами полимеризации, хорошо известными квалифицированным специалистам в данной области техники. Эти способы включают в себя, без ограничения, полимеризацию в растворе, суспензионную полимеризацию, полимеризацию в массе и эмульсионную полимеризацию. При практическом осуществлении настоящего изобретения может оказаться полезным уменьшение остаточного содержания мономера или удаление растворителя и/или других летучих веществ или снижение их уровней после полимеризации, с использованием способов, известных и традиционных в данной области техники. Адгезивный материал можно наносить из органического раствора, водной дисперсии или расплава.

Акриловый форполимер можно изготавливать, как описано выше, или же акриловый полимер можно применять непосредственно для образования силикон-акрилового сополимера. Акриловый полимер согласно настоящему изобретению содержит по меньшей мере алкоксисилильный функциональный мономер и/или макромер, содержащий полисилоксан. Примеры макромеров, содержащих полисилоксан, включают в себя полидиметилсилоксанмоноакрилаты или монометакрилаты.

Акриловый полимер согласно настоящему изобретению содержит по меньшей мере алкоксисилильный функциональный мономер и/или макромер, содержащий полисилоксан. Примеры макромеров, содержащих полисилоксан, включают в себя полидиметилсилоксанмоноакрилаты или монометакрилаты.

(Мет)акриловый макромер, содержащий полисилоксан, обычно будут применять в количествах, составляющих от 0,2 до 50% массы акрилового полимера, более предпочтительно, от 1 до 15%.

Другими акриловыми полимерами, которые можно с пользой применять при практическом осуществлении настоящего изобретения, являются акриловые полимеры, содержащие присоединенные концевые алкоксисилильные функциональные группы, или полисилоксан-блок- или -графт-сополимеры. Примерами присоединенных концевых алкоксисилильных функциональных групп являются триалкоксилсилильные и диалкоксисилильные функциональные группы. Предпочтительными присоединенными концевыми алкоксисилильными функциональными группами являются триметоксилсилильные, диметоксиметилсилильные, триэтоксилсилильные и/или диэтоксиметилсилильные функциональные группы. Примерами таких полимеров являются MS-полимеры (Kaneka). Можно также применять блок-сополимеры. Примером полисилоксанового блок-сополимера является полидиметилсилоксан-акриловый блок-сополимер. Предпочтительное количество силоксанового блока составляет от 10 до 50% массы всего блок-полимера.

Примерами таких полимеров являются MS-полимеры (Kaneka). Можно также применять блок-сополимеры. Примером полисилоксанового блок-сополимера является полидиметилсилоксан-акриловый блок-сополимер. Предпочтительное количество силоксанового блока составляет от 10 до 50% массы всего блок-полимера.

Один акриловый полимерный компонент, который можно применять при практическом осуществлении настоящего изобретения, представляет собой акриловый полимер, который содержит от примерно 90 до примерно 99,5% по массе 2-этилгексилакрилата и от примерно 0,5 до примерно 10% по массе диметоксиметилсилилметакрилата.

Было обнаружено, что полимеры, содержащие больше чем примерно 0,2% по массе алкоксисилильных функциональных мономеров, особенно хорошо подходят для применения в адгезивных композициях согласно настоящему изобретению, и их можно использовать в производстве адгезивных товарных продуктов, таких как, например, адгезивные ленты и адгезивные листы, посредством нанесения адгезива или адгезивной композиции на материал основы, такой как бумага, ткань или пластмассовая пленка.

Отношение силиконового полимера и акрилового мономера и/или полимера составляет от 50:1 до 1:50.

Один предпочтительный способ полимеризации представляет собой образование силикон-акрилового сополимера посредством инициирования полимеризации акриловых мономеров в присутствии радикального инициатора, растворителя и силиконового полимера. В конце радикальной полимеризации вводят катализатор реакции обмена заместителями, и акриловый полимер реагирует с силиконовым полимером в том же реакционном сосуде, производя сополимер. Алкоксисилильные функциональные мономеры, присоединенные на основную цепь акрилового полимера, подвергаются реакции конденсации с концевыми функциональными ОН-группами силиконового полимера и быстро повторно уравновешиваются с динамическим расщеплением и повторным образованием связи -Si-O-Si- в присутствии воды/влаги и сильного кислотного или основного катализатора. Эту стадию называют «реакцией скрэмблинга» (реакция обмена заместителями между различными молекулами), поскольку она приводит к полному смешиванию двух полимеров, несмешиваемых по своей природе — силиконового полимера и акрилового полимера. Алкоксисилильные функциональные группы акрилового полимера претерпевают реакцию перекрестного «самосвязывания» в присутствии воды/влаги и катализатора реакции обмена заместителями.

Алкоксисилильные функциональные группы акрилового полимера претерпевают реакцию перекрестного «самосвязывания» в присутствии воды/влаги и катализатора реакции обмена заместителями.

В другом предпочтительном способе полимеризации катализатор реакции обмена заместителями добавляют к силиконовому полимеру и акриловому полимеру в тот же реакционный сосуд для производства сополимера. В этом случае также имеет место реакция обмена заместителями, в результате которой образуется сополимер.

Подходящие катализаторы реакции обмена заместителями имеют значение рКа не более -6 или не менее 15.

Примерами катализаторов реакции обмена заместителями являются KOH, NaOH, LiOH, реагенты, представляющие собой литийорганические соединения, реактивы Гриньяра, метансульфоновая кислота, серная кислота, кислая глина, кислотные ионообменные смолы и их смеси. Другие примеры таких катализаторов включают в себя металлоорганические соли металлов, таких как олово, титан, алюминий, висмут. Можно также применять комбинации катализаторов двух или более типов, перечисленных выше.

Можно также применять комбинации катализаторов двух или более типов, перечисленных выше.

Реакция обмена заместителями может иметь место при комнатной температуре, одним из предпочтительных способов является проведение каждой реакции с нагреванием при 50-160°С. Предпочтительными температурами для стадии реакции обмена заместителями являются 100-150°С. Предпочтительно, реакции обмена заместителями дают возможность протекать по меньшей мере до тех пор, пока не прекратится выделение побочных продуктов конденсации, таких как вода, спирт и диоксид углерода. Нагревание продолжают до тех пор, пока не будут получены желаемые физические свойства, такие как вязкость, прозрачность раствора и адгезивность. Обычно смеси на каждой стадии будут давать возможность реагировать в течение периода длительностью от примерно 1 часа до примерно 24 часов.

Предпочтительно, растворитель или дополнительный растворитель является выбранным из группы, состоящей из алифатических углеводородов, ароматических углеводородов, простого эфира, тетрагидрофурана, этилацетата, метилэтилкетона, воды и их смесей.

Другой вариант осуществления настоящего изобретения направлен на создание композиции, содержащей силикон-акриловый сополимер. Указанный силикон-акриловый сополимер может быть составлен в виде разнообразных адгезивных материалов, включая адгезивный материал в виде раствора, эмульсионный адгезивный материал и адгезивный материал в виде горячего расплава. Для придания желаемых свойств силикон-акриловому сополимеру к нему можно добавлять дополнительные компоненты.

Силикон-акриловый сополимер можно смешивать с дополнительными компонентами для образования композиции, такой как адгезивный материал, кроющий материал, уплотнительный материал и т.п. Дополнительные компоненты можно смешивать с сополимером согласно настоящему изобретению для дополнительного усиления или ослабления желаемого свойства композиции. Такие компоненты включают в себя силиконовую смолу, вещества, повышающие клейкость, солюбилизаторы, присадки, антиоксиданты, сложный полиэфир, простой полиэфир, полиуретан, натуральный каучук, синтетический каучук, модификаторы вязкости, наполнители и т. п.

п.

Полезные компоненты, представляющие собой силиконовую смолу, которые можно применять при практическом осуществлении настоящего изобретения, включают в себя силиконовые смолы, которые содержат от 0,05 до 5% по массе гидроксильных групп, связанных с силиконом, а также содержат триорганосилоксильные единицы типа R3SiO1/2 и тетрафункциональные силоксильные единицы типа SiO4/2 в мольном отношении, соответствующем 0,5-1,5 единиц R3SiO1/2 на каждую единицу SiO4/2. Силиконовую смолу можно смешивать с силикон-акриловым сополимером в твердой форме или в растворе с толуолом, ксилолом или гептаном и т.п. Предпочтительными органическими R-группами силиконовой смолы являются метил, гидроксил, винил, фенил, (мет)акрилоксигруппа и их смеси. Одной предпочтительной R-группой является метильная группа. Смолы можно также дополнительно обрабатывать Me3SiOSiMe3, ViMe2SiOSiMe2Vi, MeViPhSiOSiPhViMe, Me3SiNHSiMe3 или триорганосиланом, таким как Me3SiCl, Me2ViSiCl или MeViPhSiCl для уменьшения количества ОН в силиконовой смоле.

Результатом добавления силиконовой смолы к сополимеру согласно настоящему изобретению является другая композиция, отличная от той, которую получают, добавляя силиконовую смолу к силиконовому полимеру и акриловому полимеру, которые не образовали сополимера. Без связи с какой-либо теорией, можно указать, что в последней композиции силиконовая смола образует центральный домен, который образует мосты между силиконовым полимером и акриловым полимером. Эти композиции термодинамически нестабильны, и со временем они приводят к микроскопическому (или даже макроскопическому) разделению фаз. В композиции гибридного адгезивного материала согласно настоящему изобретению, изготовленной с сополимером, реакционноспособные сайты на силиконовом полимере являются уже прореагировавшими с акриловыми мономерами или полимерами и поэтому силиконовая смола не образует центральных доменов или мостиковых доменов, соединяющих акриловый полимер и силиконовый полимер.

Добавление силиконовой смолы к силикон-акриловому сополимеру рассматривают как «реакцию загустевания», и ее проводят в присутствии катализатора загустевания. Примерами катализаторов для этой реакции загустевания являются (NH4)2CO3 (тв.), карбамат аммония, NH4OH (водный), метансульфоновая кислота, серная кислота, кислая глина, кислотные ионообменные смолы Amberlyst™ (Rohm и Haas), KOH, NaOH, LiOH, н-бутиллитий и их смеси. Хотя реакция загустевания может иметь место при комнатной температуре, одним из предпочтительных способов является проведение этой реакции с нагреванием при 50-160°С. Предпочтительная температура стадии загустевания находится в диапазоне 40-150°C.

Примерами катализаторов для этой реакции загустевания являются (NH4)2CO3 (тв.), карбамат аммония, NH4OH (водный), метансульфоновая кислота, серная кислота, кислая глина, кислотные ионообменные смолы Amberlyst™ (Rohm и Haas), KOH, NaOH, LiOH, н-бутиллитий и их смеси. Хотя реакция загустевания может иметь место при комнатной температуре, одним из предпочтительных способов является проведение этой реакции с нагреванием при 50-160°С. Предпочтительная температура стадии загустевания находится в диапазоне 40-150°C.

Предпочтительно, реакции загустевания дают возможность протекать по меньшей мере до тех пор, пока не прекратится выделение побочных продуктов конденсации, таких как вода, спирт и диоксид углерода. Нагревание продолжают до тех пор, пока не будут получены желаемые физические свойства, такие как вязкость, прозрачность раствора и адгезивность. Обычно смеси на каждой стадии будут давать возможность реагировать в течение периода длительностью от примерно 1 часа до примерно 24 часов. После завершения стадии реакции загустевания содержание твердых веществ регулируют, добавляя или удаляя растворитель.

После завершения стадии реакции загустевания содержание твердых веществ регулируют, добавляя или удаляя растворитель.

Подходящими веществами, повышающими клейкость, являются вещества, известные в данной области техники, которые включают в себя: (1) алифатические углеводороды; (2) смешанные алифатические и ароматические углеводороды; (3) ароматические углеводороды; (4) замещенные ароматические углеводороды; (5) гидрированные сложные эфиры; (6) политерпены; (7) минеральные масла; и (8) древесные смолы или канифоль и их гидрированные формы. Полезные уровни веществ, повышающих клейкость, обычно составляют от примерно 1% по массе до примерно 30% по массе в расчете на общую массу композиции.

Сополимеры согласно настоящему изобретению можно также смешивать с дополнительными полимерами для усиления желаемых свойств. Примеры полимеров, которые можно применять для смешивания, включают в себя, но не ограничиваются ими, другие акрилаты, полисилоксаны, полиизобутилен, сложный полиэфир, полипропиленоксид (PPO), полиизопрен, полибутадиен, блок-полимеры стирола и т. п. Примеры блок-полимеров стирола включают в себя, но не ограничиваются ими, стирол-изопрен-стирольный блок-сополимер (SIS), стирол-бутадиен-стирольный блок-сополимер (SBS), стирол-этиленбутен-стирольные сополимеры (SEBS) и их диблок-аналоги.

п. Примеры блок-полимеров стирола включают в себя, но не ограничиваются ими, стирол-изопрен-стирольный блок-сополимер (SIS), стирол-бутадиен-стирольный блок-сополимер (SBS), стирол-этиленбутен-стирольные сополимеры (SEBS) и их диблок-аналоги.

Композиции согласно настоящему изобретению могут включать в себя другие добавки, известные квалифицированным специалистам в данной области техники. Эти добавки могут включать в себя, но не ограничиваются ими, пигменты, наполнители, флуоресцентные добавки, добавки, влияющие на текучесть и выравнивание слоя, смачивающие агенты, поверхностно-активные вещества, пеногасители, модификаторы реологических свойств, средства, повышающие проницаемость, стабилизаторы и антиоксиданты.

Антиоксиданты можно добавлять по отдельности или в комбинации для защиты компонентов от разложения в процессе приготовления и применения адгезивных композиций и для обеспечения длительной термостабильности. Как правило, в адгезивные композиции можно включать примерно до 1% по массе одного или более антиоксидантов, обычно от примерно 0,1% до примерно 0,5% по массе.

С силикон-акриловыми сополимерами можно смешивать дополнительные полимеры. Примеры таких полимеров включают в себя сложный полиэфир, простой полиэфир, полиуретан, природный каучук, синтетический каучук и т.п.

ПРИМЕРЫ

Пример 1

Начальную загрузку, содержащую 20,0 г бутилакрилата, 5,0 г метилметакрилата, 0,5 г триметоксисилилпропилакрилата, 40,8 г силиконового полимера (Wacker Elastomer 80N), 0,05 г Vazo-67 (2,2′-азо-ди(2-метилбутиронитрил)) и 50,0 г ксилола, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали при перемешивании до кипения с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 30 г ксилола и 0,3 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,1 г KOH (1,0 н. в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Ксилол удаляли, выпаривая его в вакууме роторного испарителя, и добавляли гептан до достижения содержания твердых веществ, равного 50%.

В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Ксилол удаляли, выпаривая его в вакууме роторного испарителя, и добавляли гептан до достижения содержания твердых веществ, равного 50%.

Пример 2

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 400,0 г силиконового полимера (Wacker Elastomer 80N), 0,07 г Vazo-67 и 650,0 г гептана, перемешивали и загружали в 2-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (1,0н в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Часть гептана удаляли, выпаривая в вакууме роторного испарителя, доводя содержание твердых веществ до 50%.

Часть гептана удаляли, выпаривая в вакууме роторного испарителя, доводя содержание твердых веществ до 50%.

Пример 3

Начальную загрузку, содержащую 20,0 г 2-EHA, 5,0 г метилакрилата, 0,5 г триметоксисилилпропилакрилата, 0,05 г Vazo-67 и 50,0 г ксилола, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 30 г ксилола и 0,3 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,1 г KOH (1 н. в воде) и 40,8 г силиконового полимера (Wacker Elastomer 80N) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Ксилол удаляли, выпаривая в вакууме роторного испарителя, и добавляли гептан, доводя содержание твердых веществ до 50%.

Пример 4

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 0,07 г Vazo-67 и 1,0 л гептана, перемешивали и загружали в 2-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (1,0 н. в воде) и 400,0 г силиконового полимера (Wacker Elastomer 80N) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Некоторое количество гептана удаляли, выпаривая его в вакууме роторного испарителя, доводя содержание твердых веществ до 50%.

Пример 5

Начальную загрузку, содержащую 98,0 г 2-EHA, 2,0 г триметоксисилилпропилакрилата, 0,07 г Vazo-67 и 80,0 г гептана, перемешивали и загружали в 500-мл 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 20 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления содержимое колбы выдерживали при кипячении с обратным холодильником в течение 2 часов. В конце периода выдержки содержимое охлаждали до комнатной температуры и выгружали раствор полимера. Добавляли гептан, доводя содержание твердых веществ до 50%.

Пример 6

Смесь силикон-акрилового сополимера из примера 2 (50 г), смолы Methyl MQ (20 г), катализатора (NH4)2CO3 (0,5 г) и гептана (30 г) перемешивали при 60°C в течение 2 ч. Затем реакционную смесь нагревали с обратным холодильником до кипения гептана в течение 2 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 7

Смесь силикон-акрилового сополимера из примера 2 (50 г), смолы Methyl MQ (20 г), катализатора NH4OH (водный) (30% NH3, 0,2 г) и гептана (30 г) перемешивали при кипячении с обратным холодильником в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 8

Смесь силикон-акрилового сополимера из примера 1 (50 г), смолы Methyl MQ (20 г), катализатора KOH (водн.) (0,1 г) и гептана (200 г) перемешивали при 100°C в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 9

Смесь силикон-акрилового сополимера из примера 3 (50 г), смолы Methyl MQ (20 г), катализатора KOH (0,1 г) и гептана (30 г) перемешивали при 100°C в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 10

Смесь силикон-акрилового сополимера из примера 4 (50 г), смолы Methyl MQ (20 г), катализатора NH4OH (водн.) (30% NH3, 0,2 г) и гептана (30 г) перемешивали при кипячении с обратным холодильником в течение 3 ч под слабым потоком газообразного азота. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 2 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 11

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора КОН (водн.) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Затем добавляли смолу Methyl MQ (50 г) и KOH (водный) (1,0 н. в воде) (0,1 г) и смесь перемешивали при кипячении с обратным холодильником в течение 2 ч. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли NH4OH (водный) (30% NH3, 0,05 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли гексаметилдисилизан (2,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Гептановый растворитель удаляли в роторном испарителе и полученный в результате этого горячий расплавленный адгезивный материал упаковывали в стеклянную банку.

Пример 12

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора КОН (водный) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 13: Сравнительный пример

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), смолы Methyl MQ (50 г), катализатора KOH (водн.) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 14

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора KOH (водный) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли NH4OH (водный) (30% NH3, 0,2 г). Затем добавляли смолу Methyl MQ (50 г) и смесь перемешивали при кипячении с обратным холодильником в течение 3 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 15

Смесь акрилового сополимера из примера 5 (50 г), силиконового полимера (Wacker Elastomer 80N, 50 г), катализатора КОН (водный) (1,0 н. в воде) (0,2 г) и гептана (300 г) перемешивали при кипячении с обратным холодильником в течение 4 ч под слабым потоком газообразного азота. Затем добавляли (NH4)2CO3 (0,5 г), смолу Methyl MQ (50 г) и смесь перемешивали при 60°C в течение 3 ч, после чего кипятили с обратным холодильником в течение 1 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 16

Начальную загрузку, содержащую 24,5 г 2-EHA, 0,5 г триметоксисилилпропилакрилата, 50,0 г силиконового полимера (Wacker Elastomer 80N), 0,03 г Vazo-67 и 250,0 г гептана, перемешивали и загружали в 1-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (водный) (1,0 н. в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Затем добавляли NH4OH (водный) (30% NH3, 0,2 г) и смолу Methyl MQ (50 г) и смесь перемешивали при кипячении с обратным холодильником в течение 4 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 17

Начальную загрузку, содержащую 24,5 г 2-EHA, 0,5 г триметоксисилилпропилакрилата, 50,0 г силиконового полимера (Wacker Elastomer 80N), 0,03 г Vazo-67 и 250,0 г гептана, перемешивали и загружали в 1-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 0,2 г KOH (водный) (1,0 н. в воде) и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. Добавляли (NH4)2CO3 (0,5 г), NaHCO3 (0,1 г) и смолу Methyl MQ (50 г) и смесь перемешивали при 60°C в течение 3 ч и затем кипятили с обратным холодильником в течение 1 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 18

Начальную загрузку, содержащую 24,5 г 2-EHA, 0,5 г триметоксисилилпропилакрилата, 0,03 г Vazo-67 и 50,0 г гептана, перемешивали и загружали в 1-л 4-горлую круглодонную колбу, оснащенную мешалкой из нержавеющей стали, термометром, холодильником, водяной баней и воронками для медленного добавления. Эту начальную загрузку нагревали до кипения при перемешивании с обратным холодильником. После 15 минут кипячения с обратным холодильником добавляли 50 г гептана и 0,5 г Vazo-67 в течение 2-часового периода. В конце этого добавления вносили 50,0 г силиконового полимера (Wacker Elastomer 80N), 0,2 г KOH (водный) (1,0 н. в воде) и 200 г гептана и смесь перемешивали при кипячении с обратным холодильником в течение 4 часов. Добавляли уксусную кислоту (0,03 г) и смесь перемешивали при кипячении с обратным холодильником в течение 0,5 ч. Добавляли NH4OH (водный) (30% NH3, 0,2 г) и смолу Methyl MQ (50 г) и смесь перемешивали при кипячении с обратным холодильником в течение 4 ч. Добавляли гексаметилдисилизан (5,0 г) и реакцию продолжали при кипячении с обратным холодильником в течение 1 ч. Продукт охлаждали до комнатной температуры и упаковывали в стеклянную банку.

Пример 19

GPC-хроматограммы (Waters Alliance 2695 GPC) силиконового полимера (Wacker Elastomer 80N) (……), акрилового полимера (Пример 5) (—-) и силикон-акрилового сополимера примера 12 (─) показаны на фиг.1.

Фиг.1 показывает, что силикон-акриловый сополимер имеет большую молекулярную массу, чем индивидуальные полимеры, что указывает на образование силикон-акрилового сополимера.

Пример 20: График GPC (гель-проникающая хроматография)

GPC-хроматограммы (Waters Alliance 2695 GPC) адгезивных материалов, изготовленных (1) из силикон-акрилового сополимера со смолой MQ (пример 14) (—-) и (2) из силиконового полимера, акрилового полимера и смолы MQ (пример 13) (─) показаны на фиг.2.

Фиг.2 показывает, что два адгезивных материала имеют разные характеристики GPC. Адгезивный материал, изготовленный из силикон-акрилового сополимера (пример 14), имеет более широкое распределение по молекулярным массам и более высокие пики, чем адгезивный материал, изготовленный в примере 13.

Пример 21: Фотография

Вышеописанные образцы из примера 20 были сфотографированы аппаратом Sony Cyber-Shot DSC-S85, 4,0 Mega Pixels.

Силикон-акриловый гибридный адгезивный материал согласно настоящему изобретению (пример 14) представляет собой прозрачный раствор в гептане (слева на снимке). Адгезивный материал примера 13 представляет собой непрозрачный раствор в гептане. Этот адгезивный материал термодинамически нестабилен и в пределе, со временем, он приведет к микроскопическому или даже макроскопическому разделению фаз.

Многие модификации и варианты настоящего изобретения могут быть выполнены без выхода из его объема и без отклонения от его сущности, как будет очевидно квалифицированным специалистам в данной области техники. Конкретные варианты осуществления, описанные в настоящем документе, предложены только в качестве примера, и настоящее изобретение должно ограничиваться только пунктами прилагаемой формулы изобретения, включая полный объем эквивалентов, которым соответствуют такие пункты формулы изобретения.

Полиакриловая краска чем отличается от акриловой

Полиакриловая краска чем отличается от акриловой

История создания акриловых и полиакриловых красок начинается в 19 веке, когда немецкий ученый-химик Йозеф Редтенбахер получил акриловую кислоту – основной компонент всех красот на основе акрилатов и полиакрилатов. Ему удалось синтезировать вещество, соединив этилат натрия и йодоформ. Спустя два года, в 1862 г. акриловую кислоту получил основатель Русского химического общества Федор Федорович Бельштейн, действительный член Петербергской Академии наук. В ходе многочисленных экспериментов была получена возможность полимеризировать акриловую, метакриловую кислоты, а также вещества на их основе, получая полиакриловую кислоту, полиакрилаты, эфиры, а также полиакрилонитрил.

Широкомасштабное заводское производство красителей на основе акрила началость в Мексике в 1960 годах, в настоящее время производственные предприятия, выпускающие такую продукцию, расположены на всех континентах.

Акриловые, полиакриловые краски широко используются во многих сферах промышленности и в быту благодаря уникальным техническим характеристикам. Их применяют для внутренней отделки помещений, фасадов зданий, окраски автомобилей, частей металлических, деревянных, железобетонных конструкций. В зависимости от сферы применения используют холодную, а также горячую сушку при температуре до +180 С: такой метод применяют для окраски металлов, позволяющий добиваться высокой термостойкости окрашенных поверхностей.

В зависимости от состава, красители обладают:

- стойкостью к ультрафиолету, влаге, перепадам температур;

- механической стойкостью;

- поро-, газопроницаемостью;

- отсутствием резкого запаха.

После высыхания краски образуют поверхности с различными свойствами – от стеклообразной до пластичной в зависимости от используемых компонентов.

Основными компонентами акриловых красителей являются:

- питьевая вода;

- акриловая полимерная эмульсия;

- красящий пигмент.

Мини-производство акриловых красок – один из способов начать собственный бизнес. Для начала деятельности можно арендовать два помещения общей площадью 100-120 кв.м. с необходимыми коммуникациями. Для получения 1-2 т красителя за рабочую смену достаточно приобрести промышленный диссольвер (смеситель), набор вспомогательного оборудования, а также партию сырья (дисперсии, пеногасителя, диспергатора, карбоната кальция, загустителя, коалесцента, диоксида титана).

Полиакриловые краски

Полиакриловые краски получают на основе полимеров и сополимеров алкилакри – латов. Для обеспечения необходимой температуры стеклования сокомпонентами в сополимерах могут быть акрилаты, метакрилаты (например, метилметакрилат) или стирол. Смолы должны содержать различные функциональные группы, позволяющие отверждать их с образованием покрытий. Порошковые краски производят на основе акриловых смол с эпоксидными, карбоксильными и гидроксильными группами.

Для их получения используют акриловые смолы с относительно небольшой молекулярной массой, получаемые, как правило, полимеризацией в растворе с последующим испарением (вакуумной отгонкой) растворителя. Поэтому такие смолы достаточно дороги. Более дешевый метод их синтеза – полимеризация в массе. Однако из-за ряда по

бочных реакций при синтезе и не совсем подходящего молекулярно-массового распределения акриловые смолы требуемого качества получить не удалось.

Полиакриловые порошковые краски по области применения конкурируют с полиэфирными. Так как они более дороги, их выпускают в меньших количествах и используют в тех случаях, когда от покрытий требуется особенно хороший внешний вид и высокая атмосферо – и химическая стойкость.

Более других распространены полиакриловые краски на основе эпоксидно-акрило- вых смол (или глицидилсодержащих полиакрилатов), представляющих собой сополимеры с мономерами, содержащими эпоксидные группы. Практически во всех случаях при сополимеризации в качестве сомономера используется глицидилметакрилат (рис. 4.30).

Эпоксидно-акриловые смолы получают сополи – меризацией в растворе. После вакуумной дистилляции (отгонки растворителя) твердую смолу измельчают. Для изготовления порошковой краски полученный порошок смешивают с отвердителем, пигментами и необходимыми добавками, смесь экструдируют, измельчают и просеивают. рис-43а Глицидилметакрилат

Отвердителя – ми для эпоксиакрилатов являются высшие поликар- боновые кислоты (например, доде – кандикарбоновая кислота, азелаино – вая кислота) и ангидриды поликар – боновых кислот.

При получении покрытий ангидриды сначала взаимодействуют с гидроксильными группами; образующиеся при этом

Карбоксильные группы реагируют с эпоксидными группами. При этом в смоле образуются р-гидроксиэфиры, способные в свою очередь снова взаимодействовать с ангидридами. Реакция отверждения схематично представлена на рис. 4.31.

Возможно отверждение не только по эпоксидным группам, но и за счет гидроксильных групп, образующихся при присоединении карбоновой кислоты к эпоксидно-акриловой смоле (например, блокированными полиизоцианатами).

Описанные реакции отверждения покрытий протекают при температурах 140 – 160°С. Это позволяет применять данные порошковые материалы для серийного окрашивания автомобилей с сохранением принятого по технологии режима отверждения покрытий.

Покрытия на основе эпоксидно-акриловых смол и таких отвердителей, как алифатические и ароматические поликарбоновые кислоты и их производные, отличаются хорошей атмосферной и химической стойкостью, высокой твердостью и блеском, устойчивостью к пожелтению. Их предпочтительно применяют для получения атмосферостойких непигментированных (лаковых) и пигментированных покрытий для серийного окрашивания автомобилей и других видов транспорта.

В качестве примера приведена рецептура одного их таких порошковых материалов.

Акрилатная краска: особенности и преимущества

Акрилатные краски – сравнительно молодой класс лакокрасочных материалов, и многие до сих относятся к ним настороженно (в частности, потому что это достаточно дорогие краски). Между тем, наши северные соседи предпочитают именно их: большинство фасадов в Финляндии выкрашено акрилатными красками.

С химической точки зрения акрилаты – сложные эфиры акриловой кислоты или её производных, которые представляют собой прозрачную жидкость и легко полимеризуются. Один из представителей семейства полиакрилатов известен каждому: это плексиглас, или оргстекло. А акрилатные краски и лаки представляют собой водную дисперсию полиакрилатов, при высыхании образующих прочную паропроницаемую плёнку.

- Нетоксичность и пожаробезопасность

- Могут применяться на разных типах поверхностей: бетон, кирпич (в т.ч. силикатный), дерево, ДВП и ДСП, асбоцемент, гипсокартон, штукатурка

- Обладают отличной адгезией с разными типами материалов, не отслаиваются

- Дают насыщенный цвет, не выцветающий со временем

- Устойчивы к высоким и низким температурам, а также к высокой влажности

- Акрилатная плёнка эластична, поэтому не растрескивается даже на наружных деревянных поверхностях, меняющих свою геометрию в зависимости от погодных условий

- Покрытие устойчиво к истиранию и выдерживает мытьё с применением бытовых моющих средств

Акриловая и акрилатная краска – в чём разница?

В обоих видах красок используется один и тот же полимер – полиакрилат. Разница заключается в том, что в акрилатных красках используются специальные сополимеры, придающие дополнительные свойства (например, повышающие паропроницаемость краски). Акриловые и акрилатные краски используются как в наружной, так и во внутренней отделке: в акрилатные краски для интерьерных работ в качестве сополимера добавляются винил или латекс, придающие составу повышенную вязкость и плотность. Акрилатно-латексные краски можно использовать с помещениях с повышенной влажностью, например, на кухне, в санузле и ванной.

Лидером в области производства как акриловых, так и акрилатных красок заслуженно считается финский концерн Tikkurila. Продукция концерна успешно прошла многолетние испытания суровым северным климатом: акрилатное покрытие не растрескивается, не отслаивается и не выцветает при многолетнем воздействии солнца, холода, ветра и осадков. Среди интерьерных акрилатных красок финского производства наиболее популярны Harmony, Luja, Joker, Lumi, среди фасадных – Ultra Classic (для деревянных фасадов), Yki и Mineral (для минеральных поверхностей).

Акрилатная краска: как использовать?

Чтобы акрилатная краска в полной мере проявила все свои достоинства, под неё важно правильно подготовить поверхность. Новую поверхность необходимо выровнять шпатлёвкой и загрунтовать, используя средства, рекомендованные производителем. При выборе грунтовки для наружных работ лучше отдавать предпочтение средствам с содержанием антигрибковых компонентов. Если поверхность ранее была окрашена, то следует ориентироваться на состояние красочного слоя: при наличии повреждений, отслаивающихся участков и т.д. его лучше удалить с использованием специальных средств, промыть, зашпаклевать и тщательно выровнять, после чего обработать грунтовкой. Если покрытие тонкое, ровное и прочно держится, его достаточно помыть и загрунтовать.

Краска наносится тонким слоем с помощью распылителя, кисти или валика. При использовании валика сначала кистью прокрашивают труднодоступные места (углы, выступы и впадины поверхности), затем работают валиком по большим плоскостям. Акрилатная краска высыхает быстро, за несколько часов, после чего можно наносить второй слой. Эти материалы нетоксичны, так что особые меры безопасности не требуются: если окрашивание производится внутри помещения, достаточно открыть окна либо обеспечить хорошее проветривание другим способом, а в случае использования краскопульта использовать респиратор. При фасадных работах важно, чтобы окрашивание происходило при положительных температурах, в сухую погоду без сильного ветра.

Внутренняя отделка – завершающий этап строительного процесса

АКРИЛ или ПОЛИМЕР (правда и вымыслы)

Многие потребители задаются вопросом какие негорючие панели выбрать для внутренней отделки. И тут вам на помошь приходит интернет чего в нем только не найдешь, но мы остановимся на негорючих панелях. Сейчас на рынке появился такой материал как стекломагнезитовый лист или сокращенно СМЛ. Многие компании предлагают уже декорированные листы (окрашенные Акриловой краской, нанесением HPL пластика высокого давления, нанесением полимерного покрытия, пленки ПВХ и т.д). Но давайте остановмся на двух из них сделаем сравнительные характеристики и выводы.

АКРИЛОВОЕ ПОКРЫТИЕ

Негорючие декоративные панели Оптиплит Акрил

Производятся путём нанесения на лицевую сторону стекломагнезитового листа(CМЛ Премиум-Эталон) декоративного покрытия из акриловой краски на водной основе.

При возникновении пожара данные панели не только не горят, но и само покрытие не выделяет ни каких запахов и дыма. Заслуженно этим панелям присвоен класс горючести НГ негорючие, а так же они полностью соответствуют гигиеническим требованиям.

Образец фото негорючей панели ОПТИПЛИТ после прямого воздействия огня при помощи горелки. Все испытанные образцы подвергались горению в течении одной минуты.

ПОЛИМЕРНОЕ ПОКРЫТИЕ

“Негорючие декоративные панели с Полимерным покрытием”

Производятся путём нанесения на лицевую сторону стекломагнезитового листа декоративного покрытия из акриловой краски на водной основе и полимера.

При возникновении пожара данные панели не горят, но само покрытие выделяет очень едкий дым и неприятный запах. Эти панелям не проходят по классу горючести НГ негорючие, и соответственно гигиеническим требованиям не соответствуют.

Образец фото “негорючей панели с полимерным покрытием” после прямого воздействия огня при помощи горелки. Все испытанные образцы подвергались горению в течении одной минуты.

ВЫБОР ВСЕГДА ОСТАЕТСЯ ЗА ВАМИ, И ПОМНИТЕ ЧТО ЗДОРОВЬЕ ВЕРНУТЬ НЕЛЬЗЯ

Что такое акриловая краска, ее разновидности, сферы применения и краткий обзор производителей

Оглавление:

При выборе материалов для косметического ремонта многие из нас сразу исключают краску из списка необходимых покупок, памятуя о том, что она, как правило, сильно пахнет и долго сохнет. Но в магазинах отделочных материалов этой продукцией заставлено множество стеллажей – разнообразие банок и баночек всех цветов и оттенков радует глаз.

Большинство из них относится к акриловым краскам, пользующихся спросом среди строителей, отделочников и художников. Чем же вызвана эта популярность? Об этом расскажут профессионалы.

Общие сведения

Акриловые краски созданы на основе полиакриловой эмульсии, растворимой в воде. После высыхания образуют покрытие с отличными эксплуатационными и эстетическими свойствами.

Так, окрашенные акриловой краской поверхности имеют следующие свойства:

сохраняют яркость покрытия не менее 12 лет;

не подвержены действию воды и любых других растворителей, кроме специальных

не горят и не выделяют вредных веществ при нагреве;

более стойкие по сравнению с любыми другими красками.

Акриловой краской приятно и удобно пользоваться:

она не имеет запаха;

не успевшие высохнуть пятна и капли легко смываются, не оставляя следов;

покрытие быстро сохнет.

Краска совершенно безопасна и может использоваться для любых помещений, в том числе и детских.

Разновидности акриловых красок

Краски на полиакриловой основе широко применяются в строительстве, отделке помещений и различных художественных работах. В зависимости от сферы применения их состав различается. Среди них можно выделить следующие группы красок:

для строительных и отделочных работ;

для покрытия металлов;

для декоративных и художественных работ.

Выпускают также краски универсального назначения, подходящие для всех видов работ.

По типу растворителя краски можно разделить на два вида: водно-дисперсионные или на основе органических растворителей.

Водно-дисперсионные в основном используются для внутренних интерьерных работ. Этот вид красок экологически безопасен и безвреден для здоровья.

Для строительных и наружных отделочных работ чаще используются составы на основе органических растворителей. Краски на этой основе пригодны для работы при любой температуре и создают прочное, не подверженное плесени покрытие. Помимо фасадных и отделочных работ эти краски используются в автомобильной промышленности.

Компоненты, входящие в состав акриловой краски

В зависимости от сферы применения состав краски может несколько различаться, но основные компоненты остаются неизменными:

Связующая основа – представляет собой полимер, изготовленный из акриловой смолы. Она обеспечивает стойкость цвета, а от качества смолы во многом будет зависеть вид окрашенной поверхности.

Красящий пигмент – отвечает за цвет покрытия. Может быть натуральным, органическим или неорганическим.

Акриловые наполнители – повышают сцепление с поверхностью и обеспечивают равномерность цвета при нанесении.

Присадки – разнообразят свойства готового покрытия. В зависимости от выбранных присадок оно может быть глянцевым или матовым. Также они необходимы для придания влагостойкости.

При выборе краски нужно внимательно изучить состав и убедиться, что он не содержит вредных примесей, которые может добавить недобросовестный производитель.

Где применяют

Акриловые краски широко применяются в строительстве для фасадных и интерьерных работ, в автомобильной промышленности, для художественных и декоративных работ.

Фасадные краски для наружных работ можно наносить на такие сложные для окрашивания поверхности, как бетон, дерево и металл. Поверх слоя краски профессионалы советуют наносить бесцветный закрепитель, продлевающий срок службы покрытия.

В интерьерных работах используются краски на водной основе. Они обладают высокой укрывистостью и хорошо пропускают воздух.

Декоративные краски отличаются большим разнообразием ассортимента, позволяющим воплотить любой замысел художника или декоратора. Их же используют в работе мастера дизайна для ногтей.

Плюсы и минусы

Акриловые краски имеют множество преимуществ перед обычными:

экономно расходуются за счет водной основы;

образуют прочное и долговечное покрытие;

не выделяют токсичных веществ и безопасны для здоровья;

в процессе работы не требуют дополнительных затрат на растворители;

пока не высохнут, легко смываются с любой поверхности.

Краска настолько удобна и проста в применении, что недостатки сложно найти. Тем не менее, к относительным сложностям можно отнести именно скорость высыхания. Если оставить открытую банку с краской на несколько часов, она придет в негодность. Если работа рассчитана на долгое время, лучше перелить краску в емкость поменьше, чтобы успеть ее израсходовать до высыхания.

В процессе работы нужно контролировать состояние краски и не затягивать время. Также необходимо оперативно удалять капли и брызги, помня о том, что после высыхания их уже невозможно будет смыть.

Что полезно помнить, применяя акриловые краски

Кроме перечисленных выше, нужно помнить еще несколько важных моментов при работе с акриловыми красками:

чтобы сделать цвет менее насыщенным, следует использовать не воду, а специальные разбавители на основе акрила;

поверхности, предназначенные для окрашивания, нужно заранее подготовить – очистить, обезжирить и загрунтовать;

при использовании цветовой смеси ее нужно готовить сразу на всю площадь поверхности, так как во второй раз добиться такого же оттенка будет сложно;

все недостатки и огрехи нужно исправлять до высыхания поверхности.

Освоив все тонкости работы с акриловыми составами, можно превратить работу с ними в удовольствие от творчества и получить прекрасный результат.

Список проверенных производителей

DULUX – признанный международный производитель лакокрасочной продукции. Краски под этим именем продаются во многих странах мира. Название DULUX образовано от двух слов – DuPont и Luxury, что означает «предмет роскоши высочайшего класса». В России продукция DULUX производится в Подмосковье.

Joker – известная своим качеством продукция концерна Tikkurila в Санкт-Петербурге. Отличается проверенной гипоаллергенностью и экологической чистотой.

Sniezka – польский производитель красок, которые отличаются яркой белизной и пригодны для окрашивания любой поверхности.

Sadolin – торговая марка принадлежит компании с таким же названием со штаб-квартирой в Финляндии. Широкий ассортимент выпускаемой продукции содержит даже такие экзотические цвета, которые имитируют мрамор, песок или металлический шелк.

Caparol – эта торговая марка основана в Германии почти 150 лет назад. В России есть два завода, выпускающие продукцию под этим брендом – в Твери и Московской области. Краски известны своим фирменным глянцевым покрытием, стойким к износу.

Belinka – словенская компания поначалу выпускала отбеливатели, от них фирма и получила свое название. Продукция отличается высокими эксплуатационными качествами.

ТЕКС – отечественный производитель, уверенно занимающий первое место среди фирм, выпускающих краски в России. Компания использует современное оборудование и выпускает высококачественную продукцию.

Акрило-латексная краска: характеристики, особенности, способ нанесения

Акрилатно-латексная водно-дисперсионная краска является примером современного лакокрасочного материала с широкой областью применения и высокими показателями качества. Мы расскажем о ее основных характеристиках и устраним некоторую путаницу в терминологии, а также обратим внимание на правила нанесения этого материала.

Латексная акриловая краска отличается широким выбором оттенков и насыщенным цветом.

АКРИЛОВАЯ КРАСКА

АКРИЛ ИЛИ ЛАТЕКС?

Отличие латексной от акриловой краски существует только в чертогах разума маркетологов.

В последнее время возникает масса обсуждений, главная тема которых – это отличие латексной краски от акриловой. Их причиной стала путаница в терминологии, возникшая из-за деятельности маркетологов, познания которых в химии и науке в целом можно сравнить с познаниями палачей в медицине. Как известно, сон разума рождает чудовищ, поэтому следует жестко и однозначно развеять всю эту мифологию.

Латекс – это водная дисперсия натуральных или синтетических каучуковых коллоидных глобул (частиц), которые стабилизированы эмульгаторами (это такие поверхностно-активные вещества). К натуральным латексам относят соки таких растений, как опийный мак, одуванчик и, конечно, гевея.

На фото показан процесс сбора натурального латекса из бразильской гевеи, в ведре – латекс.

К синтетическим латексам относят водные дисперсии изопреновых, бутадиен-стирольных, поливинилацетатных, акрилатных (акриловых, полиакриловых), уретановых, силоксановых и прочих синтетических каучуковых частиц.

А так выглядят синтетические каучуки, на этой картинке – БСК.

Важно! Акриловая дисперсия является одним из видов латексов. Чаще всего в ее составе находится смесь акрилатных сополимеров с добавлением других веществ из группы каучуков, в основном бутадиен-стирольных (БСК).

Таким образом, вопрос «Что лучше – акриловая или латексная краска?» не имеет никакого смысла. Это все равно, что пытаться определить, что лучше, спиртной напиток или водка.

Однако для того, чтобы разобраться в торговых наименованиях материалов, придется углубиться в дебри маркетинговой квазинауки. Мы это сделали за вас и таки победили этот легион тьмы: выяснилось, что по каким-то соображениям латексом они называют бутадиен-стирольную дисперсию, а дисперсию акриловых сополимеров они называют просто акрилом.

Латексная акриловая эмаль (цитрусовый апельсиновый сок звучит примерно так же).

Поэтому теперь можно сказать, чем отличается акриловая краска от латексной: тем же, чем отличается бутадиен-стирольная дисперсия от акрилатной. Последняя дает более прочное и качественное покрытие, но ее цена ощутимо выше.

Также можно понять и такие «термины», как «акриловая краска с добавлением латекса», «акрилатная краска с латексом» и прочие интересные названия: они нам говорят о том, что перед нами акриловая краска с добавлением бутадиен-стирольных частиц, что означает, что этот материал дешевле чисто акрилового, но качественнее бутадиен-стирольного.

Так обычно маркируют акриловую краску без БСК.