3D-принтер Delta на мебельных направляющих.

Добрый день.Насмотревшись на разные модели 3d принтеров, захотелось и самому заполучить такое изделие.

Но выходит что не всегда наши возможности совпадают с нашими желаниями,как говорится:

‘финансы поют романсы‘.

В связи с этим было принято решение делать 3D принтер своими руками.

Выбор был сделан в пользу Delta принтера,так как он завораживает своей работой.

- Никоим образом не хочу никого обидеть и сказать что другие принтеры лучше или хуже-это лично мой выбор.

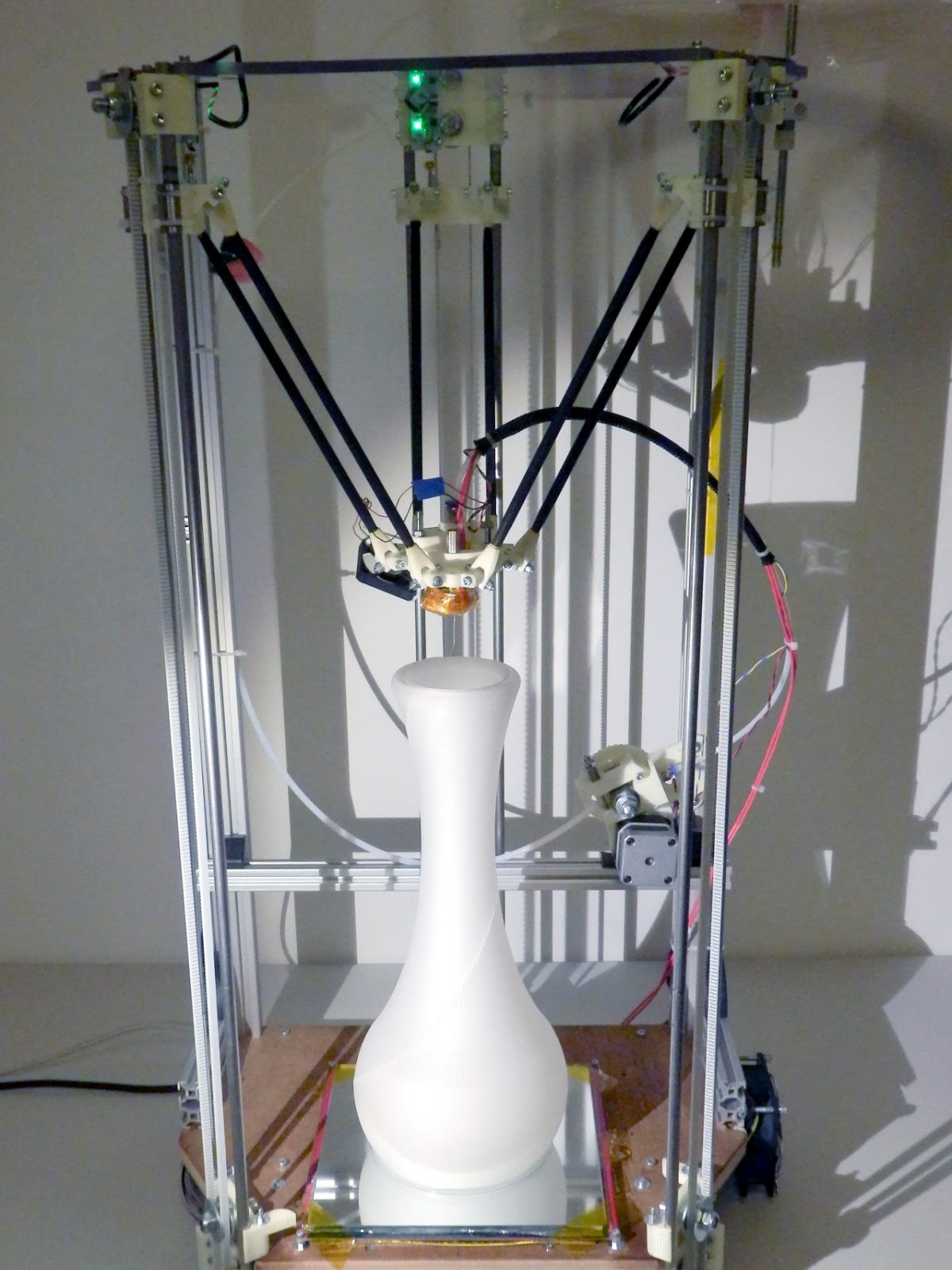

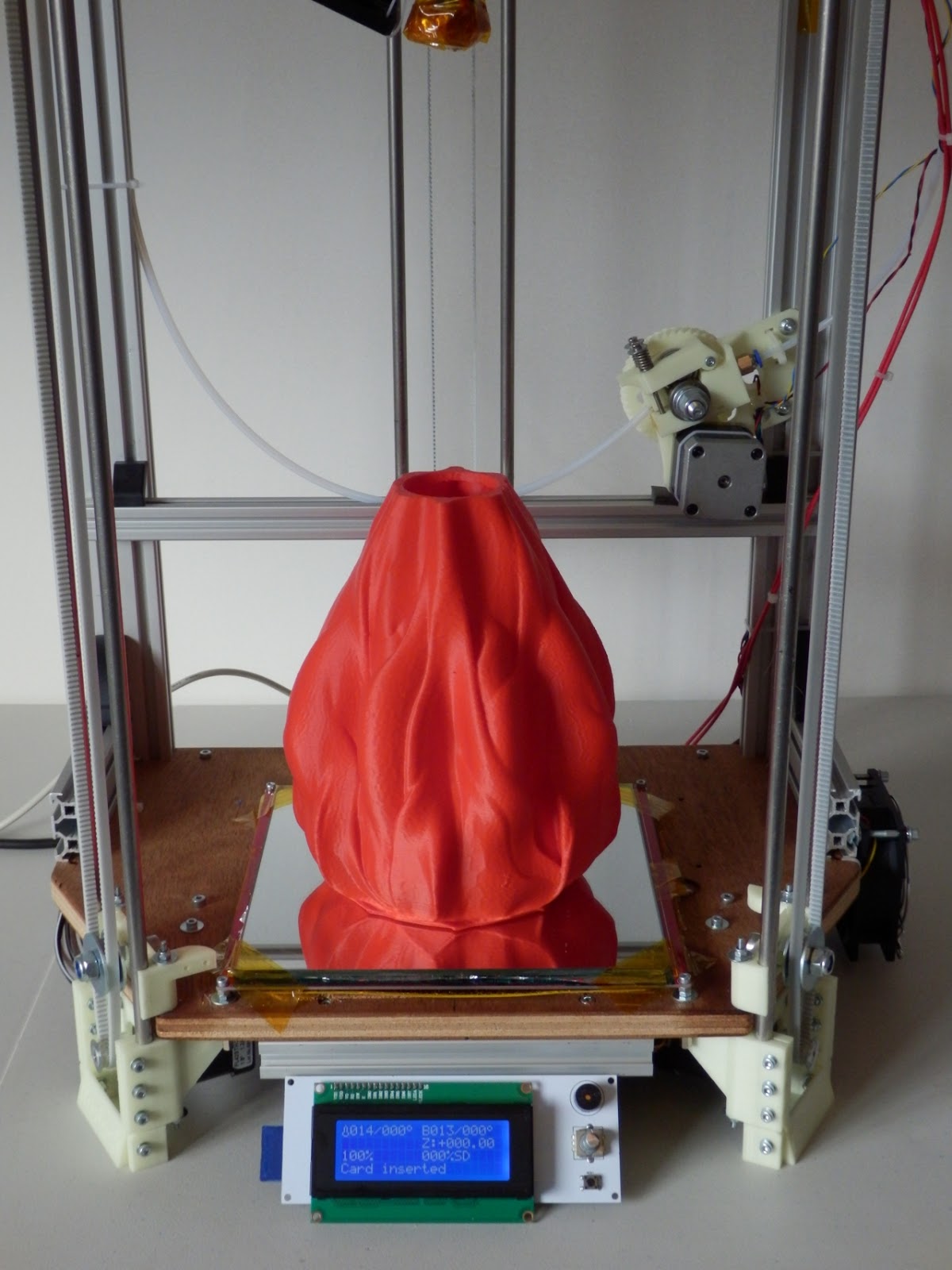

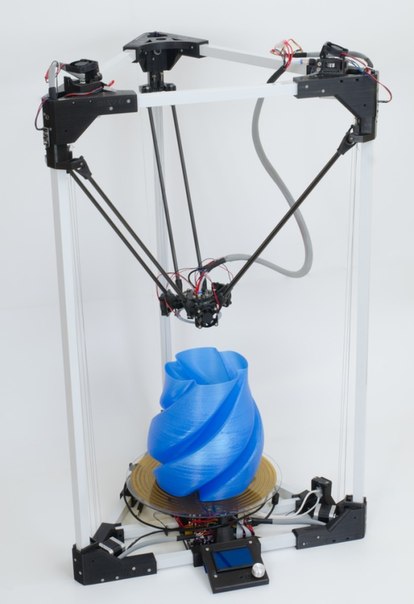

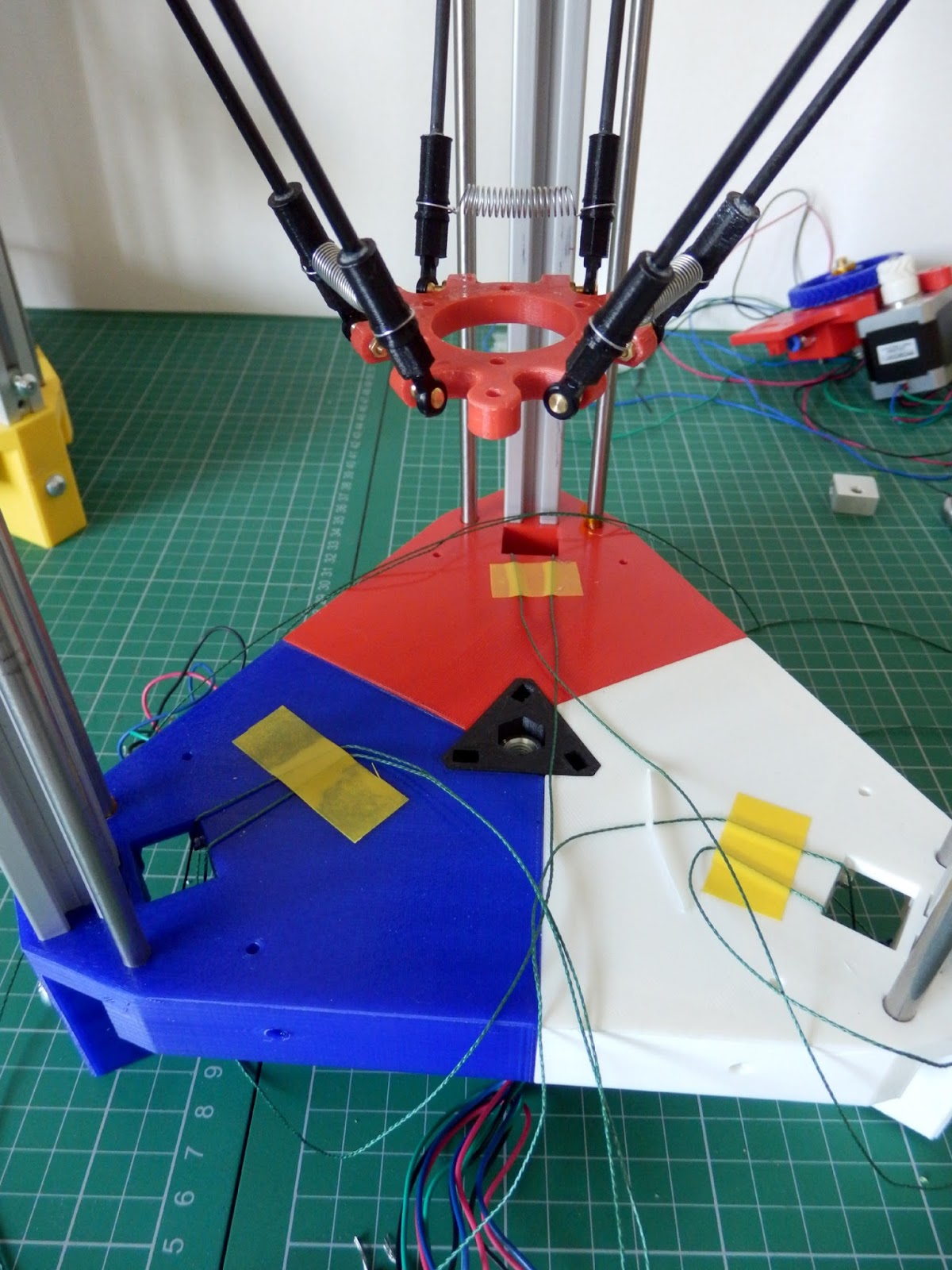

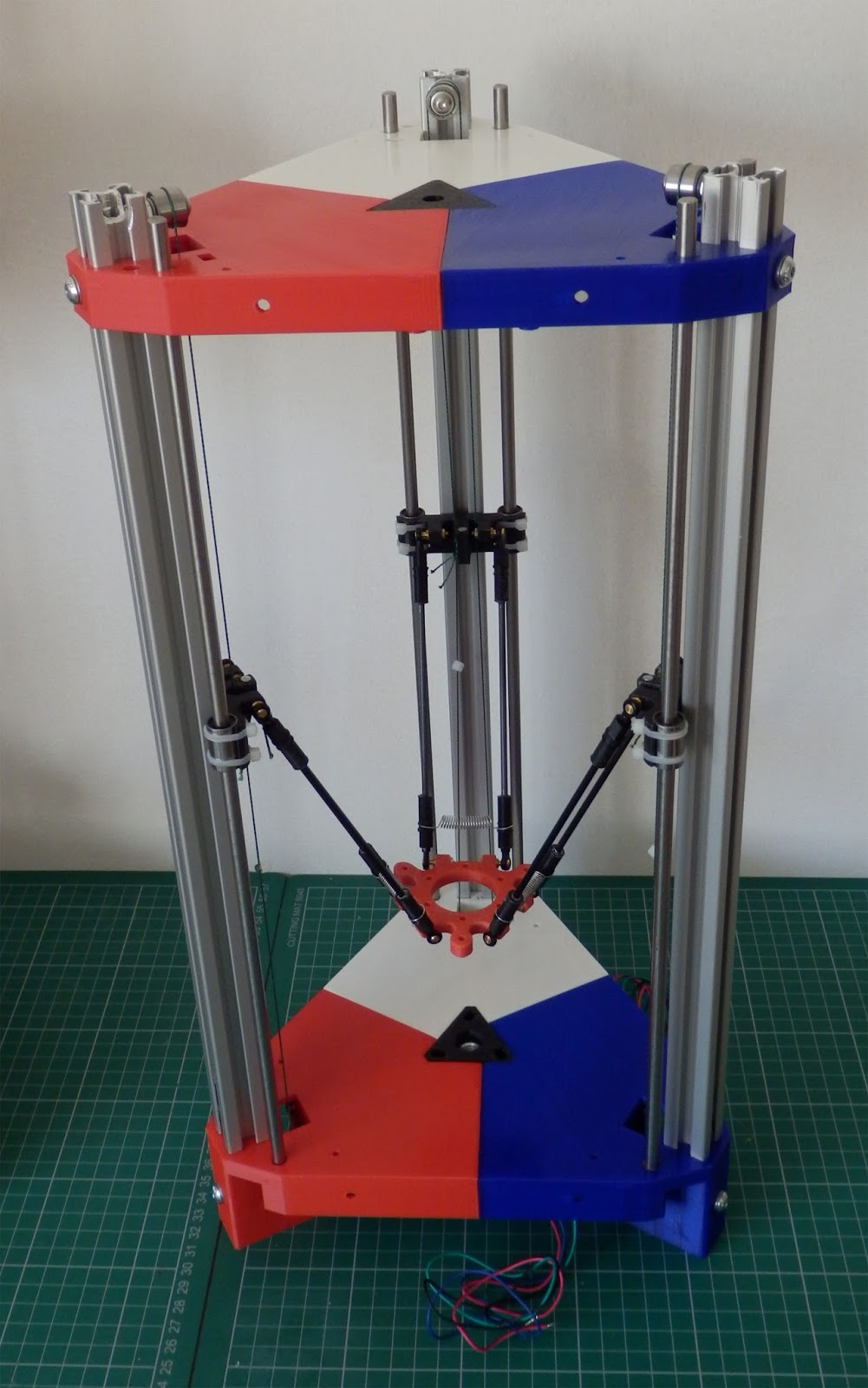

Представляю Вашему вниманию електронно-механическое чудо с названием ‘AXYS’

- Прошу не пинать и не обливать грязью!-сам прекрасно знаю все нюансы с люфтами и.т.д. тем более с мебельными направляющими.

Скажу что,подводных камней оказалось много,а также такие направляющие это только жалкая замена и дешевый выход из положения.

- Но всеже за неимением лучшего использовал то что было.

Дальше небольшой фото обзор.

Как это было:

От такого столика пришлось отказатся.

И понелась. И как стоило ожидать мебельные направляющие сюда ну не совсем подходят.Пришлось переделать стол и поднять его нмного выше.

Зато теперь есть возможность большой регулировки стола.Ну и конечно размерчики этой конструкции.

Небуду томить и даю ссылочку на первое включение 3D Delta-AXYS.1 ВКЛЮЧЕНИЕКому интересно оставляю ссылку на канал,там есть немного видео его печати.

Канал ПЕРВАЯ НОРМАЛЬНАЯ ПЕЧАТЬ:

Спасибо за внимание!Коментарии приветствуются.

Преимущества и недостатки дельта 3D-принтеров

Среди различных конструкций 3D-принтеров наиболее удачной считается система «дельта». Ее кинематика имеет ряд преимуществ перед классическими 3D-принтерами с декартовой системой координат. Кроме того, дельта-принтеры выглядят интересно, а процесс их работы просто завораживает.

Проблемы декартовых 3D-принтеров и превосходство дельты

80% всех принтеров являются декартовыми. У них оси перемещения независимы друг от друга. Каждая отвечает только за свой вектор перемещения, просчеты для одной оси никак не могут повлиять на перемещение других.

Проблема декартовых принтеров заключается в слишком долгом перемещении из точки А в точку Б. Много времени уходит на разгон и торможение системы, прежде чем печатающая головка достигнет своей позиции. В итоге печать одной детали вместо двух часов может затянуться на четыре.

Конечно, можно повысить скорость перемещения, уменьшить время разгона и торможение, разогнав шаговые двигатели до более высоких скоростей и подкорректировав настройки в прошивке. Но электроника может не справиться с поставленной задачей, да и к тому же физику никто не отменял: детали головки слишком тяжелые, чтобы их вовремя ускорить или затормозить на больших скоростях, и поэтому головка просто не сможет резко разогнаться или вовремя остановиться. У двигателей появится пропуск шагов, это неизбежно приведет к смещению слоев детали.

Но электроника может не справиться с поставленной задачей, да и к тому же физику никто не отменял: детали головки слишком тяжелые, чтобы их вовремя ускорить или затормозить на больших скоростях, и поэтому головка просто не сможет резко разогнаться или вовремя остановиться. У двигателей появится пропуск шагов, это неизбежно приведет к смещению слоев детали.

У дельта-принтеров такая проблема отсутствует вовсе. При небольшой скорости двигателя головка движется максимально быстро за счет уникальной системы тяг. С такой конструкцией принтер производит печать на сверхскоростях, при этом затрачивает гораздо меньше усилий на перемещение печатающей головки.

Подводные камни дельта-принтеров

Оси перемещения у дельта 3D-принтера зависимы друг от друга. Небольшое изменение одной оси ведет к перемещению печатающей головки по всем трем координатам. Чтобы передвинуть головку хотя бы в одну сторону, нужно сделать расчеты по сложной формуле, которая должна учитывать всю конструкцию принтера, рабочую поверхность, длину тяг, габариты самого устройства и люфты.

Если вы решили собрать дельта 3D-принтер своими руками, готовьтесь к тому, что калибровка займет недели. Недостаток именно в настройке, так как малейший люфт или отклонение в геометрии конструкции вызовет серьезные искажения детали при печати.

Еще один недостаток дельты — это его габариты в высоту. Кроме выделенной области под печать часть объема принтера нужна для перемещения самой головки.

Немного слов об электронике Delta 3D-принтера

Поскольку дельта-принтер производит расчеты по сложным формулам, при его сборке вам придется побеспокоиться о хорошем контроллере. Для такого принтера желательно иметь 32-битную плату. Если взять обычную 8-битную, могут возникнуть проблемы при перемещении на длинные расстояния. Ресурсов вычисления будет катастрофически не хватать, и головка будет двигаться не по прямому, а по дугообразному пути. Помимо того, стоит побеспокоиться о точной калибровке дельта 3D-принтера — о том, как её выполнить, мы уже рассказывали ранее.

Несмотря на все недостатки, конструкция дельты считается наиболее удачной. Если правильно сделать геометрию, свести до минимума люфты и поставить хорошую электронику, вы будете радоваться своему самодельному принтеру очень долго.

Если правильно сделать геометрию, свести до минимума люфты и поставить хорошую электронику, вы будете радоваться своему самодельному принтеру очень долго.

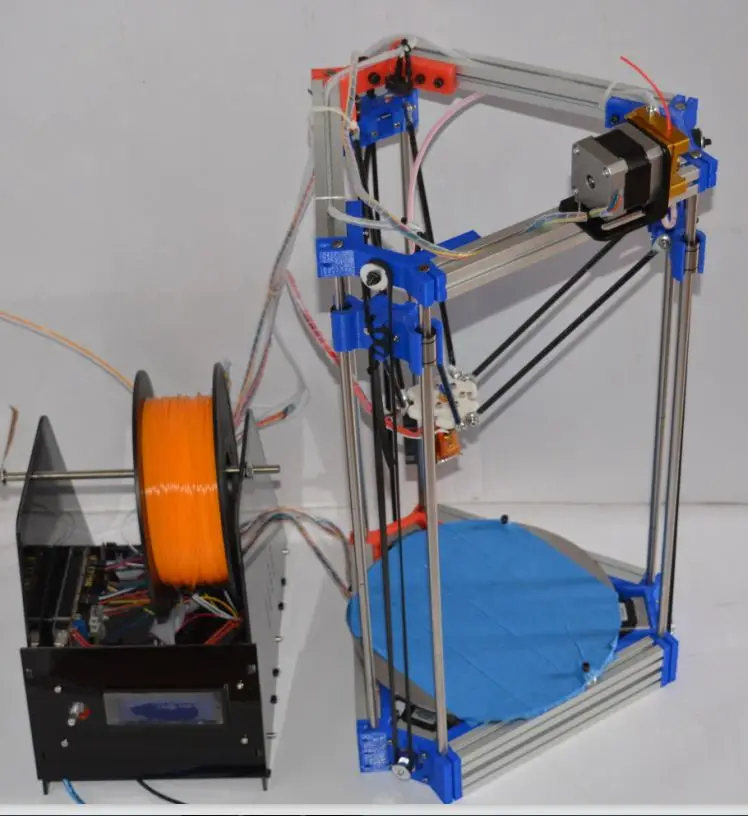

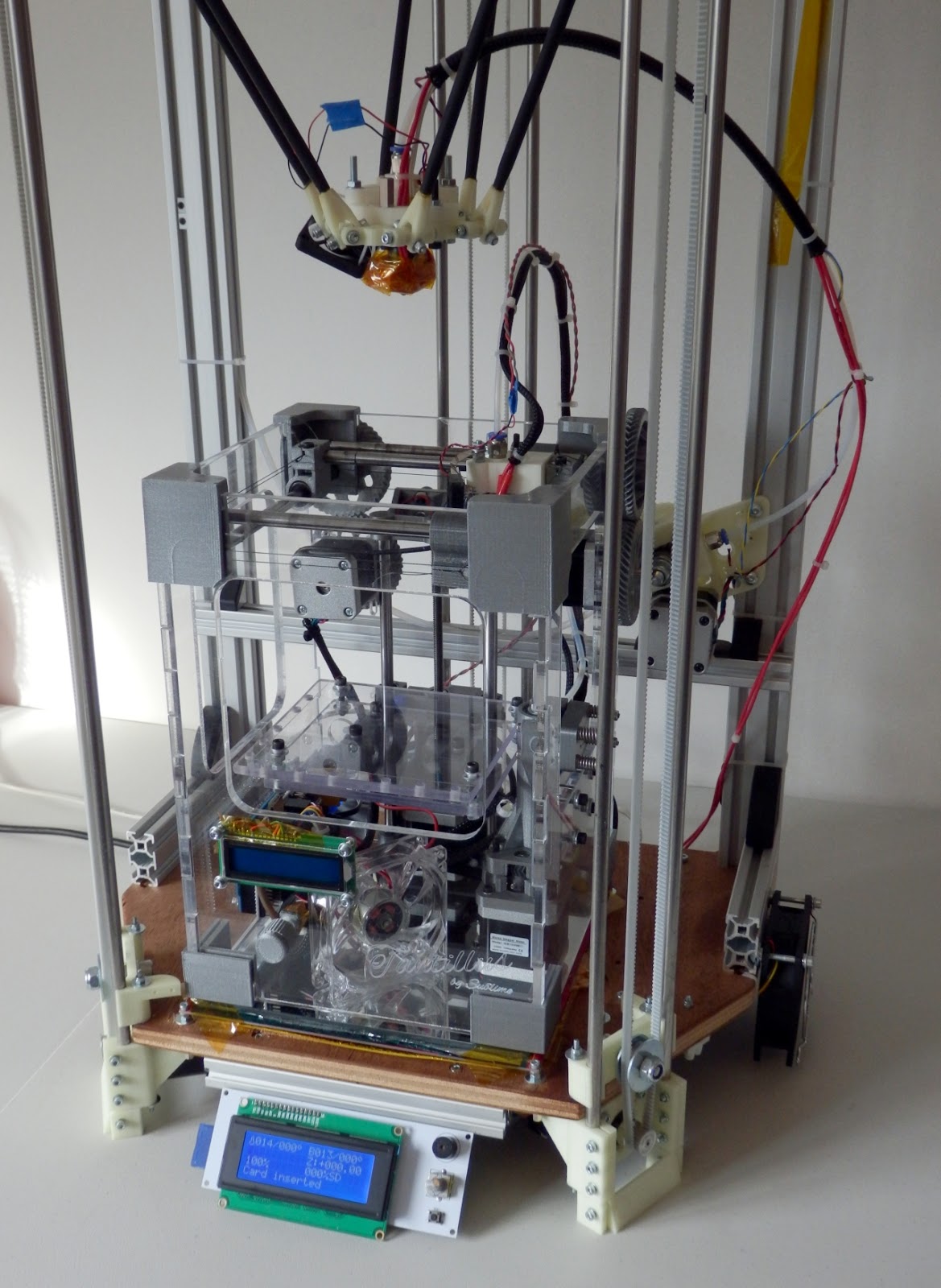

Набор для сборки Delta 3d принтера с двумя hotend-ами

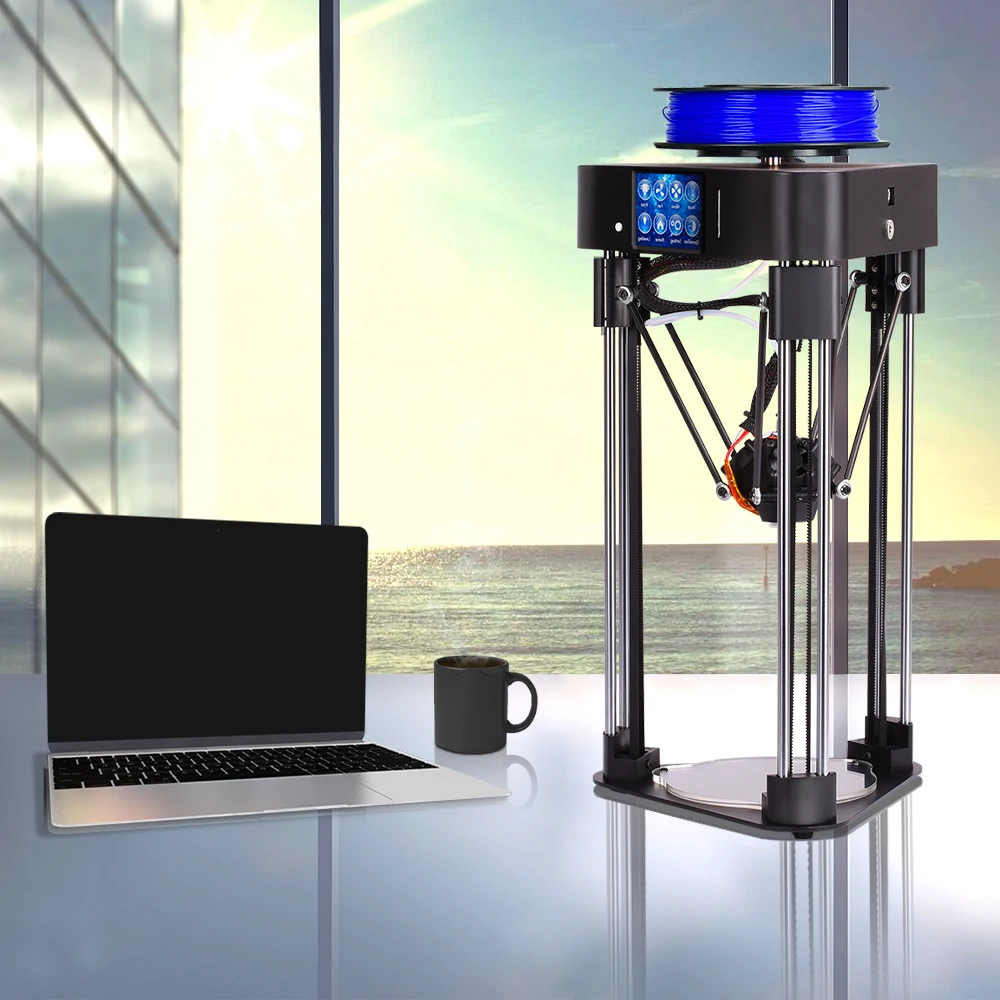

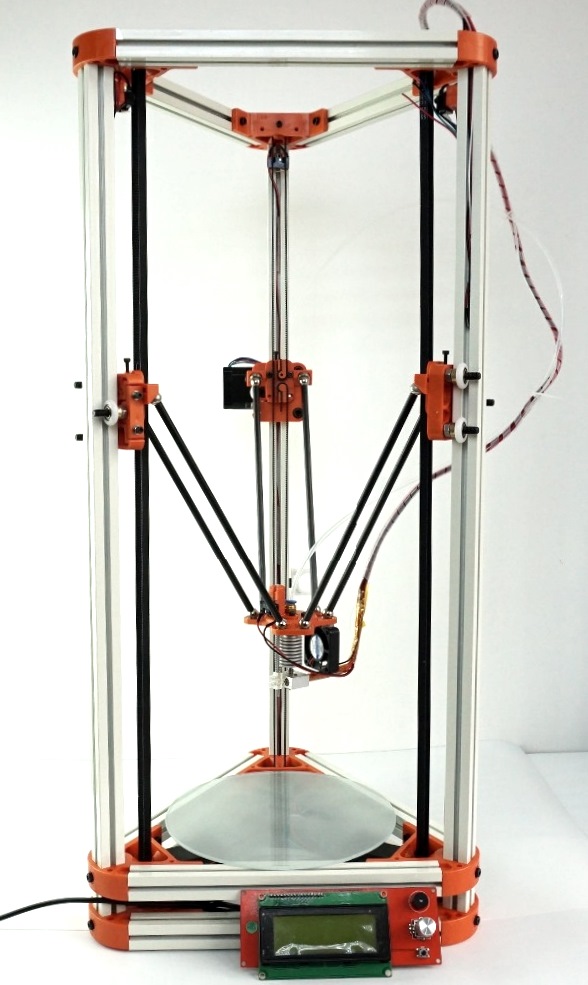

Снова приветствую всех. Полагаю, многим, кто интересуется 3D печатью будет интересен обзор принтера Delta Rostock mini G2s pro от от китайского производителя Geeetech. Это обновленный Delta Rostock mini G2s. Посмотрим насколько хорошо производитель сделал «работу над ошибками».По поводу п.18

После прошлых обзоров магазины обращались с предложениями обозреть всякую скучную (но возможно полезную) мелочь либо вещи, о которых мне нечего сказать. Я отказывался, мне скучно и лень этим заниматься только из-за пресловутой халявы. Покупки в Китае для меня — это очередное маленькое хобби, не связанное с особым желанием экономить. Поэтому я бессовестно предложил banggood-у дать на обзор этот набор, не особо рассчитывая на согласие.

Итак, месяц проведя в рутине повседневности, я наконец получил заказанное добро. До этого я податамайнил, собрал информацию о производителе и его продукции, изучил опыт других приобретателей и приготовился к худшему. Дело в том, что со старой версией Geeetech (и так не имеющий ярко выраженной положительной репутации из-за качества комплектующих ранних моделей) явно облажался — некачественное литье деталей, непродуманные элементы конструкции, косяки исполнения электротехники и проч.

Апгрейд свелся с замене пластиковых деталей на алюминиевые и устранению явных косяков, бросающихся в глаза. Буду описывать в хронологии сборки и делать акценты на изменения. В конце — сделаем вывод. Это будет «честный детектив», как говорил один ведущий с оттопыренной нижней губой.

Характеристики

Область печати: цилиндрическая, D: 170mm, H:200mm (этот показатель зависит от настроенной длины тяг)

Рама: акриловая, вырезанная лазером

Толщина слоя: от 0.1мм

Разрешение слоя: 0.1мм

Диаметр филамента: 1.75мм, 3мм

Диаметр сопла: 0.3,0.35,0.4,0.5 мм

Скорость печати: 60 до 120 мм/сек

Размер стола для печати: 210*3мм

Стол дял печати: алюминиевый + нагреватель (heatbed)

Максимальная температура стола: ~110℃

Максимальная температура hotend-а: ~240℃

Вход питания: 115V/2. 2A или 230V/1.1A

2A или 230V/1.1A

Выход питания: DC12V/20A

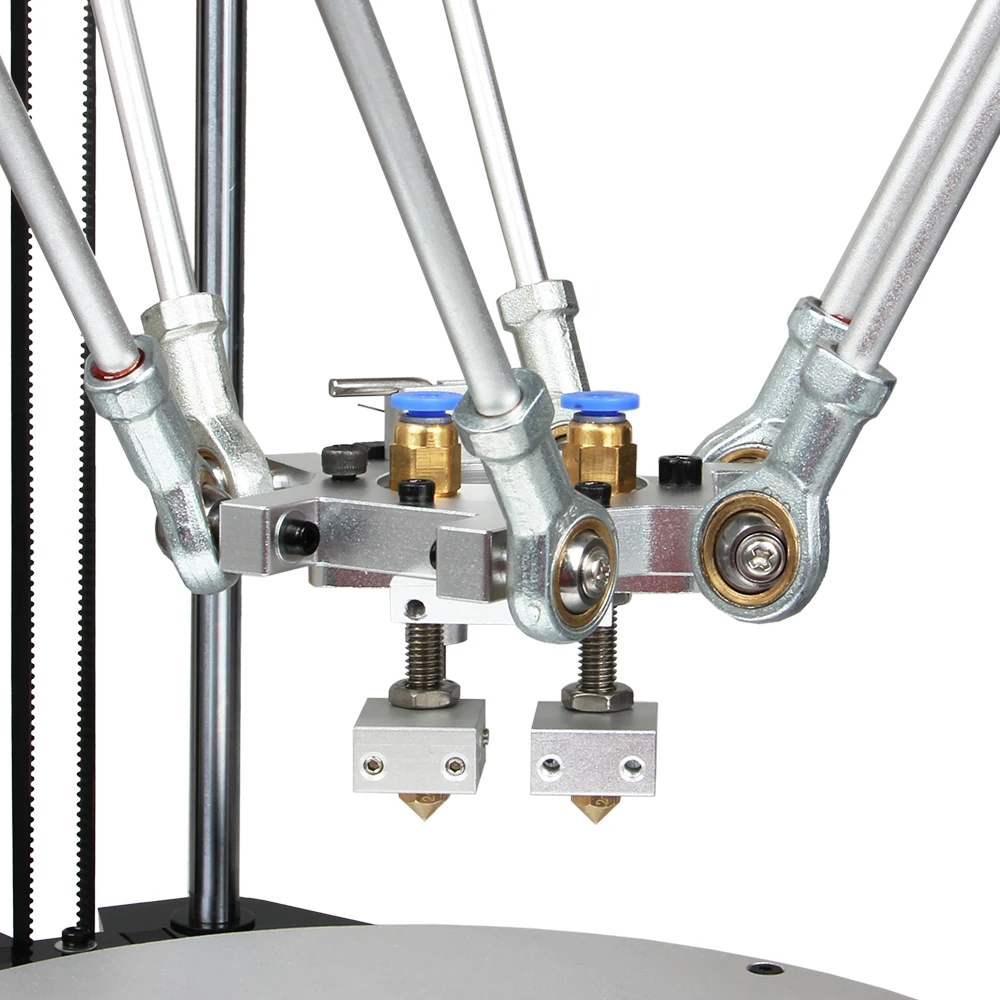

Количество экструдеров/hotend-ов: 2

Интерфейсы: USB, SD Card

Материнская плата: GT2560

Автовырвнивание: есть

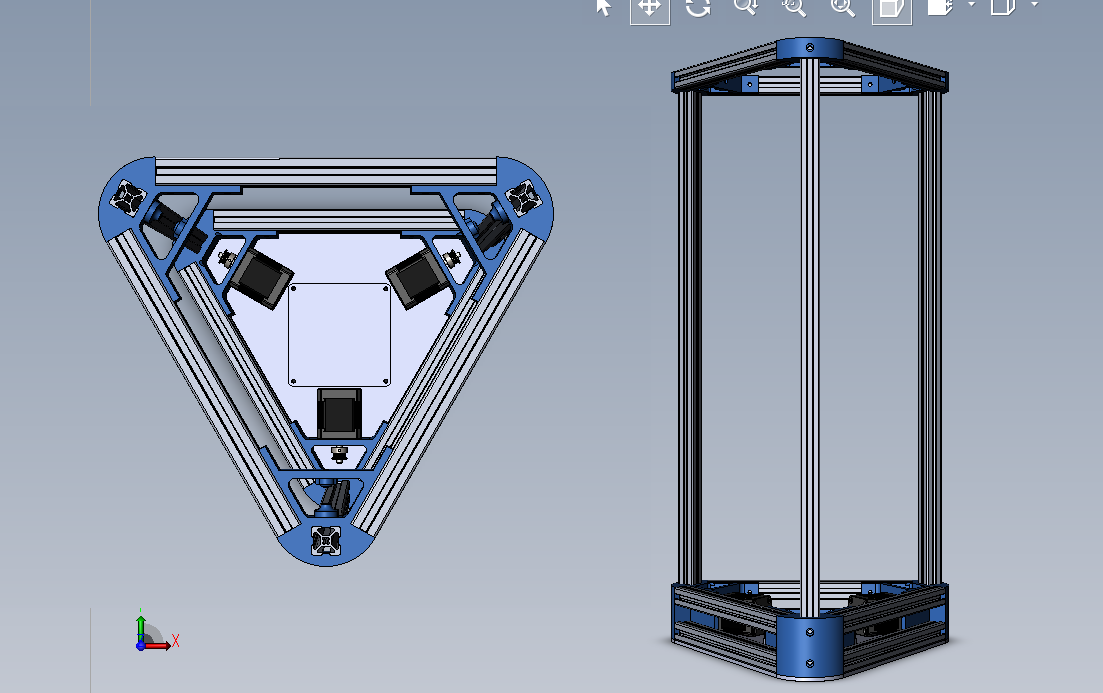

Габариты собранного принтера: 320*320*870мм

Габариты упаковки: 495*395*195мм

Вес с упаковкой: 11кг

Итак, груз прибыл в картонной коробке весом около 10 кг. Внутри коробки в лотке из вспененного поли… эээ… мерного материала по отдельчикам были аккуратно в пронумерованных пакетиках разложены детали с приложенной спецификацией. Фото я не делал, поэтому приведу заимствованные с сайта одного из мучеников старой версии robstechtank.com:

Первое впечатление — положительное. Все аккуратно, систематизировано, идентифицируется со спецификацией. Поскольку я покурил к этому времени мануал по сборке, то все хозяйство вываливать на стол и любоваться не стал, а сразу начал сборку с творческими перерывами на модернизации и отдых…

О дельтах

Кинематика дельты крайне чувствительна к любым погрешностям механики.

Настройка дельты — танцы с бубнами, любой Mendel-подобный принтер в этом плане по сравнению с дельтой — ягненок. Вместе с тем дельта по многим косякам исправляется конфигурированием прошивки, чего не скажешь о менделях с окончательно и бесповоротно кривыми валами и вобблингом шпилек (это всё моё IMHO).

Отдельное слово о двуэкструдерных дельтах — это гемор почище «Фауста» Гёте. Один хотенд настроить еще можно, а два — нужно идеальное исполнение механики с точностью до сотых миллиметра. Отсюда всякие хитрые решения типа механически управляемого выбора хотенда или хотенд-циклоп. Тем не менее иногда получается настроить достаточно качественно и без извращений, о чем будет речь ниже.

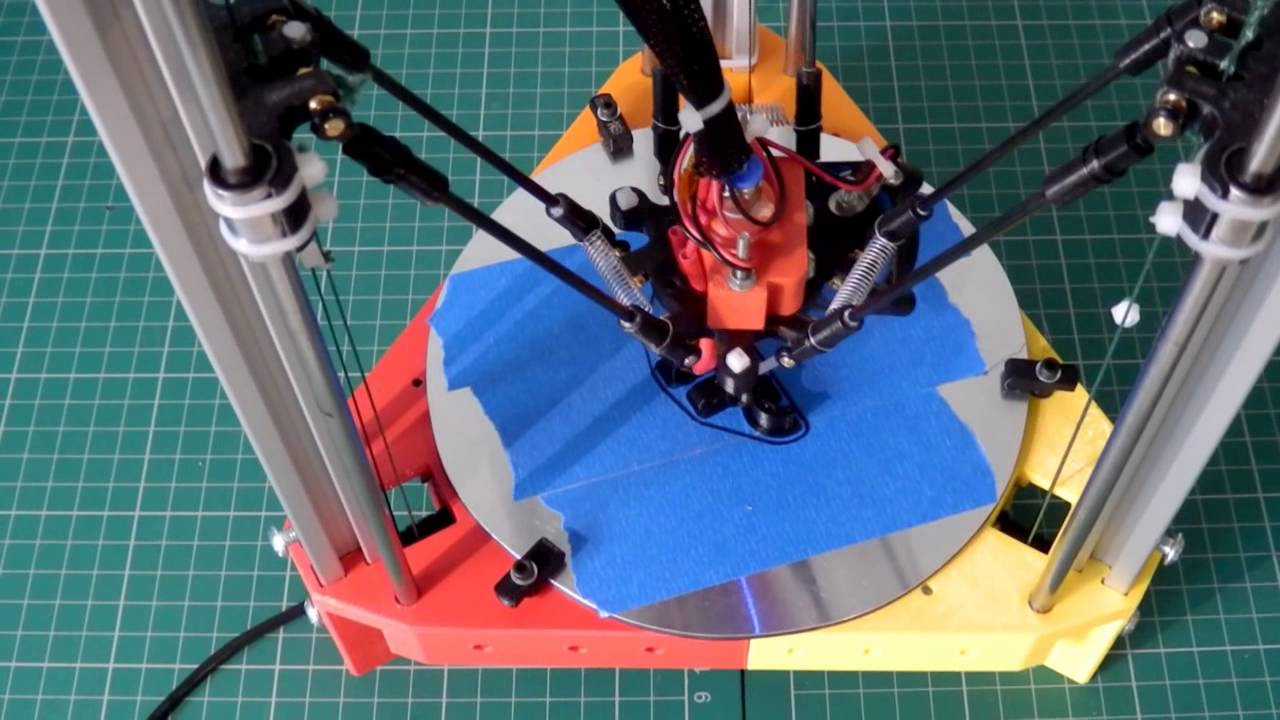

Итак, вернемся с нашему персонажу. Платформы (верхняя и нижняя) — из акрила. В последнее время это популярный у китайцев материал для рам принтеров. Красив, притягивает пыль, крайне хрупок при сборке.

Рама собиралась без проблем, прошлые косяки с размерами посадочных отверстий устранены, за исключением отверстий под панель управления и держателей катушек с филаментом. Решается все дремелем за минуту.

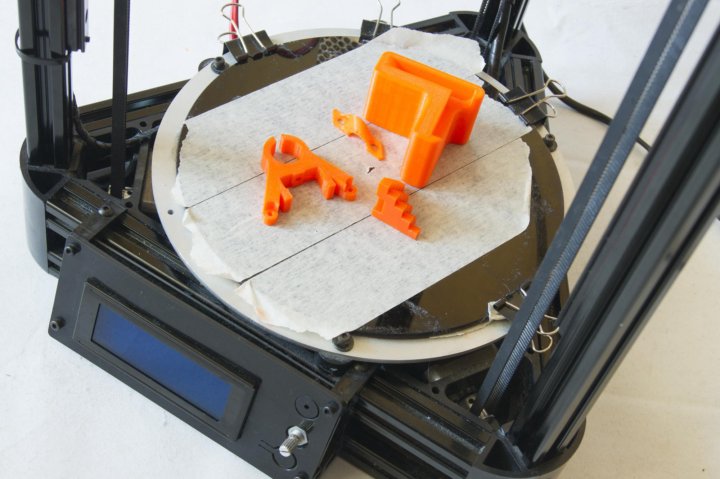

Собираем нижнюю платформу, которая содержит в себе шаговые двигатели, материнскую плату, LCD-экранчик. Сверху на платформу прикручивается подпружиненный стол с нагревателем (т.н. heat bed):

Могу отметить, что производитель пофиксил недостаток прошлой модели — непропайку секций нагревателя, что приводило к тому, что он грелся наполовину от своей возможности.

Обратите внимание на серые колеса — это я распечатал вместо штатных «барашков» для более легкого выравнивания heat bed. Принтер имеет систему автокомпенсации наклона, т.н. autoleveling, но я как-то привык вручную.

Обязательно под шайбы, прилегающие к нагревателю стола подкладывайте изоляторы (или используйте неметаллические шайбы). Я пренебрег этим, чуточку повредил шайбой защитный слой — и нагреватель замкнуло по алюминиевому столу, через винты которым нагреватель притянут к столу. Будьте осторожны, в результате, при попытке нагрева стола — может выйти из строя соответствующий mosfet-транзистор.

Будьте осторожны, в результате, при попытке нагрева стола — может выйти из строя соответствующий mosfet-транзистор.

Собираем каретки:

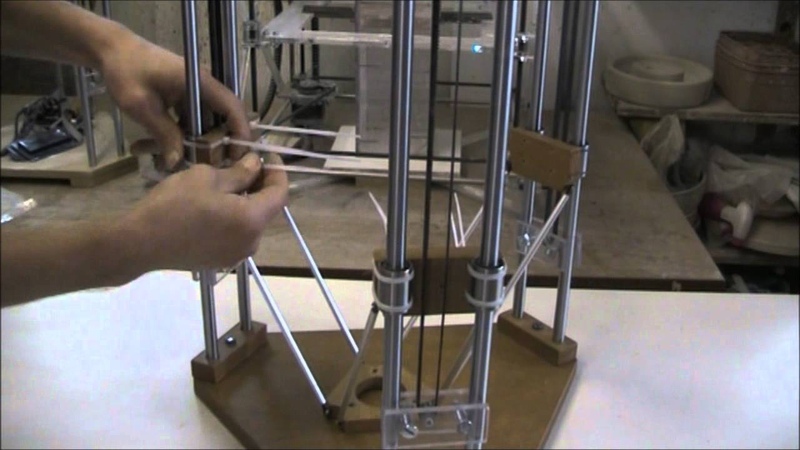

Потом собираем «паука» — эффектор с hotend-ами и тягами. Сперва выравниваем расстояния между центрами подшипников тяг. Это сделать не так просто, т.к. все резьбы фабрично залиты красным локтайтом. Но накалив наконечники горелкой, потихоньку отворачиваем. После этого делаем шаблон, используя штатные штоки (на «кроватки» для наконечников не обращайте внимания, это исключительно мое личное извращение. достаточно просто просверлить в доске отверстия для штоков)

Потом все тяги выравниваем по шаблону, подкручивая наконечники на нужное расстояние.

Второй раз локтайтом, даже синим, я резьбы не фиксировал, а лишь уплотнил их фум-лентой. Скажу сразу, что идея производителя с алюминиевыми тягами и локтайтом мне не очень понравилась, возможно заменю позже на легкие углепластиковые вместе с эффектором на магнитных шарнирах. К слову, штатные наконечники имеют местами заводской люфт подшипников — для компенсации надевают резинки либо напечатанные стяжки.

Штатную конструкцию эффектора —

я, оставив механизм autoleveling, решил изменить, т.к. ненаправленный обдув термобарьеров маленьким кулером по идее рано или поздно должно влечь «непроходимость» филамента, а отсутствие хоть какого-нибудь обдува пластика на выходе — косяки при печати пластиком PLA.

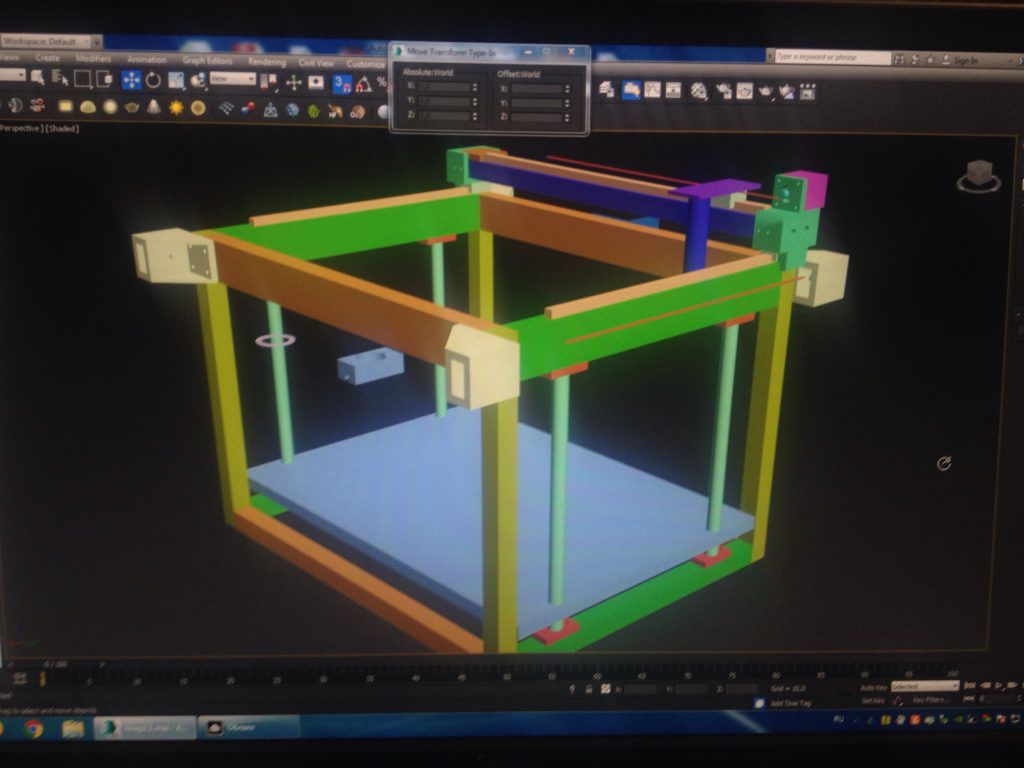

Поэтому, вооружившись штангециркулем, я на скорую руку сделал твердотельную модель новой конструкции в Solid Works:

Распечатав на втором принтере несколько вариантов воздуховодов-

я полностью перебрал hotend, установив при помощи термоклея радиаторы на термобарьеры, герметизировал все резьбы, изменил ориентацию проводки, закрепил термисторы при помощи термопасты и термоклея (они болтались внутри нагревателей, имелся воздушный зазор). При помощи штангенциркуля выставил сопла hotend-ов:

Собираем «паука» целиком:

При сборке выяснилось что штоки для подшипников слишком длинные, чтобы подшипники не «болтались». «Болтанию» также способствуют фаски на отверстиях подшипников (т. е. утолщение штока «проваливается» вглубь подшипника на ширину фаски). Выход — либо укоротить штоки, либо поставить шайбы на штоки. Я лично сперва поставил шайбы, но они оказались слишком мягкими (я их напечатал). Поэтому либо купить жесткие шайбы с наружным диаметром, который не будет мешать подшипнику, либо (как это сделал я), укоротить штоки и нарастить утолщения штоков (я это сделал каптоном шириной 4мм)

е. утолщение штока «проваливается» вглубь подшипника на ширину фаски). Выход — либо укоротить штоки, либо поставить шайбы на штоки. Я лично сперва поставил шайбы, но они оказались слишком мягкими (я их напечатал). Поэтому либо купить жесткие шайбы с наружным диаметром, который не будет мешать подшипнику, либо (как это сделал я), укоротить штоки и нарастить утолщения штоков (я это сделал каптоном шириной 4мм)

Устанавливаем направляющие (вместо шайб под винты их креплений на нижней платформе я подложил уголки из детского конструктора, что бы иметь большую площадь приложения силы), на них одеваем каретки, потом крепим верхнюю платформу. Отмеряем, нарезаем ремни и закрепляем их на каретках:

Затем при помощи роликов натягиваем из закрепляем ремни:

Вот тут выяснилось, что подшипники роликов хлипкие и я заменил все ролики парами подшипников f624zz, практически идеально для этого подходящими:

Устанавливаем экструдеры, предварительно сняв с них кулеры (им практически нечего охлаждать, я их использовал для установки на термобарьеры и дополнительного обдува материнской платы):

Направляюще для филамента можно взять отсюда.

Наконец устанавливаем паука на каретки, упаковываем проводку в бандаж и валим принтер набок — для подключения проводки к материнской плате:

Наконец устанавливаем держатели катушек с филаментом, облагораживаем блок питания (я распечатал ему простые элементы корпуса), соединяем экструдеры с hotend-ами трубками и заправляем в экструдеры филамент:

Обращаю внимание на синий держатель на фото. Это маленькая штучка предназначена для того, что бы справится с тем, из-за чего народ меняет материал тяг или эффектора. Дело в том, что эффектор с тягами достаточно тяжел, что бы, после окончания печати и отключения шаговых двигателей, съехать прямо на модель. Можно, конечно этого избежать, заблокировав в прошивке отключение моторов после печати, но можно также распечатать такой маленький держатель, который вставляется после начала печати, самой печати не мешает, а после парковки головки в конце печати, удерживает одну из кареток после отключения двигателей.

Что касается подключения кулеров- ни в коем случае не подключайте обдув терьмобарьера к ШИМ разъему по инструкции. Это явная недодумка производителя. К этому разъему, как правило подключается, обдув филамента на выходе, в то время как обдув термобарьера должен работать непрерывно. С учетом демонтажа кулеров с экструдеров, у вас не будет проблем с поиском свободного разъема на материнской плате.

Это явная недодумка производителя. К этому разъему, как правило подключается, обдув филамента на выходе, в то время как обдув термобарьера должен работать непрерывно. С учетом демонтажа кулеров с экструдеров, у вас не будет проблем с поиском свободного разъема на материнской плате.

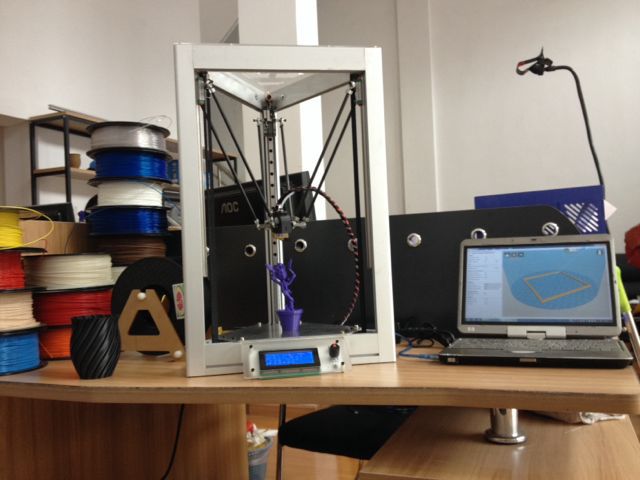

Наконец, вносим нужные изменения в конфигурацию прошивки, калибруем принтер (это предмет отдельного разговора), добавляем боросиликатное стекло (я его купил отдельно, что необязательно), на которое наклеен каптон, и пробуем делать пробную печать.

Получилось! Теперь можно продолжить шаманить с профильным софтом и заниматься улучшениями. Тонкая настройка дельты — это также предмет отдельного разговора. Достаточно сказать, что я даже сделал в SW кинематическую модель дельты, что бы изучить степень влияния механических погрешностей на поведение принтера. На этой модели я и выяснил, что нужно поправить/подкрутить, чтобы избавится от недостатков печати.

Так, например, обнаружив, что уровень сопел относительно друг друга меняется на противоположный от одного края платформы к центру и другому краю, я с помощью модели выяснил, что причина — в разные расстояниях между соседними наконечниками парных тяг. Но это уже танцы с бубнами, которые сопровождают любого, кто проходит путь самостоятельной сборки и эксплуатации 3d принтера.

Но это уже танцы с бубнами, которые сопровождают любого, кто проходит путь самостоятельной сборки и эксплуатации 3d принтера.

Резюме:

1. Аппргейд сыграл неоднозначную роль. С одной стороны — избавились от большинства косяков (плохой пластик, плохие инструкции, дефекты электротехники и лазерной резки рамы), но металлические части утяжелили конструкцию, что повлекло необходимость фиксации «паука» после печати.

2. Плохие подшипники роликов — рекомендую сразу на замену по моему варианту.

3. Необходимость «юстировки» тяг — заводская юстировка оставляет желать лучшего.

4. Концевые выключатели лучше припаять, т.к. терминалы ломаются при сгибе, требуемом по инструкции.

5. Достаточно тяжело выравнивать уровень сопел hotend-ов относительно стола.

6. Отсутствие радиаторов на термобарьере смущает, как и целом конструкция двойного hotend-а. Однако конструкция работает.

7. Электроника, двигатели, линейные подшипники кареток, направляющие валы, т. е. все самое важное — порадовали, без косяков

е. все самое важное — порадовали, без косяков

Вывод: Комплект хороший, но явно не предназначен для сборки и использования аля «plug-and-play», как, в прочем и любой набор для сборки 3d принтера. Два hotend-а и дельта-кинематика делает сборку еще более геморройной и увлекательной. Но если справитесь — дельта порадует вас. Для начинающих я бы рекомендовал версию этой же дельты с одним экструдером и hotend-ом — это будет и дешевле и проще в сборке и настройке. В магазине этот набор есть.

Видео

ЗЫ. Ах да, забыл сказать про автоуровень — я его так и не использовал, т.к. настроил все при сборке и калибровке так, что он мне стал (м.б. пока) не нужен. Но он подает признаки работы — я проверял 🙂

Huxley не рад конкуренту 🙂

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

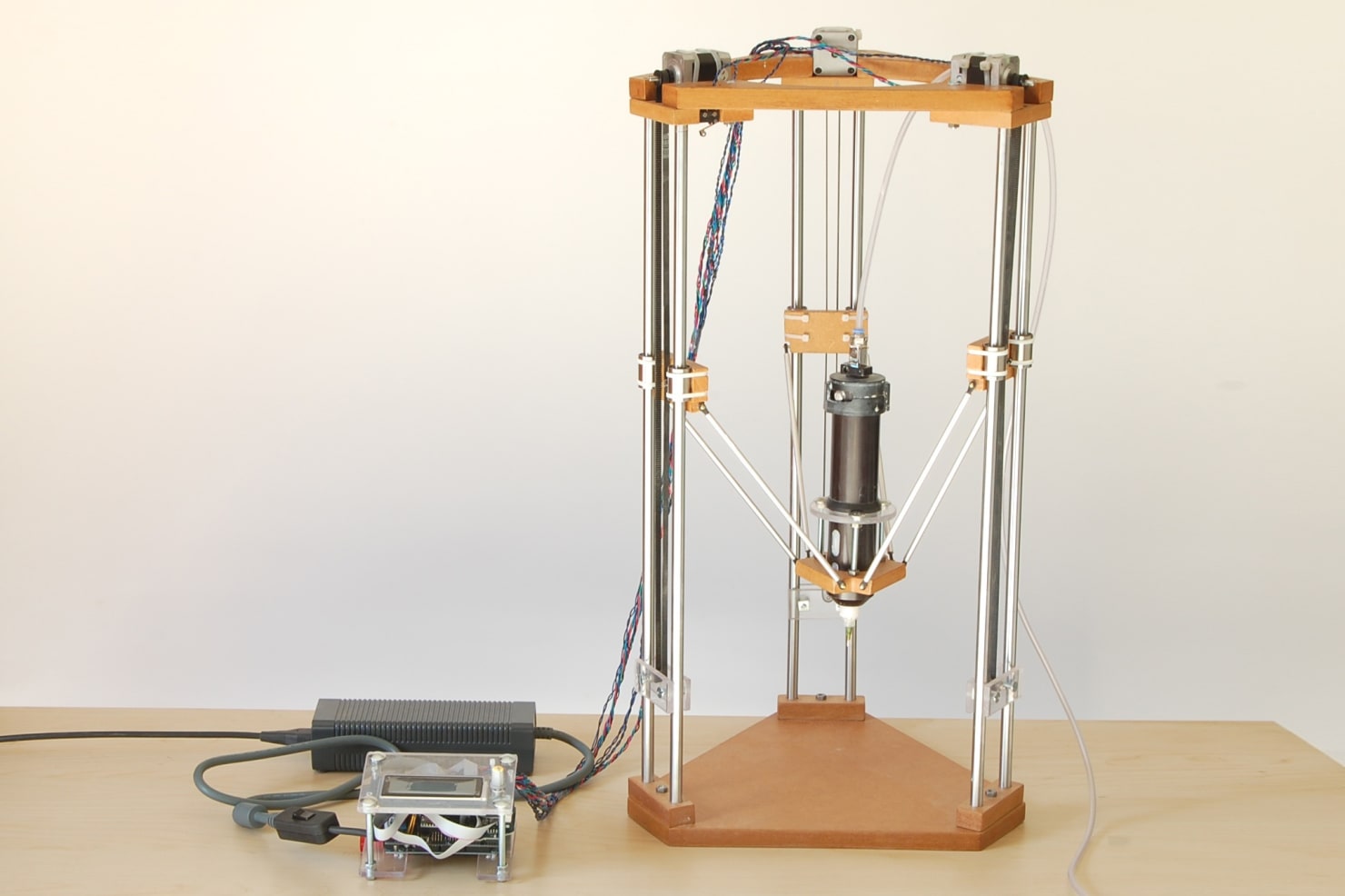

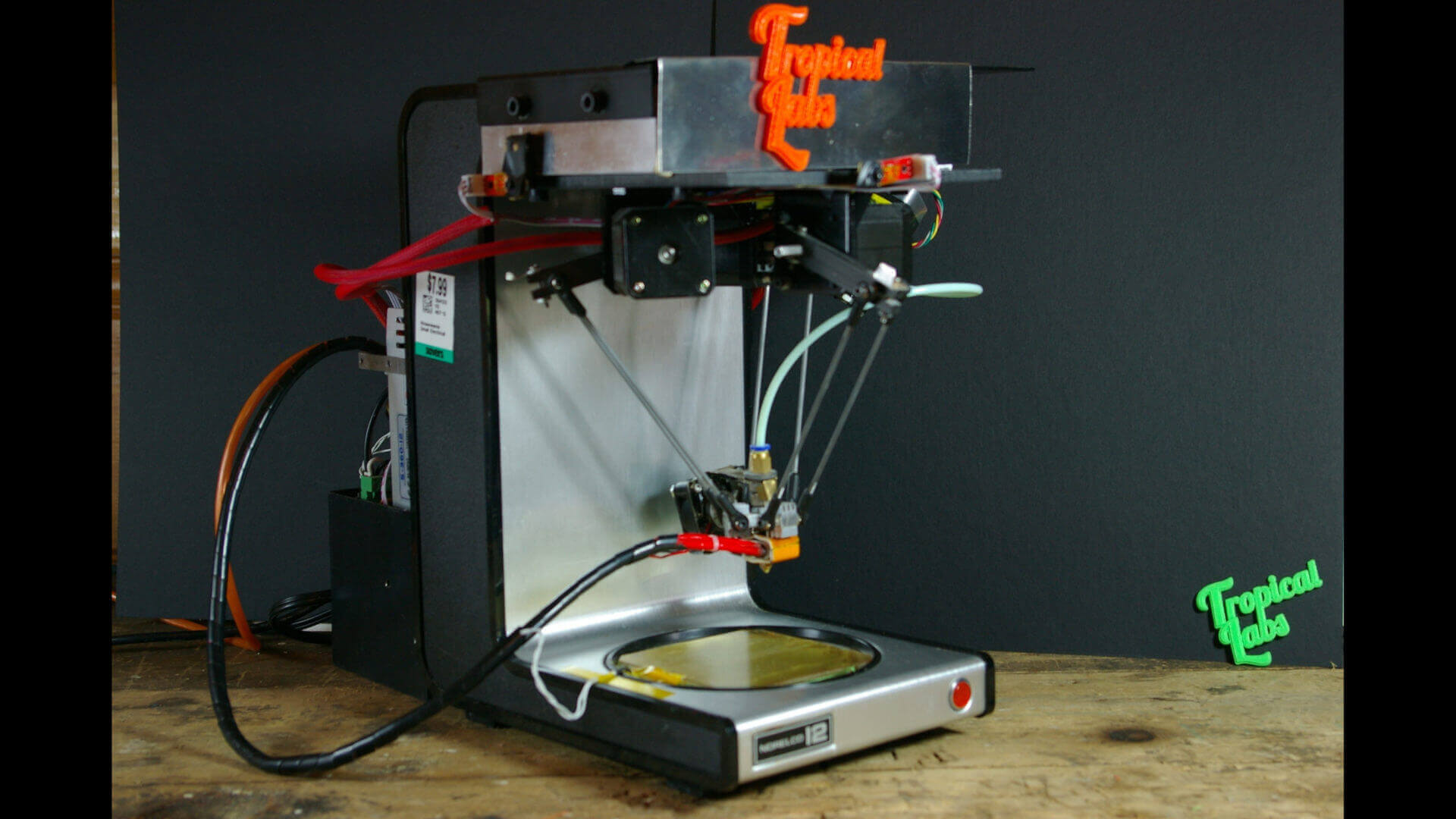

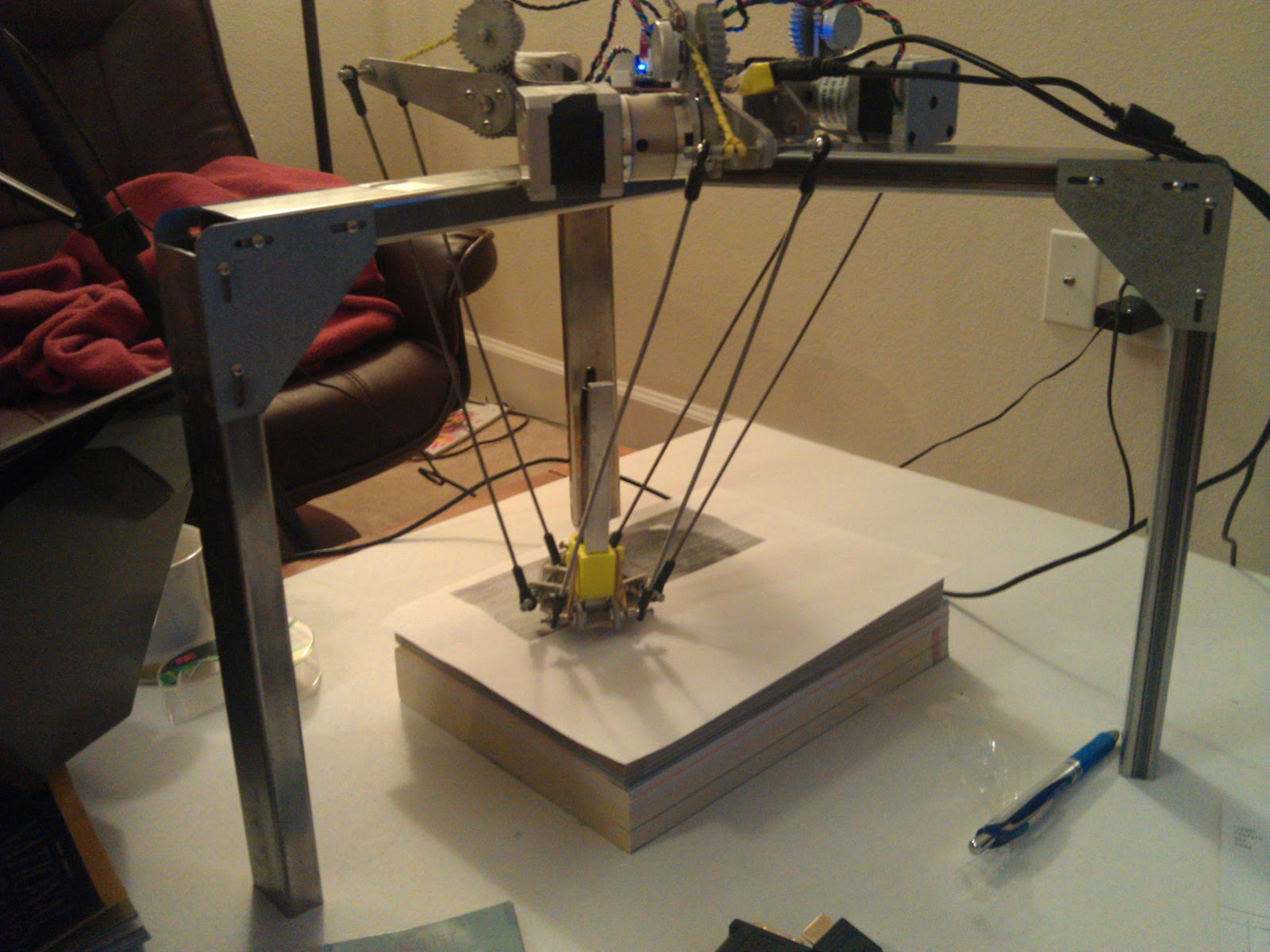

Дельта-плоттер своими руками

Дельта-плоттер — именно так назвал свое устройство мастер-самодельщик.

Дельта — от 4 буквы греческого алфавита Δ, δ (дельта, греч. δέλτα), на которую и похоже устройство. Ну а что такое плоттер, наверное, знают все.

Дельта — от 4 буквы греческого алфавита Δ, δ (дельта, греч. δέλτα), на которую и похоже устройство. Ну а что такое плоттер, наверное, знают все.Особенности этого устройства:

-трехмерное рабочее пространство

-область печати 100 x 100 мм

-разрешение 0,2 мм (прибл.)

-высокая скорость

-работа с g-кодом

Инструменты и материалы:

-Ножовка;

-Молоток;

-Отвертка;

-Шуруповерт;

-Шаговые двигатели NEMA17 -3 шт;

-Монтажные кронштейны NEMA17 — 3 шт;

-Зубчатый шкив GT2 20 — 3 шт;

-Плата драйвера шагового двигателя — 3 шт;

-Один набор диагональных толкателей, L200 Rods Arms Kit + магнитный шаровой шарнир + стальной шар для 3D-принтера Kossel;

-USB-кабель Arduino UNO R3 +;

— Макетная плата;

-Соединительные кабели;

-Диод 1N5404;

-Переключатель SPST

-Винтовая клемма;

-Алюминиевый профиль 20 мм х 3 мм;

-Металлические проставки M3 x 25 мм — 3 шт;

-Крепеж;

-Шариковая ручка;

-Провод;

-Алюминиевая пластина;

-Магниты;

Шаг первый: дизайн

Дизайн представляет собой вариант «робота Delta», который был изобретен в начале 1980-х годов профессором Реймондом Клавелем из политехнической школы Швейцарии.

На фото 1 показан один из трех двигателей и положение рычага для каждого, когда ручка расположена в координате XYZ (0,0,0). Угол между каждым двигателем составляет 120 градусов.

К каждому мотору прикреплен рычаг «А» и два толкателя «В». Каждый набор толкателей прикреплен к концевому эффектору (платформе) радиуса «Re». Эта платформа удерживает перо.

Толкатели имеют стальные шаровые опоры на каждом конце, что означает, что они могут поворачиваться во всех направлениях. Магниты удерживают каждый толкатель на месте.

Абсолютное положение пера определяется путем изменения угла каждого мотора:

ручка поднимается, если все руки движутся наружу

ручка на фото 1 сместится вправо, если одновременно переместить руку «А» наружу и две оставшиеся руки внутрь.

Другие направления возможны, если сдвинуть две руки наружу / внутрь и переместить оставшуюся руку внутрь / наружу

Уравнения для расчета «угла1» показаны на фото 3.

Также требуется три набора координат XYZ .

.. по одному для каждого двигателя. Эти координаты получены с использованием следующих формул

.. по одному для каждого двигателя. Эти координаты получены с использованием следующих формулx1 = x * cos (угол) + y * sin (угол)

y1 = y * cos (угол) — x * sin (угол)

Где «угол» — это угол плоскости XY для этого двигателя относительно фактической оси X.

Каждый угол «каркаса» составляет 90 градусов.

Шаг второй: схема

Монтаж будет производится по схеме, приведенной ниже.

Шаг третий: держатель ручки

Держатель для ручки был изготовлен из двух шайб M6 x 32 мм, трех металлических проставок с резьбой M3 x 25 мм, муфты с винтом и пружины из шариковой ручки.

Просверлите три равномерно расположенных 3 мм отверстия в каждой шайбе. Прикрепите проставки с резьбой M3 x 25 мм. Расточите центральное отверстие каждой шайбы круглой напильником. Нужно чтобы карандаш свободно скользил, не шатаясь.

Так же нужно рассверлить латунную муфту. Затем все собрать.

Шаг четвертый: эффектор

Держатель для ручки прикреплен к двум дискам, один пластиковый второй металлический.

Магниты удерживаются на месте притяжением к стальной пластине Отверстия диаметром 12 мм в пластиковом диске предотвращают скольжение магнитов.

Магниты удерживаются на месте притяжением к стальной пластине Отверстия диаметром 12 мм в пластиковом диске предотвращают скольжение магнитов.Наклейте клейкую ленту на обе стороны пластика. Это предотвратит раскалывание пластика при сверлении.

Нарисуйте две окружности, диаметром 32 мм и 64 мм. Просверлите отверстие 4 мм по центру. Вырежьте круг.

Просверлите большие (12 мм) и меленькие (3 мм) отверстия.

Вырежьте диск диаметром 64 мм из металла (мастер использовал дно старой банки с краской).

Используйте пластиковый магнитный держатель в качестве шаблона для сверления отверстий.

Соберите эффектор.

Шаг пятый: двигатели

Рычаги двигателя изготовлены из алюминиевого профиля 20 мм x 3 мм. Шкивы GT2-20 используются для крепления каждого рычага к валу двигателя.

Отрежьте три алюминиевых профиля длиной 120 мм. Просверлите отверстие 3 мм на расстоянии 10 мм от каждого конца (расстояние между отверстиями составляет 100 мм).

Срежьте круглые «шайбы» с трех шкивов GT2-20. Рассверлите одно из отверстий в алюминиевом профиле, пока шкив не станет в него плотно. Мастер запрессовывал шкивы с помощью тисков.

Рассверлите одно из отверстий в алюминиевом профиле, пока шкив не станет в него плотно. Мастер запрессовывал шкивы с помощью тисков.

Затем нужно установить шкивы на валы двигателей и зафиксировать винтом.

Шаг шестой: крепления для толкателей

Каждое моторное плечо требует специального крепления для соединения толкателей. Это крепление состоит из трех частей:

L-образная пластина.

Металлическая пластина из луженой стали размером 20 мм x 40 мм, расположенная между алюминиевой L-образной секцией и пластмассовым магнитным держателем. Пластина из луженой стали удерживает магниты на месте и была вырезана из нижней части старой банки с краской.

Пластиковый магнитодержатель 20 х 40 мм из пластика.

На фото 1 показан базовый шаблон для сверления пластикового магнитодержателя. В собранном виде толкатели должны образовывать параллелограмм. Чтобы добиться этого, расстояние между центрами отверстий для держателя магнита должно совпадать с расстоянием между отверстиями на конце эффектора. В данном случае это ровно 24 мм.

В данном случае это ровно 24 мм.

Фото 2 показывает каждую из трех деталей перед сборкой.

На фото 3 показано, как крепление соединено с кронштейном двигателя. Обратите внимание, что L-образный кронштейн проходит над рычагом.

Фото 4 показывает обратную сторону мотора.

На фото 5 показано, как рычаг двигателя «А» соединен с концевым эффектором с помощью толкателей «В». Обратите внимание, как толкатели образуют параллелограмм.

Шаг седьмой: основание

Основание изготовлено из композиционной доски размером 500 x 500 x 6 мм.

Двигатели крепятся, как показано на фото 1, каждый магнитодержатель центрируется по линиям.

Конструктивные линии для каждого двигателя идентичны, за исключением того, что каждый смежный двигатель повернут на 120 градусов.

Шаг восьмой: толкатели

Толкатели «В» и магнитные подшипники были куплены на aliexpress и не требуют модификации. Эти толкатели являются комплектующими для принтера другого типа, но хорошо работают и здесь.

Каждый толкатель состоит из пяти частей:

— стальные шарики с резьбовыми отверстиями M4 — 2 шт.

-винты M4 — 2 шт.

-трубка из углеродного волокна 200 мм.

Закрутите установочный винт M4 в каждый стальной шарик. Нанесите эпоксидную смолу на открытые концы установочных винтов M4 и протолкните их в открытые концы трубок из углеродного волокна. Зафиксируйте узел пока не застынет эпоксидная смола. При приклеивании важно, чтобы шарики не приклеились к резьбе. Откручивая и закручивая шарики можно регулировать длину толкателей.

Отрегулируйте длину рычагов пока карандаш не встанет строго вертикально. Используйте эпоксидную смолу или горячий клей, чтобы закрепить шарики на месте.

Шаг девятый: программное обеспечение

Загрузите код в Arduino. Запустите «Serial Monitor» и установите скорость передачи 115200. Дальше должно появиться меню. Если меню не появляется, введите «menu».

Подайте питание 12 В на двигатели и наберите «t1», ручка должна подняться. Наберите «t2», и ручка опустится. «t3» нарисует квадрат с диагоналями.

«t3» нарисует квадрат с диагоналями.

Рисунок можно нарисовать другой. Пример ввода данных ниже:

delta_plotter.inoG00 X0 Y50 переместит ручку на 50 мм вверх

G00 X50 переместит перо в сторону от координаты (0,50) к координате (50,50).

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

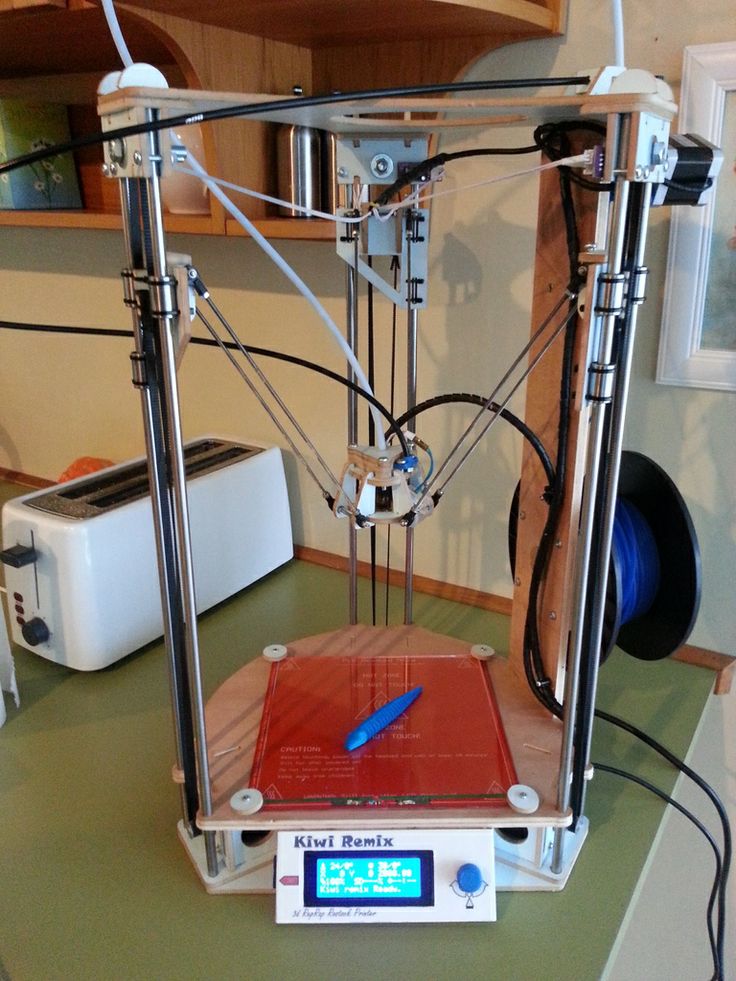

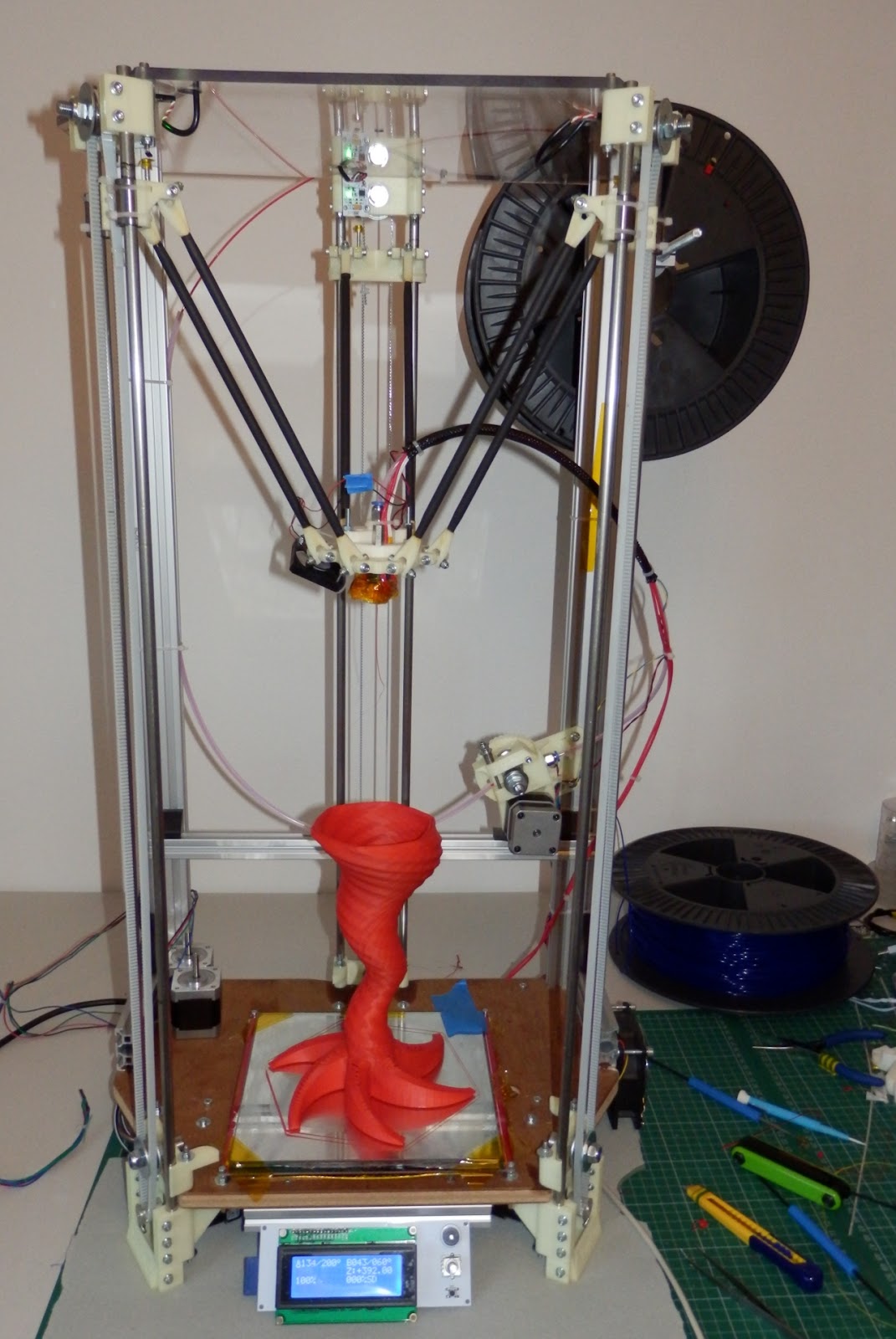

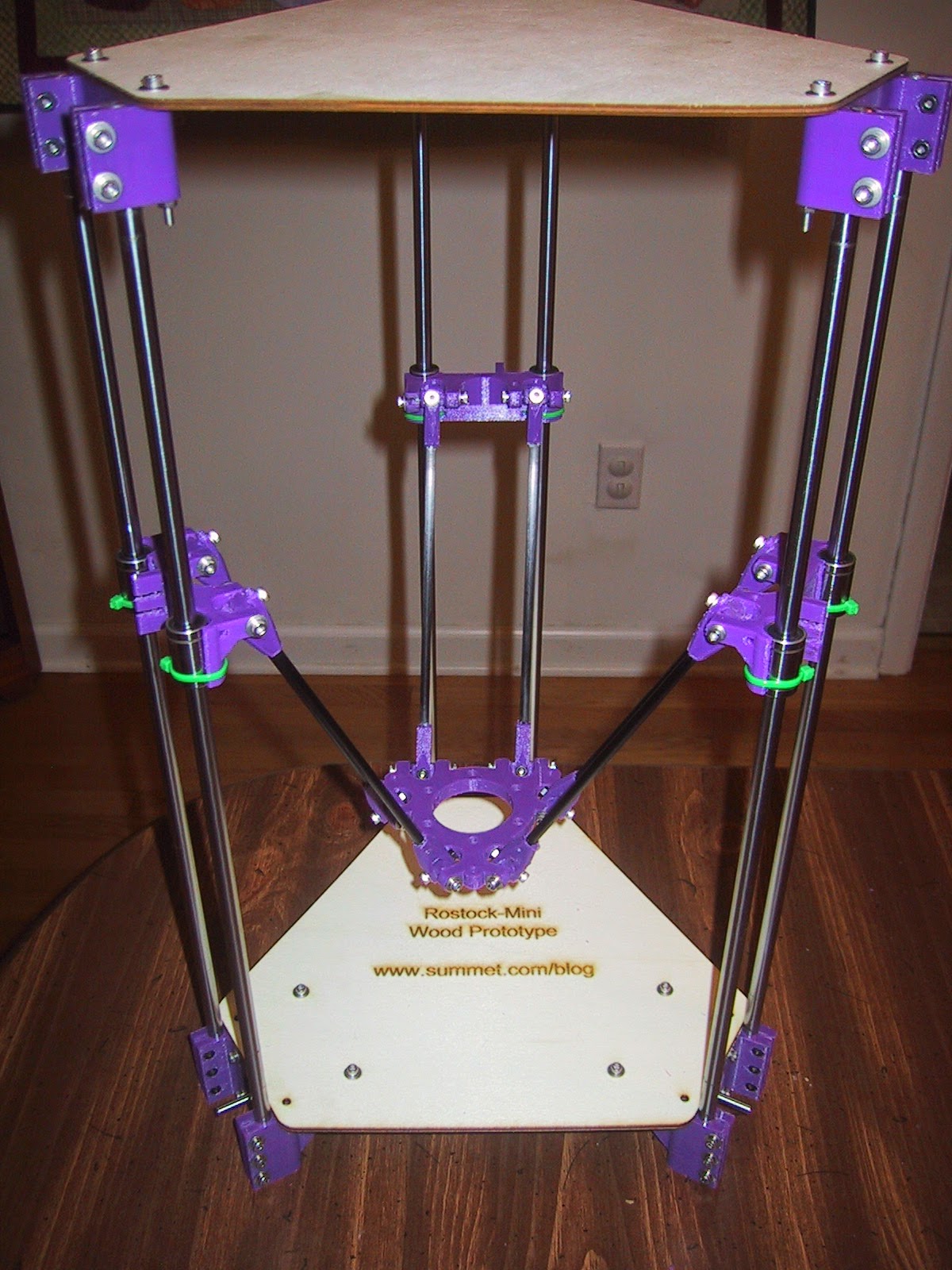

Создание 3D-принтера Delta, часть 1 — OhmPie

Так что меня всегда интересовали дельта-принтеры, и я наконец-то добился того, что мой Mendel Max 2 работает достаточно хорошо, и я могу начать печатать детали для его создания. Я потратил некоторое время на reprap.org и Thingaverse и решил использовать следующую топологию:

Для рамы я выбрал Kossel Alt. Подшипники LM8UU хорошо зарекомендовали себя в прошлом с моим Reprap Prusa, но мне нравится алюминиевая экструзионная рама, используемая в Kossel.Рама Kossel Alt на Thingaverse кажется удачным сочетанием обоих дизайнов. Я использовал экструзию 20 мм от Mitsumi.

Я использовал экструзию 20 мм от Mitsumi.

Детали спецификации:

У меня уже были винты M3, винты M5, подшипники и провода различного калибра из предыдущих проектов.

Первой задачей, с которой я столкнулся, было получение хороших настроек потока для печати скоб, которые подходили к выдавливанию. Я заметил, что увеличение скорости потока делает отпечаток более красивым и прочным, но у меня возникли проблемы с установкой алюминиевого профиля, потому что внутренние размеры отверстия были слишком малы.В конце концов, я понял, что мне нужно немного увеличить диаметр сопла слайсера до 0,42 мм. Затем я смог подогнать экструзию с небольшой опилкой.

Один распечатал все опоры, был готов приступить к сборке каркаса. Я использовал болты M5, которые требовали небольшого сверления, чтобы они хорошо подошли.

Когда рама была готова, я начал печатать каретку и платформу. Я выбрал следующую часть Ростока http://www.thingiverse.com/thing:31642

Для держателя J-Head я использовал это: http: // www. thingiverse.com/thing:156860 без держателя фитинга (к J-образной головке уже прикреплен фитинг).

thingiverse.com/thing:156860 без держателя фитинга (к J-образной головке уже прикреплен фитинг).

Чтобы машина оставалась чистой, я разработал держатель для Mega и RAMPS, который поместится под платформой для печати.

Затем я напечатал Airtripper Bowdwen Extruder BSP: http://www.thingiverse.com/thing:126778 и прикрепил шаговый двигатель и MK8 Gear. Мне пришлось немного поиграть с нарезкой, чтобы получить лучший отпечаток; Я распечатал его с помощью Slic3r и KissSlicer, а затем выбрал лучшие части.

А теперь самое интересное: все подключено!

Электромонтаж занял около 4 часов. Я запаял все соединения, а также использовал термоусадочные трубки и соединители для проводов от Ultimachine https://ultimachine.com/content/254mm-1 × 3-connector-positive-latch-housing-kit-6-pack

Когда вся проводка была завершена, мне нужно было установить прошивку. Мне очень понравился Repetier http://www.repetier.com/, и я решил пойти с ним снова, так как у него была дельта-поддержка. В Configuration.h я выбрал движение Delta с материнской платой RAMPS, длиной DELTA_DIAGONAL_ROD 339 мм и PRINTER_RADIUS 205 мм. Однако после программирования я получал недопустимые ошибки дельта-перемещения. Я поигрался с настройками и обнаружил, что снижение DELTA_DIAGONAL_ROD до 250 остановит ошибки. Я прочитал несколько форумов и определил, что это может быть связано с целочисленным переполнением. Я отказался от микрошага с 1/16 на 1/8 и смог сохранить длину удилища на уровне 339 мм.

В Configuration.h я выбрал движение Delta с материнской платой RAMPS, длиной DELTA_DIAGONAL_ROD 339 мм и PRINTER_RADIUS 205 мм. Однако после программирования я получал недопустимые ошибки дельта-перемещения. Я поигрался с настройками и обнаружил, что снижение DELTA_DIAGONAL_ROD до 250 остановит ошибки. Я прочитал несколько форумов и определил, что это может быть связано с целочисленным переполнением. Я отказался от микрошага с 1/16 на 1/8 и смог сохранить длину удилища на уровне 339 мм.

Мой первый отпечаток был не очень хорошим.Кроме того, я сжег всех своих фанатов! Я знал, что это 5-вольтовые вентиляторы, поэтому просто снизил рабочий цикл до 40%. Однако внутренняя электроника не понравилась, и они начали курить. К сожалению, я не могу найти версию этих маленьких вентиляторов 20×20 мм на 12 В по разумной цене, поэтому мне, вероятно, придется сделать новое крепление и использовать вентилятор 40×40 мм на 12 В.

Я не ожидал идеального отпечатка, так как знал, что стержни были слишком длинными и, возможно, не все одинаковой длины. Итак, я сделал небольшое приспособление и обрезал трубы, чтобы получить DIAGONAL_ROD_LENGTH ровно 250 мм.

Итак, я сделал небольшое приспособление и обрезал трубы, чтобы получить DIAGONAL_ROD_LENGTH ровно 250 мм.

Я также использовал немного эпоксидного клея, чтобы убедиться, что 4-миллиметровый болт остался на месте. После полного высыхания клея я установил новые стержни, обновил прошивку и попробовал еще несколько отпечатков.

Распечатанная мной кошка Люси вышла довольно хорошо, за исключением некоторых проблем на шее. Я еще не установил концевые упоры, поэтому мне пришлось вручную вернуть машину домой. Я сделал это, установив все каретки на фиксированную высоту, а затем опуская ось z, пока кончик не коснулся кровати.Затем мне пришлось перезапустить плату RAMPS, чтобы она использовала эту позицию как ноль; нажатие кнопки «Домой» или отправка G28 не приведет к обнулению машины после того, как я запустил ее вручную.

Для концевых упоров я выбрал традиционную конструкцию, которая просто прижимается к гладкой штанге.

Для того, чтобы разместить аппарат в домашних условиях, я использовал следующие настройки прошивки Repetier:

#define ENDSTOP_PULLUP_X_MIN false #define ENDSTOP_PULLUP_Y_MIN false #define ENDSTOP_PULLUP_Z_MIN false #define ENDSTOP_PULLUP_X_MAX true #define ENDSTOP_PULLUP_Y_MAX true #define ENDSTOP_PULLUP_Z_MAX true // установите значение true, чтобы инвертировать логику конечных остановок #define ENDSTOP_X_MIN_INVERTING true #define ENDSTOP_Y_MIN_INVERTING true #define ENDSTOP_Z_MIN_INVERTING true #define ENDSTOP_X_MAX_INVERTING true #define ENDSTOP_Y_MAX_INVERTING true #define ENDSTOP_Z_MAX_INVERTING true // Установите значения true там, где у вас есть аппаратный ограничитель.Номер пина взят из pins.h. #define MIN_HARDWARE_ENDSTOP_X false #define MIN_HARDWARE_ENDSTOP_Y false #define MIN_HARDWARE_ENDSTOP_Z false #define MAX_HARDWARE_ENDSTOP_X true #define MAX_HARDWARE_ENDSTOP_Y true #define MAX_HARDWARE_ENDSTOP_Z true // Если ваши оси движутся только в одном направлении, убедитесь, что концевые упоры подключены правильно. // Если ваши оси движутся в одном направлении ТОЛЬКО при срабатывании конечных упоров, установите здесь ENDSTOPS_INVERTING в значение true //// РАСШИРЕННЫЕ НАСТРОЙКИ - для настройки параметров // Для инвертирования контактов включения шагового двигателя (активный низкий уровень) используйте 0, не инвертирующий (активный высокий) используйте 1 #define X_ENABLE_ON 0 #define Y_ENABLE_ON 0 #define Z_ENABLE_ON 0 // Отключает ось, когда она не используется.#define DISABLE_X false #define DISABLE_Y false #define DISABLE_Z false #define DISABLE_E false // Инвертирование направления оси #define INVERT_X_DIR true #define INVERT_Y_DIR true #define INVERT_Z_DIR true //// НАСТРОЙКИ КОНЕЧНОГО ОТКЛЮЧЕНИЯ: // Устанавливает направление конечных положений при наведении; 1 = МАКС, -1 = МИН #define X_HOME_DIR 1 #define Y_HOME_DIR 1 #define Z_HOME_DIR // Ограничитель радиуса дельта-робота #define max_software_endstop_r true // Если true, ось не переместится в координаты меньше нуля.

#define min_software_endstop_x false #define min_software_endstop_y false #define min_software_endstop_z false

После нескольких распечаток я заметил большой люфт в гладких стержнях и почти уверен, что это влияет на качество печати на вещах с большим количеством резких движений. Я решил укрепить стержни в верхней части машины, чтобы попытаться решить эту проблему. Я добился этого, переместив верхнюю опору на несколько дюймов вниз, а затем добавив дополнительную опору.

Это значительно повысило стабильность гладкого стержня и улучшило общую производительность, но за счет уменьшения высоты печати.Этот принтер такой высокий, что даже после этой модификации он все еще почти в два раза больше, чем мои Prusa или MendelMax2.

Теперь, когда движения печати работают достаточно хорошо, я заметил некоторые проблемы с выдавливанием, особенно с высотой слоя меньше или равной 3 мм. Потратив некоторое время на исследования, я решил, что проблема связана с отсутствием микрошагов на моем экструдере. В моем первоначальном заказе на запчасти два из пяти шаговых драйверов были неисправны; один вообще не работал, а другой не позволял выбрать микрошаг.Для начала поставил на экструдер полурабочий. Я подумал, что это не имеет значения, и в любом случае экструдер может использовать дополнительный крутящий момент, обеспечиваемый отсутствием микрошагов. Мои шаги на миллиметр составляют около 20 на экструдере с прямым приводом и приводом MK8. Этого недостаточно, и машина оставляет каплю каждый раз, когда экструдер тикает. Поговорил с продавцом электроники и жду замены шаговых драйверов. Как только я получу драйверы, я опубликую результаты.

В моем первоначальном заказе на запчасти два из пяти шаговых драйверов были неисправны; один вообще не работал, а другой не позволял выбрать микрошаг.Для начала поставил на экструдер полурабочий. Я подумал, что это не имеет значения, и в любом случае экструдер может использовать дополнительный крутящий момент, обеспечиваемый отсутствием микрошагов. Мои шаги на миллиметр составляют около 20 на экструдере с прямым приводом и приводом MK8. Этого недостаточно, и машина оставляет каплю каждый раз, когда экструдер тикает. Поговорил с продавцом электроники и жду замены шаговых драйверов. Как только я получу драйверы, я опубликую результаты.

30 полезных идей и проектов для 3D-печати для вашего дома

В ближайшем будущем 3D-принтеры будут так же необходимы в доме, как смартфон или беспроводной Интернет.Вы спросите, что можно сделать с помощью 3D-принтера дома? Для начала попробуйте эти 30 интересных и полезных идей.

Что можно сделать с помощью 3D-принтера, что полезно?

Спектр приложений 3D-принтера выходит за рамки простых технологий. Помимо помощи со своими гаджетами, вы можете создавать нецифровые объекты и инструменты с помощью 3D-принтеров дома. Независимо от того, используете ли вы 3D-принтер на основе смолы или филамента, эти бесплатные 3D-творения легко сделать.

Помимо помощи со своими гаджетами, вы можете создавать нецифровые объекты и инструменты с помощью 3D-принтеров дома. Независимо от того, используете ли вы 3D-принтер на основе смолы или филамента, эти бесплатные 3D-творения легко сделать.

Эта коллекция проектов 3D-печати включает в себя ряд полезных сценариев.Вы получите некоторые обычные предметы домашнего обихода и аксессуары для гаджетов, а также несколько необычных и творческих инструментов, о которых вы даже не подозревали. И, конечно же, есть несколько инструментов для борьбы с COVID-19.

И, конечно же, есть несколько инструментов для борьбы с COVID-19.

Эта простая подставка подходит для множества размеров смартфонов и планшетов. Его протестировали несколько опытных пользователей, и Thingiverse (публичный репозиторий 3D-проектов) подтвердил это. Неудивительно, что он был разработан героем 3D-печати Соней Верду.

Его протестировали несколько опытных пользователей, и Thingiverse (публичный репозиторий 3D-проектов) подтвердил это. Неудивительно, что он был разработан героем 3D-печати Соней Верду.

Вы можете использовать его как подставку, подключать к зарядному устройству на подставке и даже повесить подставку на стену.Учитывая количество видеозвонков, которые вам нужно сделать в наши дни, это одна из самых полезных вещей, которые вы можете сделать с помощью 3D-принтера дома, дома или на работе.

2.Телефонный усилитель или громкоговоритель для увеличения громкости

Динамики Bluetooth не нужны, вы можете увеличить громкость своего телефона с помощью усилителя DIY. Если вы часто жалуетесь, что громкость динамика вашего телефона недостаточно высока, чтобы заполнить всю комнату, этот проект для вас.

Если вы часто жалуетесь, что громкость динамика вашего телефона недостаточно высока, чтобы заполнить всю комнату, этот проект для вас.

Это одновременно подставка для смартфона, а также громкоговоритель или усилитель.Кроме того, поскольку ему не нужен Bluetooth, вы экономите время автономной работы.

Хотели бы вы превратить свой Raspberry Pi за 35 долларов в портативный мини-ноутбук? Все, что вам нужно, это Pi и экранный модуль PiTFT, чтобы сделать крошечный ноутбук. Распечатайте футляр, поместите все, как показано в этом видео, и готово.

Распечатайте футляр, поместите все, как показано в этом видео, и готово.

Хотя оригинал был сделан с Pi2, он работает и с новым Pi4. Это один из самых крутых проектов Raspberry Pi для 3D-печати дома.

Это один из самых крутых проектов Raspberry Pi для 3D-печати дома.

Если вам больше нравится компактное устройство Raspberry Pi с сенсорным экраном, чем ноутбук, приведенный выше, Touch Pi — это то, что вам нужно. Возьмите Pi, 7-дюймовый сенсорный экран element14, Adafruit Powerboost 1000c и литий-полимерный аккумулятор емкостью 6000 мАч.

Возьмите Pi, 7-дюймовый сенсорный экран element14, Adafruit Powerboost 1000c и литий-полимерный аккумулятор емкостью 6000 мАч.

Поместите все это в этот двухсекционный корпус, и у вас будет портативный компьютер Linux с сенсорным экраном!

Самая распространенная проблема с зарядными устройствами для iPhone и другими USB-кабелями — это их износ. Это очень неприятно, а новые кабели дороги. Вместо этого распечатайте эти кабельные спасатели дома на 3D-принтере, чтобы защитить оба конца.

Это очень неприятно, а новые кабели дороги. Вместо этого распечатайте эти кабельные спасатели дома на 3D-принтере, чтобы защитить оба конца.

Это один из лучших способов предотвратить износ кабелей iPhone.

Как и в случае с USB-кабелями Lightning, кабели наушников запутываются и ломаются. Все сводится к хорошей организации кабелей. Этот держатель для наушников на катушке позволит избежать путаницы в наушниках-вкладышах, сохранит их в хорошей форме и сохранит компактность.

Все сводится к хорошей организации кабелей. Этот держатель для наушников на катушке позволит избежать путаницы в наушниках-вкладышах, сохранит их в хорошей форме и сохранит компактность.

У большинства из нас на столе или в доме валяется куча USB-кабелей. Вместо этого вставьте их в этот простой держатель для USB-кабеля, который можно прикрепить к стене, чтобы убрать беспорядок на столе, или оставьте на столе, чтобы оставаться организованным.

Вместо этого вставьте их в этот простой держатель для USB-кабеля, который можно прикрепить к стене, чтобы убрать беспорядок на столе, или оставьте на столе, чтобы оставаться организованным.

Эти простые утилиты делают 3D-принтеры такими замечательными.

Установите эту отличную утилиту сбоку от стола, чтобы управлять всеми подключенными к ней кабелями. Когда вы отключите USB или зарядный кабель, он больше не упадет на пол.

Когда вы отключите USB или зарядный кабель, он больше не упадет на пол.

Слот достаточно узкий, чтобы в него помещались все типы обычных кабелей и даже 3 стандартных.Разъем для наушников 5 мм. Это отличный инструмент для 3D-печати дома.

Намотка проводов — одна из основных составляющих правильной организации кабелей. Это также изящный способ, чтобы длина провода была короче, чем полная, но при необходимости удлиняйте его. Сделайте себе несколько простых катушек с кабелем и посмотрите, как исчезнет беспорядок из проводов.

Это также изящный способ, чтобы длина провода была короче, чем полная, но при необходимости удлиняйте его. Сделайте себе несколько простых катушек с кабелем и посмотрите, как исчезнет беспорядок из проводов.

О да, вы можете масштабировать его по мере необходимости, поэтому он будет работать с чем угодно, от простого USB-кабеля до большого устройства.

Как и USB-кабели, адаптеры переменного тока создают большой беспорядок, особенно для устройств, которые вы нечасто используете. И эти большие заглушки тоже занимают больше места, чем должны.

И эти большие заглушки тоже занимают больше места, чем должны.

Органайзер для адаптера переменного тока — это разумный способ собрать их все в одном месте и избежать путаницы из перепутанных проводов в ящике.

Для большинства вещей в доме вам понадобятся простые батарейки AA или AAA. Где это, когда оно вам нужно? Распечатайте диспенсеры для батареек размера AA или AAA и повесьте их в удобном месте.

Где это, когда оно вам нужно? Распечатайте диспенсеры для батареек размера AA или AAA и повесьте их в удобном месте.

Просто держите дозатор заполненным, и вы никогда не закончите его, когда он вам больше всего понадобится.

Некоторой электронике по-прежнему нужны большие толстые батарейки C, но у вас их, вероятно, нет дома. Не волнуйтесь, вам просто нужна простая батарейка AA и этот преобразователь. Правильно, единственная разница между ними — это размер, который исправляет этот конвертер.

Не волнуйтесь, вам просто нужна простая батарейка AA и этот преобразователь. Правильно, единственная разница между ними — это размер, который исправляет этот конвертер.

Это один из тех оригинальных способов использования 3D-принтера дома для решения простых задач.

youtube.com/embed/uYzIgaW44uM» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

BladeKey — это ключевой органайзер, который вы всегда хотели, но не знали, где его найти.Как найти органайзер для ключей, который идеально подходит для ваших ключей? Сделай сам!

BladeKey настраивается по длине, ширине и ширине, так что все ваши клавиши идеально помещаются в этом компактном корпусе. Выдвигайте их по очереди. Больше никаких звонков, никакой грязной кучи металла в кармане.

Выдвигайте их по очереди. Больше никаких звонков, никакой грязной кучи металла в кармане.

Хотя вы можете загрузить исходные файлы STL на Thingiverse, просмотрите все видеоролики на странице проекта, чтобы узнать, как люди в дальнейшем это настраивали.Это облегчит вашу работу.

Даже если у вас уже есть классный брелок, он может стать изящным подарком на праздники. На самом деле, взгляните на некоторые из этих других рождественских идей, которые вы можете распечатать на 3D-принтере дома.

На самом деле, взгляните на некоторые из этих других рождественских идей, которые вы можете распечатать на 3D-принтере дома.

Карабины — один из самых полезных инструментов в доме. Они могут организовать тысячи вещей в любой комнате, от гаража до вашей ванной комнаты. Когда он вам понадобится, просто напечатайте на 3D-принтере прочный карабин с гибкой дверью, сила которого, как было измерено, составляет 236 Ньютонов.

Они могут организовать тысячи вещей в любой комнате, от гаража до вашей ванной комнаты. Когда он вам понадобится, просто напечатайте на 3D-принтере прочный карабин с гибкой дверью, сила которого, как было измерено, составляет 236 Ньютонов.

Скажите это со мной, ребята, у вас никогда не может быть слишком много зажимов для сумок. Если ваш принтер работает тихо, и вам интересно, что с ним можно сделать, просто настройте его на печать большего количества этих зажимов для сумок. Он печатается из четырех частей, но его легко собрать. Он также бывает длиннее 85 мм и 125 мм для различных типов сумок.

Если ваш принтер работает тихо, и вам интересно, что с ним можно сделать, просто настройте его на печать большего количества этих зажимов для сумок. Он печатается из четырех частей, но его легко собрать. Он также бывает длиннее 85 мм и 125 мм для различных типов сумок.

Если вы никогда не могли оправдать для себя стоимость соковыжималки для цитрусовых, побалуйте себя ею, распечатав ее дома на 3D-принтере. Это один из тех маленьких кухонных принадлежностей, которые облегчают жизнь.

Это один из тех маленьких кухонных принадлежностей, которые облегчают жизнь.

После печати обязательно вымойте ее и протрите спиртом на всякий случай.Это простой проект для начинающих, чтобы начать работу с 3D-печатью.

Следующий уровень соковыжималок для цитрусовых — это соковыжималка с 3D-печатью. Прикрутите его к верхней части стандартной ПЭТ-бутылки (горловина стандартного размера проверена во многих странах).

Прикрутите его к верхней части стандартной ПЭТ-бутылки (горловина стандартного размера проверена во многих странах).

Затем с помощью соковыжималки вкрутите апельсин или любой цитрусовый прямо в бутылку.Очень круто!

youtube.com/embed/-1jZX78DuII» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Универсальный открывалка для бутылок — одно из лучших решений, которые вы можете сделать с 3D-принтером дома. Он отвинчивает или открывает все виды бутылок с минимальными усилиями и особенно полезен, когда завинчивающаяся крышка для бутылок слишком плотная.

Он отвинчивает или открывает все виды бутылок с минимальными усилиями и особенно полезен, когда завинчивающаяся крышка для бутылок слишком плотная.

С его помощью можно даже открывать банки.

Вы не хотите тратить те несколько кусочков зубной пасты, которые остались в тюбике, но, блин, эти последние капли сложно выдавить. Вместо этого распечатайте эту соковыжималку для тюбиков, чтобы она сделала всю работу за вас.

Вместо этого распечатайте эту соковыжималку для тюбиков, чтобы она сделала всю работу за вас.

Он подходит для большинства тюбиков с зубной пастой и даже имеет фиксатор, чтобы тюбик не раскручивался.

Мыльница пригодится. Мыльница, которая крепится к стене без сверления, просто необходима. В этой мыльнице, напечатанной на 3D-принтере, используются две присоски среднего размера, которые прикрепляются к стене ванной комнаты.

Мыльница, которая крепится к стене без сверления, просто необходима. В этой мыльнице, напечатанной на 3D-принтере, используются две присоски среднего размера, которые прикрепляются к стене ванной комнаты.

Абсолютно великолепно, и вы можете просто распечатать другой в любое время.

Ожидая компании, лучше всего запереть важные ключи и USB-накопители. Этот простой пятизначный комбинированный сейф — самый простой способ выполнить свою работу. Теперь вам не нужно беспокоиться о том, что племянник положит вашу рабочую флешку в карман в качестве «шалости».

Этот простой пятизначный комбинированный сейф — самый простой способ выполнить свою работу. Теперь вам не нужно беспокоиться о том, что племянник положит вашу рабочую флешку в карман в качестве «шалости».

Обязательно посетите страницу производителя, чтобы найти связанные проекты, такие как мини-комбинированный сейф, сейф для слабовидящих и двойной комбинированный сейф.

Покупка подставок для лохов. Напечатанные на 3D-принтере подставки бывают самых разных форм и размеров, поэтому выберите то, что вам нравится, например подставки для видеоигр, ссылки на которые приведены выше. Кроме того, это хорошая отправная точка для тех, кто хочет возиться со своими чертежами САПР.

Напечатанные на 3D-принтере подставки бывают самых разных форм и размеров, поэтому выберите то, что вам нравится, например подставки для видеоигр, ссылки на которые приведены выше. Кроме того, это хорошая отправная точка для тех, кто хочет возиться со своими чертежами САПР.

Если вы предпочитаете круглые подстаканники квадратным, обратите внимание на этот другой проект игровых подстаканников.

Это невероятно неприятно, когда вы теряете один предмет из своего набора мерных стаканов. В то время как кусочки по 1/2 и 1 столовой ложки легко найти в магазинах по отдельности, остальные — нет. Вместо этого просто распечатайте свой собственный, и ваш набор снова будет готов.

В то время как кусочки по 1/2 и 1 столовой ложки легко найти в магазинах по отдельности, остальные — нет. Вместо этого просто распечатайте свой собственный, и ваш набор снова будет готов.

Самый красивый диспенсер для ленты, который у вас когда-либо был, нельзя купить в магазине.Этот красивый диспенсер для ленты с щупальцами — одна из самых крутых вещей, которые вы можете напечатать на 3D-принтере дома.

Разве это не круто? Вы можете распечатать его как зубчатую версию или версию, в которой вы поместите свое собственное лезвие.

О боже, это величайшее изобретение со времен нарезанного хлеба.Пластиковые пакеты после покупок разрезают каждый дюйм вашей руки, когда вы их несете. Избавьтесь от боли с этими стильными эргономичными ручками для пластиковых пакетов.

Они подходят по форме для ваших пальцев, чтобы равномерно распределять вес и чувствовать себя комфортно даже в тяжелых сумках.Забыли один или потеряли его? Не беспокойтесь, просто напечатайте 3D дома еще один.

Забыли полить растения или травы? Нет проблем.Самополивающаяся сеялка позаботится об этом. Залейте его раз в неделю, и он позаботится о поливе за вас, чтобы ваша рассеянная ошибка не навредила вашему растению.

Какой самый громкий свисток можно напечатать на 3D-принтере дома? Встречайте Echo, который выпускается в микро- и полноразмерных моделях.Он может достигать 129 децибел, что является серьезной громкостью для крошечной штуковины.

Лучше прикрывайте уши, и что бы вы ни делали, следите, чтобы дети не дошли до этого.

Шарнирные куклы, у которых каждая конечность и часть гибки, как и человеческое тело, довольно дороги в магазинах игрушек.Но вы можете сделать это за небольшую плату и произвести впечатление на своих детей.

Шарнирная 3D кукла лягушка — один из самых сложных проектов.Так что сборка не идеальна для новичков, но после нескольких попыток вы сможете сделать это правильно. Если вам это нравится, также ознакомьтесь с Articulated Lizard v2.

Многоцелевой инструмент COVID-19 — отличный аксессуар, позволяющий сократить количество вещей, к которым вы прикасаетесь.С его помощью вы можете нажимать кнопки лифта, открывать различные типы дверей и даже открывать ручку автомобиля.

Настройка BLTouch / 3DTouch в Marlin 2.0.x (MKS, SKR, Anet, RAMPS)

Недавно коллега прислал мне датчик BLTouch / 3DTouch от бренда Geeetech. Обычно я использую оптические инфракрасные датчики для своих принтеров, но я хотел попробовать датчики BLTouch , так как ни один из них еще не упал мне в руки. Итак, я приступил к работе над . Настроить BLTouch с BabyStepping в последнем доступном сегодня Marlin и удовлетворить мое любопытство.

Я всегда использовал датчики выравнивания на своих машинах, так как выравнивание четырех углов печатной поверхности с помощью фолио определенно не мое. Я также не считаю это практичным и гораздо менее точным, хотя здесь я определенно не согласен с некоторым читателем

Я должен сказать, что пробовал довольно много индуктивных и емкостных датчиков, я даже выбрал оригинальный PINDA 2 , который очень удобен в установке, поскольку — один из немногих, который на самом деле питает 5 В и дает довольно много точности.Но меня это тоже не убедило. В каждом из них есть общий знаменатель, расстояние обнаружения варьируется в зависимости от металла и даже температуры слоя.

Это то, что мне совсем не нравится. Это не дает мне никакого чувства точности, поскольку то, что я ищу, является неизменным (или, по крайней мере, минимальным) измерением. Наличие компонента, который в зависимости от условий использования работает иначе, не имеет никакого значения. Я не хочу снова откалибровать это расстояние, если я заменю нить с PLA на ABS, это хлопотно.

С оптическими датчиками, которые мне нравятся, мы забываем об этих вариациях, поскольку в нормальных условиях они не влияют на тип металла или температуру. И с BLTouch то же самое, поскольку они полностью механические датчики (отсюда и мое желание попробовать).

Введение

Прежде чем начать, я должен признаться, что у меня нет коммерческого 3D-принтера, который может быть у многих из вас (например, Anet A8 , Ender3 или Artillery X1 , например).Вначале у меня был рекламный ролик (полная катастрофа), поэтому я решил спроектировать и изготовить свой собственный по своему вкусу и потребностям.

Однако вам не следует беспокоиться, потому что при настройке датчика BLTouch параметры, которые необходимо изменить в прошивке Marlin, будут точно такими же, как . Единственное, что будет отличаться, это соединения, но мы укажем некоторые примеры, чтобы у вас не было проблем в соответствующем разделе.

В этой статье мы обсудим только варианты модификации для поддержки BLTouch / 3DTouch.Если вам нужно полностью настроить Marlin, не стесняйтесь посетить полное руководство по : настройте Marlin 2.0.3 с нуля и не умирайтесь, пытаясь установить , которое также доступно на нашем веб-сайте.

Зачем использовать BLTouch / 3DTouch?

Основная причина для меня — не выравнивать 4 угла листом бумаги или делать квадраты на кровати . Если выровнять печатную поверхность по 4-м углам, то при выравнивании друг друга она будет разбалансирована.В конце концов, чтобы все было квадратным, вы делаете несколько проходов, особенно если вы маньяк точности.

Так что вопрос предельно простой. Почему бы не установить датчик уровня для выравнивания в одной центральной точке кровати ( SAFE_HOMING ) и позволить Marlin создать сетку точек и позаботиться об остальном? Для этого нужен Марлин, чтобы облегчить нам жизнь.

По другим причинам вы можете установить емкостные или индуктивные датчики, но эти типы датчиков различаются в зависимости от температуры слоя и металла.Чем выше температура, тем меньше дальность обнаружения. Таким образом, вы не можете оставить фиксированное значение для PLA и другое для ABS.

Кроме того, на алюминии дальность обнаружения емкостных и проводящих датчиков значительно уменьшается по сравнению с использованием стали или железа. Еще один отрицательный момент, поскольку, если вы используете стекло, вы будете очень честны, и в случае любой неисправности ваша форсунка пройдет сквозь стекло с последующим риском поломки.

Датчики BLTouch / 3DTouch являются механическими, поэтому на них не влияют тепло, влажность или тип материала на поверхности для печати .

Кроме того, подключение датчиков BLTouch / 3DTouch к платам относительно просто , и вам не нужно выполнять какие-либо электронные модификации, как это происходит с другими датчиками. Некоторые китайские датчики показывают рабочие диапазоны от 6 до 36в, это далеко от реальности. Если вы кормите их на минимальном уровне, они не работают, поэтому вам придется кормить их на 12 В.

Проблема возникает, когда вам нужно отправить сигнал (S) на свою электронную плату. Если вы не отрегулируете это напряжение (с помощью дополнительной электроники), вы можете сжечь порт, как это случилось со мной в моем MKS Gen v1.4. В результате я совершенно не мог использовать Z-, вставив 12v. на входе 5в. Это не серьезная проблема, вы можете изменить прошивку Marlin и указать, что для Z- мы собираемся использовать Z +, но вам придется внести ненужные изменения.

Где я могу купить BLTouch / 3DTouch?

Купить датчик такого типа можно в любом интернет-магазине, так как они очень распространены в мире 3D-печати. Ниже я оставляю вам две партнерские ссылки на Amazon и Banggood.Конечно, их можно купить где угодно, страниц десятки.

Если вы решите приобрести его по этим ссылкам, мой долг сообщить вам, что небольшая комиссия пойдет на проект 3DWork.io, и мы будем вам бесконечно благодарны. Таким образом, мы можем продолжить писать руководства и статьи по 3D-печати по интересам. Или, как вариант, вы можете подписаться на нас в наших социальных сетях.

Или, если хотите, вы можете использовать нашу поисковую систему компонентов Markets.sx , где вы можете очень легко сравнить цены на разных торговых площадках (Amazon, Aliexpress, Banggood и т. д.) с помощью одного поиска.

Настройка BLTouch / 3DTouch в Marlin

Итак, давайте приступим к настройке прошивки Marlin для поддержки датчиков BLTouch / 3DTouch. Как я объяснил в предыдущей статье Configure Marlin 2.0.3 с нуля , для активации параметров вам просто нужно раскомментировать их. Это делается путем удаления двух полосок перед каждым #define , таким образом компилятор может использовать их и добавить в окончательную прошивку.

Мы начнем настройку с редактирования файла Configuration.h в вашем любимом текстовом редакторе (мой — Sublime ). После того, как вы его отредактируете, мы собираемся указать нашему дорогому Марлину, что у нашего 3D-принтера есть концевой выключатель (датчик) на оси Z. Мы продолжим раскомментировать параметры USE_ZMIN_PLUG.

// Укажите здесь все концевые соединители, которые подключены к любому концевому упору или датчику. // Почти все принтеры будут использовать по одному на каждую ось.Зонды будут использовать один или несколько // дополнительные разъемы. Оставьте неопределенным все, что используется для целей без остановки и без проверки. #define USE_XMIN_PLUG #define USE_YMIN_PLUG #define USE_ZMIN_PLUG // # определяем USE_XMAX_PLUG // # определяем USE_YMAX_PLUG // # определяем USE_ZMAX_PLUG

Теперь раскомментируем опцию Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN.

/ ** * Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN * * Включите эту опцию для датчика, подключенного к концевому разъему Z Min.* / #define Z_MIN_PROBE_USES_Z_MIN_ENDSTOP_PIN

И в этой другой строке кода мы собираемся указать, что наш установленный датчик — это BLTouch / 3DTouch , которые для Marlin совпадают.

/ ** * Датчик BLTouch использует датчик Холла и имитирует сервопривод. * / #define BLTOUCH

Если мы используем самовыравнивающийся датчик (BLTouch или любой другой), мы должны указать Marlin положение датчика относительно нашего сопла.Это обязательно будет разделено, и мы определим его как координаты и в миллиметрах.

Мой выравнивающий BLTouch находится на 37 мм справа от сопла и на 2 мм позади него, поэтому я бы установил следующие настройки. Вы должны измерить эти значения, чтобы ввести их на свой принтер (не используйте мои).

/ **

* Z Смещение датчика к соплу (X, Y) относительно (0, 0).

*

* В следующем примере смещения X и Y положительны:

*

* #define NOZZLE_TO_PROBE_OFFSET {10, 10, 0}

*

* + - НАЗАД --- +

* | |

* L | (+) P | R & amp; lt; - зонд (20,20)

* E | | я

* F | (-) N (+) | G & amp; lt; - сопло (10,10)

* T | | ЧАС

* | (-) | Т

* | |

* O-- ПЕРЕДНИЙ - +

* (0,0)

*

* Укажите положение датчика как {X, Y, Z}

* /

#define NOZZLE_TO_PROBE_OFFSET {37, -2, 0}

Теперь мы должны раскомментировать функцию AUTO_BED_LEVELING_BILINEAR , а затем функцию RESTORE_LEVELING_AFTER_G28 , чтобы они оставались активными в нашей прошивке.

/ ** * Выберите один из вариантов ниже, чтобы включить выравнивание кровати G29. Параметры * и поведение G29 будет меняться в зависимости от вашего выбора. * * При использовании датчика для наведения в исходное положение по оси Z также необходимо включить Z_SAFE_HOMING! * * - AUTO_BED_LEVELING_3POINT * Зондируйте 3 произвольные точки на кровати (не лежащие на одной прямой) * Вы указываете координаты XY всех 3 точек. * В результате получается одна наклонная плоскость. Лучше всего подходит для плоской кровати. * * - AUTO_BED_LEVELING_LINEAR * Зондирование нескольких точек в сетке.* Вы указываете прямоугольник и плотность точек выборки. * В результате получается одна наклонная плоскость. Лучше всего подходит для плоской кровати. * * - AUTO_BED_LEVELING_BILINEAR * Зондирование нескольких точек в сетке. * Вы указываете прямоугольник и плотность точек выборки. * В результате получается сетка, которая лучше всего подходит для больших или неровных кроватей. * * - AUTO_BED_LEVELING_UBL (Единое выравнивание кроватей) * Комплексная система выравнивания кровати, сочетающая в себе особенности и преимущества * других систем.UBL также включает интегрированную генерацию сетки, сетку. * Системы проверки и редактирования сеток. * * - MESH_BED_LEVELING * Зондирование сетки вручную * В результате получается сетка, подходящая для больших или неровных грядок. (См. БИЛИНЕЙНЫЙ.) * Для машин без зонда функция выравнивания станины сетки обеспечивает метод выполнения * ступенчатое выравнивание, чтобы вы могли вручную регулировать высоту Z в каждой точке сетки. * С ЖК-контроллером процесс осуществляется пошагово. * / // # определить AUTO_BED_LEVELING_3POINT // # определить AUTO_BED_LEVELING_LINEAR #define AUTO_BED_LEVELING_BILINEAR // # определение AUTO_BED_LEVELING_UBL // # определяем MESH_BED_LEVELING / ** * Обычно G28 оставляет выравнивание отключенным после завершения.включить * эта опция позволяет G28 восстанавливать предыдущее состояние выравнивания. * / #define RESTORE_LEVELING_AFTER_G28

После того, как тип самовыравнивания, который мы хотим, чтобы Marlin выполнял, настроен, мы укажем с помощью параметров GRID_MAX_POINTS количество датчиков (или тестов), которые необходимо выполнить. Я обычно делаю 9 контрольных точек перед каждой печатью, вы можете увеличить или уменьшить ее, это зависит от вас.

// Устанавливаем количество точек сетки на размер.#define GRID_MAX_POINTS_X 3 #define GRID_MAX_POINTS_Y GRID_MAX_POINTS_X

И так как я всегда для безопасности люблю делать HOMING в центре кровати, я активирую опцию Z_SAFE_HOMING .

#define Z_SAFE_HOMING #if ENABLED (Z_SAFE_HOMING) #define Z_SAFE_HOMING_X_POINT ((X_BED_SIZE) / 2) // Точка X для возврата в исходное положение по оси Z при наведении на все оси (G28). #define Z_SAFE_HOMING_Y_POINT ((Y_BED_SIZE) / 2) // Точка Y для возврата в исходное положение по оси Z при наведении на все оси (G28).#endif

Теперь мы сохраним файл Configuration.h и отредактируем новый файл с именем Configuration_adv.h . Отличие от Configuration.h в том, что он предлагает нам более подробные параметры настройки, а также экспериментальные функции или функции разработки.

В моем принтере я использую функцию выравнивания, доступную в Marlin 2, которая называется BABYSTEPPING . Эта функция позволяет мне откалибровать высоту моего датчика уровня в центре кровати один раз с помощью листа бумаги.

Позже принтер автоматически выполнит 9 контрольных точек в начале каждой печати. Таким образом, мне не придется без надобности ходить из угла в угол, чтобы откалибровать мою кровать. По умолчанию он отключен, поэтому мы активируем опцию BABYSTEPPING , как я покажу вам ниже:

#define РЕБЕНОК #if ВКЛЮЧЕНО (РЕБЕНОК) // # определение BABYSTEP_WITHOUT_HOMING // # определить BABYSTEP_XY // Также включить няню X / Y. Не поддерживается в DELTA! #define BABYSTEP_INVERT_Z false // Изменить, если Z babysteps должен идти другим путем #define BABYSTEP_MULTIPLICATOR_Z 20 // Няни очень маленькие.Увеличьте для более быстрого движения. #define BABYSTEP_MULTIPLICATOR_XY 1 #define DOUBLECLICK_FOR_Z_BABYSTEPPING // Дважды щелкните экран состояния для Z Babystepping. #if ENABLED (DOUBLECLICK_FOR_Z_BABYSTEPPING) #define DOUBLECLICK_MAX_INTERVAL 1250 // Максимальный интервал между кликами в миллисекундах. // Примечание. Для уменьшения задержки контроллера может быть добавлено дополнительное время. #define BABYSTEP_ALWAYS_AVAILABLE // Разрешить няни в любое время (а не только во время движения). // # define MOVE_Z_WHEN_IDLE // Переход к меню перемещения по Z двойным щелчком, когда принтер находится в режиме ожидания.#if ENABLED (MOVE_Z_WHEN_IDLE) #define MOVE_Z_IDLE_MULTIPLICATOR 1 // Умножьте 1 мм на этот коэффициент для размера шага перемещения. #endif #endif // # define BABYSTEP_DISPLAY_TOTAL // Отображение общего количества маленьких шагов с момента последней G28 #define BABYSTEP_ZPROBE_OFFSET // Объединение M851 Z и Babystepping #if ВКЛЮЧЕНО (BABYSTEP_ZPROBE_OFFSET) // # define BABYSTEP_HOTEND_Z_OFFSET // Для нескольких хотэндов, относительное смещение по оси Z babystep #define BABYSTEP_ZPROBE_GFX_OVERLAY // Включить графическое наложение в редакторе Z-смещения #endif #endif

Ну, это были бы основные параметры для настройки вашего BLTouch.Конечно, вы можете настроить гораздо больше параметров, таких как лимиты, опросы, скорость движения и т. Д. Но для начала этого более чем достаточно.

Установка BLTouch / 3DTouch

Независимо от того, где он расположен относительно осей X и Y, которые вы должны настроить в Marlin, вы должны расположить датчик BLTouch / 3DTouch на определенном расстоянии по высоте от сопла.

Логично, что это должно быть в пределах его действия.Когда зонд втянут, он должен быть выше сопла (иначе возникнут проблемы). А когда он выдвигается, он должен опускаться на несколько миллиметров ниже сопла, чтобы иметь возможность действовать.

Рекомендуется 2 мм. Как я видел в некоторых местах, но после некоторых тестов прошло немного времени, и я решил установить его на 2,5 мм. это работает для меня правильно. Конечно, это расстояние является вашим абсолютным выбором, это только ориентировочное значение.

Электронное соединение BLTouch / 3DTouch

Как вы можете видеть на этом изображении, датчики уровня BLTouch / 3DTouch имеют два соединительных кабеля.Один с тремя контактами, а другой с двумя контактами, которые нам понадобятся для подключения к нашей электронике.

В моем случае я использую MKS Gen v1.4, поэтому соединение не может быть проще (как в RAMPS). Ниже я оставляю вам два изображения, чтобы вы могли видеть, где BLTouch будет подключен на моей плате, и на плате RAMPS, гораздо более распространенной, чем та, которая у меня есть.

Подключение платы MKS Gen v1.4

Очень просто, поскольку вы смогли проверить, нажмите на эти 2 сайта и все.Когда вы включите принтер, вы увидите, что датчик немного проверяет (разворачивает и втягивает датчик).

Подключение платы RAMPS

Это соединение аналогично, но вы должны убедиться, что у вас активирована перемычка, поэтому мы позаботимся о том, чтобы датчик уровня достиг 5 В. необходимо (очень важно).

Подключение платы SKR v1.3

Подключение платы SKR v1.4

Только одна важная вещь.В случае, если при подключении 2 проводов к разъему Probe датчик не работает, попробуйте подключиться к разъему ZMin . В зависимости от версии прошивки вашего Marlin в некоторых случаях возникают проблемы, но если вы подключитесь к ZMin , он будет работать отлично.

Начальный сценарий (команды GCODE)

Вам нужно будет добавить функцию самовыравнивания в начале каждого отпечатка. Это можно сделать очень легко, настроив себя в вашем любимом слайсере (Repetier, Simplify3D, Cura и т. Д.). Это просто добавление команды G29 для выравнивания головы перед каждым слепком.

Я оставляю вам пример моего сценария запуска на каждом отпечатке:

G28; Сделать ДОМ по всем осям G29; Команда автоматического выравнивания G1 Z5 F5000; Сопло вверх M75; Таймер запуска

Настройка смещения

Для завершения, активировав BabyStepping , у вас будет собственное меню под названием Offset .Вы можете получить к нему доступ до процесса печати и во время (да, вы меня правильно прочитали) процесса печати, дважды нажав кнопку на вашем дисплее.

Таким образом, в реальном времени, вы можете настроить смещение во время выполнения первых печатных периметров и оставить идеальную посадку. Для меня это избавило меня от странного впечатления, правда в том, что это весьма полезно.

После того, как вы установили смещение, не забудьте сохранить значение в памяти. У вас должна быть опция под названием Record to EEPROM , если вы поддерживаете ее в вашем Marlin.Если вы не можете его найти, вы также можете запустить команду M500 (Сохранить настройки). Это навсегда сохранит все текущие настройки в вашей EEPROM.

Если вы прочитали статью полностью, поздравляю вас. Было бы неудивительно, если бы он оставил мне что-то в стадии разработки, если это так, не стесняйтесь уведомить меня в комментариях в конце статьи Установка и настройка BLTouch / 3DTouch в Marlin 2.0.x (MKS Gen, SKR , Anet A8, RAMPS) .

Напоследок, как всегда, напоминаем, что вы можете найти нас на нашем Telegram-канале, полном маньяков с помощью 3D-печати, по ссылке , следующая ссылка , или в наших социальных сетях (не забудьте подписаться на нас, если вам нравится Интернет).

При желании вы можете найти другие интересные статьи в 3DWork по следующим ссылкам:

Сколько времени нужно на 3D-печать?

Люди, в том числе и я, обычно хотят быстро. Когда дело доходит до 3D-печати, многие люди задаются вопросом, сколько времени проходит от начала печати до конца, поэтому я провел небольшое исследование, чтобы выяснить, что влияет на скорость печати.

Итак, сколько времени вам понадобится, чтобы сделать 3D-печать? Миниатюрный объект с низким качеством и низким заполнением может быть напечатан менее чем за 10 минут, в то время как более крупный, сложный высококачественный объект с высоким заполнением может занять от нескольких часов до нескольких дней. Программное обеспечение вашего 3D-принтера точно подскажет, сколько времени займет печать.

Примеры примерного времени для 3D-печатных объектов:

- 2 × 4 Lego: 4 минуты

- Чехол для мобильного телефона: 20 минут

- Бейсбол (с заполнением 15%): 2 часа

- Маленькие игрушки: 1-5 часов в зависимости от сложности

Strati, автомобиль, который широко использует 3D-печать, сначала потребовал 140 часов для печати, но после усовершенствования технологии производства они сократили время до 45 часов менее чем через 3 месяца.После этого еще больше доработок, и они получили время печати менее 24 часов, сокращение продолжительности на 83%, что безумно впечатляет!

Это просто показывает, как дизайн и методы действительно могут сократить время, необходимое для создания 3D-печати. Я исследовал некоторые из множества факторов, которые влияют на продолжительность печати.

Я написал статью о 8 способах ускорения работы вашего 3D-принтера без потери качества, которую вам следует проверить.

Если вы хотите увидеть одни из лучших инструментов и аксессуаров для ваших 3D-принтеров, вы можете легко их найти, нажав здесь (Amazon).

Настройки скорости вашего 3D-принтера

С самого начала может показаться, что настройка скорости принтера, если ее увеличить до максимума, вы получите самые быстрые отпечатки, о которых вы только могли мечтать. В этом есть смысл, но в этом есть немного больше, чем кажется на первый взгляд.

Судя по тому, что я читал, кажется, что настройки скорости принтера не имеют такого влияния на продолжительность, как настройки размера и качества вашего отпечатка. Для печатаемого объекта меньшего размера настройка скорости будет иметь небольшое влияние, но для более крупных объектов реальная разница в продолжительности печати составляет примерно 20%.

Я бы сказал, что если вы действительно торопитесь распечатать объект, обязательно выберите более быструю настройку, но во всех остальных случаях я рекомендую использовать более медленную настройку для лучшего качества.

Теперь скорость вашего принтера можно изменить в настройках вашего 3D-принтера. Они измеряются в миллиметрах в секунду и обычно находятся в пределах от 40 мм в секунду до 150 мм в секунду в зависимости от того, какая у вас модель.

Вы можете узнать об ограничениях скорости, проверив, Что ограничивает скорость 3D-печати.

Эти настройки скорости обычно сгруппированы по трем различным скоростям:

- Группа первой скорости: 40-50 мм / с

- Группа второй скорости 80-100 мм / с

- Третья группа скоростей, самая быстрая — 150 мм / с и выше.

Здесь важно отметить, что когда вы начнете превышать отметку 150 мм / с, вы начнете видеть быстрое снижение качества ваших отпечатков , а также другие негативные факторы, которые вступают в игру.

Материал вашей нити может начать соскальзывать на высоких скоростях, в результате чего нить не будет выдавливаться через сопло и остановит печать, чего, конечно же, следует избегать.

Эти настройки скорости задаются в вашем программном обеспечении для нарезки, которое является основным процессом подготовки к 3D-печати. Это так же просто, как ввести скорость печати в специальное поле.

После того, как вы введете скорость, программа вычислит продолжительность печати с точностью до второго , так что не возникает путаницы в том, сколько времени потребуется для печати конкретной модели.

Потребуются некоторые испытания и тесты, чтобы узнать, какие скорости будут хорошо работать с вашим 3D-принтером, а также какие подходят для определенных материалов и конструкций.

Вам нужно будет проверить спецификации вашего 3D-принтера, чтобы определить, какие скорости вы можете установить, не жертвуя качеством печати.

Как размер печати влияет на время?

Конечно, одним из основных факторов будет размер. Здесь особо нечего объяснять, чем больше вы хотите напечатать объект, тем больше времени это займет! Кажется, что более высокие объекты обычно требуют больше времени, чем более плоские, даже при том же объеме, потому что ваш экструдер создает больше слоев.

Вы можете легко определить, насколько сильно зависит время печати, прочитав Как оценить время 3D-печати в файлах STL.

Теперь, когда речь идет об объеме объекта, важен не только размер. Определенные слои могут стать сложными, если есть зазоры или слои поперечного сечения, которые необходимо создать.

Этот фактор может существенно повлиять на продолжительность печати.

Типы и скорость 3D-печати

Основным типом печати является FDM (Fused Deposition Modeling), в котором используется головка с контролируемой температурой для экструзии термопластических материалов слой за слоем на платформу для сборки.

Другой тип печати — SLA (стереолитографический аппарат), в котором используются фотохимические процессы для соединения материалов или, другими словами, используется свет для отверждения жидкой смолы.

Я написал статью о том, как именно работает 3D-печать, которая поможет вам лучше понять эти детали.

Обычно SLA печатает быстрее, чем FDM, но требует больше постпроизводственной работы для очистки окончательного отпечатка. В некоторых случаях печать FDM может быть быстрее и определенно дешевле, но обычно она дает менее качественную печать, чем SLA.

SLA печатает целые слои за один раз, а не с помощью сопла, как в большинстве примеров 3D-печати, которые видели люди. Итак, скорость печати SLA в основном зависит от высоты желаемой печати.

Типы 3D-принтеров и скорость

3D-принтерыимеют различные системы для навигации по печатающей головке во время печати, которые также влияют на скорость печати.

Говорят, что из двух самых популярных типов, декартовой и дельта, дельта быстрее из-за плавности движения и специально разработана для более быстрой печати.

Декартов принтер использует оси X, Y и Z для построения точек, по которым экструдер должен знать, куда двигаться. В принтере Delta используется аналогичная поверхность, но для маневрирования экструдера используется другая система.

Разница во времени между этими двумя принтерами может привести к 4-часовой печати (на декартовом принтере) до 3½-часовой печати (на принтере Delta), которая отличается примерно на 15%.

Предостережение здесь в том, что декартовы принтеры, как известно, дают лучшие отпечатки благодаря своей точности и детализации.

Высота слоя — Настройки качества печати

Качество печати определяется высотой каждого слоя, обычно составляет от 100 до 500 микрон (от 0,1 мм до 0,5 мм). Обычно это регулируется в настройках вашего программного обеспечения, известного как слайсер.

Чем тоньше слой, тем лучше качество и гладкость отпечатка, но, конечно, это займет больше времени.

Этот параметр действительно имеет огромное значение в том, сколько времени займет печать.Если вы напечатали что-то с размером 50 микрон (0,05 мм) вместе с маленьким соплом, то на то, что можно было напечатать за один час, может потребоваться день.

Вместо того, чтобы печатать твердый объект, вы можете «соты» это просто обозначить пустыми промежутками между объектами, в отличие от твердого куба, такого как кубик Рубика.

Это определенно ускорит 3D-печать и сэкономит дополнительный материал нити.

Как настройки заполнения влияют на скорость?