Можно ли красить акриловой краской по алкидной: свойства составов и их совместимость

Эмалевая краска, или эмаль, бывает масляной, алкидной, эпоксидной, полиуретановой и пр. Составом ЛКМ обусловлены свойства акриловых и алкидных эмалей. От свойств зависит, можно ли наносить акриловую краску на эмаль.

Узнайте совместимы ли акриловые и алкидные краски.Свойства акриловых эмалей

Акриловые эмали состоят из связующей основы, растворителя, наполнителя, дополнительных веществ. Состав может содержать пигмент.

Связующая основа – полимерный материал. Для его производства используют акриловую смолу. Качество смолы влияет на характеристики отделочного материала.

Растворителем в основе акриловых красок является вода или специальные разбавители, которые ускоряют сушку.

В качестве наполнителей используют разные вещества: молотый тальк, песок, пылевидный кварц, асбестовую пыль, волокно. Вид наполнителя влияет на свойства материала. Пигменты добавляют цвет, увеличивают срок службы.

Акриловые эмали:

- не меняются под воздействием ультрафиолета, температуры и влажности;

- быстро высыхают;

- безопасны, без резкого запаха;

- имеют большой срок службы;

- стойки к агрессивному воздействию химических веществ.

Благодаря этому краска защищает предметы от коррозии. Не выгорает на солнце, не подвержена механическим повреждениям, не облазит под воздействием температур. Используется для работы внутри зданий, на улице. Перед нанесением краски поверхность зачищается, обезжиривается и покрывается грунтом.

Свойства алкидных эмалей

Алкидные эмали содержат алкидный лак, растворители и различные наполнители. Могут включать красящий пигмент.

В производстве чаще используется пентафталевый лак, который представляет собой густую смолу.

Для регулирования вязкости ЛКМ часто используется растворитель уайт-спирит, который получается при переработке нефти.

В качестве наполнителя применяется гранитная или мраморная крошка, песок тонкого помола. Дополнительные средства – антисептики, противогрибковые элементы. Алкидная эмаль может быть матовой, глянцевой или полуматовой. Нанесенная на предметы, она защищает поверхности от снега, дождя, влаги, царапин, сколов и других механических воздействий. Алкиды быстро сохнут. Применяется на улице, в помещении.

Алкидные эмали:

- не изменяются под действием атмосферных явлений;

- быстро высыхают;

- могут использоваться для окраски любых поверхностей: металл, дерево, штукатурка и пр.;

- ровно наносятся на очищенную и загрунтованную поверхность;

- цветовая гамма имеет различные оттенки;

- выгорают на солнце;

- могут потрескаться под воздействием температур;

- имеют резкий запах, после применения требуется проветрить помещение.

Можно ли наносить акриловую краску на алкидную и наоборот

Можно ли наносить акриловую краску на алкидную и наоборот.Для работы на одной поверхности лучше использовать ЛКМ, имеющие одинаковую основу.

При перекрашивании поверхности нужно учитывать совместимость основ и знать правила нанесения нового слоя на старое покрытие:

- Нельзя смешивать акриловую краску с алкидной. Такие эмали производятся только в промышленных условиях по специальным технологиям. Используются в машиностроении и дорого стоят.

- Не рекомендуется покрывать алкидной краской акриловую эмаль. Материалы в своем составе имеют несовместимые друг с другом растворители. Алкидные ЛКМ, нанесенные на акриловую основу, будут отслаиваться.

- Допускается применять акриловую краску поверх эмали алкидной. В этом случае акрил наносят на алкидное покрытие, у которого выветрились летучие элементы. Поверхность очищается, обезжиривается и наносится акриловая грунтовка. Поле этого покрывается новым слоем.

Срок службы окраски на алкидной основе в 2 раза меньше. Вариант подходит для деревянных поверхностей, но не подходит для окраски металлических предметов.

Срок службы окраски на алкидной основе в 2 раза меньше. Вариант подходит для деревянных поверхностей, но не подходит для окраски металлических предметов. - Красить акриловой краской поверх аналогичного материала можно после высыхания первого слоя – от 30 минут до 2 часов, либо после полной полимеризации – через 24 часа.

- Наносить на алкидную основу такую же краску можно не позднее чем через 1,5 часа после покраски первого слоя либо после полного высыхания основы.

Для получения желаемого результата при окрашивании старую краску лучше удалить.

Для этого можно:

- счистить старое покрытие острым предметом или электроинструментом с нужной насадкой;

- размягчить краску путем нагревания строительным феном;

- удалить старый слой при помощи химических растворов-смывок.

Таблица правильных сочетаний

При перекрашивании старых покрытий нужно учитывать сочетание различных покрасочных материалов друг с другом. При нанесении новой основы на старую вместо ожидаемого декоративного и защитного эффекта можно испортить изделие. При правильном сочетании типов ЛКМ краска ляжет ровным слоем, будет крепко держаться.

При нанесении новой основы на старую вместо ожидаемого декоративного и защитного эффекта можно испортить изделие. При правильном сочетании типов ЛКМ краска ляжет ровным слоем, будет крепко держаться.

В представленной ниже таблице содержится информация о совместимости некоторых лакокрасочных материалов друг с другом:

| Тип лакокрасочных материалов | Тип старого покрытия | ||||||||||||

| АК | АС | АУ | ВЛ | ГФ | МЛ | МЧ | ПФ | УР | ФЛ | ХВ | ЭП | ||

| Алкидно-акриловые краски АС | АС | + | + | – | + | – | – | + | + | – | + | + | + |

| Алкидноуретановые АУ | АУ | – | – | + | + | + | – | – | – | – | + | – | + |

| Глифталевые ГФ | ГФ | + | – | – | + | + | – | – | + | – | + | – | + |

| Кремнийорганические КО | КО | + | – | – | – | – | – | – | – | – | – | – | – |

| Масляные МА | МА | – | – | – | + | + | – | – | + | – | + | – | – |

| Меламиновые МЛ | МЛ | + | – | – | + | + | + | + | + | – | + | – | + |

| Мочевинные (карбамидные) МЧ | МЧ | + | – | – | + | + | + | + | + | – | + | – | + |

| Нитроцеллюлозные НЦ | НЦ | + | – | – | + | + | – | – | – | – | + | – | – |

| Перхлорвиниловые ХВ | ХВ | + | – | – | + | + | + | + | + | – | + | + | + |

| Полиуретановые УР | УР | + | – | – | + | + | – | – | + | + | + | – | – |

| Пентафталевые ПФ | ПФ | + | – | – | + | + | – | – | + | – | + | – | + |

| Эпоксиэфирные ЭП | ЭП | + | – | – | + | + | – | – | + | – | + | – | + |

| Полиакрилатные АК | АК | + | – | – | + | + | – | + | – | – | + | – | + |

) Можно ли акриловую краску покрыть лаком» src=»https://www.youtube.com/embed/MXp1QDwT4Fo?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Мне нравитсяНе нравитсяВладимир Лебедев

Специалист по ЛКМ

Задать вопрос

Я эксперт в области производства лакокрасочной продукции

Знаю все о красках и полимерных защитных покрытиях

Могу помочь при выборе подходящего красящего материала и готов ответить на интересующие Вас вопросы

нитро, алкид, синтетика, акрил, металлик

Автор Забытый Автомаляр На чтение 17 мин. Опубликовано

История развития автомобильных эмалей берет начало с тех далеких времен, когда кузова автомобилей ничем не отличались от каретных и красились масляными красками, десятки слоев которых сохли на кузовах в течение нескольких недель. С тех пор автомобильные краски проделали большой путь и сегодня нам предлагают огромный выбор продукции в красивых упаковках с яркими названиями. Попробуем разобраться, какие существуют виды автомобильных эмалей, чем одни краски отличаются от других, а заодно и освежим в памяти основные вехи эволюции автоэмалей.

С тех пор автомобильные краски проделали большой путь и сегодня нам предлагают огромный выбор продукции в красивых упаковках с яркими названиями. Попробуем разобраться, какие существуют виды автомобильных эмалей, чем одни краски отличаются от других, а заодно и освежим в памяти основные вехи эволюции автоэмалей.

«Цвет автомобиля может быть любым, при условии, что этот цвет — черный». На первый взгляд может показаться, что это очередная из странностей своенравного Генри Форда. Но нет, «автомобильный король» вовсе не был ненавистником других цветов — просто в те времена единственным быстросохнущим материалом, который годился для конвейерной окраски транспортных средств был черный натуральный японский лак. Ситуация в корне изменилась с изобретением красок на основе нитроцеллюлозы.

Нитроэмали. От пороха к краскам

Более двухсот лет тому назад, в 1800 году, французский экономист и политический деятель Пьер Дюпон с двумя сыновьями и их семьями иммигрировал в Америку. Оказавшись там, Дюпоны решили открыть пороховой завод. Заниматься этим должен был один из сыновей — Элевтер Дюпон, так как с порохом он был знаком не понаслышке: во Франции он работал на государственной пороховой фабрике под руководством великого Антуана Лавуазье.

Заниматься этим должен был один из сыновей — Элевтер Дюпон, так как с порохом он был знаком не понаслышке: во Франции он работал на государственной пороховой фабрике под руководством великого Антуана Лавуазье.

Сказано — сделано. В 1802 году в штате Делавэр, рядом с городом Уилмингтон, начались работы по строительству новой пороховой фабрики, вскоре после чего по стране начали свое шествие ящики с надписью «DuPont. Explosives» (взрывчатка).

Долгое время Дюпоны занимались только порохом, но на рубеже XX века они решили заняться производством и других товаров. Для этого они построили большую лабораторию и наняли несколько десятков ученых-химиков. Так началась эра революционных открытий, среди которых: первая синтетическая резина (неопрен), первое искусственное волокно (нейлон), целлофан, тефлон, лайкра, кевлар и множество других. Имя DuPont гремело на весь мир.

С историей этих открытий почти совпадает и история развития автомобильных красок. В 1923 году при обработке целлюлозных волокон химики получили первую в мире нитрокраску, совершившую настоящий технологических переворот в автомобильной индустрии. В отличие от масляных красок, которые наносились кистями и сохли черепашьими темпами, нитрокраски можно было наносить с помощью пневматических распылителей, а их высыхание было практически моментальным. Все это привело к гегемонии нитроэмалей в автомобильном мире.

В отличие от масляных красок, которые наносились кистями и сохли черепашьими темпами, нитрокраски можно было наносить с помощью пневматических распылителей, а их высыхание было практически моментальным. Все это привело к гегемонии нитроэмалей в автомобильном мире.

Но были у этих красок и недостатки. Из-за слабого глянца покрытие требовало частой полировки (в двадцатые годы для этого использовались льняные тряпки и полировальные пасты). Да и сам процесс окраски был длительным и трудоемким. Из-за низкого сухого остатка пленка нитроэмали была слишком тонкой и хрупкой, поэтому для получения долговечного покрытия требовалось наносить от 5 до 11 слоев эмали.

К слову, именно так во времена Союза красили правительственные «Чайки» и «Зилы». Покрытия этих «членовозов» насчитывали до 12 слоев! Причем в процессе окраски несение каждого последующего слоя эмали чередовалось с тщательной полировкой предыдущего, а последний слой обязательно обрабатывался восковыми полиролями.

Что и говорить, выкрашенные таким способом автомобили выглядели великолепно. На их поверхности совершенно отсутствовала шагрень, ЛКП давало исключительно красивые, четкие блики и отражения. В дальнейшем, правда, все это дело приходилось почти постоянно подкрашивать и полировать — благо было кому…

На их поверхности совершенно отсутствовала шагрень, ЛКП давало исключительно красивые, четкие блики и отражения. В дальнейшем, правда, все это дело приходилось почти постоянно подкрашивать и полировать — благо было кому…

По такой же технологии окрашивались сравнительно старые модели Роллс-Ройсов, Кадиллаков. Вот так, например, выглядел Cadillac 60 Special 1938 года, окрашенный нитрокраской.

Поговорим о механизме пленкообразования нитрокрасок. Как вы думаете, за счет чего происходит их полимеризация? Вопрос с подвохом — никакой полимеризации в нитрокрасках на самом деле не происходит. Эти краски отверждаются, а точнее просто высыхают, исключительно за счет испарения растворителей. То есть за счет чисто физического процесса.

Полученная после высыхания пленка получается обратимой, отсюда вытекает еще один недостаток нитрокрасок: покрытие имеет низкую стойкость к агрессивным воздействиям, например к бензину и солнечным лучам.

Недостатки нитрокрасок заставили производителей ЛКМ искать способы получить новые, более стойкие и удобные в работе материалы. Хотя несмотря на все минусы нитрокрасок, стоит все же отдать им должное — для своего времени они были очень хороши.

Хотя несмотря на все минусы нитрокрасок, стоит все же отдать им должное — для своего времени они были очень хороши.

Выпускаются нитрокраски, кстати, до сих пор (вы можете определить их по маркировке НЦ). В авторемонте их конечно же почти не используют. В основном их применяют или реставраторы раритетных машин или владельцы старой спецтехники типа тракторов и бульдозеров. И то лишь для того, чтобы как можно дешевле подготовить такую технику к прохождению техосмотра.

Эпоха алкида

Следующий этап в истории покраски автомобилей связан с появлением алкидных эмалей. Произошло это на рубеже 30-40-х годов. В течение следущих 30 лет эти эмали были основным лакокрасочным материалом как на конвейерах автозаводов, так и в ремонтных мастерских. Производство алкидных эмалей велось всеми ведущими производителями ЛКМ, включая таких гигантов как BASF и PPG.

По сравнению с нитрокрасками, «алкиды» имеют ряд технологических преимуществ. Они обладают более высоким сухим остатком, так что наносить по пять-десять слоев эмали уже без надобности, достаточно двух-трех. Нет нужды теперь и в постоянной полировке покрытия — после полного отверждения алкидная эмаль образует необратимую пленку с высокой твердостью, блеском и стойкостью к бензину, маслам, атмосферным осадкам и солнечным лучам.

Нет нужды теперь и в постоянной полировке покрытия — после полного отверждения алкидная эмаль образует необратимую пленку с высокой твердостью, блеском и стойкостью к бензину, маслам, атмосферным осадкам и солнечным лучам.

Что же представляет собой алкидная эмаль? Основой этих красок является алкидная смола — продукт взаимодействия многоатомных спиртов и многоосновных кислот (соедините фрагменты слов alcоhоl (спирт) и acid (кислота) и вы поймете происхождение термина «алкидный»).

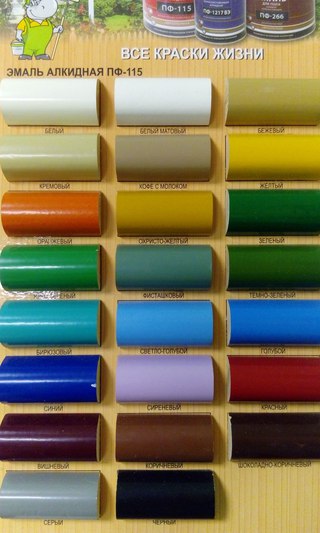

Самыми распространенными алкидными смолами являются глифталевые смолы (продукт взаимодействия глицерина (трехатомного спирта), фталевого ангидрида и растительного масла) и пентафталевые смолы (пентаэритрит (четырехатомный спирт) плюс тот же фталевый ангидрид). На основе этих смол российские производители ЛКМ выпускают лаки и эмали с маркировкой ГФ и ПФ. Вы могли встречать банки с такой маркировкой в хозяйственных или строительных магазинах. Это — классические алкидные материалы.

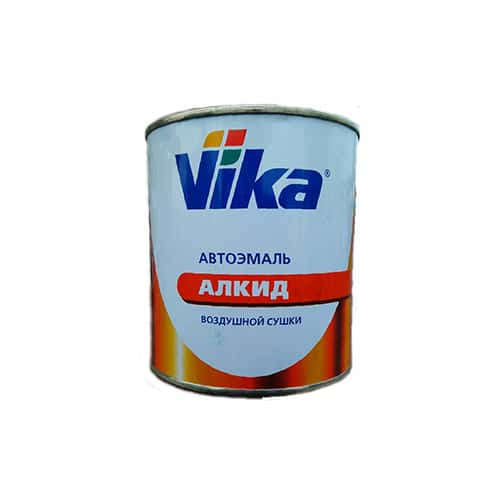

Только не путайте пожалуйста строительные и бытовые алкидные эмали с теми, что предназначены для авторемонта. В качестве примера авторемонтных «алкидов» можно привести эмали небезызвестной финской фирмы Sadolin. Из «наших» можно вспомнить эмаль «Vika-алкид» (Vika-60) от компании «Русские краски».

В качестве примера авторемонтных «алкидов» можно привести эмали небезызвестной финской фирмы Sadolin. Из «наших» можно вспомнить эмаль «Vika-алкид» (Vika-60) от компании «Русские краски».

Отверждение алкидных эмалей происходит в естественных условиях. В этом процессе принимает активное участие кислород воздуха (поэтому такие эмали еще часто называют «эмалями воздушной сушки»). Только в отличие от нитрокрасок, здесь кроме физической сушки (испарение растворителя) параллельно происходит еще один процесс: химическая реакция превращения молекул связующего в полимер.

Чтобы запустить второй, химический процесс, обязательно необходимо взаимодействие двух реакционноспособных компонентов. Один из этих компонентов находится в банке с краской — это раствор алкидной смолы, модифицированный растительным маслом. Растительное масло снабжает продукт «хвостами» высших жирных непредельных кислот, содержащих сопряженные двойные связи.

Второй компонент — кислород воздуха. Он взаимодействует с указанными двойными связями, в результате чего появляются радикалы, «запускающие» реакцию «сшивания». При этом наличие у каждой молекулы алкидного компонента нескольких двойных связей приводит к росту и разветвлению цепи и формированию сетчатых структур, составляющих основу прочной полимерной пленки. Растворить такую пленку после ее полного отверждения невозможно, поэтому она называется необратимой.

При этом наличие у каждой молекулы алкидного компонента нескольких двойных связей приводит к росту и разветвлению цепи и формированию сетчатых структур, составляющих основу прочной полимерной пленки. Растворить такую пленку после ее полного отверждения невозможно, поэтому она называется необратимой.

Алкидные эмали считаются однокомпонентными (они поставляются в одной банке), но с физико-химической точки зрения их вполне можно считать двухкомпонентными, так как в их отверждении всегда участвуют два компонента: алкидная смола и кислород.

Самим механизмом отверждения алкидных эмалей обусловлен и основной их недостаток: очень долгое время отверждения. Поскольку по мере отверждения доступ кислорода внутрь слоя затрудняется, полная полимеризация алкидной эмали по всей глубине наступает в лучшем случае через несколько недель. А пленка, полученная спустя первое время покраски, является результатом лишь первичной полимеризации.

Зато в работе эти эмали неприхотливы, красить ими удобно и легко. Из-за большого содержания растворителей в процессе нанесения быстро формируется поверхностная пленка, поэтому чтобы наделать подтеков — нужно еще постараться. По этим причинам некоторые мастера еще до сих могут применять алкидные эмали в определенных случаях. Например, чтобы быстро и недорого освежить свое подержанное авто перед продажей. Получается красиво, а об остальном предстоит думать уже новому хозяину…

Из-за большого содержания растворителей в процессе нанесения быстро формируется поверхностная пленка, поэтому чтобы наделать подтеков — нужно еще постараться. По этим причинам некоторые мастера еще до сих могут применять алкидные эмали в определенных случаях. Например, чтобы быстро и недорого освежить свое подержанное авто перед продажей. Получается красиво, а об остальном предстоит думать уже новому хозяину…

«Синтетика»

В 1956 году в алкидные смолы начали добавлять меламин. За меламиноалкидными эмалями в обиходе давно закрепилось название: «синтетика». Почему? Одна из версий связана с тем, что при создании алкидной части этих эмалей использовались синтетические жирные кислоты. Выпускаются меламиноалкидные эмали под маркировкой МЛ.

При отверждении этих эмалей также одновременно протекают два процесса: испарение растворителя и образование необратимой пленки. Второй процесс тоже происходит при участии двух компонентов: алкидной составляющей, модифицированной растительным маслом (либо раствора полиэфирной смолы) и меламинформальдегидной смолы. Оба этих компонента изначально находятся в одной банке, до поры до времени не реагируя между собой.

Оба этих компонента изначально находятся в одной банке, до поры до времени не реагируя между собой.

В отличие от классических алкидных эмалей в меламиноалкидных эмалях алкидный компонент содержит мало двойных связей, поэтому он (аликидный компонент) здесь практически не реагирует с кислородом. Но зато этот компонент обязательно содержит звенья с реакционноспособными гидроксильными группами ОН, и при повышении температуры они вступают в реакцию с метилольными группами меламиноалкидной смолы…

Проще говоря, при достаточном нагреве происходит реакция между двумя компонентами, в которой меламинформальдегидная смола выступает в роли отвердителя.

Как правило, для эмалей необходимая температура нагрева составляет 130°С (например, для «Vika-синтал» МЛ-1110). При таком нагреве «эмэлка» сохнет всего 30 минут.

Из-за этой особенности меламиноалкидные эмали еще называют «эмалями горячей сушки». Преимущества такого механизма очевидны: в отличие от отверждения кислородом, здесь полимеризация проходит равномерно на всю толщину слоя. В результате формируется прочная необратимая пленка, которая по своим физическим и визуальным характеристикам мало чем уступает акрилу (о нем поговорим далее) — но лишь при условии высокотемпературной сушки в камере.

В результате формируется прочная необратимая пленка, которая по своим физическим и визуальным характеристикам мало чем уступает акрилу (о нем поговорим далее) — но лишь при условии высокотемпературной сушки в камере.

Поскольку в условиях ремонтной окраски достичь таких высоких температур как на заводе нельзя, для снижения температуры сушки этих эмалей использовались специальные ускорители сушки на изоцианатной основе. Эти своеобразные «отвердители» были хорошим подспорьем для мастеров, красивших «синтетикой».

Зачастую в гаражах красили «синтетикой» и вовсе без сушки. Естественно, про сносное качество покрытия в таком случае можно было и не мечтать, но в условиях дефицита, когда разжиться «МЛ-кой» было задачей непростой, многие были довольны и этим. Да и кроме машины, можно было найти, что ею покрасить. Например катер, дачу, окна, перила…

Эпоха алкидных эмалей и их модификаций продолжалась до середины 70-х годов. Как ни крути, эти материалы, с их долгим временем высыхания и необходимостью горячей сушки, тоже были далеки от идеала. И прогресс пошел дальше…

И прогресс пошел дальше…

Акриловая революция

С акриловыми ЛКМ наши маляры впервые познакомились в начале девяностых, хотя в других странах акрил на тот момент использовался наверное уже лет 30.

Попробуем разобраться, чем же так революционен акрил. Для начала взглянем на тару, в которой продаются эти ЛКМ.

В отличие от эмалей, рассмотренных выше, здесь мы видим перед собой уже не одну, а две банки: в одной — основа, в другой — отвердитель.

Компоненты акриловых ЛКМ, в отличие от меламиноалкидных, хранить в одной емкости не получится, поскольку они тут же вступят в реакцию. Поэтому эти продукты поставляются в двух упаковках, содержимое которых смешивается непосредственно перед применением. Это — двухкомпонентные материалы (2K).

Допустим, мы смешали компоненты и нанесли акриловую эмаль или лак. Чтобы понять, как происходит отверждение, нам нужно познакомиться поближе с каждым из компонентов.

Первый компонент содержит раствор акрилового сополимера. Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров — акриловой и метакриловой кислот и их сложных эфиров. Для нас сейчас важно понимать, что этот сополимер содержит в своем составе звенья с гидроксильными группами ОН. Запомнили.

Это высокомолекулярное вещество, продукт совместной полимеризации акриловых мономеров — акриловой и метакриловой кислот и их сложных эфиров. Для нас сейчас важно понимать, что этот сополимер содержит в своем составе звенья с гидроксильными группами ОН. Запомнили.

Теперь о втором компоненте — отвердителе. В его составе есть полиизоцианат, содержащий изоцианатные группы —N=C=O. Это высоко реакционноспособные соединения, они легко вступают в реакцию с гидроксильными группами ОH. Этот процесс и лежит в основе отверждения акриловых материалов: когда раствор сополимера и отвердитель смешивают, гидроксильная и изоцианатная группа вступают в реакцию по следующей схеме:

Из схемы мы видим, что в результате реакции формируется уретановая связь (конструкция справа от стрелочки). А благодаря тому, что изоцианатные группы имеют вид трехлучевых звездочек (условно), полимер, опять же, получается «пространственно-сшитым».

Изоцианатные группы можно условно изобразить в виде трехлучевых звездочекТаким образом при отверждении акриловой пленки образуется полиуретан (поэтому такие эмали еще называют полиуретановыми или акрил-уретановыми). Именно полиуретан обеспечивает покрытию те великолепные визуальные и потребительские свойства, которыми славятся акриловые материалы.

Именно полиуретан обеспечивает покрытию те великолепные визуальные и потребительские свойства, которыми славятся акриловые материалы.

В описанном механизме и заключается главное отличие акриловых ЛКМ от эмалей предыдущих поколений. Можно сказать, что теперь отверждение ЛКМ превратилось в контролируемую химическую реакцию, благодаря чему маляры перестали зависеть от множества случайных факторов.

Важнейшим преимуществом такого метода на практике стало значительное сокращение времени полного отверждения ЛКМ. Так, при температуре воздуха 20 °С и нормальной влажности, все необратимые изменения в акриловом покрытии заканчиваются за 16-18 часов, а в течение еще нескольких суток ЛКП приобретает максимальную твердость. При температуре 60 °С покрытие полностью полимеризуется уже за 40-60 минут, после чего автомобиль будет полностью готов к полировке.

Двухкомпонентные акрил-уретановые эмали с физико-химическим механизмом отверждения — шаг вперед от нитрокрасок и алкида. Эти материалы позволяют получить лучшее качество покрытия и упростить технологический циклГотовая пленка акриловой эмали обладает высокой твердостью (близкой к твердости стекла), стойким блеском, великолепными эластичностью и износостойкостью. Акрилы устойчивы к воздействию кислот, щелочей и растворителей, обладают отличной адгезией к самым разнообразным поверхностям, стойко переносят воздействие солнечных лучей и атмосферных осадков.

Акрилы устойчивы к воздействию кислот, щелочей и растворителей, обладают отличной адгезией к самым разнообразным поверхностям, стойко переносят воздействие солнечных лучей и атмосферных осадков.

Появление акриловых ЛКМ открыло новую эру в кузовном ремонте, позволив даже в гаражных условиях создавать покрытие, сопоставимое по качеству с заводским. За это всем и полюбился акрил.

Следующий шаг эволюции ЛКМ связан с появлением «эффектных» покрытий.

Еще в эпоху алкида разработчикам ЛКМ пришла идея добавлять в эмаль крохотные частички алюминиевой пудры, которые, как микро-зеркала, отражали бы падающий на них свет и придавали покрытию искрящийся, «металлический» эффект.

Но широкой популярности первые «металлики» не получили. Это были очень недолговечные покрытия, поскольку добавленные в алкидную эмаль алюминиевые чешуйки становились причиной быстрого выцветания и помутнения эмали.

Да и эффектные возможности металликов первого поколения оставляли желать лучшего. Так как это была однослойная (одностадийная) система, невозможно было добиться каких-то впечатляющих визуальных эффектов. Такие «металлики» можно встретить например на старых велосипедных рамах. Разглядеть там металлические включения можно разве что под лупой.

Так как это была однослойная (одностадийная) система, невозможно было добиться каких-то впечатляющих визуальных эффектов. Такие «металлики» можно встретить например на старых велосипедных рамах. Разглядеть там металлические включения можно разве что под лупой.

И тогда производители ЛКМ пошли другим путем: создали двухслойную систему «базовая эмаль + прозрачный лак».

Базовые эмали характеризуются тем, что содержат много растворителя и быстро сохнут, но сами по себе, без лака, они смотрятся достаточно убого, да и стойкость к внешним воздействиям у них скверная. Но стоит нанести лак, как тут же происходит чудесная метаморфоза: покрытие «оживает» и становится сказочно красивым, появляется насыщенность и глубина цвета.

Двухслойные покрытия оказались не только красивее, но и долговечнее, прочнее. Цветной слой ведь находится под прочным лаковым панцирем, который надежно защищает покрытие от агрессивных внешних воздействий, особенно от солнечного света (безжалостного разрушителя полимеров).

С химической точки зрения прозрачные лаки похожи на вышеописанные акриловые ЛКМ, с очевидным отличием — отсутствием цветовых пигментов. Лаки могут быть не только глянцевыми, но и матовыми. А есть даже с регулируемым блеском.

Что же до базовых эмалей, то их могут производить по-разному. Распространенным вариантом является комбинация полиэфира, ацетобутирата целлюлозы (напоминает НЦ, только устойчив к ультрафиолету в отличие от нитроцелюлозы) и меламинформальдегидной смолы (напоминает МЛ-ку).

Поначалу в базовые эмали добавляли только алюминий, но в конце 80-х годов в качестве эффектных пигментов стали применять частички обработанной слюды. Так появились краски с эффектом «перламутр» — похожие на «металлик», но с более нежным, спокойным блеском. В отличие от плоских частиц алюминия, отражающих солнечный свет под определенным углом, «перламутровые» частички рассеивают падающий свет, что и дает эффект благородного, «матового» блеска.

Совершенствование эффектных возможностей ЛКП продолжается постоянно. Если раньше предметом роскоши были металлики с модными названиями «мокрый асфальт» или «брызги шампанского», то сегодня на рынке представлены и трехслойные «перламутры», и «ксираллики», и «хамелеоны». А что будет дальше — вообще неизвестно.

Если раньше предметом роскоши были металлики с модными названиями «мокрый асфальт» или «брызги шампанского», то сегодня на рынке представлены и трехслойные «перламутры», и «ксираллики», и «хамелеоны». А что будет дальше — вообще неизвестно.

Борьба за экологию. Эмали на водной основе

Любая автомобильная краска состоит из трех основных компонентов: пигмента, смолы и растворителя. Последний, как известно, является веществом токсичным.

Со второй половины 80-х годов борьба за экологию затронула лакокрасочную индустрию, в результате чего химики стали искать способы сокращения вредных выбросов при покраске и производстве ЛКМ.

Добиться этого можно было двумя способами. Первый — увеличить в ЛКМ процентное содержание сухого остатка. Так родились материалы HS (high solid), в которых содержание сухого остатка составляет 55—65%, а затем и VHS/UHS (very high solid и ultra high solid), где этот процент достигает восьмидесяти.

Появление высоконаполненных материалов было продиктовано не только экологическими, но и практическими соображениями. HS-материалы обладают большей вязкостью, поэтому для достижения рекомендованной толщины покрытия их можно наносить в полтора слоя вместо двух (как на MS), а расход материала при этом сокращается на 30%.

HS-материалы обладают большей вязкостью, поэтому для достижения рекомендованной толщины покрытия их можно наносить в полтора слоя вместо двух (как на MS), а расход материала при этом сокращается на 30%.

Второй способ, к которому пришли химики в попытках сделать ЛКМ еще более экологичными: заменить органические растворители водой.

В первую очередь «под воду» начали переделывать базовые эмали, так как в их составе содержится больше всего растворителей. Сделать это оказалось не так просто. Пришлось переделывать и смолы, и добавки, и пигменты. Почему? Потому что вода, в отличие от органических растворителей, имеет абсолютно другие свойства. Например, растворять смолу ЛКМ она не может (такой раствор выйдет мутным, а не прозрачным).

По этой причине при изготовлении ЛКМ на водной основе смолу превращают в эмульсию. Такая эмульсия представляет собой дисперсии мельчайших частиц смолы в воде. Только так вода, выступая в роли дисперсионной среды, будет успешно понижать вязкость ЛКМ.

Примеры эмульсий постоянно окружают нас в быту. Тот же майонез, кетчуп или молоко. На примере этих продуктов питания можно наглядно продемонстрировать некоторые свойства водно-дисперсионных ЛКМ. Что произойдет, если взять, к примеру, майонез, и сначала заморозить его, а потом разморозить? Продукт расслоится на фракции, после чего перемешать его в однородную эмульсию уже не получится.

Похожим образом ведут себя при заморозке и водные ЛКМ. После размораживания у них меняется цвет, материал становится мутным вместо прозрачного. Также может измениться консистенция (появляются комочки).

Отсюда главное требование к «водным» материалам: их температура ни в коем случае не должна опускаться ниже +5 °С. Чтобы это обеспечить в наших погодных условиях, для хранения этих материалов необходимы отапливаемые склады, а для перевозки — теплые фуры.

ONYX HD — попытка концерна BASF решить проблему морозоустойчивости водорастворимых материалов. В составе цветовых компонентов ONYX HD нет воды, поэтому они не боятся мороза и не меняют своих свойств после оттаивания. Остальные компоненты системы — биндер и растворитель — во избежание расслоения после заморозки поставляются в достаточно больших канистрах. Такие защитить от холода легче, чем мелкие баночки цветовых компонентов.

Остальные компоненты системы — биндер и растворитель — во избежание расслоения после заморозки поставляются в достаточно больших канистрах. Такие защитить от холода легче, чем мелкие баночки цветовых компонентов.Краски на водной основе уже вовсю используются как на конвейерах, так и в автосервисах. И не только краски, а и лаки, грунты, антигравийные покрытия.

В работе водные ЛКМ, в частности базовые покрытия, зарекомендовали себя превосходно: они легко наносятся, обладают отличной укрывистостью, в отличие от органорастворимых баз, практически не дают «яблочности» и полос.

Разработчики водных ЛКМ потратили немало усилий для сохранения их технологической преемственности, поэтому при переходе на воду не приходится кардинально ломать привычные технологии или использовать принципиально другой инструментарий. Хотя определенные изменения, конечно, потребуются.

Вот такой путь проделали автомобильные краски менее, чем за сто лет своей эволюции. От обратимой нитроцеллюлозной пленки и отверждаемого кислородом алкида, до прочной полиуретановой сетки акрила, фантастических эффектных покрытий и экологичных водорастворимых материалов.

Но производители ЛКМ останавливаться на этом не собираются. Что они смогут предложить далее? Поживем — увидим.

От алкида до акрила — Технологии

Нитроцеллюлозные материалыЧаще всего их называют просто: НЦ-материалы. Само название определяет состав продукта, ибо изготовлены они на основе нитроцеллюлозы. Состав не очень сложен, краски на основе НЦ-материалов просты в изготовлении, а поэтому дешевы. А поскольку и нанесение их на поверхности не требует от исполнителя ни специально оборудованного помещения, ни профессиональных знаний и навыков, эти материалы используются и поныне, несмотря на свой почтенный возраст. В основном это зона бытового использования, а что касается сектора авторемонта, тут использование этих материалов достаточно ограниченно — ремонт старых тракторов, бульдозеров самосвалов и прочей спецтехники, которая не требует высокого эстетического восприятия и серьезной защиты. Главная цель, преследуемая их владельцами, — максимально дешево пройти ежегодный техосмотр, и только.

Судите сами: материал можно наносить при температурах чуть выше нуля, он очень быстро сохнет, при этом наделать потеков — это еще нужно постараться. И все же из авторемонта он безвозвратно ушел. Почему?

На сегодня использование нитроэмалей в ремонте легкового автотраспорта ограничено лишь дизайнерским сектором, да и то с обязательным перекрыванием акриловыми лаками.

Второй монстр лакокрасочной промышленности — несколько помоложе, лет так на 60, а в нашей стране используется с 70-х годов прошлого века.

Алкидные материалы

Среди наиболее распространенных алкидов — смолы, получаемые из фталевой кислоты и глицерина или пентаэритрита, называемые, соответственно, глифталевыми смолами (глифталями) и пентафталевыми смолами (пентафталями). (Помните краски с российскими обозначениями ПФ и ГФ — продукты, представленные в строительных и хозяйственных магазинах наиболее широко? Только не надо путать автоэмали с красками бытового назначения. Это абсолютно разные вещи, хоть и с похожей основой, — все равно что сравнивать картофель с крахмалом.)

Они-то и образуют антикоррозийные и атмосферостойкие покрытия. Если правильно подготовить поверхность и соблюсти все технологические тонкости, то поверхности, покрытые алкидными материалами, благополучно — и, самое главное, гарантированно — просуществуют более пяти лет, что для материалов с такой низкой ценой очень даже неплохо. Вот только из авторемонтной отрасли они ушли навсегда, поскольку недостатки алкидных эмалей явно перевешивают их достоинства.

Они-то и образуют антикоррозийные и атмосферостойкие покрытия. Если правильно подготовить поверхность и соблюсти все технологические тонкости, то поверхности, покрытые алкидными материалами, благополучно — и, самое главное, гарантированно — просуществуют более пяти лет, что для материалов с такой низкой ценой очень даже неплохо. Вот только из авторемонтной отрасли они ушли навсегда, поскольку недостатки алкидных эмалей явно перевешивают их достоинства.Начнем с недостатков.

Самый большой минус алкидных эмалей по сравнению с современными материалами — крайне долгое время полимеризации. Первичное высыхание алкидных материалов происходит только за счет испарения летучих веществ из лакокрасочного материала, которое и приводит к сшиванию молекул связующего в молекулярные цепочки. Причем чем выше температура нагрева, тем этот процесс происходит быстрее. После высыхания образуется достаточно тонкая пленка, поскольку эти материалы содержат большое количество растворителя. Но эта пленка — всего лишь результат первичной полимеризации.

Полная полимеризация по всей глубине материала наступит лишь спустя пару недель, причем в лучшем случае, а в худшем — через полгода, иногда и более. Это зависит от тех условий, в которых находится окрашенная поверхность, — они напрямую влияют на максимальный выход сольвентов.

Полная полимеризация по всей глубине материала наступит лишь спустя пару недель, причем в лучшем случае, а в худшем — через полгода, иногда и более. Это зависит от тех условий, в которых находится окрашенная поверхность, — они напрямую влияют на максимальный выход сольвентов.Более того, алкидные смолы после высыхания приобретают желтоватый оттенок. Поэтому при колеровке приходится делать значительные корректировки, что существенно усложняет процесс работы с этими материалами. И если имелась необходимость в полировании, то приступить к этому процессу можно только после полной полимеризации, то есть не ранее чем через месяц после окраски. Согласитесь, что это не совсем удобно.

Иначе говоря, все остатки можно спокойно разливать по баночкам, чтобы воспользоваться при необходимости в течение года, не опасаясь, что материал придет в негодность.

Иначе говоря, все остатки можно спокойно разливать по баночкам, чтобы воспользоваться при необходимости в течение года, не опасаясь, что материал придет в негодность.И последнее: все алкидные эмали ввиду большого содержания в них растворителей очень быстро образуют поверхностную пленку, которая удерживает материал от срыва в «потек», что для непрофессиональных или, скажем так, малоопытных маляров крайне важно.

Так почему же от применения алкидных материалов а авторемонте отказались? Хоть это и покажется странным для маляров, основным критерием невостребованности стала высокая токсичность алкидов. Ну, кто работал этим чудом, знает, как оно пахнет — до рези в глазах. Так что настойчивые требования «зеленых», думается вполне законны и обоснованны, тем более что к этому времени уже появились более экологичные и, что самое главное для исполнителей, более удобные материалы на основе акриловых смол.

Акриловые материалы

Акриловые материалы, применяемые в авторемонте, — это растворы на основе высококачественных акриловых смол, как в чистом виде, так и модифицированных различными полимерами для придания материалам каких-то специальных или дополнительных свойств, в органических растворителях.

Главное их отличие от других материалов состоит в совершенно иной схеме полимеризации. Полимеризацию акриловых двухкомпонентных материалов обусловливает исключительно химическая реакция между акриловой смолой и отвердителем на основе изоцианатов. Растворитель в этом случае добавляется только для получения требуемой вязкости. Это позволяет значительно сократить не только время сушки материала, но и период, необходимый для его полной полимеризации. Считается, что необратимые изменения во всех акриловых эмалях и лаках при сушке в естественных условиях, то есть при температуре около 20 оС и нормальной влажности, завершаются за 14, максимум — 18 часов. Максимальная твердость набирается еще в течение нескольких суток, в зависимости от того, чем модифицирована эмаль.

Предваряя вопрос, чем отличается акриловый лак от акриловой же эмали, скажем, что все эмали готовятся на основе лаков. Эмаль — это тот же лак, только цветной, модифицированный различными цветовыми пигментами, а поэтому и обладающий теми же свойствами.

Есть небольшие различия в нанесении материалов, особенно это касается эмалей, имеющих сложный цветовой состав, как, например, «баклажан» или «гранат» из ВАЗовской палитры, но они несущественны и определяются лишь будущими возможными действиями для устранения дефектов ЛКП — например, удаления сорности с последующей полировкой. На этих особенностях мы остановимся чуть позднее, когда будем рассматривать проблемы, возникающие при работе с акрилами.

Есть небольшие различия в нанесении материалов, особенно это касается эмалей, имеющих сложный цветовой состав, как, например, «баклажан» или «гранат» из ВАЗовской палитры, но они несущественны и определяются лишь будущими возможными действиями для устранения дефектов ЛКП — например, удаления сорности с последующей полировкой. На этих особенностях мы остановимся чуть позднее, когда будем рассматривать проблемы, возникающие при работе с акрилами.Условно все акриловые материалы можно разбить на несколько групп по содержанию в них сухого остатка (не путать с VOC — содержанием в материале летучих веществ, измеряемого в граммах на литр. Так уж повелось: в Европе меряют то, что испарилось, а у нас — что осталось. Опять-таки срабатывает наш российский менталитет). Существуют четыре основные группы материалов: LS, MS, HS и VHS или UHS. Первые (от английского термина low solid, обозначающего низкий уровень наполненности) сегодня официально практически никем не производятся, поскольку законодательно запрещены.

Чтобы стало более понятно, о чем речь, поясним на бытовом примере. Сколько ложек сахара может раствориться в стакане чая? (Те, кто не любят сладкое, пусть довольствуются солью.) Пять, шесть, семь? В любом случае, наступит момент предельной концентрации сахара в чае, когда он перестанет растворяться. Кипяток (в данном случае) — для сахара идеальный растворитель. Сверх того, что уже растворилось, в нем ничего не растворится по определению. Если перенести эту картинку на полимеры (сахар) и сольвенты (кипяток), то, думаю, все становится предельно понятным.

Чтобы стало более понятно, о чем речь, поясним на бытовом примере. Сколько ложек сахара может раствориться в стакане чая? (Те, кто не любят сладкое, пусть довольствуются солью.) Пять, шесть, семь? В любом случае, наступит момент предельной концентрации сахара в чае, когда он перестанет растворяться. Кипяток (в данном случае) — для сахара идеальный растворитель. Сверх того, что уже растворилось, в нем ничего не растворится по определению. Если перенести эту картинку на полимеры (сахар) и сольвенты (кипяток), то, думаю, все становится предельно понятным. Выше наполнить материал уже просто невозможно.

Выше наполнить материал уже просто невозможно.Естественно, данные эмали обладают физическими свойствами, несколько отличающимися от свойств HS- и MS-материалов. Почему? Если у HS- и MS-материалов при изменении температуры колебание величин вязкости практически незаметно, то у высоконаполненных UHS-материалов она видна невооруженным взглядом. Дело в том, что у высоконаполненных материалов концентрация полимера настолько высока и на единицу объема приходится такое огромное количество молекул, упакованных как сельдь в бочке, что это уже не может не повлиять на вязкость, и данный факт надо непременно учитывать при работе с UHS-материалами. Любая попытка нанести подобные материалы в розлив для снижения шагрени может обернуться наплывами и потеками. При сушке, когда температура начинает резко ползти вверх, молекулярные связи ослабевают, и материал, повинуясь законам физики, стремится занять больший объем. Отсюда и первый совет при работе с такими материалами:

Высоконаполненные материалы наносятся в полтора слоя.

Первый — очень тонкий, на уровне тумана, слой — по сути, адгезионный, необходим для пропитки базы. Второй, основной, наносится, в отличие от MS- и HS-материалов, без выдержки. Зато потом во избежание потеков и «закипания» потребуется более длительная, не менее 20 минут, выдержка с обязательным воздухообменом подогретого воздуха на уровне 22 000 м3/ч, чтобы все сольвенты успели выйти из материала до начала полимеризации верхней пленки.

Первый — очень тонкий, на уровне тумана, слой — по сути, адгезионный, необходим для пропитки базы. Второй, основной, наносится, в отличие от MS- и HS-материалов, без выдержки. Зато потом во избежание потеков и «закипания» потребуется более длительная, не менее 20 минут, выдержка с обязательным воздухообменом подогретого воздуха на уровне 22 000 м3/ч, чтобы все сольвенты успели выйти из материала до начала полимеризации верхней пленки.Второй совет: дайте материалу набрать ту температуру, при которой вы будете с ним работать.

Третья подсказка: всегда наносите материал с небольшой шагренью («апельсиновой коркой»), за 20 минут выдержки он благополучно растечется.

И последнее: приступать к полированию — при необходимости — надо уже через час после остывания поверхности, Ибо, как показывает практика, потом UHS-материалы набирают такую твердость, что эта достаточно простая операция может превратиться в долгую мучительную процедуру.

Вообще, все развитие современных лакокрасочных материалов для авторемонта в последние десять лет направляется, как это ни странно, не самими авторемонтниками, а требованиями экологов — разумеется, не без веских на то оснований.

Уже сейчас в Европе MS- и HS-материалы законодательно запрещены к использованию. На очереди — UHS-материалы. Потихоньку все идет к тому, что в очень скором времени весь мир перейдет на использование высокоэкологичных водоразбавимых эмалей и лаков.

Уже сейчас в Европе MS- и HS-материалы законодательно запрещены к использованию. На очереди — UHS-материалы. Потихоньку все идет к тому, что в очень скором времени весь мир перейдет на использование высокоэкологичных водоразбавимых эмалей и лаков.Водоразбавимые эмалевые краски

Говорить о применении водоразбавимых эмалей в России, думается, пока рано. Это очень ограниченный перечень станций техобслуживания автомобилей премиум-класса, причем такое применение обусловлено в основном требованиями автопроизводителя к своим дилерам. Желание самих авторемонтников осваивать и применять новые материалы у нас пока находится где-то в зародышевом состоянии. Во-первых, это действительно совершенно новые материалы, которые, в свою очередь, требуют применения только современного окрасочного оборудования, камер окраски, более требовательны к подготовке поверхностей под окраску и так далее, и, разумеется, более профессионально подготовленного персонала. У нас же большинство СТО строились и оснащались в 70–80-е годы прошлого столетия. Иными словами, авторемонтники, даже имея желание перейти на работу с более современными материалами, поневоле сталкиваются с серьезными финансовыми затратами. Более того, пока и сами материалы совсем не дешевы, имеются и существенные ограничения в их транспортировке и хранении.

Иными словами, авторемонтники, даже имея желание перейти на работу с более современными материалами, поневоле сталкиваются с серьезными финансовыми затратами. Более того, пока и сами материалы совсем не дешевы, имеются и существенные ограничения в их транспортировке и хранении.

Но не будем о грустном. Будет и на нашей улице праздник (во всяком случае, для экологов уж точно). Поговорим лучше о составе этих эмалей, иначе говоря, — что это, собственно, за фрукт такой?

По сути, это те же акрилы, но эмульгированные в водном растворе. Каждая частичка материала как бы окутана тончайшей латексной оболочкой. Как только материал попадает на поверхность, оболочка распадается, и остается уже знакомый нам акрил в чистом виде.

Вода (разумеется, не из-под крана, а дистиллированная) служит только для переноса материала. Собственно, наличие воды и определяет все повышенные требования. Детали краскораспылителей должны быть изготовлены из материалов, которые не должны подвергаться коррозии. Чтобы снизить время сушки водоразбавимых красок, окрасочно-сушильная камера должна обладать воздухообменом от 24 000 м3/ч и выше. Кроме того, эти материалы очень требовательны к чистоте подготовленных под окраску поверхностей. Это и понятно, ведь они не содержат сольвентов, способных частично подрастворить в себе остатки жировых соединений. Так что привычными обезжиривателями уже не обойтись, поневоле придется применять и специальные.

Чтобы снизить время сушки водоразбавимых красок, окрасочно-сушильная камера должна обладать воздухообменом от 24 000 м3/ч и выше. Кроме того, эти материалы очень требовательны к чистоте подготовленных под окраску поверхностей. Это и понятно, ведь они не содержат сольвентов, способных частично подрастворить в себе остатки жировых соединений. Так что привычными обезжиривателями уже не обойтись, поневоле придется применять и специальные.

Все, кто пробовали работать с «водными» эмалями, отмечают чрезвычайную легкость нанесения, полное отсутствие таких дефектов, как «облачность» и несоответствие тона. Эти свойства определены несколько иным, по сравнению с обычными акрилами, качеством цветных пигментов. Их измельчение при изготовлении доводится до 1,0–1,5 микрон против 10–15 у акрилов. Соответственно, в разы повышается укрывистость эмали, а благодаря долгому процессу предварительной сушки металлизированные частички пигмента успевают расположиться не абы как, а правильно, то есть строго параллельно поверхности.

В общем, что бы ни говорили, за этими материалами будущее.

Основные проблемы

Самая большая часть проблем в ремонтной окраске автомобиля создается самими малярами, и пути их решения видятся прежде всего не в том, чтобы научиться их исправлять (это умение придет само собой), а в том, чтобы таких ситуаций не создавать. Уж сколько твердили, что в окраске мелочей не бывает, что даже незначительный, на первый взгляд, промах может в дальнейшем вызвать серьезную «головную боль», а ошибок, увы, меньше не становится. Конечно, если ошибки делают по незнанию, то это, как говорится, полбеды. Всегда можно помочь и словом, и делом, было бы понимание. Хуже, когда грубейшие ошибки совершают осознанно, а вину за то, что «не получилось», возлагают на кого угодно, только не на себя. Научить таких маляров грамотному и аккуратному обращению с технологией в состоянии лишь, пожалуй, тяжелая дубина «счастливого» клиента.

Начнем с особенностей нанесения НЦ-эмалей с последующим закрыванием их 2К акриловыми лаками. В авторемонте иногда встречаются ситуации, требующие либо воссоздать какие-то элементы декора (например, параллельные линии разных цветов), либо, наоборот, их создать (все зависит от фантазии клиента), а применение акриловых эмалей затруднительно или невозможно. В любом случае, мы получаем двуслойное покрытие, где НЦ-эмаль выступает в роли базы, а лак — финишного покрытия. (Мы нарочно абстрагировались от стандартного лакокрасочного покрытия «база — лак», так как сейчас в качестве базы в производстве и ремонте используют большей частью 1К акриловые эмали, при этом все требования к сушке (20–25 минут при 23 оС) и толщине слоя (30–40 микрон) сохранились неизменными.) Отсюда и предъявляемые требования: с момента нанесения базы до нанесения лака должно пройти не более часа, максимум — двух. Если прошло больше времени, эмаль должна в обязательном порядке проматирована скотч-брайтом либо другими материалами для матирования с градацией абразива не ниже Р1200–1500. Это требование необходимо для создания необходимой адгезии между эмалью и лаком.

В авторемонте иногда встречаются ситуации, требующие либо воссоздать какие-то элементы декора (например, параллельные линии разных цветов), либо, наоборот, их создать (все зависит от фантазии клиента), а применение акриловых эмалей затруднительно или невозможно. В любом случае, мы получаем двуслойное покрытие, где НЦ-эмаль выступает в роли базы, а лак — финишного покрытия. (Мы нарочно абстрагировались от стандартного лакокрасочного покрытия «база — лак», так как сейчас в качестве базы в производстве и ремонте используют большей частью 1К акриловые эмали, при этом все требования к сушке (20–25 минут при 23 оС) и толщине слоя (30–40 микрон) сохранились неизменными.) Отсюда и предъявляемые требования: с момента нанесения базы до нанесения лака должно пройти не более часа, максимум — двух. Если прошло больше времени, эмаль должна в обязательном порядке проматирована скотч-брайтом либо другими материалами для матирования с градацией абразива не ниже Р1200–1500. Это требование необходимо для создания необходимой адгезии между эмалью и лаком. В противном случае лак в процессе эксплуатации слезет «чулком». (В конце 90-х многие владельцы новых «десяток» могли наблюдать такой дефект воочию на бамперах уже через месяц-другой эксплуатации.)

В противном случае лак в процессе эксплуатации слезет «чулком». (В конце 90-х многие владельцы новых «десяток» могли наблюдать такой дефект воочию на бамперах уже через месяц-другой эксплуатации.)

Если для нитроэмалей нанесение акриловых лаков рекомендовано для защиты от ультрафиолета и других агрессивных воздействий окружающей среды, то на алкидные эмали акриловый лак класть ни в коем случае нельзя. Это категорически запрещают практически все производители ЛКМ, указывая на эту особенность в технических характеристиках своих материалов отдельной строкой. При этом абсолютно неважно, насколько эмаль высушена, имеет место простая и банальная несовместимость материалов.

Главными факторами полимеризации алкидных эмалей являются температура и время, то есть чем ниже температура, тем дольше будет идти процесс высыхания и наоборот. Причем для ремонтных эмалей нагрев ограничен планкой 60–70 оС. Использование всяческих ускорителей (активаторов) сушки требует очень аккуратного применения, поскольку во многих системах при добавлении активаторов дальнейшее разбавление эмали либо не рекомендуется, либо и вовсе запрещено. Очень может статься, что при невыполнении этих рекомендаций эмаль вообще не высохнет либо высохнет очень быстро, но при этом практически полностью потеряет блеск.

Очень может статься, что при невыполнении этих рекомендаций эмаль вообще не высохнет либо высохнет очень быстро, но при этом практически полностью потеряет блеск.

Второй момент: алкидные эмали — тонкослойные, то есть для создания стандартной толщины в 50 микрон требуется нанести не менее трех-четырех слоев материала. Понятно, что каждый маляр хочет сделать свою работу быстрее, и в итоге значительно сокращается время межслойной выдержки, что чревато «закипанием».

По большому счету, соблюдение толщины рабочего слоя актуально для любых материалов. Слава богу, современные краскораспылители позволяют маляру — разумеется, при выполнении всех необходимых настроек — легко добиться необходимой толщины, не слишком задумываясь, сколько же там на самом деле. Необходимо лишь помнить, что между нанесением слоев обязательно должна присутствовать выдержка, что количество слоев определено производителем материала и, само собой, многократно проверено в лабораторных условиях. Попытка нанести побольше эмали или лака, например под будущую полировку, обычно дает эффект, обратный желаемому. В лучшем случае придется увеличить время сушки и время, необходимое для того, чтобы материал набрал необходимую твердость, а это уже не часы, а долгие дни и, возможно, недели. В худшем — полимер сошьется некорректно, с твердостью материала придется распрощаться навсегда, а посему ни о каком глянце даже мечтать не придется. Полируй не полируй — все равно материал будет матовым. Поэтому под полировку лак лучше класть тонкими слоями, но выдержку давать как для нормального слоя. Оптимально для этих целей использовать эмали и лаки, не требующие разбавления. Они прощают нанесение и в пять, и в шесть слоев. Кстати, такая техника нанесения особенно актуальна, когда мы имеем дело с красками со сложным цветовым составом. Ведь, полируя, мы снимаем до 10 микрон материала. И очень может быть, что именно в этих микронах окажутся пигменты определенного цветового тона, входящего в состав краски. В итоге легко могут образоваться пятна, заметно отличающиеся от основного тона. Нанесение же нескольких тонких слоев поможет такой проблемы избежать.

В лучшем случае придется увеличить время сушки и время, необходимое для того, чтобы материал набрал необходимую твердость, а это уже не часы, а долгие дни и, возможно, недели. В худшем — полимер сошьется некорректно, с твердостью материала придется распрощаться навсегда, а посему ни о каком глянце даже мечтать не придется. Полируй не полируй — все равно материал будет матовым. Поэтому под полировку лак лучше класть тонкими слоями, но выдержку давать как для нормального слоя. Оптимально для этих целей использовать эмали и лаки, не требующие разбавления. Они прощают нанесение и в пять, и в шесть слоев. Кстати, такая техника нанесения особенно актуальна, когда мы имеем дело с красками со сложным цветовым составом. Ведь, полируя, мы снимаем до 10 микрон материала. И очень может быть, что именно в этих микронах окажутся пигменты определенного цветового тона, входящего в состав краски. В итоге легко могут образоваться пятна, заметно отличающиеся от основного тона. Нанесение же нескольких тонких слоев поможет такой проблемы избежать.

Говоря о зависимости появления всевозможных пятен от толщины слоя нанесенного материала, стоит упомянуть и случай, когда, наоборот, лак уложен слишком тонко, в один слой. В этом случае при полировке легко добраться до базы — и вот оно, пятно. Ведь у «просто базы» и «базы под лаком» слишком разное отражение света. А это уже брак, такую деталь придется перекрасить либо полностью, либо «в переход».

Несколько слов о технике окраски «переходом». Ее применяют либо тогда, когда нет необходимости в окраске всей детали, то есть повреждение имеет локальный характер, либо когда тон краски слишком сложный для точного колерования. В этом случае окраска плавным переходом позволяет сгладить резкие границы цветопередачи между оригиналом и ремонтной эмалью. Причем граница перехода определяется под углом, максимально приближенным к горизонтали. Почему по горизонтали? Так устроен человеческий глаз, что даже при четком горизонтальном разделе, в отличие от невнятного вертикального раздела, различие в цвете между деталями, окрашенными оригинальной и ремонтной краской, будет минимально. Но поскольку таких мест на кузове автомобиля не так уж много, то в основном граница проводится по диагонали ремонтной детали, либо, если есть такая возможность, в самом узком месте

Но поскольку таких мест на кузове автомобиля не так уж много, то в основном граница проводится по диагонали ремонтной детали, либо, если есть такая возможность, в самом узком месте

Думается, нет нужды описывать весь процесс подготовки и собственно окраски переходом. Это займет слишком много времени и места. Ограничимся лишь основными отличительными свойствами. Главное отличие между техникой окраски переходом по «акрилу» и металлизированного покрытия «база — лак» заключается в сложности нанесения базы, чтобы зерно расположилось правильно, максимально параллельно поверхности, что при тонком распылении удается не всегда. Для облегчения реализации этого процесса была создана так называемая бесцветная база — очень «долгий» разбавитель, при нанесении на который собственно базы зерно успевает развернуться правильно. В итоге мы имеем окрашенную ремонтной краской деталь без дополнительного колерования, один в один с цветом оригинала, — во всяком случае, так видится человеческому глазу.

Продолжая тему проблем с нанесением ЛКМ, мы подошли к косвенным, но отнюдь не маловажным параметрам при окраске: температуре, влажности, качеству подаваемого из компрессора воздуха.

Начнем с температуры. Важно соблюдать температурный режим не только для того помещения, где будет производиться окраска, но и для поверхностей деталей, и для наносимого материала. К примеру, нанесение материала с нормальной температурой на холодную деталь грозит образованием повышенной шагрени, а наоборот — потеков. Поэтому лучше не спешить, а дать время и материалу, и деталям набрать рабочую температуру. Кроме того, подготовка материала подразумевает замер вязкости, а она определяется при 20–23 оС или, как вариант, при температуре окраски.

О влажности можно сказать только одно: она не должна превышать 80–82 %. Несоблюдение этого параметра может обернуться снижением блеска высохшей эмали вплоть до помутнения.

Подготовка сжатого воздуха для окраски заключается, как правило, в двухступенчатой очистке его от всевозможных примесей с последующим удалением содержащихся в воздухе масел и влаги при помощи специальных влагомаслоотделителей. Самый простой тип таких устройств представляет статичную турбину, размещенную в колбе с фильтрующим элементом. Воздух, проходя через турбину, закручивается, более тяжелые частицы масла и воды под действием центробежных сил оказываются на стенках колбы, а потом удаляются через специальное сливное отверстие. Такие приборы наиболее распространены, но их эффективность далека от идеальной. Более серьезными устройствами для удаления влаги являются силикагелевые осушители. Они позволяют удалить масла и влагу на 99,9 %. Такие устройства используются на большинстве крупных и средних СТО. Самыми же производительными, но и самыми дорогими являются осушители холодильного типа. В них нет сменных элементов очистки воздуха, и потому они лишены недостатков первых двух устройств. Влага добывается из воздуха путем искусственного создания «точки росы». Используются в основном на крупных предприятиях, требующих высокого потребления очищенного воздуха.

Воздух, проходя через турбину, закручивается, более тяжелые частицы масла и воды под действием центробежных сил оказываются на стенках колбы, а потом удаляются через специальное сливное отверстие. Такие приборы наиболее распространены, но их эффективность далека от идеальной. Более серьезными устройствами для удаления влаги являются силикагелевые осушители. Они позволяют удалить масла и влагу на 99,9 %. Такие устройства используются на большинстве крупных и средних СТО. Самыми же производительными, но и самыми дорогими являются осушители холодильного типа. В них нет сменных элементов очистки воздуха, и потому они лишены недостатков первых двух устройств. Влага добывается из воздуха путем искусственного создания «точки росы». Используются в основном на крупных предприятиях, требующих высокого потребления очищенного воздуха.

С очисткой воздуха, думается, все ясно. А вот вопросов по выбору компрессора — устройства для приготовления сжатого воздуха — по-прежнему достаточно много. Все происходит от неправильного выбора компрессора. Их сейчас в продаже немыслимое множество, немудрено и запутаться. Так вот, основным критерием в выборе компрессора должна служить его производительность, то есть способность производить то или иное количество сжатого воздуха в минуту. Например, стандартный окрасочный пистолет потребляет от 300 до 450 литров воздуха в минуту. То есть для одного окрасочного поста потребуется компрессор производительностью от 500 до 700 литров в минуту. Размер ресивера компрессора влияет лишь на сглаживание пульсаций при сжатии воздуха и позволяет компрессору изредка «отдыхать».

Их сейчас в продаже немыслимое множество, немудрено и запутаться. Так вот, основным критерием в выборе компрессора должна служить его производительность, то есть способность производить то или иное количество сжатого воздуха в минуту. Например, стандартный окрасочный пистолет потребляет от 300 до 450 литров воздуха в минуту. То есть для одного окрасочного поста потребуется компрессор производительностью от 500 до 700 литров в минуту. Размер ресивера компрессора влияет лишь на сглаживание пульсаций при сжатии воздуха и позволяет компрессору изредка «отдыхать».

Да, в техническом описании компрессора обычно указывается производительность агрегата на всасывании (ну, им так удобно), что не отображает реальных цифр. Поэтому рекомендуем от этих показателей смело отнять процентов так 25–30 — вот эта цифра будет уже ближе к истине.

В заключение хотелось бы привести ответы на наиболее часто задаваемые вопросы. Итак, можно ли на акриловую эмаль класть акриловый лак?

Можно. Но нужно ли? Блеска больше, чем есть, не будет точно. Глубина цвета? Может быть, но при увеличении затрат и времени более чем вдвое вряд ли это будет кому-то интересно. Уже отмечалось, что акриловая эмаль — тот же лак, только модифицированный цветовыми пигментами. Так что в вашем случае получается «масло масляное». Но, если уж очень хочется, рекомендую наносить лак на эмаль «по-мокрому», Хоть на сушке сэкономите.

Глубина цвета? Может быть, но при увеличении затрат и времени более чем вдвое вряд ли это будет кому-то интересно. Уже отмечалось, что акриловая эмаль — тот же лак, только модифицированный цветовыми пигментами. Так что в вашем случае получается «масло масляное». Но, если уж очень хочется, рекомендую наносить лак на эмаль «по-мокрому», Хоть на сушке сэкономите.

Можно ли в акриловую 2К эмаль добавлять акриловый лак?

Можно, если и в том и в другом продукте соблюдены пропорции отвердителя. Но, кроме лишних заморочек со слойностью, ибо вам придется наносить вместо двух слоев эмали как минимум четыре из-за снижения укрывистости эмали, дополнительных свойств вы не получите. Ну, разумеется, кроме значительного увеличения толщины покрытия. Да и в этом случае придется подбирать и эмаль, и лак от одного производителя и в одной линейке материалов.

Слышал, что «металлики» более противостоят коррозии, чем простые цвета, например белый. Насколько это соответствует действительности?

Все зависит от качества металла и соблюдения всех требований по подготовке к окраске. Эмали здесь ни при чем. «Металлизированное» покрытие — это всего лишь цвет, декор, если хотите, не обладающий никакими дополнительными защитными параметрами.

Эмали здесь ни при чем. «Металлизированное» покрытие — это всего лишь цвет, декор, если хотите, не обладающий никакими дополнительными защитными параметрами.

Отличается ли нанесение светлых «металликов» от темных? У меня со светлыми иногда возникают проблемы: полосность.

По большому счету, никакой разницы нет. Просто темные, в особенности черные и приближенные к ним тона, прощают больше ошибок. Дефект «полосности», скорее всего, возник либо из-за неправильной регулировки факела краскораспылителя, либо было неправильно выбрано расстояние до окрашиваемой поверхности, либо страдает техника нанесения: каждый последующий проход должен производиться на величину чуть менее половины ширины факела для краскопульта со стандартным нанесением. Вот и получается, что где-то толщина эмали запредельная (и наносилась она «по-мокрому», то есть с созданием блеска мокрой эмали), а где-то нормальная или недостаточная. В итоге зерна серебра на поверхности расположились неравномерно, и возник оптический эффект полосы.

Для лучшего «розлива» лака последний слой кладу разбавленным. Иногда все просто отлично, а иногда лак «кипит», причем всегда почему-то на горизонтально расположенных деталях — капоте, крыше, крышке багажника. Виноват некачественный разбавитель?

Да, виноват разбавитель, но не оттого, что он некачественный, а оттого, что его вообще не стоило добавлять. Последний слой, ввиду его сильной разбавленности, получился очень тонким. Сольвенты из него очень быстро испарились, наглухо закрыв выход из нижележащих слоев. Итог печален — лак «закипел».

Точно такая же картина получается, когда маляр, закончив работу, включает сушку лишь для набора рабочей температуры, а потом выключает, полагая, что в камере деталь за ночь и так «дойдет». А происходит все то же: из-за низкой глубины прогрева сольвенты успевают испариться только поверхностно. На вертикальных поверхностях вынос растворителей происходит несколько иначе, не так интенсивно, поэтому явного кипения на них и не происходит.

Недавно ремонтировали торец колесной арки, прокорродировала насквозь. Вроде сделали все как положено: удалили остатки ржавчины, расширив отверстие, обезжирили и зашпатлевали шпатлевкой со стекловолокном. Перекрыли грунтом, нанесли базу, при наложении лака пошло пузырение. В чем проблема?

Вроде сделали все как положено: удалили остатки ржавчины, расширив отверстие, обезжирили и зашпатлевали шпатлевкой со стекловолокном. Перекрыли грунтом, нанесли базу, при наложении лака пошло пузырение. В чем проблема?

Скорее всего, виновата грязь, скопившаяся между локером и аркой. Ее по каким-то причинам не удалили. Дело было зимой, и легко предположить, что эта грязь, ко всему прочему, была еще и изрядно влажной. Шпатлевка вобрала в себя влагу и при сушке лака частично стала ее возвращать в виде паровых пузырей. После удаления всего этого «слоеного пирожка», включая шпатлевку, очистку арки от грязи и сушку поверхности, проблема исчезла.

Как правильно готовить лакокрасочные материалы к нанесению, какой процент растворителя добавлять?

Перед началом окрасочных работ все лакокрасочные материалы доводятся при помощи специальных разбавителей до необходимой вязкости. Вязкость — свойство, определяемое величиной внутреннего трения, которое и обусловливает качество жидкой среды. Для измерения вязкости ЛКМ служит специальный мерный бачок (кружка Форда) с диаметром форсунки 4 мм. Время, за которое жидкость вытечет из бачка при температуре 20 оС, и есть вязкость.

Для измерения вязкости ЛКМ служит специальный мерный бачок (кружка Форда) с диаметром форсунки 4 мм. Время, за которое жидкость вытечет из бачка при температуре 20 оС, и есть вязкость.

Для акрилов средняя рабочая вязкость эмали составляет 18–20 секунд, для базы — 16–17, для лака — 18–20, для 2К грунтов, соответственно, 20–22 секунды, для жидких шпатлевок — до 30 секунд.

Почему не стоит акриловый лак покрывать алкидным?

Потребители нередко находятся перед выбором: какую краску предпочесть — акриловую или алкидную? Чтобы ответить на этот вопрос, необходимо разобраться в особенностях этих составов, их достоинствах и недостатках.

Блок: 1/17 | Кол-во символов: 212

Источник: https://speccypro.ru/mozhno-krasit-akrilovoi-kraskoi-po-alkidnoi-pochemu-ne-stoit.html

Что это такое?

Данный состав представляет собой смесь синтетических смол и растворителей природного происхождения. Компоненты лака обеспечивают ему высокий уровень адгезии и устойчивость к влаге.

Требования к качеству алкидной продукции устанавливают определенные нормы, которым должен соответствовать состав – в первую очередь, лак должен быть бесцветным, а на поверхности образовывать глянцевый или же матовый защитный слой. Некоторая продукция может иметь определенный оттенок. Смесь позволяет увеличить эстетическую привлекательность основания, подчеркивая глубину цвета, что актуально, например, для паркетного пола.

В результате использования обрабатываемая поверхность приобретает большую привлекательность. Можно ли наносить акриловые краски на лакированную поверхность? Однако выбор той или иной продукции должен основываться на личных предпочтениях и сфере эксплуатации поверхности.

Алкидные лаки несколько отличаются по своей специфике и химическому содержанию в зависимости от применения их для внутренних либо же для наружных работ.

Алкидные смеси широко востребованы в сравнении со своими аналогами. Обусловлено это эксплуатационными свойствами продукции, которые в разы превышают имеющиеся показатели масляных составов.

Блок: 2/7 | Кол-во символов: 1229

Источник: https://blogokraske.ru/laki/rabota-s-lakami/mozhno-li-na-akrilovyj-lak-nanosit-alkidnyj.html

Технические характеристики

Неизменным и главным компонентом лаков является алкидная смола, выступающая в качестве основы. Среди подобной продукции алкидные лаки находятся вне конкуренции по уровню стойкости к температурным колебаниям.

Вибрационные нагрузки никак не влияют на качество нанесенного алкидного состава, кроме того, лаку не присущи клеящие качества, которые имеют многие представители лакокрасочной продукции. Средство впитывается непосредственно в дерево и не проникает в половые щели в срубе. Такие характеристики продукции позволяют минимизировать скрипы половиц при обработке пола алкидной смесью.

Первым лаком на алкидной основе, который стал выпускаться в России, является состав ПФ-231. Предназначен продукт для использования на любых типах поверхностей. Можно отметить внешнюю привлекательность полученного после обработки этим составом основания – пленка ровно и аккуратно покрывает рабочую поверхность.

Кроме положительных характеристик состав имеет и некоторые минусы. Главным недостатком является небольшой эксплуатационный срок покрытия в силу его минимальной твердости. За счет этого через 2-3 года поверхность деревянного пола придется обрабатывать снова.

На других материалах состав прослужит в разы дольше.

ПФ 283 образует глянцевый слой, примечательный декоративными свойствами. По сути, данная продукция – это смесь алкидной смолы, жирных кислот и растворителей природного происхождения. На какие поверхности можно наносит акриловый лак? Кроме того, среди ингредиентов присутствует сиккатив.

Чаще всего такой лак реализуется в баллончике как аэрозоль по 150 мл.

ПФ-170 включает в себя смолу в сочетании со специфическими добавками и алифатическими углеводородами. Состав можно применять для дерева, деревосодержащих материалов, металлических и керамических оснований. Помимо этого, основания, обработанные красками, эмалями и грунтами, очень часто покрывают именно эти защитно-декоративным составом. Продукция допускается к использованию внутри и снаружи помещений.

Продукция допускается к использованию внутри и снаружи помещений.

Лак изготавливается по ГОСТу, устойчив к химическим моющим средствам и агрессивным факторам внешней среды, позволяет поверхности «дышать» и очень экономичен в плане расхода.

Блок: 3/7 | Кол-во символов: 2161

Источник: https://blogokraske.ru/laki/rabota-s-lakami/mozhno-li-na-akrilovyj-lak-nanosit-alkidnyj.html

Достоинства и недостатки

Среди преимуществ красящих материалов на основе алкидов выделяют:

- Быструю скорость засыхания;

- Устойчивость к воздействию влаги и бытовой химии;

- Простоту нанесения;

- Доступную стоимость;

- Большой выбор цветов и оттенков.

Полимеризация начинается через 60 мин после окончания покрасочных работ. Покрытие достигнет максимальной твердости за несколько суток. Чтобы нанести краски на основе алкидов, не нужно быть профессиональным маляром и иметь в наличии профессиональные инструменты и приспособления. Среди минусов можно выделить невысокую долговечность – если поверхность эксплуатируется очень интенсивно, а также на слой воздействует ультрафиолетовое излучения, то за несколько лет покрытие начнет желтеть. В момент испарения компоненты издают довольно специфический запах. Для получения качественного результата нужны подготовительные работы, грунтовка.

Среди минусов можно выделить невысокую долговечность – если поверхность эксплуатируется очень интенсивно, а также на слой воздействует ультрафиолетовое излучения, то за несколько лет покрытие начнет желтеть. В момент испарения компоненты издают довольно специфический запах. Для получения качественного результата нужны подготовительные работы, грунтовка.

Группа акриловых красителей способна значительно лучше сохранять прочностные, а также эстетические характеристики даже при воздействии высоких температур. За счет этого свойства акрила краски широко используют для окрашивания радиаторов отопления и других конструкций, подверженных нагреву. За счет того, что материал обладает хорошей адгезией, краска отлично держится на древесине – срок составляет до 8 лет. При окрашивании металла или отштукатуренной стены срок службы составляет до 10 лет. Также среди плюсов можно выделить:

- Устойчивость к УФ-излучению, что очень важно при наружной отделке;

- Прозрачность;

- Хорошая укрывистость и небольшой расход;

- Паропроницаемость.

Эти красители полностью высыхают от 30 минут до 2 часов. Но на набор конечной плотности понадобится значительно больше времени. Если в составе содержатся добавки, защищающие от коррозии, то можно красить металл даже по ржавчине. Среди минусов – стоимость, необходимость использования растворителей, а в некоторых случаях нужен грунт.

Несмотря на минусы, акриловые материалы лучше алкидных. Выше срок эксплуатации, покрытие более устойчивое к различным воздействиям.

Различие в том, что алкидные продукты слабо подходят для наружных работ, в то время как акрил идеально подойдет для наружных работ.

Блок: 2/20 | Кол-во символов: 2154

Источник: https://fotonons.ru/childrens-textiles/kak-pokryt-alkidnuyu-emal-akrilovym-lakom-pochemu-ne-stoit/

Совместимость

Зная отличия алкидной краски от акриловой, следует узнать также о совместимости этих двух красок. Многих интересует вопрос – можно ли на акриловую краску сверху нанести слой алкидной.

Нужно сказать, что совместимость двух продуктов не слишком хороша. Это обуславливается составом материалов. Если их совмещать, есть риск получить вздутие поверхности. Если наносить акрил на алкид, результат не будет хорошим – покрытие начнет расслаиваются. Но если есть серьезная необходимость сочетать эти отличающиеся между собой продукты, тогда нужно максимально очистить поверхности, затем тщательно отшлифовать, положить грунт. Это поможет улучшить сцепление с снизить риск отслаивания, однако срок эксплуатации снижается примерно в два раза.

Блок: 6/17 | Кол-во символов: 746

Источник: https://speccypro.ru/mozhno-krasit-akrilovoi-kraskoi-po-alkidnoi-pochemu-ne-stoit.html

Состав

На самом деле, сходство только в том, что и то и другое — краски. По своему составу они совершенно разные.

Алкидный тип можно назвать более модернизированным вариантом масляных красок. Они характеризуются схожим механизмом затвердевания и образования поверхностной пленки (которая, к слову несколько прочнее, но менее эластична). Состоят алкидные краски из многоатомных спиртов (например, глицерина) в сочетании с ортофталевой кислотой. Собственно, слово «алкид» происходит из сочетания слов «спирт» (alcohol) и «кислота» (acid).

Состоят алкидные краски из многоатомных спиртов (например, глицерина) в сочетании с ортофталевой кислотой. Собственно, слово «алкид» происходит из сочетания слов «спирт» (alcohol) и «кислота» (acid).