Обработка торцов ДСП. Кромка ПВХ. Какую выбрать?

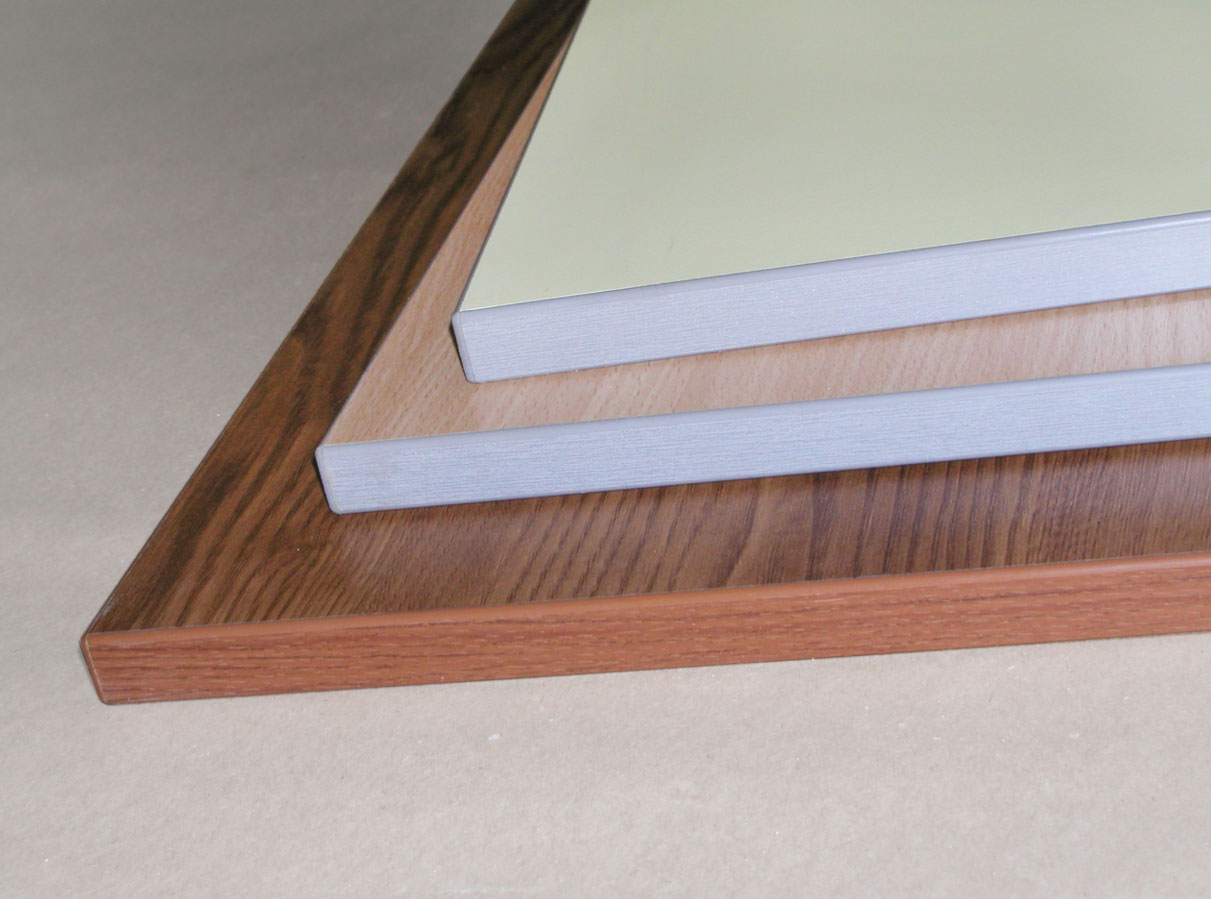

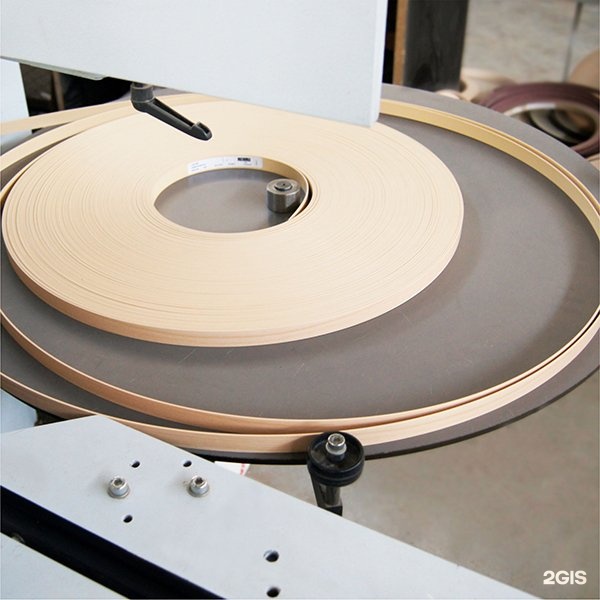

Чтобы придать торцам более эстетичный вид, а также защитить изделие от различных повреждений (удары, влага и т.д.) на торцы приклеивается пластиковая кромка.Самыми популярными являются тонкие кромки толщиной 0.4мм и толстые толщиной 2мм. Кромки бывают разной ширины и цвета. Поэтому можно подобрать цвет кромки под любой рисунок ДСП, а ширину подобрать исходя из толщины листа материала.

Тонкая кромка 0.4мм

Существенно дешевле, но при этом она не такая прочная, чтобы защитить торец от случайного удара твёрдым предметом. Торцы и углы с такой кромкой получаются достаточно острыми и можно даже пораниться.

Если вы делаете стол, то руки часто соприкасаются или лежат на краю стола. Если этот край острый, то при длительной работе это доставляет существенные неудобства. Опять же если за столом никто не сидит, а лишь хранит на нём вещи, то в целях экономии вполне можно использовать и тонкую кромку.

Обычно применяется, когда нужно сэкономить или получить ровный край под 90 градусов. Тонкую кромку обычно применяют при производстве кухонь под фасадами или в шкафах с дверцами. В этом случае фасады и дверцы защищают торцы от повреждений.

Толстая кромка 2мм

Несмотря на то, что она дороже, гораздо надёжнее защищает торец от механических повреждений. Поэтому, если вы делаете шкаф без дверок или просто полки, то рекомендуется использовать толстую кромку. Тогда вы точно не повредите торец, когда будете ставить что-то тяжёлое и случайно ударите торец этим предметом.

При проектировании и производстве мебели необходимо знать где необходимо использовать толстую кромку, а где можно обойтись тонкой или вообще без кромки. Эти технологические нюансы помогут продлить срок службы мебели на долгие годы.

Как можно сэкономить на кромке?

Если вы пользуетесь нашим онлайн-конструтором, то он автоматически готовит проект и рассчитывает стоимость, учитывая все технологические особенности изделия.

Толстая и тонкая кромка подставляются автоматически в необходимых местах. При этом, если вас не устраивает стоимость, то вы можете указать это в комментарии к заказу, и мы пересчитаем заказ так, чтобы везде использовалась дешёвая тонкая кромка.

Толстая и тонкая кромка подставляются автоматически в необходимых местах. При этом, если вас не устраивает стоимость, то вы можете указать это в комментарии к заказу, и мы пересчитаем заказ так, чтобы везде использовалась дешёвая тонкая кромка.Наш онлайн-конструктор мебели

Попробуйте сделать шкаф, комод, стол или кухню в нашем простом онлайн-конструкторе и сразу узнаете стоимость!Кромка ДСП: как обработать торцы своими руками

После распила ДСП своими руками вы столкнетесь с необходимостью обработки видимых торцов будущего изделия. При составлении списка деталей, видя перед собой чертеж, лучше сразу отмечать стороны, которые потребуется оклеивать специальной кромкой, чтобы скрыть голый срез ДСП. Кромка ДСП бывает разной, рассмотрим три самых распространенных варианта.

Кромка ПВХ – лучший вариант для облицовки торцов ДСП

Термин ПВХ (Поливинилхлорид) довольно известен, им обозначают термопласт, который по-разному используется в мебельном производстве и отделке.

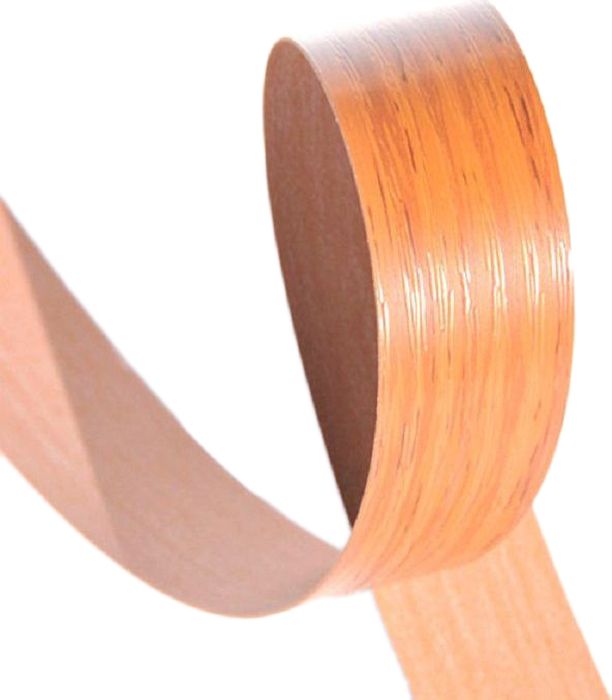

Мебельная кромка ПВХ представляет собой жесткую ленту разной толщины, от 0,5мм до 2мм с нанесенным декоративным покрытием в контраст или «под цвет» текстуры ДСП. Кромка такого плана очень устойчивая к механическим повреждениям, отлично защищает торцы ДСП от проникновения влаги и образования сколов. Но есть одно существенно но. Наклеить кромку ПВХ на торец в домашних условиях, без специального инструмента, клея и навыка, невозможно.

Поэтому отличным вариантом будет заказать оклейку кромкой ПВХ деталей сразу после распила. Стоимость самой тонкой ленты ПВХ толщиной 0,5мм практически равнозначна меламиновой ленте (без учета работы по оклейке). А вид мебели, характеристики ее долговечности увеличатся в разы. К тому же на видимых торцах (столешницах, открытых полках, фасадах) гораздо солиднее и красивее смотрится кромка ПВХ толщиной 1-2мм. Не забудьте учесть ее толщину при расчете размеров деталей!

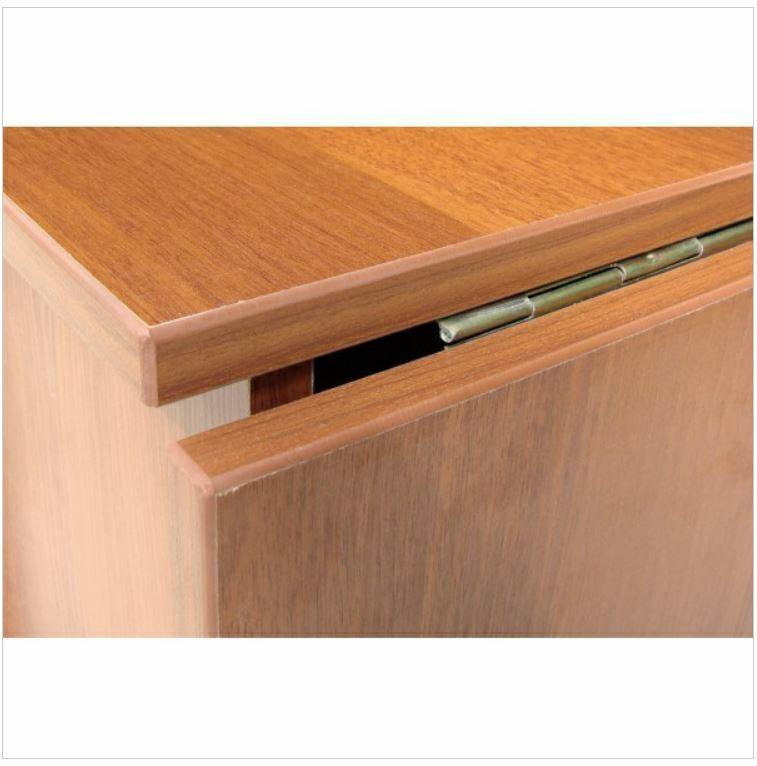

Обхватывающий накладной профиль – вариант для сокрытия сколов и неровностей

Если вы приобретали готовые мебельные щиты Леруа или распиливали ДСП самостоятельно лобзиком, то скорей всего качество реза не очень хорошее. Наверняка видны сколы по краю, да и сам рез по длине не совсем ровный, с заваленным горизонтом. Если детали идут на сборку гардеробной или шкафа-купе и самая конструкция представляет собой сочетание полок и стоевых, то для сокрытия недостатков можно использовать так называемый «забивной» кант (профиль).

Наверняка видны сколы по краю, да и сам рез по длине не совсем ровный, с заваленным горизонтом. Если детали идут на сборку гардеробной или шкафа-купе и самая конструкция представляет собой сочетание полок и стоевых, то для сокрытия недостатков можно использовать так называемый «забивной» кант (профиль).

Обхватывающий накладной профиль представляет собой жесткий или гибкий П-образный кант из пластика или ПВХ, который плотно надевается на край ДСП.

Своими краями такой кант заходит на лицевые стороны ДСП, обхватывая его на глубину в 2-3мм. Тем самым становятся невидимыми все сколы и неровности торца.

Перед «надеванием» П-образного профиля ПВХ торцы ДСП желательно обработать герметиком и точечно нанести клей для прочности крепления.

Не забудьте учесть толщину накладного канта при расчетах! Например, в стеллажных конструкциях полки лучше углубить относительно вертикальных боковин на 5мм.

Недостаток такого варианта в том, что для обработки торцов фасадов, ящиков и других элементов он не пригоден.

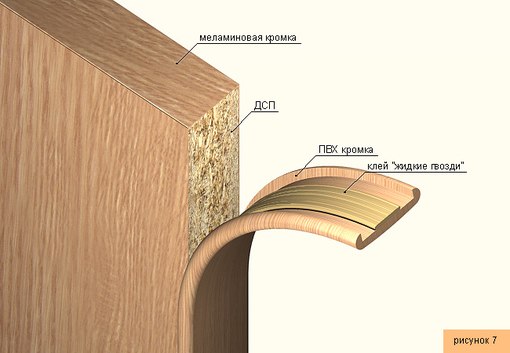

Меламиновая кромка ДСП: как наклеить утюгом в домашних условиях

Меламиновая (или как еще говорят – бумажная) кромка для ДСП представляет собой ленту с декоративным покрытием с одной стороны, и клеем – с другой.

Процесс ее наклеивания на торец ДСП в домашних условиях предельно прост и понятен:

- Устанавливаем деталь ДСП вертикально, обрабатываемым торцом к верху.

- Прикладываем ровно к нему меламиновую кромку.

- Аккуратно проводим несколько раз разогретым утюгом.

- После приклеивания ждем, пока остынет, срезаем излишки канцелярским или сапожным ножом.

- После среза края дополнительно зашлифовываем мелкой наждачкой.

Оптимальную температуру нагревания утюга лучше предварительно определить экспериментально, на небольшом отрезке ленты. При недостаточной температуре клей полностью не расплавится, при избыточной – «впитается» в ДСП, и лента также приклеится некачественно. Острожным нужно быть с подбором температуре и при темной меламиновой кромке (венге, черный) – могут появиться белесые пятна на поверхности.

Для удобства удержания заготовки ДСП в вертикальном состоянии можно использовать струбцины или соорудить из обрезков подобие «паза», в который можно вставлять деталь и фиксировать.

Вот и все хитрости самостоятельной обработки торцов ДСП, оклейки меламиновой лентой в домашних условиях.

о чем расскажет обработка торцов

При выборе мебели из ДСП или МДФ следует обратить внимание на обработку мебельных торцов. То, чем они закрыты, оказывает большое влияние не только на внешний вид, но и на срок службы, и может предостеречь от покупки мебели низкого качества.[spoiler]

Меламиновая лента

Меламиновая лента – самый бюджетный вариант обработки торцевых элементов.

Такая лента слишком тонкая – всего 0,1 мм, поэтому она не может всерьез противостоять механическим повреждениям и влаге. Со временем на ней неизбежно появятся сколы, она может отслоиться или свернуться даже если мебелью никто не пользуется.

Такая лента слишком тонкая – всего 0,1 мм, поэтому она не может всерьез противостоять механическим повреждениям и влаге. Со временем на ней неизбежно появятся сколы, она может отслоиться или свернуться даже если мебелью никто не пользуется.Такую ленту легко приклеить самостоятельно, без специальных приспособлений даже в домашних условиях. Поэтому если вы встречаете мебель из ДСП или МДФ, кромки которой обработаны с использованием меламиновой ленты, это может быть признаком того, что производитель не имеет необходимого современного оборудования для обработки торцов и вряд ли заботится о долговечности производимой мебели. Этот вариант лучше оставить в запасных.

Лента ПВХ

ПВХ-лента – более прочный и долговечный вариант обработки мебельных кромок. Она держится более стойко и надежно защищает торцы от царапин, сколов, и что не менее важно – от проникновения влаги, которая может испортить мебель. Такая лента очень пластична, поэтому легко прилегает к кромке, визуально практически сливаясь с ней. Она никак не реагирует на бытовую химию и устойчива к высокой температуре.

Она никак не реагирует на бытовую химию и устойчива к высокой температуре.

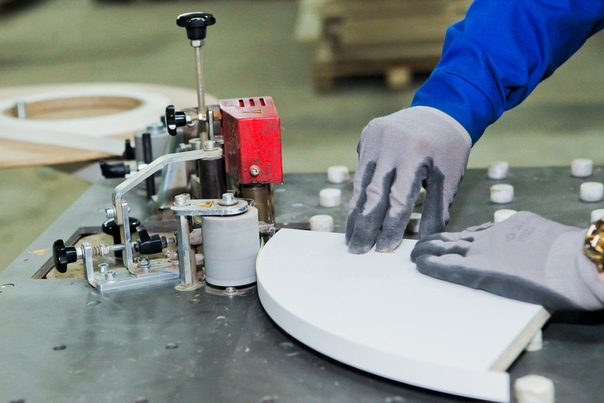

Для нанесения такой кромки необходимо специальное оборудование: в домашних или кустарных условиях сделать ее нельзя, этот способ обработки торцов доступен только на производстве.

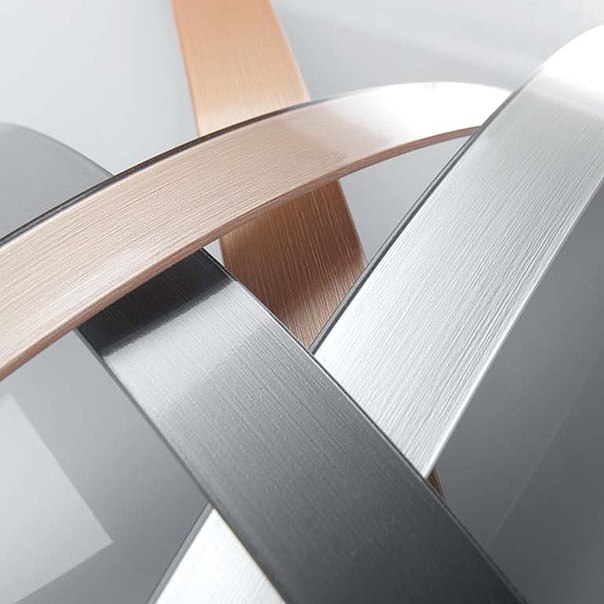

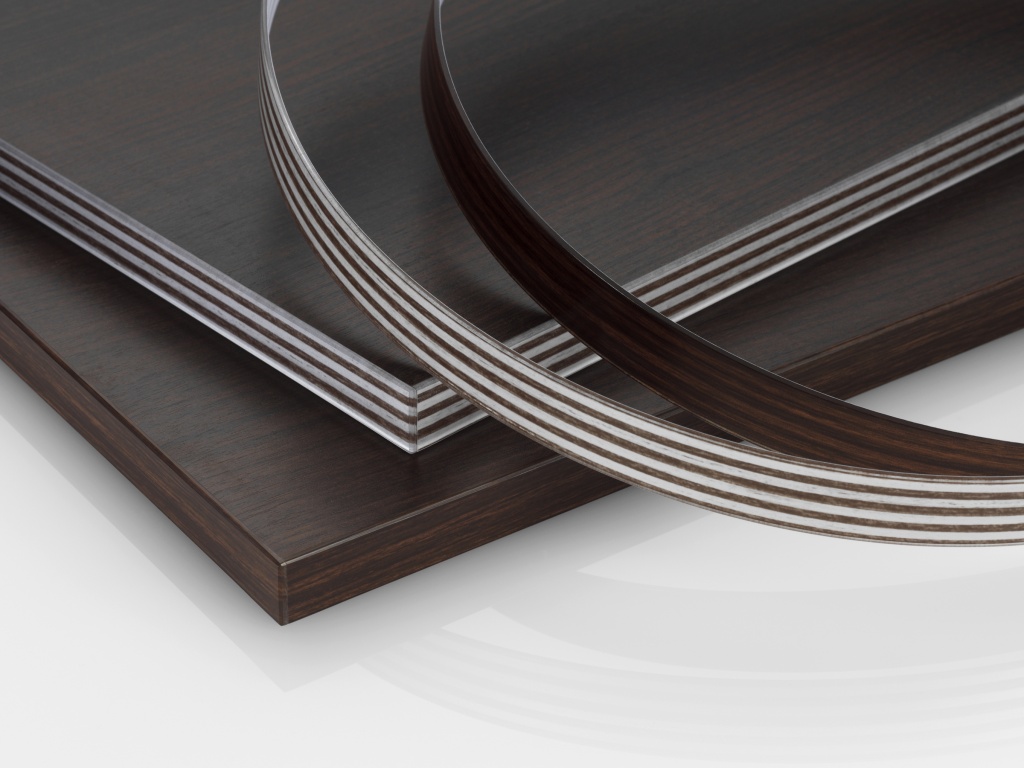

Однако лента ПВХ бывает разной толщины, самые распространенные варианты – 0,4 и 2 мм. Первая применяется для обработки скрытых элементов, вторая – значительно толще – на наружных видимых торцах.

П-профиль

Несмотря на то, что такая кромка будет более устойчива к повреждениям, чем меламиновая лента, под выступающие над поверхностью края быстро забивается грязь, и со временем такой профиль может пойти волнами.

Как отличить друг от друга разные виды обработки торцов?

Если определить П-профиль довольно просто – по выступающим над поверхностью краям, – то как отличить меламиновую ленту от ленты ПВХ?

Также можно оценить обработку торцов со стороны задней стенки – здесь допустимы открытые кромки, и по срезам можно легко увидеть, что перед вами – более толстая лента ПВХ или совсем тонкая меламиновая лента.

Смотрите также:

Кухонные фасады из МДФ: пленка, эмаль, пластик или шпон. Какое покрытие выбрать?

Как правильно выбрать корпусную мебель: 9 основных критериев

Что лучше: МДФ или ДСП

Мебель из шпона: особенности и преимущества

Мебель из ЛДСП: 7 особенностей материала

Как защитить ДСП от влаги?

Невысокая стоимость ДСП, высокие эксплуатационные характеристики, универсальность применения сделали их очень востребованным материалом.

Ещё в самом начале изготовления опилки и стружку после просушки пропитывают формальдегидными смолами. После прессования поверхность плит ламинируют, иногда даже лакируют.

Но защита поверхности не спасает от проникновения влаги торцы, через которые она поступает внутрь. Скапливаясь внутри, вода постепенно начинает проникать в древесные волокна, что приводит к разрушению плиты. Следовательно, от жидкостного проникновения в период эксплуатации спасать надо в первую очередь торцы. Если они будут наглухо загерметизированы, срок службы плит намного увеличится.

На фото – последствия воздействия воды на столешницу из ДСППочему именно торцы являются стартовой площадкой для разрушения? Да потому что производство плит нужных стандартных размеров, равно как и подготовка разных по величине кусков материала, требует распила.

Таким образом, защита ДСП от влаги осуществляется по трём направлениям:

- пропитка древесных волокон смолами;

- специальная обработка поверхности;

- герметизация торцов.

Первый шаг по пути влагостойкости

Уже в начале производства ДСП осуществляется процесс, призванный защитить их от проникновения воды – так называемое осмоление стружки. Благодаря этой операции достигаются две цели ― насыщение волокон смолами и их склеивание. Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

Зеленые вкрапления в ДСП – специальные водоотталкивающие компонентыВ случаях, когда от плит требуется ещё большая влагостойкость, применяют другое связующее, то есть формальдегидную смолу заменяют на мочевиномеламиновую. Она гораздо прочнее склеивает между собой стружки, тем самым являясь более сильной преградой на пути влаги.

Обработка поверхности плит

Лицевая и обратная поверхности плиты, как самые большие площади соприкосновения, без всякой защиты могут пропустить сквозь себя и впитать, соответственно, наибольшее количество жидкости. Будет не лишним покрыть эти плоскости чем-нибудь влагозащитным. Некоторые из способов такого покрытия возможны только в заводских условиях, некоторые ― и в домашних.

Один из главных способов защиты ― ламинирование. При нём на отшлифованную ДСП при высоком давлении и большой температуре укладывается меламиновая плёнка. Суть этого процесса не в прессовании, а в том, что в этих условиях плёнка полимеризует поверхность плиты, становясь с ней одним целым.

Есть ещё один способ, выполняемый в заводских условиях ― это каширование. Здесь также применяются давление и нагрев, но более щадящие. Уже отвердевшую плёнку прижимают к покрытой клеем плите. Если ламинирование ― химический процесс, то каширование ― механический.

Если ламинирование ― химический процесс, то каширование ― механический.

В домашних условиях часто неламинированную ДСП покрывают для защиты несколькими слоями краски. Перед покраской поверхность предварительно обработать:

- с поверхности тщательно сметается и стирается пыль;

- для первого раза плита промазывается горячей олифой;

- далее это делается холодной олифой до образования наружной корочки;

- поверху производится покраска. При любых способах покраски надо помнить, что каждый последующий слой краски наносится на уже высохший предыдущий.

Есть ещё несколько способов защиты от промокания. Например, поверхность, которая не будет подвергаться механическому воздействию, можно защитить так: натереть стеарином, потом нагреть феном. Дать остыть, и повторить это ещё пару раз. Или же: одна часть битумного лака мешается с пятью частями олифы. Покрытие осуществляется дважды.

Обработка стыков и кромок

Вода всегда ищет самое низкое место, углубление. А чем же, как не углублением, являются стыки на горизонтальных плоскостях? Особенно много таких стыков в корпусной мебели, которая производится как раз из ДСП. Кухонная мебель же вообще, как на передовой: и воды с избытком, и испарений хватает. Наиболее подвержены воздействию влаги мойка, шкаф с сушкой, столешница, мебель возле и над кухонной плитой.

А чем же, как не углублением, являются стыки на горизонтальных плоскостях? Особенно много таких стыков в корпусной мебели, которая производится как раз из ДСП. Кухонная мебель же вообще, как на передовой: и воды с избытком, и испарений хватает. Наиболее подвержены воздействию влаги мойка, шкаф с сушкой, столешница, мебель возле и над кухонной плитой.

Краны все когда-то начинают подтекать. Так вот в мойке самое перспективно опасное место там, где в столешницу врезается смеситель. Это место контакта металла и дерева. Возможно не только подтекание крана, но и конденсация воды в месте контакта. Поэтому это место зачищается, сушится феном. Далее наносится слой клея ПВА, после высыхания которого ― силикон. Можно строительный герметик, это тоже силиконовая масса, ею от протекания даже оконные рамы герметизируют.

Кромка не только защищает ДСП от воздействия влаги, но и уменьшает выбросы вредных веществВ посудном шкафчике следует проверить наличие или отсутствие поддона: если его не будет, то жидкость, стекая на дно шкафчика, испортит его. Для всей кухонной мебели, где возможно намокание, надо взять себе за правило: обезжирить это место и потом не жалеть герметика.

Для всей кухонной мебели, где возможно намокание, надо взять себе за правило: обезжирить это место и потом не жалеть герметика.

Для заделки швов лучше использовать санитарный силикон подходящего оттенка: не будут на поверхности появляться тёмные плесневые пятна.

Неламинированные кромки столешницы закрывают соединительными или торцевыми планками. Они бывают металлическими или пластиковыми. Защита не ахти какая, поэтому предварительно торец столешницы следует обработать силиконом. Другой способ защиты ― нанесение на место среза мебельного лака или клея ПВА. Предлагаемые строительным рынком самоклеящиеся плёнки или скотч надёжной защитой назвать нельзя.

Заделка стыков ДСП на полу

Трудность заключается в том, что на полу плиты постоянно подвергаются значительным физическим нагрузкам, они “играют” относительно друг друга. По этой причине шпатлёвка держаться не желает. Существует несколько народных способов заделки таких швов.

Швы замазывают эпоксидкой, смешанной с опилками. Опилки предварительно мелко просеивают. Состав схватывается очень быстро, поэтому сразу большой объём такой замазки заготавливать не стоит. Такая защита служит долго и надёжно. Но цена эпоксидки высока, и заделка швов обходится дорого.

Опилки предварительно мелко просеивают. Состав схватывается очень быстро, поэтому сразу большой объём такой замазки заготавливать не стоит. Такая защита служит долго и надёжно. Но цена эпоксидки высока, и заделка швов обходится дорого.

Можно заменить эпоксидку горячим столярным клеем. Надо замешать в нём опилки и пройтись по швам.

Эффект достигается даже больший, чем с эпоксидкой, так как горячий клей проникает глубоко внутрь. Такой способ и от влаги спасает, и стык перестаёт “играть”. Правда, несколько дней по такому полу желательно не ходить, так как столярный клей долго сохнет.

Обходится такой способ значительно дешевле. А если пол ещё поверху покрыть линолеумом, то о порче плит ДСП вообще можно забыть.

Защита ЛДСП от влаги

Данный материал посвящен гидроизоляции торцов ЛДСП. В большей степени он актуален для защиты столешницы от воды, но при сборке мебели в ванную или на кухню, нелишним будет и обработка торцов деталей, составляющих короб.

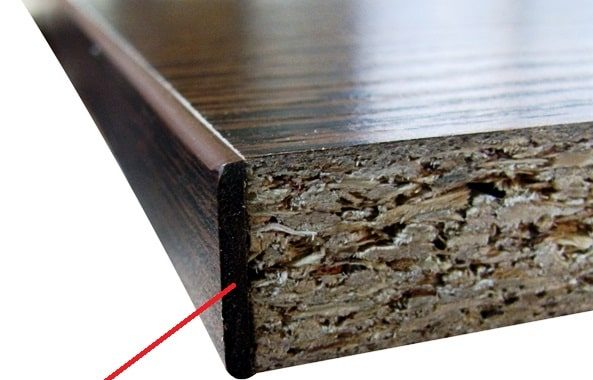

Как видно из структуры ЛДСП наиболее подверженной воздействию влаги частью является незащищенный ламинатом спил. При попадании на него воды опилки разбухают и деталь деформируется. Скажу сразу, что влагостойкая ЛДСП (на срезе видны полимерные опилки зеленого цвета) не является панацеей — для эксперимента бросьте кусок такой ДСП в ведро с водой… Так что для нее вопросы гидроизоляции так же актуальны, хоть и в меньшей мере.

Итак, разберем различные защитные методики — их преимущества и недостатки.

1. Оклейка кромкой (часто кухонные столешницы с краев заклеивают простой кромкой — ПВХ или меламин). Честно говоря, эта методика не сильно защищает ДСП от разбухания — вода проникает в стык между кромкой и ламинатом и творит свое черное дело. Как средство гидроизоляции непригодно (см фото 1).

2. Набивка канта — благодаря тому, что кант имеет свесы, которые немного заходят на поверхность ламината, стыки, которые так беззащитны в предыдущем варианте, становятся более закрытыми, поэтому набивка канта обеспечивает лучшую гидроизоляцию. Но изолировано, то есть без применения герметизирующих составов, его эффективность явно недостаточна.

Но изолировано, то есть без применения герметизирующих составов, его эффективность явно недостаточна.

3. Силиконовый герметик — может использоваться, как изолированно, так и в

комплексе с другими методиками (обработка торцов под кантом или декоративными торцевыми планками).

Кроме этого, промазывать герметиком торцы ЛДСП в коробах можно и в местах стяжек (те, что не оклеиваются кромкой), после стягивания соединения необходимо удалить выдавившиеся излишки герметика тряпкой — после высыхания силикона короб будет более герметичным. Силикон следует использовать санитарный, то есть с защитой от грибка. На торец выдавливается «колбаска» герметика из тубы, а затем, размазывается шпателем или пальцем.

Отдельно замечу, что на силикон кромка не клеится, а если и клеится, то ненадолго!

4. Обработка Аквастопом — отличная альтернатива герметику. Наносится кисточкой дважды. После полного высыхания формирует слой на который можно даже клеить кромку (по мнению мебельщиков — сам не пробовал).

5. Обработка парафином — это дедовский, но тем не менее, крайне эффективный способ гидроизоляции. Метода выглядит так: ставим деталь на торец, с обоих сторон на ламинат наклеивается малярный скотч (чтобы торец получился как бы с бортиками), затем берем свечку и строительным феном плавим парафин, наливая его в получившуюся канавку, чтобы он ровным слоем растекся по поверхности торца). И продолжаем его греть. При этом парафин будет впитываться в ЛДСП, как вода. Обработка проводится минимум дважды. После этого проливаем торец парафином, но не прожариваем его, чтобы он застывал, формируя защитный слой. Излишки удаляются ножом. На срезе ламината видно, что парафин проникает в материал на глубину не менее 3-4 мм, что обеспечивает отличную, но опять таки не 100% гидроизоляцию,.

Основные недостатки этой методики — это трудоемкость и опять таки невозможность наклеивания кромки.

Как обработать кромку ДСП? — Дачный журнал

Виды торцевых кромок для мебели

При изготовлении мебели из ламинированной ДСП (ЛДСП) края деталей без обработки имеют неприглядный вид. Чтобы привести их в порядок используется мебельная кромка и профиль. Работать с ними удобнее на специальном оборудовании, но и своими руками в домашних условиях тоже можно добиться неплохих результатов.

Чтобы привести их в порядок используется мебельная кромка и профиль. Работать с ними удобнее на специальном оборудовании, но и своими руками в домашних условиях тоже можно добиться неплохих результатов.

Виды мебельных кромок

Один из наиболее популярных материалов для изготовления мебели — ЛДСП. Его недостаток — некрасивые края, которые остаются при распиле детали. Вот эти края и маскирует мебельная кромка. Делают ее из разных материалов, соответственно, имеет она разные свойства и цену.

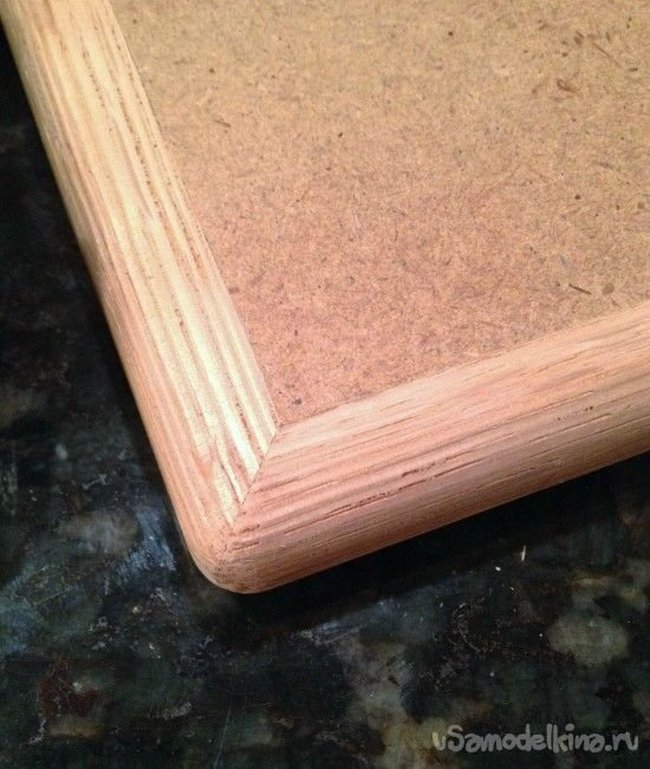

Такой край тоже можно получить самостоятельно

Кромки бумажные или меламиновые

Самый дешевый вариант — кромки из бумаги с меламиновой пропиткой. Бумагу берут повышенной плотности, пропитывают меламином для увеличения прочности и наклеивают на папирусную бумагу. Папирус может быть однослойным (более дешевые) и двухслойным. Чтобы меламновое покрытие не стиралось, все покрывается слоем лака. Чтобы удобнее было кромить детали, на обратную сторону меламиновой мебельной кромки наносят клеевой состав. При работе надо только этот состав слегка разогреть и хорошо прижать к торцу.

При работе надо только этот состав слегка разогреть и хорошо прижать к торцу.

Бумажная или меламиновая кромка — самый дешевый, но и самый недолговечный вариант отделки торцов мебели

Толщина бумажных кромочных лент небольшая — 0,2 мм и 0,4 мм — наиболее распространенные. Толще смысла делать нет, да и дорого получится.

Этот тип кромок отличается тем, что очень хорошо гнется, при сгибании не ломается. Но механическая прочность ее очень низкая — край быстро истирается. Потому если ее и используют, то только на тех поверхностях, которые не подвергаются нагрузке. Например, на тыльной стороне полок, столешниц и т.д.

Из ПВХ

Получивший в последнее время широкое распространение поливинилхлорид используется и при производстве кромок для мебели. Из окрашенной в определенный цвет массы формируется лента определенной ширины и толщины. Ее лицевая поверхность может быть гладкой однотонной, а может быть фактурной — с имитацией древесных волокон. Количество расцветок велико, так что легко подобрать подходящую.

Мебельная кромка ПВХ — самый популярный материал, который используют и домашние умельцы и профессионалы. Это обусловлено относительно невысокой ценой и хорошими эксплуатационными свойствами:

- Высокая механическая стойкость.

- Выдерживает воздействие химических веществ (бытовой химии, например).

- Влагонепроницаемый материал защищает торцы изделия от влаги.

- ПВХ — эластичный материал, что позволяет обрабатывать криволинейные поверхности.

- Хорошо обрабатывается при помощи простых приспособлений, что позволяет даже в домашних условиях получить неплохой результат.

Разная толщина кромки выглядит по-разному

Мебельная кромка ПВХ выпускается разной толщины и ширины. Толщина — от 0,4 мм до 4 мм, ширина от 19 мм до 54 мм. Толщину выбирают в зависимости от предполагаемой механической нагрузки или вешнего вида, а ширину — чуть больше (не менее чем на 2-3 мм) чем толщина обрабатываемой детали. Есть мебельная ПВХ кромка с нанесенным клеевым составом, есть — без. Обе можно клеить в домашних условиях (об этом ниже).

Обе можно клеить в домашних условиях (об этом ниже).

Есть у этого типа кромочного материала и минусы: не очень широкий температурный режим: от -5°C до +45°C. По этой причине мебель на улице зимой оставлять нельзя, а также при оклейке с нагревом надо быть аккуратными — чтобы не расплавить полимер.

Из ABS (АБС) пластика

Это полимер не содержит тяжелых металлов, отличается высокой прочностью и долговечностью. Недостатком можно считать высокую цену, потому используется крайне редко, хотя имеет отличные свойства:

- Устойчив к высоким и низким температурам, потому при наклеивании можно использовать клей с любой температурой плавления. Небольшая усадка при нагревании — порядка 0,3%.

- Высокая механическая устойчивость.

Несколько вариантов кромочной ленты из АБС пластика

Этот тип кромки может быть матовым, глянцевым, полуглянцевым. Есть также варианты, имитирующие различные породы древесины. В общем, этот материал более удобен в работе и долговечнее в эксплуатации.

Кромка из шпона

Шпон — тонкий срез древесины, окрашенный и сформованный в виде ленты. Эта мебельная кромка используется на производстве при оклеивании срезов шпонированных изделий. Работа с этим материалом требует определенных навыков, да и материал дорогой.

Шпон — не самый популярный материал для кромления

Акриловая кромка или 3D

Производится из прозрачного акрила. На обратной стороне полосы наносится рисунок. Находящийся сверху слой полимера придает ему объемность, из-за чего и называется 3D кромкой. Используется при производстве мебели в необычном исполнении.

Акрил придает рисунку объемность

Профили для обработки края мебели

Отделать край мебели можно не только кромочной лентой. Есть еще мебельные профили, которые крепятся механически. Они есть двух сечений — Т-образного или П-образного (называют еще С-образного).

Под Т-образные мебельные профили в обрабатываемой кромке фрезеруется паз. В него мебельной (резиновой) киянокой забивается профиль. Края обрезаются под 45°, чтобы угол выглядел привлекательно. До идеального состояния доводится мелкой наждачной бумагой. Этот тип профилей выпускают из ПВХ и алюминия, при одинаковом способе монтажа выглядят они очень по-разному, причем отличия существенные.

Края обрезаются под 45°, чтобы угол выглядел привлекательно. До идеального состояния доводится мелкой наждачной бумагой. Этот тип профилей выпускают из ПВХ и алюминия, при одинаковом способе монтажа выглядят они очень по-разному, причем отличия существенные.

Т-образный мебельный профиль для обработки кромок мебели

По ширине они есть под ЛДСП 16 мм и 18 мм. Есть и широкие, но они встречаются намного реже, так как работают с таким материалом меньше.

С- или П- образные профили чаще всего монтируют на клей. Им промазывают кромку, затем надевают пластиковый профиль, хорошо прижимают и фиксируют. Эти ПВХ профили бывают мягкие и жесткие. Жесткие хуже гнуться и оклеивать ими криволинейные кромки сложно. Зато имеют большую прочность.

Поклейка С-образного мебельного профиля не вызывает проблем

Если все-таки требуется «посадить» жесткий С-образный мебельный профиль на изгиб, его разогревают строительным феном, затем придают желаемую форму и закрепляют малярным скотчем до тех пор, пока не высохнет клей.

Клеим мебельную кромку своими руками

Есть две технологии наклеивания мебельной кромочной ленты. Первая — для тех, у которых на тыльной стороне нанесен клей. В этом случае необходим утюг или строительный фен. Вторая — для наклейки лент без клея. В этом случае необходим хороший универсальный клей, который может клеить пластики и изделия из древесины и мебельный ролик, кусок войлока или мягкая тряпка чтобы можно было хорошо прижать кант к срезу.

Получить такую кромку в домашних условиях реально

Немного о том, какой толщины кромку клеить на каких деталях. Те края, которые не видны, по ГОСТу вообще можно не клеить, но в основном их стараются обработать, чтобы меньше впитывалась в ДСП влага, а также чтобы уменьшить испарение формальдегида. На эти края клеят меламиновую ленту или ПВХ 0,4 мм. Также обрабатывают и края выдвижных ящиков (не фасады).

На лицевые торцы фасада и выдвижных ящиков лучше использовать ПВХ 2 мм, а на видимые срезы полок — ПВХ 1 мм. Цвет выбирают или в тон основной поверхности или «в контраст».

Как самостоятельно приклеить кант с клеем

Клеевой состав наносят на меламиновую кромку, бывает он на ПВХ. Если выбрали ПВХ, начинать проще с тонких — их легче обрабатывать, меламиновые любые клеятся просто.

Берем утюг и фторопластовую насадку на него.Если насадки нет, подойдет плотная хлопковая ткань — чтобы не перегреть ленту, но расплавить клей. Для этой цели подойдет и строительный фен. Утюг ставим примерно на «двойку», пока он греется отрезаем кусок ленты. Длина — на пару сантиметров больше обрабатываемой детали.

Укладываем кромочную ленту на деталь

Прикладываем кромку на деталь, разравниваем, разглаживаем. С обоих сторон должны свисать небольшие куски. Берем утюг и, через насадку или тряпку, проглаживаем кромку, прогревая до тех пор пока клей не расплавится. Прогревать надо равномерно по всей поверхности. После того как вся кромка приклеится, даем ей остыть. Затем начинаем обработку краев.

Кромку обрезать можно ножом, причем как острой так и тупой стороной. Кто-то пользуется обычной металлической линейкой, кому-то удобнее со шпателем из нержавейки.

Кто-то пользуется обычной металлической линейкой, кому-то удобнее со шпателем из нержавейки.

Итак, берем выбранный вам инструмент, срезаем свисающие края кромки. Их отрезают вплотную к материалу. Затем отрезают излишки вдоль детали. Меламин и тонкий пластик отлично режутся ножом. Если ПВХ кромка толще — 0,5-0,6 мм и больше, могут уже возникать трудности. Такие края можно обработать ручным фрезером, если он есть. Это гарантирует хороший результат в короткое время. Дольше обработка будет длиться если использовать наждачную бумагу, но результат может быть не хуже.

Можно использовать даже шпатель с жестким лезвием

Один важный момент: при поклейке тонких кромок срез детали должен быть ровным, без выступов и впадин. Материал пластичный, из-за чего все дефекты видны. Потому предварительно пройдетесь наждачной бумагой по срезам, после чего тщательно обеспыльте, обезжирьте. Только после этого можно клеить.

Кромление лентой ПВХ (без клея на обратной стороне)

При этом способе самостоятельной поклейки ПВХ кромки нужен универсальный клей и кусок войлока или тряпки. Читаем инструкцию к клею, выполняем все действия по рекомендации. Например, для клея «Момент» необходимо нанести на поверхность и распределить состав, выждать 15 минут, сильно прижать склеиваемые поверхности.

Читаем инструкцию к клею, выполняем все действия по рекомендации. Например, для клея «Момент» необходимо нанести на поверхность и распределить состав, выждать 15 минут, сильно прижать склеиваемые поверхности.

Нанести клей и подождать — не проблема. Чтобы плотно прижать кромку к срезу можно использовать деревянный брусок обернутый войлоком. Вместо бруска можно взять строительную терку, на ее подошве тоже закрепить войлок. В крайнем случае можно свернуть плотную ткань в несколько слоев и этим придавить ленту к поверхности.

Сильно прижимаем, налегая всем весом

Выбранный инструмент прижимают к уложенной кромке, надавливают всем весом, прижимая ее к поверхности ДСП. Движения при этом — поглаживающие. Так проглаживают всю кромку, добиваясь очень плотного прилегания. В таком виде деталь оставляют на некоторое врем — чтобы клей «схватился». Затем можно приступать к обработке кромки.

Оформление, обработка, заделка кромки ДСП.

Кромкование, край, торец, отделка. Заделать, оформить, обработать, отделать

Кромкование, край, торец, отделка. Заделать, оформить, обработать, отделатьКак красиво заделать край ДСП? Отделка торца шлифованной плиты, обработка кромки ламинированной. Приемы кромкования ДСП. (10+)

Оформление торца ДСП

Кромкование ДСП необходимо при изготовлении мебели. Вашему вниманию материалы по изготовлению мебели своими руками.

Структура края ДСП

Древесностружечная плита состоит из опилок, перемешанных с клеем и спрессованных. Причем процесс прессования и сушки клея организуется таким образом, чтобы получить плотные поверхности и довольно трухлявую середину. Это делается для того, чтобы ДСП пружинила и не ломалась. Если весь массив листа сделать плотным, то лист будет колоться от совсем небольшой деформации.

Обычно мы не контактируем с внутренней структурой листа ДСП. Она отгорожена от нас плотными поверхностями и ламинирующим покрытием (если ДСП ламинирована). Но торец открывает нам эту прелесть. Нашей целью является закрытие ее от глаз тех, кто будет любоваться нашим изделием.

Кроме эстетических есть еще несколько причин, почему нужно заделывать торец ДСП, даже в местах, не доступных взгляду. Влага. ДСП очень чувствительна к влаге, даже к небольшому ее количеству, впитываемому из воздуха. Поверхности ламинированного ДСП не пропускают влагу, поверхность шлифованного ДСП обычно окрашивается и тоже не пропускает влагу. Кромка также не должна пропускать влагу. Грибы. Через торец в плиту могут проникать микроорганизмы и насекомые, разлагающие древесину. Вредные вещества. Вредные вещества, содержащиеся в клее и самих опилках, из которых сделана ДСП, не проникают через ламинированную или окрашенную поверхность, но попадут в помещение через торец.

Так что я рекомендую заделывать даже те кромки, которые не будут видны. Конечно, их можно заделывать, не очень заботясь о внешнем виде.

Варианты кромкования, оформления кромки ДСП

Варианты обработки торца (кромкования) зависят, прежде всего, от того, как будет отделываться сам лист. Если лист — ламинированный, и планируется использовать его ламинированную поверхность набело, то есть не окрашивать и не покрывать ничем, то на видимые края необходимо наклеить кромковую ленту, соответствующую по виду ламинированной поверхности, а скрытые края зашпатлевать и заклеить строительным бинтом. Если лист — ламинированный или шлифованный, и планируется его окрасить, то сам лист необходимо загрунтовать, его края зашпатлевать, заклеить строительным бинтом с заходом на плоскости листа, зашпатлевать бинт и окрасить.

Если лист — ламинированный, и планируется использовать его ламинированную поверхность набело, то есть не окрашивать и не покрывать ничем, то на видимые края необходимо наклеить кромковую ленту, соответствующую по виду ламинированной поверхности, а скрытые края зашпатлевать и заклеить строительным бинтом. Если лист — ламинированный или шлифованный, и планируется его окрасить, то сам лист необходимо загрунтовать, его края зашпатлевать, заклеить строительным бинтом с заходом на плоскости листа, зашпатлевать бинт и окрасить.

Торец ламинированного набело ДСП

Видимый торец

При распиле такого ДСП нужно быть очень осторожным, пользоваться распилочным инструментом, оставляющим ровный край. Ламинировочное покрытие ДСП при распиле очень любит крошиться и откалываться. Если это произошло, то исправить ситуацию не удастся. Я не знаю способов красиво починить такой скол. Придется либо смириться, либо отпиливать новую заготовку. Далее я рекомендую зашпатлевать край. Многие клеят кромковую ленту сразу на спиленный край, но я пробовал так делать и отказался от этого. Лента плохо держится на такой поверхности. Шпатлюю край акриловой универсальной шпатлевкой. После высыхания шкурю шкуркой средней зернистости. Делаю это очень аккуратно, чтобы не сколоть ламинат с ДСП. Дальше на выровненную поверхность наклеиваю ленту.

Лента плохо держится на такой поверхности. Шпатлюю край акриловой универсальной шпатлевкой. После высыхания шкурю шкуркой средней зернистости. Делаю это очень аккуратно, чтобы не сколоть ламинат с ДСП. Дальше на выровненную поверхность наклеиваю ленту.

Остановлюсь на типах лент — кромок. Обычно это бывает бумажная (в обобщенном понимании слова ‘бумага’) лента и пластик. Бумажная лента продается с уже нанесенным термоклеем. Клеится она утюгом. Не буду подробно останавливаться на этом процессе, в сети достаточно материалов на эту тему. Нужно обратить внимание на качество ленты и клея. Если впоследствии лента будет отставать, то ее можно будет подклеить обычным клеем, это не будет заметным. Пластиковую ленту наклеивают клеем. Клей может быть уже нанесен на пластиковую ленту и прикрыт бумажной защитной полосой. Это плохой случай. Такой клей очень плохо клеит. Не покупайте пластиковую кромку с уже нанесенным клеем.

Каким клеем клеить? Лучше использовать рекомендованный производителем кромки клей. Однако, обратите внимание, стоит убедиться в том, что для данного клея существует растворитель, который позволяет удалить излишки клея и не повредить пластиковый бордюр и покрытие самого листа ДСП. Тогда Вам будет удобно. Согласно инструкции к клею, Вы приклеите кромку, а выступивший клей удалите тампоном, смоченным указанным растворителем. Сложности могут возникнуть, если клей растворяется только теми растворителями, которые растворяют пластмассу. Таким растворителем излишки клея удалять нельзя, такой клей нам не подходит.

Однако, обратите внимание, стоит убедиться в том, что для данного клея существует растворитель, который позволяет удалить излишки клея и не повредить пластиковый бордюр и покрытие самого листа ДСП. Тогда Вам будет удобно. Согласно инструкции к клею, Вы приклеите кромку, а выступивший клей удалите тампоном, смоченным указанным растворителем. Сложности могут возникнуть, если клей растворяется только теми растворителями, которые растворяют пластмассу. Таким растворителем излишки клея удалять нельзя, такой клей нам не подходит.

Оформление невидимого торца

Шпатлюем его. Шкурим шкуркой средней зернистости. Аккуратно, чтобы не сколоть, как и в предыдущем случае. В принципе на этом можно остановиться. Однако лучше клеем ПВА приклеить к зашпатлеванному торцу полосу строительного бинта. Он (бинт) предотвратит раскалывание и высыпание шпатлевки. Обычно бинт несколько шире края. Наклеиваем бинт так, чтобы кромка была посредине него. Когда клей высохнет, острым ножом, осторожно, чтобы не повредить ламинированную ДСП, удаляем излишки бинта.

Торец ДСП под покраску

В этом случае распил можно осуществлять без особой опаски, так как сколы и дефекты легко могут быть исправлены шпатлевкой. Если мы работаем с ламинированным ДСП, но все же хотим его окрасить, то наносим на все изделие грунт. Подойдет грунт ГФ-021 или Отекс (Otex) от Тиккурила (Tikkurila). Если используется шлифованная ДСП, то грунтовать не обязательно, хотя и желательно. Шпатлюем торец. Я использую акриловую шпатлевку с мелким наполнителем. Шкурим. Мы должны получить ровный прямоугольный край. Иногда для этого требуется несколько итераций шкурение — шпатлевка. Когда край нас устраивает, его нужно закрепить, иначе он отколется или растрескается. Шпатлевка — материал не очень прочный и надежный. Проклеиваем край строительным бинтом пошире на 4 — 5 см, чем торец. Используем клей ПВА. Бинт загибаем так, чтобы он прилип к торцу ДСП и зашел на верхнюю и нижнюю плоскости. См. рисунок. После высыхания клея шпатлюем строительный бинт тонкодисперсной акриловой шпатлевкой. Обычно используется одна шпатлевка для всех этих работ. Особенно обращаем внимание на полосу, где бинт кончается и начинается уже сама ДСП. Тут надо шпатлевать особенно тщательно, чтобы после шкурения и окраски переход был абсолютно не заметен. Сушим шпатлевку, шкурим мелкой шкуркой, красим.

Обычно используется одна шпатлевка для всех этих работ. Особенно обращаем внимание на полосу, где бинт кончается и начинается уже сама ДСП. Тут надо шпатлевать особенно тщательно, чтобы после шкурения и окраски переход был абсолютно не заметен. Сушим шпатлевку, шкурим мелкой шкуркой, красим.

Несмотря на чудовищный вид на схеме в увеличенном масштабе, в реальности наличие бинта и шпатлевки на торце ДСП, если все выполнено правильно, совершенно не заметно.

К сожалению в статьях периодически встречаются ошибки, они исправляются, статьи дополняются, развиваются, готовятся новые. Подпишитесь, на новости, чтобы быть в курсе.

Если что-то непонятно, обязательно спросите!

Задать вопрос. Обсуждение статьи.

Как сделать надежную отопительную горелку на отработанном масле? Схема.

Сделаем надежную отопительную горелку на отработке самостоятельно. Самодельный о.

Закрыть стык ванны + стены, плитки, кафеля. Клеим, наклеим, приклеим б.

Как надежно и долговечно закрыть стык ванны и стены? Если стена из панелей, плит.

Как покрасить мебель с лакировкой. Стол, гардероб, полки.

Есть старая лакированная (полированная) мебель серьезно исцарапана, лакировка по.

Вибростойкое резьбовое соединение. Технологии.

Приемы фиксации (стопорения) резьбового соединения. Защита от вибрации и самопро.

Кромка ЛДСП: виды, свойства и как клеить кромку

В этой статье мы расскажем: что такое кромка ЛДСП и зачем она нужна. Подробно опишем основные виды кромок, а также их особенности. Также немного коснёмся технологии поклейки кромки.

Кромка ЛДСП

Современная мебельная кромка ЛДСП – это небольшая полоса, изготавливаемая из различных материалов. Ее главным предназначением является облицовка торца поверхности плиты ЛДСП или МДФ. Но, кроме того, она несет и эстетичную функцию. При изготовлении мебели данный элемент является попросту необходимым, ведь он защищает потребителей от формальдегида, который выделяется из плит. Что касается параметров этой детали, то она имеет различную толщину и ширину. Применение той или иной кромки зависит от функциональных особенностей мебели.

Применение той или иной кромки зависит от функциональных особенностей мебели.Виды кромок

Современные производители предоставляют покупателям из Москвы широкий ассортимент товаров. Существует довольно много разновидностей данного изделия, отличающиеся друг от друга по различным характеристикам. Естественно, все типы имеют свои определенные преимущества и недостатки, которые следует выделить. В основном сегодня выделяют следующие типы.

Пользуется большой популярностью благодаря своей доступности. Соответственно, благодаря этому данный тип широко применяется при мебельном производстве. К преимуществам можно отнести большой ассортимент, а потому подобрать оптимальный вариант по расцветке будет довольно просто. Кроме того, кромкование – процесс, который не отличается особой сложностью. Но есть и минусы, а именно слабое сопротивление влажности, механическому воздействию.По сути, это прочный и надежный термический пластик. Он экологичен, ведь в его составе нет всевозможных вредных веществ и токсинов. Такая кромка ЛДСП очень удобна при эксплуатации. Положительными качествами являются стойкость к деформации. Со временем данный элемент не теряет цвет, который, кстати, является очень насыщенным и качественным. Также этот материал имеет гладкую поверхность. Сегодня АБС широко применяется там, где нужна действительно качественная мебель, которая будет противостоять влаге, химическому и механическому воздействию.Также пользуется большой популярностью для облицовки торцов плит ЛДСП. Объясняется это тем, что данная продукция оптимальна с точки зрения цена/качество. Сегодня производители выпускают качественный пластик, способный выдерживать высокие перепады температур (от -10 до +50°С). Достоинствами разновидности являются долговечность и особая износостойкость. Изделие не боится огня и воздействия агрессивных химических соединений. Главным нюансом данного варианта является то, что кромление подразумевает использование клеящего состава.Это также еще одна разновидность кромки ЛДСП. Его изготавливают из высококачественного пластика.

Такая кромка ЛДСП очень удобна при эксплуатации. Положительными качествами являются стойкость к деформации. Со временем данный элемент не теряет цвет, который, кстати, является очень насыщенным и качественным. Также этот материал имеет гладкую поверхность. Сегодня АБС широко применяется там, где нужна действительно качественная мебель, которая будет противостоять влаге, химическому и механическому воздействию.Также пользуется большой популярностью для облицовки торцов плит ЛДСП. Объясняется это тем, что данная продукция оптимальна с точки зрения цена/качество. Сегодня производители выпускают качественный пластик, способный выдерживать высокие перепады температур (от -10 до +50°С). Достоинствами разновидности являются долговечность и особая износостойкость. Изделие не боится огня и воздействия агрессивных химических соединений. Главным нюансом данного варианта является то, что кромление подразумевает использование клеящего состава.Это также еще одна разновидность кромки ЛДСП. Его изготавливают из высококачественного пластика. Хотите увидеть действительно жесткий русский трах со случайным трахом иногда вообще не связанных между собой людей? Тогда заходите к нам на сайт и там выбирайте категорию, где как раз и можно найти по-настоящему дикий секс https://рус-порно.tv/dikiy зачастую в общественных местах. Именно обстановка рядом и люди вокруг заставляют любовников трахаться в безумном темпе и совсем не переживать по поводу того что их кто-то увидит. Все равно все останется на пленке камеры. Это изделие также востребовано благодаря своим достоинствам, а именно широкому разнообразию цветов. Стоит отметить, что современные профили, применяющиеся для ЛДСП, могут отличаться друг от друга по внешнему виду. Одним могут быть П-образными (накладными), могут быть гибкими и жесткими, и Т-образными (врезными), которые бывают с обхватом и без него.

Хотите увидеть действительно жесткий русский трах со случайным трахом иногда вообще не связанных между собой людей? Тогда заходите к нам на сайт и там выбирайте категорию, где как раз и можно найти по-настоящему дикий секс https://рус-порно.tv/dikiy зачастую в общественных местах. Именно обстановка рядом и люди вокруг заставляют любовников трахаться в безумном темпе и совсем не переживать по поводу того что их кто-то увидит. Все равно все останется на пленке камеры. Это изделие также востребовано благодаря своим достоинствам, а именно широкому разнообразию цветов. Стоит отметить, что современные профили, применяющиеся для ЛДСП, могут отличаться друг от друга по внешнему виду. Одним могут быть П-образными (накладными), могут быть гибкими и жесткими, и Т-образными (врезными), которые бывают с обхватом и без него.Акриловая кромка ЛДСП

Состоит из двух слоев. На нижний наносится рисунок, а верхний – это прозрачный пластик, необходимый для объемного эффекта. Главные преимущества – устойчивость к ударам и царапинам, износостойкость и прочность.

У нас в наличии на складе имеется большой ассортимент кромки, вы можете также заказать по прайс-листу: Прайс-лист на кромку

Кромкование ДСП и ЛДСП

Данная процедура проводится по ряду причин. В первую очередь ЛДСП следует подвергать кромочной обработке из-за государственных стандартов и экологической безопасности. При изготовлении компании применяют связующие материалы, которые со временем могут выделять вредные вещества. Кромка как раз и помогает избежать этого негативного эффекта. Ну, и конечно, она нужна для защиты изделия от различных воздействий, а также для придания ему более эстетичного внешнего вида.

Что касается технологии, то после того, как был проведен распил плит, наступает два главных этапа:- Нанесение кромки непосредственно на срез детали;

- Снятие свесов, обработка углов и прочие операции, благодаря которым продукция будет иметь привлекательный и товарный внешний вид.

Что касается способов кромления, то их два. Первый – это врезной, он подразумевает вставку кромки ЛДСП в специальный паз, сделанный путем фрезеровки в срезе плиты. Второй вариант – это накладной тип. Является довольно востребованным. Для него могут использовать самые разные материалы, от пластика до акрила. Толщина в среднем составляет 0,4-3 мм.

Второй вариант – это накладной тип. Является довольно востребованным. Для него могут использовать самые разные материалы, от пластика до акрила. Толщина в среднем составляет 0,4-3 мм.

Как правильно клеить кромку

Сама процедура кромкования является крайне важной, ведь от этого зависит безопасность использование мебели, а также степень ее защищенности от негативных воздействий. Поэтому необходимо соблюдать массу нюансов, которые помогут существенно увеличить эксплуатационный срок изделия.

Для нанесения кромки ЛДСП необходимо использовать специальные инструменты и оборудование, которое позволит добиться максимального результата и свести вероятность появления брака к минимуму. Что касается самого этапа клейки, то она осуществляется следующим образом:

- Деталь устанавливается на рабочей поверхности;

- Кромка растягивается и фиксируется по всей длине плиты;

- Далее выполняется прогрев торца непосредственно с материалом;

- Проклеенная поверхность придавливается для лучшего сцепления состава с плитой;

- В завершении срезаются все излишки.

Если вы проживаете в Москве, и вас интересует кромка ЛДСП, то обращайтесь к нам. Мы готовы предоставить качественную продукцию по разумным ценам. Мы предлагаем широкий ассортимент товаров, а потому каждый покупатель найдет то, что ему нужно.

Наша компания предоставляет услугу по распилу и кромлению, вы можете оставить заявку через сайт или обратиться по телефону: +7 (495) 789-34-25

Наши специалисты подробно вас проконсультируют по всем вопросам!

Сообщества › Сделай Сам › Блог › Кромка ДСП: просто, практично и эстетично

Хочу представить свой способ обработки торца ДСП.

Поиск в сети не выдал на эту тему ничего аналогичного моему решению, поэтому решил рассказать об этом, может кому пригодится.

Этот вариант подходит в том случае, если нет возможности сделать это на промышленном оборудовании. Наклеивание утюгом или строительным феном в домашних условиях кромочной меламиновой кромки с клеевым слоем позволяет оклеить торец плиты ДСП. Качество получается вполне удовлетворительным, но торцы, мебели которые находятся в зоне повышенного использования, зачастую подвержены сколам. Это иногда случается и на фабричной мебели, что же тогда говорить о домашнем самострое. Поэтому пришлось искать варианты как сделать кромку устойчивой к сколам и задирам. Вот что в итоге получилось…

Качество получается вполне удовлетворительным, но торцы, мебели которые находятся в зоне повышенного использования, зачастую подвержены сколам. Это иногда случается и на фабричной мебели, что же тогда говорить о домашнем самострое. Поэтому пришлось искать варианты как сделать кромку устойчивой к сколам и задирам. Вот что в итоге получилось…

И если есть вопросы, рекомендую почитать комментарии и ответы к данной публикации, я не стал все очень подробно расписывать в основном блоке, потому, что текст обычно пролистывается, а вопросы все равно возникают и задаются ниже.

Смотрите также

Метки: кромка дсп своими руками, обработка края дсп своими руками, обработка торца дсп своими руками

Комментарии 82

Отличная работа, эксклюзивчик!

Ни разу такого не видел!

Ништяк. Патентуй!

Отлично получилось.Вышел из положения.

А чо… вариант! Очень даже!

закругленную часть где декаративка рубанком закруглять? еще варианты может бормашинкой лучше рубанком так неполучиться

Да ну, бормашинка вообще не вариант, производительность мизерная.

Я простым рубанком тот участок образца, что на фото, специально для этой фотосессии строгал, ну по времени — наверное минут 5 максимум, потом ножом подрезал ту часть возле прореза, где рубанком миллиметра 2-3 недострогал, и потом крупной наждачкой все это дело сравнял.

Блин, наверное придется с видео заморочиться, не ожидал, что эта тема вызовет такой интерес у народа.

так ведь сам… и симпотно вот все и захотели…

у нас как если затрат 0 и что то всем надо ))))

закругленную часть где декаративка рубанком закруглять? еще варианты может бормашинкой лучше рубанком так неполучиться

скорее фрезером, а не бор машинкой

конечно, ручной фрезер в помощь

все равно Мааааастер ))) талант…

скорее фрезером, а не бор машинкой

ну глаза видят, руки делают, а язык зараза )

Наши руки не для скуки…

Рубанком конечно дольше, чем фрезерной машинкой, но и пыли гораздо меньше. Делал кухню зимой и в доме, поэтому фактор пыли был весьма критичен.

А сколов, вернее выщербин не было? Все таки не цельный брусок…

Как где?! На ОБРАБАТЫВАЕМОЙ Вами поверхности!

При раскраивании листа ЛДСП ни сколов, ни выщербин не было. Пользовался при распиловке дисковой пилой.( она же торцовочная или паркетница) Правда диск покупал дорогой немецкий для ЛДСП, там зубы мелкие, их много и заточка специальная. И глубина вылета диска пилы должна быть не более 3 см., при толщине ЛДСП 16 мм.

Пользовался при распиловке дисковой пилой.( она же торцовочная или паркетница) Правда диск покупал дорогой немецкий для ЛДСП, там зубы мелкие, их много и заточка специальная. И глубина вылета диска пилы должна быть не более 3 см., при толщине ЛДСП 16 мм.

Когда делается пропил, канавка фото № 4, там возможны варианты, но если делать аккуратно, хорошим ножом, то получается нормально. Только не пытаться сделать это в один проход. Сначала с небольшим нажимом, под линейку, слегка наклонив ручку к себе, а лезвие в сторону закругления, делаете 2-3 прохода, что бы появился небольшой прорез, затем его углубляете. Потом со стороны закругления подрезаете, что бы в итоге получилась V образная канавка.

Там же на фотографиях не видно сколов, хотя это делалось довольно быстро, специально для этой публикации

голый торец ДСП замазать — чем?

Собираю мебель модульную, не дорогую. Много «голых», ничем не покрытых торцов ДСП (невидимые грани полок, нижние грани стенок и.т.д.).

Чем бы их таким простым замазать, чтобы гадость фенольная с них не испарялась?

Чё-то на ум ничего не приходит.

Краской.

(получится колхоз

Какие испарения? Какой фенол?! Как мы еще выжили в такое время?!

Промажьте торцы клеем ПВА, два раза, втирая клей в срез, с промежуточной сушкой, и воздух в квартире становится чище, а дышать легче.

Шихаэль Мума написал :

Чем бы их таким простым замазать

Самая дешёвая это меламиновая кромка,в домашних условиях можно самому наклеить.

если кромка не подходит, то силикон, либо пропитать воском

смысл уменьшить площадь? чем угодно, хоть пластелином, ПВА, шпаклёвкой лучше акриловой,краской, хоть зубной пастой..лишь бы долговечно. я лаком покрывал в кухне торцы, раза 4, с промежуточной сушкой, только лишь для защиты от влаги..

Нда, наверно — лучше покрасить погуще чем-нить. Краска не проблема, кисточкой, тыц-тыц.

Шихаэль Мума написал :

Собираю мебель модульную, не дорогую. Много «голых», ничем не покрытых торцов ДСП (невидимые грани полок, нижние грани стенок и.т.д.).

Чем бы их таким простым замазать, чтобы гадость фенольная с них не испарялась?

Чё-то на ум ничего не приходит.

Наклейте меламиновую кромку

Nina E.A. написал :

Наклейте меламиновую кромку

Насколько это реально дома утюгом на «коленке»?

Попробовал натереть торец ДСП свечкой жирно, а потом пройтись феном — парафин впитался, как вода. Легко и просто. Вот размышляю, хватит-ли одного раза.

Шихаэль Мума написал :

Насколько это реально дома утюгом на «коленке»?

Вот именно дома и утюгом или просто клеем. Обратите внимание меламиновую кромку, а не кромку ПВХ. Или просто шпон+ПВА+утюг+шкурка+лак

Nina E.A. написал :

Обратите внимание меламиновую кромку

Обратите внимание, красоты не нужны, никто не увидит. Как Вам парафин?

Nina E.A. написал :

меламиновую кромку, а не кромку ПВХ.

Кромки хоть и немного, но исказят размер ДСП. Может нарушиться стыковка.

Может нарушиться стыковка.

Шихаэль Мума написал :

Как Вам парафин?

уверены, что через него «газить» не будет ?

Что, торцы краской тяжелее замазать ?

iale написал :

уверены, что через него «газить» не будет ?

iale написал :

Что, торцы краской тяжелее замазать ?

легче, но дольше. Уверены, что через неё «газить» не будет?

Шихаэль Мума написал :

Уверены, что через неё «газить» не будет?

На 100% нет, но после промазывания алкидной Pesto торцов ДСП в свое время новом шкафу запах «химии» стал значительно слабее. Какой там вклад Ф-Ф сказать трудно, ГА под рукой не было

Шихаэль Мума написал :

Как Вам парафин?

Затирка парафином, это как вариант, более дешёвого вощения, а лучше воска как известно, пока ещё ничего не придумали.

iale написал :

Кромки хоть и немного, но исказят размер ДСП.Может нарушиться стыковка.

+5 Два слоя кромки, это + 1.5 мм

Ded_Mazay написал :

то силикон, либо пропитать воском

+5 Я бы не стал заморачиваться с парафином, а нанёс бы и затёр силиконовый герметик.

По требования, поверхности ДСП, которые примыкают к стенкам можно вообще ничем не обрабатывать. Ну если приспичило, то лачок на водной основе — и сохнет быстро и сам не пахнет особо.

WEREG написал :

Я бы не стал заморачиваться с парафином, а нанёс бы и затёр силиконовый герметик.

Парафин-то под феном растаял и впитался мгновенно в опилки. И теперь торец на ощупь парафиновый. А как с герметиком в плане втираемости и сцепляемости с ДСП — плёночкой не слезет?

Дядя Сёма° написал :

поверхности ДСП, которые примыкают к стенкам можно вообще ничем не обрабатывать.

А нижние кромки — полы-то моем.

Дядя Сёма° написал :

лачок на водной основе — и сохнет быстро и сам не пахнет особо.

И торец ДСП водой насыщается

Шихаэль Мума написал :

А как с герметиком в плане втираемости и сцепляемости с ДСП — плёночкой не слезет?

Шихаэль Мума написал :

А нижние кромки — полы-то моем.

А нижние — это как и приспичило — лаком акрилатным на водной основе.

Дануна, эксперемент проводить бум?

Вы представляете себе, во что превращается акрилатный лак на водной основе после полимеризации? А те 5 грамм воды, которые, может быть проникнут в ДСП, никакой погоды не сделают.

Шихаэль Мума написал :

невидимые грани полок, нижние грани стенок и.т.д.).

Дядя Сёма° написал :

По требования, поверхности ДСП, которые примыкают к стенкам можно вообще ничем не обрабатывать. Ну если приспичило, то лачок на водной основе — и сохнет быстро и сам не пахнет особо.

я под лачок шпаклевала и шкурила, торец получается то, что надо

Шихаэль Мума написал :

Обратите внимание, красоты не нужны, никто не увидит.Как Вам парафин?

Я открытые торцы заплавляю клеем-расплавом, беру остатки от клеевых палочек к термопистолету. Крошу, крошки клея кладу на торец ДСП и обычным электропаяльником плавлю, и боковой поверхностью жала разравниваю, прохожу.

Поверхность получается гладкая, вровень с кромками. Клей, выдавившийся на кромки, легко срезается «офисным» ножом с выдвижным лезвием.

Обработка краев и поверхности ДСП

Клеящая лента предотвращает расщепление поверхностного слоя плиты при распиливании. Ручную пилу нужно приставить с максимальным наклоном.

Зубчатая кромка — печальное зрелище. Особенно она бросается в глаза на плитах, покрашенных в белый цвет.

Стружка и искусственная смола создают при прессовании крепкое соединение, но при определенной обработке плиты стружка может расщепляться. Например, по краю среза, в месте сверления, при строгании и обработке рашпилем. Волокна же натурального дерева длиннее и крепче связаны друг с другом. Вот почему с древесно-стружечной плитой нужно обращаться более осторожно.

Вот почему с древесно-стружечной плитой нужно обращаться более осторожно.

Как распиливать древесностружечные плиты

Для этих целей подойдет практически любая пила. Только вести ее надо под очень острым углом к поверхности плиты, то есть, приставляя пилу почти плоско к поверхности. Дисковую и лучковую пилу ведите с незначительной подачей, лишь слегка надавливая. Это также уменьшит опасность образования ломкой линии отреза. Желательно, конечно, использовать пилу с самыми мелкими зубьями. Дополнительной защитой может также стать клейкая лента, которую натягивают вдоль линии отреза. Это рекомендуется обычно для древесно-стружечных плит с покрытием.

Еще один совет: пилите, не торопясь. Излишняя поспешность может привести к такому результату, что неравномерный, со сколами край одной детали образует некрасивый стык с другой. Кстати, покрытие можно защитить от расщепления, если надрезать его острым ножом — чем глубже, тем лучше.

Сверление, обработка рашпилем и строгание

Тупые или работающие с ограниченной скоростью сверла, как правило, расщепляют края просверливаемого отверстия. Только подобрав хорошее сверло, и правильно ведя инструмент, можно избежать повреждений.

Только подобрав хорошее сверло, и правильно ведя инструмент, можно избежать повреждений.

При ровном, чистом срезе дополнительная обработка не потребуется. А вот дисковая пила может оставить неровности, которые нужно убрать рашпилем или рубанком.

Рашпиль (или рубанок) ведут вдоль края осторожно, как и при работе с деревом, причем от внешней стороны к внутренней, чтобы не вырывалась стружка, а край после зачистки не казался еще более неаккуратным.

Для плит, покрытых пленкой, больше подойдет рубанок. Тот, кому работа с рубанком кажется слишком трудной, может воспользоваться напильником.

Существуют два способа декоративной обработки поверхности изделий из дерева и древесно-стружечных плит — покрытие лаком или облицовка. Лаком покрывают, как правило, деревянные поверхности, древесно-стружечные плиты из эстетических соображений — крайне редко, лишь в том случае, когда надо «облагородить» не очень впечатляющий внешний вид плиты или готового изделия.

Перед покрытием лаком поверхность следует шпаклевать.

Даже отшлифованную фабричным способом поверхность древесно-стружечной плиты нужно шпаклевать и шлифовать, прежде чем наносить на нее лак. Крошечные, едва заметные повреждения могут четко проявиться под пленкой лака, и это лишь ухудшит внешний вид изделия.

Шпаклевку наносят равномерно с помощью шпателя, и после высыхания поверхность обрабатывают наждачной бумагой. Результатом этой подготовительной работы должна стать абсолютно ровная поверхность, и тогда хватит одного слоя лака для образования безупречной пленки.

Если после нанесения лака обнаружились какие-то погрешности, то перед повторным покрытием поверхность следует слегка отшлифовать наждачной бумагой.

Выбор покрытий для древесностружечных плит очень большой. У кого есть особые запросы относительно цвета, тому лучше воспользоваться пленкой.

Пленки выпускаются в широкой цветовой гамме и с разнообразным декором, к тому же обычно они обработаны клеевым составом, что упрощает работы по отделке плит. Поскольку пленочное покрытие очень тонкое, то несущую поверхность надо предварительно тщательно отшлифовать, прежде чем натягивать пленку.

Листовой слоистый пластик, толще и более износоустойчив. Его приклеивают специальным клеем, который наносят на несущую поверхность плиты и на покрытие.

Покрытие из слоистого пластика делает древесно-стружечную плиту привлекательной и одновременно защищает ее от различных воздействий.

Если вы купили или изготовили мебель из древесно-стружечных плит, состав которых вам неизвестен, то лучше принять дополнительные меры для защиты своего здоровья.

Защита с помощью лака.

Испарения формальдегида можно остановить нанесением нового покрытия на мебель. Этот слой должен быть достаточно толстым. Так, лаковое покрытие, по меньшей мере в два слоя препятствует дальнейшему испарению формальдегида.

Пленки и листовой слоистый пластик также защищают поверхность. Здесь нужно обратить внимание на стыки: они должны быть по возможности более плотными.

Защитным материалом может стать и фанера, но не любая. Некоторые виды фанеры изготовлены с применением клеевого состава, в котором присутствует все тот же формальдегид. Поэтому желательно и фанеру обработать — покрыть лаком.

Поэтому желательно и фанеру обработать — покрыть лаком.

Абсолютно неподходящим материалом для защиты от выделений формальдегида являются материя и обои. Они пористые и потому не могут служить надежной защитой.

Ковролин, а также клей, использованный при его укладке, тоже могут выделять формальдегид. Если соответствующими службами в ходе проверки обнаружена повышенная концентрация опасных для здоровья испарений, надо выяснить, какой именно материал является источником, прежде чем обвинять во всем древесно-стружечные плиты и начинать новую обработку их поверхности.

К кромке прикладывают узкую полоску пластика. Утюг способствует склеиванию.

Срез у древесно-стружечных плит выглядит не очень красиво, и, что еще важнее, он обнажает рыхлый, наиболее уязвимый внутренний слой. Также при ударе и сильном давлении могут повредиться края среза. Поэтому кромку надо защитить.

Самая простая, но в большинстве случаев достаточно надежная защита — приклеить с помощью не сильно нагретого утюга пластиковую ленту с клеевым покрытием или пластину из шпона.

Планки из дерева.

Края плиты, подвергающиеся наибольшим нагрузкам, нуждаются в лучшей защите. Обеспечить ее помогут тонкие планки из дерева. По цвету они должны гармонировать с покрытием плиты. После приклеивания планки отдельно или вместе с плитой надо покрыть лаком или каким-то другим защитным составом.

Даже 5-миллиметровая планка является действенной защитой кромки. Более широкая планка будет к тому же препятствовать прогибанию плиты.

Дсп защита от влаги

Невысокая стоимость ДСП, высокие эксплуатационные характеристики, универсальность применения сделали их очень востребованным материалом. Наиболее частые сферы применения ― мебельное производство и строительство. Главным врагом этих плит является вода — стружка увеличивается в объёме, плита разбухает, коробится и крошится.

Блок: 1/7 | Кол-во символов: 326

Источник: https://stroyvolga.ru/%D0%B4%D1%81%D0%BF-%D0%B7%D0%B0%D1%89%D0%B8%D1%82%D0%B0-%D0%BE%D1%82-%D0%B2%D0%BB%D0%B0%D0%B3%D0%B8/

Как защитить кухонную мебель из дсп от воды.

Способы обработки дсп от влаги

Способы обработки дсп от влагиБолее полувека укладка ДСП на пол является актуальной при отделке напольного покрытия. Постоянное совершенствование технологии и технологических процессов улучшает структуру и повышают качество ДСП.

Плита стала прочной, влагостойкой, экологически чистой. А если учесть, что в основе панели отходы деревообработки, то по показателю цена-качество плита вне конкуренции с другими отделочными материалами. Как черновой пол, основание из ДСП прослужит не одно десятилетие, продлевая срок эксплуатации напольного покрытия.

Блок: 2/10 | Кол-во символов: 601

Источник: https://wiringexpert.ru/antenna/kak-zashchitit-kuhonnuyu-mebel-iz-dsp-ot-vody-sposoby-obrabotki-dsp-ot/

Столешница из ДСП или МДФ

Для отделки листа ДСП или МДФ понадобится пластик (бумажно-слоистый, поликарбонатный, полистироловый).

Ход выполнения работ:

- Вырезаем нужные детали из ДСП, соединяем их степлером.

- Стыки между деталями ДСП-основания должны быть одинаковыми.

Если это не так, выравниваем их наждачкой.

Если это не так, выравниваем их наждачкой. - Изготавливаем облицовку для торцов.

- Нарезаем облицовочную часть с помощью болгарки.

- Приклеиваем отделочный материал и закрепляем легкими ударами резинового молотка.

- Устанавливаем торцевую накладку на уровне с нижним краем столешницы.

- Одновременно обмазываем клеем основание и фартук.

- При монтаже ламината используем разделители. После установки листа снимаем разделители.

- Разглаживаем поверхность валиком.

- С помощью фрезера прорезаем отверстие под раковиной.

- Когда конструкция собрана, шлифуем все края.

Блок: 3/8 | Кол-во символов: 814

Источник: https://rabotayouth.ru/kak-zashchitit-dsp-ot-vlagi-v-vannoi-sposoby-obrabotki-dsp-ot-vlagi.html

Характеристика и использование ДСП

Плита изготавливается из отходов лесопиления, столярной и мебельной деревопереработки; стружки, опилок, щепы. В изделии используется древесно — стружечный материал хвойных и лиственных пород, а для связи древесных частиц применяется полимерная термореактивная смола на основе фенолоформальдегида.

Качество панели зависит от дозировки смолы при нанесении на частицы древесины, недостаток или излишки связующего приводят к браку изделия. В процессе изготовления плиты шлифуют, ламинируют,кашируют и наносят шпон.

Данными панелями можно отделывать не только полы, но и стены и потолок

По использованию изделия из ДСП подразделяются на плиты общего и специального назначения (изготавливаемые под заказ).

Строительные панели применяются в отделке стен, потолка внутри помещения, а ДСП на пол укладывается, как финишное покрытие или черновое основание.

По свойствам, определяющим использование изделий из ДСП, панели относятся к маркам П – А и П – Б, различимые физико – механическими показателями.

Свойства ДСП

По своим физико – механическим свойствам ДСП, относящиеся к группам П – А и П – Б, в зависимости от применяемых компонентов и добавок к связующим смолам, различаются плотностью, прочностью и водостойкостью к разбуханию.

Изделия марки П – А используются для отделки в жилых помещениях, где выделение из плит вредных для здоровья людей фенола и формальдегида не превышает норму.

Панели с повышенным выделением вредных веществ применяются на объектах, как вспомогательные материалы или временные конструкции.

Характеристика ДСП

По свойствам ДСП выбирают для отделки различных объектов. При выборе важно узнать все о производителе панелей и просмотреть сертификаты на продукцию, где отражаются лабораторные испытания образцов. В таблице приведены показатели физических и механических свойств постоянно выпускаемых изделий.

При выборе ДСП для использования в доме или квартире проверяем изделие на наличие фенола и формальдегида в составе смол, чтобы не допустить применение панелей с вредными выделениями.

Черновой пол из ДСП на лагах

Во влажных помещениях древесно-стружечные плиты быстро приходят в негодность

Использование стружечной плиты, как основания для напольного покрытия, оправдано экономически и технически. Но, применяя панели, учитываем условия эксплуатации изделий. В помещении, где влажность выше 60%, а температура ниже 10°С, плиты разбухают и разрушаются.

Но, применяя панели, учитываем условия эксплуатации изделий. В помещении, где влажность выше 60%, а температура ниже 10°С, плиты разбухают и разрушаются.

Это касается и укладки панелей на бетонный пол первых этажей многоэтажных домов. А черновой пол из ДСП на лагах, правильное решение для длительной эксплуатации плит. Приподнятое над бетоном основание из плит создает ровную поверхность, на которой покрытие прослужит не меньше нормативного срока.

Порядок выполнения работ

Схема укладки ДСП

Прежде чем уложить лаги, подготавливаем бетонный пол, выравниваем поверхность бетонной стяжкой. Укладываем балки на бетон и соединяем перемычками в жесткий каркас.

Между лагами и перемычками укладывается утеплитель, который вместе с настилом из ДСП создается тепло- и звукоизоляцию основания. Черновой пол из ДСП своими руками несложно собрать, учитывая порядок действий пошаговой инструкции:

- После демонтажа старого пола выравниваем поверхность бетонного основания по выставленным маячкам стяжкой из бетонной смеси.

- На высушенную стяжку наносим грунтовку и проверяем лазерным уровнем горизонтальность поверхности основания. Затем расстилается полиэтиленовая пленка для защиты деревянного каркаса с утеплителем от сырости бетона. Ряды пленки укладываем внахлест и соединяем скотчем.

- Лаги и перемычки покрываются антисептическим раствором и монтируются на бетонный пол. Шаг между лагами составляет 400 мм. Сечение лаги Т образное, для увеличения поверхности балки при стыковке панелей. Верхняя доска, шириной 100 мм.,крепится сверху к балке и является основой для стыковки плит.

- Между собой лаги соединяют перемычками, которые крепятся к лагам металлическими уголками и шурупами. Собранная конструкция проверяется нивелиром на горизонтальность каждой лаги. При отклонении горизонтальности, под лаги укладывают пластиковые пластины в просевших местах.

- После установки, конструкция из балок заполняется утеплителем, на предварительно уложенную гидроизоляционную пленку. Утеплитель укладывается между лагами, с зазором 3 см до верхней кромки конструкции.

- Уложенные плиты утеплителя укрываются пароизоляционной пленкой, которая крепится к лагам скобами степлера. Стыки рядов пленки заклеиваются скотчем, чтобы влага не проникла в утеплитель.

- ДСП для пола укладывается на лаги по схеме, подготовленной при создании проекта. Пол из плит настилается в шахматном порядке, стыковка панелей выполняется на лагах, расставленных с учетом размеров листов ДСП. Первый ряд плит стелется вдоль стены, противоположной входу в комнату и фиксируется к балкам саморезами. Чтобы метизы не выступали над панелями, отверстия в изделиях под шурупы просверливают и зенкуют. Второй ряд укладывают со смещением на пролет между лагами, на оставленный участок вырезают панель под размер пролета. Остальные ряды укладываются в той же последовательности в шахматном порядке. Черновой пол уложен с компенсирующим зазором от стен в 1,5 см., на который влияет изменяющаяся влажность в помещении.

- Окончив сборку изделий, стыки панелей затирают шпаклевкой и поверхность настила грунтуют.

По периметру комнаты, вдоль стен, закрывают компенсационный зазор плинтусом. Плинтус фиксируется к стенам комнаты. О том, как монтировать покрытие на лаги, смотрите в этом видео:

По периметру комнаты, вдоль стен, закрывают компенсационный зазор плинтусом. Плинтус фиксируется к стенам комнаты. О том, как монтировать покрытие на лаги, смотрите в этом видео:Прочный и жесткий каркас из брусьев и перемычек, плотно прижимается к стенам комнаты и не крепится к бетонному основанию анкерами.

Использование каркаса из балок, для основания напольного покрытия, позволяет отделить настил из ДСП от бетонного перекрытия и утеплить пол, сохраняя тепло в помещении.

Пол из ДСП на деревянном основании

Выровнять пол ДСП не сложно

Любое напольное покрытие укладывается на деревянный пол, но прослужить нормативный срок смогут полы, уложенные на надежное и ровное основание. Этим основанием служат старые реставрированные половые рейки или стружечная плита.

Выравнивание пола ДСП – задача несложная и выполняется своими силами. Приступаем к работе с ремонта старого деревянного основания. Проверяем лаги и половые рейки на наличие гнили, червоточин, механических повреждений и заменяем бракованные.

Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.

Лаги покрываем антисептическим раствором, доски пола сплачиваем, чтобы не осталось щелей.Деревянное покрытие прострагиваем электрорубанком, снимаем старую краску и выравниваем поверхность. После проверки горизонтальности поверхности лазерным уровнем, основание грунтуем.

Лаги для каркаса основания и доска пола для напольного покрытия применяются с влажностью не выше 12%. Перед монтажом материалы обрабатываются антисептиком.

Укладка ДСП на пол, подготовленного старого напольного покрытия из половой рейки, выполняется по схеме, в которой отражено расчетное количество плит. Схема раскладки панелей на полу комнаты выполнена в шахматном порядке и предусматривает компенсационный зазор в 1,5 см настила из ДСП от стен помещения.

Перед сборкой напольного покрытия под ДСП укладываем джутовую подложку, чтобы нивелировать погрешности деревянного основания и сохранить воздухообмен между настилом из панелей и деревянным полом. Монтаж ДСП на пол начинаем с обработки плит олифой и высверливания на панелях отверстий под крепежные шурупы, покрываем кромки плит силиконовым герметиком.

Плиты укладывают от дальнего угла

Укладываем плиты от угла стены противоположной входу в комнату, сжимая ряды выложенных панелей клиньями. Плиты первого ряда через подготовленные отверстия саморезами крепятся к деревянному полу с зазором от стены 1,5 см.

Чтобы в рядах не совпадали стыки плит, 2 ряд укладываем со сдвигом на половину плиты. Одну плиту распиливаем пополам и на торцы наносим герметик. Половины плит стелим в начале и конце ряда. Ряд сжимаем монтажными клиньями и прикручиваем панели саморезами к деревянному основанию.

Остальные ДСП стелим в шахматном порядке. Если в схеме предусмотрено, то последний ряд плит обрезаем, чтобы плотно уложить к стене. По окончании укладки настила закрываем компенсационный зазор плинтусом, прикручиваем к стенам комнаты. О том, как выровнять пол плитами данного материала, смотрите в этом видео:

Если покрытие из ДСП предусматривалось как лицевое, то плиты покрываем двумя слоями износостойкого лака и после высыхания лака покрытие готово к эксплуатации.

А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.

А если предусматривалось использование настила из плит как чернового пола, то на него укладываем ламинат или линолеум.Для долгосрочной эксплуатации напольного покрытия основание из бетона, каркаса из брусьев или доски пола выполняется без отклонения от пошаговой инструкции.

Приветствую тебя на ! Пожалуй тебе знакома ситуация, когда кухонный гарнитур от воды превращается в кучу дров. Ламинат становится рыхлым и теряет свою изначальную форму. Следует устранить причину повреждения и заменить испорченные , другого способа спасти гарнитур нет.

Блок: 3/10 | Кол-во символов: 8963

Источник: https://wiringexpert.ru/antenna/kak-zashchitit-kuhonnuyu-mebel-iz-dsp-ot-vody-sposoby-obrabotki-dsp-ot/

Первый шаг по пути влагостойкости

Уже в начале производства ДСП осуществляется процесс, призванный защитить их от проникновения воды – так называемое осмоление стружки. Благодаря этой операции достигаются две цели ― насыщение волокон смолами и их склеивание. Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

Зеленые вкрапления в ДСП – специальные водоотталкивающие компоненты