Почему не застывает эпоксидная смола: что делать

На чтение 5 мин. Опубликовано

Эпоксидная смола – уникальный по своим возможностям материал. Он активно применяется в различных областях промышленности, строительстве. Эпоксидка – любимый инструмент и в домашних творческих мастерских. С ее помощью умельцы изготавливают различные эксклюзивные сувениры, красивые украшения. Но начинающие мастера порой сталкиваются с некоторыми проблемами. Почему не застывает эпоксидная смола – такой вопрос встречается достаточно часто и требует детального рассмотрения.

По каким причинам эпоксидная смола не застывает

Эпоксидка представляет собой смолистое, тягучее вещество. Все свои заявленные качества эпоксидная смола проявляет только при взаимодействии ее со специальной добавкой-отвердителем. Благодаря отвердителю происходит процесс полимеризации и дальнейшее прочное схватывание склеиваемых поверхностей, и создание эксклюзивных изделий.

Скорость застывания эпоксидной смолы напрямую зависит от соотношения добавляемого отвердителя, а также и от ряда иных факторов.

Следует знать и понимать процессы полимеризации, чтобы упростить работу с таким материалом. Если не выяснить, почему не застывает эпоксидка, что делать в этом случае, творческие задумки не реализуются, а полученные изделия будут некачественными.

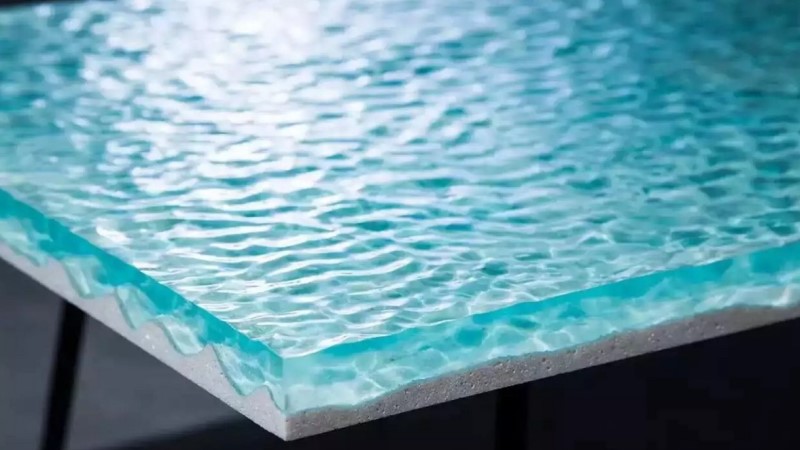

Эпоксидная смола используется при создании различных изделий

Эпоксидная смола используется при создании различных изделийОшибка при замешивании компонентов

Наиболее часто встречающаяся проблема, из-за которой эпоксидная смола не твердеет и может не застыть вообще. Если при введении в смолу отвердителя были нарушены пропорции веществ, эпоксидка так и останется в жидком состоянии. Если же липкий слой остается только на поверхности и держится уже более 1,5–2 суток, его необходимо аккуратно удалить и дождаться полного остывания оставшейся массы.

Совет. При наличии невысохшего и еще липкого слоя добавлять поверх новую порцию эпоксидной смолы не рекомендуется.

Чтобы конечный результат был идеальным, тщательно подходите к процессу смешивания смолы с отвердителем. В классическом варианте на 10 частей эпоксидки берется 1 часть отвердителя. Если же соотношение было правильным и пропорции выдержаны, такой случается из-за плохого качества самого отвердителя. Единственным выходом становится проведение работ заново, со свежим составом и строго по прилагаемой к нему инструкции.

Неправильная температура застывания

Обычно застывание эпоксидной смолы происходит в условиях привычной комнатной температуры. Если долго не сохнет эпоксидка, что делать в этом случае могут подсказать и условия температурного режима. При нагревании окружающей среды процедура полимеризации массы происходит быстрее. А вот при понижении температуры воздуха смола будет застывать намного дольше.

Важно. Понижение температуры окружающей среды всего на 8–10⁰С время полимеризации смолы увеличивает на 15–20 часов.

Одна из причин незастывшей смолы — нарушение температурных условий

Одна из причин незастывшей смолы — нарушение температурных условийЧто же делать в такой ситуации? Попробуйте на практике использовать следующие советы:

- оставляйте изделие для затвердевания при постоянной комнатной температуре;

- если произошло понижение температурного режима, обеспечьте подогрев воздуха переносными нагревателями;

- если поддерживать стабильную температуру нет возможности, используйте при работе специальные отвердители, предназначенные для пониженных температур.

Опытные мастера рекомендуют использовать отвердитель проверенных марок. А если необходимо средство для работы в пониженных температурах, остановите выбор на отвердителе марках АФ-2 и ДТБ-2.

Плохое размешивание

Одна из самых частых ошибок, которую допускают начинающие мастера. Причина плохого отвердевания эпоксидки скрывается в недостаточном ее размешивании. В данной ситуации отвердитель просто не может в полной мере соединиться со смолой и активировать процедуру полимеризации. Чтобы добиться желаемого эффекта, следует не только использовать качественный отвердитель, но и хорошо его промешивать со смолой.

Опытные мастера советуют размешивать составляющие аккуратно, не торопясь, плотно и глубоко промешивая слои субстанций. Слишком активные действия не нужны, иначе в состав может попасть воздух, который потом останется в смоле некрасивыми пузырями и сделает изделие непрочным и хрупким. Размешивание производится длинной палочкой лучше деревянной или пластиковой.

Совет. Все предполагаемые дополнительные ингредиенты, которые планируется ввести в эпоксидку для дизайна, необходимо добавлять только после тщательного и полного размешивания состава.

Смола требует правильного и аккуратного размешивания

Смола требует правильного и аккуратного размешиванияНеграмотный подбор используемых компонентов

Вопрос стоит в правильном выборе необходимого отвердителя. Обычно в комплекте с эпоксидной смолой уже идет подходящее средство. Но порой катализатор слишком быстро заканчивается. Закупать его дополнительно стоит с учетом марки и вида используемой эпоксидки. При выборе отвердителя лучше получить консультацию в магазине, обозначив марку смолы, с которой производится работа.

Как ускорить затвердение эпоксидки: полезные советы

Некоторые неопытные еще мастера советуют для ускорения процесса полимеризации добавлять в смолу больше отвердителя, чем этого требует инструкция. На практике при таком варианте мастер сделает только хуже. Если в раствор добавить слишком много катализатора, ухудшится качество самой эпоксидки:

- смола после застывания станет хрупкой и непрочной;

- может произойти ее нагревание, что испортит материал;

- при чрезмерно быстром разогреве массы она закипает и образует много воздушных пузырьков (работать с ней становится бессмысленной).

Поэтому наиболее доступный и безопасный метод ускорения полимеризации заключается в использовании дополнительных ускорителей. В их роли может выступать обычный прогрев окружающего воздуха. Чем он выше, тем быстрее произойдет полимеризация и отверждение эпоксидки.

Выводы

Эпоксидная смола – уникальный материал, идеальный для творчества и изготовления различных сувениров. Но при работе с нею следует учитывать правила добавления отвердителя и соблюдать технологию процесса. Только в этом случае процедура полимеризации пройдет благополучно, а задуманное изделие станет настоящим шедевром.

Эпоксидная смола и особенности получения твердого покрытия

Эпоксидная смола представляет собой полимер, применяемый в производстве, быту, в процессе творчества. Прозрачная эпоксидная смола прекрасно смотрится в качестве финишного покрытия. Она придает поверхности блеск и твердость.

Содержание статьи

Проявляет свои качества это вещество только после взаимодействия с отвердителем. Происходит это при вступлении в реакцию полимеризации. Эпоксидная смола обеспечивает надежное покрытие и соединение различных слоев веществ и материалов. Однако часты случаи, когда не твердеет эпоксидная смола, усложняя промышленные и творческие процессы и снижая качество получаемой работы.

А вы знаете о существовании эпоксидной плиточной затирки? Почитайте! Это интересно!

Эпоксидная смола: что влияет на процесс ее застывания

Давайте разберемся, от чего зависит скорость «схватывания» эпоксидки. Ведь она может неожиданно долго застывать. Или вообще не твердеть. А это негативно влияет на конечный результат работы с ней.

Для начала процесса полимеризации в эпоксидную смолу вводится отвердитель. От соотношения этих веществ зависит скорость застывания эпоксидки. При избытке или недостатке отвердителя конечное вещество теряет способность быстро высыхать. Либо не застывает до конца.

О качествах и разновидностях эпоксидной смолы можно прочитать в следующей статье. Знание ее качеств и области применения позволит лучше понять причины ее популярности. Ведь она позволяет самореализовываться в творчестве. А также выполнять множество работ в домашнем хозяйстве.

Вопреки распространенному мнению, что скорость отвердевания состава повысится при добавлении дополнительного количества выбранного отвердителя, это не является истиной. Требуется соблюдать четкую проверенную пропорцию. На скорость «схватывания» эпоксидной смолы влияют два следующих фактора:

- температурный режим. В случае повышения температуры застывания смеси на 10°С процесс затвердевания состава ускоряется в 2-3 раза;

- выбранный вид отвердителя. А также его концентрация.

Мы узнали об основных причинах медленного застывания эпоксидной смолы. Теперь разберемся, какими путями можно решить возникшие проблемы.

Устраняем причины и их последствия

При взаимодействии эпоксидной смолы и различных видов отвердителя можно получить разные вещества. Они различаются по степени прочности и эластичности. А также по мягкости и упругости. Комбинируя по-разному основное вещество и отвердитель, варьируют их концентрации, получают полимер с разными характеристиками.

Однако при любой комбинации составляющих компонентов перед нанесением на эпоксидную смолу последующих слоев требуется полное высыхание смолы. Не застывает состав по нескольким вероятным причинам. Следует детально разобраться в них, чтобы предотвратить сложности при использовании материала.

Ошибка в пропорции компонентов

Из-за недостаточного или избыточного количества отвердителя зачастую нарушается результат. Липкий и неокончательно затвердевший слой, который не «схватывается» больше суток, придется удалить. На невысохшую эпоксидную смолу последующие слои не наносятся.

Для получения идеального покрытия необходимо четко соблюдать пропорции. И увеличение либо недостаток любого из компонентов негативно сказывается на конечном результате.

При повторном нанесении состава следует проверить соотношение отвердителя и эпоксидной смолы. Лучше не добавлять лишний отвердитель в уже готовый раствор. Правильнее приготовить состав по указанным в инструкции пропорциям.

Неправильно выбранный температурный режим

Застывание смеси происходит при комнатной температуре. Однако сохнуть полученное покрытие будет быстрее, если увеличить температуру окружающей среды. От этого фактора во многом зависит результативность «схватывания» эпоксидной смолы.

При прохладной погоде увеличивается время прохождения реакции полимеризации. Что влечет за собой увеличение сроков застывания состава. При снижении температуры окружающей среды на 10°С время полимеризации увеличивается на 10-15 часов.

Что следует предпринять? Ниже приведенные советы помогут сохранить нужную скорость застывания:

- отвердение будет проходить быстрее, если поддерживать температуру. При необходимости – за счет внешнего источника;

- если температуру на должном уровне поддерживать не удается либо сложно, можно изначально применять для приготовления смеси отвердитель, предназначенный для работы при низких температурах.

Согласно мнению тех, кто использует эпоксидную смолу, существуют лучшие марки. Для определенных условий лучше выбирать подходящий вариант вещества. Лучшими отечественными марками отвердителей, «работающих» при низких температурах, следует считать АФ-2. А медленным лучшим отвердителем считается марка ДТБ-2.

Очень любопытный вариант использования эпоксидки…

Эпоксидная смола и отвердитель не тщательно перемешиваются

Наиболее часто совершаемая ошибка, которая влечет за собой снижение скорости затвердевания состава, – недостаточное перемешивание компонентов. Причина отсутствия быстрого застывания эпоксидной смолы – в не слишком длительном и тщательном смешивании. А происходит это вследствие неполной реакции полимеризации. Ведь именно в результате этого форма жидкого вещества меняется: смола дает прочный и красивый твердый слой, перестает быть липкой.

Чтобы сделать равномерный состав, необходимо смешать в правильных количествах смесь. Эпоксидную смолу и выбранный вид отвердителя перемешивать необходимо тщательно. Проводить перемешивание нужно до полной однородности состава. Не должно оставаться мест в полученном растворе, где будет явное преобладание одного из компонентов.

Если в состав планируется введение добавок или наполнителей (например, силиконовый наполнитель, улучшающий конечный результат), применять их следует лишь после тщательного перемешивания смеси.

Исправить положение можно лишь удалением неудачного слоя. Составляется новая смесь. А компоненты ее тщательно вымешиваются и наносятся на подготовленную поверхность.

Неправильный подбор компонентов

Для каждого вида эпоксидной смолы лучше применять свой отвердитель. Это позволит исключить риск длительного застывания состава. А также улучшает свойства полученного покрытия. То же касается и катализатора полиэфирной смолы. Он должен подбираться в соответствии с видом эпоксидки.

При учете перечисленные факторов при составлении смеси на основе эпоксидной смолы получается качественное покрытие. Сохнет оно при благоприятных условиях не больше одних суток.

Автор статьи: Иванова Елена

Написание статей на самые разные тематики, касающиеся дома, строительства, садоводства и обустройства доставляет мне удовольствие, ведь это позволяют приобретать всё новые знания и навыки. Буду рада поделиться с читателями полезной информацией, приму конструктивную критику и дополнения, которые позволят предоставлять максимально развернутую и полную информацию, полезную для каждого!

Сколько сохнет эпоксидная смола, как быстро высушить полимер

Время застывания или засыхания эпоксидного состава, будь то эпоксидка для ювелирных поделок, заливка-покрытие для пола или эпоксидный клей, зависит от многих факторов. Ключевую роль играют возраст состава или сколько лет прошло после выпуска эпоксидного материала заводом-изготовителем, срок годности, соотносимый с датой производства. Среди факторов, влияющих на скорость полимеризации, значимыми величинами будут:

- Состав реактива-отвердителя.

- Количество отвердителя при добавлении в эпоксидную смолу или клей.

- Температура, при которой производится смешивание компонентов и застывание готового состава.

- Площадь заливаемой поверхности или ее объем.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруНельзя удержаться, чтобы не сказать о том, что термины «сохнет» или «застывает» практически не верны и применяются только для бытового разговора. Смесь эпоксидной смолы и отвердителя проходит стадию отверждения.

О составе отвердителей

Самые массовые реактивы-катализаторы, запускающие механизм полимеризации – это полиэтиленполиамин (ПЭПА) и триэтилентетраамин (ТЭТА). Оба относятся к аминовой группе отвердителей эпоксидной смолы, но действуют несколько по-разному.

ПЭПА принято относить к «холодным» реактивам, это означает, что для нормального, в течение суток, застывания катализатор добавляют в основной состав смолы, замешивают и наносят на какие-то поверхности или отливают в виде объемного изделия при обычной комнатной температуре, в пределах 20-25°C. Изделия или поверхности из такой смолы выдерживают без ущерба для качества температуру до 350-400°C градусов, и только после 450-500°C начнется разрушение застывшего полимера.

При нагревании смеси эпоксидной смолы с полиэтиенполиаминным отвердителем время засыхания рабочего раствора уменьшится, но некоторые эксплуатационные качества готовых застывших поверхностей или объемов могут ухудшиться. В частности, уменьшится сопротивление на разрыв от стекловолокна при его изготовлении, с 9,3-11,0 до меньших величин или разрушающее напряжение при изгибе в Мпа вместо величин 60-100 может стать всего 40, а при растяжении вместо 35-70 – всего в 30.

Триэтилентетраамин ведет себя несколько иначе. Относясь к «горячим» катализаторам застывания эпоксидного состава, у ТЭТА рабочие температуры при длительной эксплуатации в среднем на 100°C градусов выше, чем у ПЭПА, температура начала разрушения при перегреве готовых изделий – 473-480°C, а разрушающее напряжение Мпа на изгиб держится в пределах 90-130, а на растяжение – 70-98.

Для ТЭТА желателен некоторый нагрев готовой смеси, что вызовет ускорение реакции застывания. Чем температура смеси будет ближе к 50°C градусам, тем скорость полимеризации будет выше.

Только нужно иметь в виду, что повышение температуры нагрева для ускорения процесса выше 50°C крайне нежелательно. В больших объемах (иногда этот «большой объем» равен всего 100-150 куб. см) может начаться быстрый саморазогрев готовой эпоксидной смеси, вплоть до закипания, даже задымления.

Поэтому если нужно сделать объемную отливку из эпоксидки с отвердителем ТЭТА, то проводить ее нужно в несколько этапов, заливая объем слоями, и при этом давая каждому предыдущему слою полностью застыть. Хлопотно, тогда воспользуйтесь ПЭПА, у которого коэффициент саморазогрева ниже в разы и можно заливать сразу большой объем.

Поэтому «горячие» катализаторы полимеризации находят большее применение в тех случаях, когда будущие изделия будут подвергаться значительным нагрузкам и воздействию высоких температур. В процессе застывания повышенная температура эпоксидной массы с отвердителем способствует образованию более густой молекулярной сетки с обширным и разветвленными валентными связями, а это и прочность, и жаростойкость, и большее сопротивление на растяжение, изгиб, разрыв и скручивание.

Повышение температуры смеси эпоксидка с отвердителем на 10°C градусов ускоряет застывание такой смеси в 3 раза.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруНо при этом резко возрастает и вероятность «закипания» смеси с образованием пузырьков в толще отвержденной смеси.

Зависимость скорости высыхания от площади заливки

С температурой разобрались, хотя есть еще один интересный нюанс, но и он полностью связан со следующей темой. Иногда смолы с аминовыми отвердителями типа ТЭТА не нуждаются в подогреве, он происходит спонтанно, и связано это с той формой, в которую заливают исходное сырье.

Здесь прослеживается следующая зависимость: чем компактнее форма заливки, то есть чем ближе она по форме к кубу и тем более к шару, тем быстрее и интенсивнее будет происходить процесс саморазогрева, вплоть до закипания и даже задымления, что безусловно может испортить заготовку.

Если эпоксидной смолы с отвердителем взято небольшое количество, то при комнатной температуре 100 г состава полностью полимеризуются уже через 5-6 часов. Но тот же самый объем смолы, разлитый по площади в 100 кв. см, будет застывать уже сутки, то есть в смоле с отвердителем ТЭТА образуется некая критическая масса, зависимая от объема, который занимает такая эпоксидная смесь, и эта критическая масса тем меньше, чем больше занимаемый ею объем стремится к шарообразной форме.

Полная аналогия с плутонием: в форме цилиндра его нужно, предположим, 5 килограммов для начала самопроизвольной цепной реакции деления ядер, а в форме шара всего 2 килограмма. В форме же плоского листа масса металла может быть хоть до центнера, и ничего не произойдет.

Только в случае с эпоксидкой процессы протекают химические, затрагивающие сугубо внешне оболочки атомов вещества и его молекулярные связи, а с делящимися материалами вроде плутония или урана-235 в дело вступает чистая физика, где задействованы уже внутриядерные процессы. Но механизм схож: образование критической массы, зависимой от компактности размещения.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруРечь идет о площади теплоотдачи такой «критической массы». Чем больше площадь, тем меньше разогревается смесь и тем больше время ее отверждения. У шара эта площадь минимальна и, соответственно, разогрев наибольший.

Как смешать компоненты оптимально

От точности отмеривания доз основного эпоксидного компонента зависит время застывания смолы и качество получаемых отливок или покрываемых площадей. Кроме того, большое значение имеет тщательность зачистки обрабатываемых поверхностей или форм для заливки.

В зачистку входит как удаление пыли и предварительное придание некоторой шероховатости обрабатываемой поверхности, но второе не обязательно, так и химическая подготовка стенок емкости для отливок или заливаемых площадей. Обычно это обезжиривание ацетоном или спиртом, нужно только дождаться испарения их частиц перед заливкой эпоксидным составами, иначе и спирт, и ацетон вступят в реакцию затвердения и изменят ей время, ведь они применяются и в качестве пластификаторов уже в готовых застывших изделиях.

Как проводится работа:

- Компоненты эпоксидки тщательно отмеряют. Для этого нужно воспользоваться одноразовым мерным стаканчиками с делениями, пусть даже без оцифровки. Для небольших объемов, где точность может быть критична, лучше применять медицинские шприцы большого объема на 20 или 50 мл.

- Для ускорения процесса застывания (сушки) эпоксидную смолу, пока без отвердителя, подогревают на водяной бане до 40-50°C при постоянном медленном помешивании. Быстро мешать не следует, от этого образуются воздушные пузырьки, которые при быстром протекании процесса могут не успеть выйти на поверхность и так и остаться в толще застывшего полимера.

- Далее следует быстро влить при постоянном помешивании отвердитель, проследить, чтобы смесь получилась однородной.

- Использовать полученный состав в течение не более 30 минут. Если задержитесь, смесь может критически загустеть и не лечь равномерно.

Здесь описывается работа с неким конкретным образцом смолы и отвердителя. В реальности и компоненты разных эпоксидок можно отмерять по весу, а не по объему, и время использования может составлять от указанных 30 минут до нескольких часов. Все зависит от типа и области применения смолы, позиционируемой производителем

.

Стадии застывания

Смесь эпоксидки и отвердителя не встает вся разом, образования сплошных и сверхдлинных (в молекулярном масштабе) полимерных цепочек во всей массе эпоксидного состава не происходит. Полимеризация идет отдельными фрагментами, которые только потом, со временем, сливаются в единую полимерную массу.

Процесс застывания, загущения и сушки изделия из эпоксидной смолы в смеси с отвердителем проходит несколько стадий:

- Жидкая текучая консистенция, позволяющая за счет этой текучести заполнить малейшие неровности каверны заливаемого материала.

- Загущение смеси до состояния холодного гречишного меда. В таком виде смесь уже неспособна полностью залить поверхности со сложным и ярко выраженным рельефом.

- Густота уже такая, что из опрокинутого сосуда сползает со скоростью не более сантиметра в секунду. Годится только для склеивания крупных деталей.

- Такая густата, что при попытке отделения хоть часть от общей массы за этой частью тянется длинный шлейф смолы, застывающий на глазах.

- «Резиновая стадия», к рукам уже не липнет, можно сгибать, растягивать, перекручивать отливку из состава.

- На ощупь изделие из оргстекла или пластмассы. Твердое, прочное, мало подверженное внешним воздействиям.

Влияние наполнителей

Многие наполнители сам по себе способны быть катализаторам запуска полимеризации в некоторых эпоксидных составах, поэтому их добавление в готовую смесь эпоксидки и отвердителя способны укоротить время застывания эпоксидного состава даже без предварительного нагрева.

Например, такими свойствами обладают алюминиевая пудра или железные опилки. Но даже если наполнитель химически нейтрален, как это бывает с песком или стекловолокном, с ним эпоксидная смесь все равно застывает быстрее и прочность ее по завершению процесса полимеризации также существенно вырастает.

Необходимые меры безопасности

При работе с эпоксидными смолами не нужно забывать о мерах безопасности. Ведь это только готовая, застывшая эпоксидная смесь химически нейтральна и никакой опасности для здоровья человека не представляет. В процессе же застывания из массы смолы, особенно в ее «горячем» варианте с отвердителями ТЭТА, выделяется очень много опасных для человека токсичных веществ вроде формалина и фенола.

Поэтому нужно предохраняться от вредных воздействий при помощи и одноразовых перчаток из латекса или даже х/б, респиратором, как на этапе застывания смолы с выделением альдегидов, так и во время окончательной отделки в виде шлифовки и полировки с их неизбежным образованием пыли. Помещение, где производятся работы с эпоксидкой, должны быть оборудованы принудительной вытяжной вентиляцией.

Сколько сохнет эпоксидная смола и как ускорить процесс?

Эпоксидная смола с момента своего изобретения во многом перевернула представление человечества о поделках – имея под рукой подходящую форму, стало возможным производить различные украшения и даже полезные предметы прямо в домашних условиях! Сегодня эпоксидные составы используются как в серьезной промышленности, так и домашними мастерами, однако очень важно правильно понимать механику застывания массы.

От чего зависит время затвердевания?

Вопрос, вынесенный в заголовок этой статьи, столь популярен по той простой причине, что ни в одной инструкции вы не найдете четкого ответа, как долго сохнет эпоксидная смола, – просто потому, что сроки зависят от множества переменных. Для новичков обязательно нужно уточнить, что полноценно отвердевать она в принципе начинает только после того, как к ней подмешают специальный отвердитель, а значит, от его свойств во многом зависит интенсивность процесса.

Отвердители бывают разных видов, но почти всегда используется один из двух: либо полиэтиленполиамин (ПЭПА), либо триэтилентетраамин (ТЭТА). У них не зря разные названия – они отличаются по химическому составу, а потому и по своим свойствам.

Забегая вперед, скажем, что температура, при которой будет застывать смесь, непосредственно влияет на динамику происходящего, но при использовании ПЭПА и ТЭТА закономерности будут разными!

ПЭПА – это так называемый холодный отвердитель, который полноценно «работает» без дополнительного нагрева (при комнатной температуре, составляющей обычно 20-25 градусов). Ждать застывания придется примерно сутки. А получившаяся поделка без проблем выдержит нагрев вплоть до 350-400 градусов и лишь при температуре от 450 градусов и выше начнет разрушаться.

Химический процесс отвердевания можно ускорить, если нагреть состав с добавлением ПЭПА, но поступать так обычно не советуют, потому что показатели сопротивления на разрыв, изгиб и растяжение могут уменьшиться до полутора раз.

ТЭТА работает несколько иначе – это так называемый горячий отвердитель. Теоретически отвердение произойдет и при комнатной температуре, но в целом технология предполагает нагрев смеси где-то до 50 градусов – так процесс пойдет быстрее.

Нагревать продукт выше этого значения не стоит в принципе, а при отливе объемных объектов свыше 100 «кубиков» это категорически запрещено, потому что ТЭТА имеет способность к саморазогреву и может закипеть – тогда в толще изделия образуются пузырьки воздуха, да и контуры явно будут нарушены. Если же все делать по инструкции, то эпоксидная поделка с ТЭТА будет более устойчивой к высоким температурам, чем ее основной конкурент, и будет обладать повышенной устойчивостью к деформациям.

Проблема работы с большими объемами решается заливкой последовательными слоями, потому думайте сами, будет ли использование такого отвердителя реальным ускорением процесса или проще было бы воспользоваться ПЭПА.

Вышеописанные отличия при выборе выглядят следующим образом: ТЭТА является безальтернативным вариантом, если нужно изделие максимальной прочности и устойчивости к повышенным температурам, а повышение температуры застывания на 10 градусов даст троекратное ускорение процесса, но с риском закипания и даже задымления. Если выдающиеся свойства в плане стойкости изделия не нужны и не так важно, как долго твердеет заготовка, есть смысл выбрать ПЭПА.

На скорость процесса непосредственно влияет также форма поделки. Выше мы упомянули, что отвердитель ТЭТА склонен к саморазогреву, но на самом деле это свойство характерно и для ПЭПА, только в значительно меньших масштабах. Тонкость заключается в том, что для такого разогрева нужен максимальный контакт массы с самой собой.

Грубо говоря, 100 граммов смеси в форме идеально правильного шара даже при комнатной температуре и использовании ТЭТА затвердевают примерно за 5-6 часов без постороннего вмешательства, нагревая себя самостоятельно, а вот если вы тот же объем массы размажете тонким слоем по квадрату размером 10 на 10 см, самонагрева толком не будет и ждать полноценной твердости придется сутки или более.

Безусловно, играет роль и пропорция – чем больше отвердителя в массе, тем интенсивнее пойдет процесс. При этом в загустевании могут принимать участие и те компоненты, о которых вы совершенно не подумали, а это, например, жир и пыль на стенках формы для заливки. Эти компоненты могут подпортить задуманную форму изделия, потому обезжиривание проводят спиртом либо ацетоном, однако им тоже надо дать время испариться, ведь они являются пластификаторами для массы и могут замедлить процесс.

Если речь идет об украшении или другой поделке, то внутри прозрачной эпоксидной массы могут быть инородные наполнители, которые тоже влияют на то, как скоро масса начинает густеть. Замечено, что большинство наполнителей, включая даже химически нейтральные песок и стекловолокно, ускоряют процесс отвердения, а в случае с железными опилками и алюминиевой пудрой это явление выражено особенно ярко.

Кроме того, практически любой наполнитель положительно сказывается на общей прочности застывшего изделия.

Сколько застывает смола?

Хотя выше мы объяснили, почему точные расчеты невозможны, для адекватной работы с эпоксидной смолой надо иметь хотя бы примерное представление о том, сколько времени будет затрачено на полимеризацию. Поскольку очень многое зависит как от пропорций отвердителей и пластификаторов в массе, так и от формы будущего изделия, специалисты советуют изготовить несколько опытных «рецептур» с разными пропорциями, чтобы четко понимать, какое взаимоотношение различных компонентов даст требуемый результат. Опытные образцы массы делайте небольшими – полимеризация не имеет «обратного хода», и получить из застывшей фигурки первоначальные компоненты не получится, так что все испорченные заготовки будут испорчены окончательно.

Понимание того, насколько быстро застывает эпоксидка, нужно хотя бы для четкой планировки собственных действий, чтобы материал не успел застыть прежде, чем мастер придаст ему нужную форму. В среднем 100 граммов эпоксидной смолы с добавлением ПЭПА затвердевают в форме в течение минимум получаса и часа как максимум при комнатной температуре в 20-25 градусов.

Снизьте эту температуру до +15 – и минимальное значение времени застывания резко возрастет до 80 минут. Но это все в компактных силиконовых формах, а вот если вы те же 100 граммов массы при упоминавшейся выше комнатной температуре размажете по поверхности площадью в квадратный метр, то будьте готовы, что ожидаемый результат оформится только завтра.

Из описанной выше закономерности вытекает любопытный лайфхак, который помогает дольше сберегать текучее состояние рабочей массы. Если для работы нужно много материала, причем строго одинаковых свойств, а обработать его весь вы просто не успеваете, тогда разделите приготовленную массу на несколько небольших порций.

Простая хитрость приведет к тому, что показатели самонагрева существенно уменьшатся, а раз так, то и застывание будет замедлено!

Работая с материалом, обращайте внимание на то, как происходит его застывание. Какой бы ни была стартовая температура, какого бы типа ни был отвердитель, стадии отвердевания всегда одинаковые, их последовательность стабильна, пропорции скорости прохождения стадий также сохраняются. Собственно, быстрее всего смола из полноценной текучей жидкости превращается в вязкий гель – в новом состоянии она все еще может заполнять формы, но по консистенции уже напоминает густой майский мед и тонкий рельеф емкости для заливки передавать не будет. Следовательно, работая над поделками с мельчайшими рельефными узорами, не гонитесь за скоростью застывания – лучше имейте стопроцентную гарантию того, что масса полностью повторит все особенности силиконовой формы.

Если это не так важно, помните, что позже смола из вязкого геля превратится в тестообразную массу, которая сильно липнет к рукам – ее еще кое-как можно формовать, но это, скорее, уже клей, чем материал для полноценной лепки. Если же масса понемногу начинает терять даже липкость, значит, она близка к отвердеванию – но только в плане стадий, а не по времени, потому что каждая следующая стадия отнимает куда больше часов, чем предыдущая.

Если вы изготавливаете полноценную поделку большого размера с наполнителем в виде стекловолокна, лучше не ждать результата быстрее, чем через сутки – по крайней мере, при комнатной температуре. Даже застыв, такая поделка во многих случаях будет относительно хрупкой. Чтобы материал оказался прочнее и тверже, можете использовать даже «холодный» ПЭПА, но при этом нагревайте его до 60 или даже 100 градусов. Не имея высокой склонности к самонагреву, этот отвердитель не вскипит, зато застынет быстрее и надежнее – в пределах 1-12 часов в зависимости от размеров поделки.

Ускоряем процесс высыхания

Иногда формочка маленькая и довольно простая в плане рельефа, тогда длительное время застывания для работы не нужно – это, скорее, плохо, чем хорошо. Многие мастера, работающие в «промышленном» масштабе, просто не знают, где размещать формы с застывающими поделками или не хотят неделями возиться с фигуркой, у которой каждый слой надо заливать отдельно. К счастью, профессионалы знают, что надо сделать, чтобы эпоксидка быстрее высохла, и мы приоткроем завесу тайны.

На самом деле все упирается в повышение температуры – если в случае с тем же ПЭПА повысить градус несущественно, всего до 25-30 по Цельсию, то мы добьемся, чтобы и масса застыла скорее, и существенных потерь эксплуатационных качеств не случилось. Можно рядом с заготовками расположить маленький обогреватель, а вот снижать влажность и пересушивать воздух нет смысла – мы ведь не испаряем воду, а запускаем процесс полимеризации.

Обратите внимание, что в заготовке должно быть тепло на протяжении длительного времени – нет смысла делать подогрев на пару градусов продолжительностью в какой-нибудь час, ведь ускорение процесса будет не столь существенным, чтобы этого хватило для видимого эффекта. Можно также встретить рекомендацию о сохранении повышенной температуры для поделки в течение суток даже после того, как все работы завершены и полимеризация вроде бы закончена.

Обратите внимание, что превышение рекомендованного количества отвердителя (в значительном количестве) может дать противоположный эффект – масса не только не начнет застывать быстрее, но и может «застрять» в липкой стадии и вообще не отвердеть до конца. Решившись на дополнительный прогрев заготовки, не забывайте о склонности отвердителей к самонагреву и учитывайте этот показатель.

Перегревание в попытке ускорить полимеризацию приводит к тому, что застывшая смола желтеет, а для прозрачных поделок это нередко приговор.

О том, как ускорить процесс застывания эпоксидной смолы, смотрите в следующем видео.

Время высыхания эпоксидного клея, быстросохнущая смола

Эпоксидные смолы всех видов – это олигомерные соединения, у которых переход от жидкой фазы к твердой происходит под воздействием полиаминов, в большинстве случаев. В свободном виде эпоксидка не имеет никакой практической ценности, но ввели в смолу полиамин — сразу запустили процесс присоединения низкомолекулярного амина к активным центрам высокомолекулярного олигомера с образованием сшитых полимеров. Начинается реакция полимеризации (затвердевания) основного вещества, которая неостановима и необратима.

В большинстве случаев, несмотря на добавки и вид отвердителя, эпоксидный клей сохнет около суток. Эпоксидная смола чаще всего используется в больших объемах, время ее высыхания составляет от двух суток до недели. При этом оптимальная рабочая температура для застывания комнатная.

Однако, если не соблюдать пропорции клея или смолы и отвердителя, то время высыхания может кардинально измениться. При малом количестве отвердителя, как долго не ждать, а состав не затвердеет, а при большом застынет в обычном режиме, но может потерять часть своих свойств по итогу.

Обычно на упаковках производитель указывает ориентировочный срок высыхания эпоксидного состава.

Общие сведения

Переход эпоксидной основы в твердую фазу под воздействием аминов-отвердителей протекает с разной скоростью, и скорость эта зависит от многих факторов. Например таких, как является ли смола моновеществом, или она соединена с другим веществами в виде наполнителей, пластификаторов, красителей, это помимо отвердителя. Все эти посторонние вещества в той или иной мере влияют на скорость застывания смолы, перехода ее жидкой фазы в твердый монолит.

Упомянутые в качестве отвердителей полиамины полиэтиленполиамин (ПЭПА), триэтилентетрамин (ТЭТА), полисебациновый или малеиновый ангидриды (ДЭТА) являются самым массово применяемыми отвердителями универсального действия

Клей

Самый яркий представитель «загрязненной» посторонними фракциям смолы – эпоксидный клей. В нем в обязательном порядке присутствуют:

- Растворитель. Это может быть ацетон, спирт, кселол или любая другая органическая добавка.

- Пластификаторы. В качестве пластификаторов выступают чаще всего фталиевые кислоты или эфиры фосфорной кислоты в виде триарилфосфатов, устойчивых фосфорноорганических соединениях, сохраняющих стойкость и прочность своих молекул при температурах до 300°C.

- Отвердитель. Обычно это ПЭПА, ТЭТА или ДЭТА, но не обязательно. В зависимости от целей, которые ставит перед собой пользователь эпоксидного клея, в качестве отвердителя в нем может быть использованы и такие вещества, как кремнийорганические смолы, каучук, карбоновые кислоты и их ангидриды. Последние гораздо более эффективнее традиционных полиэтиленполиаминов или триэтилентетраминов, но есть нюансы.

Вот об этом «но» можно поговорить, имея в виду скорость застывания эпоксидного клея в зависимости от внешних факторов, к которым относят температуру самой эпоксидки в момент хода реакции отверждения, и внутренних факторов, к которым нужно отнести сам отвердитель и другие сопутствующие процессу добавки.

Скорость реакции

Правило первое: чем выше температура смеси базового олигомерного состава и отвердителя, тем быстрее происходит реакция полимеризации.

Это касается всех видов отвердителя, от «холодного» ПЭПА до «горячих» карбоновых кислот или их ангидридов, у которых воздействие на эпоксидную основу происходит в диапазоне температур от 100°C до 200°C градусов. Конечно же, реакции полимеризации с использованием кислотных отвердителей происходит в специально оборудованных помещениях или даже с использованием специально сделанных под такие реакции боксов-реакторов, так что о бытовом применении таких отвердителей речь вести сложно. Хотя умельцы находятся.

Правило второе: на скорость реакции отверждения влияет не только температура и тип вещества, запускающего процесс полимеризации, но сопутствующие вещества, которых в клеях предостаточно.

При этом, если в композиции «эпоксидный компаунд + отвердитель» больше пластификаторов, то скорость застывания эпоксидки в монолит замедляется. Если же в ней больше наполнителей, то скорость застывания увеличивается. Так что можно «играть» сочетаниями «температура + пластификаторы + отвердители», ускоряя или замедляя процесс застывания в соответствии со своим потребностями.

Итогом же во всех случаях получаем практически одно и то же, но к этому:

- застывшие составы не разлагаются под воздействием бытовых химикатов;

- при всей жесткости клеевого шва он получается довольно пластичным, допускающим умеренные деформации на изгиб;

- с некоторым наполнителями приобретает теплостойкость до 280°C градусов;

- морозостойкость полимеризованных составов при постоянном воздействии до минус 20°C, при кратковременном еще ниже;

- шов не поддается воздействию масел, бензина, уличной грязи и атмосферных осадков;

- у полученного застывшего материала не бывает усадок и трещин, при условии обеспечения правильного процесса застывания клея;

- при склеивании материалов, подвергаемых динамическим нагрузкам на изгиб, скручивание, разрыв благодаря исключительной адгезии клей надежно схватывает самые разные по структуре материалы, но для этого нужно введение в него нестандартных пластификаторов, например, касторовое масло, вводимое в соотношении 1 к 100 или 1 к 80.

Смола

Процесс полимеризации чистой эпоксидки, применяемой в строительстве, ремонте, изготовлении дизайнерской мебели, а так же в авиапроме, судостроении и автопроме, зависит в основном от температуры сходных веществ. Разве что только в производстве композитов на основе углепластика само волокно угле- и стеклоткани может оказать влияние на скорость протекания отверждения. Но не очень существенно, в основном ускорение или замедление процессов полимеризации происходит за счет температуры исходных веществ в реакции.

На производствах, связанных, например, с авиапромом или судостроением, температурные допуск могут быть в пределах долей градуса, поэтому в чистую эпоксидку там могут добавляться всевозможные добавки. Не такие, конечно, как в клеи на основе олигомерных компаундов, но, тем не менее, они есть. И действуют они на процесс застывания композитных материалов очень избирательно, получаются интересные вариации на тему «состав добавки — температура протекания реакции — время протекания реакции».

Но массовому потребителю такие тонкости с использованием кислотных отвердителей (или их ангидридов) обычно малоинтересны. Гораздо важнее для него будет создание эпоксидных композиций с заданным свойствами, которые не в силах предусмотреть никакая, даже самая продвинутая, промышленность, чутко отзывающаяся на запросы потенциальных покупателей и держащая руку, что называется, «на пульсе».

Примером таких самодельных композиций может служить использование эпоксидки в специальных клеевых составах. Ведь клей ЭДП, например, дает при застывании твердую, похожую на стекло, структуру, которую можно применять только в неподвижных соединениях, а также в тех, где не предусматриваются ударные резкие нагрузки. Под их воздействием застывший клей рано или поздно сначала пойдет трещинами, а потом разрушится. И все преимущества эпоксидных составов в виде сверхвысокой адгезии, позволяющей скреплять даже самые непористые гладкие материалы, будут нивелированы этим обстоятельством.

Вот тут на помощь приходит «творчество» потребителей, если они хоть мало-мальски знакомы с основами химии и материаловедения. Клей тогда делается из самой обычной эпоксидной смолы, куда самостоятельно вводятся те или иные добавки, коренным образом изменяющие ее свойства.

Например такие, как пластичность, которая бывает позарез нужна при склейке тканей одежды, парашютов-парапланов, надувных лодок или (самый массовый пример) обуви, где в процессе эксплуатации на изделие будет постоянно воздействовать сила, направленная на сгибание и растяжение клеевого шва.

Что для этого нужно? Правильно: гибкость, способность выдерживать динамические нагрузки, направленные в разные стороны. Тогда в сделанный своим рукам клей нужно будет ввести пластификатор, который позволит клею застыть в таком виде, чтобы он напоминал плотный силикон или желатин, на что не способен тот же ЭДП.

Препятствием к использованию магазинного эпоксидного клея может послужить почти обязательная комплектация его отвердителем ПЭПА, который работает по принципу «холодной» полимеризации, происходящей буквально при комнатной температуре. Дело в том, что этот компонент имеет коричнево-красную окраску, что мешает использовать его для склеивания изделий белого или какого другого чистого цвета, так как шов, который остается после склейки, со временем приобретет темно-коричневый оттенок, что особенно неприемлемо в работе с прозрачным стеклом. Кроме того, ПЭПА токсичен, особенно при соприкосновении с горячим блюдам и даже с самым обыкновенным чаем. Конечно, отравиться вы не отравитесь, но определенный вред своему здоровью принесете.

Что делать, тогда клей приходится изготавливать самостоятельно, а в качестве механизма запуска полимеризации использовать более редкий и дорогой, потому что импортный, ТЭТА. Который обладает следующими свойствами:

- Он прозрачен.

- Нетоксичен после застывания смолы.

- Созхнет быстрее, потому что допускает и даже рекомендует применение высокой температуры при отверждении. Такую температуру, порядка 50-55°C градусов вполне обеспечит строительный фен. Только не перегрейте состав, иначе возможно его вскипание, задымление и даже возгорание.

Пластичность или, наоборот, жесткость после застывания вполне обеспечат введенные в получаемую смесь стандартные пластификаторы в виде ДЭГ-1, ДБФ, S-7106, всевозможные добавки в виде аэросила, мела, диоксида титана, графита.

Как клея на основе эпоксидок, так и чистые эпоксидные составы имеют приличный срок годности. Наличием в них наполнителей и пластификаторов в бытовом плане можно пренебречь, большого влияния на скорость отверждения они не оказывают. При заявленных заводами-изготовителям 2-3 годах обычно, при условии надлежащего хранения, эпоксидные смолы сохраняют свою работоспособность в течение 6-8, а то и 10 лет.

Но этого нельзя сказать об отвердителях, притом в любой их форме, будь то полиамины и кислоты, срок годности которых обычно не превышает полутора лет со дня выпуска их заводом. Поэтому внимательно следите за датами выпуска компаундов, особенно за датой выпуска второго комплектующего – отвердителя. Приобретайте новый, если его работоспособность вызывает у вас хоть малейшее сомнение.

Хотя существует очень простая методика проверки работоспособности получаемой эпоксидной смеси: наберите в ненужную, обычно пластиковую, но можно и старую алюминиевую, ложку уже замешанную, готовую смесь «эпоксидка + отвердитель», нагрейте ее над пламенем зажигалки или строительным феном, но только не давая закипеть, и дождитесь охлаждения. Если после этого смола застынет с течение нескольких часов с отвердителем, вводимым в нее, работать можно.

Сколько сохнет эпоксидная смола с отвердителем

На чтение 5 мин. Опубликовано

Эпоксидная смола – универсальная клеевая субстанция. Чрезвычайно популярная как в различных промышленных сферах, так и в бытовом использовании. Мастера, которые активно используют в своих работах эпоксидку, знают, что все свои заявленные качества этот клей показывает после добавления к нему отвердителя — катализатора процесса отвердевания. А сколько сохнет эпоксидная смола с отвердителем и можно ли как-то ускорить этот процесс — об этом читайте в статье.

Основные особенности эпоксидной смолы

Выясняя, сколько сохнет эпоксидный клей, следует учитывать основные технические особенности таких субстанций. Эпоксидка, независимо от модификации продукта, является олигомерным термоактивным соединением. У смолистой субстанции переход от жидкого состояния в твердое происходит только при воздействии на массу специального отвердителя.

Полимеризация (застывание) эпоксидной смолы – процесс необратимый и неостановимый.

Смола застывает только при использовании специального состава

Смола застывает только при использовании специального составаВ качестве отвердителя выступают различные дилиамины и амины, каучук, кремнеорганические смолистые субстанции и пр. По мнению специалистов, для бытовых ремонтных работ лучше отдать предпочтение эпоксидкам с включенными в состав полимерных и олигомерных пластификаторов, олигосульфидов и олигоамидов. Присутствие этих веществ повышает показатели склейки и улучшает качество итоговых работ.

Как долго застывает состав

Уточняя, сколько сохнет эпоксидка, необходимо брать во внимание ряд дополнительных факторов. На время полимеризации влияют следующие показатели:

- возраст клея (период использования при текущем сроке годности), чем «свежее» смола, тем быстрее наступит время высыхания;

- состав и тип используемого отвердителя;

- пропорции смешивания катализатора со смолистой субстанцией;

- объем обрабатываемой поверхности;

- толщина заливаемого слоя;

- температура, при которой происходит полимеризация.

В подавляющем большинстве случаев эпоксидка застывает в течение 1–1,5 суток. При слишком большом объеме ее использования время окончательного отвердевания может растянуться и до 6–7 дней (при комнатной температуре). Время полимеризации может кардинально измениться при неправильном соблюдении дозировки добавляемого отвердителя.

При недостаточном количестве отвердителя-катализатора эпоксидка не отвердеет совсем, а при слишком избыточном – полимеризация пройдет в ускоренном темпе, но смола потеряет часть своих технических показателей.

Для качественной работы следует соблюдать пропорции смолы и отвердителя

Для качественной работы следует соблюдать пропорции смолы и отвердителяПолное время застывания обычно указывается в прилагаемой инструкции. Полимеризация обычно проходит по нескольким фазам:

- Жидкая консистенция. Наблюдается сразу после добавления отвердителя. На этом этапе смола легко затекает во все каверны и быстро заполняет полости.

- Загущение до состояния меда. Масса уже плохо поддается заливке и не годится для использования на поверхности со сложным рельефом.

- Увеличение густоты. На этом этапе смолистая субстанция при опрокидывании сосуда, сползает вниз при скорости около 2 см/секунду. Такую смолу еще можно использовать для склеивания крупных и ровных деталей.

- Стадия резины. Субстанция уже не прилипает к рукам и обладает «резиновой» формой, ее можно растягивать, сгибать и перекручивать.

- Полная полимеризация. Или отвердевание. В конечной стадии процесса эпоксидка становится похожей на крепкую пластмассу или оргстекло.

Есть ли быстрозастывающие смолы

Все существующие в современной промышленности эпоксидки подразделяются на две крупные категории. В зависимости от числа включенных в состав компонентов, смолы бывают:

- Однокомпонентные. При использовании уже полностью готовые к работе. Процесс полимеризации происходит в условиях комнатной температуры либо при ее незначительном повышении.

- Двухкомпонентные. Комплектация состоит из смолы и прилагаемого к ней отвердителя. Такие составы являются более популярными. Полимеризация начинается только при смешивании двух составляющих.

Многие мастера заинтересованы в ускоренном процессе застывания и интересуются, есть ли быстросохнущая эпоксидная смола. Такие составы выпускаются под маркой «ювелирные» смолы (или «декоративные»). Это двухкомпонентные массы, используемые для творчества и дизайна. К особенностям таких субстанций относятся их полная прозрачность после застывания и повышенная стоимость.

Время полного отвердевания ювелирных эпоксидок укладывается в 24–36 часов и зависит от температуры и влажности помещения, где происходят работы.

Застывшая смола является очень прочным материалом

Застывшая смола является очень прочным материаломКак ускорить процесс высыхания: полезные советы

А что нужно сделать, чтобы сделать процесс полимеризации более быстрым? Есть несколько советов, которые отвечают на вопрос, как быстро высушить эпоксидную смолу. Это следующие рекомендации:

- увеличить температуру до +25–30⁰С;

- при работе установить рядом с обрабатываемыми поверхностями миниатюрный обогреватель;

- поддерживать повышенный температурный режим на протяжении первых суток после окончания работ.

Отдельным моментом следует выделить несколько распространенных ошибок, которые допускают начинающие мастера, желая ускорить полимеризацию. Помните, что нельзя увеличивать рекомендованные пропорции отвердителя. Нарушение рекомендованных пропорций приведет к обратной реакции – смолистая субстанция долгое время будет оставаться липкой или не затвердеет совсем.

Важно. Чем быстрее происходит процедура полимеризации смолы, тем больше шанс ее пожелтения.

Покрытие некрасивыми желтыми пятнами поверхность эпоксидки – это итог дополнительного воздействия высоких температур. Учитывайте, что и сама смола при замешивании в ней отвердителя, выделяет тепло. Поэтому не стоит дополнительно пытаться ускорить полимеризацию, а спокойно дождаться естественного окончания процесса.

Выводы

Эпоксидная смола — уникальный и востребованный материал, широко используемый как в промышленных целях, так и в быту. Популярна эта субстанция и среди дизайнеров – с ее помощью домашние умельцы изготавливают красивые сувениры и украшения. Но, чтобы результат порадовал, следует знать все особенности работы с таким материалом, а именно время полимеризации и особенности такого процесса.

Эпоксидная смола и вода, добавление разных отвердителей

Одним из положительных свойств эпоксидных покрытий, применяемых для декоративной заливки полов, является не только их износоустойчивость (качество, наиболее часто рекламируемое производителями и торгующим организациями), но и гидроизоляционные свойства. При этом имеется в виду не невозможность проникновения случайно пролитой воды в нижележащие слои под заливкой эпоксидкой, а возможность такого покрытия не пропустить ниже большие массивы воды. Которая может найти себе обходной путь и залить, скажем, соседей, живущих ниже или мышей в подвале, но только не в тех местах, где эпоксидный слой был уложен на совесть.

Это связано с особой молекулярной структурой полимеризованного массива эпоксидной смолы, где сшивание поливинилацеталей, образующих высокомолекулярные соединения под воздействием отвердителей-аминов, многоосновных карбоновых кислот и их ангидридов) проходит с участием гидроксильных групп. То есть места для молекул воду после полной полимеризации эпоксидных составов уже не остается. И как бы не изменялись условия окружающей среды в виде повышения влажности или температуры до каких-то критических пределов, застывшая кристаллическая полимерная структура затвердевшей под воздействием аминов смолы свои свойства гидроизолятора не изменит. Это как если бы швы и стыки залили расплавленным стеклом и дали остыть. С той лишь разницей, что эпоксидка не требует таких экстремально-высоких температур, как для плавления стекла. При этом она легче его в 2-3 раза и безопаснее в эксплуатации.

Смола с водой и аминовым отвердителем ПЭПА

Что касается контактов эпоксидок, в которые введены отвердители, с водой или даже с парами воды, то старайтесь избегать их, из-за таких контактов застывающая эпоксидная смола может затуманиться.

Интересный пассаж, правда, но мы будем не избегать контактов «даже с парами воды», а намеренно вводить воду в застывающий эпоксидный состав. Дело в том, что этот процесс используют для создания художественных эффектов.

Например, добавление воды в застывающий состав в начале полимеризации, при тщательном перемешивании, даст молочно-белую или с кремовым оттенком толщу застывшего полимера.

Если добавление и размешивание воды с эпоксидкой было сделано уже на стадии желе, когда масса проворачивается лопаточкой или шпателем с трудом, то в прозрачной толще готовой эпоксидки прозрачные полосы и завихрения будут чередоваться с теми же молочно-белыми. Если же воду окрасить растворимым в воде красителями, то эффекты будут еще красочнее и живописнее.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруНужно иметь в виду, что перемешивание смеси на этих стадиях отверждения неминуемо приведет к образованию пузырьков разного размера в толще эпоксидки, которые на поверхность уже не выйдут

Однако без «но» в этом вопросе не обойтись: вода, введенная в застывающую эпоксидную смолу на любой стадии этого процесса, существенно ослабляет все без исключения ее физические характеристики, делая изделия из нее:

- Хрупкими. Притом участки с наиболее слабой структурой придутся на границы сред «застывшая эпоксидная смола – вода». Впрочем, при продуманной системе помешивания, когда спирали и извилистые линии будут располагаться в одной плоскости, сильный удар по такой застывшей заготовке может расколоть слиток на причудливые пластины с бороздками, из которых в дальнейшем частично испарится заключенная в массу отливки вода, что может дать интересные художественные эффекты.

- Мелкопористыми. Такие отливки получают из хорошо перемешанной с небольшим количеством воды еще жидкой смолы. Что тоже может послужить способом получения интересных поделок, особенно если делать спилы таких застывших слитков, а потом эти спилы тщательно отполировать.

В любых случаях добавления воды в застывающий эпоксидный состав ее количество должно быть не более 5-7% к объему эпоксидного состава. В случае, если воды будет больше, застывания всей массы состава может вообще не произойти, получатся разрозненные фрагменты «кусков льда в сиропе», то есть полимеризация произойдет не во всей толще состава.

Смола с тетрааминовым отвердителем ТЭТА и водой

Совсем другая картина может наблюдаться, когда катализатором реакции полимеризации выступает отвердитель на тетрааминах ТЭТА. В отличие от полиэтиленполиаминовых отвердителей, ТЭТА относится к «горячим» видам катализаторов, то есть при смешивании его с эпоксидной основой, которой бывает в 10 раз больше, чем отвердителя, сам процесс сопровождается существенным нагреванием общей массы эпоксидной смолы и отвердителя.

Нагревание будет тем большим, чем больше объем замешиваемого эпоксидного состава.

Настолько большим, что если задумаете развести сразу более 100 куб. мм, не говоря уже о двухстах, трехстах, то, в зависимости и от температуры окружающей среды, смола с отвердителем может саморазогреться до такой степени, что закипит с образованием множества пузырей в ее толще. При еще больших объемах может даже задымиться и воспламениться. Поэтому разводить большие массы эпоксидного состава с отвердителями ТЭТА не рекомендуют, если только:

- Не предусмотрен эффективный отвод тепла от сосуда, где происходит полимеризация. Для большего эффекта такого отвода предварительно охлаждают и отвердитель, и саму эпоксидную смолу.

- Если вода добавлена в смесь эпоксидки и отвердителя при комнатной температуре (20-24°C). тогда при нагреве всей массы в сосуде перемешивания вода тоже начнет греться с образованием пузырей, но ее наличие не даст полимеризуемой массе ни задымиться, ни тем более воспламениться. Получатся белесые разводы от воды плюс пузырьки разного размера, пронизывающие всю толщу застывающего полимера. Это тоже может образовать определенный художественный эффект, важно только, чтобы реакция полимеризации прошла полностью, захватит всю массу эпоксидной смолы, без образования после своего окончания липкой пленки – свидетельства того, что часть смолы в реакцию не вступила или, что в реакцию не вступил весь отвердитель. Это могло быть оттого, что он слишком старый или его было в избытке.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеруПонятно, что при использовании эпоксидного смолы «в быту» отвердители ТЭТА противопоказаны. Практически для любых творческих задач достаточно и смол с «холодным» отверждением.

Во всех случаях, когда вода не принимает участия в создании художественных эффектов при разведении ее в толще полимеризуемой массы, ее наличие в ней, а в дальнейшем и в готовом изделии, принесет только вред, ухудшив эксплуатационные качества полученных изделий.

Очистка и удаление эпоксидной смолы WEST SYSTEM морского класса

Очистка и удаление эпоксидной смолы

Удаление разливов эпоксидной смолы

Устранение крупных разливов эпоксидной смолы с помощью песка, глины или другого инертного абсорбирующего материала. Используйте скребок, чтобы собрать небольшие разливы и собрать как можно больше материала. Затем используйте впитывающие полотенца. Незагрязненную эпоксидную смолу или отвердитель можно использовать повторно.

- НЕ используйте опилки или другие мелкие целлюлозные материалы для впитывания отвердителей эпоксидной смолы.

- ЗАПРЕЩАЕТСЯ выбрасывать отвердитель эпоксидной смолы в контейнер для мусора, содержащий опилки или другие мелкие целлюлозные материалы — это может привести к самовозгоранию.

- Очистите остатки эпоксидной смолы или смешанной эпоксидной смолы с помощью растворителя для лака, ацетона или спирта. Соблюдайте все предупреждения по безопасности на контейнерах с растворителем. Удалите остатки отвердителя эпоксидной смолы теплой мыльной водой.

Безопасная утилизация эпоксидных материалов

- Осторожно утилизируйте эпоксидную смолу, отвердитель и пустые емкости. Проколите угол банки и слейте остатки эпоксидной смолы или отвердителя в соответствующий новый контейнер.

- НЕ утилизируйте эпоксидную смолу или отвердитель в жидком состоянии. Отработанную эпоксидную смолу и отвердитель можно смешать и отвердить (в небольших количествах) до неопасного инертного твердого вещества.

ВНИМАНИЕ! Большие емкости с отверждающейся эпоксидной смолой могут стать достаточно горячими, чтобы воспламенить окружающие горючие материалы и испустить опасные пары. Разместите емкости с эпоксидной смесью в безопасном и вентилируемом месте, вдали от рабочих и горючих материалов. Утилизируйте твердую массу только после того, как процесс отверждения завершен и эпоксидная масса остыла.Соблюдайте федеральные, государственные или местные правила утилизации.

Удаление эпоксидной смолы

Удалите неотвержденную или неотвержденную эпоксидную смолу, как если бы вы пролили смолу. Соскребите с поверхности как можно больше материала жестким металлическим или пластиковым скребком. Нагрейте эпоксидную смолу, чтобы снизить ее вязкость. Удалите остатки растворителя для лака, ацетона или спирта. Соблюдайте правила техники безопасности в отношении растворителей и обеспечьте соответствующую вентиляцию. После повторного покрытия деревянных поверхностей эпоксидной смолой рекомендуется очистить влажную эпоксидную смолу в направлении волокон проволочной щеткой для улучшения адгезии.Дайте растворителям высохнуть перед повторным нанесением эпоксидной смолы.

Удаление эпоксидной смолы после отверждения

Ткань из стекловолокна с эпоксидной смолой

С помощью теплового пистолета нагрейте и размягчите эпоксидную смолу. Начните с небольшого участка возле угла или края. Нагрейте, пока не сможете вставить шпатель или стамеску под ткань (около 200 ° F). Возьмитесь за край плоскогубцами и потяните ткань, нагревая ее перед разделением. На больших площадях используйте канцелярский нож, чтобы надрезать стекло и удалить ткань из стекловолокна с эпоксидной смолой более узкими полосками.Полученная текстура поверхности может быть покрыта, или оставшаяся эпоксидная смола может быть удалена, как описано ниже.

Удаление застывшего эпоксидного покрытия

Используйте фен для размягчения эпоксидной смолы (200 ° F). Нагрейте небольшой участок и с помощью скребка для краски или шкафа удалите основную часть покрытия. Отшлифуйте поверхность, чтобы удалить оставшийся материал. Обеспечьте вентиляцию при нагревании эпоксидной смолы.

Удаление эпоксидной смолы с одежды

Удаление только эпоксидной смолы

Смолуследует удалять достаточно агрессивным растворителем, например, на основе MIBK (метилизобутилкетона).Также можно использовать ацетон или разбавитель для лака, но они легко воспламеняются. Никогда не наносите растворитель прямо на кожу. Перед обработкой пятна смолы растворителем сначала снимите одежду. Тщательно протрите пятно бумажным полотенцем, смоченным в растворителе, затем смойте горячей мыльной водой. Учтите, что растворители могут навсегда изменить цвет одних тканей и расплавить другие.

Удаление только отвердителя эпоксидной смолы

Отвердитель эпоксидной смолы является более опасным из двух компонентов эпоксидной смолы, но его легче удалить.Отвердитель лучше всего смывать горячей мыльной водой. Растворители не действуют на эти пятна. При удалении отвердителя необходимо принять необходимые меры, чтобы он не попал на кожу. Использование растворителя, даже такого «мягкого», как уксус, для удаления отвердителя может привести к его попаданию на кожу. Придерживайтесь мыла и воды.

Удаление смеси эпоксидной смолы и отвердителя

Поверьте, если вы дадите смешанной эпоксидной смоле застыть, она застынет. В конечном итоге пятно потрескается, и тогда в ваших штанах будет дыра.Когда вы смешаете эпоксидную смолу с тканью, немедленно приступайте к делу. Сначала поместите кусок фанеры позади пятна, нанесите на него немного очищающего средства без воды и соскребите монетой. Повторите четыре или пять раз. Затем потрите с помощью средства для мытья посуды и жесткой щеточки для ногтей. Если в ткани все еще есть эпоксидная смола, она обычно проявляется в виде белого пятна. Повторяйте эту процедуру до тех пор, пока пятно не исчезнет, затем тщательно смойте. Будьте осторожны, так как при таком подходе на некоторых тканях могут появиться пятна.

Работайте чисто.Вы потратите меньше эпоксидной смолы, проект пойдет лучше, и ваша одежда не испортится. — Из книги капитана Джеймса Р. Ватсона «Как удалить эпоксидную смолу с одежды» в издании Epoxyworks , номер 1.

.Подготовка поверхности перед нанесением эпоксидной смолы WEST SYSTEM

Основы подготовки поверхности важны независимо от того, склеиваете ли вы ткань, выравниваете ее или накладываете. Успех нанесения эпоксидной смолы зависит не только от ее прочности, но и от того, насколько хорошо эпоксидная смола держится на поверхности. Если вы не приклеиваете частично застывшую эпоксидную смолу, прочность связи зависит от способности эпоксидной смолы механически «вставляться» в поверхность. Выполнение этих трех этапов подготовки поверхности имеет решающее значение для операций первичного и вторичного эпоксидного соединения.

Для хорошей адгезии эпоксидные склеиваемые поверхности должны быть чистыми, сухими и отшлифованными.

| 1. Чистый | Эпоксидные склеиваемые поверхности не должны содержать никаких загрязнений, таких как жир, масло, воск или смазка для форм. Очистите загрязненные поверхности разбавителем для лака, ацетоном или другим подходящим растворителем. Перед высыханием растворителя протрите поверхность бумажными полотенцами. Очистите поверхности перед шлифовкой , чтобы не допустить попадания загрязнений на поверхность.Соблюдайте все меры безопасности при работе с растворителями. |  Очистите поверхность. Используйте растворитель только при необходимости, чтобы удалить все загрязнения. |

| 2. Сухая | Все эпоксидные склеиваемые поверхности должны быть как можно более сухими для хорошей адгезии. Ускорьте высыхание, нагревая склеиваемую поверхность термофеном, феном или нагревательной лампой. Используйте вентиляторы для перемещения воздуха в замкнутых или замкнутых пространствах. Следите за конденсацией при работе на открытом воздухе или при изменении температуры рабочей среды. |  Высушите поверхность. Дайте влажным поверхностям полностью высохнуть или используйте тепло или вентилятор для ускорения высыхания. |

| 3. Шлифованная | Перед нанесением эпоксидной смолы отшлифуйте гладкие непористые поверхности — тщательно отшлифуйте поверхность. Бумага из оксида алюминия с зернистостью 80 обеспечит хорошую текстуру эпоксидной смолы. Убедитесь, что склеиваемая поверхность твердая. Перед шлифовкой удалите отслаивание, меление, пузыри или старое покрытие. После шлифовки удалите всю пыль. |  Отшлифовать непористые поверхности. Создайте текстуру для эпоксидной смолы. |

Подготовка поверхности для различных материалов

Затвердевшая эпоксидная смола

Если вы не используете специальный прозрачный отвердитель WEST SYSTEM 207 Special Clear Hardener без румян, аминные румяна могут появиться в виде восковой пленки на застывших эпоксидных поверхностях. Это побочный продукт процесса отверждения, который может быть более заметным в прохладных влажных условиях.Аминовые румяна могут забивать наждачную бумагу и препятствовать последующему склеиванию, но это инертное вещество легко удаляется.

Чтобы удалить румянец, промойте поверхность чистой водой (не растворителем) и используйте абразивную губку, например Scotch-brite ™ 7447 Универсальные подушечки для рук. Просушите поверхность бумажными полотенцами, чтобы удалить растворенный румянец до того, как он высохнет на поверхности. Отшлифуйте оставшиеся глянцевые участки наждачной бумагой зернистостью 80. Мокрая шлифовка эпоксидной смолы также удалит аминный румянец. Если антиадгезионная ткань накладывается на поверхность свежей эпоксидной смолы, аминный румянец будет удален, когда антиадгезионная ткань будет отделена от застывшей эпоксидной смолы, и дополнительное шлифование не требуется.

Эпоксидные поверхности, которые не полностью застыли, можно приклеивать или покрывать эпоксидной смолой без промывки или шлифования. Перед нанесением покрытий, отличных от эпоксидной (краски, краски для дна, лаки, гелькоуты и т. Д.), Дайте эпоксидным поверхностям полностью затвердеть, затем промойте и отшлифуйте.

Лиственных пород

Перед нанесением эпоксидной смолы отшлифуйте наждачной бумагой с зернистостью 80.

Тик / маслянистая древесина

Протрите ацетоном за 15 минут до нанесения эпоксидной смолы. Растворитель удаляет масло с поверхности и позволяет эпоксидной смоле проникать.Перед нанесением покрытия убедитесь, что растворитель испарился. G / flex Epoxy оптимально подходит для маслянистых пород древесины.

Пористая древесина

Перед нанесением эпоксидной смолы специальная подготовка не требуется. Если поверхность отполирована, возможно, тупым строгальным станком или дисками пилы, отшлифуйте ее бумагой с зернистостью 80, чтобы открыть поры. Удалите пыль.

Сталь или свинец

Удалить загрязнения, отшлифовать или отшлифовать до блестящего металла, покрыть эпоксидной смолой, затем отшлифовать свежую эпоксидную смолу до поверхности. Повторное покрытие или склеивание после нанесения первого геля эпоксидного покрытия.

Алюминий

Перед нанесением эпоксидной смолы смочите поверхность песком зернистостью 80.

Полиэфирные ламинаты

Очистите загрязнения с помощью силикона и средства для удаления воска, например DuPont Prep-Sol ™ 3919S. Зашлифуйте бумагой с зернистостью 80 до матового покрытия, затем нанесите эпоксидную смолу.

Пластмассы

Адгезия к эпоксидной смоле разная. Эпоксидная смола G / flex — оптимальный выбор для склеивания пластмасс. Твердые, жесткие пластмассы, такие как ПВХ, АБС и стирол, обеспечивают лучшую адгезию при хорошей подготовке поверхности и адекватной площади склеивания.После шлифования окисление пламенем (путем быстрого пропуска пропановой горелки по поверхности без плавления пластика) может улучшить сцепление эпоксидной смолы с некоторыми пластиками. Хорошая идея — провести тест на адгезию пластика, в котором вы не уверены.

Типы загрязнений, которые удаляет хорошая подготовка поверхности

Масло, консистентная смазка, воск и т. Д.

Нет веской причины протирать поверхность органическим растворителем, если нет доказательств присутствия на поверхности органических загрязнений.Все мы знакомы с такими растворителями, как ацетон, разбавители для лаков и запатентованными смесями, такими как DuPont Prep-Sol ™, разработанными для удаления определенных загрязнений. Большинство растворителей этого типа удаляют органические загрязнения, такие как масло, жир, воск и т. Д. Протирание поверхности органическим растворителем может показаться отличной идеей, но эти растворители могут растворять загрязнения с тряпок и откладывать их на рабочей поверхности, где они может предотвратить адгезию эпоксидной смолы. Это не лучший способ подготовки поверхности. Силикон — хорошо известное антиадгезионное средство и, кстати, входит в состав многих смягчителей тканей для стирки в домашних условиях.Поверхность может быть загрязнена силиконом, который органический растворитель извлекает из тряпки для протирки. Многие органические растворители могут растворять искусственные волокна тряпок. Салфетка ацетоном может привести к отложению пластика на очищаемой поверхности. Эти растворенные пластмассы могут действовать точно так же, как смазка для пресс-формы, что является противоположностью подготовки поверхности для хорошей адгезии эпоксидной смолы.

Если вы подозреваете, что что-то загрязняет поверхность, для удаления которой потребуется растворитель, используйте простые белые бумажные полотенца, чтобы вытереть растворитель, и свежие бумажные полотенца, чтобы высушить поверхность. Не используйте тряпки. Чтобы избежать повторного осаждения загрязнений на поверхности, сотрите растворитель, пока он еще влажный. Часто меняйте бумажные полотенца как для вытирания растворителем, так и для сушки поверхности.

Шлифовальная пыль

Несмотря на пыль, только что отшлифованная поверхность настолько чиста, насколько это возможно, но всегда есть желание потереть ее рукой, чтобы проверить гладкость. Это не лучший способ, если вы не носите чистую перчатку.Это связано с тем, что ваша кожа может откладывать масла на поверхности, загрязняя только что подготовленную поверхность. Соль на коже может ускорить коррозию металлических поверхностей, что приведет к проблемам с адгезией эпоксидной смолы.

Хорошие методы удаления шлифовальной пыли — это очистить ее пылесосом, смести чистой настольной щеткой или смыть водой. Но вам не нужно удалять до последней частицы шлифовальной пыли, чтобы получить хорошую адгезию эпоксидной смолы; кусочки оставшейся шлифовальной пыли не должны иметь более вредного адгезионного эффекта, чем эпоксидный наполнитель, то есть не беспокойтесь об этом.

Производители липких тряпок утверждают, что протирание ими поверхности их продуктов не оставляет следов. Однако вполне вероятно, что тряпка оставит остатки, хотя большинство красок и лаков содержат достаточно растворителя для удаления или растворения остатков. Эпоксидная смола, напротив, не содержит ни одного из этих агрессивных растворителей. Остатки липких тряпок могут вызвать проблемы с адгезией и появление «рыбьих глаз» при последующих слоях эпоксидной смолы. Альтернативный метод подготовки поверхности — использовать сухую тряпку, не оставляющую следов.

Не используйте сжатый воздух для удаления шлифовальной пыли. Сжатый воздух может загрязнить поверхность компрессорным маслом или водой.

Прочие источники загрязнения

Некоторые источники тепла в магазине очень способны загрязнять поверхность. Обогреватели «Торпеда» (саламандра) не горят чисто. Они способны истощать большое количество влаги и углеводородов, которые могут быстро накапливаться на рабочей поверхности.

Стеарат цинка наносится на некоторые типы наждачной бумаги, чтобы предотвратить ее быстрое заполнение.Стеарат, химическое вещество, похожее на животный жир, может привести к загрязнению поверхности простым шлифованием. Мы рекомендуем вам использовать оксид алюминия или водостойкую влажную / сухую наждачную бумагу, не обработанную стеаратом.

Аминовая румяна, побочный продукт процесса отверждения эпоксидной смолы, может образовываться при определенных условиях. Эта восковая пленка растворима в воде, но многие органические растворители неэффективны для ее удаления. Вот почему мы рекомендуем промыть эпоксидную поверхность водой (достаточно чистой для питья), используя подушечку Scotch Brite ™ (или влажное шлифование водостойкой влажной / сухой наждачной бумагой) и просушить ее бумажными полотенцами, прежде чем продолжить следующую операцию.Мыльная вода или вода с нашатырным спиртом или отбеливателем не обязательны и могут оставить свой собственный остаток, который является еще одним возможным загрязнением поверхности.

Как узнать, достаточна ли подготовка поверхности?

Как узнать, действительно ли ваша подготовка поверхности эффективна? Вымойте водой. Этот простой «тест на разрыв воды» работает, потому что многие загрязнители отталкивают воду. Просто нанесите воду на поверхность с помощью тампона Scotch Brite. Если вода равномерно отрывается от поверхности, деталь «чистая».«Если на определенных участках протекает вода или бусинки, поверхность требует дополнительной очистки. Вы можете с одинаковой легкостью провести этот тест на мелких и крупных деталях. Чтобы быть эффективной, используемая вода не должна содержать поверхностно-активных веществ или других загрязнений, которые заставили бы воду течь равномерно даже при наличии загрязнения. Тест на разрыв водой не покажет остатков мыла или других водорастворимых пленок, но поможет их удалить.

Есть некоторые материалы, с которыми эпоксидная смола плохо держится, независимо от того, как вы чистите поверхность.Тем не менее, большинство проблем с адгезией можно отнести к той или иной форме поверхностного загрязнения. Источники загрязнения могут быть незаметными или очевидными, но если вам абсолютно необходима хорошая адгезия, основание должно быть чистым.

.Как отремонтировать и покрасить ванну эпоксидной краской

Можно ли покрасить ванну?

Короткий ответ: «Да, можно», но это еще не все. Если вы используете некоторые виды латексных красок, я могу гарантировать, что ваше удовлетворение от хорошо выполненной работы будет очень недолгим. Краска не протянет после первых нескольких ванн. Что следует учесть перед началом:

- Тип краски, которую вы используете, будет играть большую роль в определении качества работы, как и подготовка.Подготовка поверхности и использование правильных материалов — вот ключ к успеху.

- Необходимо учитывать сложность проекта. Готовы ли вы заняться улучшением дома?

- Ваши ожидания от готового продукта должны быть оценены. Отделка не будет абсолютно идеальной, и если вам не понравится результат, вполне может потребоваться полная замена ванны.

Каждый из этих пунктов будет подробно рассмотрен ниже.

Какую краску для ванны мне использовать?

Есть несколько продуктов и производителей, которые поставляют краску для ванн, плитки и раковин.Могут использоваться как одно-, так и двухкомпонентные эпоксидные краски, и я бы рекомендовал двухкомпонентную кисть для эпоксидной краски, даже если для этого требуется смешать две краски в одну. Любой оставшийся материал нельзя будет использовать, но это небольшая цена за высокое качество работы. Для этой статьи я использовал краску от Rust-Oleum и остался очень доволен результатом.

Хотя также доступен аэрозольный баллончик с эпоксидной краской, который может дать лучшую, более гладкую поверхность, также будет чрезвычайно сложно очистить места, где аэрозоль пробился или проник за маскирующий материал.Кроме того, спрей требует гораздо большей осторожности при маскировке участков, которые нельзя опрыскивать.