Гипсовая смесь сухая штукатурная: ее виды и особенности

Гусевский Андрей АнатольевичСухая штукатурная гипсовая смесь

Сухая штукатурная гипсовая смесь не таки давно пришла на рынок продаж. Но она имеет много поклонников, ведь ее не сложно приготовить, да и монтаж не сложный.

Сегодня и будет рассмотрена сухая гипсовая штукатурная смесь Вы узнаете ее состав и свойства. После этого ее приготовите своими руками и сократите затраты на отделку. Будет предложена инструкция для изготовления и на видео в этой статье вы сможете наглядно посмотреть на процесс данной работы.

Содержание статьи

Главные свойства, особенности использования

В основном смесь сухая штукатурная гипсовая применяют для внутренних отделочных работ. Гипсовую штукатурку применяют для предварительного выравнивания вертикальных и горизонтальных поверхностей, непосредственно перед тем, как наносить декоративную отделку.

Нанесение гипсовой штукатурки

Внимание: При этом, очень важным является то, что использовать гипсовые выравнивающие смеси можно только в тех помещениях, в которых уровень влаги не больше шестидесяти процентов. Если это большое помещение, и в нем много влаги, то лучше воспользоваться в этом случае гидрофобными видами отделки.

Итак:

- Перед началом работ надо взять леску и натянуть по диагонали плоскости нанесения. Так вы сразу сможете увидеть отклонения и посчитать, сколько вам надо сухого порошка.

- Если слой большой, тогда лучше всего применит строительную сетку, которая крепится на стене. В этом случае сцепление будет лучше.

- Улаживать гипсовые смеси можно толстым слоем. Это не принесет вреда прочности отделки. Следовательно, при помощи таких смесей можно выравнивать и существенные неровности, и небольшие дефекты.

- К тому же, такая штукатурка часто используется не только в случаях, когда нужно устранить рельеф на определенных поверхностях.

Также часто ее используют, чтобы выровнять стены с заваленным уровнем.

Также часто ее используют, чтобы выровнять стены с заваленным уровнем.

Чем привлекательна

Гипсовая смесь сухая штукатурная имеет массу достоинств:

- Цена достаточно привлекательна, ее может позволить себе любой;

- Без проблем приготовить можно своими руками, причем это не занимает много времени;

- Можно придать практически любую форму отделки;

- Отделка хорошо крепится на любую плоскость, в этом вопросе она универсальна;

- В данном материале совершенно исключены аллергены и токсины, поэтому он абсолютно безопасен;

- Не потребуется финишная отделка, на это не понадобится тратится;

- Она достаточно легкая и поэтому вес стены не возрастет сильно. Это хорошо для несущих стен.

- При помощи смеси можно маскировать и заделывать разнообразные дефекты поверхностей. Кроме того, также можно сформировать откосы или углы.

Внимание: К недостаткам этого материала можно отнести низкий уровень гидрофобности, а, следовательно, невозможность применения штукатурки при отделке фасада.

Состав гипсовой смеси

Смесь сухая гипсовая штукатурная имеет довольно простые составляющие:

Внимание: Гипсовая штукатурная сухая смесь есть в свободной продаже, но если у вас большой объем работы, тогда лучше ее сделать своими руками. В этом случае вы выиграете 50% от стоимости готового материала.

- Основными составляющими стандартных сухих смесей является гипс и легкие наполнители. Также в своем составе они содержат модифицирующие добавки. Именно от них зависит качество материала, уровень его адгезии и многие другие характеристики.

- Все производители при изготовлении используют разные составы компонентов, но готовые смеси, в основном, имеют похожие свойства, отвечающие определенным стандартам и нормам.

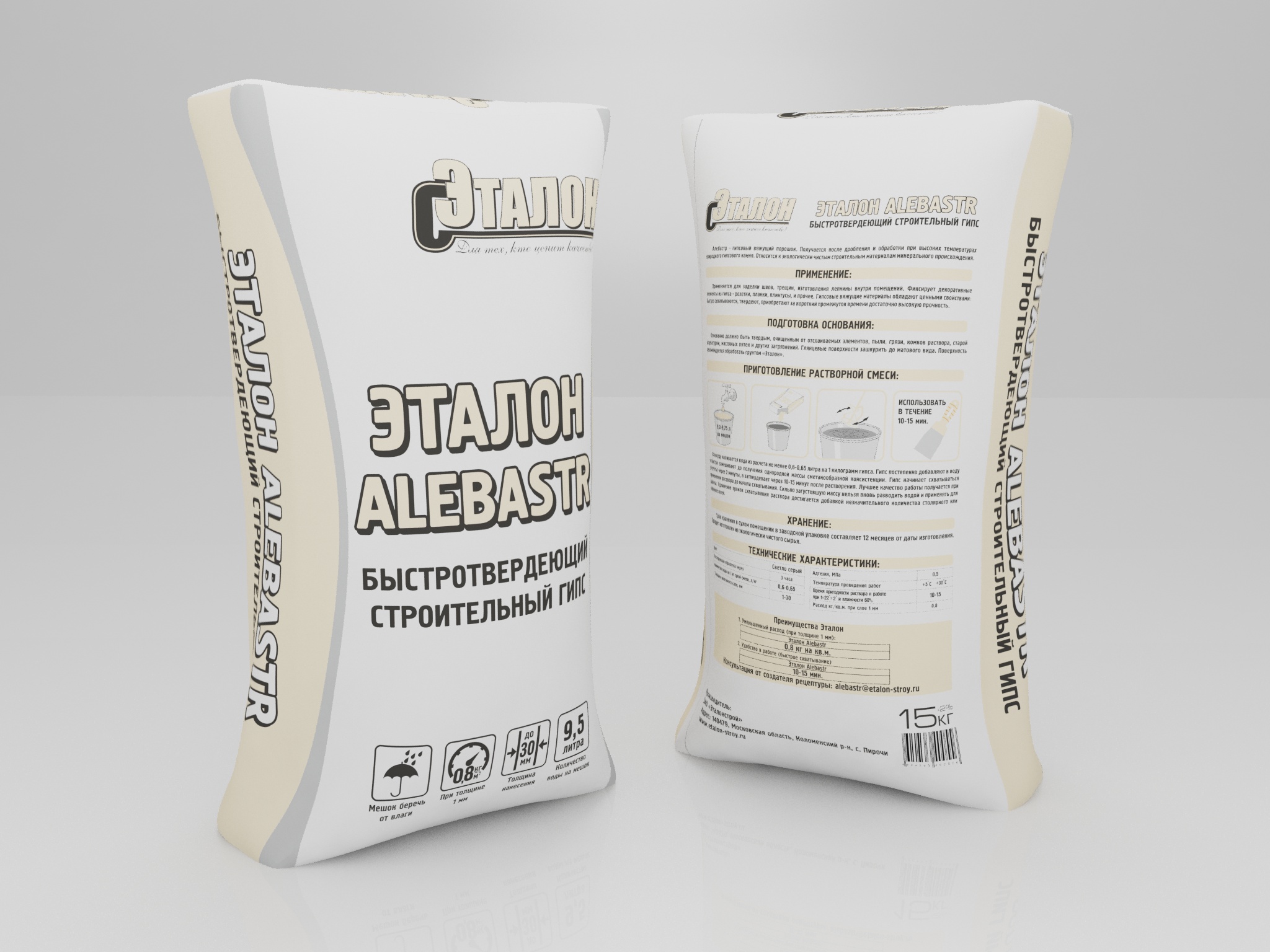

- Чтобы сухие смеси было удобно хранить и использовать, их поставляют в специальных упаковках.

Обычно, гипсовые отделочные материалы расфасованы в специально предназначенные крафт – мешки. Один такой мешок весит в среднем пятнадцать или тридцать килограмм. Большинство строителей предпочитают именно такую расфасовку.

Обычно, гипсовые отделочные материалы расфасованы в специально предназначенные крафт – мешки. Один такой мешок весит в среднем пятнадцать или тридцать килограмм. Большинство строителей предпочитают именно такую расфасовку. - Хранить смесь нужно в сухом помещении. При этом очень важно, чтобы оно хорошо проветривалось. Для того, чтобы фасовка сохранила свойства, делается микроперфрация.

- В случае, когда влажность складского помещения превышает норму, смесь становится непригодной к применению, затвердевает. Именно поэтому, прежде, чем покупать заводскую штукатурку, проверьте качество приобретаемого материала.

Внимание: При этом очень важно то, что хранить смесь можно от шести до двенадцати месяцев. По истечению этого теряются важные свойства материала. В этом случае не гарантируется высокое качество отделки.

Если вы не располагаете большим количеством средств, но вам нужно произвести отделку большого помещения, то вы можете не тратить средства на ее приобретение, так как ее можно приготовить самостоятельно.

Правила приготовления гипсового состава

Сухая смесь штукатурная гипсовая делается по определенным правилам:

Готовим сухую смесь

Внимание: Если вы делаете покупку компонентов в зимнее время, тогда не стоит это делать на открытых лотках. Состав перемерзает и теряет свои вяжущие свойства. Так же отдайте предпочтение известным производителям и воздержитесь от покупки неизвестных смесей.

- Для начала гипс стоит пропустить через сито и сделать фракцию однородной. Так вы избавитесь от комков и мусора.

- После этого порошок необходимо поместить в емкость и доливать воду небольшими порциями. Хорошо перемешать, пока не получится гипсовое тесто.

- В состав, который получится, необходимо добавить известковый раствор. И снова все тщательно перемешать.

- Для замеса можно использовать дрель с насадкой, она позволит сделать все быстро и масса получится максимально однородной.

Внимание: Хотелось бы отметить, что перемешивать нужно тщательно, только не нужно перемешивать дольше, чем одну минуту. В противном случае раствор потеряет прочность. Использовать приготовленный раствор можно сразу же после приготовления.

Варианты приготовления

Смесь гипсовая сухая штукатурная может делать в разных вариантах. Здесь немного отличный состав и вам надо выбрать наиболее приемлемый. Все можно будет посмотреть и на фото.

Первый вариант

Чтобы приготовить качественную и недорогостоящую смесь, придерживайтесь таких пропорций:

- Строительный гипс – 3 – 4 мешка;

- Штукатурная смесь, тип АБС (Экогипс или Ротбанд) – 1 мешок;

- Мелкая древесина опилок – 1 мешок.

В приготовлении смеси нет ничего сложного:

- Те компоненты, которые были перечислены, необходимо перемешать в сухом состоянии до получения однородной массы. Затем смесь нужно засыпать в мешки из полиэтилена, можно в другие емкости, и здесь хранить.

- Прежде, чем использовать смесь, ее нужно развести небольшим количеством воды. При помощи специального миксера хорошо перемешать.

- Заводские штукатурные смеси в своем составе содержат специальные добавки, способствующие регулированию скорости высыхания раствора. Благодаря этому, работа со штукатуркой становится проще и удобнее.

- Иногда случается так, что самостоятельно приготовленный раствор схватывается слишком быстро. Чтобы этого не случилось, добавьте в его состав обойный клей.

Внимание: При этом очень важно то, что не каждый обойный клей может совмещаться с гипсом. Хочется порекомендовать клей КМЦ – один из проверенных вариантов.

- В состав штукатурки можно добавить гашеную известь. Благодаря этому.

Материал станет боле пластичным. Также известь, которую используют при создании раствора, обладает бактерицидными свойствами. Благодаря этому, на стенах никогда не появится плесень.

Материал станет боле пластичным. Также известь, которую используют при создании раствора, обладает бактерицидными свойствами. Благодаря этому, на стенах никогда не появится плесень.

Второй вариант

Чтобы приготовить гипсово-меловую шпаклевку высокого качества, понадобятся такие компоненты, как раствор столярного клея (5%), количество определяйте по консистенции клея; один килограмм гипса и три килограмма мела.

- Процесс изготовления смеси состоит из трех этапов. Первый этап – это измельчение и перемешивание каждого компонента до получения однородной массы. Для этого можно воспользоваться емкостью. Вполне подойдет объем десять литров. И также понадобится перфоратор и насадки.

- Прежде всего, следует смешать измельченный гипс и мел. Когда получится порошок однородной массы, нужно добавить клей и снова перемешать. Должна получиться масса, без ярко выраженных уплотнений, комков, светло – серого цвета.

Внимание: Хотелось бы отметить: приготовленная точно по рецепту шпаклевка будет быстро высыхать. Следовательно, в сухую смесь нужно добавить клей, как связывающее средство. Лучше это сделать перед тем, как наносить на поверхность.

Третий вариант

Благодаря этому рецепту, можно приготовить смесь, которой можно будет отделывать окрашенную поверхность:

- Для этого понадобится: сто грамм сиккатив НФ-1, два килограмма гипса и один килограмм олифы.

- Применять эту шпаклевку можно при отделке ориентированно-стружечной плиты. Чтобы ускорить процесс высыхания, в этом случае можно применить сиккатив.

- В процессе приготовления смеси вместо гипса можно использовать меловый порошок. Пропорции те же. Таким образом, сохнуть смесь будет медленнее, к тому же, сможет сохранить свои первоначальные свойства.

Внимание: Хотелось бы дать один совет. При изготовлении штукатурного раствора не забывайте о средствах личной безопасности. Пользуйтесь перчатками, очками и респиратором.

Четвертый вариант

По своей консистенции известковый штукатурный раствор похож на обычную штукатурку. Единственное отличие – это то, что он мелено высыхает. Из – за этого подобный раствор нужно наносить тонким слоем. При этом нужно учесть, что каждый из последующих слоев необходимо наносить только после того, как предыдущий слой полностью высохнет.

- Чтобы наносить раствор было удобно и просто, нужно добавить гипс в известковую штукатурку. Получится известково-гипсовый состав. Его слой в среднем высыхает за пять минут. Кроме того, его отличительной чертой является оптимальная адгезия.

- Чтобы получить известково-гипсовый раствор, нужно использовать три части известкового раствора и одну часть гипсового порошка.

Приобретение отделочных материалов оказывает существенное влияние на себестоимость проведенных ремонтных работ. Значительно сэкономить деньги можно, если готовить штукатурку самостоятельно. Смесь сухая штукатурная гипсовая делается не сложно и это поможет сократить затраты.

Модифицированная гипсоцементная смесь

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при цементировании нефтяных, газовых и газоконденсатных скважин. Технический результат — повышение морозостойкости и снижение степени деструкции цементного камня. Модифицированная гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция, дополнительно содержит хингидрон при следующем соотношении компонентов, мас.%: портландцемент 50-96, гипс 2-25, гидрокарбоалюминат кальция 1,98-24,95, хингидрон 0,02-0,05. 1 табл.

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при цементировании нефтяных, газовых и газоконденсатных скважин.

Известны гипсоцементные растворы зарубежных фирм (Халлибуртон, Байрон Джексон, Шлюмберже и др.), включающие портландцемент и гипс при соотношении от 50/50 до 60/40 [1]. Тампонажный камень, сформированный из этих смесей характеризуется низкими водостойкостью и морозостойкостью цементного камня, а также его высокой степенью деструкции. Эти факторы оказывают отрицательное влияние на качество цементирования и долговечность крепи скважины. Наиболее близкой по технической сущности и назначению к предлагаемому изобретению является гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция — попутный продукт комплексной переработки нефелинов на глинозем [2] . Указанная смесь, хотя и обладает рядом улучшенных свойств (нулевой водоотстой, повышенная водостойкость и расширение), но для нее характерны низкая морозостойкость и высокая степень деструкции цементного камня. В совокупности указанные недостатки снижают надежность и долговечность скважины как сооружения в сложных геокриологических условиях Крайнего Севера. При создании изобретения решалась задача повышения качества крепления и надежности скважин в условиях многолетнемерзлых пород за счет повышения морозостойкости и снижения степени деструкции цементного камня. Техническим результатом изобретения является разработка тампонажного раствора формирующего цементный камень с повышенной морозостойкостью и пониженной степенью деструкции. Решение поставленной задачи достигается тем, что модифицированная гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция, дополнительно содержит хингидрон при следующем соотношении компонентов, мас.%: Портландцемент — 50-96 Гипс — 2-25 Гидрокарбоалюминат кальция — 1,98-24,95 Хингидрон — 0,02-0,05 Хингидрон получают взаимодействием эквимолекулярных количеств парабензохинона и гидрохинона. Выкристаллизовывается в виде темно-зеленых ромбических кристаллов с характерным металлическим блеском. Физико-механические свойства: молекулярная масса — 218,21, плотность — 1400 кг/м3, температура плавления — 171oС. Приготовление гипсоцементной смеси в заводских условиях осуществляется по существующей технологии и сводится к дозировке отдельных компонентов с помощью тарельчатых питателей или весовых дозаторов и последующему помолу в шаровых мельницах.

Эти факторы оказывают отрицательное влияние на качество цементирования и долговечность крепи скважины. Наиболее близкой по технической сущности и назначению к предлагаемому изобретению является гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция — попутный продукт комплексной переработки нефелинов на глинозем [2] . Указанная смесь, хотя и обладает рядом улучшенных свойств (нулевой водоотстой, повышенная водостойкость и расширение), но для нее характерны низкая морозостойкость и высокая степень деструкции цементного камня. В совокупности указанные недостатки снижают надежность и долговечность скважины как сооружения в сложных геокриологических условиях Крайнего Севера. При создании изобретения решалась задача повышения качества крепления и надежности скважин в условиях многолетнемерзлых пород за счет повышения морозостойкости и снижения степени деструкции цементного камня. Техническим результатом изобретения является разработка тампонажного раствора формирующего цементный камень с повышенной морозостойкостью и пониженной степенью деструкции. Решение поставленной задачи достигается тем, что модифицированная гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция, дополнительно содержит хингидрон при следующем соотношении компонентов, мас.%: Портландцемент — 50-96 Гипс — 2-25 Гидрокарбоалюминат кальция — 1,98-24,95 Хингидрон — 0,02-0,05 Хингидрон получают взаимодействием эквимолекулярных количеств парабензохинона и гидрохинона. Выкристаллизовывается в виде темно-зеленых ромбических кристаллов с характерным металлическим блеском. Физико-механические свойства: молекулярная масса — 218,21, плотность — 1400 кг/м3, температура плавления — 171oС. Приготовление гипсоцементной смеси в заводских условиях осуществляется по существующей технологии и сводится к дозировке отдельных компонентов с помощью тарельчатых питателей или весовых дозаторов и последующему помолу в шаровых мельницах. В полевых условиях приготовление гипсоцементной смеси может быть осуществлено с помощью цементосмесительных машин СМН-20, а хингидрон вводится в жидкость затворения, приготавливаемую с помощью цементировочных агрегатов ЦА-320. Были приготовлены состав известной гипсоцементной смеси, включающей портландцемент, гипс и гидрокарбоалюминат кальция, а также пять составов гипсоцементной тампонажной смеси согласно изобретению (портландцемент, гипс, гидрокарбоалюминат кальция и хингидрон) при водосмесевом отношении 0,38 с граничным и средним содержанием компонентов, а также с их содержанием ниже и выше граничных пределов при температуре 02oС. Определение морозостойкости осуществлялось в соответствии с методикой предложенной в работе [3] по коэффициенту морозостойкости, характеризующему отношение прочности на сжатие образцов, испытанных в течение трех циклов по заданному режиму к прочности контрольных образцов, хранившихся в течение всего этого периода при температуре 5oС. Степень деструкции цементного камня оценивалась по отношению прочности образцов на сжатие к прочности на изгиб в двухсуточном возрасте. Результаты испытаний представлены в таблице. Полученные данные свидетельствуют о том, что предлагаемая гипсоцементная смесь с оптимальным соотношением компонентов обладает лучшими свойствами, чем известная, а именно: — коэффициент морозостойкости увеличился в среднем на 25%; — степень деструкции сформированного камня снизилась в среднем на 36%. При содержании компонентов выше верхнего предела ухудшаются реологические свойства раствора, а при содержании компонентов ниже нижнего предела повышается степень деструкции цементного камня. Повышение морозостойкости и снижение степени деструкции цементного камня в совокупности способствуют повышению качества крепления и надежности скважины в условиях многолетнемерзлых пород. Источники информации 1. В. И. Вяхирев, А.В. Рудницкий, А.А. Рябоконь и др. Тампонажные материалы и химреагенты зарубежных фирм//Обз. Информ.

В полевых условиях приготовление гипсоцементной смеси может быть осуществлено с помощью цементосмесительных машин СМН-20, а хингидрон вводится в жидкость затворения, приготавливаемую с помощью цементировочных агрегатов ЦА-320. Были приготовлены состав известной гипсоцементной смеси, включающей портландцемент, гипс и гидрокарбоалюминат кальция, а также пять составов гипсоцементной тампонажной смеси согласно изобретению (портландцемент, гипс, гидрокарбоалюминат кальция и хингидрон) при водосмесевом отношении 0,38 с граничным и средним содержанием компонентов, а также с их содержанием ниже и выше граничных пределов при температуре 02oС. Определение морозостойкости осуществлялось в соответствии с методикой предложенной в работе [3] по коэффициенту морозостойкости, характеризующему отношение прочности на сжатие образцов, испытанных в течение трех циклов по заданному режиму к прочности контрольных образцов, хранившихся в течение всего этого периода при температуре 5oС. Степень деструкции цементного камня оценивалась по отношению прочности образцов на сжатие к прочности на изгиб в двухсуточном возрасте. Результаты испытаний представлены в таблице. Полученные данные свидетельствуют о том, что предлагаемая гипсоцементная смесь с оптимальным соотношением компонентов обладает лучшими свойствами, чем известная, а именно: — коэффициент морозостойкости увеличился в среднем на 25%; — степень деструкции сформированного камня снизилась в среднем на 36%. При содержании компонентов выше верхнего предела ухудшаются реологические свойства раствора, а при содержании компонентов ниже нижнего предела повышается степень деструкции цементного камня. Повышение морозостойкости и снижение степени деструкции цементного камня в совокупности способствуют повышению качества крепления и надежности скважины в условиях многолетнемерзлых пород. Источники информации 1. В. И. Вяхирев, А.В. Рудницкий, А.А. Рябоконь и др. Тампонажные материалы и химреагенты зарубежных фирм//Обз. Информ. Сер. Бурение газовых и газоконденсатных скважин. — М.: ИРЦ ОАО «Газпром», 1997, — 44 с. 2. Патент 2127798 РФ, МПК 6 E 21 B 33/138. Гипсоцементная тампонажная смесь. — Заявл. 19.07.96, 96114502/03; опубл. 20.03.99, бюл. 8 (прототип). 3. Методические указания по испытанию тампонажных материалов для условий многолетнемерзлых пород». — М.: Мингазпром, 1982, — 32 с.

Сер. Бурение газовых и газоконденсатных скважин. — М.: ИРЦ ОАО «Газпром», 1997, — 44 с. 2. Патент 2127798 РФ, МПК 6 E 21 B 33/138. Гипсоцементная тампонажная смесь. — Заявл. 19.07.96, 96114502/03; опубл. 20.03.99, бюл. 8 (прототип). 3. Методические указания по испытанию тампонажных материалов для условий многолетнемерзлых пород». — М.: Мингазпром, 1982, — 32 с.Формула изобретения

Модифицированная гипсоцементная тампонажная смесь, включающая портландцемент, гипс и гидрокарбоалюминат кальция, отличающаяся тем, что она дополнительно содержит хингидрон при следующем соотношении компонентов, мас. %:Портландцемент — 50 — 96

Гипс — 2 — 25

Гидрокарбоалюминат кальция — 1,98 — 24,95

Хингидрон — 0,02 — 0,05а

РИСУНКИ

Рисунок 1виды материала на основе гипса и цемента

Как выбрать смесь для стяжки пола. Во время ремонта напольного покрытия главным моментом является его выравнивание. В последнее время все чаще применяется не только классический вариант цементной стяжки, но и специальные смеси. В этой статье будут подробно рассмотрены, какие существуют готовые смеси для стяжки пола, а так же освещены их положительные и отрицательные моменты использования.

Плюсы смесей для стяжки пола

Рынок современных стройматериалов изобилует большим разнообразием готового продукта. Используя сухие смеси для стяжки пола, можно получить комплекс заметных преимуществ невозможных при использовании смесей, сделанных собственноручно:

- Во время применения готовых смесей вам не придется уделять дополнительное время для правильного соблюдения пропорционального баланса ингредиентов. В готовом изделии соблюдены все требуемые нормы по количеству компонентов.

- Нет нужды в отдельной закупке ингредиентов, что может оказаться довольно проблематично. Например, купить цемент не составит сложности, а вот купить 300 кг песка будет сложнее, так как многие поставщики берутся за заказ, если его минимальная масса больше одной тонны.

- Толщина выполненной самостоятельно стяжки не должна быть меньше трех сантиметров, а используя смесь для стяжки пола с добавленными пластификаторами можно значительно снизить этот минимальный порог.

- Смеси, произведенные в заводских условиях с применением полимерных соединений, обладают меньшей массой по сравнению с песчаным раствором, а это значит, что такой раствор можно укладывать даже по ослабленным и деревянным перекрытиям.

- Для изготовления готовой смеси требуется гораздо меньше усилий, так как для ее производства достаточно просто добавить воды и все это размешать строительным миксером, а для выполнения ЦПС потребуется бетономешалка или специальное корыто.

- Мелкофракционные компоненты, входящие в состав смесей сделанных в заводских условиях, гораздо лучше поддаются заглаживанию под финальное оформление.

- Сухие смеси для стяжки пола выпускаются широким ассортиментом, что позволяет их подобрать под конкретный частный случай.

Виды смесей от производителейПеред тем как размешать приобретенную готовую сухую смесь водой, внимательно ознакомьтесь с инструкцией и строго следуйте описанной дозировке.

Виды смесей для пола

Реализуемые готовые смеси можно разделить на две большие группы:

- гипсовые смеси;

- смеси цементные.

Рассмотрим более подробно данные группы.

Цемент содержащие смеси для стяжки пола

Скрепляющим элементом в подобной смеси является цемент различной марки, а роль наполнителя исполняет природный, либо полимерный компонент.

Цементные смеси так же делятся на подвиды, в зависимости от области применения и технологических характеристик:

- Для основных видов работ. В подобной стяжке пола смесь содержит наполнитель в виде мелкофракционного керамзита или мраморной крошки. Подобный вид смеси применим, если есть требование в исполнении толстой стяжки, например, для устранения существенных перепадов чернового основания.

- Для финальной заливки. В состав входит мелко дисперсионный наполнитель и разного рода пластификаторы. С применением подобных наполнителей получается абсолютно ровная поверхность, на которую можно укладывать финальное покрытие, например, керамогранитные плитки.

- Состав само выравнивающегося плана. В основе подобной смеси используются измельченные ингредиенты по размерам не превышающие 0,3 миллиметра. За счет этого, во время заливки подобного раствора, он имеет свойство растекаться, образуя ровную основу зеркального типа.

- Раствор для систем теплового пола. Применяется для стяжки электрических и водяных полов. Подобный раствор обладает улучшенной эластичностью, что позволяет исключить образования различного рода дефектов в виде трещин во время нагрева и охлаждения стяжки.

Гипс содержащие смеси для стяжки

В подобных смесях связующим материалом выступает гипс. Основным недостатком подобного рода раствора является боязнь влаги. Из-за этого растворы такого исполнения подходят для помещений с низким содержанием влаги.

Преимуществом гипсовой смеси является его природность. Приемлемые прочностные характеристики достигаются за счет использования волокон полимерного вида и минеральных наполнителей.

Гипсовая стяжка является отличным теплоизолятором, а это означает, что применять подобную смесь в системе теплового пола недопустимо.

Гипсовая стяжка отличным образом подходит для выполнения по деревянному основанию.

Сухая смесь для стяжки пола

Подобная технология реализуется без использования воды. Поэтому данный вид стяжки отлично подходит для выравнивания по деревянному основанию.

Сухая стяжка требует обязательного исполнения гидроизоляционного слоя. В этой роли может использоваться рубероид, но обычно применяется плотная полиэтиленовая пленка толщиной минимум 0,2 мм. Так же необходимо применение маяков выполненных из деревянных брусков или специально приобретенных в строительном магазине.

После засыпки приготовленной массы, а так же ее выравнивания и тромбования, приступают к монтажу гипсо-волоконных плит.

Преимуществом подобной технологии является возможность продолжения укладки финального слоя сразу же после закрытия стяжки плитами.

Как рассчитать расход смеси для стяжки пола

Если вы определились с тем, какую смесь будете использовать, то теперь нужно подсчитать, сколько именно материала вам потребуется. Обычно изделие реализуется в пакетах весом 25, либо 50 килограммов.

Пример расчета выглядит следующим образом:

- С помощью измерительной рулетки определите длину и ширину комнаты, полученные данные перемножьте и тем самым получите площадь пола комнаты.

- Определите необходимую высоту будущей стяжки.

- Узнайте усредненный расход смеси на упаковке. Обычно он равен 18 килограммам на квадратный метр при высоте стяжки один сантиметр.

- На основании полученных данных произведите подсчет: например, нужно залить 2,5 сантиметра стяжки на общей площади в 10 квадратов. Это означает, что на 1 кв м стяжки потребуется 18*2,5 = 45 кг смеси, а на всю комнату уйдет 45*10 = 450 кг, а это 10 мешков по 50 кг.

При подобном подсчете не учитывается объем жидкости.

Правильный выбор производителя сухой смеси для пола

Для грамотного проведения ремонта требуется исключительно качественный материал, но современный рынок, к сожалению, наводнен фальсификатом, который отличить от оригинала практически нереально.

Поэтому не рекомендуется приобретать изделие в подозрительных розничных точках или на стихийных рынках. Лучше всего покупать товар в крупных строительных центрах, так как они работают напрямую с изготовителем и тем самым наличие подделки исключено.

Перед приобретением ознакомьтесь с датой производства, чем старее товар, тем он более низкого сорта. Гипс и цемент отлично набирают влагу, а это значит, что давно произведенный товар будет образовывать раствор с комками и плохими связующими свойствами.

Рекомендуется заострить взор на следующих изготовителей:

- Knauf UBO. Изделие на основании пенополистирола и цемента.

- Knauf BODEN 15. Гипсовая основа с полимерными присадками.

Выполняемая стяжка может быть от двух миллиметров до 15 миллиметров.

Выполняемая стяжка может быть от двух миллиметров до 15 миллиметров. - Knauf BODEN 25. Минеральный наполнитель вкупе с гипсовым наполнителем допускает высоту стяжки в 35 мм.

- Knauf BODEN 30. Это стяжка крупного исполнения, заливаемая до восьми сантиметров высотой.

- Ceresit CN 80. Стяжка предварительного исполнения с эффектом быстрого высыхания. Сохнет 8 часов, можно эксплуатировать после 24 часов.

- Ceresit CN 88. Подобную стяжку можно применять в виде финального покрытия, обладает привлекательным видом и великолепными параметрами истираемости.

В этом материале были описаны используемые смеси для стяжки пола. Осуществив правильный выбор, строго следуя инструкции, исполненная стяжка прослужит долгое время без разрушения.

Сухие смеси в строительстве

Статьи по сухим смесям «Универсальные» материалы в строительстве не являются оптимальными. Можно попытаться объяснить это утверждение на примере сухих строительных смесей. На пространстве СНГ сухие смеси стали широко применять только последние 15лет, тогда как в развитых странах их применение уже давно сложилось и получило распространение несколько десятков лет назад. К сожалению, культура потребления сухих смесей у нас базируется на «сухой универсальной смеси марки 150». В ее состав входит сухой песок, перемешанный с цементом в пропорции 1:3. Предполагается, что данным раствором можно одинаково успешно сделать все: оштукатурить снаружи и внутри, залить фундамент или отмостку, сделать стяжку или выложить кирпичную кладку. Многие годы, особенно в дачном строительстве, этим «универсальным» раствором пользовались и продолжают пользоваться большинство строителей. Вот только кажущаяся экономичность этого материала является обманчивой. Для каждого вида работ, чтобы обеспечить долговечность эксплуатации строительного объекта, необходима смесь разного состава.

Марка прочности смеси определяется не только качеством и количеством цемента, но и качеством песка: наличие в нем примесей глины, ила и др. органических соединений, процентное содержание в нем мелких, средних и крупных фракций имеет огромное значение.

органических соединений, процентное содержание в нем мелких, средних и крупных фракций имеет огромное значение.

Для укладки кирпича простая «универсальная смесь» вполне пригодна. Марка смеси с теоретической точки зрения не должна превышать марку кирпича. Но поскольку у большинства производителей М150 редко дотягивает до М100, это правило соблюдается. При оштукатуривании стен требования к смеси повышаются. Адгезию (сцепление с основанием) цемент не всегда обеспечивает в достаточной мере. Без использования специальных добавок возможно отслоение штукатурки от основы. В зависимости от толщины слоя большое значение приобретает качество наполнителя — песка, его состава. Для удобства штукатурных работ требуется строительная смесь со специальными добавками. А при выполнении фасадных штукатурных работ требования к смеси возрастают.

Стяжка может быть выполнена «универсальной» смесью, но строительные нормы предполагают марку выше 200. Самое простое — использовать пескобетон. Это сухая смесь, в которой качественный цемент составляет до 30% и подобранный по фракциям песок, который содержит гранулы до 3-5мм. Если производитель использует мелкий, неподобранный песок, то такая стяжка даст трещины. Иногда на рынке можно приобрести мелкозернистый пескобетон, который ничем не отличается от смеси марки100. При этом он не дает трещины, так как содержит мало цемента, чтобы образовалась усадка. Как в дальнейшем поведет себя стяжка, сделанная на некачественном пескобетоне, неизвестно.

Пескобетоном можно выравнивать полы толщиной от 15мм. Отделочный слой выполняют смесями, которые относят к особой категории смесей — это наливные полы. Большое распространение получили полы на гипсовой основе, так называемые «быстротвердеющие». Они хорошо растекаются, не дают усадки. Но производители таких полов «забывают» указывать, что гипс боится влаги. Класть плитку на такие полы можно лишь после тщательного грунтования поверхности. В отличие от пола, для стен штукатурка на гипсовой основе наиболее предпочтительна. Гипсовая смесь дороже цементной, но она имеет преимущества: толщина слоя такой штукатурки может достигать 5см. Можно получить идеально гладкую поверхность, не требующую шпаклевания. А, значит, экономятся средства на шпаклевке. Кроме того, гипсовая штукатурка с точки зрения экологии чище цементной. Единственное ограничение в ее применении — влажные помещения. В идеале, практически для каждого вида работ необходима специальная смесь. Доля специальных строительных смесей, модифицированных различными полимерными добавками, увеличивается с каждым годом, но не может вытеснить с рынка наиболее востребованную «универсальную» смесь М150.

Гипсовая смесь дороже цементной, но она имеет преимущества: толщина слоя такой штукатурки может достигать 5см. Можно получить идеально гладкую поверхность, не требующую шпаклевания. А, значит, экономятся средства на шпаклевке. Кроме того, гипсовая штукатурка с точки зрения экологии чище цементной. Единственное ограничение в ее применении — влажные помещения. В идеале, практически для каждого вида работ необходима специальная смесь. Доля специальных строительных смесей, модифицированных различными полимерными добавками, увеличивается с каждым годом, но не может вытеснить с рынка наиболее востребованную «универсальную» смесь М150.

М-150 — это показатель прочности раствора на сжатие. Потребительские же свойства смеси с такой маркой могут варьироваться в широком диапазоне. Поэтому, если уж использовать эту смесь, то только от проверенного поставщика.

Сравнение характеристик гипсового и цементного наливного пола

Несложный в обустройстве гипсовый или цементно-полимерный наливной пол позволит вам самостоятельно выровнять поверхность бетонной стяжки с оптимальным расходом рабочего времени и средств. Технология базируется на применении экологически безупречных самовыравнивающихся сухих строительных смесей, отличающихся легкостью приготовления, прочностью, временем твердения и эксплуатационным ресурсом. Но какой же наливной пол лучше для загородного дома: гипсовый или цементный?

Почему гипсовые и цементно-полимерные наливные полы так популярны?

Наливные смеси, такие например как один из лидеров мирового строительного рынка WEBER, в базовом варианте ориентированы на толщину заливки от 5 до 35 мм. Некоторые цементные смеси могут использоваться для заливки слоя толщиной до 70мм. Такая заливка выполняется в несколько этапов тонкими слоями, причем качественный раствор используется только для финишного покрытия. Для промежуточных слоев задействуется бюджетная, крупнозернистая заливка.

- Самовыравнивающий эффект заливки достигается введением в состав раствора небольшого количества полимерных компонентов. Время твердения гипсового раствора составляет несколько дней, готовность цементной заливки — в пределах 28 дней.

- Важное преимущество — износостойкий цементно-полимерный пол можно эксплуатировать без напольного покрытия. А относительно хрупкая гипсовая конструкция предусматривает обустройство ламинатной или другой достаточно прочной облицовки.

- Стоимость цементной заливки намного дороже бюджетного гипсового материала. Поэтому в частном строительстве, цементный раствор больше используется для выравнивания микрорельефа пола тонкослойным покрытием, с последующей укладкой декоративного напольного материала.

В чём достоинства и недостатки гипсовых и цементных наливных полов?

Разнообразие сухих смесей мало интересует нас в обычной жизни, но когда доходит дело до ремонта и обустройства полов приходится делать выбор: какой наливной пол лучше. Как правильно это сделать давайте разбираться! Будем исходить из свойств смесей, которые характеризуют преимущества и недостатки составов.

Для наливного пола на гипсовой основе характерны:

- Безупречная гладкость и высокая однородность покрытия, что хорошо подходит под укладку требовательных к основанию ламинатов, паркетов и проч.

- Легко получить зеркальную гладкость при обычном раскатывании игольчатым валиком.

- Высокая скорость застывания, благодаря чему по основанию можно ходить через пару часов после заливки.

- Невысокая цена в сравнении с цементно-полимерными составами.

- Не требуют тщательной подготовки основания, то есть нанесение гипсовых составов можно производить без тщательного грунтования, шпаклёвочных растворов.

- Выравнивание неровностей от 3 до 100 мм прекрасно решает большинство строительных задач, потому гипсовые смеси могут использоваться как базовые и финишные ровнители.

Лидеры продаж среди гипсовых наливных полов этого месяца!

Недостатков гипсовых полимерных полов не так уж много и со многими можно мириться на фоне доступной цены:

- Быстрое схватывание, первые признаки которого можно увидеть уже через 5–10 минут. Это требует от исполнителя мастерства или применения глинистых смесей.

- Низкая влагостойкость, из-за которой применение смесей ограничено во влажных помещениях.

- Требуется финишное покрытие в обязательном порядке, поскольку большая вероятность появления гипсовой пыли. Простой линолеум или ковролин помогает избежать этого.

- Расширяется при высыхании, потому следует обеспечить контур для размерных изменений предварительной укладкой демпферной ленты по периметру.

- Слабая адгезия к плиточным клеям, потому укладка плитки может быть проблематичным.

Таблица расхода наливных полов и смесей для выравнивания

| Название материала | Расход по паспортным данным | Вид смеси |

| Гипсовый ровнитель для пола LITOLIV S100 | 1,6 кг/м² на каждый 1 мм толщины | Гипсовая |

| Пол наливной быстротвердеющий Боларс СВ 210 Оптим | при толщине слоя 1 мм 1,5 кг/м2 | Гипсовая |

| Самовыравнивающаяся смесь для пола LITOLIV S5 | при толщине слоя 1 мм 1,4 кг/м2 | Цементная |

| Самовыравнивающаяся смесь Ceresit DD (от 0,5 до 5 мм) | около 1,5 кг/м2 на 1 мм толщины слоя | Цементная |

| Ровнитель полимерцементный высокопрочный Perfekta Профислой | при толщине слоя 1 мм 2,0 кг/м2 | Цементная |

- Хорошая влагостойкость, потому цементные составы вне конкуренции в обустройстве ванной, кухни и других мест, где вероятны аварии с протечкой воды.

- Высокая прочность, так как при использовании достаточного количества воды по технологии наливной пол демонстрирует монолитность.

- Выравнивают уклоны и неровности до 80 и 100 мм, хотя для этого цементно-полимерную смесь потребуется наносить в несколько слоёв. При больших неровностях базовый слой можно выбирать с низкими прочностными характеристиками, так как его основная задача скрыть перепады высот от 10 до 80 мм. Если на полу незначительные дефекты до 30 мм, используют средний цементный наливной пол. Высота последнего в некоторых местах может быть меньше 7 мм. Средний слой также недостаточно прочный и не может использоваться как завершающий наливной пол под финишное покрытие. А вот самое верхнее полимерцементное покрытие хорошо противостоит динамическим нагрузкам.

- Высокая химическая стойкость цементно-полимерных полов продлевает сроки эксплуатации и сокращает ремонты.

- Обладают высокой текучестью, благодаря введению полимерных добавок. Ни одна цементная стяжка не может похвастать таким свойством, а при добавлении большого количества воды просто даст большую усадку при высыхании.

Лидеры продаж среди полимерцементных наливных полов этого месяца!

К недостаткам цементных наливных полов можно отнести:

- Нанесение в несколько слоёв, что может значительно продлить срок выполнения работ и их трудоёмкость.

- Обязательно наносить финишный слой перед укладкой декоративной напольной отделки, поскольку базовый и средний слои не выдерживают нагрузку хождения.

- Грунтование перед нанесением следует выполнять в обязательном порядке, причём может потребоваться неоднократное нанесение грунтовки.

Для удобства пользования, все преимущества и недостатки смесей мы оформили в виде таблицы. Её можно использовать как краткую шпаргалку.

Для удобства пользования, все преимущества и недостатки смесей мы оформили в виде таблицы. Её можно использовать как краткую шпаргалку.Сравнительная таблица свойств цементно-полимерных и гипсовых наливных полов

|

|

Полимерцементные полы | Гипсовые наливные полы |

| Эластичность и заполнение трещин | хорошая | хорошая |

| Подготовка основания | грунтование | достаточно очистить от пыли |

| Выравнивающая способность | 5 – 100 мм | 3 – 100 мм |

| Консистенция | густая | жидкие |

| Гладкость поверхности | можно добиться высокой гладкости | легко сформировать зеркальную гладкость |

| Нанесение в несколько слоёв | для базового, среднего и финишного слоёв применяются разные составы | одна гипсовая смесь может использоваться как базовый и финишный слой |

| Хождение | для составов быстрого твердения хождение возможно через 4 часа, для обычных составов через 5–6 часов в зависимости от слоя. | Через 8 часов |

| Жизнеспособность | около 60 минут | до 30 минут |

| Цена | выше, чем у гипсовых смесей | невысокая |

| Влагостойкость | высокая | невысокая |

| Финишное покрытие | завершающий слой цементного пола достаточный | нужно покрытие, предотвращающее пыль |

| Изменение размеров | даёт усадку незначительно | немного расширяется |

| Прочность | высокая | образует пыль при динамических нагрузках |

| Химическая стойкость | хорошая, благодаря полимерным добавкам | не рекомендуется применять |

отдела продаж

Подводим итоги!

Гипсовый состав — достаточно прочный, но хрупкий материал, образующий пыль.

Для недорогого пола, эксплуатируемого в сухом помещении, толщина заливки может быть в пределах 30 мм. При выборе учитывайте плохую адгезию по отношению к плиточным клеям на цементной основе. Эти недостатки гипсовой заливки частично компенсируют ее относительно быстрым твердением.

Цементно-полимерный наливной пол — материал более дорогой, отличающийся отличной прочностью, идеальными самонивелирующимися свойствами, гладкой износостойкой поверхностью покрытия.

Состав не привередлив к подготовке основания, поэтому позволяет сэкономить время и средства на отказе от многослойного грунтования.

Наливной пол может без проблем эксплуатироваться в помещениях с повышенной влажностью.

Как самостоятельно залить гипсовый или цементный пол?

- До нанесения раствора рабочую поверхность необходимо очистить от пыли и прогрунтовать. Покрытие толщиной от 10 мм нуждается в применении демпферной ленты.

- Для толстой стяжки в ванной или кухне целесообразно обустройство дополнительной гидроизоляции. Линейка продукции сухих строительных смесей Юнис в комплексе позволяют выполнить работы по выравниванию и гидроизоляции пола на любой стадии процесса. При отсутствии должного опыта равномерность заливки лучше контролировать установкой маячков.

- Качество заливочного раствора во многом определяется однородностью его структуры. А это можно получить только механизированным перемешиванием посредством бетономешалки или строительного миксера.

- Полученный состав заливается любым удобным способом, разглаживается шпателем. Для удаления воздуха обрабатывается игольчатым валиком. Приготовленный заливочный состав необходимо использовать до начала его твердения. Восстановить его работоспособность добавлением воды и перемешиванием невозможно.

Видео: Как устроить наливной пол с самовыравнивающими смесями Литокол?

youtube.com/embed/cvMxtPE9S6s» allow=»autoplay; encrypted-media» allowfullscreen=»» frameborder=»0″>

Гипсовый пол можно шлифовать уже через 8 часов после заливки. Монтаж ламината или другого напольного покрытия — не ранее чем через 2-3 дня. К этому времени материал заливки получит полный набор эксплуатационных свойств.

Мы помогаем правильно выбрать и купить гипсовые или полимерцементные наливные полы и другие сопутствующие строительные материалы по доступной стоимости, бесплатно выполняем расчёт и организуем доставку к объекту. Набирайте 8 (495) 212 06 41 уже сейчас или заполняйте форму на сайте!

Смеси для пола (стяжка, самонивелир): каталог, цены, отзывы

Cмеси для полов (стяжка, самонивелир и др.) — специальные составы для ремонта или устройства полов. При проведении любых ремонтных работ основание пола должно быть гладким и выровненным, должно иметь достаточную жесткость и прочность для последующей долговременной и благополучной эксплуатации. Другими словами, перед укладкой любого финишного напольного покрытия, необходимо подготовить основу для его укладки. В этом нам и помогут смеси для полов.

Виды смесей для устройства пола:- Стяжка — смеси на цементной основе, предназначенные для предварительного выравнивания пола. В основном стяжка для пола — предварительный слой, но может быть использована и как финишный. Стяжки работают в толстых слоях и имеют густую консистенцию раствора.Стяжка состоит из песка, цемента и добавок. Между собой смеси для стяжки различаются по прочности, наличию армирования, максимально и минимально возможной толщине слоя и прочим свойствам.

- Самонивелир — саморастекающаяся тонкослойная гипсовая или цементная смесь, предназначенная для финишного выравнивания пола под укладку любых покрытий (ламинат, линолиум и др.). Самонивелиры изготавливаются на разном сырье (гипс, цемент).

Различаются скоростью затвердевания (обычные и быстротвердеющие),минимальной и максимальной толщиной покрытия, прочими свойствами. При работе с самонивелиром для пола нужно учесть все существующие условия, и исходя из этого подобрать самонивелирующий состав.

Различаются скоростью затвердевания (обычные и быстротвердеющие),минимальной и максимальной толщиной покрытия, прочими свойствами. При работе с самонивелиром для пола нужно учесть все существующие условия, и исходя из этого подобрать самонивелирующий состав. - Смеси для пола промышленного назначения. Для промышленных зданий и тяжелых условий работы используются специальные сверхпрочные составы для полов или система топпинг, в отдельных случаях применяются эпоксидные составы.

- Гидравлические вяжущие для производства быстротвердеющей стяжки прямо на объекте.

В каталоге интернет-магазина Доминго бай представлен широкий ассортимент смесей для устройства пола. Для подбора нужного продукта учитывайте толщину слоя, марку прочности и прочие характеристики. Вы можете задать вопрос консультанту магазина или сравнить товары по характеристикам. У нас низкие цены, большой выбор, доставка!

Гипсовая шпатлевка на стене: материалы, сферы применения

Гипсовые смеси служат для отделки и выравнивания стен, устранения их дефектов и даже для украшения — создания лепнины. Какую именно «разновидность» выбрать — зависит от поставленной задачи.

На фото:

Гипсовые смеси: плюсы и минусы

- Плюсы: экологичность, отсутствие запаха, пластичность, звуко- и теплоизоляция, простота в использовании, создание «дышащих» поверхностей.

- Минусы: нельзя применять в помещениях с повышенной влажностью. При соприкосновении с железом вызывают коррозию (поэтому нужно использовать оцинкованный крепеж или же защищать его грунтовочной краской). Нельзя класть на деревянные, пластиковые, металлические основания.

Гипсовое семейство

1. Шпатлевочная массаДругое название — гипсовая шпатлевка. Назначение: заполнение швов между гипсокартонными плитами, для создания ровной гладкой поверхности под покраску или поклейку обоев. Использование: смесь разбавляют водой и наносят слоями 1-5 мм так, чтобы каждый следующий слой был тоньше предыдущего. |

|

2. Строительный гипсОн же — алебастр. Очень быстро (за 8-10 минут) схватывается и при затвердении расширяется (объем увеличивается примерно на 1%). Назначение: штукатурные работы (подготовка стен под шпаклевку). Заделка отверстий, дыр, трещин. Использование: Разводить водой нужно очень маленькими порциями. После затвердения не пытайтесь размягчить гипс и использовать его — он утрачивает свои свойства, перестает схватываться. |

|

3. Финишная шпатлевкаЕе еще называют тонкослойной, так как у нее очень мелкая зернистость и слои получаются тонкие — в 1-3 мм. Назначение: для подготовки уже выровненных стен к покраске или для корректировки неровностей до 3 мм. Использование: Такая гипсовая шпатлевка легко наносится, а после высыхания — легко шлифуется. Слоев лучше делать несколько, чтобы финишная шпатлевка не истерлась после шлифовки. |

|

4. Гипсовая штукатуркаСухая строительная смесь на основе гипсового вяжущего, часто бывает улучшена полимерными добавками. Назначение: для выравнивания стен, для подготовки их под финишную шпатлевку. Можно наносить на бетонное, кирпичное, пенобетонное и другое пористое основание. Можно быстро корректировать сильные неровности — от 8 мм. Использование: разведенную водой смесь набрасывают на стену и разравнивают. Слои — 5-30 мм. Для потолков нужно брать смесь с повышенной адгезией. |

Грунтование основания

Обязательно при работе с гипсовыми массами. Даже если вы собираетесь зашпаклевать только несколько трещин, их обязательно грунтуют. Шпаклевать можно после полного высыхания грунтовки (примерно через 24 часа).

Перед укладкой финишной шпатлевки. Уже заштукатуренные или зашпатлеванные стены, прежде чем делать финишную отделку, тоже грунтуют.

Чем выравнивать стены?

Зависит от степени их неровности.

- Едва заметные неровности (3 мм) — применяется финишная или обычная гипсовая шпатлевка. Понадобится 1-2 слоя и шлифовка.

Для получения идеально ровной стены из гипсокартона соблюдаются 4 этапа:

1. заполнение швов гипсокартонных плит, а также шпаклевание видимых мест креплений.

2. нанесение дополнительного слоя в местах стыков.

3. шпаклевание всей поверхности плиты очень тонким слоем, т.е. нанесением и снятием шпаклёвки с поверхности, так, чтобы только закрылись поры гипсокартонных плит.

4. заключительное шпаклевание всей поверхности.

- Средние неровности (3-8 мм) — сначала используют шпатлевку, закрывая все нервности (1-2 слоя), затем кладут тонкий слой финишной шпатлевки.

- Сильные неровности — можно воспользоваться предыдущим способом, но работать придется долго и кропотливо: может потребоваться до пяти слоев шпатлевки.

Вместо шпатлевки можно взять штукатурку — это проще и дешевле. А на нее потом положить финишную массу. Учтите только, что слой, на который «прирастет» стена, получится толще — примерно 1 см.

Решаем конкретные проблемы

- Штробы под проводку: их проще всего заполнить гипсом.

- Ненужные отверстия от дюбелей: заполняют гипсом или шпатлевочной массой.

- Микротрещины: финишная шпатлевка или шпатлевочная масса, слои — 1-3 мм.

- Трещины: сначала их расширяют и делают вдоль них насечки, затем очищают, накладывают армирующую сетку и заполняют шпатлевочной массой. Необходимо наложить несколько слоев.

- Небольшие сколы штукатурки. Можно использовать гипсовую шпатлевку. Наносят слоями 3-5 мм.

- Сильные сколы штукатурки. Используют гипсовую штукатурку или гипс. Накладывают их в несколько слоев. Финишный слой делают из шпатлевки.

В статье использованы изображения: norgips.eu, habez-gips.ru, pufas.ru, knauf.ru

Ultra Cal 30 и White Hydrocal (гипсовый цемент) 50 фунтов.

У нас есть два самых популярных цемента для изготовления форм.WHITE HYDROCAL :

HYDROCAL® Белый гипсовый цемент. Это хороший выбор для латексных форм для масок. Он тверже, чем керамический гипс №1, и дольше удерживает детали при повторных отливках. Хороший выбор для сокращения времени изготовления масок. Также хорошо подходит для быстрых материнских форм. (Обратите внимание: этот продукт не предназначен для моделирования частей тела.) ВНИМАНИЕ! Этот продукт предназначен только для изготовления форм из глины и промышленных образцов.При смешивании с водой Hydro Cal затвердевает, а затем становится очень горячим. НЕ ПЫТАЙТЕСЬ сделать из этого материала форму, закрывающую какую-либо часть тела. Несоблюдение этих инструкций может вызвать серьезные химические ожоги, которые могут потребовать хирургического удаления пораженной ткани. Перед использованием внимательно ознакомьтесь с мерами предосторожности MSDS. Пыль от этого продукта может вызвать раздражение глаз, кожи, носа, горла или дыхательных путей. Используйте средства защиты глаз, кожи и органов дыхания в соответствии с правилами промышленной гигиены.Для получения более подробной информации внимательно прочтите паспорт безопасности продукта перед использованием. Информация о безопасности продукта: 800-507-8899.

ДАННЫЙ ПРОДУКТ ПРЕДНАЗНАЧЕН ТОЛЬКО ДЛЯ ПРОФЕССИОНАЛЬНОГО ИСПОЛЬЗОВАНИЯ. ХРАНИТЕ В НЕДОСТУПНОМ ДЛЯ ДЕТЕЙ МЕСТЕ.

ХРАНИТЕ В НЕДОСТУПНОМ ДЛЯ ДЕТЕЙ МЕСТЕ.

СООТНОШЕНИЕ СМЕСИ: Рекомендуемое производителем соотношение смеси White Hydro Cal составляет: 45 частей воды на 100 частей Hydro Cal по весу. Среднее время настройки составляет 25-35 минут при ручном перемешивании. Обратите внимание, что детали могут быть в граммах, унциях или фунтах и т. Д.

ULTRA CAL 30:

Гипсовый цемент с очень низким коэффициентом расширения, широко используемый в индустрии SPFX.Изготавливает твердые, сверхпрочные точные формы. Идеально подходит для форм из вспененного латекса, где важна долговечность и воспроизведение деталей. Можно разогреть в духовке. (Обратите внимание, что этот продукт не предназначен для использования на коже и НЕ является материалом для литья под давлением. ТОЛЬКО ДЛЯ ПРОФЕССИОНАЛЬНОГО ИСПОЛЬЗОВАНИЯ!

ПРЕДУПРЕЖДЕНИЕ Этот продукт предназначен только для изготовления форм по промышленным образцам. При смешивании с водой Ultra Cal подвергается химической реакции, в результате чего он затвердевает, а затем постепенно становится очень горячим и сильно щелочным (вызывает коррозию кожи, как очиститель канализации.) При неправильном смешивании этот процесс может произойти очень быстро. НЕ ПЫТАЙТЕСЬ сделать из этого материала форму, закрывающую какую-либо часть тела. Несоблюдение этих инструкций может вызвать серьезные химические ожоги, которые могут потребовать хирургического удаления пораженной ткани. Пыль от продуктов может вызвать раздражение глаз, кожи, носа, горла или дыхательных путей. Используйте средства защиты глаз, кожи и органов дыхания в соответствии с правилами промышленной гигиены. Прочтите паспорт безопасности продукта для получения более подробной информации. Информация о безопасности продукта: 800-507-8899.

ДАННЫЙ ПРОДУКТ ПРЕДНАЗНАЧЕН ТОЛЬКО ДЛЯ ПРОФЕССИОНАЛЬНОГО ИСПОЛЬЗОВАНИЯ. ХРАНИТЕ В НЕДОСТУПНОМ ДЛЯ ДЕТЕЙ МЕСТЕ.

СООТНОШЕНИЕ СМЕСИ: Рекомендуемое производителем соотношение смеси Ultra Cal 30 составляет: 38 частей воды на 100 частей Ultra Cal 30 по весу. Среднее время настройки составляет 25-35 минут при ручном перемешивании. Обратите внимание, что детали могут быть в граммах, унциях или фунтах и т. Д. Не перемешивайте руками. Рекомендуется использовать лопатку для краски или быстрый миксер.Задание-15

Групповое назначениеЗдесь мы изучили различные параметры, связанные с формованием и литьем.Также мы изучили спецификации различных формовочных и литейных материалов, которые мы собирались использовать. для изготовления нашей формы, а также для отливки из нее.

Hydro Stone — отличный продукт для изготовления цельнолитых архитектурных конструкций, Художественная новинка и скульптурные изделия чрезвычайно тверды, обладают высокой прочностью на сжатие. Он имеет высокий устойчивость к водопоглощению при чрезвычайно точном воспроизведении деталей.

1) Нормальная консистенция — 32 фунта.вода / 100 фунтов. продукт (15 кг воды / 45 кг продукта)

2) Набор Вика для ручного перемешивания, цель — 19 — 25 минут

3) Прочность на сжатие, через час после схватывания — 27,6 МПа (4000 фунтов на кв. Дюйм)

4) Прочность на сжатие в сухом состоянии — 10,000 фунтов на кв. Дюйм (68,9 МПа)

5) Плотность, влажный — 119 фунтов / куб. футы (1906 кг / м3)

6) Плотность, сухой — 108 фунтов / куб. футы (1730 кг / м3)

7) % Максимальное расширение — 0.24%

Используйте питьевую воду при температуре от 70 ° F (21 ° C) до 100 ° F (38 ° C). Потому что вариации в жидком растворе (смесь Hydro-Stone Gypsum Cement и воды) температура вызывает колебания в установленное время, важно, чтобы и гипсовый цемент Hydro-Stone, и вода находились в стабильном состоянии. температура окружающей среды перед использованием. Чем выше температура суспензии, тем короче время схватывания. время. И наоборот, чем ниже температура суспензии, тем больше время схватывания.Взвешивайте гипсовый цемент Hydro-Stone и воду перед использованием для каждой смеси. В Соотношение воды и гидроцемента к гипсовому цементу имеет решающее значение, поскольку оно определяет прочность и плотность финального слепка.

Медленно и равномерно просейте или насыпьте гипсовый цемент USG Hydro-Stone в воду. Не урони большое количество гипсового цемента Hydro-Stone непосредственно в воде для правильного замачивания Гипсовый цемент Hydro-Stone может не встречаться. USG Hydro-Stone Gypsum Cement должен быть полностью диспергированным в воде перед смешиванием.Небольшие партии требуют меньшего времени замачивания, чем большие. партии. См. Инструкции по замачиванию в USG IG503 «Процедуры смешивания гипса».

Смешивание цементного раствора Hydro-Stone Gypsum Cement является одним из наиболее важных этапов в производстве USG Hydro-Stone Gypsum Cement отлиты с максимальной прочностью, впитываемостью, твердостью и др. важные свойства. Из механически смешанных растворов получаются однородные отливки оптимальной прочности. USG Hydro-Stone Гипсовый цемент можно механически смешивать как в периодическом, так и в непрерывном процессе.Правильный Размеры лезвия и ковша важны для получения наилучшего замеса партии (см. USG IG503 Подробности о процедурах замешивания штукатурки). Более продолжительное время смешивания приводит к более высокой прочности формы и более короткому времени схватывания.

Чтобы предотвратить попадание воздуха и обеспечить однородную гладкую поверхность, осторожное разливание USG Hydro- Необходим цементный раствор Stone Gypsum Cement. Перемешивание / вибрация заполненной формы — следующий шаг. используется для предотвращения попадания воздуха на поверхность формы или рядом с ней. По возможности, USG Hydro-Stone Gypsum Цементный раствор следует заливать осторожно в самом глубоком месте, чтобы он равномерно растекался по поверхности. поверхность корпуса пресс-формы.Выливание большого количества жидкого навоза непосредственно на лицевую сторону формы корпуса может привести к незначительному уплотнение формы USG Hydro-Stone Gypsum Cement в точке, где она ударяется о поверхность корпуса. При этом образуется твердое пятно, что приводит к неравномерному поглощению.

Все слепки должны быть высушены как можно быстрее после изготовления, чтобы максимально физические свойства могут развиваться. Высушить до постоянного веса. Лучшие сушильные камеры или печи обеспечивают 1) равномерную и быструю циркуляцию (минимум 15-30 кадров в секунду. (4.6-9,1 м / с)) воздуха без «мертвых зон» с небольшим движением воздуха или без него, 2) равные температуры по всей площади, и 3) условия для выпуска части воздуха при замене это на свежем воздухе. Высокая влажность вокруг сушильной камеры или печи снижает эффективность сушки. потому что втягиваемый в комнату воздух не может забрать много влаги из плесени. Максимальная температура, при которой формы Hydro-Stone Gypsum Cement безопасны от прокаливание составляет 120 ° F (49 ° C). При значительном содержании свободной воды в форме более высокая температура сушки можно использовать без труда.По мере высыхания температуру необходимо снижать, чтобы прокаливание. Перед извлечением форм из сушилки температура должна приблизиться к температуре область вокруг сушилки для предотвращения теплового удара. См. IG502 Сушка гипсовых слепков для дополнительной информации. Информация.

При правильном использовании с гипсовым цементом Hydro-Stone легко работать, и он соответствует требованиям. Федеральный Закон о маркировке опасных художественных материалов, 12 U.S.C. Раздел 1277 и ASTM D4236. Держать в помещении при температуре от 18 ° C до 24 ° C (65–75 ° F) и относительной влажности 45–55%.Не складывать высотой более двух поддонов. Беречь от сквозняков. Поверните шток. USG Hydro-Stone Гипсовый цемент следует использовать в течение 6 месяцев с даты изготовления, указанной на упаковке. Всегда следуй инструкции по обращению и использованию, а также предупреждения по технике безопасности на упаковке.

- Проектирование пресс-форм в «Сплошных работах»: —

Я спроектировал свой слепок «WAZIR» (Королева) в виде массивных работ. Это программное обеспечение очень удобно для меня поэтому я использовал это программное обеспечение для проектирования пресс-форм.При разработке пресс-формы у меня возникло множество проблем. Сначала мне было неизвестно, как оформить королеву в коробке. Затем сначала я выбрал верхнюю плоскость и нарисовал прямоугольник размером 70 х 80 мм и экструдировали его толщиной 30 мм. Это размеры прямоугольной коробки обрабатываемого воска. Мы всегда должны учитывать размеры воска, который мы собираемся использовать для изготовления формы. Это важно при проектировании пресс-формы в любом программном обеспечении для проектирования.

В своем дизайне я показал «регистрационные метки» и «вентиляционное отверстие».Мы должны спроектировать два дизайна пресс-формы в первом дизайне. Я «выдавил» регистрационные метки на 5 мм. толщину, а во второй половине я вырезал эти отверстия на глубину 5 мм. Это связано с тем, что, когда мы изготавливаем из него негативные формы, используя гибкий формовочный материал, такой как силиконовый каучук с отвердителем, мы должны подогнать эти две формы друг к другу. Эти регистрационные отметки помогают нам скреплять формы друг с другом. И второе, что я Учтите, что в моем дизайне это положение вентиляционного отверстия.Когда мы загружаем отливку в форму, мы должны убедиться, что воздух не должен наличие воздуха, в противном случае в отливочном материале, когда он затвердеет, будут образовываться воздушные карманы. Также я расположил вентиляционное отверстие под некоторым углом, чтобы внутрь попадал минимум материала. полость при подготовке отливки.

- Что такое формование и пресс-форма?

Формование — это производственный процесс формования формы путем формования жидкого или пластичного (например, воска) исходного материала с использованием фиксированной рамы. Форма — полая полость, где мы заливаем литейный материал, например жидкий пластик, металл, керамику или стекло. В нашем случае мы будем заливать в полость смесь силиконовой резины и отвердителя.

- Этапы подготовки положительной формы с использованием ‘SRM-20’ : —

Впервые мы собираемся использовать «SRM-20» для изготовления форм. Мы все были новичками в этом процессе. Студент предыдущего курса использовал «Фрезерный станок Modela» для изготовления форм.Итак, мы с нашим инструктором мисс Комал Раут обратились к «Руководству пользователя SRM-20». Наш инструктор провел нас удаленно из-за периода блокировки из-за «COVID-19».

Открываем «Modela player 4» и видим на экране следующее окно.

Чтобы начать фрезерование, нам нужно перейти в меню файлов в строке меню и выбрать «Выбор станка». вариант из раскрывающегося меню. Проверьте следующие настройки, такие как название станка — «SRM-20», шпиндельный блок — стандартный, название принтера — «Roland SRM-20».

Нажмите на опцию «открыть» и выберите файл .stl из того места, где мы сохранили файл.

- Этапы работы с Modela player 4: —

1) Форма

2) Форма литья

3) Новый процесс

4) Разрез

На изображении выше мы видим 4 варианта, которые необходимо использовать для «Рабочий проигрыватель 4». Выберите первый вариант «Форма» и выберите следующие варианты длины по осям X, Y и Z. Когда мы выбираем файл для фрезерования в ‘Modela player 4’ , программа автоматически измеряет размеры.

Затем мы должны проверить ориентацию объекта, который мы собираемся напечатать. Это важный шаг, потому что создание траектории инструмента и направления движения инструмента. зависит от того, как мы задали ориентацию объекта, а затем нажали «ОК».

Затем щелкните ‘Origin’ и выберите положение исходной точки. После того, как мы выберем начало координат в окне, инструмент всегда будет выбирать тот же путь от начала координат при запуске. его работа. Здесь я выбрал переднюю левую позицию начала координат, чтобы мой инструмент всегда выбирал путь из одного и того же точка. Как показано на следующем изображении.

Затем перейдите к «Создание нового процесса». Здесь мы должны выбрать операцию, которую инструмент выполнит на объекте (обрабатываемом воске). Вначале необходимо выполнить наплавку для выравнивания поверхности воска. В этой операции инструмент удалит с поверхности 3-миллиметровый слой воска. Затем нажмите следующую кнопку.

Здесь мы выбрали операцию наплавки, поэтому программа примет тип траектории инструмента как «Линия сканирования» , и мы можем видеть, каким образом инструмент будет перемещаться вправо в окно.

Снова нажмите «Далее» и проверьте, выбрана ли опция «Сверху [+ Z]», снова нажмите «Далее». Теперь выберите диаметр инструмента, который мы используем для операции.

Обычно сначала, когда мы Выполняем наплавку и черновую обработку, выбираем «Инструмент с плоским концом» , и у нас есть «Инструмент с плоским концом» с 3.Диаметр 17 мм. Но в раскрывающемся окне у нас нет конкретного диаметра инструмента, поэтому у меня есть выбрал инструмент диаметром 3 мм и нажмите далее.

После выполнения всех шагов, упомянутых выше, создается траектория инструмента, как показано на изображении ниже.Синяя линия показывает сгенерированную траекторию инструмента, а также показывает направление, в котором инструмент будет двигаться по траектории.

Синяя область в окне показывает форму, которую мы получим после удаления воска инструментом. Также мы можем увидеть список выбранных нами операций в дереве модели в левой части окна.

Когда мы выполняем следующую операцию, предположим, что черновая операция, мы должны удалить предыдущую Операцию рассмотрим предыдущую операцию как всплытие.

Это важно, потому что в каждой операции разные траектории get, возможно, машина будет следовать по пути, который мы заменяем другим путем. Это также легко чтобы визуализировать текущую операцию на машине для человека, который управляет машиной, если только эти операции выбранный в списке, который будет работать на машине.

- Настройки машины с помощью V-панели:

Теперь перейдите в «V-панель».Здесь мы устанавливаем положение инструмента по осям X, Y и Z с помощью с использованием «Система координат пользователя».

Как я уже упоминал выше, мы взяли ссылку на «Руководство пользователя» «СПМ-20» для управления функцией изготовления пресс-форм. В этом руководстве упоминается, что пока мы устанавливаем исходную точку с помощью «v-панели», мы должны выбрать «система координат станка». Но когда я выбрал эту опцию, инструмент не следовал по пути.Инструмент двигался только в В направлении Z, он движется по нисходящей траектории и внезапно падает на жертвенный слой, он также повреждает наконечник инструмента. В худшем случае инструмент сломается.

Но когда я выбрал опцию «Система координат пользователя», инструмент следовал по пути, который мы создали для операции.

Наконец, выберите опцию «Вырезать», которая находится в нижнем левом углу окна. и установите положение резания инструмента с помощью обрабатываемого воска и нажмите «ОК».

Следующее окно откроется, показывая имя машины и статус машины, которая будет готова. Нажмите «ОК». Теперь открывается окно «Выполняется вывод», в котором показан текущий процесс. Нажмите ОК, и машина начнет перемещать инструмент для наплавки.

После операции наплавки выполните те же шаги для операций Черновая и чистовая .

Для наплавки и черновой обработки я использовал Плоское сверло и для чистовой обработки. Я использовал фрезу со сферическим концом с диаметром наконечника 2 мм .

Шаровая концевая фреза имеет шарообразную круглую форму на конце, что помогает удалять материал от небольших зазоров в фрезерном объекте, чтобы получить идеальный законченный объект, а также гладкую отделку на поверхности объекта.

Фиксируйте инструмент один за другим для выполнения операций наплавки, черновой и чистовой обработки. Затем отдайте напильник на фрезерный станок SRM-20 .

На изображениях ниже показан вывод данного файла на «SRM-20».Первое изображение показывает объект до окончания операции. А на втором изображении мы видим готовый объект.

При чистовой обработке нам не нужно менять настройки в Modela player 4 . Мы просто нужно отрегулировать глубину реза, отрегулировав глубину фрезерного инструмента (шаро-концевую фрезу). Здесь в готовом объекте мы видим на нем пертикулярную текстуру. Мне нравится эта текстура на молде queen . Потому что Мне нравится эта текстура, она придает моему объекту другой вид.Итак, я использовал одинарную чистовую резку.

На следующем этапе мы должны подготовить отрицательную форму. Которая представляет собой гибкую форму Силиконовый каучук с отвердителем. Силиконовый каучук — это эластомер (резиноподобный материал). Он состоит из силикона, который сам по себе является полимером. Это состав кремния с углеродом, водородом и кислородом.Силиконовые каучуки обычно нереактивны, стабильны и устойчивы к экстремальным условиям окружающей среды. и температуры от -55 ℃ до 300 ℃, сохраняя при этом свои полезные свойства. Благодаря этим свойствам Силиконовая резина проста в изготовлении и формовании, поэтому ее можно найти в самых разных продуктах, таких как изоляторы линий напряжения, автомобильные приложения, спортивная одежда и обувь, электроника, медицинские устройства и имплантаты, а также в домашнем ремонте и оборудовании как силиконовые герметики .(от Google)

Для того, чтобы снизить различные физические и химические свойства силиконового каучука, мы использовали силиконовый каучук Moldsil 15 PLUS . с отвердителем Catalyst 16 для подготовки отрицательной формы нашего спроектированного объекта.

Moldsil 15 PLUS — силиконовый каучук, вулканизирующийся при комнатной температуре, используемый для создания прочных и гибких Формы для отличной репродукции мастера и с хорошими антиадгезионными характеристиками.Он совместим с различными мастерами и литейные материалы. Этот сорт был специально разработан для создания долговечных форм. (описание продукта от амазонки)

- Свойства силиконового каучука ‘Moldsil 15 PLUS’ :

Отверждение при комнатной температуре.

Низкая вязкость — обеспечивает легкий поток и отличное воспроизведение деталей.

Отличные механические свойства, которые делают его пригодным для формования с глубокими поднутрениями.

Хорошая химическая стойкость — совместим с различными литейными материалами.

Совместим с различными мастер-материалами.

Цвет — белый

Номер позиции — 15 PLUS

Основной материал — силикон

Вместимость ящика — 1 кг

Материал в коробке — Силикон для изготовления форм RTV (вулканизирующийся силикон при комнатной температуре)

Производитель — Полимеры с высокими эксплуатационными характеристиками

- Hardner, используемый в силиконовой форме:

Катализатор в любой химической реакции снижает количество энергии, необходимое для текущего процесса.Мы использовали отвердитель Catalyst 16 для подготовки отрицательной формы. Это прозрачная жидкая жидкость. Использование Hardner для силиконовой формы, содержащей металлические соли карбоновых кислот для вулканизации смеси форполимеров силиконового каучука при комнатной температуре для увеличения скорости отверждения. Харднер в силиконовой резине материалы, содержащие силиановое соединение, которое состоит из радикала сложного алкилового эфира 2-гидроксипропионовой кислоты.

- Порядок подготовки отрицательной формы:

Нам нужно правильно измерить объем, поэтому сначала я должен измерить вес пустой емкости / мерного стакана. на цифровых весах .

Он не должен добавлять вес стакана в наш расчетный вес, поэтому сначала нам нужно сбалансировать вес пустой сосуд до ‘0’

Затем возьмите стакан воды и медленно начните добавлять воду в пустой стакан.

Чтобы начать подготовку отрицательной формы, нам необходимо рассчитать общий объем, необходимый для изготовления формы.

Для этого сначала я измерил объем формы, выдержав воду в положительной восковой форме.Я обнаружил, что объем моей формы равен 130 г.

Для подготовки отрицательной формы мы должны смешать силиконовый каучук с харднером в фиксированной пропорции.

Здесь пропорция смешивания 1:10 (т.е. если мы берем 100 г силикона, то берем 10 г харднера)

То есть общий объем силикона, который мне нужен для изготовления формы, равен 130 г.

Следовательно, теперь мы должны добавить 13 г твердого вещества в силикон.Так как в нашем районе мы заблокированы, у нас ограниченный запас Харднер в нашей лаборатории. Следовательно, я беру 12,12 г харднера и тщательно перемешиваю по направлению для правильного перемешивания и удаления пузырьков воздуха.

Как я уже упоминал выше; мы добавляем в раствор харднер (катализатор) для увеличения скорости реакции. В этом случае увеличить скорость отверждения. Поскольку я получил менее твердый, чем мне нужно. Это просто увеличит время отверждения формы.

Затем вылейте раствор в положительную форму и дайте ему осесть, чтобы образовалась гибкая резиноподобная структура.

Для формирования отрицательной формы мне потребовался период в 6 дней от процесса отверждения до полной отрицательной формы.

Вот мой отрицательный слепок из силиконовой резины.

- Что такое процесс литья?

Литье — это производственный процесс, при котором мы заливаем жидкий материал, такой как металлический расплав, пластик…так далее; в нашем случае это жидкий раствор силиконового каучука; в полость, называемую плесенью. Затем дайте ему застыть для перикулярной временной период. Затвердевшая деталь в форме также известна как отливка . Мы можем вынуть эту отливку из формы, чтобы завершить процесс.

Пришло время отливки. Для отливки, которая заключается в формировании грязного предмета из формы. Сначала у меня

б / у Hydrostone .

Hydrostone — самый прочный и твердый гипсовый цемент.Это чрезвычайно износостойкий материал, используемый для изготовления инструментов и высококачественных предметов искусства.

Мы знаем, что для формирования твердого объекта из материала молтана, такого как раствор силиконового каучука, нам нужен твердый припой.

Но, в случае гидробоуна, нам не нужен внешний харднер. Нам просто нужно добавить определенное количество воды в порошок. гидростень.

На коробке с гипсовым цементом было написано, что нам нужно взять , если мы возьмем 100 г гидроструня, то возьмем 65 г воды .

Итак, я сделал некоторые расчеты.

Если,

Количество порошка = 100 г,

потом,

Количество воды = 65 г ..... (из описания на коробке с гидростамом)

Таким образом,

Общий объем = 100 + 65 = 165 г.

◘ Расчет количества порошка;

Если,

100 г - это количество порошка из общего объема, тогда

,

Порошок = (100/165) X 100

= 60.06% ~ 0,60 .... (процент порошка от общего объема).

◘ Расчеты для нахождения количества воды;

Если,

65 г - это количество воды из общего объема, тогда

,

Вода = (65/100) X 100

= 39,39% ~ 0,3939 .... (процент воды от общего объема).

Теперь объем воды, измеренный путем заливки в отрицательную форму пластичного силиконового каучука.

21,67 г. Это общий требуемый объем раствора.

Тогда,

Количество гидростоуна = 21.67 г X 0,60 (процент порошка от общего объема)

= 13,002 г ~ 13 г ... порошка гидрокамня.

А,

Количество воды = Общий объем - количество порошка

т.е.

= 21,67 г - 13 г

= 8,67 г ~ 9 г ... воды.

Итак, согласно вышеприведенным расчетам, возьмите порошок гидростона и измерьте его вес на весах.

Затем возьмите количество воды, как указано выше, и добавьте порошка в воду , чтобы поправиться. консистенция и размешать это правильно только в одном направлении.Удалите из смеси все пузырьки воздуха.

Для правильного заполнения формы используйте шприц достаточно большого диаметра на конце.

Затем вылейте его в полость формы отрицательной формы и дайте ей отстояться, чтобы она затвердела, в течение 3-4 часов.

Через 3-4 часа медленно удалите половину формы с объекта.

Это Queen / Wazier из hydrostone .

Как видно на изображении, его верхняя часть сделана некорректно. Это потому, что я не перемешал раствор должным образом. и, следовательно, порошок оседает, а вода остается наверху.

- Порядок заливки объекта эпоксидной смолой:

Выполните ту же процедуру, что и для подготовки отливки из гидрокамня .Для отливки эпоксидной смолы .

Для этого процесса я использовал эпоксидную смолу . Это прозрачный материал, используемый с харднером. для литья. Обычно он используется для создания творческих проектов, таких как дизайн украшений, столешниц, искусства из смолы и т. Д.

- Свойства эпоксидной смолы:

Для подготовки эпоксидного литья я взял пропорцию 1: 2.Это 20 г эпоксидной смолы с 10 г харднера.

Снова тщательно перемешайте в одном направлении и вылейте в форму.

И мой «WAZIR» (Королева) готов!

- Скачать файлы дизайна: —

На этой неделе мы изучили различные параметры формования и литья.

Мы изучили различные литейные материалы и их свойства.

Мы также изучили параметры конструкции, которые необходимо учитывать при подготовке конструкции пресс-формы.

Я узнал, как подготовить форму, используя SRM-20 с ‘Modela player 4’

Я изучил различные свойства различных материалов, используемых для литья.

Также я изучил различные процессы преобразования объекта с разными марками.

Керамический гипсовый цемент

Приготовление смеси

Используйте питьевую воду при температуре от 70 ° до 100 ° F. (21 ° и 38 ° С). Поскольку вариации навозной жижи (штукатурка и вода) и смеси) температура приводит к колебаниям времени схватывания, важно поддерживайте стабильную температуру штукатурки и воды. Перед использованием.Чем выше температура воды, тем короче набор время.

Взвешивайте CERAMICAL® и воду для каждой смеси. С КЕРАМИЧЕСКИЕ, наилучшие результаты получены для стандартных рабочих штампов RAM, когда Используется смесь консистенции 40 (40 частей воды на 100 частей КЕРАМИКА масса). Меньше воды увеличит прочность и твердость рабочего штампа, но уменьшит проницаемость. Больше воды даст более слабый и более проницаемая матрица или форма.

Замачивание Просеять или посыпать штукатурку в воду медленно и равномерно.Не роняйте пригоршни штукатурки прямо в воду. Дайте впитаться в течение 2-5 минут. Штукатурка следует полностью растворить в воде перед смешиванием. Небольшие партии требуют меньше замачивания, чем у больших партий.