Почему при сварке прожигается металл. Как варить инвертором тонкий металл – наши советы

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный п

Почему при сварке прожигается металл и что делать

Почему при сварке прожигается металл и что делатьЯ живу в своём доме, часто что-то строю и мастерю, поэтому решил досконально освоить сварочное мастерство. Начитавшись книг и насмотревшись видеороликов, мне стало более менее ясно. Однако после покупки инвертора, я понял, что абсолютно ничего не знал о сварке.

Начитавшись книг и насмотревшись видеороликов, мне стало более менее ясно. Однако после покупки инвертора, я понял, что абсолютно ничего не знал о сварке.

Поначалу я учился варить на куске толстого уголка, сварочный шов получался достаточно аккуратный, не высокий, и с ровными наплывами. Все пошло наперекосяк, когда пришлось варить двери из тонкого металла. Как только я начинал варить, в металле тут же образовывалась дыра. Ставил ток меньше, электрод сильно прилипал к металлу, так, что выдёргивался с электрододержателя.

В общем, намучился я тогда со сваркой дверей. Теперь наступил разбор полётов, и я хочу поделиться с новичками опытом, что делать в данном случае.

Все дело в сварочном токе

Начну, пожалуй, со сварочного тока. Поскольку на тот момент я использовал для сварки металлических дверей электрод тройку, то по своему незнанию, выставил на сварочном аппарате ток в 135 А.

Это большой ток для электродов 3 мм, поэтому скорее происходила не сварка тонкого металла, а его резка. Как уже понял потом, оптимальным значением тока для моего сварочного аппарата, было 100 Ампер.

Как уже понял потом, оптимальным значением тока для моего сварочного аппарата, было 100 Ампер.

Пару слов о полярности

Второй момент, на который я хотел бы обратить внимание, это полярность. Я рекомендую использовать для сварки тонких металлов — инвертор, поскольку он меньше прожигает металл, и на нем можно выставить обратную полярность. В данном случае минус идёт на металл, а к плюсу подключается электрододержатель (стандартное подключение).

Таким образом, самая большая температура приходится не на металл, а на кончик электрода, что даёт возможность не прожечь тонкую заготовку. Так же, как я понял в дальнейшем, большую роль в сварочном деле играют электроды. Если они качественные, то шансов прожечь тонкий металл становится гораздо меньше.

Электроды — немаловажная часть сварки

После долгих экспериментов, я остановился на электродах ОК-46. Их стоимость несколько больше, чем на другие, аналогичные электроды, но зато и плюсов у них, также достаточно. Электрода ОК-46 абсолютно не прилипают к металлу, они отлично зажигаются, и хорошо держат сварочную дугу. В общем, друзья, экспериментируйте.

Электрода ОК-46 абсолютно не прилипают к металлу, они отлично зажигаются, и хорошо держат сварочную дугу. В общем, друзья, экспериментируйте.

Кроме всего вышесказанного, хочу поделиться ещё одним опытом, который связан с прокаливанием электродов. Электроды, если ими долго не пользовались, отсыревают со временем, поэтому они могут сильно прилипать к металлу и плохо зажигаться.

Поскольку у меня нет прокалочной печи, то я использую для просушки электродов обычную кухонную духовку. Закидываю в неё электроды и выставляю таймер на 1,5- 2 часа. Температура прокалки указывается на пачке с электродами, и она может быть разной для каких-то конкретных марок. Если температура неизвестна, то можно выставить градусов 100-150, но не больше, иначе электроды испортятся.

Главное чтобы духовка была не пищевая, так как в противном случае (проверенно на личном опыте), дальнейшее приготовление еды в ней будет затруднительно. Пироги получаются с неприятным привкусом.

Ещё из личного опыта…

Чтобы сварка не прожигала металл, нужно поэкспериментировать не только с силой тока, диаметром и качеством электродов, но и с техникой сварки. Если металл прожигается, то попробуйте увеличить скорость движения электродом. Ведите электрод чуть быстрее, и тогда металл не успеет прогореть.

Если металл прожигается, то попробуйте увеличить скорость движения электродом. Ведите электрод чуть быстрее, и тогда металл не успеет прогореть.

Обязательно потренируйтесь сначала на ненужном куске металла, а уж затем приступайте к сварке ответственных изделий — дверей, ворот и калиток. Также, нужно давать металлу время остыть. Я когда варю тонкие двери, всегда собираю всю сначала на прихватках, так листовой металл не коробит и не ведёт в стороны.

Кроме того, чтобы не прожечь металл, обязательно нужно делать зазор между электродом и свариваемой заготовкой, как можно меньше. Длинная дуга прожигает тонкий металл, поэтому нужно всегда держать короткую дугу, используя сварку с «опиранием» электрода.

Поделиться в соцсетях

Как варить тонкий металл полуавтоматом. Полезная информация

Полуавтоматическая сварка металлов обычно происходит в защитной газовой среде. Благодаря этому получается прочный шов, не имеющий пор и устойчивый к коррозии. Такой метод подойдет для соединения деталей любой толщины, однако сварка тонкого металла полуавтоматом имеет ряд нюансов. Прежде чем приступить к работе, ознакомьтесь с полезной информацией.

Прежде чем приступить к работе, ознакомьтесь с полезной информацией.

Содержание статьи

Сварочный полуавтомат: конструкция и технология

Аппарат для полуавтоматической сварки состоит из следующих компонентов:

Технология сварки включает в себя использование защитных газов. Ацетилен, водород, пиролизный, коксовый, природные газы вытесняют собой те компоненты окружающей среды, которые могут значительно ухудшить качество соединения.

Перед началом работы выставляется сила тока, которая зависит от толщины свариваемых поверхностей, а также скорость подачи электрода и расхода защитного газа. Проверяется количество газа в баллоне, подлежащие соединению металлы очищаются от грязи, лака, краски и т.д. Затем, открутив вентиль подачи газа, можно зажигать дугу и начинать сваривание. Чтобы проволока поступила в зону сварки, достаточно нажать кнопку «пуск». В процессе расходный материал должен располагаться перпендикулярно к детали.

Что и какими методами можно сваривать полуавтоматом

сварка алюминия полуавтоматомНаиболее часто полуавтоматическая сварка применяется для сваривания листового металла – нержавеющей стали, алюминия, цветных металлов. Сварке подлежат изделия и из чугуна. Зная, как правильно варить черные металлы, можно приступать и к сварке цветных.

Сварке подлежат изделия и из чугуна. Зная, как правильно варить черные металлы, можно приступать и к сварке цветных.

Без использования полуавтомата при соединении тонких металлов трудно представить услуги СТО, сборку и ремонт бытовых приборов, установку всевозможных ограждений, емкостей для сбора и нагрева воды на даче и т.д. В промышленных условиях (например, в автомобильной промышленности) полуавтоматическую сварку используют тогда, когда необходимо получить высокое качество шва.

Варить полуавтоматом машину или заменять участки поврежденных деталей можно стыковым методом, однако он требует некоторого опыта сварки. Соединение по готовым отверстиям стоит произвести там, где ставится заранее выкроенная заплатка. Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Плюсы и минусы сварки металла полуавтоматом

Полуавтоматическая сварка имеет ряд преимуществ:

- Подойдет для начинающих сварщиков.

- Нет необходимости постоянно удалять шлак из области сварного шва.

- Не требуется постоянно менять электроды.

- Металл при работе не разбрызгивается.

К минусам можно отнести:

- Невозможность использования аппарата в ветреных условиях: произойдет выдувание защитных газов из-под горелки.

- Газовый баллон делает конструкцию аппарата несколько громоздкой.

Подготовка прибора к сварке

зарядка полуавтомата проволокойПеред началом работ аппарат заправляется катушкой сварочной проволоки. С помощью механизма протяжки регулируется ее натяжение. Если посадочный диаметр катушки не соответствует, воспользуйтесь адаптером. Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Установите и зафиксируйте баллон с защитным газом. Удостоверьтесь, что сеть снабжена предохранителями, режим сварки выбран правильный, тип газа соответствует типу металла, в запасе имеются контактные наконечники и подающие ролики для проволоки. Механизм готов к работе.

Как самому настроить сварочный полуавтомат, можно узнать здесь.

Как варить тонкий металл полуавтоматической сваркой

Зная, как правильно варить тонкие металлы, можно использовать сварку полуавтоматическим инвертором при ремонте автомобилей, изготовлении труб небольшого диаметра, емкостей для воды и т.д. Толщина свариваемого металла находится в пределах 0,2-4 миллиметров. Прежде всего, нужно выбрать правильную толщину электродов, поскольку электроды с толщиной более 4 мм будут гасить сварочную дугу. Чтобы она горела непрерывно, металл до 1 мм варят электродами 0,5 – 2 мм. При толщине деталей 1,5 – 2 мм электрод будет иметь диаметр 2 – 2,5 мм. Профессионалы рекомендуют варить полуавтоматом с электродами 2-3 мм.

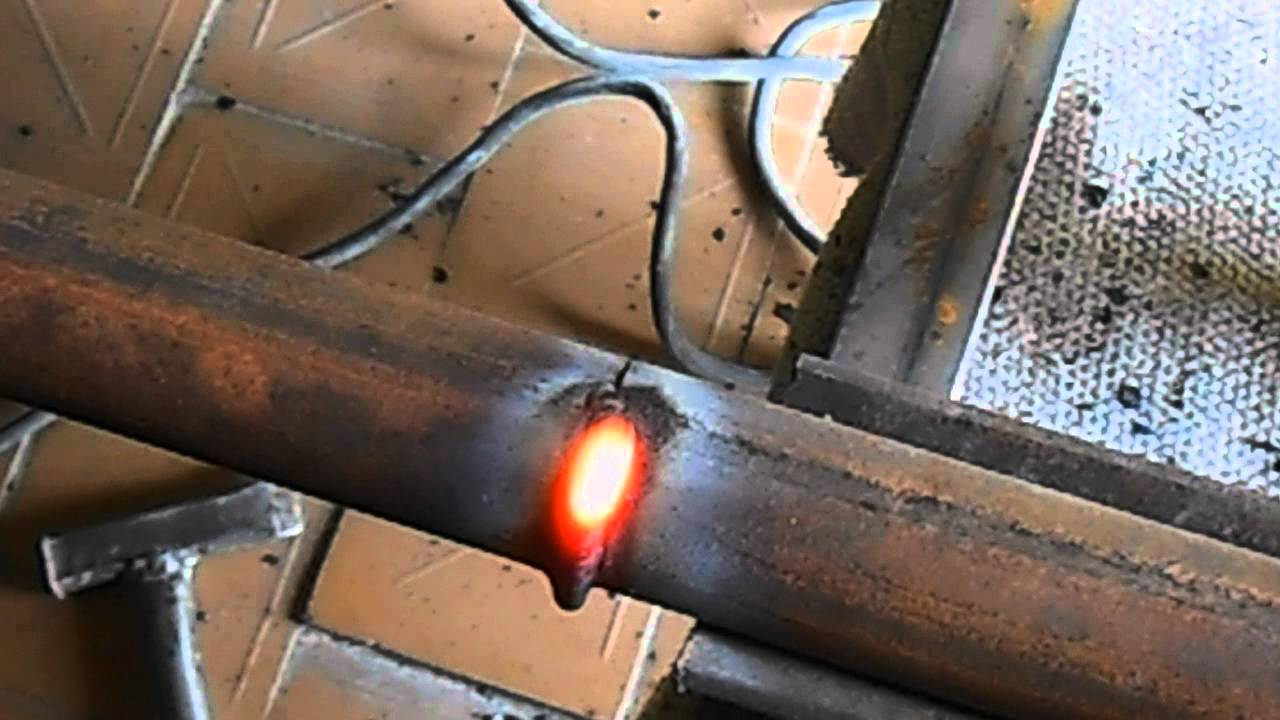

сварочный шов, полученный при помощи полуавтоматаПроизвести сварку металла толщиной 1 мм и тоньше – довольно сложная задача, так как есть большая вероятность сквозного прожога шва. Чтобы избежать дефектов, нужно соединить металл электросваркой при помощи прихваток. Расстояние между ними должно быть 1,5 – 2 см. Затем производятся короткие швы. После каждого из них нужно выдерживать небольшую паузу, чтобы металл успел остыть. Длинное сварочное соединение можно получить, поочередно сваривая металлические поверхности. Кроме того, для охлаждения деталей используется медный или латунный лист, расположенный непосредственно за ними, а также обычный увлажненный текстиль, которым протирают поверхность между швов.

Расстояние между ними должно быть 1,5 – 2 см. Затем производятся короткие швы. После каждого из них нужно выдерживать небольшую паузу, чтобы металл успел остыть. Длинное сварочное соединение можно получить, поочередно сваривая металлические поверхности. Кроме того, для охлаждения деталей используется медный или латунный лист, расположенный непосредственно за ними, а также обычный увлажненный текстиль, которым протирают поверхность между швов.

Как правильно варить металл, если вы новичок в сварке? Полуавтомат значительно упрощает работу, однако некоторые нюансы стоит все же учесть:

- необходимо правильно подобрать режим сварки.

- Соединение поверхностей происходит на пониженных токах (10-75 А).

- Скорость подачи проволоки гораздо ниже, чем при сварке толстых металлов.

- Движения горелкой должны быть равномерными, иначе не избежать наплыва сварочного валика или прожога детали.

- При точечной сварке соединять начинают с центра заготовки, расположенной снизу.

Это позволяет избежать заливания металлом отверстия.

Это позволяет избежать заливания металлом отверстия. - Очистив поверхности от ржавчины, загрязнений, следов краски и обезжирив их, вы не только получите более прочный шов, но и избежите токсичных испарений. При очистке не стоит снимать большой слой металла.

- Угол между горелкой и зоной сварки должен составлять 45 градусов.

- Для получения полного провара сваривать рекомендуют с зазором.

- Присадочная проволока должна иметь продолжительный период плавления.

- Обязательно используйте защитную одежду.

- Предварительно почитайте рекомендации опытных сварщиков о том, как сварить тонкий металл.

точечный сварной шов полуавтоматомС охраной труда при сварке можно ознакомиться здесь.

Тонкий металл можно варить полуавтоматом в горизонтальном, вертикальном, потолочном, нижнем положениях. Последний способ пользуется большой популярностью. Многие начинающие сварщики задаются вопросом — как варить тонкий металл в вертикальном положении? Чтобы получить вертикальный шов, учитывают толщину свариваемого металла:

- До 3 мм.

Варить полуавтоматом стоит сверху вниз.

Варить полуавтоматом стоит сверху вниз. - Более 3 мм. Сварка производится по направлению снизу вверх.

Как варить толстый металл при помощи полуавтомата

Предварительно осведомившись, какой толщины металл подлежит сварке, можно подготовить его к этому процессу по всем правилам. Сваривать толстый металл – детали с толщиной стенок более 4 мм – нужно, сняв фаску в предполагаемых местах соединения. Учтите, что можно это сделать с помощью газовой резки, но применяются также ручное и пневматическое зубила. Металлические листы с толщиной 5 – 15 мм оснащаются V-образными скосами, для деталей толщиной более 15 мм предполагается X-образный скос.

сваренный полуавтоматом толстый металлШов при соединении толстых поверхностей, особенно при тавровых соединениях, необходимо упрочнять при помощи еще двух, расположенных на верхней и нижней его кромках. Дугой необходимо не вести вдоль прямой линии, но совершать зигзагообразные или возвратно-поступательные движения. Металл шва должен заходить на поверхность изделия на ширину, равную толщине этой детали. Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

При сварке толстого металла есть высокая вероятность, что повредится антикоррозийное покрытие детали. Поэтому после сварки деталь нужно обработать специальными составами. Если же она изготовлена из низколегированной стали, то не помешает предварительный подогрев. Термическая обработка размягчит изделие, подготовив его к дальнейшим работам.

Как варить толстый металл, сохранив первоначальные качества детали? Чтобы уменьшить деформацию или полностью предотвратить ее, изделия из толстого металла перед сваркой надежно фиксируются при помощи струбцин. Сделать это можно на верстаке, сборочном столе или плите из стали.

[Всего: 1 Средний: 5/5]Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра. На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение. Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

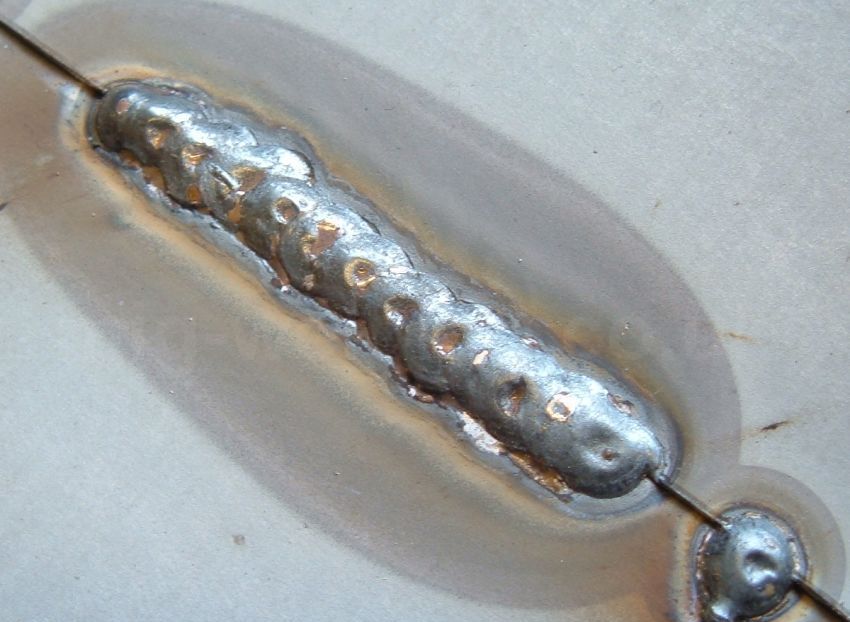

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону. Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

- Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом.

На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

| 2.5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А. Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы. Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания.

Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка. - Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным. После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

1

0

0

0

Почему при сварке возникают деформации — и как бороться с ними?

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Видео зачистки сварных швов от «Металл‑Кейс»

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов). При этом соседние кусочки паззла, естественно, начнут нагреваться от него — чем дальше, тем меньше. А на удаленных от зоны сварки частях достаточно большой детали сохранится температура порядка 25 градусов, которая была в помещении до начала работы.

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали. Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

- Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В «Металл‑Кейс» мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку «быстрый расчет стоимости» ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика «от нас — в ваш регион» часто оказывается проще, чем логистика «внутри вашего региона».

Сварка инвертором тонкого металла — какие нужны электроды для сварки тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

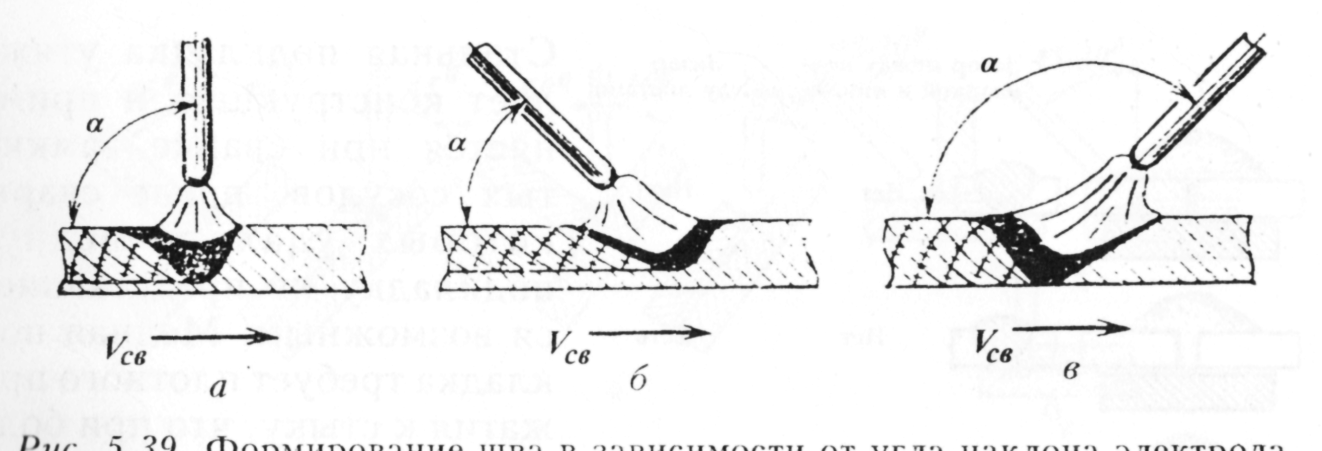

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

- Метод отбортовки.

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

- Прерывистый способ.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык. В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку. Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металлаПошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Если образуется сварочная ванна, значит, процесс варки проходит успешно. Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом. Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

Как избежать ожогов: контролируйте температуру внутренней поверхности, а не давление

Руководство по проверке сварочных работ в полевых условиях

Руководство по инспекции сварки в полевых условиях Содействие в интерпретации любых спецификаций или вопросов, касающихся вопросов сварки в полевых условиях, можно получить в Управлении управления материалами, структурная сварка

. Дополнительная информация

Дополнительная информация Североамериканский нержавеющий

Лист 2205 UNS S2205 EN 1.4462 2304 UNS S2304 EN 1.4362 ВВЕДЕНИЕ Типы 2205 и 2304 представляют собой дуплексные марки нержавеющей стали с микроструктурой

Дополнительная информацияГлава 5 — Сварка самолетов

Глава 5 — Сварка самолетов Глава 5 Раздел A Вспомогательные вопросы Заполните пропуски 1. Существует 3 типа сварки: и, сварка. 2. Получено пламя оксиацетилена с температурой в градусах Фаренгейта

. Дополнительная информацияСевероамериканский нержавеющий

Лист 310S (S31008) / EN 1 нержавеющей стали для плоских продуктов из нержавеющей стали в Северной Америке.4845 Введение: SS310 — это высоколегированная аустенитная нержавеющая сталь, предназначенная для эксплуатации при повышенных температурах.

Североамериканский нержавеющий

Введение: Североамериканский плоский прокат из нержавеющей стали. Лист марки нержавеющей стали 309S (S30908) / EN1.4833 SS309 — это высоколегированная аустенитная нержавеющая сталь, которая отличается превосходной стойкостью к окислению,

Дополнительная информацияЭта глава разделена на два раздела:

Эта глава разделена на два раздела: Требования к установке страницы…………………………………………… ………………… 127 Процесс установки ……………………. ………………………………………….

Дополнительная информацияСПЛАВ 2205 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ 2205 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ UNS S32205, EN 1.4462 / UNS S31803 ОБЩИЕ СВОЙСТВА ////////////////////////////////////// ////////////////// //// 2205 (обозначения UNS S32205 / S31803) — это 22% хрома, 3% молибдена,

Дополнительная информацияИНФОРМАЦИЯ О ПРОДУКТЕ / ПРИМЕНЕНИИ

Резюме В этой статье будут обсуждаться испытания на долговечность и стабильность саморегулирующихся нагревательных кабелей. Он покажет, как методы разрабатывались и развивались с 970-х до

Он покажет, как методы разрабатывались и развивались с 970-х до

Наплавка бурильной трубы

Наплавка бурильных труб ГЛОБАЛЬНАЯ ЗАЩИТА ОТ ИЗНОСА И РАЗРЫВА Кислородноацетиленовые стержни Порошковая и металлическая проволока Электроды PTA — Сварка Кислородно-ацетиленовая сварка и напыление Порошки Распыление пламенем Дуговое напыление FLSP

Дополнительная информацияИзготовление труб из нержавеющей стали

Производство труб из нержавеющей стали Д-р М. Дж. Флетчер, Delta Consultants, Rutland UK Теперь мы слишком хорошо знакомы с требованиями по снижению производственных затрат.Особые проблемы возникают при изготовлении нержавеющей стали.

Дополнительная информацияСевероамериканский нержавеющий

Лист 430 (S43000) / EN 1. 4016 для североамериканских плоских нержавеющих сталей Введение: SS430 — это низкоуглеродистая ферритная нержавеющая сталь с простым хромом без какой-либо стабилизации углерода

4016 для североамериканских плоских нержавеющих сталей Введение: SS430 — это низкоуглеродистая ферритная нержавеющая сталь с простым хромом без какой-либо стабилизации углерода

Решение для домашнего задания №1

Решение домашнего задания # 1 Глава 2: Вопросы с несколькими вариантами ответов (2.5, 2.6, 2.8, 2.11) 2.5 Какие из следующих типов облигаций классифицируются как первичные (более одной)? (а) ковалентная связь, (б) водород

Дополнительная информацияПроблемы сажи и накипи

Доктор Альбрехт Каупп Page 1 Проблемы сажи и накипи Проблема Сажа и накипь не только увеличивают потребление энергии, но также являются основной причиной выхода из строя трубок. Цели обучения Понимание последствий

Дополнительная информацияСварка конструкционной стали

Курс PDH S150 Сварка конструкционной стали Semih Genculu, P. Д. 2007 Центр PDH 2410 Дакота Лейкс Драйв Херндон, Вирджиния 20171-2995 Телефон: 703-478-6833 Факс: 703-481-9535 www.pdhcenter.com Утвержденный продолжающийся

Д. 2007 Центр PDH 2410 Дакота Лейкс Драйв Херндон, Вирджиния 20171-2995 Телефон: 703-478-6833 Факс: 703-481-9535 www.pdhcenter.com Утвержденный продолжающийся

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ КОМНАТ

ГИДРОИЗОЛЯЦИЯ ВЛАЖНЫХ ПОМЕЩЕНИЙ Гидроизоляция под плиткой Для длительного использования влажных помещений важным условием является надежная и надежная гидроизоляционная система. Большинство плиток сами по себе являются водонепроницаемыми

Дополнительная информацияTITANIUM FABRICATION CORP.

TITANIUM FABRICATION CORP. Конструкция с покрытием из титана, циркония и тантала Общие соображения Во многих областях применения, особенно для больших сосудов под давлением, предназначенных для высоких температур и давлений,

Дополнительная информацияСПЛАВ C276 ТЕХНИЧЕСКИЕ ДАННЫЕ

СПЛАВ C276 СПЕЦИФИКАЦИЯ //// Сплав C276 (обозначение UNS N10276) представляет собой сплав никель-молибден-хром-железо-вольфрам, известный своей коррозионной стойкостью в широком диапазоне агрессивных сред. Это один из

Это один из

Технические данные СИНИЙ ЛИСТ. Мартенситный. нержавеющие стали. Типы 410, 420, 425 Mod и 440A ОБЩИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЕНИЕ ФОРМА ИЗДЕЛИЯ

Технические данные СИНИЙ ЛИСТ Allegheny Ludlum Corporation Питтсбург, Пенсильвания Мартенситные нержавеющие стали типов 410, 420, 425 Mod и 440A ОБЩИЕ СВОЙСТВА Allegheny Ludlum типов 410, 420, 425 Modified и

Дополнительная информация7 способов контроля деформации при сварке

Деформация — серьезная проблема, с которой мы сталкиваемся при сварке.Понимание того, что вызывает искажение, важно, чтобы иметь возможность минимизировать или полностью устранить его. Есть физические и механические свойства, которые влияют на восприимчивость материалов к деформации. Чтобы узнать больше об этом, вы можете прочитать 4 свойства материала, которые влияют на искажения.

Крупные куски сварных швов в стыковых соединениях могут помочь минимизировать деформацию

Как производители, мы практически никогда не выбираем основной материал сварной конструкции. Однако, независимо от механических и физических свойств материала, мы можем следовать набору правил, чтобы минимизировать или полностью исключить искажения.Выполните следующие действия, и вы сможете контролировать деформацию сварного шва.

- Не переваривайте — чем больше сварочного металла мы вставляем в соединение, тем выше силы, вызывающие усадку. Не выкладывайте филе 5/16 дюйма, если подойдет филе ¼ дюйма. Если есть чертеж, на котором указаны сварные швы, придерживайтесь требуемого размера. При необходимости приобретите сварочные манометры. Вы можете узнать, как их использовать, в разделе «Правильное использование сварочных манометров».

- Используйте прерывистую сварку — использование прерывистых сварных швов вместо непрерывных, где это позволяет конструкция, может сэкономить до 75% сварочного металла и значительно снизить усадку и деформацию.

Приваривание ребер жесткости к пластине — отличное место для этого.

Приваривание ребер жесткости к пластине — отличное место для этого. - Минимизируйте количество проходов сварки — усадка, вызываемая каждым проходом, накапливается, что позволяет лучше заполнить тот же объем за меньшее количество проходов, особенно при сварке с поперечной деформацией.

4. Сварной шов рядом с нейтральной осью — как вы можете видеть на изображении ниже, расположение сварного шва относительно нейтральной оси будет определять направление деформации конструкции.Если мы сможем разместить сварной шов прямо на нейтральной оси, мы сможем эффективно контролировать искажение.

Источник: Haynes International — Сварка и соединение

5. Выровняйте сварные швы вокруг нейтральной оси — мы не всегда можем изменить толщину материала, чтобы повлиять на положение нейтральной оси. В этом случае по возможности уравновешивайте сварные швы вокруг нейтральной оси. Это означает попытку добиться симметрии.

При проектировании учитывайте расположение сварных швов относительно нейтральной оси6.

6. Используйте технику обратного шага — это полезно, поскольку предыдущий сварной шов создает ограничение, сводящее к минимуму искажения. Этот метод не может быть применим во всех ситуациях.

7. Предустановка деталей для компенсации искажения — если мы ожидаем искажения и можем предсказать, в каком направлении будет изгибаться сварная конструкция, мы можем предварительно согнуть деталь, чтобы после сварки деталь была прямой.

Существуют и другие методы уменьшения искажений, например планирование последовательности сварки для противодействия усилиям усадки.Упрочнение также может снизить некоторые остаточные напряжения. Также могут помочь предварительный нагрев и другие термические методы.

Источники: Руководство по дуговой сварке, 14-е издание

Haynes International — Сварка и соединение (дефекты сварных швов)

Удаление окалины перед сваркой мягкой стали

Окалина на стыке низкоуглеродистой стали, которую вы собираетесь сваривать, является примесью на поверхности вашего сварного шва.

Вместе с другими возможными загрязнениями, такими как масло, краска и ржавчина.

Лучше всего удалить прокатную окалину перед сваркой.

Особенно, если вам нужен максимально чистый и прочный сварной шов.

Способы удаления окалины на мягкой стали

1. Погружение или опрыскивание соляной кислоты

2. Погружение в белый уксус

3. Удаление окалины на шлифовальной мельнице

Покрытая окалиной и ржавчиной низкоуглеродистая стальЧто такое окалина для стали?

Прокатная окалина представляет собой темно-серый оксид железа, образующийся в виде слоя на горячекатаной стали.

Холоднокатаная стальне имеет прокатной окалины, но ее покупать дороже, и она подходит не для всех областей применения.

Зачем нужно удалять окалину?

Вы удалили, потому что:

1. Фрезерная окалина, особенно толстая прокатная окалина, может вызвать пористость — отверстия как на поверхности, так и под поверхностью сварного соединения.

2. Прокатная окалина плавится при температуре выше, чем нижележащая низкоуглеродистая сталь основного металла.

Эта разница в точках плавления дает вашему сварочному аппарату MIG и его электрической дуге преграду для прожига перед плавлением и сваркой низкоуглеродистой стали.Это приводит к плохому зажиганию дуги и в зависимости от мощности сварки и толщины свариваемого металла вы можете обнаружить, что дуга заикается, поскольку она пытается расплавить покрытие прокатной окалины.

3. Любую прокатную окалину необходимо очистить от листового металла перед покраской после сварки.

4. После сварки требуется минимальная очистка и как можно более красивый, чистый сварной шов.

Сварка MIG?

Некоторые опытные сварщики с удовольствием сваривают MIG тонким слоем прокатной окалины.

Если вы решите сваривать через прокатную окалину, обратите внимание на сплошную проволоку MIG из мягкой стали, содержащую кремний и марганец. Эти добавки к проволоке MIG действуют как раскислители и толерантны к легким примесям на основном металле.

Эти добавки к проволоке MIG действуют как раскислители и толерантны к легким примесям на основном металле.

Они собирают примеси и отправляют их на поверхность сварного шва в виде «островков кремния», которые затем удаляются после остывания сварного шва.

В идеале, при сварке MIG вам нужна хорошая чистая поверхность для сварки.Удаление окалины является частью обычной подготовки сварного шва для получения качественного шва.

Давайте теперь посмотрим на способы удаления. Следует понимать, что при кислотной очистке или механической очистке с помощью измельчителя прокатной окалины лучше всего сначала удалить жир с поверхности.

* Раскрытие информации: эта статья содержит партнерские ссылки. И без дополнительных затрат этот сайт зарабатывает комиссию через ссылки на изображения, кнопку Amazon и текстовые ссылки, если вы покупаете.

1.Удаление окалины с помощью соляной кислоты

— это вариант, который следует рассмотреть, если у вас толстое покрытие прокатной окалины и / или много ржавчины на старой стали, и вы знаете, что под ней хорошая сталь.

Использование соляной кислоты для удаления окалины — это процесс окунания. Это означает, что вам понадобится подходящее кислотостойкое ведро или бак, чтобы поместить в него свой проект. Желательно ведро или емкость с хорошей крышкой, которую можно плотно закрыть.

Необходимость ведра или резервуара означает, что у вас есть или вы можете поставить контейнер, подходящий для кислоты и достаточно большой, чтобы погрузить в него деталь.

Я нашел этот танк от Бел-Арт на Амазонке. Это прямоугольный резервуар из сверхпрочного полиэтилена с хорошо подогнанной верхней крышкой. К тому же это разумный размер.

Полиэтиленовый прямоугольный бак Bel-Art для тяжелых условий эксплуатации (* платная ссылка)

Что такое соляная кислота?

Muriatic Acid содержит соляную кислоту и может быть получен с концентрацией соляной кислоты 20%, 28% или 32%.

Сюриатовая кислота также используется для ухода за бассейнами и может быть приобретена в магазине товаров для бассейнов, а также в Интернете.

Я нашел для тебя эту бутылку соляной кислоты.

Duda Energy Hydrochloric Acid (* платная ссылка)

Это 32% соляная кислота, поэтому он довольно сильный. Береги себя.

Флакон 950 мл.

Подумайте о том, чтобы взять с собой бутылку кислоты для самозащиты

ThxToms Heavy Duty Latex Gloves (* платная ссылка)

Перчатки, устойчивые к сильным кислотам.

И некоторые средства защиты глаз с:

Защитные очки Dewalt DPG82011 Anti Fog (* платная ссылка)

Препарат для использования соляной кислоты

При использовании соляной кислоты для удаления прокатной окалины вы имеете дело с сильным кислотным раствором.Необходимо проявлять особую осторожность с вашей личной защитой.

Вам необходимо использовать перчатки, подходящие для кислот, защитные очки (очки) и, желательно, респиратор. Пары соляной кислоты — это не шутка, и их ни в коем случае нельзя вдыхать. Вам не понравятся пары соляной кислоты в легких.

Ваше лицо, руки, ноги и ступни необходимо защитить от случайных брызг кислоты.

Подумайте о покрытии любых открытых участков кожи.

Вам понадобится доступ к шлангу и много воды, чтобы вымыть чистые детали после погружения.Держите под рукой чистую воду, чтобы избежать случайных брызг.

Удаление окалины с помощью соляной кислоты следует рассматривать как внешний процесс. Пары сильные, я уже упоминал, что не вдыхал их, правда, я не вдыхал их. При достаточном времени и воздействии пары воздействуют на любые металлические инструменты поблизости, разъедая металл.

Вот почему мы делаем упор на замачивание на улице, вдали от дома или гаража. А затем используйте ведро или емкость с крышкой.Держите эти пары в себе.

Перед использованием соляной кислоты с металла необходимо удалить масло. Для обезжиривания используйте мыло или подготовительный раствор.

Детали из мягкой стали после 30 минут в соляной кислотеПогружение с соляной кислотой

Поставьте ведро или бак для окунания на твердую поверхность.

Вы можете сделать это вдали от декоративных бетонных участков, если не хотите, чтобы при снятии детали испачкались пятна от брызг.

- Залейте соляную кислоту.

- Осторожно вставьте детали из мягкой стали.

- Проверьте прогресс через 15 минут. Проверьте еще раз через 20-30 минут, и ваша деталь должна быть красивой и чистой. 30 минут общего времени погружения должно быть достаточно.

- После удаления прокатной окалины снимите детали и тщательно промойте чистой водой.

Если у вас осталась легкая окалина, которую можно легко отшлифовать.

Опрыскивание соляной кислотой

Этот способ использования соляной кислоты лучше всего подходит для больших или тяжелых кусков мягкой стали.Те предметы, которые не помещаются в ведро или бак.

Вам понадобится кислотоупорный распылитель, чтобы удерживать соляную кислоту.

Мне очень нравится этот от Chemical Guys, это сверхмощный баллон на 32 унции, и вы можете получить дополнительные распылительные головки.

Кислотостойкий распылитель Chemical Guys (* платная ссылка)

И место снаружи, где вы можете разместить свой проект и безопасно распылить.

Хороший спокойный день — когда ветер дует кислотой на вещи или растительность поблизости или над вами, это не лучший вид.

- Распылить.

- Проверьте прогресс через 15 минут, а затем через 20–30 минут.

- После удаления окалины смойте водой и высушите деталь.

Любую оставшуюся легкую окалину можно легко отшлифовать.

Уход за металлом после удаления окалины

Мягкая сталь удивительно быстро ржавеет после погружения в соляную кислоту и требует защиты, если вы хотите сразу же остановить ржавление.

Рассмотрите возможность нейтрализации кислоты, поскольку это замедлит ржавление.Распылите Windex, содержащий аммиак.

Или приготовьте смесь соды для стирки или пищевой соды с водой. Смешайте один галлон любого из них в воде с одной чашкой пищевой соды и потрите металл.

После нейтрализации масляного покрытия это, вероятно, хорошая идея, чтобы вы не разрушили хорошую работу, которую вы проделали по очистке стали, оставив ее на воздухе для ржавчины.

Если вы собираетесь сразу приступить к сварке, оставьте стыки, которые вы планируете при сварке MIG, чистыми.

Высушенная сталь после соляной кислотыУтилизация соляной кислоты после использования

Пожалуйста, позаботьтесь о безопасной утилизации кислоты после погружения, используйте много воды для разбавления и нейтрализации кислоты.Всегда добавляйте кислоту в воду и используйте много воды для разбавления кислоты до ее полной нейтрализации.

Если у вас осталась кислота в бутылке, которую вы хотели бы использовать в другой раз, храните ее в безопасном месте в оригинальной емкости с плотно закрытой крышкой.

И в целях безопасности, вероятно, лучше всего хранить сбоку от дома, например, в гараже, на всякий случай. Подальше от любопытных ручонков или домашних животных. Пожалуйста, обращайтесь с соляной кислотой с уважением.

Причины выбора соляной кислоты для удаления окалины

В зависимости от размера свариваемых деталей удаление прокатной окалины происходит относительно быстро и занимает от 15 до 30 минут.

причины не использовать соляную кислоту для удаления окалины

Весь процесс погружения необходимо проводить на открытом воздухе, что означает наличие подходящих погодных условий для этого. Если вы живете где-нибудь с холодными зимами, то, возможно, вы сможете этим заниматься только в определенное время года.

Вам нужно безопасное место, где вы можете окунуть или распылить.

Если у вас есть дети или домашние животные, или даже если вы неуклюжий человек, хотите ли вы использовать сильную кислоту?

У вас может быть заболевание, при котором вдыхание даже минимального количества паров недопустимо.

Погружение в Muriatic означает, что очищаемая часть достаточно мала, чтобы поместиться внутри ведра или резервуара, который вы используете. Это может быть непросто сделать, если деталь большая или тяжелая.

Некоторые сочтут аспект безопасности и одевание для использования соляной кислоты настоящей болью и суетой. Да, кислота используется быстро, но к тому времени, когда вы добавите препарат, защитную одежду и нейтрализатор металла, это может занять больше времени, чем вы думали.Плюс ко всему, нужно иметь дело со всей утилизацией и хранением.

Сталь слегка измельчена после окунания в соляную кислотуЗаключение об использовании соляной кислоты для удаления мельничной окалины

Вы увидите, что причины не использовать перевешивают причины использования. Это не значит, что это плохое решение. При правильных мерах предосторожности и в правильной ситуации это может быть отличным решением для избавления от надоедливой прокатной окалины.

Видео на YouTube, демонстрирующее использование соляной кислоты для удаления окалины

Я нашел это видео на YouTube, он демонстрирует результаты, которые можно получить, окунув низкоуглеродистую сталь в соляную кислоту.Обратите внимание, он использует перчатки, но ныряет в шортах! Я бы не рекомендовал. Не обращайте на это внимания, так как это хорошее видео, которое даст вам хорошее представление о том, как все это работает.

Как химически удалить окалину

Видео предоставлено: Ramsey Customs — turbocobra

2. Удаление окалины с помощью обычного белого уксуса

Это самый дешевый, если не самый быстрый способ удаления прокатной окалины перед сваркой MIG.Подобно использованию соляной кислоты, это метод окунания или распыления. Белый уксус менее кислый и поэтому безопаснее в использовании.

Вам понадобится бак или бак, подходящий для кислоты. Да, уксус не такой крепкий, но это не значит, что он не проглотит контейнер за определенное время. Крышка, которую можно закрыть, хороша, так как она просто сохраняет запах уксуса.

Какой уксус использовать

Можно использовать любой обычный домашний белый уксус, который можно купить на местном рынке, в Wall Mart или в Интернете.

Мне нравится этот от Amazon 30% чистого уксуса — дом и сад 1 галлон. (* Платная ссылка)

Подготовка к использованию белого уксуса

Хорошие перчатки, подходящие для кислот. Если вы возьмете руки, этот белый уксус будет искать любые царапины, которые у вас есть, и они будут ужасно болеть. Возможно, подумайте о том, чтобы надеть защитные очки, потому что брызги уксуса в глаза вам не понравятся.

Диппинг с белым уксусом

В отличие от соляной кислоты белый уксус можно использовать как в помещении, так и на улице.Просто нужно больше терпения.

- В выбранное ведро или емкость налейте уксус.

- Включите свой проект по производству низкоуглеродистой стали.

- Оставьте на ночь или, что более вероятно, на 24 часа, так как уксус подействует через некоторое время.

- Наденьте и закройте крышку, чтобы не было запаха уксуса.

Если вы собираете вместе несколько кусков низкоуглеродистой стали, возможно, вам придется перевернуть их на части во время замачивания. Это даст уксусу лучший шанс добраться до всех частей.

Поместите часть в уксусНе забывайте, что сталь намокает, и не поддавайтесь искушению оставить детали в уксусе на несколько дней без проверки. В конце концов, вы используете кислое вещество, и уксус разъедает сталь, если оставить его слишком долго.

После удаления прокатной окалины промойте детали или обмойте их водой из шланга, чтобы нейтрализовать уксус. Будьте осторожны при мойке мягкой стали, так как раствор окалины уксусной мельницы может испачкать.

Высушить. Вы можете использовать воздуходувку.

Остаточную окалину можно легко удалить шлифовальным диском для придания блеска.

Сталь будет ржаветь, если оставить на воздухе, поэтому сваривайте стыки маслом или MIG, а затем смажьте детали.

Альтернатива — опрыскивание уксусом для удаления накипи

Этот метод — лучший вариант для больших предметов, которые нельзя положить в ведро или бак, но потребуется больше терпения, но это возможно.

- Налейте белый уксус в кислотоупорный распылитель.

- Распылите на низкоуглеродистую сталь. Лучше всего, если сталь можно будет уложить горизонтально, так как вам нужно будет положить на нее бумажные полотенца или использовать старые тряпки или старые полотенца. Распылите и смочите полотенца уксусом. Оставьте на ночь, желательно на 24 часа, и продолжайте опрыскивать уксусом, чтобы полотенца оставались влажными.

- После удаления прокатной окалины смыть водой.

Вымойте с поверхностей, которые могут быть окрашены прокатной окалиной, содержащей уксус.

Уход за металлом после удаления окалины с помощью уксуса

Поскольку теперь у вас есть голый металл, он начнет ржаветь, если оставить его на воздухе.Масло для защиты от воздуха, оставляя чистыми стыки, которые вы планируете при сварке MIG, если вы собираетесь сваривать немедленно.

Часть, очищенная уксусом v Неочищенная частьПричины выбрать белый уксус для удаления окалины

Не использовать агрессивных химикатов.

Можно делать в помещении, в гараже, если у вас есть крышка от запаха уксуса.

Причины не использовать белый уксус для удаления мельничной окалины

Это ночной или 24-часовой процесс, поэтому некоторым требуется слишком много времени.

Распыление уксуса на большие стальные детали означает, что существует проблема с контролем запаха уксуса. Распыление и оставление вашего проекта на улице может привести к тому, что уксус высохнет на ваших тряпках, не будет работать или попадет под дождь, а уксус станет разбавленным.

Заключение об использовании белого уксуса для мельничных весов

Это, безусловно, самый дешевый метод, менее едкий, требующий наименьшей личной защиты, но этот метод удаления занимает больше всего времени. Если у вас есть время и терпение, это, безусловно, лучший способ.

Видео на YouTube с использованием белого уксуса для удаления накипи

Удаление окалины с помощью бытового уксуса —

Видео Кредит: гараж по изготовлению обезьян

3. Использование ручной шлифовальной машины для удаления окалины

Традиционно это был метод, который использовали сварщики MIG.

И без использования правильных инструментов вы можете столкнуться с рядом проблем.Возможно, вы уже сталкивались с ними. Но прежде чем уйти в отчаянии, выслушай меня.

Возможно, вы использовали шлифовальный станок с обычным шлифовальным кругом из циркония с зернистостью 24. И обнаружил, что поверхность вашей мягкой стали нагревается. Засорился шлифовальный диск, металлическая поверхность с зазубринами и блеск на фрезерной окалине.

Возможно, вы пробовали шлифовальный станок с шлифовальным кругом из диоксида циркония с зернистостью 40, выдолбили свой тонкий листовой металл и, да, удалили часть прокатной окалины.

Однако, если вы хотите впоследствии покрасить красивую поверхность, у вас возникнет проблема, и вам придется потрудиться.

Лепестковые и шлифовальные круги, не предназначенные для удаления тяжелой прокатной окалины, быстро изнашиваются, забиваются и покрываются глазурью. Это означает, что вы перебираете много дисков, которые обходятся вам в долларах, и все равно не можете эффективно удалить окалину.

Уловка состоит в том, чтобы найти и использовать шлифовальный круг, предназначенный для удаления тяжелой прокатной окалины. Вот некоторые, которые я нашел.Пожалуйста, нажмите на ссылки, чтобы пройти и проверить их на Amazon.

1. Гибкий шлифовальный круг с масштабными мельницами Walter 15L853 FlexCut *

(* Платная ссылка)

Круг, предназначенный для удаления прокатной окалины и создания гладкой чистой поверхности для окраски или сварки.

Диск имеет алмазный рисунок. Этот рисунок разработан таким образом, что помогает сохранять диск в холодном состоянии во время шлифования. А рисунок предотвращает засорение.

Диск также подходит для сильной ржавчины и краски.

Оцинкованную сталь можно шлифовать, не забивая диск. Этот диск хорошо работает с алюминием, поскольку он не содержит железа, и не вмещает крошечные кусочки железа в алюминий, оставляя его чистым.

Это может показаться дорогим, но помните, что он поставляется в упаковке по 25 штук, и по сравнению с множеством обычных шлифовальных дисков, я думаю, что стоимость вполне оправдана. Так думают и другие пользователи.

У них есть PDF-документ о продукте, который вы, возможно, хотели бы посмотреть.

Это позволяет избежать заливания металлом отверстия.

Это позволяет избежать заливания металлом отверстия.

Приваривание ребер жесткости к пластине — отличное место для этого.

Приваривание ребер жесткости к пластине — отличное место для этого.