Какой фрезой выбрать четверть

Потратив немногим больше времени, можно существенно сократить расходы на материалы. То есть объем работы увеличится, но и выгода будет заметна. Совершенно необязательно покупать материал 1 сорта – выбрав древесину 2 сорта, несложно самостоятельно придать ей нужный вид за довольно короткое время.

Варианты обработки пиломатериала

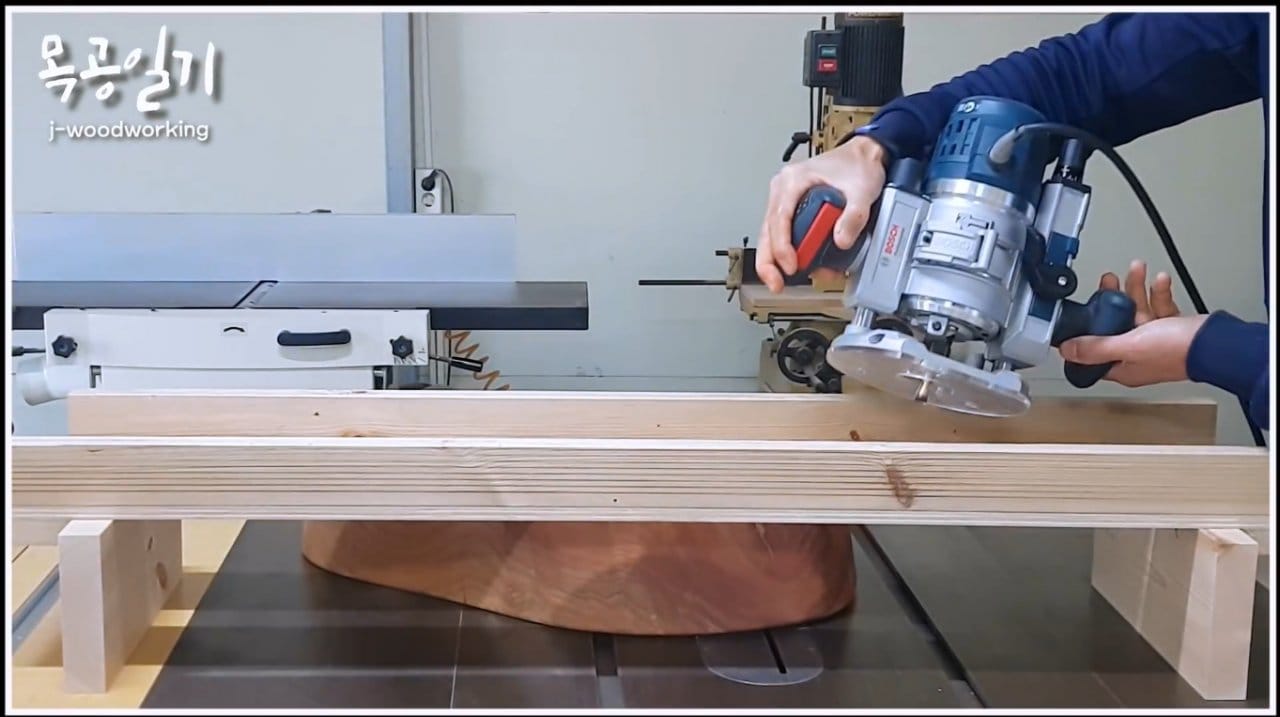

Разберемся, как выбрать четверть в доске своими руками. Покупаем доску 2 сорта и обрабатываем ее удобным способом. Как можно выполнить такую работу:

- электрорубанком;

- циркуляркой;

- ручным фрезером;

- болгаркой.

После приобретения необходимого количества пиломатериала самый простой способ выбрать четверть в доске – использование циркулярной пилы или электрорубанка. Останется только придать аккуратную форму краям изделия.

Вначале необходимо сделать пропил с торца доски, глубиной в половину высоты, а потом – в центре торца. Затем устанавливаем ширину рабочей части доски и пропиливаем еще один фрагмент.

Несмотря на производство из сырья второго сорта, четверти присущи отличные характеристики:

- прочность;

- теплоизоляционные свойства;

- визуальная привлекательность;

- возможность декоративного применения;

Существует возможность использовать этот материал для наружной обшивки.

Циркулярная пила

Такая пила, задействованная при обработке доски, способна упростить процесс и сократить его длительность. Если техника мощная и надежная с острыми ножами, выставить требуемые параметры не составит труда.

Схема работы кардинально не различается с предыдущими, отличается лишь тем, что обработка дерева проводится циркулярной пилой.

Электрорубанок

Им удобно нарезать доски и придавать им форму. Процесс получения доски четверти не отличается от работы с другим оборудованием, но рубанок лучше из-за удобной эксплуатации. Это устройство предоставляет открытый обзор рабочей поверхности доски.

Это устройство предоставляет открытый обзор рабочей поверхности доски.В отсутствии циркулярки и рубанка подойдет для работы болгарка с диском для древесины или ручной фрезер, на который предварительно установили цилиндрическую фрезу. Но оба варианта отличаются низкой продуктивностью, то есть, вряд ли подойдут для обработки большого объема материала из-за низкой скорости.

С этими инструментами недорогой пиломатериал легко превратить в качественные изделия, подходящие для отделки зданий как изнутри, так и снаружи.

Современный ассортимент фрез по дереву для ручного фрезера для обработки деревянных изделий, поражает воображение. Сегодня, начинающий столяр или мастер с опытом, легко подберет себе насадки для любого вида работ.

Еще пару десятков лет назад, простая фреза ручного фрезера для выборки четверти относилась к разряду дефицита. Их брали друг у друга напрокат за «магарыч», а мастера на заводе пытались изготовить фрезы для фрезера самостоятельно. Переделывали их из станочных, для использования в домашнем инструменте.

Переделывали их из станочных, для использования в домашнем инструменте.

Фрезы по дереву для ручного фрезера различных видов

Разнообразие существующей оснастки требует некоторой систематизации, и мы разберем основные типы фрез для ручного электроинструмента.

Типовая конструкция фрезы и варианты исполнения лезвий

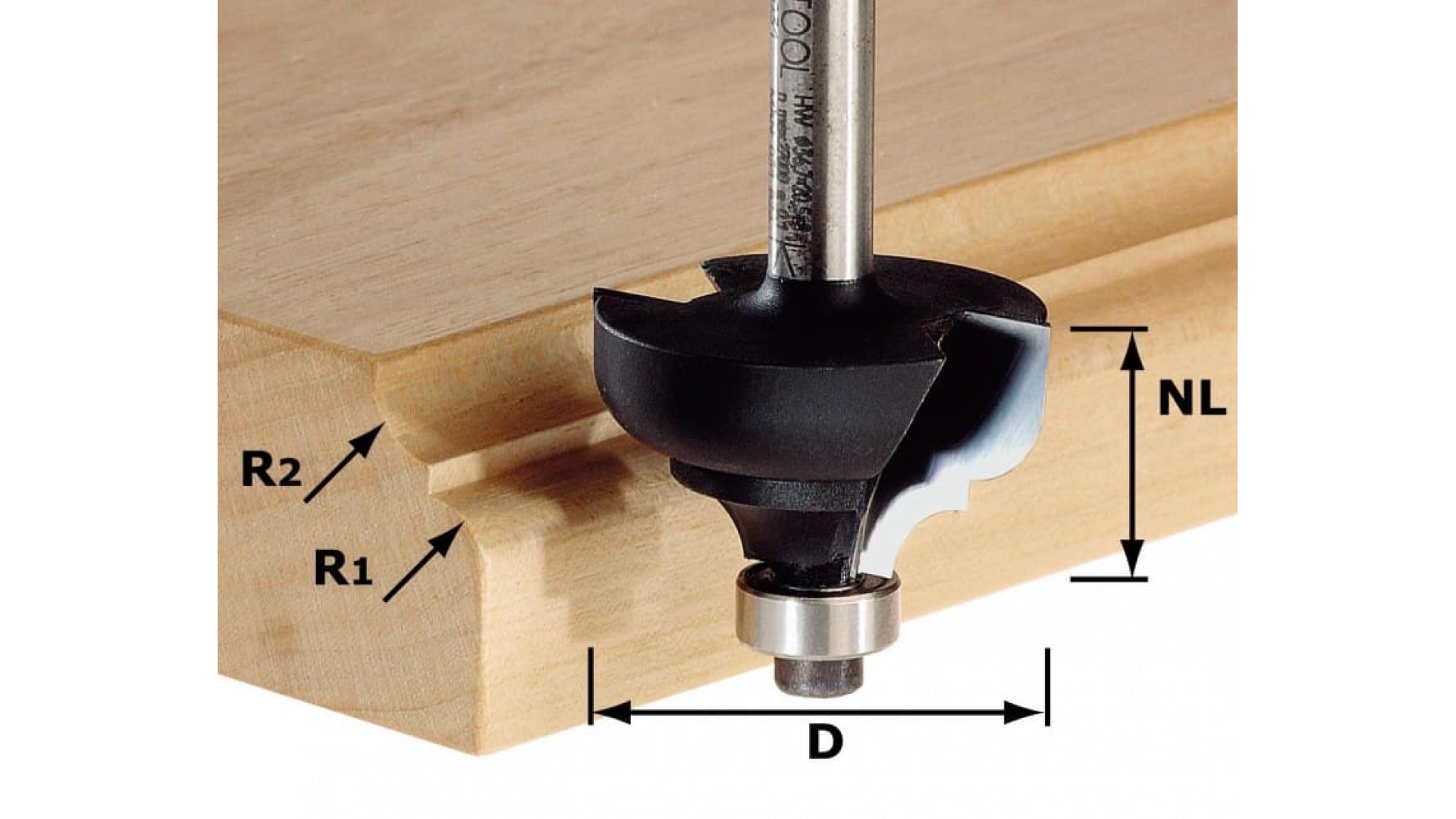

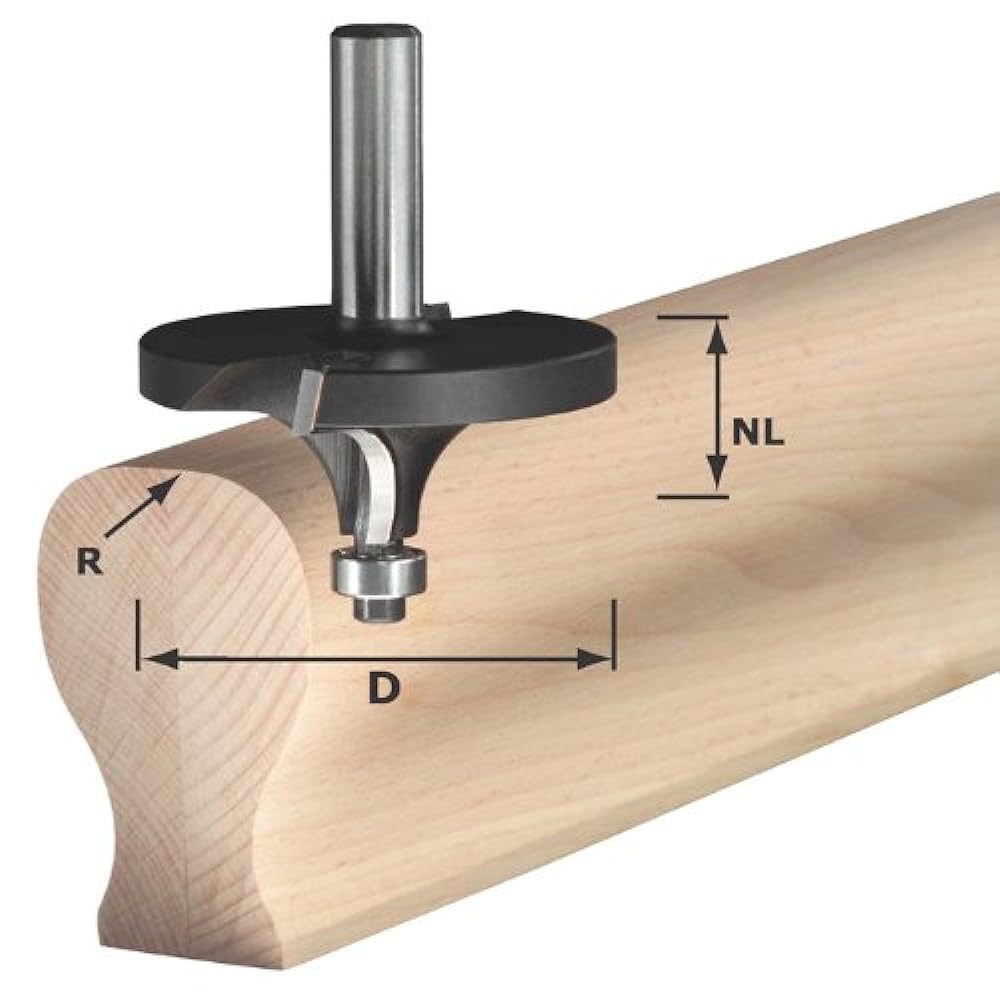

Конструкция фрез по дереву для ручного фрезера типична, хвостовик и режущая часть, размеры и внешний вид, которых зависит от поставленных задач. Рассмотрим их строение подробно.

Хвостовик – крепится в патрон фрезера

Может иметь различную конструкцию – цилиндрической, конусной формы, на нем иногда протачивается лыска, предотвращающая проскальзывание в патроне. Главная задача хвостовика – обеспечить надежное крепление и требуемую глубину проникновения фрезы в материал.

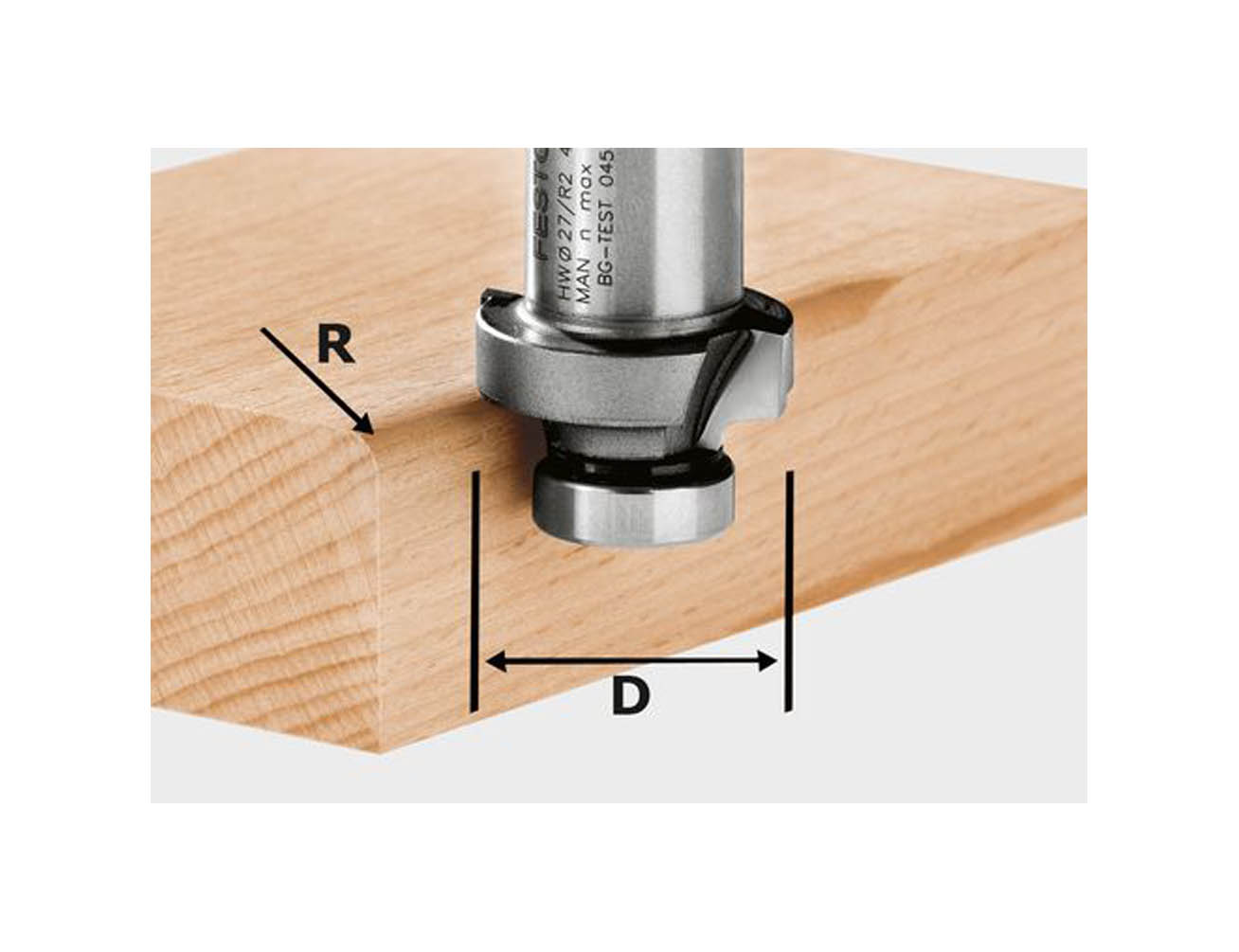

На хвостовике возможна установка направляющего подшипника. Он служит своеобразным упором для огибания шаблона или движения по направляющей кромке заготовки. Преимущества такой конструкции –меньше изнашивается, а подшипник легко заменить. Насадка с подшипником не нуждается в установке копировального кольца на ручной фрезер, что упрощает проведение работ с шаблоном.

Преимущества такой конструкции –меньше изнашивается, а подшипник легко заменить. Насадка с подшипником не нуждается в установке копировального кольца на ручной фрезер, что упрощает проведение работ с шаблоном.

Режущая часть

Определяет форму отфрезерованной поверхности. Может быть изготовлена как в виде отформованных проточек на основном теле насадки, так и твердосплавных напаек на более мягкую основу.

Режущая часть выполняется либо монолитно, либо состоит из сменных наборных дисков, закрепленных на оси. Второй вариант более практичен, поскольку позволяет создавать различные конфигурации на одном и том же хвостовике

Сменный диск или насадочная фреза

По типу материала фрезы разделяются на две группы

- Быстрорежущие, классификация HSS. Очень качественно и с высокой скоростью фрезеруют мягкую древесину.

На твердых породах перегреваются и быстро тупятся. Преимущества – невысокая стоимость.

На твердых породах перегреваются и быстро тупятся. Преимущества – невысокая стоимость. - Твердосплавные, классификация HM. Предназначены в основном для обработки твердых пород дерева. Медленнее изнашиваются, но более хрупкие и на мягкой древесине сложно добиться идеально ровной поверхности. Процесс обработки заготовки занимает более длительное время. Стоимость этих насадок выше, чем быстрорежущих.

Рабочая поверхность (заточенные кромки или режущие зубья) могут иметь различную форму. Прямые проще в обслуживании, но быстрее тупятся. При прохождении разнородной древесины могут привести к сколам и выщерблинам.

Как правильно выбрать фрезы по дереву и чем они отличаются – видео

Многое зависит от угла, под которым заточена рабочая кромка. Обычно он не превышает 90 градусов и выбирается под тип материала, с которым будет работать насадка. После задней площадки режущей кромки следует сложная по форме конструкция, именуемая стружколомом.

Наборные фрезы часто имеют двустороннюю заточку. Это позволяет в два раза дольше пользоваться одним диском. При затуплении одной стороны элемент фрезы просто переворачивается на 180 градусов.

Но такая конструкция не позволяет использовать систему сложных переходящих друг в друга углов задней кромки и канавок для отвода стружки. В результате чего эффективность и качество работы фрезы снижается.

Различие по области применения

Фрезы по дереву различаются способом обработки поверхности. Поскольку многообразие форм и конструкций велико, рассмотрим наиболее популярные.

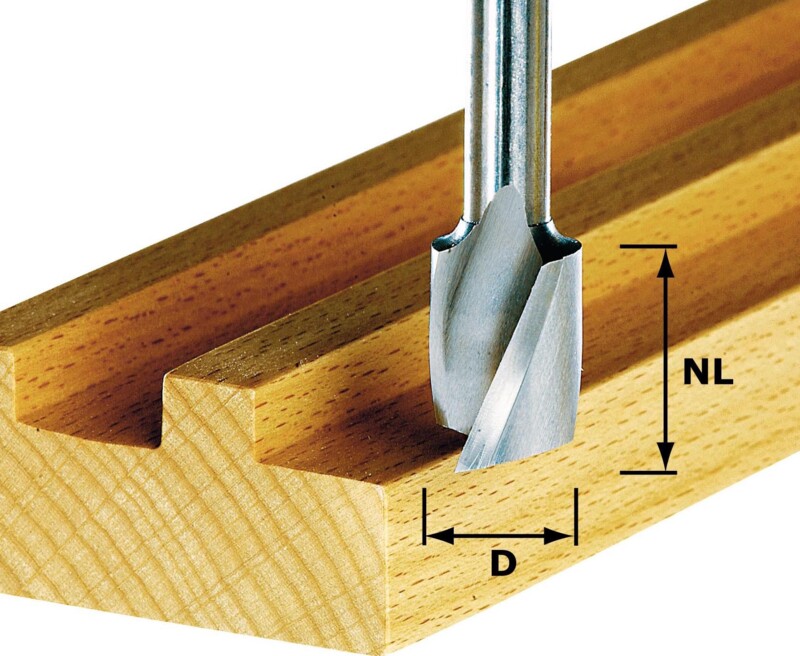

Концевые фрезы

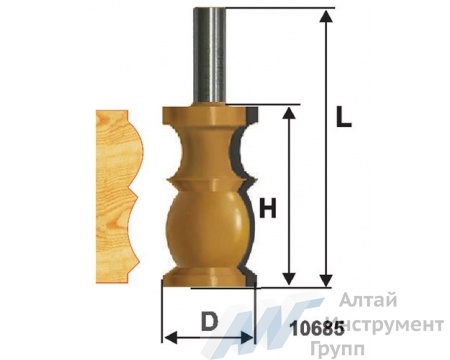

Пример концевой фрезы

Инструмент напоминает обычное сверло без конуса на конце. Особенность этой фрезы– наличие режущих зубьев на торце, и угла 90 градусов между плоскостью торцевого реза и боковыми кромками. С помощью концевой фрезы для ручного фрезера можно сверлить и резать пазовые углубления (в том числе и сквозные), выбирать четверть, раскраивать заготовку и обрабатывать кромки.

Можно нарезать ступенчатый торец с идеальными краями, или выбирать нишу для установки механизма замка в дверь. Этими же фрезами вырезаются петельные выемки. Инструмент достаточно универсальный, однако разумнее использовать концевые фрезы лишь по назначению.

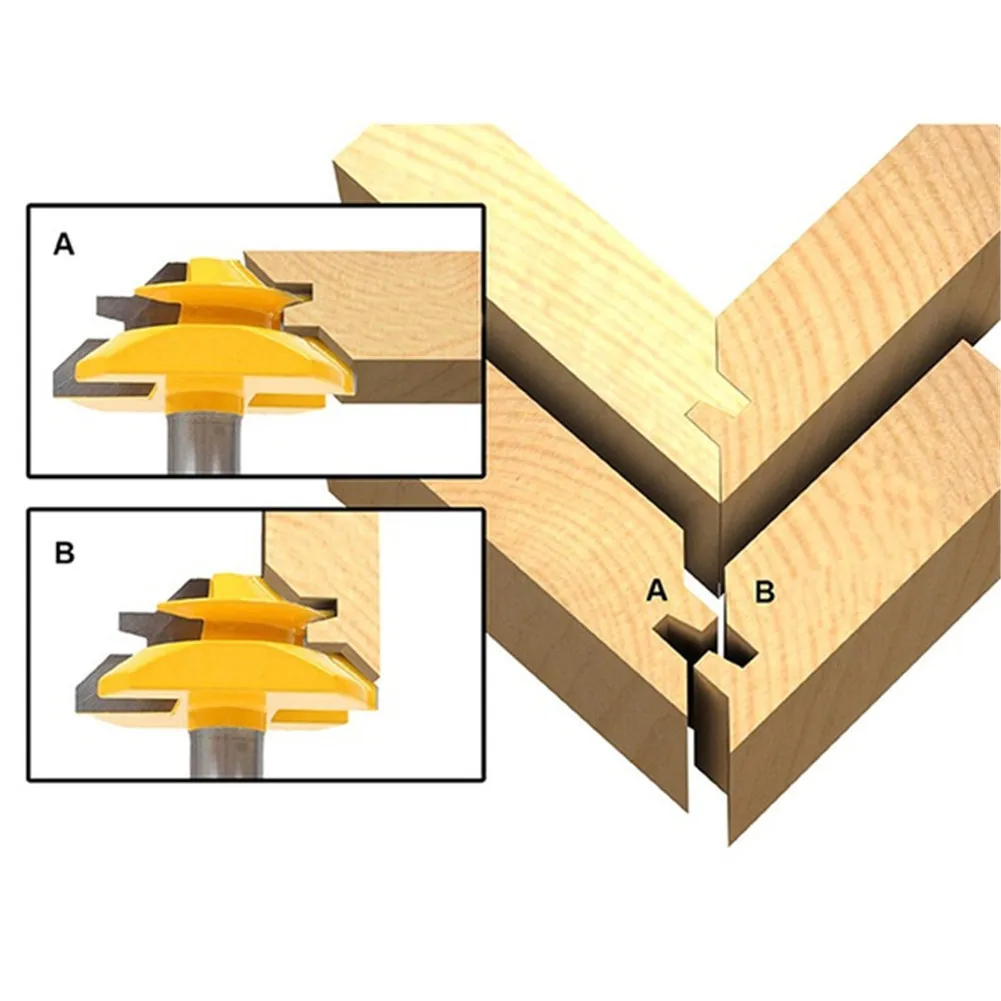

Пазовые фрезы

Примеры проточек сделанные пазовой фрезой

Применяются для фрезерования пазов разных размеров и конфигурации.

Имеют свои разновидности:

- Прямые – предназначены для выборки прямоугольных пазов.

- Фасонные – придают пазу фигурную форму, можно имитировать на поверхности филенчатый рисунок.

- Ласточкин хвост – при помощи них изготавливают шиповые соединения с аналогичным названием. Фрезерование возможно лишь с применением специального шаблона.

- Конструкционные – выбирают пазы «Т» образной конфигурации. При работе необходимо обеспечить удаление стружки из паза.

- Треугольные – с их помощью фрезеруются V-образные пазы.

- Галтельные – режут пазы полукруглой формы, что позволяет выполнять декорирование поверхностей.

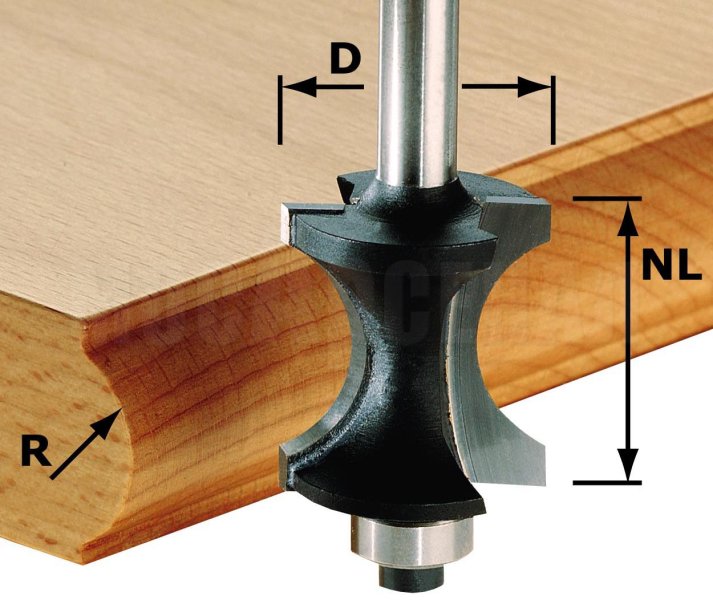

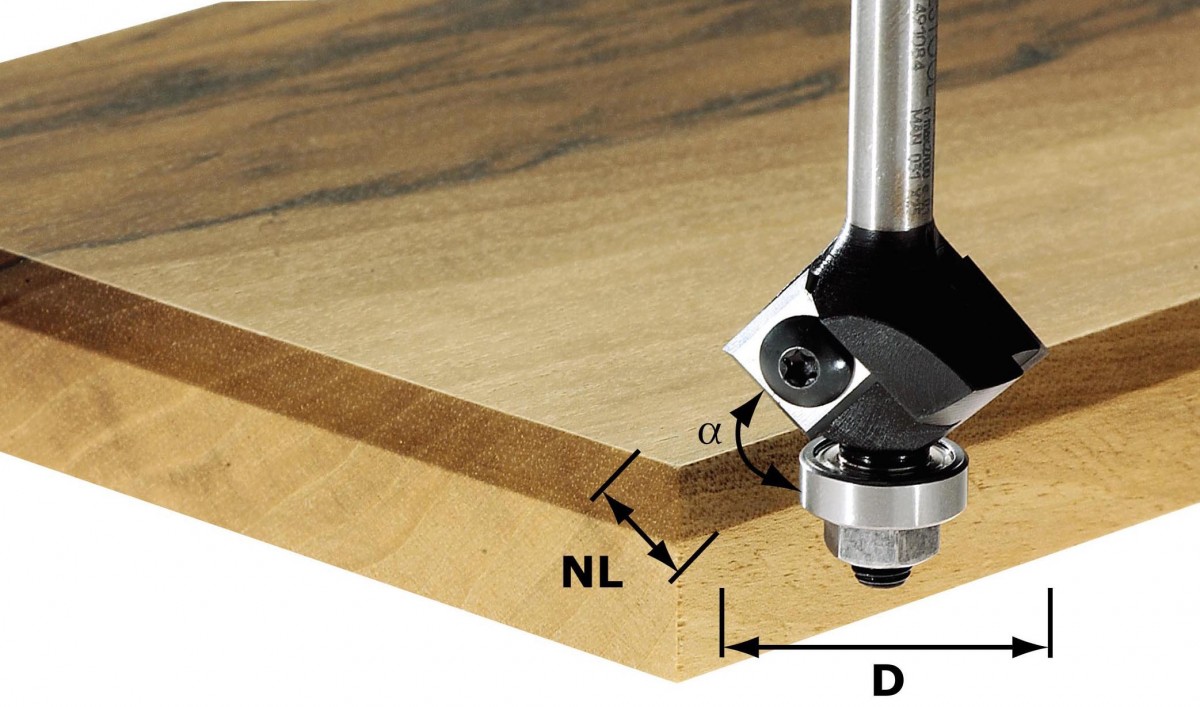

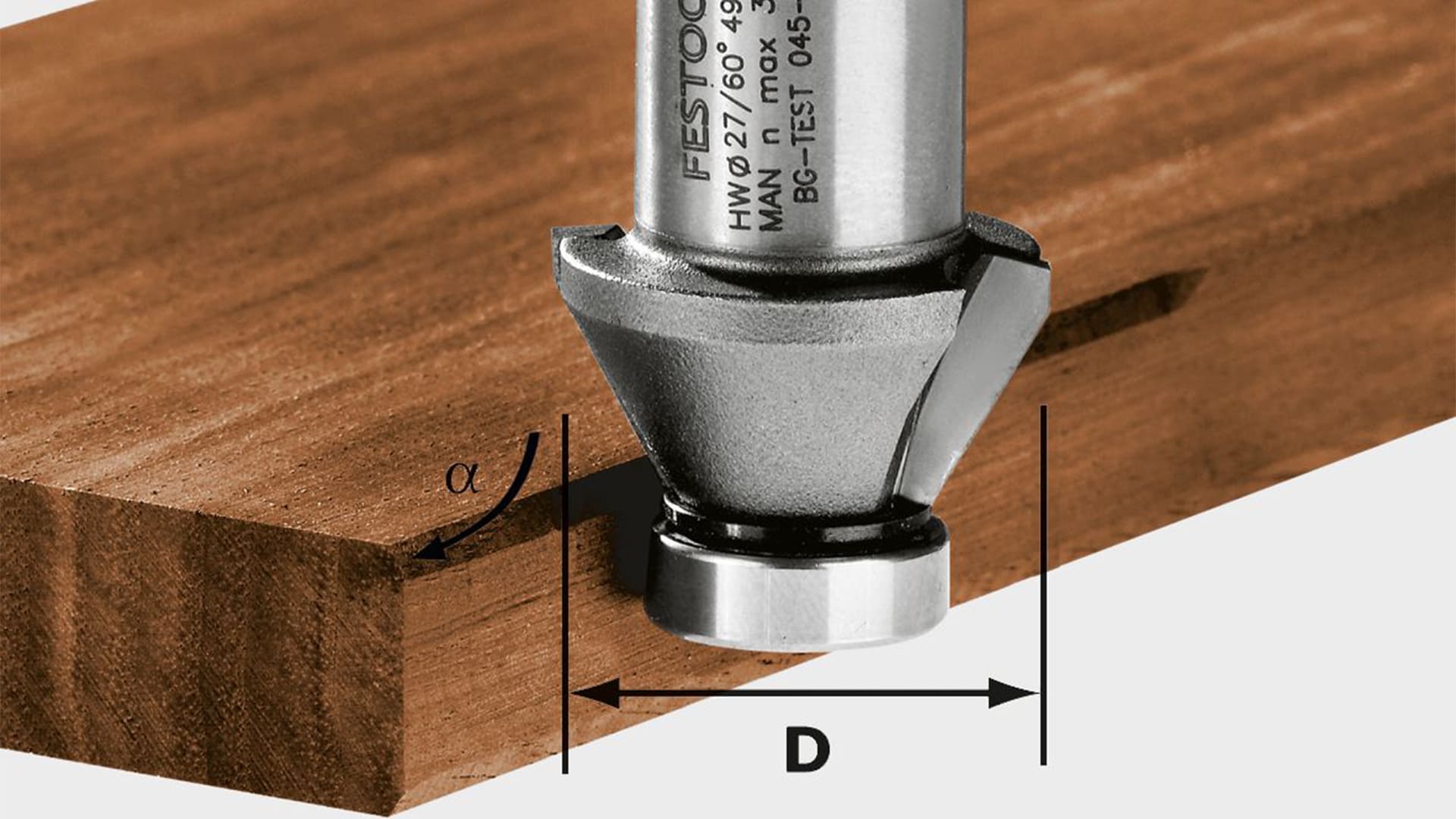

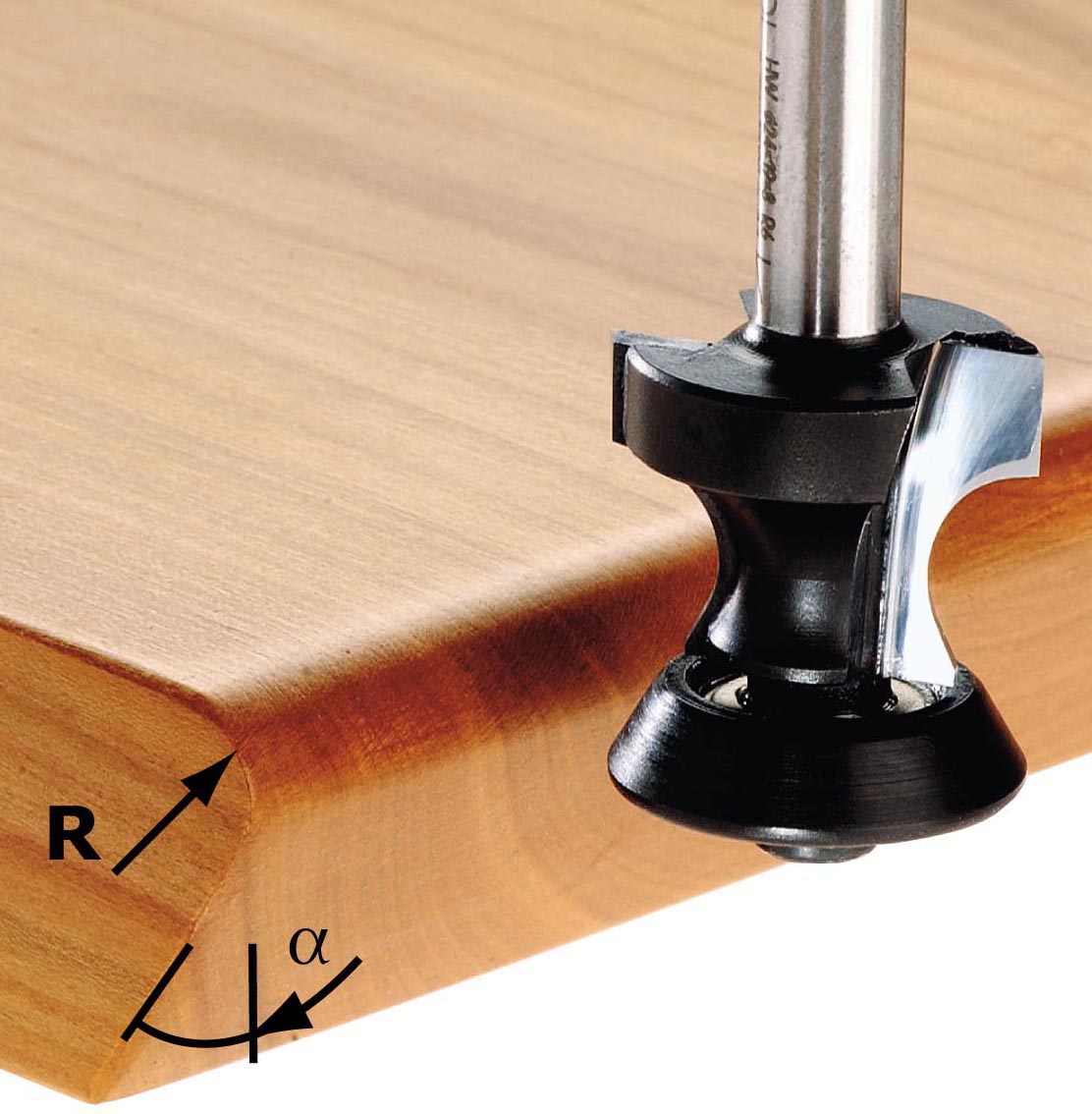

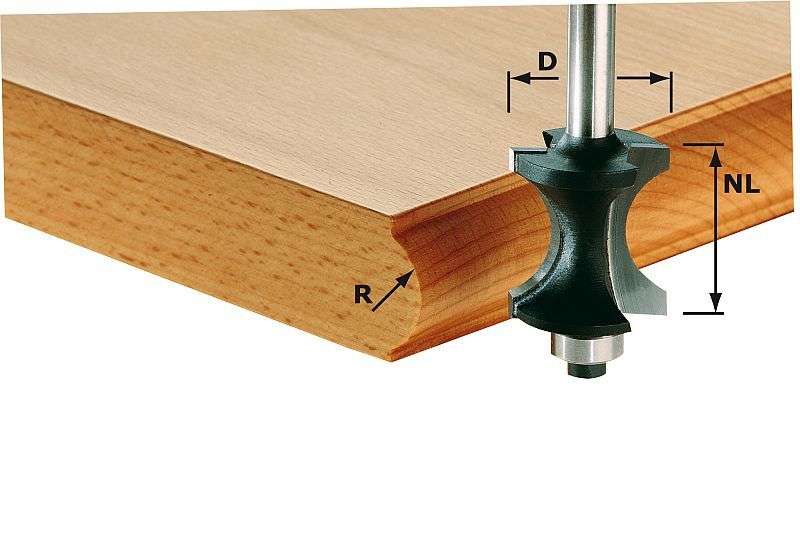

Кромочные фрезы

Самый распространенный тип насадок. Отличаются большим разнообразием по применению:

- Прямая (или копировальная). Работает перпендикулярно плоскости заготовки, создавая идеально ровную кромку. Может оснащаться направляющим подшипником.

Копировальная фреза с подшипником

Фигурная или как ее еще называют фасонная фреза

Фигирейная она же филеночная фреза

Микрошиповая применяется в шиповом соединение

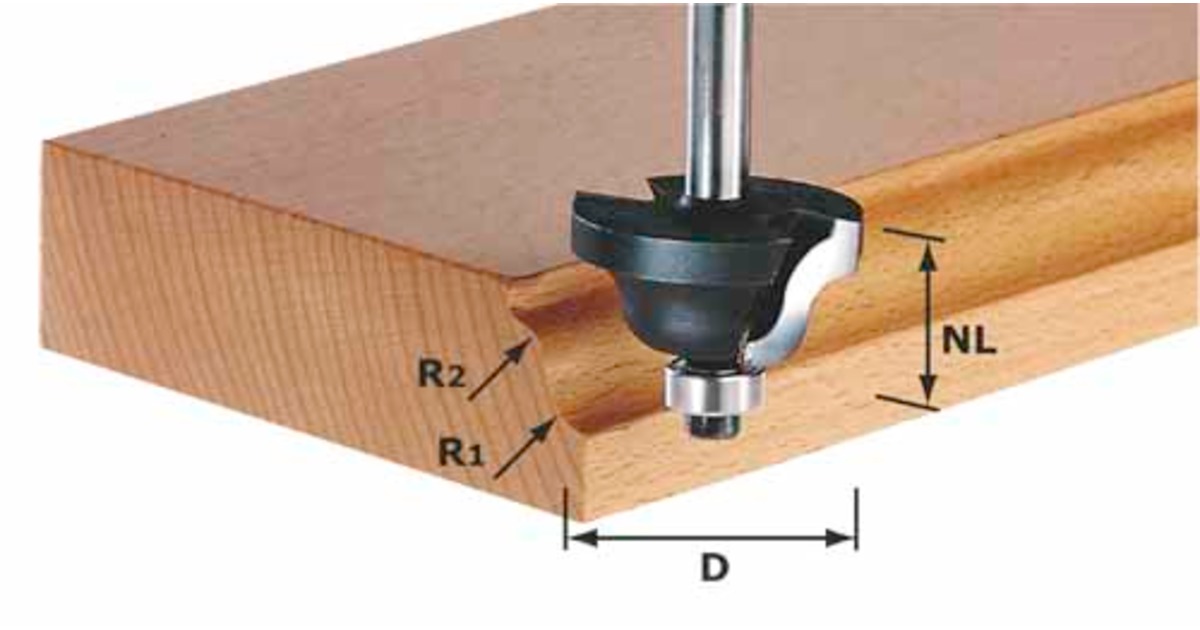

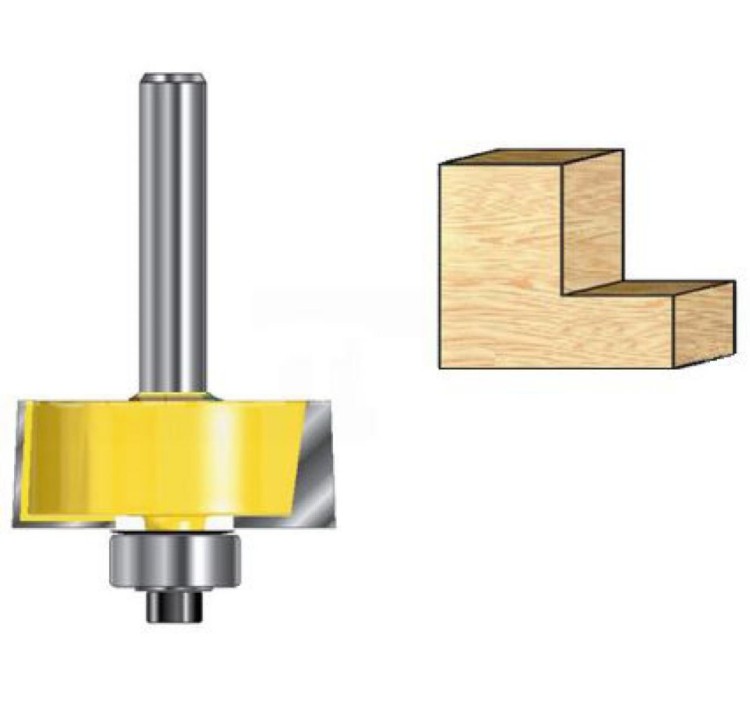

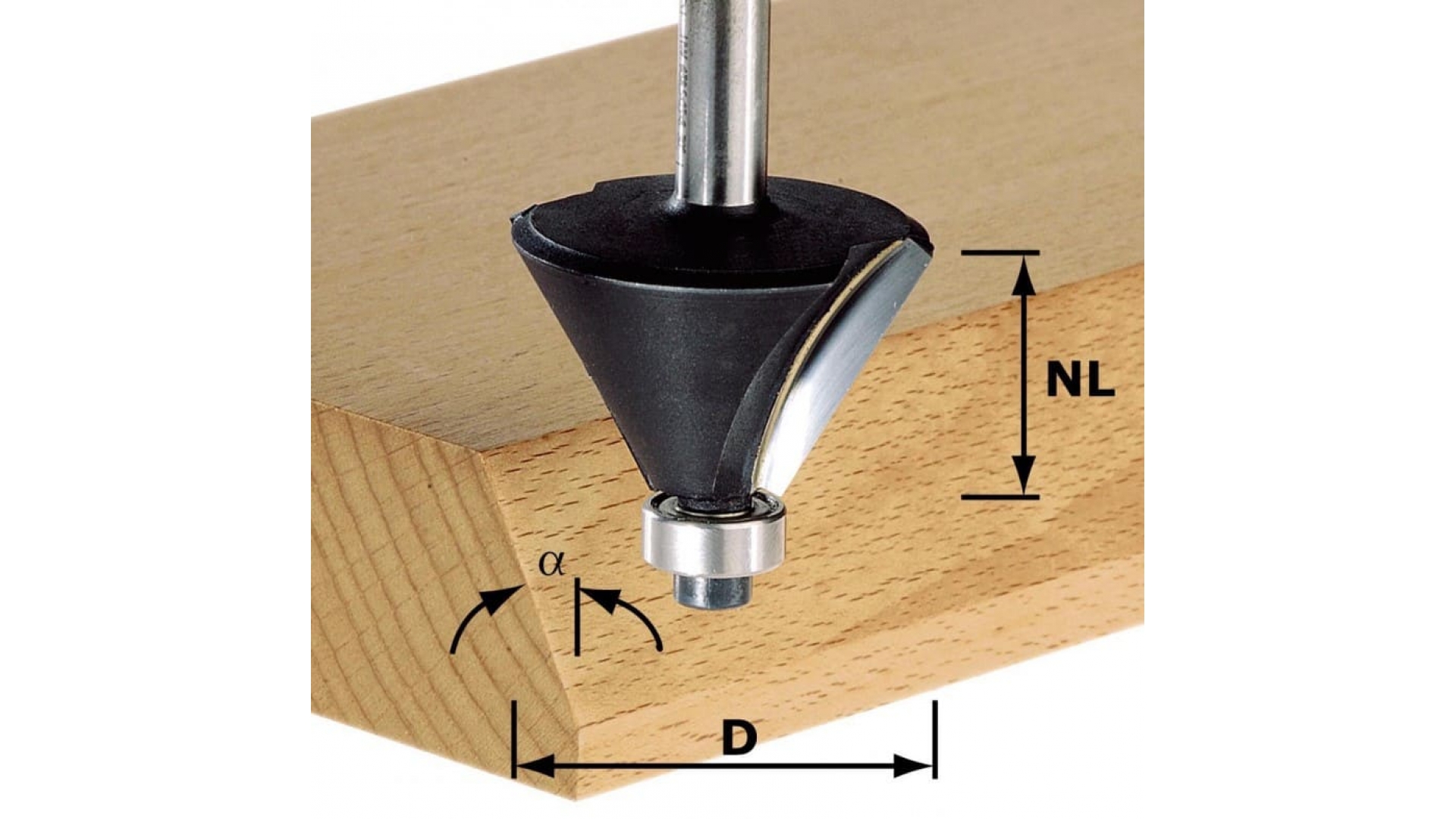

Как выбрать четверть кромочной фрезой

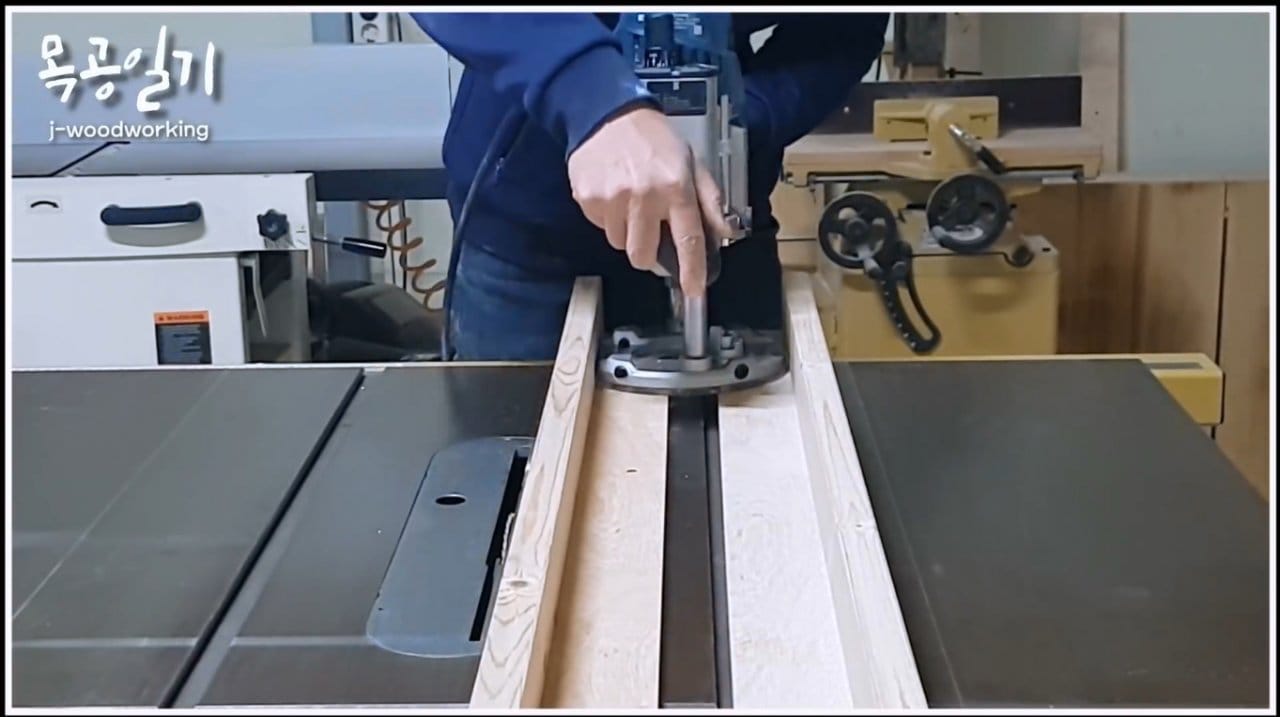

Несмотря на то, что фрезы для выборки четверти относятся к разряду кромочных, этот вид работ стоит обособлено. Обычно для массовой обработки кромок «под четверть» монтируется самостоятельный станок. При глобальном ремонте просто не хватит сил и терпения резать кромку фрезером, держа его в руках.

Достаточно зафиксировать ручной инструмент на верстаке, и за один раз выполнить весь объем монотонной работы. Фреза для выборки четверти носит название фальцевой.

Для соединения досок между собой применяют фальцевую фрезу

Иногда в комплекте с фрезой идет набор подшипников

Выбор четверти под стекло кромочной фрезой – видео

На фрезах этого типа опорный подшипник жизненно необходим, иначе сложно будет обеспечить равномерное движение заготовок большой длины. Вообще, при возможности выбора, разумнее приобретать именно фрезы с подшипником.

Такое дополнение облегчает работу и бережет как насадку, так и шаблон. Зачастую фрезы предлагаются с набором подшипников разного диаметра.

Главная страница » Как Выбрать Четверть В Доске Циркуляркой

Похожие записи

Выбор четверти в деревянной детали – одна из нередких операций в столярном и плотницком деле. Зачем это делается и как рассматривается дальше.

Древесная порода так же как и хоть какой материал обладает специфичными качествами, которые необходимо учесть. миф тривиальный факт, все же, начинающие мастера нередко игнорируют. По причине испорченное настроение, время, потраченное на переделку, а нередко и испорченный материал.

миф тривиальный факт, все же, начинающие мастера нередко игнорируют. По причине испорченное настроение, время, потраченное на переделку, а нередко и испорченный материал.

Одно из соответствующих параметров древесной породы – при изменении влажности линейные размеры деревянной детали изменяются. При высыхании древесная порода сжимается, при увеличении влажности расширяется. Сегодня со временем из древесной породы испаряются смолы. По причине этого деревянная деталь равномерно миниатюризируется в линейных размерах независимо от конфигураций влажности. О данном явлении молвят: дерево рассыхается. Эти эффекты в особенности приметны у древесной породы хвойных пород, где выполняются самые ходовые пиломатериалы.

В строительстве и дачном хозяйстве в большинстве случаев употребляются доски из ели и сосны. Эти сорта древесной породы при высыхании меняют размер посильнее всего.

Обычный случай: вы сделали у себя на даче сарай для хранения хозинвентаря для иных нужд. Делали себе, потому объединили доски, где изготовлены стенки, кропотливо, без мельчайшей щёлочки. Проходит два-три месяца; доски рассыхаются и вся стенка сияет щелями. Зимой через их задувает снег, летом вовнутрь сарая ветер наносит пыль.

Проходит два-три месяца; доски рассыхаются и вся стенка сияет щелями. Зимой через их задувает снег, летом вовнутрь сарая ветер наносит пыль.

Усушка добивается 10-13% линейного размера. Другими словами доска шириной 100 мм после высыхания миниатюризируется до 88 мм.

Чтоб такового не происходило для обшивки стенок необходимо использовать доски с четвертью. Стена, обшитая такими досками никогда не имеет сквозных щелей. Своими четвертями примыкающие доски перекрывают себя и при рассыхании сквозных щелей уже не возникнет.

Иногда, пиломатериалы очень изредка продаются уже с готовой четвертью. Потому мастеру-любителю необходимо знать методы, которыми дорабатывают доски по мере надобности.

Избрать четверть можно несколькими способами при помощи различных инструментов. К примеру:

- электронным рубанком,

- фрезером,

- ручной дисковой пилой,

- стационарной циркулярной пилой.

Последний метод – выбор четверти при помощи циркулярной пилы – подходящий и производительный. Его и разглядим.

Его и разглядим.

Если для вас требуются строганные доски, то удобнее доски сначала прострогать и только потом перебегать к изготовлению четверти.

- Настраиваем вылет пильного диска так, чтоб глубина пропила была равна половине толщины обрабатываемой доски. Проще это сделать прямо «по месту». Для этой цели прикладываем доску к пильному диску с боковой стороны, как показано на фото, и регулируем вылет диска.

Как уже говорилось, стационарная циркулярная пила очень комфортна для выбора четверти. (О разновидностях дисковых пил и особенностях их выбора на нашем портале конечно отдельная статья.) Однако она редко когда конечно в арсенале мастера, а при использовать её нереально чисто на физическом уровне.

Если необходимо избрать четверть в толстых длинноватых досках, пользуйтесь ручной дисковой пилой. Принцип производства и последовательность операций те же самые. Отличие по поводу того, что тогда обрабатываемая доска и инструмент изменяются местами. Доска закрепляется бездвижно, а дисковую пилу с параллельным упором мастер перемещает вдоль вручную.

Доска закрепляется бездвижно, а дисковую пилу с параллельным упором мастер перемещает вдоль вручную.

Если рядышком у вас нет ни циркулярной, ни ручной дисковой пилы, пользуйтесь болгаркой с диском по дереву или ручным фрезером с подходящей цилиндрической фрезой. Оба метода очень неспешные и даже не годятся для огромного объёма работ. Уже сегодня, выбирать четверть болгаркой неловко, небезопасно и выходит неровно.

Ещё один метод – использовать электронный рубанок. Но большая часть современных моделей рубанков по причине особенностей конструкции для этой цели не годятся. Поглядите видео, в каком показан в это время Такой метод выбора четверти.

- Не забудьте о технике безопасности.

- Если доски длинноватые, работайте с ассистентом.

- Доски необходимы схожей толщины.

- Не используйте свежезаготовленные пиломатериалы. Дайте им просохнуть более 1 года.

В последующих статьях продолжим рассказ о приёмах деревообработки и применяемых инструментах.

Зная некие хитрости, можно потрясающе сберечь для строительства. Правда придется издержать чуток не просто времени, однако при работах в огромных масштабах экономия будет значимая.

Наиболее простой метод понизить издержки на приобретение пиломатериалов – это покупка второсортных изделий для придания им подходящего вида в кустарных условиях

Как избрать четверть в доске без помощи других? Первым делом приобретайте доску 2 сорта. Это сделать конечно на страницах сайта предприятия Мосбрусторг. Цены в нашей фирме помогают сохранить бюджет, однако получить нужное количество материала.

После покупки доски обычной конфигурации избрать четверть в доске можно при помощи циркулярной пилы или электрорубанка. Позже аккуратненько оформить края и вот у вас бывают изделие, стоимость которого вдвое выше.

Работа начинается со съема всех дополнительных деталей, что с торца обыкновенной доски делается пропил глубиной равной половине высоты, и после делается пропил в центре торца. Дальше линейкой отмеряют ширину грядущего изделия. Глубина обязана быть вдвое большую часть высоты по той причине, что позже отпиленную часть придется убрать.

В конечном итоге из второсортного сырья вы приобретаете изделие, которое разная своими положительными качествами.

Доске четверти присущи последующие соответствующие черты:

- прекрасная теплоизоляция;

- опрятный и представительный внешний облик;

- хороший атрибут для декора;

- хороший материал для внешней обшивки.

Внедрение циркулярной пилы в процессе изготовления четверти доски существенно облегчит процесс. Если инструмент высококачественный, с наточенными лезвиями круга и работает на неплохой мощности, для вас это очень поможет. Ведь сейчас конечно выставить нужные значения не страшиться отрезать излишнего.

Как избрать четверть в доске циркуляркой? Процесс не имеет особенных различий от обыденного, единственное это то, что у вас на ладони сейчас встречаются циркулярная пила. С торца доски делается пропил глубиной в половину высоты доски. Дальше делается 2-ой пропил в центре торца. Дальше делаем нужные замеры и обрезаем так, чтоб четверть заполучила нужную форму.

Электрорубанок это удачный инструмент для выполнения работ по дереву. При его использовании конечно ровно обрезать древесную породу и получить изделие нужной формы. Как избрать четверть в доске электрорубанком? Процесс не отличается от работы с циркулярной пилой. Единственное, что а возможно преимуществом работы с этим инвентарем – это удобство с применением и поболее точное видение при выполнении задачки.

Читайте так же

Такие работы окажут вам всяческую помощь из более дешевенького изделия без помощи других сделать высококачественный продукт, который прекрасно подойдет для декора и отделки помещения как снутри, так и снаружи.-7c213e.jpg)

Обычно дачники думают о покупке ручной циркулярной пилы поле того, как им пришлось вручную распилить пару досок вдоль их двухметровой длины, либо около того. Другими словами – распустить доски.

Таких целях и существует ручная дисковая циркулярная пила. Стоит для вас приноровиться работать с ней, для вас уже не избежать соблазна использовать циркулярку везде, где она может сменять обыденную ручную пилу-ножовку.

Через пару месяцев после покупки пилы, я сообразил, что для всех хозяйственных нужд довольно брать только широкие доски подходящей толщины. А из их числа конечно «нарезать» любые заготовки. Для скамеек, табуреток, различной дачной мебели, садовых решеток и массы других, нужных на даче вещей.

Для каркаса маленького легкого дровяного сарая этого вполне достаточно сделать стойки 75х50, которые конечно просто получить из стандартной доски 150х50. Из нее же нетрудно порезать реек для декоративных «хламид» в саду под вьющиеся растения. Поверьте, экономия выходит о-очень значимая.

Далее – не просто. Научившись при помощи циркулярной пилы выбирать четверть, можно наловчиться стремительно и отменно делать профили для отделки дверных и оконных просветов и обшивки наружных углов.

Заготовки будут смотреться качественно, не как покупные, что можно сломать одними пальцами. При всем этом издержки сократятся в три раза, а экономию и поболее, учитывая «эксклюзивности» изделия.

Что нужно, не буду вас уговаривать – циркулярка это только нужная в хозяйстве вещь!

Управление циркулярной пилой довольно легко, однако просит навыка и бдительности. Общие принципы регулировок я попробовал показать в 2-ух интерактивных флешках:

На неких особенностях работы с циркулярной пилой, я бы желал тормознуть подробнее. Думаю, что эти моменты посодействуют и выбирая инструмента.

1. Глубина пропила. Всегда выставляйте глубину пиления равной толщине доски, которую собираетесь пилить. Возьмите для себя это за правило. Есть вариант меньше, если требуется сделать паз, однако не просто вредно. Не столько из суждений безопасности. К примеру, можно пилить, разместив доску прямо на верстаке. Чуть приметные бороздки по вашего верстака после таких распилов, совсем не будут мешать вашей работе в течении длительного периода.

Не столько из суждений безопасности. К примеру, можно пилить, разместив доску прямо на верстаке. Чуть приметные бороздки по вашего верстака после таких распилов, совсем не будут мешать вашей работе в течении длительного периода.

Номинальная глубина пропила пилы выбирается отталкиваясь от ваших личных потребностей. Практически, чтоб пропилить доску 50 мм под углом 900, нужна глубина пропила 50 мм. Что остается сделать нашему клиенту что превосходит Такой размер, сгодится только для пропилов под углом. Так для пропила под углом 450 будет нужно пила, имеющая интересующую нас характеристику приблизительно 71 мм. Отталкиваясь от этого – делайте выводы. Нередко ли для вас придется пилить под углом?

2.4. Другие элементы конструкции. Нижний кожух защиты от пильного диска (открываемый). Имейте по причине, кожух без помощи других откроет пильный диск только в этом случае, если ему ничего не мешает. К примеру, как в варианте А, когда конец доски находится каким бы образом навесу.

Если доска лежит на верстаке, то попытка «автоматически» открыть кожух может окончиться плачевно: осознав, что кожух «мешает», вы попытаетесь поддеть его, приподняв заднюю часть пилы, диск войдет в материал, когда пила у вас будет находиться «на весу», без упора. Ее может с легкостью откинуть, что само по себе опасно. И доску подпортите.

Ее может с легкостью откинуть, что само по себе опасно. И доску подпортите.

В данном случае необходимо аккуратненько вручную за ранее отвести в сторону защитный кожух. Отлично приноровиться делать это таким макаром, чтоб левой рукою и пилу крепко задерживать кончик фиксатора отведенного защитного кожуха. Безопасность, в первую очередь!

Поначалу прокрутите в голове, как будут вести такую жизнь что остается сделать нашему клиенту элементы, задействованные на протяжении пиления, учитывая определенной обстановки – позже действуйте!

Совместите фронтальный конец отпорной плиты с метками, где начинать пиление, плотно прижмите его к доске. Направьте внимание, чтоб диск при включении не касался (!) верстака, зачем заднюю часть плиты опорной конечно немного приподнять. Включите пилу, наберите обороты и смело начинайте делать пропил.

Лучший вариант с доской на верстаке: когда край доски, с которого начинается распил, на несколько см выступает за край верстака.

Распиливать вдоль доску, которая находится в очень «подвешенном» состоянии (аж прогибается!) категорически вредно.

«Расклинивающий нож» служит для предотвращения зажима диска, и для возможности вы не смогли «врезаться» диском в доску ведя его в оборотную сторону. И практически гарантированно получить осязаемый оборотный удар, наподобие того не исключается в похожих ситуациях у болгарки, цепной бензопилы, и остального «вращательно-режущего» инструмента.

3. Параллельный упор, по другому направляющая. При наличии разметки, и соответственного навыка, сделают ровненький пропил и без параллельного упора, увы я вижу здесь смысл только в тех редчайших случаях, когда для вас будет нужно доска вот таковой формы:

В многочисленных других случаях, параллельный упор незаменим:

4. Фиксация заготовки. В любых случаях заготовка может быть накрепко зафиксирована. Неприемлимо, когда заготовка начинает двигаться совместно с пилой либо отклоняться куда-то в сторону. Закрепив заготовку, загодя до того как начать пилить, нужно непременно на уровне мыслей прогуляйтесь по ней пилой. Принципиально, чтоб на всем пути грядущего движения пилы не оставалось помех! Используемые вами упоры и другой вероятный крепеж нигде не должен оказываться на пути проводки инструмента по другому его элемента.

На фото выше, я привожу только пример из собственной практики, хотя вероятных вариантов масса. Думаю, в этом вопросе плане вредно слепо воспользоваться чужими советами. Возьмите их за базу (из различных источников) и приспособьте как для себя как пояс, затягиваемый по персональному размеру.

Что (голубий цвет) у меня к верстаку приделана рейка, которая служит утором, чтоб распиливаемая доска не съезжала вбок. Она выступает мало ниже 5 см, другими словами меньше толщины досок, что я обычно обрабатываю на этом деле верстаке. Чтоб распиливаемая доска не скользила вперед, она прижимается ко второму упору (зеленоватому). Этот расхожий слух упор подбивается снизу на подходящую высоту, чтоб следом также не мешать пиле при окончании проводки. Эта схема работы выработалась у меня за предшествующие годы, и так же для меня она комфортна. В таковой конфигурации можно воспользоваться рубанком и фрезером (для грубых работ). На бороздки от старенькых пропилов я не обращаю внимания. Верстаку уже 7 лет и он всегда зимует на поляне. Верхние доски я укреплял снизу, с той целью расчетом, чтоб лезвие пильного диска никогда не могло нарваться на саморез.

Верхние доски я укреплял снизу, с той целью расчетом, чтоб лезвие пильного диска никогда не могло нарваться на саморез.

Особенность (1): Пытайтесь избегать при продольном распиле ситуаций, когда за распиливаемым из дерева массивом вплотную следует последующая доска, без надежной фиксации:

В пограничной зоне доску может крутнуть иначе говоря вырвать из нее небезопасные щепки, а пилу может откинуть вспять. Такое, например, порой случается, когда как если проход с моим «зеленым» упором Если лезвие пилы наедет на этот адрес.

В отдельных сложных ситуациях, когда требуется избрать четверть для профиля, я дополнительно фиксирую заготовку саморезами, которые закручиваю в таких местах, где у них не наедет диск, и которые позже будут отрезаться при конечной торцовке заготовки. Небольшой совет: при «поточном» производстве почаще меняйте саморезы. Качество их нехорошее, головка стремительно снашивается, сможете просто ввинтить не вывинтить.

В ходе подготовки доски к распилу, смотрите, чтоб там небыло внутренних напряжений, которые сумеют заклинить диск.

5. Проводка. Вести пилу следует лаского, не перегружая мотор. Пытайтесь давать пиле отдохнуть, когда приходится делать много длительных продольных пропилов. Если в протяжении некоторого времени безпрерывно распускать ручной циркуляркой «мокрые» доски, то нетрудно «сжечь» мотор даже у надежной пилы проф класса.

Окончив пропил и подняв пилу ввысь, держите ее диском от себя, пусть даже он уже закрыт защитным кожухом. Кладите пилу на пол или верстак, только, когда удостоверьтесь, что диск стопроцентно остановлен и «зачехлен». Воспитывайте у себя схожую «привычку» до уровня рефлекса.

Невзирая на большой выбор, фактически 90% имеющихся на рынке циркулярных пил представляют одну «среднюю» весовую категорию. Это самые пользующиеся популярностью пилы, способные распилить лучшую востребованную в строительстве доску толщиною до 50 мм. Поперечник применяемых дисков от 180 до 200 мм. Такая пила универсальна. Соответствующий спектр мощности для таких пил – 1100-1800вт.

Пилы наименьшего размера имеет смысл брать для постоянного выполнения специфичных работ.-7c8e99.jpg) Когда для вас не надо делать глубочайшие пропилы. Тогда вы можете с легкость воплотить бесспорное основное преимущество игровых слотов таковой пилы – ее наименьший вес.

Когда для вас не надо делать глубочайшие пропилы. Тогда вы можете с легкость воплотить бесспорное основное преимущество игровых слотов таковой пилы – ее наименьший вес.

Посреди испытанных собственной надежностью совершенно «маленьких» пил – «паркетниц» следует особо выделить Skilsaw мощностью 500вт, правда на данный момент она уже выпускается в версии 800вт. Эта модель, и действительно, очень комфортна на работе с вагонкой, штакетником, плитами OSB, ламинатом. Это супер легкая дисковая пила. Так легкая, что стремительно начинаешь воспользоваться ею одной рукою, намертво «отключаешь» нижний защитный кожух, теряя внимательность перед ее опасными чарами. Что неприемлимо! Однако, пожалуй, это конечно ее единственный недочет.

Как выбрать четверть в доске фрезером?

Выборка четверти циркулярной пилой

Выбор четверти в деревянной детали – одна из частых операций в столярном и плотницком деле. Для чего это делается и как рассматривается далее.

Древесина как и любой материал обладает специфическими свойствами, которые нужно учитывать. Этот очевидный факт, тем не менее, начинающие мастера часто игнорируют. В результате испорченное настроение, время, потраченное на переделку, а часто и испорченный материал.

Одно из характерных свойств древесины – при изменении влажности линейные размеры деревянной детали меняются. При высыхании древесина сжимается, при увеличении влажности расширяется. Кроме того с течением времени из древесины испаряются смолы. Из-за этого деревянная деталь постепенно уменьшается в линейных размерах независимо от изменений влажности. Об этом явлении говорят: дерево рассыхается. Эти эффекты особенно заметны у древесины хвойных пород, из которых производятся самые ходовые пиломатериалы.

В строительстве и дачном хозяйстве чаще всего используются доски из ели и сосны. Эти сорта древесины при высыхании меняют размер сильнее всего.

К чему приводит рассыхание

Типичный случай: вы сделали у себя на даче сарайчик для хранения хозинвентаря и для прочих нужд. Делали для себя, поэтому сплотили доски, из которых сделаны стены, тщательно, без малейшей щёлочки. Проходит два-три месяца; доски рассыхаются и вся стена светится щелями. Зимой через них задувает снег, летом внутрь сарая ветер наносит пыль.

Делали для себя, поэтому сплотили доски, из которых сделаны стены, тщательно, без малейшей щёлочки. Проходит два-три месяца; доски рассыхаются и вся стена светится щелями. Зимой через них задувает снег, летом внутрь сарая ветер наносит пыль.

Усушка достигает 10-13% линейного размера. То есть доска шириной 100 мм после высыхания уменьшается до 88 мм.

Чтобы такого не происходило для обшивки стен нужно использовать доски с четвертью. Стенка, обшитая такими досками никогда не будет иметь сквозных щелей. Своими четвертями соседние доски перекрывают друг друга и при рассыхании сквозных щелей уже не возникает.

К сожалению, пиломатериалы очень редко продаются уже с готовой четвертью. Поэтому мастеру-любителю следует знать способы, которыми дорабатывают доски при необходимости.

Способы изготовления четверти

Выбрать четверть можно несколькими методами с помощью разных инструментов. Например:

- электрическим рубанком,

- фрезером,

- ручной дисковой пилой,

- стационарной циркулярной пилой.

Последний способ – выбор четверти с помощью циркулярной пилы – самый удобный и производительный. Его и рассмотрим.

Если вам требуются строганные доски, то удобнее доски сперва прострогать и только затем переходить к изготовлению четверти.

Последовательность выбора четверти

- Настраиваем вылет пильного диска так, чтобы глубина пропила была равна половине толщины обрабатываемой доски. Проще всего это сделать прямо «по месту». Для этого прикладываем доску к пильному диску сбоку, как показано на фотографии, и регулируем вылет диска.

- Устанавливаем на станок параллельный упор так, чтобы ширина отреза так же равнялась половине толщины доски. Учитываем толщину самого диска. На этом настройка станка завершена.

- Делаем продольные пропилы с противоположных сторон доски.

- Делаем пропилы с торцов доски. Четверть готова. Как побочный продукт получаем штапик )).

Альтернативные способы

Как уже говорилось, стационарная циркулярная пила очень удобна для выбора четверти. (О разновидностях дисковых пил и особенностях их выбора на нашем сайте есть отдельная статья.) Но она не всегда есть в арсенале мастера, а иногда использовать её невозможно чисто физически.

(О разновидностях дисковых пил и особенностях их выбора на нашем сайте есть отдельная статья.) Но она не всегда есть в арсенале мастера, а иногда использовать её невозможно чисто физически.

Если нужно выбрать четверть в толстых длинных досках, можно воспользоваться ручной дисковой пилой. Принцип изготовления и последовательность операций те же самые. Отличие в том, что в этом случае обрабатываемая доска и инструмент меняются местами. Доска закрепляется неподвижно, а дисковую пилу с параллельным упором мастер перемещает вдоль вручную.

Если под рукой у вас нет ни циркулярной, ни ручной дисковой пилы, можно воспользоваться болгаркой с диском по дереву либо ручным фрезером с подходящей цилиндрической фрезой. Оба способа очень медленные и не годятся для большого объёма работ. Кроме того, выбирать четверть болгаркой неудобно, опасно и получается неровно.

Ещё один способ – использовать электрический рубанок. Однако большинство современных моделей рубанков из-за особенностей конструкции для этого не годятся. Посмотрите видео, в котором показан как раз этот способ выбора четверти.

Посмотрите видео, в котором показан как раз этот способ выбора четверти.

Несколько советов

- Не забывайте о технике безопасности.

- Если доски длинные, работайте с помощником.

- Доски должны быть одинаковой толщины.

- Не используйте свежезаготовленные пиломатериалы. Дайте им просохнуть не менее 1 года.

В следующих статьях продолжим рассказ о приёмах деревообработки и используемых инструментах.

Дом в Испании

Недалеко от Барселоны можно увидеть стильный дом, в который интегрированы современные технологии для снижения потребления энергии

Лазерный дальномер Maka

Лазерные измерительные приборы все более популярны и востребованы при производстве строительно-ремонтных работ. Во-первых, значительно возрастает точность.

Система контроля протечек

Утечка воды в квартире – довольно неприятное событие. Причем не только для Вашего помещения, но и для соседей снизу. Хотя случается и наоборот.

Хотя случается и наоборот.

Трубы для водяного теплого пола

Водяные системы “Теплый пол” очень популярны у владельцев частных домов и коттеджей. Это обусловлено тем, что такое тепло обходиться.

New PVC profile KBE

As has been repeatedly pointed out, modern PVC windows are a complex and reliable design. And what would this «reliability» You did.

Кровля ICOPAL 3D

Все течет и все меняется.… Эта фраза вполне применима и для кровельных материалов. На сегодняшний день кровля на любой вкус, цвет и.

Пластиковые окна VEKA

Решили купить пластиковые окна? Идея отличная и теперь остается определиться с выбором. И как показывает практика, покупатель в первую очередь выбирает.

Дом из клееного бруса

Клееный брус – популярный строительный материал, который отличается экологичностью и высокими технологическими показателями. Дома возведенные.

Строительство коттеджей

Построить свой дом — мечта многих наших граждан. Но, строительство коттеджа или загородного дома сопряжено не только с большими материальными расходами.

Но, строительство коттеджа или загородного дома сопряжено не только с большими материальными расходами.

Деревянный дом под ключ

Строительство деревянных домов “под ключ” с каждым годом становится все популярнее. И тому есть объективные причины. Самая.

Блок-хаус – это популярный отделочный материал, довольно привлекательный внешне, практичный и универсальный. Поверхность, облицованная блок-хаусом.

Русский дом из бруса

Загородные дома из бруса в традиционно русском стиле – отличная альтернатива современным коттеджам из блоков и кирпича. А если внутренние удобства.

Легкие фундаментные блоки

Легкие фундаментные блоки – отличный вариант основания при строительстве таких объектов, как каркасно-щитовые дома, дома из бруса.

Финские деревянные дома

Деревянные дома из бруса предлагает компания POLAR LIFE HAUS. Она имеет 100-летний опыт в деревообработке и в настоящее время занимается строительством.

Фиброцементный сайдинг CEDRAL

Большинство из нас понятие сайдинг отождествляет с винилом. Однако с развитием строительных технологий, появляются новые отделочные.

Однако с развитием строительных технологий, появляются новые отделочные.

Champion replacement windows

It’s time to think about replacing them with modern windows. Champion replacement windows — just those windows that give a number of advantages over.

Полотенцесушитель MARGAROLI

MARGAROLI — качество и элегантность Полотенцесушитель в ванной выполняет две функции: во-первых, сушит полотенца и одежду, а во-вторых, он играет.

Мягкая черепица IKO

Мягкая черепица IKO Гибкая черепица IKO отождествляется с гарантией качества, проверенного временем и практикой. Давно стало аксиомой &ndash.

Мягкая кровля GAF

Мягкая кровля GAF Битумная черепица американской корпорации GAF Materials Corporation является флагманом кровельной продукции.

Гибкая черепица SHINGLAS

Гибкая черепица SHINGLAS – гармония цены и функциональности Гибкая черепица SHINGLAS — это как раз тот кровельный материал.

Статьи » Делимся опытом

Выборка четверти электрорубанком

Каждый опытный мастер должен уметь выбрать четверть (фалец) при помощи рубанка. На сегодняшний день обычный рубанок уже не интересен для профессиональных мастеров. Вот электрорубанок — совсем другое дело! К тому же, некоторые категории этих рубанков имеет такую функцию — выборка четверти. Как это сделать, если нет опыта? Естественно, из опыта «бывалых». И хотя теория не заменит практику — все таки какая ни есть, а помощь.

На сегодняшний день обычный рубанок уже не интересен для профессиональных мастеров. Вот электрорубанок — совсем другое дело! К тому же, некоторые категории этих рубанков имеет такую функцию — выборка четверти. Как это сделать, если нет опыта? Естественно, из опыта «бывалых». И хотя теория не заменит практику — все таки какая ни есть, а помощь.

Выборка четверти электрорубанком.

Современный электрорубанок дает возможность мастеру использовать его как для начальной обработки древесины – срезать слой определенной толщины, так и для финишной – доведение заготовки до нужного состояния. Опытные работники могут добиться идеально гладкой поверхности, не требующей дальнейшей зачистки. Мы же поговорим об еще одной важной способности рубанка – это выборка четверти или, как ее еще называют, выборка фальца.

При сборке деревянных конструкций часто используют соединение составных частей с помощью накладки одной части на другую. Для этого в деревянных досках, которые хотят скрепить, вырезают специальные канавки. Они сделаны так, чтобы там, где у одной части – вырез, у другой — была выпуклость. Таким образом, накладываясь друг на друга, они создают “замок”, скрепляющий их в одно целое. Если смотреть на доску в разрезе, то данный вырез составляет примерно одну четвертую от всей заготовки. Поэтому такой процесс называют выборка четверти . Есть еще одно название — выборка фальца. Фалец или четверть – это желобок, который идет вдоль чего-то. То есть, это идентичные понятия. Мастера же обычно данный процесс называют просто – выборка. Глубина выборки в основном составляет 5 – 40 мм.

Они сделаны так, чтобы там, где у одной части – вырез, у другой — была выпуклость. Таким образом, накладываясь друг на друга, они создают “замок”, скрепляющий их в одно целое. Если смотреть на доску в разрезе, то данный вырез составляет примерно одну четвертую от всей заготовки. Поэтому такой процесс называют выборка четверти . Есть еще одно название — выборка фальца. Фалец или четверть – это желобок, который идет вдоль чего-то. То есть, это идентичные понятия. Мастера же обычно данный процесс называют просто – выборка. Глубина выборки в основном составляет 5 – 40 мм.

Столярные работы очень часто используют такое соединение деревянных частей внахлест. Скорее всего, данная функция пригодится и Вам. Поэтому, собираясь купить электрический рубанок, побеспокойтесь, чтобы он имел такую функцию, как выборка четверти.

Если понаблюдать за профи столярного дела, можно увидеть, что данную процедуру они делают очень часто и считают обыденной. Как же, используя электрорубанок, выбрать четверть своими руками, если нет опыта?

Что бы выбрать четверть электрорубанком строит использовать несколько простых советов:

- Необходимо закрепить доску, во избежание травм.

Причем тот край, где будете делать выборку, должен оставаться свободным.

Причем тот край, где будете делать выборку, должен оставаться свободным. - Карандашом необходимо разметить, где будет вырез.

- Снимаете рубанком несколько слоев по всей длине заготовки, пока она не будет гадкой.

- На рубанке есть специальный ограничитель глубины при выборке четверти. Он оснащен шкалой, так что работать с ним — легко. Выбираете на нем желаемый уровень среза и закрепляете рукояткой.

- В комплекте с рубанком идет специальный боковой упор. Он не дает рубанку соскакивать с заготовки. Также с помощью него можно выставлять заданную ширину выборки. Выставляете нужную Вам ширину четверти.

- Вдавливаете электрорубанок в вышеуказанный упор, и снимаете слой за слоем. При этом, если необходимо, выдвигаете ножи рубанка вперед. Здесь стоит быть аккуратным. Нож должен выходить совсем на немного, чтобы стружка была тонкой и ровной. Это предотвращает выемки и неровности в готовом изделии. Для этого на электрорубанке есть очень важная функция — выдвижение ножей может происходить с шагом в 0.

1 мм. Постоянно следите за нужным Вам уровнем.

1 мм. Постоянно следите за нужным Вам уровнем.

В конце необходимо сказать несколько слов о ножах рубанка. Рубанок электрический , в отличие от своего “дедушки” – обычного рубанка, имеет принципиально новый тип ножей. Ножи для электрорубанка более острые и сделаны из твердосплавных металлов. Среднее количество оборотов вала с ножами на электрорубанке составляет 15000 в минуту. Можно легко представить до какой температуры они могут нагреваться! За ножами необходимо постоянно следить. Они должны быть ровными, это придает им нужную степень остроты. Если на заготовке появляются борозды, значит, на ноже появились зазубрины, и этот дефект необходимо устранить. Поэтому один из секретов мастеров состоит в том, чтобы покупая рубанок, выбирать модель с толстыми ножами. Их можно точить, по мере необходимости, и прослужат они гораздо дольше тонких.

Вот и вся теория. Дальше дело техники и мастерства. Ведь электрический рубанок, какой бы качественной вещью он ни был, и какой бы серьезной фирмой не был сделан, – это все-таки лишь инструмент в руках мастера. Желаем Вам стать настоящим профи в работах по дереву.

Желаем Вам стать настоящим профи в работах по дереву.

Дом в Испании

Недалеко от Барселоны можно увидеть стильный дом, в который интегрированы современные технологии для снижения потребления энергии

Лазерный дальномер Maka

Лазерные измерительные приборы все более популярны и востребованы при производстве строительно-ремонтных работ. Во-первых, значительно возрастает точность.

Система контроля протечек

Утечка воды в квартире – довольно неприятное событие. Причем не только для Вашего помещения, но и для соседей снизу. Хотя случается и наоборот.

Трубы для водяного теплого пола

Водяные системы “Теплый пол” очень популярны у владельцев частных домов и коттеджей. Это обусловлено тем, что такое тепло обходиться.

New PVC profile KBE

As has been repeatedly pointed out, modern PVC windows are a complex and reliable design. And what would this «reliability» You did.

Кровля ICOPAL 3D

Все течет и все меняется. … Эта фраза вполне применима и для кровельных материалов. На сегодняшний день кровля на любой вкус, цвет и.

… Эта фраза вполне применима и для кровельных материалов. На сегодняшний день кровля на любой вкус, цвет и.

Пластиковые окна VEKA

Решили купить пластиковые окна? Идея отличная и теперь остается определиться с выбором. И как показывает практика, покупатель в первую очередь выбирает.

Дом из клееного бруса

Клееный брус – популярный строительный материал, который отличается экологичностью и высокими технологическими показателями. Дома возведенные.

Строительство коттеджей

Построить свой дом — мечта многих наших граждан. Но, строительство коттеджа или загородного дома сопряжено не только с большими материальными расходами.

Деревянный дом под ключ

Строительство деревянных домов “под ключ” с каждым годом становится все популярнее. И тому есть объективные причины. Самая.

Блок-хаус – это популярный отделочный материал, довольно привлекательный внешне, практичный и универсальный. Поверхность, облицованная блок-хаусом.

Русский дом из бруса

Загородные дома из бруса в традиционно русском стиле – отличная альтернатива современным коттеджам из блоков и кирпича. А если внутренние удобства.

А если внутренние удобства.

Легкие фундаментные блоки

Легкие фундаментные блоки – отличный вариант основания при строительстве таких объектов, как каркасно-щитовые дома, дома из бруса.

Финские деревянные дома

Деревянные дома из бруса предлагает компания POLAR LIFE HAUS. Она имеет 100-летний опыт в деревообработке и в настоящее время занимается строительством.

Фиброцементный сайдинг CEDRAL

Большинство из нас понятие сайдинг отождествляет с винилом. Однако с развитием строительных технологий, появляются новые отделочные.

Champion replacement windows

It’s time to think about replacing them with modern windows. Champion replacement windows — just those windows that give a number of advantages over.

Полотенцесушитель MARGAROLI

MARGAROLI — качество и элегантность Полотенцесушитель в ванной выполняет две функции: во-первых, сушит полотенца и одежду, а во-вторых, он играет.

Мягкая черепица IKO

Мягкая черепица IKO Гибкая черепица IKO отождествляется с гарантией качества, проверенного временем и практикой. Давно стало аксиомой &ndash.

Давно стало аксиомой &ndash.

Мягкая кровля GAF

Мягкая кровля GAF Битумная черепица американской корпорации GAF Materials Corporation является флагманом кровельной продукции.

Гибкая черепица SHINGLAS

Гибкая черепица SHINGLAS – гармония цены и функциональности Гибкая черепица SHINGLAS — это как раз тот кровельный материал.

Статьи » Делимся опытом

Выборка четверти электрорубанком

Каждый опытный мастер должен уметь выбрать четверть (фалец) при помощи рубанка. На сегодняшний день обычный рубанок уже не интересен для профессиональных мастеров. Вот электрорубанок — совсем другое дело! К тому же, некоторые категории этих рубанков имеет такую функцию — выборка четверти. Как это сделать, если нет опыта? Естественно, из опыта «бывалых». И хотя теория не заменит практику — все таки какая ни есть, а помощь.

Выборка четверти электрорубанком.

Современный электрорубанок дает возможность мастеру использовать его как для начальной обработки древесины – срезать слой определенной толщины, так и для финишной – доведение заготовки до нужного состояния. Опытные работники могут добиться идеально гладкой поверхности, не требующей дальнейшей зачистки. Мы же поговорим об еще одной важной способности рубанка – это выборка четверти или, как ее еще называют, выборка фальца.

Опытные работники могут добиться идеально гладкой поверхности, не требующей дальнейшей зачистки. Мы же поговорим об еще одной важной способности рубанка – это выборка четверти или, как ее еще называют, выборка фальца.

При сборке деревянных конструкций часто используют соединение составных частей с помощью накладки одной части на другую. Для этого в деревянных досках, которые хотят скрепить, вырезают специальные канавки. Они сделаны так, чтобы там, где у одной части – вырез, у другой — была выпуклость. Таким образом, накладываясь друг на друга, они создают “замок”, скрепляющий их в одно целое. Если смотреть на доску в разрезе, то данный вырез составляет примерно одну четвертую от всей заготовки. Поэтому такой процесс называют выборка четверти . Есть еще одно название — выборка фальца. Фалец или четверть – это желобок, который идет вдоль чего-то. То есть, это идентичные понятия. Мастера же обычно данный процесс называют просто – выборка. Глубина выборки в основном составляет 5 – 40 мм.

Столярные работы очень часто используют такое соединение деревянных частей внахлест. Скорее всего, данная функция пригодится и Вам. Поэтому, собираясь купить электрический рубанок, побеспокойтесь, чтобы он имел такую функцию, как выборка четверти.

Если понаблюдать за профи столярного дела, можно увидеть, что данную процедуру они делают очень часто и считают обыденной. Как же, используя электрорубанок, выбрать четверть своими руками, если нет опыта?

Что бы выбрать четверть электрорубанком строит использовать несколько простых советов:

- Необходимо закрепить доску, во избежание травм. Причем тот край, где будете делать выборку, должен оставаться свободным.

- Карандашом необходимо разметить, где будет вырез.

- Снимаете рубанком несколько слоев по всей длине заготовки, пока она не будет гадкой.

- На рубанке есть специальный ограничитель глубины при выборке четверти. Он оснащен шкалой, так что работать с ним — легко.

Выбираете на нем желаемый уровень среза и закрепляете рукояткой.

Выбираете на нем желаемый уровень среза и закрепляете рукояткой. - В комплекте с рубанком идет специальный боковой упор. Он не дает рубанку соскакивать с заготовки. Также с помощью него можно выставлять заданную ширину выборки. Выставляете нужную Вам ширину четверти.

- Вдавливаете электрорубанок в вышеуказанный упор, и снимаете слой за слоем. При этом, если необходимо, выдвигаете ножи рубанка вперед. Здесь стоит быть аккуратным. Нож должен выходить совсем на немного, чтобы стружка была тонкой и ровной. Это предотвращает выемки и неровности в готовом изделии. Для этого на электрорубанке есть очень важная функция — выдвижение ножей может происходить с шагом в 0.1 мм. Постоянно следите за нужным Вам уровнем.

В конце необходимо сказать несколько слов о ножах рубанка. Рубанок электрический , в отличие от своего “дедушки” – обычного рубанка, имеет принципиально новый тип ножей. Ножи для электрорубанка более острые и сделаны из твердосплавных металлов. Среднее количество оборотов вала с ножами на электрорубанке составляет 15000 в минуту. Можно легко представить до какой температуры они могут нагреваться! За ножами необходимо постоянно следить. Они должны быть ровными, это придает им нужную степень остроты. Если на заготовке появляются борозды, значит, на ноже появились зазубрины, и этот дефект необходимо устранить. Поэтому один из секретов мастеров состоит в том, чтобы покупая рубанок, выбирать модель с толстыми ножами. Их можно точить, по мере необходимости, и прослужат они гораздо дольше тонких.

Можно легко представить до какой температуры они могут нагреваться! За ножами необходимо постоянно следить. Они должны быть ровными, это придает им нужную степень остроты. Если на заготовке появляются борозды, значит, на ноже появились зазубрины, и этот дефект необходимо устранить. Поэтому один из секретов мастеров состоит в том, чтобы покупая рубанок, выбирать модель с толстыми ножами. Их можно точить, по мере необходимости, и прослужат они гораздо дольше тонких.

Вот и вся теория. Дальше дело техники и мастерства. Ведь электрический рубанок, какой бы качественной вещью он ни был, и какой бы серьезной фирмой не был сделан, – это все-таки лишь инструмент в руках мастера. Желаем Вам стать настоящим профи в работах по дереву.

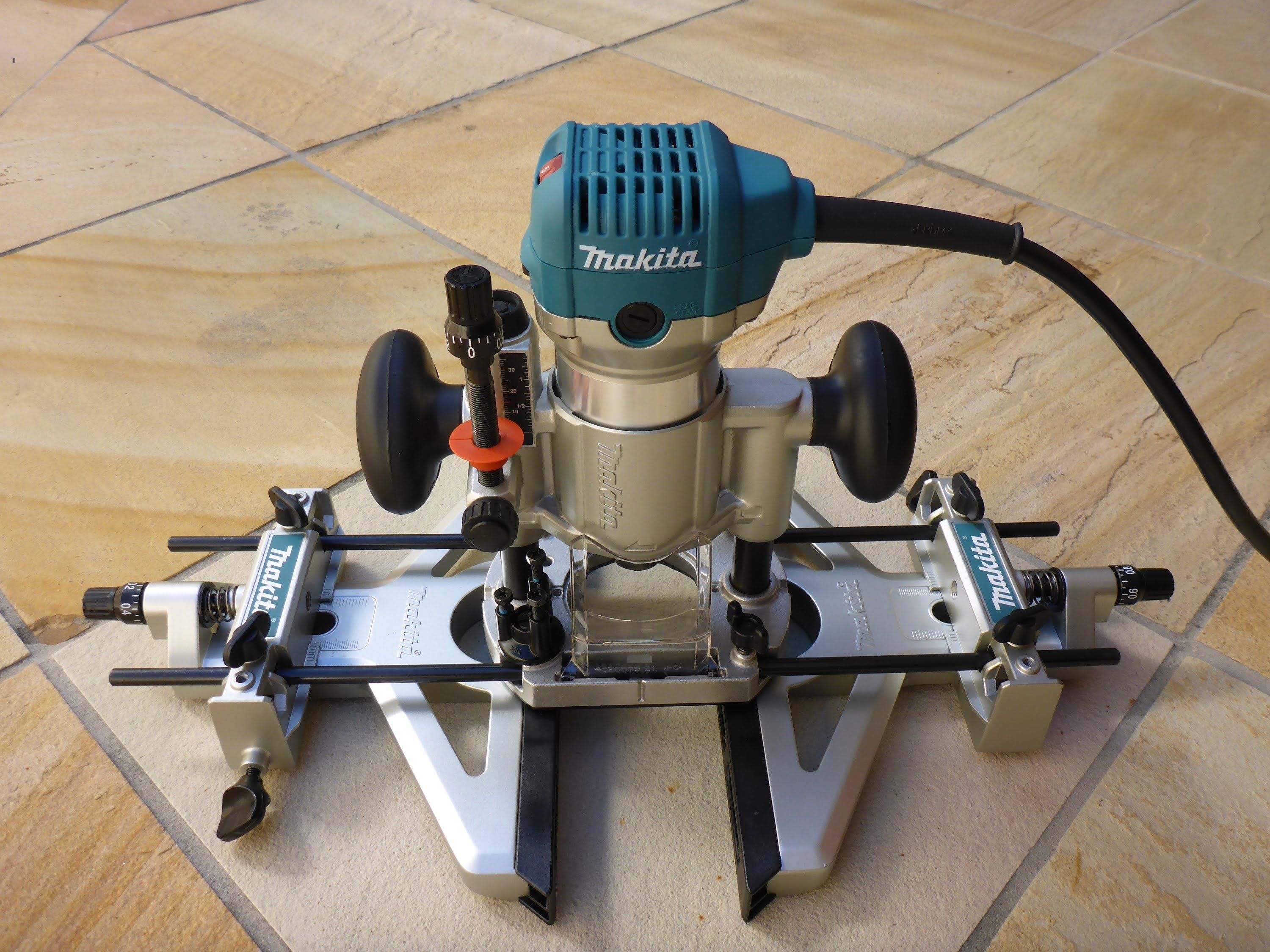

10 вариантов применения кромочного фрезера в мастерской

Кромочный фрезер — это инструмент, который может не найти широкого применения в некоторых мастерских, но это уникальный и удивительно универсальный инструмент. Они легкие, на удивление мощные и достаточно маленькие, чтобы ими можно было работать там, куда большие фрезеры просто не поместятся.

Вот 10 видов работ, где может пригодится кромочный фрезер.

1. Фрезерование по шаблону

Обгонные кромочные фрезы с верхним расположением подшипника позволяют быстро отфрезеровать древесину вокруг шаблона, что идеально подходит для изготовления множества одинаковых заготовок. Для обрезки небольших по толщине заготовок не требуется большой мощности фрезера, поэтому с такой задачей вполне справится и кромочный. И если он справляется с такими задачами, то зачем Вам для этого более крупный и тяжелый фрезер, особенно на небольших или узких деталях.

2. Врезка петель

Врезку дверных петель можно сделать и стамеской, но более эффективно можно это сделать при помощи кромочного фрезера.

При использовании шаблона врезка петель становится стандартной операцией. Используя U-образный шаблон (который можно сделать из отходов) можно значительно ускорить процесс врезки с требуемой точностью.

3. Фрезерование кромок

Кромочный фрезер — это такой же фрезер, в конце концов, только маленький. Поэтому с его помощью вполне реально отфрезеровать фигурные кромки.

Поэтому с его помощью вполне реально отфрезеровать фигурные кромки.

Просто следуйте правилам фрезеровки:

- Используйте острую чистую твердосплавную фрезу.

- Начинайте с неглубокого прохода на первом срезе и сделайте серию более глубоких проходов после этого, каждый раз удаляя больше древесины.

4. Обрезка кромок после оклеивания

Ручная обрезка выступающих краёв ПВХ-ленты довольно утомительна и занимает много времени. При помощи кромочного фрезера со специальной фрезой скорость обработки значительно увеличивается, а качество возрастает. После прохода фрезером остается качественная, ровная кромка, которой зачастую уже не требуется дополнительная обработка. Максимум, что может понадобиться — это легкая шлифовка для удаления заусениц.

5. Выравнивание торцевой отделки полок

При изготовлении полок из шпонированной фанеры и оклейки торцов рейками из цельного дерева, гораздо удобнее выравнивать в плоскости края реек кромочным фрезером, чем сошлифовывать выступающие части. При шлифовании можно повредить шпонированную поверхность. Фрезер же пройдет только по дереву не задевая шпона. Компактный размер фрезера делает его удобным для балансировки при этой операции.

При шлифовании можно повредить шпонированную поверхность. Фрезер же пройдет только по дереву не задевая шпона. Компактный размер фрезера делает его удобным для балансировки при этой операции.

6. Срезание заглушек

Кромочный фрезер с прямой фрезой неплохо справляется со срезанием заглушек для крепежа вровень с основной плоскостью. Особенно его эффективность в этом вопросе будет заметна, когда нужно выровнять несколько десятков заглушек, в этом случае он может быть удобнее, чем пилка или стамеска. После прохода фрезером потребуется только слегка подшлифовать место заглушки.

7. Резка материала

Кромочный фрезер, конечно же, никогда не заменит в мастерской ту же циркулярную пилу, но для небольших резов он вполне может пригодиться. Конечно, большие фрезы и глубокие пропилы — это не для него и здесь следует проявлять благоразумие. С помощью кромочного фрезера можно вырезать круги, прорезать небольшие пазы, делать рёбра и четверти. Главное следить за тем, чтобы не перегружать двигатель и вовремя перейти на более мощный инструмент, в этом случае.

8. Художественная резьба

Кромочному фрезеру вполне под силу вырезать различные узоры и надписи на дереве. Его можно использовать совместно с шаблонами, а можно, если навык позволяет, и просто как режущий инструмент. Не мало примеров, когда при помощи кромочных фрезеров создаются практически шедевры. В этом помогают небольшие габариты и вес.

9. Сверление отверстий

Как и в случае стандартного погружного фрезера, Вы можете сверлить отверстия для штифтов на полке с помощью кромочного фрезера и шаблона. Концепция такого использования для отверстий в полках не является революционной. Но, благодаря таким врезным моделям, как Trend T4, DeWALT и Porter-Cable, сверление отверстий является даже профильной задачей.

10. Инкрустация

Для врезки тонких, заподлицо вкладок требуются неглубокие вырезы и точность, что делает фрезер идеальным инструментом для этой работы. Инкрустация требует неглубокую выборку в древесине, чтобы посадить детали на одном уровне с поверхностью. Вы можете выполнить работу и другими фрезерами, но кромочный фрезер подходит для такой задачи лучше всего. Его небольшой размер и гораздо меньший вес являются преимуществом перед другими моделями, так как обеспечивают лучшую точность проведения работы по врезке элементов инкрустации.

Вы можете выполнить работу и другими фрезерами, но кромочный фрезер подходит для такой задачи лучше всего. Его небольшой размер и гораздо меньший вес являются преимуществом перед другими моделями, так как обеспечивают лучшую точность проведения работы по врезке элементов инкрустации.

Как работать ручной фрезой – обучение для новичка

Как работать ручной фрезой – обучение для новичка

Фрезерный станок представляет собой устройство, при помощи которого можно выполнять обработку таких материалов, как сталь, металл, древесину, пластик и камень. Фрезеру могут поддаваться разные поверхности, причем и ровные, и даже криволинейные.

На станке есть возможность изготавливать шлицы и зубья, а еще нарезать резьбу, сверлить и даже растачивать детали.

Более того, при помощи фрез мастер способен сделать красивый орнамент или даже надпись на поверхности детали, а еще способе выполнять ряд других работ.

Зачем требуется фрезерный станок

Как работать ручной фрезой по дереву? Работать таким устройством можно в следующих отраслях, а именно в ювелирной, мебельной, и не поверите, даже в рекламной. Станок используется для оформления дизайна интерьера и для украшения помещения, для изготовления оконных рам и пластиковых дверей.

Станок используется для оформления дизайна интерьера и для украшения помещения, для изготовления оконных рам и пластиковых дверей.

Современная промышленность использует такую возможность, как фрезерование, для того, чтобы делать автомобили, самолеты, оборудование для медицинских учреждений. Объясняется это тем, что обработка изделий при помощи фреза является самой точной. Поверхность после работы с фрезером становится идеально гладкой, ровной.

При помощи него можно выполнить разные обработки материала, и сюда можно отнести следующее:

- Фрезеровка углублений разных форм – гнезда, пазы, канавки и остальные элементы.

- Профилирование кромок – создание фигурных (фасонных) поверхностей, фрезерование четвертей.

- Фрезеровка особых элементов конструкции – замки, углубления для шарниров, рукоятки, гнезда под них, шипы.

- Обрезка сложных и криволинейных кромок деталей предметов мебели или особенных элементов.

Для того, чтобы обеспечивать чистоту и точность реза в конструкции вреза есть множество элементов регулировки и настройки, и

при их помощи можно сделать следующее:

- Изменять скорость вращения вала.

- Настраивать глубину погружения режущего устройства.

- Предварительно настроить глубину для быстрой смены режима резки.

Обратите внимание, что для серийного производства в большом объеме продукции ручной фрезер попросту не подойдет. Использование такого инструмента будет рациональным лишь для бытовых целей или в небольшой мастерской, где человек занят мелкосерийным изготовлением по индивидуальному заказу.

Основные виды насадок

Для работы на фрезере используют торцевые фрезы, у которых диаметр хвостовика 0.6, 0.8 и 1.2 см. Они продаются поштучно или в виде набора, где в составе есть все самые популярные виды фрез. Можно встретить наборы, где длина хвостовика составляет 0.7 см, но под них весьма трудно подобрать и найти цангу. В зависимости от назначения и формы реза фрезы могут быть пазовыми и кромочными.

Ко вторым можно отнести:

- Галтельные.

- Профильные.

- Дисковые.

- Конусные.

- Калевочные (четвертьвалик, калевка).

Общий признак кромочных фрез – это наличие подшипника, который будет играть роль упора.

К пазовым фрезам можно отнести:

- Галтельную.

- Прямоугольную (прямую).

- V-образную.

- «Ласточник хвост».

К пазовых фрез нет упорных подшипнико,в и они дают возможность делать рез и на кромках, и на пласты. Ест много прямых фрез с подшипников в верхней части, сразу же над режущей кромкой. Обычно диаметр соответствует размеру режущей части, что дает возможность сделать криволинейные фигуры по шаблонам.

Такие резы имеют название «обгоночные». В составе стандартных наборов их нет, и при необходимости придется покупать отдельно. Практически все фрезы выпускают в нескольких типичных размерах, и для изготовления углубления требуемого размера следует выбирать фрезу нужного диаметра или даже профиля.

Подготовительный этап

Чтобы научиться этому искусству, следует знать, как работает ручной фрез. Для установки в патрон фрезы аппарат следует уложить набок, причем некоторые виды устройство дают возможность отсоединять двигатель с патроном от платформы, и при этом не изменять настройки. Другие такой возможности не дают, и поэтому чаще всего требуется опускать основание максимально вниз.

Для установки в патрон фрезы аппарат следует уложить набок, причем некоторые виды устройство дают возможность отсоединять двигатель с патроном от платформы, и при этом не изменять настройки. Другие такой возможности не дают, и поэтому чаще всего требуется опускать основание максимально вниз.

Патрон следует открутить при помощи стандартного гаечного ключа, который входит в поставочный комплект. Патрон должен быть зафиксирован в неподвижном состоянии при помощи особой кнопки, которая расположена над точкой выхода вала из корпуса. Она есть далеко не на каждом виде фрезера, и иногда требуется фиксировать вал при помощи гаечного ключа, в патрон откручивать при помощи другого.

Накидную гайку вовсе необязательно требуется снимать полностью, но иногда требуется это делать, если фрезу сильно зажмет в цанге. Аккуратно следует простукивать по боковым поверхностям и прокручивать вал, ослабить цангу и вынуть заклинившую фрезу. Навинтите гайку, новую фрезу вставьте в цангу примерно на пару см.

Некоторые типы фрез на хвостовиках имеют особых риски с указанной на них минимальной и максимальной глубиной погружения, но большинство обычно установлены на глаз. Если глубина монтажа будет очень мала, то при резкой подаче может деформироваться фреза и испортится заготовка. Это довольно опасно, потому что максимальная скорость вращения вала фрезера будет составлять 30 000 оборотов за 1 минуту и выше. Фреза, которая вылетит из цанги на ходу, имеет невероятно большую разрушительную силу, и при попадании в человека может оставить совсем нежелательные последствия.

Обратите внимание, что завинчивать накидные гайки без установленной фрезы запрещено, потому что от этого ломается цанга.

Установка глубины работ производится следующим образом:

- Фрезе с опущенным основанием должен быть установлен на плоскую площадку.

- Опустите фрезу до упора, а после зафиксируйте.

- Ползунок указателя глубины следует установить на нулевой отметке.

- Ограничитель глубины следует поднять на требуемую величину и застопорить винтом.

- Разблокируйте фрезу и опустите до упора ограничителя глубины в регулировочный винт, а после заново все зафиксируйте.

Выбранную глубину стоит обязательно проверить на пробной заготовке, чтобы можно было внести коррективы при необходимости. Не нужно делать сразу очень большую глубину, потому что это поспособствует перегреванию фреза и создаст чрезмерную нагрузку на электрический двигатель. Рекомендуемая глубина за один проход равна от 0.4 до 0.6 см.

Как работать фрезером

Итак, давайте узнаем, как работать ручной фрезой. Высококачественный результат будет возможен лишь при соблюдении определенных правил, а также условий работы.

В их числе могут быть следующие требования резьбы по дереву:

- Следует работать лишь с острыми инструментами, и если обработанная поверхность подгорела, ворстистая или на ней есть много мелких сколов, то фрезу стоит сразу же заменить на другую.

- Заготовка должна быть хорошо закреплена при помощи струбцины или другого приспособления. Удерживать обрабатываемую деталь нельзя (в руках).

- Подача фрезера должна быть неторопливой, плавной, и никаких рывков. Не стоит пытаться за один раз снять толстый слой материала, иногда лучше предварительно высверлить лишний массив, чтобы выбрать начисто небольшой остаток при помощи фрезера.

- Смену режущего инструмента проводят лишь когда инструмент будет полностью отключен от сети.

Соблюдение таких требований должно стать обязательным условием работы для мастера. Чистота реза зависит не только от степени остроты, но и от того, на какой скорости происходит резка. Чем больше оборотов, тем чище будет обработанная поверхность. Для твердых материалов вроде плотной древесины или алюминия, частоту вращения стоит немного уменьшать, чтобы режущие кромки фрезы не перегревались.

Как вырезать круг

Чтобы своими руками вырезать круг, следует использовать особые шаблоны или приспособления. Иногда следует уточнять, что именно вы имеете в виду – требуется деталь в виде круга, или же отверстие. В комплекте есть параллельный упор. Если в нем сделать отверстие, то вы создадите простой циркульный кондуктор. Переверните упор уголком вверх, привинтите его в центре круга на шуруп, установите при помощи зажимов требуемый диаметр и вырезайте по кругу. Иногда в комплекте есть и циркуль-штанга, при помощи которой сделать отверстие будет даже проще. Когда требуется круг, используйте шаблон, который выглядит как лист с отверстием требуемого диаметра. Его можно сделать из фанеры или ДВП, которую стоит склеивать вдвое. Так вы получите более толстый и жесткий лист, из которого выйдет прекрасный шаблон.

Иногда следует уточнять, что именно вы имеете в виду – требуется деталь в виде круга, или же отверстие. В комплекте есть параллельный упор. Если в нем сделать отверстие, то вы создадите простой циркульный кондуктор. Переверните упор уголком вверх, привинтите его в центре круга на шуруп, установите при помощи зажимов требуемый диаметр и вырезайте по кругу. Иногда в комплекте есть и циркуль-штанга, при помощи которой сделать отверстие будет даже проще. Когда требуется круг, используйте шаблон, который выглядит как лист с отверстием требуемого диаметра. Его можно сделать из фанеры или ДВП, которую стоит склеивать вдвое. Так вы получите более толстый и жесткий лист, из которого выйдет прекрасный шаблон.

Диаметр будет зависеть от того, как вы будете делать упор. Если опираться на основание, то диаметр должен быть увеличен в сторону радиусу платформы и фрезы, а когда упора делается на копировальное крыльцо, то диаметр будет равен сумме радиусов фрез и выпуклой внешней части кольца.

Выборка четверти

Выборку четверти при помощи ручного фреза следует выполнять несколькими способами:

- При помощи параллельного упора.

- С использованием кромочной фрезы с подшипником меньшего диаметра.

- С упором станка платформы на ровную планку, которая зафиксирована на требуемом расстоянии.

Первый вариант используется при наличии ровной кроки и большой четверти. Второй же применяется для получения одинаковой ширины четверти, потому что регулировке подлежит лишь глубина погружения режущей части фрезы. Третий вариант дает возможность сделать четверть большого размера при необработанной или неровной внешней кромке заготовки. Широкие четверти следует делать за несколько проходов, и каждый раз потребуется передвигать упор на пару миллиметров, пока вы не достигните нужной ширины ступени

Как выбирать паз

Как работать ручной фрезой по дереву, если нужно выбрать паз? Для выборки паза используется:

- Параллельный упор.

- Пара планок, между которыми будет перемещаться платформа фрезера.

- Планка, которая закреплена на нужном расстоянии параллельно части паза.

Для двух первых способов требуется внимание и аккуратность, потому что упор фрезерного танка возможен лишь в одну сторону. Если мастер отвлекается, то линия реза может вильнуть и пойти в сторону.

Третий вариант дает возможность не только избегать таких ситуаций, но даже увеличивать ширину паза при желании. Промежуток между планками можно сделать немного больше, чтобы ширина паза была равна диаметру фрезы и величины забора. Так у вас получится сделать достаточно широкие углубления под разные мебельные детали, замки и даже конструкционные элементы.

Обработка кромочной части и работы с шаблоном

Для кромочной резьбы используются соответствующие фрезы, которые снабжены упорным роликом (он же является подшипником). Следует предварительно выровнять кромку, так как в противном случае фреза начнут копировать все неровности, и край будет неряшливым. Помимо кромочных фрез используйте шаблоны, которые дают возможность образовывать криволинейную фигуру или делать партию одинаковых деталей. Для работы применяется копировальная фреза с подшипником, и ее выдвигают таким образом, чтобы упорный ролик катался по шаблону, а режущая часть обработала кромку детали.

Для работы применяется копировальная фреза с подшипником, и ее выдвигают таким образом, чтобы упорный ролик катался по шаблону, а режущая часть обработала кромку детали.

Ручной фрезер является неприхотливым устройством, которое не нуждается в сложном или особенном обслуживании. Основной уход – это очистка от пыли и стружки, своевременная замена щеток на двигателе и проверка подшипников на валу и фрезах. Следует обязательно следить за чистотой направляющей штанги, а также за легкостью перемещения фрезера по ним.

Определенные специалисты рекомендуют покрывать штанги слоем смазки, но совет спорный, потому что к ней начнут прилипать пыль и древесные частицы. Правильнее будет чистить штанги кистью, которая вымочена в скипидаре, и которая растворяет древесную смолу и удаляет мелкую пыль.

В конце отметим, что ручной фрезер является многофункциональным и универсальным станков, который имеет множество возможностей и способный выполнять сложные операции. При его помощи делают сложные детали, художественные панно и остальные изделия, поделки, которые требуют опыта и высокой квалификации

При его помощи делают сложные детали, художественные панно и остальные изделия, поделки, которые требуют опыта и высокой квалификации

Торцевание бруса ручным фрезером

выборка паза и нарезка шипов, изготовление мебели

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок. Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

- фрезер;

- электрический лобзик;

- шлифовальная машинка;

- несколько струбцин;

- набор фрез.

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

- Собрать простой деревянный стол, состоящий из столешницы и ножек.

- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом.

Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку