Стёкла, оформление шкал, стрелки

Стекло в ряде случаев определяет предельный срок эксплуатации манометрического прибора, надежность работы в различных погодных условиях, при разных механических воздействиях.

Основная функция стекла – защита от проникновения во внутреннюю полость прибора пыли и воды при обеспечении возможности считывания показаний со шкалы измерителя. Соответственно, основные требования к защитному стеклу возможно сформулировать в его механической прочности и достаточной прозрачности.

Традиционно в показывающих и электроконтактных манометрических приборах используется техническое (оконное) стекло только меньшей толщины (2-3мм). Оно изготавливается из листового материала, обладает высокой твердостью, но не устойчиво к ударам.

Развитие химии материалов позволило разработать замену техническому стеклу. Таким заменителем у многих производителей служит поликарбонат. Этот материал имеет достаточно высокую плотность, устойчивость к внешним воздействиям, включая многие агрессивные вещества, ударопрочен, практичен в обработке.

В приборах экономварианта стекло изготавливается методом литья из прозрачного полистирола, а также других пластических масс. В таких конструкциях отсутствует необходимость использования обечайки, что существенно снижает общую стоимость манометрического прибора.

Недостатком литых стекол является их меньшая твердость по сравнению с техническими. Поэтому зачастую при сложных условиях эксплуатации такие стекла имеют царапины, сколы, потертости. При невысоком качестве сырья такие стекла могут со временем терять прозрачность.

В коррозионностойких манометрических приборах, как правило, производители устанавливают специальное стекло типа «триплекс». Внешнее отличие такого стекла – надпись на стекле «SAFETY GLASS». Такое стекло многослойно и при механическом воздействии не разделяется на отдельные куски, а сохраняется в виде составляющих закрепленных на липкой пленке, располагающейся между слоями непосредственно стекла. Такое стекло также рекомендуется для установки в жидконаполненных манометрических приборах.

Защитное стекло прибора может иметь функцию дополнительного источника информации. Так на стекло могут наноситься отметки, ограничительные и разрешительные указатели, сектора контроля рабочих параметров. Так, большинство контролирующих метрологию ведомств требуют нанесения отметки о проведенной поверке (оттиска клейма поверителя) именно на стекло прибора.

Ограничительные стрелки на стекле могут иметь различные формы, наноситься как на центр стекла, так и его периферию.

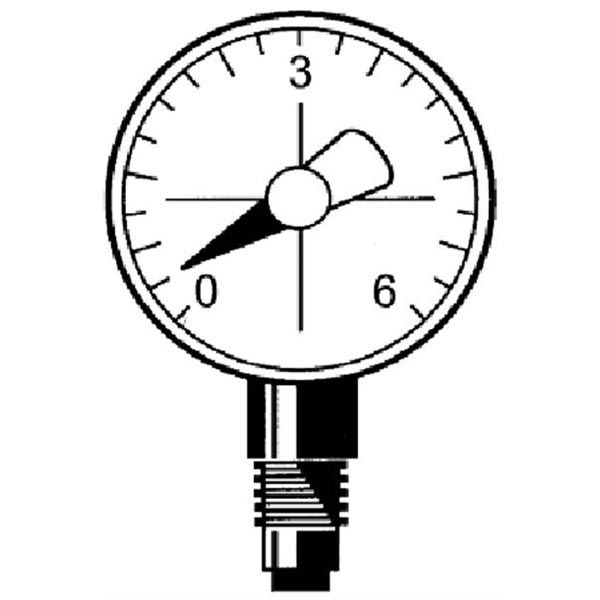

На рис.2.27(а), как пример показан вид пластикового стекла с нанесенной на него ограничительной (контрольной) стрелкой. Отметки на стекле манометрического прибора в этой модификации наносятся краской.

| а) | б) |

Рис.2.27. Вид стекла с нанесенной краской контрольной стрелкой (а) и переустанавливаемой контрольной стрелкой, а также жестко закрепленным зеленым сектором рекомендованных режимов (б).

Конструкция стекла с напечатанной контрольной стрелкой проста в исполнении и не имеет высокой стоимости, ограничение визуально легко идентифицируется, стекло переустанавливается без затруднений на рекомендованные отметки.

На стекло, как правило, пластиковое могут также наноситься разрешительные секторы и указатели различной формы, секторы контроля рабочих параметров, выделяемые различными цветами и формами и др.

На пластиковом стекле могут также монтироваться переустанавливаемые и жестко закрепленные элементы, регламентирующие режимы контроля параметров. Так, на рис.2.27б показан вид прибора с переустанавливаемой контрольной стрелкой и жестко закрепленным зеленым сектором рекомендованных режимов (б).

Более совершенной представляется конструкция контрольных стрелок с осью вращения, закрепленной на техническом стекле прибора. Некоторые разновидности таких конструкций представлены на рис.2.28.

а) |

б) | в) |

Рис.

Конструкции приборов с одной контрольной стрелкой достаточно просты и различаются только постоянно установленным (рис.2.28а) и съемным ключом (рис.2.28б), защищающим от несанкционированного перевода указателя.

Разновидностью представленных выше моделей может быть конструкция с двумя контрольными стрелками с жестко фиксированным углом (15 или 35о). Конструктивно это идентично однострелочному механизму с тем же переводом указателей.

В модели с двумя контрольными стрелками (рис.2.28в) предусмотрен механизм подпружиненного перевода указателей. Нажатием и возвратом ключа обеспечивается перемещение одной или другой контрольных стрелок. Ключ может быть как постоянно фиксированным, так и съемным. Контрольные стрелки – указатели ограничения, как правило, окрашиваются в разные цвета и образуют между собой определяемый сектор контролируемого параметра.

Стрелки минимума и максимума, называемые зачастую как «ябедники», контрольные стрелки, позволяют контролировать отклонения (краевые значения) измеряемого давления. Таким образом, оставляя прибор без контроля на определенный промежуток времени, можно получить информацию по предельным минимальным и (или) максимальным значениям измеряемого давления.

Устройство индикации краевых значений контролируемого параметра (давления) базируется (рис.2.29а) на отслеживании предельных отклонений указательной стрелки и функционирует на автономных указателях максимума 1 и минимума 2, соответственно, закрепленных подвижно на оси 3 стекла 4. Поводок 5 с помощью ключа перевода 6 обеспечивает установку указателей максимума и минимума 1 и 2 в задаваемый коридор варьирования контролируемого параметра.

(а)

Рис. | (б) |

Указатели минимума и максимума 1 и 2, имеющие упоры для контакта с указательной стрелкой 7, сохраняют устойчивое положение при воздействии определенного внешнего вибрационного воздействия и относительно легко перемещаются с помощью поводка 5.

Ключ перевода 6 может иметь несколько исполнений: демонтируемой после установки указателей 1 и 2 (показано на рис.2.9) и предотвращающий возможность несанкционированного перемещения этих указателей и стационарный, монтируемый единой сборочной единицей в комплекте с осью 3.

Как вариант производятся идентичные конструкции с одним указателем, используемым как минимальный или максимальный индикатор отклонений.

На рис.29б показан манометр с контрольной стрелкой, смонтированной на циферблате. В результате, контрольная стрелка может быть перемещена только под воздействием указательной. При ограничении доступа к контрольной стрелке, что может быть обеспечено пломбировкой корпуса, как, например, показано на рис.29б, прибор может выполнять роль непоколебимого аргумента в спорных ситуациях.

Конструкции контрольных стрелок, предназначенных для фиксирования максимальных и (или) минимальных значений давления измеряемой среды, содержат стопорный механизм, предотвращающий их произвольное перемещение. Действие такого механизма направлено на возможность основной измерительной стрелки перемещать контрольную. Таким образом, основная измерительная стрелка при повышении давления с помощью зацепного штифта перемещает контрольную стрелку до максимального ее отклонения. При последующем снижении давления основная стрелка возвращается, оставляя контрольную на максимально достигнутом давлении. Установка (перемещение) контрольных стрелок из-за возникающих трений в осях вращения может, в зависимости от совершенства конструкции узла крепления, приводить к погрешности измерений на краевых значениях. Но это при несовершенной конструкции. Для оптимальной конструкции контрольная стрелка не должна оказывать влияние на отсчитываемые значения в пределах заявленной погрешности.

Установка (перемещение) контрольных стрелок из-за возникающих трений в осях вращения может, в зависимости от совершенства конструкции узла крепления, приводить к погрешности измерений на краевых значениях. Но это при несовершенной конструкции. Для оптимальной конструкции контрольная стрелка не должна оказывать влияние на отсчитываемые значения в пределах заявленной погрешности.

Циферблат, а точнее нанесенная на него шкала может иметь не только функцию отсчета показаний и представления производственных данных, но и дополнительные функции индикации ограничений, рекомендаций и др.

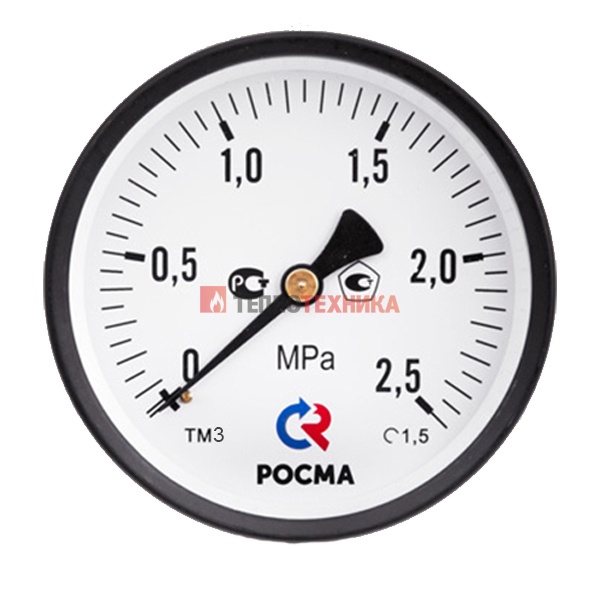

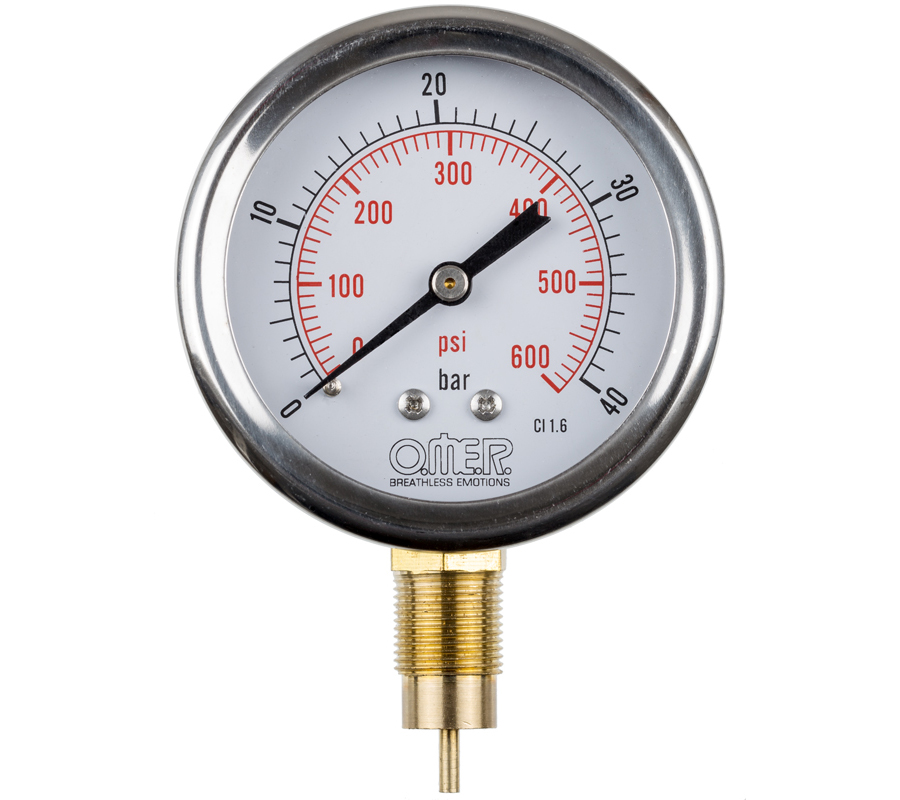

Ограничительные и разрешительные обозначения на шкале манометров могут иметь различные виды и формы. Как пример, на рис.2.30 показаны шкалы манометров с различными нанесенными отметками. Так, на рис.2.30а красным цветом обозначена зона недопустимых параметров от 0 до 6 МПа. Красной отметкой обозначено значение в 20 и 30 МПа.

а) | б) | в) |

Рис. 2.30. Вид ограничительных обозначений на шкале прибора: а – ограничение минимального значения и отметки контрольных точек; б – рабочий диапазон и контрольная точка; в – рабочий диапазон и опасная зона.

2.30. Вид ограничительных обозначений на шкале прибора: а – ограничение минимального значения и отметки контрольных точек; б – рабочий диапазон и контрольная точка; в – рабочий диапазон и опасная зона.

Разрешительный (рекомендованный) сектор на рис.2.30б отмечен зеленым цветом, а на значение 12 нанесена красная черта.

На рис. 2.30в показан прибор, у которого диапазон шкалы от 0,1 до 1,0 окрашен в зеленый цвет и, по-видимому, это рабочий (рекомендуемый или требуемый) диапазон поддержания давления и красный сектор, ограниченный значениями 1,0 и 2,5 МПа, отнесенный к опасному, недопустимому значению параметра.

Таким образом, на шкале манометра, показанного на рис.2.30в, рекомендуемый сектор работы манометра обозначен сплошным зеленым цветом и опасная зона для его работы выделена сплошным красным. Разновидностью такого распределения цветов может служить вид шкалы индикатора давления, показанного на рис.2.31.

Рис. 2.31. Вид индикатора давления.

2.31. Вид индикатора давления.

Рекомендованный диапазон параметров обозначен зеленым цветом, а опасные участки окрашены в красный цвет.

Контрольные стрелки на циферблате манометра конструктивно изготавливаются нескольких видов. Так, стрелка может подвижно монтироваться на стенках центрального отверстия циферблата и перемещаться вручную, что реализуемо при снятии обечайки или стекла (рис.2.32).

Рис.2.32. Вид манометрического прибора с установленными на циферблате ограничительными стрелками.

Известны конструкции перевода контрольной стрелки без демонтажа обечайки. Такая стрелка монтируется на центральном отверстии циферблата и имеет с его торцевой стороны зубчатый механизм ее перемещения.

Перемещение контрольной стрелки обеспечивается поворотом ключа, монтируемого на боковой образующей корпуса. Ключ может быть как постоянно установленный, так и съемный.

Стрелки на корпусе предназначены для упрощения визуального контроля предела или пределов задаваемого давления. Известны конструкции стрелок на корпусе в виде клипсы и с фиксирующим ободком. В конструкции с ободком (рис.2.33а) внешняя стрелка 1 фиксируется на корпусе ободком 2.

Известны конструкции стрелок на корпусе в виде клипсы и с фиксирующим ободком. В конструкции с ободком (рис.2.33а) внешняя стрелка 1 фиксируется на корпусе ободком 2.

| а) | | в) |

Рис.2.33.Конструкция внешней предельной стрелки на корпусе с ободком (а) и с винтовым креплением (б,в): 1 – предельная стрелка; 2 – фиксирующий ободок. | ||

Фиксирующий ободок 2 крепится с помощью дополнительного винта с гайкой, позволяющих монтировать такие устройства на корпусах с несколько различающимися диаметрами. Фиксирующий ободок может изготавливаться из упругого материала и фиксироваться на корпусах прибора, при идентичности их внешнего диаметра, без дополнительных приспособлений.

Внешние стрелки с винтовым креплением (рис.2.33б,в) устанавливаются на корпусе и фиксируются распорным винтом.

Манометры контрольные — Справочник химика 21

Манометры с контрольной стрелкой имеют дополнительную стрелку для фиксации наивысшего давления в течение того или иного промежутка времени работы манометра. Контрольная стрелка может быть возвращена в начальное положение лишь после вскрытия прибора и снятия пломбы. [c.44] Манометр для измерения давления в резервуаре должен иметь класс точности не ниже 2,5. Он устанавливается на штуцере корпуса сосуда, на трубопроводе до запорной арматуры или на пульте управления, при этом манометр должен быть защищен от воздействия тепла или холода. На водородных линиях вместо трехходового крана может быть установлен отдельный штуцер для подсоединения второго манометра. Как правило, между резервуаром и манометром должен находиться трехходовой кран, который позволяет производить замену и проверку манометра на месте его установки. Проверка показаний манометра контрольным манометром производится не реже одного раза в 6 мес на месте его установки и не реже одного раза в 12 мес — в контрольно-проверочных пунктах с заменой манометра. [c.147]

[c.147]

Проверка манометров с их опломбированием или клеймением проводится не реже одного раза в 12 мес. Не реже одного раза в 6 мес. предприятие проводит дополнительную проверку рабочих манометров контрольным, или, за отсутствием последнего, проверенным рабочим манометром. Результаты проверки записываются в журнал контрольных проверок. [c.270]

Кроме того, не реже одного раза в 6 мес. предприятием должна производиться допол нительная проверка рабочих манометров контрольным с зались]о результатов в журнал контрольных проверок. [c.99]

Манометры должны быть проверены и запломбированы местными органами Комитета стандартов, мер и измерительных приборов при Совете Министров СССР. Проверка и пломбирование манометров должны производиться не реже одного раза в год, а также каждый раз после произведенного ремонта. Кроме того, эксплуатационным персоналом должна производиться проверка рабочих манометров контрольным или, за отсутствием последнего, как исключение, проверенным рабочим манометром, в сроки, установленные администрацией предприятия, но не реже одного раза в шесть месяцев, с занесением результатов этих проверок в журнал. [c.774]

[c.774]

Весы стрелочные до 5 кгс с разновесом Манометр контрольный со шкалой до 300 кгс/см [c.432]

Не реже одного раза в шесть месяцев должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов этих проверок в журнал. [c.374]

Проверку манометров и их опломбирование производят не реже одного раза в год через шесть месяцев должна производиться дополнительная проверка рабочих манометров контрольными. [c.85]

Проверка и обслуживание манометров должны соответствовать требованиям Инструкций и Правил Комитета стандартов, мер и измерительных приборов при Совете Министров СССР. Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев кроме того, не реже одного раза в 6 месяцев предприятием должна производиться дополнительная проверка рабочих манометров контрольным, с записью результатов в журнал контрольных проверок. [c.812]

[c.812]

Испытание фреоновой системы на плотность. Для испытания системы установку наполняют сухим воздухом или азотом до дав/гения 12-10 Па. Под этим давлением систему выдерживают 6 чтобы она приняла температуру помещения, и записывают показания манометра (или наклеивают на манометр контрольную отметку) и записывают температуру в помещении. Через 18 ч давление не должно упасть. (При снижении температуры помещения на каждые 3 °С давление падает на 0,1 10 Па, что не является показателем неплотности.) [c.241]

Сопротивление выдыхательного клапана потоку воздуха проверяют на контрольном приборе УКП-4. Для проведения проверки по реометру-манометру контрольного прибора устанавливают поток воздуха 30 л/мин так же, как и на первом этапе определения плотности закрывания выдыхательного клапана. Затем в патрубок выдыхательного клапана с внутренней стороны вставляют пробку 6 [c.115]

Работоспособность насоса слюнособирательницы респиратора РВЛ-1 проверяют, не изменяя предыдущей схемы. Для этого в системе респиратора создают разрежение 600—800 Па (60—80 мм вод. ст.). Затем, наблюдая за уровнем жидкости в манометре контрольного прибора, несколько раз нажимают пальцем на диафрагму насоса слюнособирательницы. Если разрежение в системе респиратора возрастает, то насос слюнособирательницы исправен. [c.119]

Для этого в системе респиратора создают разрежение 600—800 Па (60—80 мм вод. ст.). Затем, наблюдая за уровнем жидкости в манометре контрольного прибора, несколько раз нажимают пальцем на диафрагму насоса слюнособирательницы. Если разрежение в системе респиратора возрастает, то насос слюнособирательницы исправен. [c.119]

Проверку манометров и их пломбирование производят ежегодно, а также каждый раз после проведенного ремонта. Не реже одного раза в шесть месяцев требуется дополнительная проверка манометров контрольным результаты этих проверок записывают в журнал. [c.347]

Манометры, устанавливаемые на аппаратах, должны быть проверены и запломбированы орга нами Комитета стандартов, мер и измерительных приборов при Совете Министров СССР. Проверка и пломбирование проводятся не реже одного раза в год, а также после каждого ремонта. Один раз в шесть месяцев контролер цеха КИП проверяет рабочие манометры контрольным [c.151]

Проверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 мес. Кроме того, не реже одного раза в 6 мес предприятие должно выполнить проверку рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковое с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок. [c.78]

Кроме того, не реже одного раза в 6 мес предприятие должно выполнить проверку рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковое с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок. [c.78]

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 мес. кроме того, не реже одного раза в 6 мес. предприятием должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. [c.95]

На манометрах должны быть установлены шкала диаметром не менее 150 мм и две черты — контрольная и красная, соответствующие допускаемому рабочему давлению в емкости. Манометр соединяется с емкостью вентилем либо через трехходовой краник, к которому подключается контрольный манометр в случае проверки. Проверка манометра контрольным проводится 1 раз в 3 месяца. [c.110]

[c.110]

Горелку выключают в такой последовательности поочередно частично уменьшают нодачу воздуха шибером 17 и подачу газа задвижкой 3 и, доведя давление газа до минимально допустимого, закрывают воздушный шибер. Затем закрывают рабочую задвижку 3 и убеждаются, что горение газа прекратилось. Далее закрывают краны 2, на манометры, контрольную задвижку 2 и открывают кран 15 на газопроводе безопасности. Выключают переносный запальник, закрыв кран 14. Останавливают вентилятор и закрывают задвижку 11, открывая продувочный кран 13. [c.108]

Измерение давления — Статьи — ЭйрПромВент

Классификация приборов для измерения давления.Приборы для измерения давления можно разделить на группы но следующим признакам:

- по измеряемой величине:

- по принципу действии;

- по назначению.

В зависимости от измеряемой величины приборы имеют различные названия, Приборы, предназначенные для измерения избыточного давления, называются манометрами, для

измерения вакуума — вакууметрами, а для измерения разрежения — т я г омер а м и. Приборы для измерения атмосферного давления называются барометрами.

По принципу действия приборы для измерения давления можно разделить на жидкостные, пружинные, поршневые и электрические.

Приборы для измерения атмосферного давления называются барометрами.

По принципу действия приборы для измерения давления можно разделить на жидкостные, пружинные, поршневые и электрические.

В жидкостных приборах измеряемое давление уравновешивается давлением столба жидкости, высота которого и является величиной, определяющей давление. В пружинных приборах давление уравновешивается упругими силами пружинных элементов. Величиной, определяющей давление, служит деформация пружинного элемента.

В поршневых манометрах измеряемое давление уравновешивается весом груза, действующего на поршень определенной площади.

Электрические приборы дли измерения давления используют различные электрические явления, связанные с изменением давления, например пьезоэлектричество, изменение сопротивления проводников, емкости и т.п.

ЖИДКОСТНЫЕ ПРИБОРЫ (U-образные манометры)

Жидкостные манометры являются наиболее простыми из приборов для измерения давления и в то же время обладают достаточно высокой точностью. Недостатком этих манометров является то, что ими могут быть измерены сравнительно небольшие по величине давления.

Недостатком этих манометров является то, что ими могут быть измерены сравнительно небольшие по величине давления.

Наиболее простым из жидкостных приборов является так называемый U-образиый манометр, представляющий собой стеклянную трубку, согнутую в форме буквы U. Трубка до половины высоты заполняется жидкостью и укрепляется на доске со шкалой. Если одни конец трубки соединить с пространством, в котором необходимо измерить давление, а другой оставить открытым, то в одном колене манометра жидкость опустится, а в другом поднимется. Разность уровней жидкости является величиной определяющей давление.

В то же время точность измерений U-образным манометром достаточно высока. Отсчет уровня жидкости в трубках производится по шкале, расположенной вдоль трубок и градуированной в миллиметрах. При замере высоты столба жидкости невооруженным глазом абсолютная погрешность отсчета составляет в среднем 0,5 мм. Так как в приборе нужно делать два отсчета, то наибольшая абсолютная погрешность составит 1 мм. Следовательно, при измерении давлении больше 100 мм столба жидкости относительная погрешность будет менее 1 %.

Следовательно, при измерении давлении больше 100 мм столба жидкости относительная погрешность будет менее 1 %.

U-образные манометры можно применять также для измерения разрежения и вакуума. Для этого колено манометра, и котором жидкость должна подниматься, присоединяется к пространству, где измеряется разрежение, а колено, в котором жидкость должна опускаться, оставляется открытым.

Если оба колена прибора присоединить к пространствам, где должно измеряться давление, то разность уровней жидкости будет показывать разность давлений в обоих пространствах. Такой манометр называется дифференциальным или сокращенно дифманометром.

Отсчет уровня жидкости следует производить по выпуклой части мениска: по его нижнему краю при смачивающих стекло жидкостях (вода, спирт и др.) и по верхнему краю при жидкостях, не смачивающих стекло (ртуть). Для большей точности отсчета желательно, чтобы шкала была расположена возможно ближе к трубке или нанесена на самой трубке.

Микроманометры

Измерение давлений или разрежений меньших 100 мм вод. ст. U-образным или чашечным манометром сопровождается значительной погрешностью. В этом случае применяются приборы специальных конструкций, называемые микроманометрами. Наиболее простым является микроманометр с наклонной трубкой, представляющий собой чашечный манометр, трубка которого расположена не вертикально, а под углом а к горизонту.

ст. U-образным или чашечным манометром сопровождается значительной погрешностью. В этом случае применяются приборы специальных конструкций, называемые микроманометрами. Наиболее простым является микроманометр с наклонной трубкой, представляющий собой чашечный манометр, трубка которого расположена не вертикально, а под углом а к горизонту.

Микроманометр смонтирован на треугольной металлической плите, опирающейся на три ножки, две из которых сделаны винтовыми и длину их можно изменять для установки прибора по уровню.

Наиболее простой проверкой исправности манометра является проверка нулевого положения стрелки, которая производится спуском давления до нуля. Так как вследствие упругого последействия стрелка не сразу возвращается на нулевую отметку, то это может ввести в заблуждение. Потому в пружинных манометрах нулевую отметку немного смещают вверх по шкале, сокращая мерное деление, и ставят около нулевой отметки штифт, в который упирается стрелка манометра при отсутствии давления. Манометр имеет ниппель с резьбой для присоединении его к источнику давления. Ниппель должен иметь шестигранник или квадрат для ввертывания манометра гаечным ключом.

Манометр имеет ниппель с резьбой для присоединении его к источнику давления. Ниппель должен иметь шестигранник или квадрат для ввертывания манометра гаечным ключом.

В большинстве манометров ниппель располагается в нижней части корпуса, а в некоторых случаях в задней стенке. Приборы, применяемые для измерения как избыточного давления, так и вакуума, носят название мановакуумметров. Нулевая отметка у них находится в самой верхней части шкалы, манометрическая часть шкалы расположена вправо от нуля, а вакуумметрическая — слева. Класс точности манометров и вакуумметров зависит от предела шкалы н размеров прибора. Манометры малого размера относятся к более низким классам точности. Для манометров с корпусом диаметром 150 мм класс точности установлен 2,5. Для манометров с корпусом диаметром 100 мм классы точности соответственно установлены 4 и 2,5.

Для вакуумметров и вакуумметрнческон части шкалы мановакуумметров класс точности установлен 4. Для специальных целей применяются пружинные манометры различных модификаций.

Рассмотрим некоторые из них. В ряде случаев необходимо, чтобы измеряемое давление не превышало некоторого заданного значения. Например, это необходимо на паровых котлах, паровозах и т. п. Для того чтобы иметь возможность следить за тем. не было ли давление повышено выше допустимого предела и таким образом контролировать работу обслуживающего персонала, применяются манометры с контрольной стрелкой.

В этом манометре на циферблате нанесена вторая шкала меньшего диаметра, повторяющая основную шкалу. Относительно эти шкалы перемешается контрольная стрелка, окрашенная в красный uцвет и укрепленная на циферблате при помощи втулки с плоской пру жинон, не дающей возможности контрольной стрелке перемещаться самопроизвольно. Стрелка манометра имеете нижней стороны иебо.и. шой штифт, которым она при повышении давления толкает контрольную стрелку. Если давление будет понижаться, то стрелка остается на том месте, куда ее довела стрелка манометра. Таким образом, контрольная стрелка показывает наибольшее давление, измеренное манометром за промежуток времени после предыдущего наблюдения.

Мембранные приборы

В мембранных приборах упругим элементом является либо упругая металлическая мембрана, либо мягкая мембрана с дополнительной пружиной. В зависимости от свойств мембраны приборы предназначаются для измерения различных величии давления. Наиболее распространенными мембранными приборами являются манометры с упругой мембраной, папоромеры и тягомеры с мембранной коробкой, папоромеры и тягомеры с мягкой мембраной.

Мембранные манометры имеют два существенных недостатка: возможность разрыва мембраны вследствие усталости металла при переменных давлениях и трудность регулировки. Так как прогиб мембраны очень мал и составляет 2,5—3 мм, то для поворота стрелки ни угол 270° плечо зубчатого сектора, к которому прикрепляется поводок, делается очень малым.

Мембранные приборы нашли наибольшее распространение для измерения низких давлений и разрежении — тягомеры. Выпускаются также приборы, имеющие нулевую отметку в середине шкалы, т. е. предназначенные для измерения и давления, и разрежения, называемые тягонапоромерами.

Мембранные тягомеры и напоромеры изготовляются с металлической мембранной коробкой и с мягкой мембраной.

Манометры с гармониковыми мембранами

По сравнению с упругой мембраной и мембранной коробкой значительно большую чувствительность имеет гармоникообразная мембрана, называемая иногда сильфоном. Мембрана представляет собой цилиндрическую коробку со стен ками. имеющими равномерные поперечные складки или гофры. Чувствителыюсть гармониковой мембраны зависит от толщины ее стены и от количества и размеров гофр на стенках. Манометры с гармониковой мембраной монтируются в стандартном круглом корпусе диаметром 305 мм.

Контрольные и образцовые манометры

Для поверки рабочих манометров и вакуумметров применяются контрольные и образцовые манометры н вакуумметры.

Контрольные приборы представляют собой манометры с двумя трубчатыми одновитковыми пружинами, двумя передаточными механизмами и двумя стрелками. Обе трубчатые пружины соединены с одним ниппелем и,следовательно, находятся под одинаковым давлением, т. е. манометр является сдвоенным. Это сделано для возможности контроля исправности манометра. У исправного манометра показания на обеих шкалах должны быть одинаковыми, если при измерении наблюдается расхождение в показаниях, то это указывает, что манометр требует ремонта и применять его для поверки нельзя.

е. манометр является сдвоенным. Это сделано для возможности контроля исправности манометра. У исправного манометра показания на обеих шкалах должны быть одинаковыми, если при измерении наблюдается расхождение в показаниях, то это указывает, что манометр требует ремонта и применять его для поверки нельзя.

Кольцевые тяго-напоромеры

Кольцевые тяго-напоромеры являются жидкостными приборами, пригодными для измерения давления или разрежении небольшой величины. Конструктивно они значительно отличаются от других жидкостных приборов. Чувствительным элементом прибора является полос кольцо, имеющее перегородку, разделяющую внутреннюю полость кольни на две части. Нижняя часть кольца заполняется запорной жидкостью, в качестве которой применяется вода, масло или ртуть. В случае заполнения ртутью кольцо изготовляется из стальной цельнотянутой трубы, а при заполнении маслом или водой спаивается из листового металла в виде кольцеобразного барабана.

Предельная величина давления или разрежения, которая может быть измерена кольцевым прибором, равна размеру внутреннего диаметра кольца. Изменение пределов измерения производится изменением веса груза.

Достоинствами кольцевых тяго-напороморов являются простота устройства и надежность действия, а также значительная величина устанавливающего момента.

Изменение пределов измерения производится изменением веса груза.

Достоинствами кольцевых тяго-напороморов являются простота устройства и надежность действия, а также значительная величина устанавливающего момента.

Электрические манометры

В ряде случаев измерение давления невозможно осуществить описанными выше жидкостными или пружинными приборами. например при измерении быстроизменяющихся или очень высоких давлений. В этих случаях применяются различные приборы, основанные на изменении электрических свойств чувствительного элемента при воздействии давления. К такому типу приборов относятся пьезоэлектрические манометры.

Пьезоэлектрический эффект заключается в следующем. Если вырезать из кристалла кварца, турмалина или сегнетовой соли прямоугольную пластинку и подвергнуть ее сжатию в направлении, перпендикулярном к оптической оси кристалла, то на металлических обкладках, приложенных к пластинке, возникает электрический заряд.

Достоинством пьезоэлектрического чувствительного элемента является его безынерционность и возможность измерении быстро-изменяющихся давлений, поэтому пьезоэлектрические манометры находят применение при исследовании процессов, происходящих и двигателях внутреннего сгорания, при исследовании взрывных процессов и т. п.

п.

Емкостные манометры

Принцип действия емкостного манометра основан на изменении емкости плоского конденсатора при уменьшении расстояния между его пластинами. В таком манометре одной пластиной обычно является корпус прибора, а другая прикреплена к мембране, прогибающейся под действием давления. Емкостный манометр включается в электрн ческую схему, которая дает возможность тем или другим способом измерять изменение едкости конденсатора.

Для получения достаточной величины емкости расстояние между пластинами конденсатора должно быть сравнительно малым, а поэтому прогиб мембраны должен быть также небольшим.

Емкостные манометры малоинерционны и поэтому применяются для измерения быстроизменяющпхея давлении. Более широкое применение нашли емкостные манометры в виде так называемых месс-доз-приборов для измерения давлений в деталях механизмов.

Индуктивные манометры

Кроме описанных выше электрических манометров, для измерений быстро изменяющихся давлений применяются также индуктивные манометры, основанные на изменении магнитного потока в катушках. Мембрана, воспринимающая изменения давления, изготовляется из пермаллоя и является частью магнитопровода. Изменение положения мембраны вызывает изменение магнитного потока, что в свою очередь изменяет индуктивное сопротивление обмотки, намотанной на магнитоироводе.

Мембрана, воспринимающая изменения давления, изготовляется из пермаллоя и является частью магнитопровода. Изменение положения мембраны вызывает изменение магнитного потока, что в свою очередь изменяет индуктивное сопротивление обмотки, намотанной на магнитоироводе.

В других конструкциях к мембране прикрепляется сердечник, перемещающийся в катушке и изменяющий ее индуктивное сопротивление. Чувствительность индуктивных манометров увеличивается, если катушки питаются током повышенной частоты.

Электрические вакуумметры с термосопротивлением

Измерение вакуума можно производить различными электрическими приборами. Одним из таких приборов является вакуумметр с термосопротивлением, позволяющий измерять абсолютное давление.

Принцип действия этого прибора основан на зависимости теплопроводности сильно разреженных газов от величины разрежения. В сильно разреженных газах величина средней длины свободного пробега молекул значительно увеличивается по сравнению с газом при атмосферном давлении, поэтому передача тепла зависит от количества

молекул, участвующих в этом процессе, а следовательно, от степени разрежения газа, т. е. от вакуума.

Изменение теплопроводности газа вызывает изменение температуры нагретой проволоки; ее измерение может быть произведено либо термопарой, либо термометром сопротивления.Чувствительным элементом в этом приборе является так называемый ионизационный преобразователь или манометрическая лампа, представляющая собой трехэлектродную электронную лампу, баллон которой соединяется с пространством, где измеряется вакуум. Электроны, эмитируемые накаленным катодом, вызывают ионизацию газа в колбе, вследствие чего появляется ионный ток в цени сетки. Величина этого тока зависит от степени ионизации газа, следовательно, от вакуума в лампе. В некоторых случаях положительный потенциал подают на сетку, а отрицательный — на анод. Измерительный прибор, показывающий силу ионного тока, при этом включают в анодную цепь. Такая схема дает несколько большую чувствительность.

е. от вакуума.

Изменение теплопроводности газа вызывает изменение температуры нагретой проволоки; ее измерение может быть произведено либо термопарой, либо термометром сопротивления.Чувствительным элементом в этом приборе является так называемый ионизационный преобразователь или манометрическая лампа, представляющая собой трехэлектродную электронную лампу, баллон которой соединяется с пространством, где измеряется вакуум. Электроны, эмитируемые накаленным катодом, вызывают ионизацию газа в колбе, вследствие чего появляется ионный ток в цени сетки. Величина этого тока зависит от степени ионизации газа, следовательно, от вакуума в лампе. В некоторых случаях положительный потенциал подают на сетку, а отрицательный — на анод. Измерительный прибор, показывающий силу ионного тока, при этом включают в анодную цепь. Такая схема дает несколько большую чувствительность.

Отношение ионного и электронного токов измеряется ламповой схемой с измерительным прибором в анодной цепи.

Измерение вакуума может производиться также с помощью радиоактивного излучения. Принцип действия радиоактивного вакуумметра основан на том, что в камере, соединенной с измеряемым пространством, ионный ток, появляющийся вследствие ионизации газа ос-излучением радиоактивного изотопа, зависит от плотности газа, т. е. от его абсолютного давления.

Принцип действия радиоактивного вакуумметра основан на том, что в камере, соединенной с измеряемым пространством, ионный ток, появляющийся вследствие ионизации газа ос-излучением радиоактивного изотопа, зависит от плотности газа, т. е. от его абсолютного давления.

Как выбрать манометр. Какие бывают типы манометров. Как установить, эксплуатировать манометр

В этой статье представлена информация о манометрах, чем руководствоваться при выборе, особенности их эксплуатации и прочее. Наряду с манометрами эта информация применима к вакуумметрам и мановакуумметрам. По тексту упоминаются только манометры, поскольку рекомендации по выбору и пр. для этих приборов одинаковы.

Манометр, вакуумметр и мановакуумметр – назначение приборов.

Манометр – прибор, с помощью которого производят измерение избыточного и вакуумметрического давления сред в разных агрегатных состояниях. Измерение производится за счет деформации трубчатой пружины (трубка Бурдона), которая находится внутри корпуса.

Вакуумметр — прибор, с помощью которого производят измерение разряжения рабочей среды. Давление позволяет контролировать чувствительный элемент прибора — трубчатая пружина. Стандарты шкалы вакуумметра от — 1..0 атм. Шкала всегда отрицательная, т. к. вакуумметры измеряют разряжение. Производится измерение давления ниже атмосферного.

Мановакуумметр — это прибор, с помощью которого производят измерение избыточного давления и разряжения рабочей среды. Механизм, позволяющий производить измерение — деформация трубчатой пружины. Мановакуумметры перекрывают область вакуума и избыточного давления.

Отличие приборов:

Манометр измеряет только положительное давление, вакуумметр измеряет только отрицательное давление, мановакуумметр – как отрицательное, так и положительное.

Благодаря простоте конструкции и невысокой стоимости в промышленности и сфере жилищно-коммунального хозяйства наиболее распространены манометры с трубкой Бурдона.

Виды манометров

В зависимости от специализации предприятия возникает потребность в измерении различных сред. Для этой цели разработаны манометры разного назначения.

Технические манометры – наиболее распространены для измерения избыточного давления

сред (воды, воздуха, газа). Широко применяются на промышленных предприятиях и в сере ЖКХ. Технический манометр подходит, если прибор не планируется применять в специфических условиях.

Виброустойчивые — манометры данного вида применяют в условиях повышенной вибрации. Устройство позволяет компенсировать вибрационную среду за счет особой конструкции. Широко применяют на насосных станциях, компрессорных установках, автотранспорте, судах и ж/д транспорте.

Коррозионностойкие манометры – приборы для измерения контроля давления в условиях агрессивных сред. Детали манометра изготовлены из нержавеющей стали, устойчивой к воздействию сред.

Манометры точных измерений или образцовые манометры — обладают более высоким классом точности (0,15;0,25;0,4; 0,6). Применяют в качестве эталона при поверке и калибровке приборов для измерения давления, а также с их помощью измеряют давление технологических линий, для которых нужна повышенная точность измерения.

Манометры аммиачные — применяют для измерения вакууметрического давления в агрессивных средах, в том числе для аммиака. Применяют для систем хладоснабжения. Данный тип манометров изготовлен на основе коррозионностойких, только с измененным циферблатом.

Манометры электроконтактные — это приборы с электроконтактной группой. Предназначенные для коммутации контактов в системах автоматизации. Прибор осуществляет управление электрическими цепями от устройства, которое подает сигнал, путем замыкания и размыкания электрических цепей при достижении определенного предела давления.

Железнодорожные манометры — данный вид манометров предназначен для измерения и контроля давления, в системах (тормозных и пр.) и установках подвижного ж/д состава, метрополитена и трамваев и для измерения давления в холодильных машинах в вагонах-рефрижераторах.

Что нужно учесть при выборе манометра?

Параметры, которые важно учитывать при покупке прибора. Эта информация необходима в том случае если у Вас нет точной марки прибора, или нужная Вам модель не доступна, и необходимо правильно подобрать аналог.

Параметр диапазона измерения.

Это наиболее важный параметр.

Стандартный ряд диапазонов давления манометров:

0-1, 0-1.6, 0-2.5, 0-4, 0-6, 0-10, 0-16, 0-25, 0-40, 0-60, 0-100, 0-160, 0-250, 0-400, 0-600, 0-1000 кгс/см2

1кгс/мс2=0,980665 бар=0,0980665 МПа=98,0665 кПа.

Стандартный ряд диапазонов давления мановакуумметров:

-1..+0.6, -1..+1.5, -1..+3, -1..+5, -1..+9, -1..+15, -1..+24 кгс/см2=бар=атм=0. 1Мпа=100кПа

1Мпа=100кПа

Стандартный ряд диапазонов давления вакуумметров:

-1..0 кгс/см2=бар=атм=0.1Мпа=100кПа.

Если Вы сомневаетесь, с какой шкалой прибор нужен для Ваших целей, при выборе диапазона главный фактор – попадание рабочего давления в диапазон от 1/3 до 2/3 шкалы измерения.

Выбирая диапазон шкалы, нужно знать, что рабочее давление должно попадать в диапазон от 1/3 до 2/3 шкалы измерения.

Чтобы обеспечить стабильную работу, следует покупать прибор со шкалой 0-10 атм, т.к давление 5.5атм попадает в диапазон от 1/3 до 2/3 шкалы 3.3 атм и 6.6 атм соответственно.

При условии, что давление менее 1/3 шкалы, значительно возрастает погрешность измерения давления. При условии, когда измеряемое давление более 2/3 шкалы, прибор работает в перегруженном режиме, что влечет за собой сокращение срока службы манометра.

Параметр класса точности

Показывает допустимый процент погрешности результатов измерения прибора от шкалы измерения.

Существует стандартный ряд классов точности для манометров: 4, 2.5, 1.5, 1, 0.6, 0.4, 0.25, 0.15.

Можно рассчитать погрешность манометра самостоятельно. Например, если Ваш прибор на 10 атм и имеет класс точности 1.5, допустимая погрешность — 1.5% от шкалы измерения (0.15 атм). В случае, если погрешность Вашего манометра превышает это значение, прибор подлежит замене. Без специального оборудования установить, что прибор неисправен, невозможно. Установить несоответствие класса точности может только специализированная организация, которая имеет поверочную установку с манометром высокого класса точности, являющимся эталоном. Проблемный манометр и эталонный прибор подсоединяются к линии с давлением, после чего сравнивают показатели.

Параметр диаметра манометра

Этот параметр важен для приборов, имеющих круглый корпус.

Стандартные диаметры: 40, 50, 63, 80, 100, 150, 160, 250 мм.

Расположение штуцера.

Возможны два варианта.

Радиальное расположение — присоединительный штуцер выходит из манометра снизу.

Торцевое — штуцер расположен сзади, с тыльной части прибора.

Присоединительная резьба

Для манометров наиболее характерны метрическая и трубная виды резьбы.

Существует стандартный ряд видов резьбы: М10х1, М12х1.5, М20х1.5, G1/8,G1/4, G1/2.

Для приборов импортного производителя характерна трубная резьба. Для отечественных манометров – метрическая.

Межповерочный интервал.

Срок, по истечению которого нужно производить поверку манометра называют межповерочным интервалом. Новые приборы имеют первичную заводскую поверку. Об этом свидетельствует клеймо поверителя, расположенное на циферблате или на крпусе манометра, и отметка в паспорте. Первичная поверка бывает на 1 или 2 года. Для манометров, которые используются в личных целях, поверка не критична, поэтому можно выбирать любой манометр. Для ведомственных объектов – заводов, топочных, тепловых пунктов и пр. по истечению срока первичной поверки, манометр подлежит переповерке в центре стандартизации и метрологии, или в специализированных организациях, имеющих лицензию на поверку, и соответствующее оборудование. Следует знать, что переповерка как правило, стоит дороже, чем покупка нового прибора, или равна ей. Кроме того, к сумме добавляется оплата за сдачу прибора. Если манометр не проходит повторную поверку, придется также заплатить за ремонт и за последующую поверку.

Следует знать, что переповерка как правило, стоит дороже, чем покупка нового прибора, или равна ей. Кроме того, к сумме добавляется оплата за сдачу прибора. Если манометр не проходит повторную поверку, придется также заплатить за ремонт и за последующую поверку.

Исходя из вышесказанного, рекомендуется:

- Приобретать манометр, у которого первичная поверка на 2 года.

- Прежде, чем отдать прибор на переповерку, посчитайте все расходы, и оцените, выгодное ли это мероприятие. В расчет входит стоимость переповерки, и оплата ремонта в случае необходимости. Например, если система подвергалась гидравлическим ударам от пульсации среды, то по истечению 2 лет службы, как правило, 50% манометров не проходят переповерку.

Условия эксплуатации манометров.

Если эксплуатация прибора предполагает особые воздействия на манометр, такие как: работа с вязкими веществами, воздействие агрессивных сред, работа в условиях высокой вибрации, в условиях высоких (более +100С) и низких (менее -40С) температур, нужно использовать специализированный прибор, предназначенный для работы в соответствующих условиях.

Перевод единиц давления манометров.

Зачастую существует необходимость измерять давление в нестандартных единицах. При покупке небольшого количества манометров заводы не будут перестраивать шкалу под необходимые Вам единицы измерения. В этом случае полезно знать, как перевести единицы измерения самому.

1кгс/см2=10.000кгс/м2=1бар=1атм=0.1Мпа=100кПа=100.000Па=10.000мм.вод.ст.=750мм. рт. ст.= 1000мБар

Что нужно знать для установки манометров?

Чтобы произвести установку манометра необходимо использовать дополнительное оборудование. Для установки на трубу применяют трехходовые краны и игольчатые вентили. С целью защиты приборов применяют демпферные блоки, мембранные разделители, а также петлевые отборные устройства.

Трехходовой кран под манометр.

С помощью трехходового шарового или пробкового крана производят подключение прибора к оборудованию, в частности к трубопроводу. Можно также устанавливать двухходовой кран, в котором предусмотрен ручной сброс давления, при отключении прибора. Не стоит использовать стандартные шаровые краны, поскольку после его закрытия, механизм прибора продолжает оставаться в течение какого-то времени под давлением среды, в результате чего он может преждевременно выйти из строя. При давлении до 25 кгс/см2 это наиболее распространенный вид соединения. Если давление высокое – нужно использовать игольчатые вентили. Нужно учитывать, приобретая кран, соответствие резьбы манометра и резьбы крана.

Не стоит использовать стандартные шаровые краны, поскольку после его закрытия, механизм прибора продолжает оставаться в течение какого-то времени под давлением среды, в результате чего он может преждевременно выйти из строя. При давлении до 25 кгс/см2 это наиболее распространенный вид соединения. Если давление высокое – нужно использовать игольчатые вентили. Нужно учитывать, приобретая кран, соответствие резьбы манометра и резьбы крана.

Демпферный блок.

Демпферный блок необходим, чтобы гасить пульсацию измеряемой среды. Его устанавливают перед манометром. Резкое и частое изменение давления измеряемой среды создает пульсацию, которую необходимо гасить, чтобы измерить давление среды.

Пульсацию в трубопроводе создают насосы, в которых не предусмотрено устройство плавного спуска, а также установка большого количества шаровых кранов и дисковых затворов, открытие которых создает гидравлические удары.

Разделители сред мембранные.

Мембранные разделители сред – защитное устройство, назначение которого предохранять механизм прибора от попадания в измеряемую среду агрессивных, абразивных и кристаллизующихся сред. Выбирая это дополнительное устройство, нужно, чтобы резьба манометра и мембранного разделителя совпадала.

Выбирая это дополнительное устройство, нужно, чтобы резьба манометра и мембранного разделителя совпадала.

Блок клапанный игольчатый.

С его помощью подключают к технологическому оборудованию датчики избыточного, абсолютного давления, давления-разрежения, манометров. Этот блок дает возможность производить дренаж импульсной линии, а также сбрасывать давление перед демонтажем прибора. Используя клапанный игольчатый блок, можно подключать метрологическое оборудование для контроля, не производя отключение датчика от измеряемой среды.

Правила, которым нужно следовать при установке манометров:

- Производить подключение манометра к системе необходимо при отсутствии давления в трубопроводе.

- При установлении прибора, циферблат должен быть ориентирован вертикально.

- Вращение прибора нужно осуществлять за штуцер с использованием гаечного ключа.

- Недопустимо применять усилие к корпусу прибора.

Особенности эксплуатации манометров.

Во время использования прибора, для того чтобы не сокращался срок службы манометра, следует соблюдать правила эксплуатации. Это соблюдение температурного режима, допустимого давления, вибрационных нагрузок, не использование работы с агрессивными, вязкими и кристаллизующимися средами для приборов не предназначенных для этого. Одно из наиболее важных требований — обеспечение плавной подачи давления на прибор

В случае, если прибор подобран соответственно условиям работы и не нарушаются правила его эксплуатации, проблем в его функционировании, как правило, не возникает.

Работа манометра не допускается в случае:

- Во время подачи давления стрелка на приборе не двигается или движется скачками.

- Есть повреждение стекла прибора.

- После прекращения воздействия давления среды стрелка не возвращается к нулевой отметке.

- Превышается допустимое значение погрешности при измерении.

Каким образом проводится поверка манометров.

Существует два вида поверки прибора.

Первичная – поверка, проводимая заводом изготовителем перед тем, как прибор пускают в продажу. Об этом свидетельствует клеймо на стекле или на корпусе прибора и соответствующая отметка в паспорте манометра. Первичную поверку признают контролирующие организации и прибор разрешено эксплуатировать до окончания срока поверки, указанного в паспорте (1-2 года).

Переповерка прибора. После окончания срока первичной поверки, необходима переповерка манометра. Прибор, подлежащий переповерке должен быть исправен. Иначе он не пройдет переповерку и деньги, затраченные на эту процедуру, будут потрачены впустую.

Перепроветка прибора производится специализированными организациями, имеющими соответствующее оборудование и лицензию, а также городскими центрами стандартизации и метрологии.

Компания УАМ является производителем манометров следующих видов: технические, аммиачные, электроконтактные, виброустойчивые, для агрессивных сред, точных измерений, железнодорожные, которые являются аналогами приборов, выпускаемых ведущими производителями. Аналоги нашей компании не уступают в качестве ведущим производителям высокоточных приборов данного направления товаров.

Аналоги нашей компании не уступают в качестве ведущим производителям высокоточных приборов данного направления товаров.

Вы можете ознакомиться с технической характеристикой приборов и сравнить показатели разных видов манометров в сводной таблице приборов.

Манометры с трубчатой одновитковой пружиной

Рабочие манометры. Эти приборы наиболее распространены. Главной частью манометра является трубка (пружина), согнутая по дуге на угол от 180 до 270°. Один конец трубки закрыт, а другой соединен с основанием. Для замера давления ниппель основания сообщается со средой, в которой измеряют давление. К приливу того же основания прикреплен корпус прибора, а к стойке – его механизм. При помощи поводка (тяги) закрытый конец трубки соединен с зубчатым сектором. Сектор сцеплен с шестерней (трибкой), укрепленной на оси, несущей стрелку манометра. Стрелка перемещается по шкале циферблата, закрытого стеклом.

Если присоединить манометр к среде, находящейся под избыточным давлением, то под влиянием давления овальное сечение трубки стремится превратиться в круглое, что заставляет трубку разгибаться. Вследствие этого поводок приводит в движение зубчатый сектор, поворачивающий сцепленную с ним шестерню, а с ней и стрелку прибора. Механизм регулируется путем изменения длины поводка и изменения длины плеча сектора. Для устранения мертвых ходов (люфтов) механизма в приборе установлена спиральная пружина, постоянно прижимающая шестерню к одной стороне зубчатого сектора.

Вследствие этого поводок приводит в движение зубчатый сектор, поворачивающий сцепленную с ним шестерню, а с ней и стрелку прибора. Механизм регулируется путем изменения длины поводка и изменения длины плеча сектора. Для устранения мертвых ходов (люфтов) механизма в приборе установлена спиральная пружина, постоянно прижимающая шестерню к одной стороне зубчатого сектора.

Для измерения давления до 200 кгс/см2 манометры снабжают трубчатой пружиной, изготовленной из латуни. Более высокое давление измеряют манометром со стальной пружиной. Основная допустимая погрешность рабочих манометров от ±1 до ±2,5% максимального значения шкалы.

Контрольные манометры.

Служат для поверки рабочих манометров на местах их установки (в процессе работы). Если показания стрелок в контрольном манометре не совпадают, то это говорит о неисправности прибора.

Манометры с контрольной стрелкой. Это рабочие манометры, снабженные второй стрелкой, фиксирующей наибольшее давление, измеренное манометром за какой-либо промежуток времени. Эта стрелка укреплена на циферблате при помощи втулки и может перемещаться с небольшим трением, удерживающим ее в заданном положении. Она окрашена в красный цвет и для нее на циферблате нанесена своя шкала с теми же обозначениями, что и на основной шкале. Контрольную стрелку устанавливают на делении шкалы, показывающем допускаемое контролируемое давление. При повышении давления сверх допускаемого стрелка манометра укрепленным под ней штифтом будет толкать контрольную стрелку. При понижении давления и обратном ходе стрелки прибора контрольная стрелка остается на месте и показывает наибольшее давление, которое было замерено манометром.

Эта стрелка укреплена на циферблате при помощи втулки и может перемещаться с небольшим трением, удерживающим ее в заданном положении. Она окрашена в красный цвет и для нее на циферблате нанесена своя шкала с теми же обозначениями, что и на основной шкале. Контрольную стрелку устанавливают на делении шкалы, показывающем допускаемое контролируемое давление. При повышении давления сверх допускаемого стрелка манометра укрепленным под ней штифтом будет толкать контрольную стрелку. При понижении давления и обратном ходе стрелки прибора контрольная стрелка остается на месте и показывает наибольшее давление, которое было замерено манометром.

Контактные манометры.

Основная допустимая погрешность такого манометра ±2,5% верхнего предела шкалы, а разрывная мощность контактов – 10 е-а при напряжении до 220 в.

Манометры специального назначения.

Предназначены для измерения давления различных газов (кислорода, ацетилена и др.), поэтому их часто называют газовыми. Для различных газов созданы специальные манометры, на циферблате которых указано название газа. Эти манометры окрашены в различные цвета: для водорода – в темно-зеленый, для ацетилена – в белый, для других горючих газов – в красный, для хлора и фосгена – в серовато-зеленый, для кислорода – в голубой, для других негорючих газов – в черный, для аммика – в желтый. Погрешности измерения и пределы измерения те же, что и для обычных манометров.

Эти манометры окрашены в различные цвета: для водорода – в темно-зеленый, для ацетилена – в белый, для других горючих газов – в красный, для хлора и фосгена – в серовато-зеленый, для кислорода – в голубой, для других негорючих газов – в черный, для аммика – в желтый. Погрешности измерения и пределы измерения те же, что и для обычных манометров.

Образцовые манометры.

Вакуумметры.

Мановакуумметры.

Эти приборы измеряют как вакуум, так и избыточное давление. Левая от нуля часть шкалы мановакуумметра имеет деления до 760 мм рт. ст., а правая показывает избыточное давление. Под влиянием разрежения стрелка прибора перемещается влево от нуля, а при возрастании давления – вправо.

Указаны диаметры корпусов и пределы измерения .манометров по ГОСТ 6521 «Манометры и вакуумметры пружинные образцовые».

Приборы с пластинчатой мембраной. Их применяют для измерения давления (напора), разрежения (тяги), а также перепада давления. Манометры, вакуумметры и мановакуумметры с пластинчатой мембраной можно применять для измерения давления агрессивной среды, разрушающе действующей на различные металлы. Для таких измерений приборы имеют защитную мембрану, изготовленную из материала, противостоящего разрушающему действию среды. Мембранные приборы используют также для измерения давления вязких веществ – масел, мазута и др.

Для таких измерений приборы имеют защитную мембрану, изготовленную из материала, противостоящего разрушающему действию среды. Мембранные приборы используют также для измерения давления вязких веществ – масел, мазута и др.

Приборы с гармониковой мембраной (сильфонные). Показан манометр МС-270, у которого в качестве упругого воспринимающего элемента применена гармониковая мембрана (сильфон). Эта мембрана представляет собой тонкостенную гофрированную трубку, укрепленную на неподвижном основании. Измеряемое давление среды подается через трубку внутрь закрытой камеры. Внутренняя же полость сильфона, связана с атмосферой. При повышении давления снаружи он сжимается. Перемещение дна сильфона через шток, систему рычагов передается стрелке, показывающей изменение давления на шкале. Основная допустимая погрешность манометров МС не превышает ±1,5% максимального значения шкалы.

Контрольный манометр — Большая Энциклопедия Нефти и Газа, статья, страница 4

Контрольный манометр

Cтраница 4

Контрольные манометры МКД являются переносными и служат для периодических, более точных замеров давлений, а также для проверки технических манометров непосредственно на месте их установки. Эти манометры имеют две независимые измерительные системы со своими стрелками, идентичные показания которых служат контролем исправности манометра.

[46]

Эти манометры имеют две независимые измерительные системы со своими стрелками, идентичные показания которых служат контролем исправности манометра.

[46]

Контрольные манометры типа МКД являются переносными приборами, служащими для периодических, более точных измерений давления, а также для поверки технических манометров на месте их установки. С целью повышения надежности показаний пружины контрольных манометров изготовляются из материалов высокого качества. Эти манометры выпускаются с двумя независимыми измерительными системами, расположенными в одном корпусе. Прибор имеет две одновитковые трубчатые пружины, впаянные в общий держатель и присоединные к одному штуцеру, два секторных передаточных механизма, две стрелки и две дуговые шкалы. При исправном состоянии такого манометра показания обеих его пружин ( стрелок) должны совпадать ( с учетом величины основной погрешности каждой системы), в противном случае манометр непригоден для измерений. [47]

[47]

Контрольные манометры типа МКД являются переносными и служат для периодических более точных замеров давлений, а также для поверки технических манометров непосредственно на месте их установки. Они имеют две независимые измерительные системы со своими стрелками, совпадение или несовпадение показаний которых служит контролем исправности контрольного манометра. [49]

Контрольные манометры низкого давления типа МКД-1 выпускаются на верхние пределы показаний от 0 6 до 60 кГ / смг. Манометры снабжаются переходной муфтой с фланцем и струбцинкой для крепления прибора к фланцу трехходового крана. [50]

Если контрольный манометр не установлен, то происходит продувка сифонной трубки. Стрелка начинает немного дрожать, показывая пониженное давление. [52]

Присоединив контрольный манометр, трехходовой кран ставят в проверочно-испытательное положение, и если прокладки не пропускают, медленно открывают вентиль контрольного манометра, который до этого должен находиться в закрытом состоянии. После этого сличают показания рабочего манометра с контрольным.

[53]

После этого сличают показания рабочего манометра с контрольным.

[53]

Вместо контрольного манометра для проверки может использоваться. [55]

У контрольного манометра минусовая трубка также сообщается с атмосферой, а плюсовая подсоединена к линии подачи сжатого воздуха параллельно плюсовой камере дифманометра. [56]

Вместо контрольного манометра для проверки может использоваться проверенный рабочий, имеющий одинаковые с проверяемым манометром шкалу и класс точности. [57]

Шкалы контрольных манометров отградуированы не в единицах давления, а в относительных числах; вся, шкала делится не менее чем на 40 равных делений; свидетельство, выдаваемое метрологическим учреждением при опломбировании, включает таблицу этих делений в единицах давления. [58]

[58]

Присоединение контрольного манометра к фланцу трехходового кра а рабочего манометра производится следующим образом. [59]

Для контрольных манометров верхний предел измерений назначается не более трети предела пропорциональности. В образцовых же манометрах остаточные деформации и упругое последействие совершенно не должны быть заметны. Имеется также в виду, что во время поверок давление в образцовых манометрах доводят непосредственно до верхнего предела. Поэтому для них верхний предел измерения ограничивают четвертой частью предела пропорциональности применяемых в них трубчатых пружин. [60]

Страницы: 1 2 3 4 5

Проверка манометров: периодичность, методика, основные правила и требования

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т.п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

-

Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Как и зачем поверять

Поверка показаний манометров состоит из внешнего осмотра (наличие трещин стекла, сколов и вмятин на корпусе и т. п.) и сравнения показаний прибора с эталонными.

п.) и сравнения показаний прибора с эталонными.

Если прибор используется в одной из сфер, попадающих под ГРОЕИ – государственное регулирование в области единства измерений, то регулярное проведение поверки манометра обязательно.

Что касается частных домов и в других сфер, не входящих в список ГРОЕИ, то поверка манометров здесь производится по инициативе владельцев или руководителей, чтобы убедиться, что прибор в порядке.

Раз в год или раз в пять лет?

Периодичность поверки манометров указана в их техническом паспорте. Она зависит от конструкции и от модели прибора. Обычно сроки поверки манометров составляют 1 раз в год для старых моделей и 1 раз в 2-5 лет — для моделей, разработанных после 2000 года. Это связано с тем, что новые приборы более технологичны.

Периодичность поверки манометров устанавливается производителем и должна строго соблюдаться, если организация попадает под ГРОЕИ. Срок проведения поверки может быть меньше, если сферы применения манометров попадают под различные нормативные документы по безопасности или внутренние регламенты предприятия.

Порядок процедуры

Если по итогу поверки манометров необходимо Свидетельство о поверке, протокол поверки прибора, проводить ее может только аттестованный специалист. Организация, оказывающая услуги, должна быть внесена в Росреестр.

Поверка манометров проводится в лаборатории при соблюдении нормальных условий окружающей среды при помощи аттестованного метрологического оборудования с соблюдением требований Методики поверки.

Порядок проведения поверки манометра:

- Внешний вид.

- Опробование: Поверяемый манометр устанавливается на оборудование подаётся максимальное давление, манометр выдерживается на максимальном давлении, затем давление плавно снижают до 0.

- Контроль показаний: Проводится сравнение показаний эталона и поверяемого манометра.

- По проведенным процедурам делается вывод о пригодности или непригодности применения

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры и реле давления

Манометры и реле относятся к наиболее часто используемым приборам на заводе. Но из-за их большого количества внимание к техническому обслуживанию и надежности может быть снижено. Как следствие, на старых предприятиях нередко выходят из строя многие датчики и переключатели. Это прискорбно, потому что, если установка работает с отказавшим реле давления, безопасность установки может быть поставлена под угрозу. И наоборот, если установка может безопасно работать, когда датчик неисправен, это показывает, что датчик вообще не нужен.Следовательно, одна из целей правильного проектирования КИПиА — установить меньше, но более полезных и надежных манометров и переключателей.

И наоборот, если установка может безопасно работать, когда датчик неисправен, это показывает, что датчик вообще не нужен.Следовательно, одна из целей правильного проектирования КИПиА — установить меньше, но более полезных и надежных манометров и переключателей.

Один из способов уменьшить количество манометров на заводе — прекратить их установку по привычке (например, разместить манометр на выходе каждого насоса). Вместо этого рассмотрите необходимость каждого устройства индивидуально. Во время обзора следует спросить: «Что я буду делать с показаниями этого датчика?» и устанавливайте только в том случае, если есть логичный ответ на вопрос.Если манометр показывает только то, что насос работает, в нем нет необходимости, так как это можно слышать и видеть. Если манометр показывает давление (или падение давления) в процессе, эта информация ценна только в том случае, если с этим можно что-то сделать (например, очистить фильтр), иначе она бесполезна. Если подходить к спецификации манометров с таким мышлением, количество используемых манометров будет уменьшено. Если на заводе используется меньше датчиков лучшего качества, надежность возрастет.

Если на заводе используется меньше датчиков лучшего качества, надежность возрастет.

Подробнее о манометрах

Конструкция манометра

Две распространенные причины выхода из строя манометра (и переключателя) — это вибрация трубы и конденсация воды, которая в холодном климате может замерзнуть и повредить корпус манометра.Тонкие звенья, шарниры и шестерни традиционного калибра чувствительны как к конденсации, так и к вибрации. Срок службы заполненного манометра больше не только потому, что в нем меньше движущихся частей, но и потому, что его корпус заполнен вязким маслом. Такая заливка маслом полезна не только потому, что она гасит вибрацию стрелки, но и потому, что не оставляет места для проникновения влажного окружающего воздуха. В результате вода не может конденсироваться и накапливаться. Доступные функции манометров включают шкалы с подсветкой и цифровые показания для лучшей видимости, температурную компенсацию для корректировки колебаний температуры окружающей среды, дифференциальные манометры для дифференциального давления и двойные манометры для двойной индикации давления на одной шкале. Манометры классифицируются в зависимости от их точности от класса 4A (допустимая погрешность 0,1% диапазона) до класса D (погрешность 5%).

Манометры классифицируются в зависимости от их точности от класса 4A (допустимая погрешность 0,1% диапазона) до класса D (погрешность 5%).

Защитные аксессуары Наиболее очевидным аксессуаром для манометра является запорный клапан между ним и технологическим процессом, который позволяет блокировать его при снятии или выполнении технического обслуживания. Второй клапан часто добавляют по одной из двух причин: для слива конденсата в среде пара (например, пара) или, для приложений с более высокой точностью, для обеспечения возможности калибровки по внешнему источнику давления.

Другие аксессуары включают змеевики или сифоны, которые при работе с паром защищают манометр от температурных повреждений, а также демпферы или демпферы пульсаций, которые могут как поглощать удары давления, так и усреднять колебания давления. Если необходима защита от замерзания, манометр следует нагревать паром или электрообогревом. Химические уплотнения защищают манометр от засорения вязкими или жидкими средами, а также предотвращают попадание коррозионных, ядовитых или ядовитых технологических материалов на датчик. Они также предотвращают замерзание или гелеобразование технологической жидкости в тупиковой полости сенсора. Уплотнение защищает манометр, помещая диафрагму между технологическим процессом и манометром. Полость между датчиком и диафрагмой заполнена стабильной жидкостью с низким тепловым расширением, низкой вязкостью и неагрессивной жидкостью. Для высокотемпературных применений часто используется эвтектика натрий-калий; при температуре окружающей среды смесь глицерина и воды; а при низких температурах — этиловый спирт, толуол или силиконовое масло.

Они также предотвращают замерзание или гелеобразование технологической жидкости в тупиковой полости сенсора. Уплотнение защищает манометр, помещая диафрагму между технологическим процессом и манометром. Полость между датчиком и диафрагмой заполнена стабильной жидкостью с низким тепловым расширением, низкой вязкостью и неагрессивной жидкостью. Для высокотемпературных применений часто используется эвтектика натрий-калий; при температуре окружающей среды смесь глицерина и воды; а при низких температурах — этиловый спирт, толуол или силиконовое масло.

Манометр может быть расположен для лучшей видимости для оператора, если химический затвор соединен с манометром с помощью капиллярной трубки. Для обеспечения точности капиллярные трубки не должны подвергаться чрезмерным температурам и не должны превышать 25 футов (7,5 м) в длину. Само химическое уплотнение может быть четырех типов: автономное, самоочищающееся «проточного» типа, удлиненные элементы уплотнения или межфланцевые элементы, которые устанавливаются между фланцами.

Жесткость пружины диафрагмы в химическом затворе может вызвать ошибки измерения при обнаружении низкого давления (ниже 50 фунтов на кв. Дюйм, 350 кПа) и в условиях вакуума (поскольку пузырьки газа, растворенные в заполняющей жидкости, могут выходить из раствора).По этим причинам репитеры давления часто предпочтительнее уплотнений при такой работе. Имеются ретрансляторы давления с точностью от 0,1% до 1% диапазона и диапазоном абсолютного давления от 0–5 мм рт. Ст. До 0–50 фунтов на кв. Дюйм (0–0,7–0–350 кПа).

Выберите манометр, подходящий для вашего применения

Коммерческие манометры Коммерческие манометры

Высокая надежность линейки коммерческих манометров OMEGA ™ в основном объясняется уникальным механизмом OMEGA ™ с пружинной подвеской.Весь механизм подвешен между двумя пружинами: трубкой Бурдона вверху и звеном внизу. Износ деталей сведен к минимуму. Кроме того, эти детали механизма очищаются ультразвуком и смазываются силиконовым маслом для обеспечения длительного срока службы. Механизм OMEGA ™ с пружинной подвеской в значительной степени устойчив к ударам, пульсации и вибрации. Результатом этого является более длительный срок службы датчика. Коммерческие манометры OMEGA ™ могут применяться в многочисленных областях, включая установку на насосах, переносных компрессорах, промышленном оборудовании, гидравлических и пневматических системах, контрольно-измерительных приборах и сосудах под давлением.Для пользователя это означает большую устойчивость к механическим ударам и вибрации. Эта повышенная устойчивость к воздействию грубого обращения способствует увеличению срока службы калибра.

Механизм OMEGA ™ с пружинной подвеской в значительной степени устойчив к ударам, пульсации и вибрации. Результатом этого является более длительный срок службы датчика. Коммерческие манометры OMEGA ™ могут применяться в многочисленных областях, включая установку на насосах, переносных компрессорах, промышленном оборудовании, гидравлических и пневматических системах, контрольно-измерительных приборах и сосудах под давлением.Для пользователя это означает большую устойчивость к механическим ударам и вибрации. Эта повышенная устойчивость к воздействию грубого обращения способствует увеличению срока службы калибра.

Манометры общего назначения Манометры общего назначения

спроектированы с учетом точных допусков, обеспечивающих постоянную повторяемость и реакцию на колебания давления. Эти манометры идеально подходят для паровых котлов, сосудов под давлением, насосов и компрессоров или любого общепромышленного оборудования.

Промышленные манометры из нержавеющей стали

Манометры из нержавеющей стали подходят для работы в агрессивных средах в химической, нефтехимической, нефтеперерабатывающей, энергетической, морской, пищевой и фармацевтической промышленности.

Промышленные технологические манометры

Эти манометры очень популярны в заводских цехах. Тысячи из них установлены по всему миру для контроля технологического давления.Доступен для вакуума, компаунда и диапазонов до 20 000 фунтов на кв. Дюйм (1380 бар). Герметичное уплотнение обеспечивает большую защиту и эффективность.

Тип T: высокая точность и смачивание из монеля