Отвечают специалисты — журнал За рулем

КЛУБ АВТОЛЮБИТЕЛЕЙ

/ОТВЕЧАЮТ СПЕЦИАЛИСТЫ

Можно ли на двигатель VAZ 2106 установить 16-клапанную головку и впрыск топлива от «десятки»?

Головка блока цилиндров двигателя любого переднеприводного вазовского автомобиля несовместима с «классическим» мотором — у них разное расстояние между осями цилиндров. Для моторов «Самары» — 89мм, а для «Жигулей» — 95. Этого достаточно, чтобы на прочие отличия не обращать внимания.

Сегодня с впрыском топлива серийно выпускается лишь «классический» мотор объемом 1,7л. Создана впрысковая версия двигателя объемом 1,45л (обычный «полуторалитровый») — ей присвоен индекс 2104, а впрысковый вариант мотора 2106 только разрабатывается.

Можно ли для 16-клапанного двигателя с нейтрализатором использовать «92-й» бензин и почему в инструкции указан

«95-й»? Это гарантия, что он неэтилированный, или причина иная?

Октановое число 95 не указывает на то, что бензин неэтилированный. Даже произведенный без присадок, он может получить убойную дозу тетраэтилсвинца при хранении или перевозке в грязной емкости, использовавшейся ранее под этилированный бензин.

Даже произведенный без присадок, он может получить убойную дозу тетраэтилсвинца при хранении или перевозке в грязной емкости, использовавшейся ранее под этилированный бензин.

Бензин АИ-95 для двигателя VAZ 2112 — это необходимое условие получения заявленных заводом скоростных, динамических и экономических показателей автомобиля, а также его безотказности. Применение более дорогого бензина с повышенной антидетонационной стойкостью позволило создать двигатель с достаточно высокой степенью сжатия 10,5 (для сравнения: у двигателя «Самары» она равна 9,8, а у двигателей «классики» 8,5–9,3). Повышенная степень сжатия улучшает топливную экономичность на частичных нагрузках. Кроме этого, бензин АИ-95 дает мотору возможность работать при больших углах опережения зажигания на режимах полных нагрузок. Вывод: более дорогой бензин АИ-95 обеспечивает лучшую топливную экономичность и более высокие мощностные показатели двигателя VAZ 2112.

Специфика рынка автомобильного топлива России и параметры электронной системы управления двигателем VAZ 2112 позволяют заводу давать гарантию на автомобиль только при условии использования бензина АИ-95. Независимо от наличия нейтрализатора бензин с октановым числом менее 95 на автомобилях с двигателем VAZ 2112 недопустим.

Независимо от наличия нейтрализатора бензин с октановым числом менее 95 на автомобилях с двигателем VAZ 2112 недопустим.

Два года мучаюсь с детонацией на двигателе 2103. Сменил систему зажигания на бесконтактную, но это не помогает.

Бывает, что при исправной и правильно отрегулированной системе зажигания и соответствующем бензине двигатель, тем не менее, детонирует. Причины этого различны.

1. Проникновение в камеры сгорания избыточного количества моторного масла, которое, по сравнению с бензином, является низкооктановой фракцией. Это возможно при сколе направляющей втулки клапана, неисправных маслоотражательных колпачках, негерметичности сопряжения втулки с головкой блока цилиндров.

2. «Забедненные» регулировки карбюратора.

3. Увеличенная степень сжатия из-за меньшей толщины прокладки головки цилиндров, заниженной высоты блока или головки цилиндров, уменьшения объема камеры сгорания и по другим причинам.

4. Существенная неравномерность распределения смеси по цилиндрам, скажем, вследствие брака при литье впускного коллектора.

5. Перегрев одного или нескольких цилиндров из-за местной непроходимости рубашки охлаждения. Например, брак литья как результат использования поврежденных стержневых ящиков или наличия в готовой отливке остатков формовочной смеси.

Подскажите, какие свечи и ремень генератора можно использовать для «Оки» VAZ 11113.

Двигатель VAZ 1111 (рабочий объем 644смз) представляет собой, условно говоря, «половинку» мотора VAZ 2108 (1288смз), а VAZ 11113 (750смз) — «половину» VAZ 21083 (1500смз). Оба «оковских» мотора комплектуют генераторами 2108. Поэтому на «Оке» применяют те же свечи и ремни генератора, что и на карбюраторных «самарах».

Планирует ли завод вносить изменения в конструкцию тормозной системы, в частности заменить тормозные цилиндры на самоподводящиеся?

ОАО «УАЗ» устанавливает рабочую тормозную систему с автоматической регулировкой зазора на автомобили семейства UAZ 3160 и UAZ 3162. Для других моделей заканчивается подготовка производства — потребовались усиленные барабаны, тормозные щиты и колодки.

Удалось приобрести щиток приборов от UAZ 3160. Могу ли я установить его взамен штатного на UAZ 31512?

После монтажа панели приборов автомобиля UAZ 3160 в кузов UAZ 31512 происходит следующее: рычаг коробки передач упирается в накладки консоли; уменьшается (до некомфортного) расстояние между панелью приборов и коленями водителя и переднего пассажира; затрудняется пользование приборами управления (подрулевыми переключателями, кнопками, клавишами), поскольку недостаточно расстояние между рулевым колесом и панелью приборов, ухудшается посадка-высадка из-за уменьшения проемов передних дверей.

Для UAZ 31512 разработана панель приборов UAZ 3159 «БАРС», ее-то и рекомендуем устанавливать на место штатной.

Слышал, что выпускают УАЗы с нестандартными двигателями, в частности с «тойотовскими». Могу ли я поставить на свою машину дизельный «Штайр» и планируются ли серийные модификации с таким двигателем?

Двигатели «Тойота» на автомобили УАЗ устанавливает тюнинговая фирма «Техносервис» из Нижнего Новгорода. В свое время велась разработка для монтажа на УАЗы двигателей ГАЗ-5601, изготовленных по лицензии фирмы «Штайр», но пока завод не планирует комплектовать ими автомобили. Возможность установки нештатного двигателя рассматривается в каждом конкретном случае по письменному обращению владельца в ОАО «УАЗ».

В свое время велась разработка для монтажа на УАЗы двигателей ГАЗ-5601, изготовленных по лицензии фирмы «Штайр», но пока завод не планирует комплектовать ими автомобили. Возможность установки нештатного двигателя рассматривается в каждом конкретном случае по письменному обращению владельца в ОАО «УАЗ».

Колеса какой размерности подходят к UAZ 31512?

На этот автомобиль можно устанавливать шины размерностью 215/90R15С, 225/85R15С на колесах 6J-15 и 225R16, 225/75R16, 215/80R16, 215R16 на колесах 6J-16. Индекс грузоподъемности шины должен быть не менее 99 (775 кгс), скорость автомобиля соответствовать индексу скорости, указанному на боковине применяемой шины.

Как буксировать другой автомобиль «Москвичом-2141», если он не оборудован фаркопом?

Помимо фаркопа, для кратковременной буксировки можно использовать штатную проушину, которую устанавливают на правом заднем лонжероне по заказу. Если ее нет, завод не рекомендует использовать автомобиль для буксировки — это приведет к его повреждениям.

На моем М-2140 установлены инерционные ремни безопасности ИРБ-9 эстонской фирмы «Норма». При очередном техосмотре инспектор ГИБДД потребовал их заменить, указав на то, что при вытягивании ленты рывком она не фиксируется в катушке. Но эти ремни и новые не стопорились при такой проверке!

Современные инерционные ремни безопасности оснащены двумя независимыми механическими датчиками, вызывающими срабатывание фиксатора: один реагирует на резкое вытягивание ленты из катушки, а другой — на крен и ускорение автомобиля. Такое дублирование повышает надежность. Однако основным является именно второй датчик. Он позволяет мгновенно зафиксировать ремень не только при ударе, но и при опрокидывании автомобиля.

Устаревшие ремни «Норма» ИРБ-9 (кстати, их ставили не только в «москвичах») оснащены лишь датчиком крена и ускорения, поэтому контроль работоспособности резким вытягиванием ленты неприемлем для катушек этой модели. Их следует проверять при резком торможении (рекомендуется со скорости 25 км/ч) или на автомобиле, установленном со значительным продольным или поперечным креном. Если в этих случаях лента фиксируется в катушке, ремни исправны и заменять их другими не требуется.

Если в этих случаях лента фиксируется в катушке, ремни исправны и заменять их другими не требуется.

Каков нынешний уровень локализации производства? Что, помимо кузова, делают для «УзДэу» заводы в Узбекистане и других странах СНГ?

Сейчас, наряду с кузовами, которые делают на заводе в городе Асака, семь совместных предприятий выпускают комплектующие. Это бамперы и панели приборов, сиденья, глушители и противоударные балки для дверей, элементы отделки салонов — бензобаки и штампо-сварные панели, краски, герметики, разбавители и лаки, колесные диски. Кроме того, больше 20 предприятий Узбекистана поставляют на «УзДэуавто» штампованные и пластмассовые детали. В 2002 году автомобили начнут комплектовать аккумуляторными батареями СП «УзЭксайд» и жгутами электропроводки СП «УзКоджи».

Из России и стран СНГ поступают радиаторы системы охлаждения, подшипники, резинотехнические изделия, реле и предохранители, наборы инструмента, наклейки, стальной прокат и штампованные детали. Таким образом, нынешний уровень локализации производства составляет 60% (по затратам).

Таким образом, нынешний уровень локализации производства составляет 60% (по затратам).

Какие типоразмеры колес и шин допускается ставить на » Дэу Нексия»?

В настоящее время «Нексию» комплектуют дисками 5Jx13; 5,5Jx13 и покрышками 155/80R13 78S, 175/70R13 82T. АО «УзДэуавто» рекомендует использовать шины «Кумхо», «Ханкук» и «Континенталь». Ведутся дорожные испытания ряда моделей других производителей.

В рамках модернизации автомобиля «Нексия» и появления модификации с 16-клапанным двигателем будут внесены изменения в подвеску, позволяющие также использовать шины 185/80R14 82H с дисками 5,5Jx14.

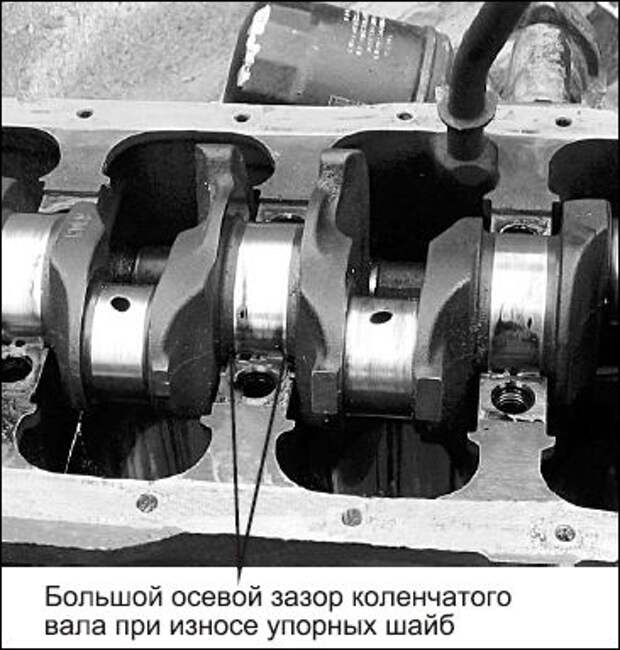

Разбирая двигатель VAZ 2109, обнаружил в поддоне картера упорные полукольца. А на коленвале в том месте, где они должны находиться, видна выработка. Подскажите, что можно сделать.

Упорные полукольца коленчатого вала могли выпасть, если:

1. Во время сборки двигателя не соблюдена последовательность установки деталей.

2. После сборки перепутали крышки коренных опор.

3. В процессе эксплуатации катастрофически износилось заднее полукольцо. Такое возможно, например, если перепутаны местами металлокерамическое и сталеалюминиевое полукольца или качество деталей низкое, не соответствует требованиям техдокументации.

При отсутствии упорных полуколец осевые перемещения коленчатого вала вызывают громкий нерегулярный стук и на него трудно не обратить внимания. Продолжительная работа без упорных полуколец приводит к повреждению коленчатого вала и блока цилиндров. Установка на поврежденные детали новых полуколец закончится быстрым износом последних. Поэтому смежные с ними зоны коленчатого вала и блока цилиндров должны быть тщательно проверены. Если повреждения коленвала незначительны, их можно удалить расточкой, компенсировав осевой зазор ремонтными полукольцами, толщина которых увеличена на 0,127 мм. Осевой люфт коленвала должен быть от 0,06 до 0,26 мм. При более глубоких повреждениях его нужно заменить. На блоке цилиндров бывает достаточно зачистить шабером гнезда для полуколец.

Авторская статья «Снова в строю» на сайте инженерной-технологической компании Механика

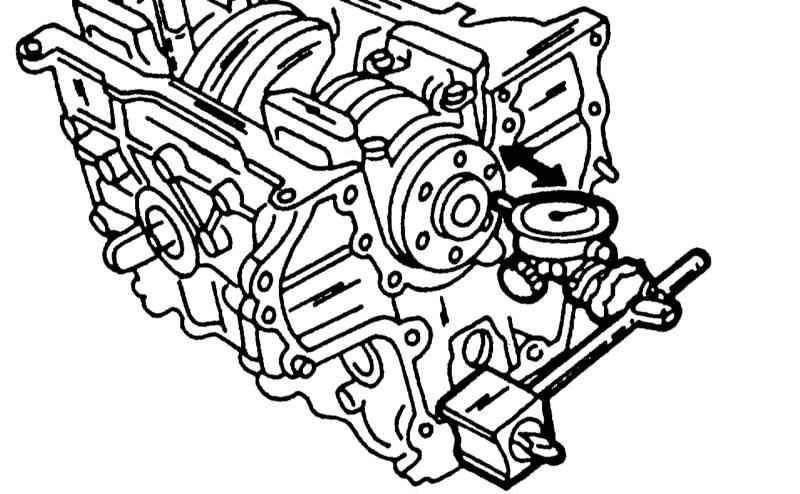

В ремонт попал двигатель от квадроцикла Sportsman Touring 850, он выглядит примерно так:

Причина, по которой к нам обратились — увеличенный осевой люфт коленчатого вала, из-за износа упорной поверхности блока и задиров на ответной части коленчатого вала.

Фото к сожалению не очень чёткое, но характер повреждения виден.

Конструктивной особенностью данного мотора это то что в неё нет упорных полуколец (или вообще каких либо заменяемых элементов, выполняющих эту функцию). Упором , воспринимающим осевую нагрузку от коленчатого вала, служит боковая поверхность центральной коренной опоры. На поверхности непосредственно соприкасающейся с валом предусмотрены масляные канавки (точно такие , как на большинстве полуколец). Собственно нам и предстоит восстановить данный дефект.

Восстановление упорной поверхности с применением напыления или сварки в данном случае не применимы, из за возникающего «букета» проблем, связанных с последующей механической обработкой ( сварка — вызовет нежелательные деформации, что скажется на соосности коренных опор, а напыление не обладает достаточной стойкостью в подобных условиях работы).

В качестве ДРД мы взяли обыкновенное автомобильное полукольцо от мотора TOYOTA и обработали под него посадочное место в блоке и упорную поверхность на валу (там тоже были задиры) обработку вели с достаточно высокой точностью, для обеспечения необходимого осевого зазора.

По сути данное техническое решение аналогично ВАЗ-у. Полукольцо устанавливается в посадочное место блока, от выпадения его ограничивает упорная поверхность коленчатого вала, а от проворота, его удерживает нижняя часть опоры коленчатого вала.

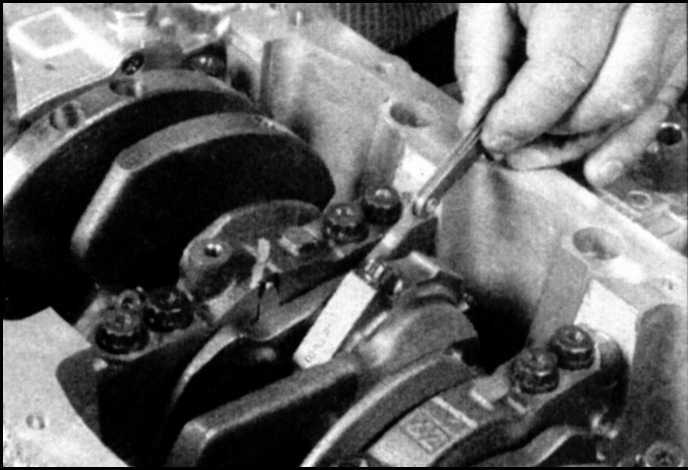

Обработку проводили на горизонтально расточном станке, причём на станок была установлена только верхняя часть блока (та , которая на фото) для того чтобы выбрать в блоке посадочное место под новое полукольцо.

На фото видна часть необработанной, потёртой коленчатым валом упорная поверхность блока с масляными каналами так же видно новое посадочное место под полукольцо.

Вал уложили в блок и установили полукольцо, зазор в норме.

В очередной раз мы показали, что из многих трудных ситуаций можно найти выход, подобрать , хоть и не стандартное, но надёжное техническое решение.

Китайский 4т скутер 139qmb : Поперечный(осевой) люфт коленвала скутера

| Стрелками указано направление люфта |

Вообще некоторый допустимый люфт должен присутствовать, но в последние время начал замечать, ну очень большой осевой люфт по оси коленвала. Первым делом грешил на посадку коренных подшипников коленвала, думал что китайцы как всегда отнеслись к своей работе невнимательно. Перемерял на всех своих изношенных коленвалах и на одном новом, расстояние по наружных сторонах подшипников, между подшипников. На всех коленвалах оно было одинаковое

Благо у меня есть с чем сравнивать, имеется несколько правых б\у половинок картеров.

Благо у меня есть с чем сравнивать, имеется несколько правых б\у половинок картеров.| Две левые половины картера. На первом фото видна выработка упорного борта |

Выяснилось что проблема этого продольного люфта кроется именно в посадочных местах коренных подшипников коленвала. А точнее в упорных выступах, ограничивающих выход подшипников из посадки. Как мы часто наблюдаем во время замены коленвала, колоться четырехтактный двигатель 139qmb очень легко, поскольку коренные подшипники относительно не плотно сидят в картерах, это одна из особенностей четырехтактного китайца, в то время как на двухтактных скутерах коленвал садиться на «горячо» в картера. Так вот из-за этой особенности со временем начинает изнашиваться алюминиевый выступ или правильно сказать бортик, в который упираются наружные обоймы коренных подшипников. Возможно вариатор, во время своей работы создает нагрузки для коленвала, что и приводит к выработке посадочных мест, коренных подшипников.

Я вижу два выхода из этой ситуации, первое это замена картеров, второе попробовать избавиться от люфта путем использования шайб. Как я уже и сказал у меня были в запасе картера, поэтому я пошёл вариантом первым, просто заменил один картер, хотя выработка была и в основном скорее всего встречается с обеих сторон, то есть и на левом и на правом картере.

На другом моторе я попробовал устранить люфт компрессионным кольцом с поршня, но оно оказалось толще, чем выработка посадочного места. Как вариант для устранения люфта можно воспользоваться одним маслосъемным кольцом. Об этом видео ниже.

ВАЖНО! Как показала практика, при устранении люфта, методом подбора шайб, необходимо оставлять небольшой тепловой люфт!

| Двигатель Монтаж двигателя Разборка двигатель Поломки двигателя Сборка двигателя Испытание двигателя Блок цилиндров Цилиндры Поршни и шатуны Коленвал и маховик Головка цилиндров Распределительный вал Система охлаждения Радиатор Система смазки Замена масла Масляный насос Промывка вентиляции картера Воздушный фильтр |

Коленчатый вал автомобиля Subaru Legacy

7. Коленвал и шатуны — снятие

Коленвал и шатуны — снятие

1. Разделите составляющие картера (см. подраздел 10) и снимите задний сальник коленвала.

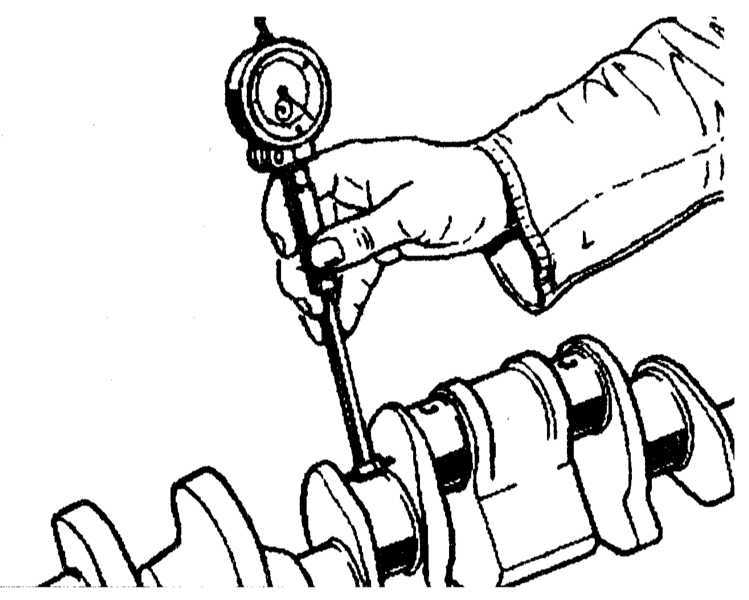

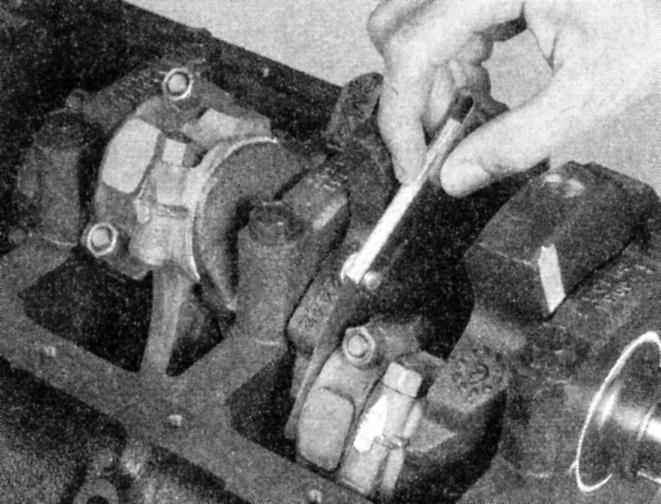

2. Перед снятием коленвала/шатунов проверьте осевой люфт вала. Аккуратно вдавите коленвал до упора в направлении задней части двигателя. Воспользовавшись набором плоских щупов, определите величину зазора между коленвалом и упорной поверхностью центрального коренного подшипника. Данный зазор является осевым люфтом коленчатого вала (см. иллюстрацию). Величина зазора должна составлять 0.076-0.254 мм. Если величина люфта превышает допустимое значение, следует снять коленчатый вал и осмотреть его упорные поверхности. При допустимой степени износа упорных поверхностей чрезмерный осевой люфт вала устраняется после установки новых коренных подшипников.

3. Аккуратно снимите и поместите на хранение в безопасное место коленвал, где будет исключена возможность его падения или повреждения.

4. Снимите с составляющих элементов картера коренные подшипники и (если предполагается дальнейшая эксплуатация данных деталей) поместите их на хранение в пронумерованные емкости или отделения, чтобы произвести установку в соответствии с исходным порядком.

Шатуны и подшипники — снятие

См. иллюстрации 12.1 и 12.21. Перед снятием шатунов определите их осевой люфт, воспользовавшись набором щупов для измерения зазоров (см. иллюстрацию). Вводите щупы между торцовой поверхностью нижней головки первого шатуна и щекой коленчатого вала, пока не подберется щуп, который с небольшим сопротивлением проскальзывает в данном промежутке (см. иллюстрацию). Осевой люфт равен толщине такого щупа. Измерьте зазор каждого шатуна. Если величина люфта превышает допустимое значение (как правило, 0.127 — 0.369 мм), шатуны нуждаются в замене. Уточните допустимое значение, обратившись к специалистам сервисной станции. После установки новых шатунов (или коленчатого вала) осевой люфт может достигать нижнего предела (в этом случае для коррекции осевого люфта необходимо подвергнуть шатуны механической обработке — при необходимости проконсультируйтесь с профессиональными специалистами по этому вопросу).

4 а Для снятия поршневых пальцев необходимо использование специального приспособления, которое можно изготовить самостоятельно из стального стержня; согните наконечник, чтобы произвести захват задней кромки и вытягивание пальца

9.4 b Если после прохождения значительного пробега на пальцах образовалась пленка, и они не поддаются снятию сходу, воспользуйтесь ударным съемником или нанесите удары молотком по загнутому концу самодельного приспособления

10.3 Картер двигателя

4 а Для снятия поршневых пальцев необходимо использование специального приспособления, которое можно изготовить самостоятельно из стального стержня; согните наконечник, чтобы произвести захват задней кромки и вытягивание пальца

9.4 b Если после прохождения значительного пробега на пальцах образовалась пленка, и они не поддаются снятию сходу, воспользуйтесь ударным съемником или нанесите удары молотком по загнутому концу самодельного приспособления

10.3 Картер двигателя1 Коренные подшипники 2 Коленвал и шатуны 3 Составляющие картера 4 Задний сальник коленвала 5 Уплотнительное кольцо

Капитальный ремонт двигателя Durateс НЕ (с. 266)

ОписаниеКод двигателя QQDB Q7DA

Порядок работы цилиндров 1-3-4-2

Стандарт на токсичность выхлопа Уровень IV

Диаметр цилиндра 83 mm

Ход поршня 83,1 mm

Рабочий объем 1798 см

Степень сжатия 10,8 : 1 10,8 : 1

Выходная мощность при 6000/мин. 92 кВт (125 л.с.) 92 кВт (125 л.с.)

Макс. крутящий момент при 4000 1/мин.

165 Nm 165 Nm

165 Nm 165 NmМаксимальная частота вращения двигателя (при кратковременной работе) 6675 об/мин 6850 об/мин

Максимальная частота вращения двигателя (при постоянной работе) 6450 об/мин 6500 об/мин

Частота оборотов холостого хода 700±50 1/мин.

Количество коренных подшипников 5

Привод распределительных валов Цепь

Максимальный расход масла 0.5 л/1000 км

Моторное масло

Вязкость Спецификации

SAE 5W-20 WSS-M2C948-B

SAE 5W-30 WSS-M2C913-C

Смазочные материалы, эксплуатационные жидкости, герметики и клеи

Деталь Спецификации

Герметик для поверхности сопряжения масляного картера с корпусом заднего уплотнения коленчатого вала, масляного картера с блоком цилиндров, масляного картера с передней крышкой двигателя, передней крышки двигателя с блоком цилиндров/ масляным картером WSE-M4G323-A4

Герметик для датчика давления масла и заглушки передней крышки двигателя WSK-M2G349-A7

Противозадирная смазка ESE-M1244-A

Силиконовая смазка ESE-M1C171-AA

Масляная система

Описание bar

Давление открывания клапана сброса давления 5

Заправочный объем моторного масла, двигатель 1. 8/2.0L

8/2.0L

Описание Емкость, л

Первичная заправка, включая масляный фильтр 4,6

Заправка при обслуживании, включая масляный фильтр 4,3

Заправка при обслуживании, исключая фильтр 3,9

Размеры клапанов, двигатель 1.8/2.0L

Описание mm

Диаметр стержня клапана, впускной клапан 5,470 — 5,485

Диаметр стержня клапана, выпускной клапан 5,465 — 5,480

Клапанный зазор, двигатель 1.8/2.0L

Описание mm

Клапанный зазор (холодный двигатель), впускной клапан 0,22 — 0,28

Клапанный зазор (холодный двигатель), выпускной клапан 0,27 — 0,33

Клапанный зазор, двигатель 1.8L FFV, 2.0L CNG/LPG*

Описание mm

Клапанный зазор (холодный двигатель), впускной клапан 0,25 — 0,31

Клапанный зазор (холодный двигатель), выпускной клапан 0,30 — 0,36

*Проверка клапанного зазора: Если зазор в каком-либо впускном клапане ниже 0,2 мм, отрегулируйте зазоры во всех впускных клапанах для обеспечения упомянутых выше значений и предпочтительнее ближе к верхней границе диапазона. Если зазор в каком-либо выпускном клапане ниже 0,2 мм, отрегулируйте зазоры во всех выпускных клапанах для обеспечения упомянутых выше значений и предпочтительнее ближе к верхней границе диапазона. Если клапанные зазоры во всех клапанах выше 0.2 мм, перейдите к следующей сервисной проверке.

Если зазор в каком-либо выпускном клапане ниже 0,2 мм, отрегулируйте зазоры во всех выпускных клапанах для обеспечения упомянутых выше значений и предпочтительнее ближе к верхней границе диапазона. Если клапанные зазоры во всех клапанах выше 0.2 мм, перейдите к следующей сервисной проверке.

Размеры распределительных валов, двигатель 1.8L

Описание mm

Диаметр шейки распределительного вала 24.97 ± 0.01

Радиальный зазор в шейке распределительного вала 0,035 — 0,080

Осевой зазор распределительного вала 0,09 — 0,24

Высота подъема кулачков впускного распределительного вала, двигатель 120 л.с. 7,4

Высота подъема кулачков впускного распределительного вала, двигатель 125 л.с. 8,5

Высота подъема кулачков выпускного распределительного вала 7,7

Размеры коленчатого вала, двигатель 1.8/2.0L

Описание mm

Осевой зазор коленчатого вала 0.335 ± 0.115

Блок цилиндров, двигатель 1.8L

Описание mm

Диаметр цилиндра — класс 1 83,000 — 83,010

Диаметр цилиндра — класс 2 83,010 — 83,020

Диаметр цилиндра — класс 3 83,020 — 83,030

Отклонение от плоскостности сопрягаемой поверхности блока цилиндров (максимальное) 0,1

Моменты затяжки

Описание Nm lb-ft lb-in

Болты головки цилиндров a) — —

Нижняя заглушка блока цилиндров 20 15 —

Болты крепления направляющей цепи газораспределительного механизма 10 — 89

Болты крепления натяжителя цепи газораспределительного механизма 10 — 89

Болты крепления крышек подшипников распределительного вала a) — —

Болты крепления звездочек распределительных валов 72 53 —

Болт крепления датчика положения распределительного вала (CMP) 6 — 53

Болты крепления передней крышки двигателя a) — —

Верхняя заглушка передней крышки двигателя 10 — 89

Нижняя заглушка передней крышки двигателя 12 9 —

Болты крепления шкива коленчатого вала a) — —

Болты крепления корпуса заднего уплотнения коленчатого вала 10 — 89

Болты крепления датчика положения коленчатого вала (CKP) 7 — 62

Заглушка контура охлаждения в блоке цилиндров 55 41 —

Заглушки контура охлаждения (4 шт. ) в головке цилиндров 75 55 —

) в головке цилиндров 75 55 —

Болты крепления насоса охлаждающей жидкости 10 — 89

Болты крепления шкива насоса охлаждающей жидкости 25 18 —

Болты крепления выпускного патрубка охлаждающей жидкости 10 — 89

Болты крепления опорного кронштейна выпускного коллектора 15 11 —

Болты крепления теплозащитного экрана выпускного коллектора 10 — 89

Гайки крепления выпускного коллектора к головке цилиндров 51 35 —

Крепление выпускного коллектора к опорному кронштейну выпускного коллектора 20 15 —

Шпильки крепления выпускного коллектора к головке цилиндров 17 13 —

Крепление трубопровода рециркуляции отработавших газов (EGR) к головке цилиндров 55 41 —

Болты крепления крышки клапанного механизма 10 — 89

Датчик давления масла 15 11 —

Болты крепления масляного поддона 25 18 —

Болты крепления переходника масляного фильтра 25 18 —

Болты крепления трубки указателя уровня масла 10 — 89

Пробка сливного отверстия 28 21 —

Болты крепления масляного насоса a) — —

Болт крепления звездочки масляного насоса 25 18 —

Болты крепления сетчатого фильтра и маслозаборного патрубка масляного насоса 10 — 89

Болты крепления направляющей цепи масляного насоса 10 — 89

Болт крепления натяжителя цепи масляного насоса 10 — 89

Болты крепления маховика a) — —

Болты крепления корпуса принудительной вентиляции картера 10 — 89

Болт крепления датчика детонации 20 15 —

Болты крепления корпуса термостата 10 — 89

Болт крепления натяжителя ремня привода вспомогательных агрегатов 18 13 —

Болты крепления впускного коллектора 18 13 —

Болты крепления коробки передач в блоке с ведущим мостом — Автомобили с механической коробкой передач в блоке с ведущим мостом 44 32 —

Болты крепления коробки передач в блоке с ведущим мостом — Автомобили с автоматической коробкой передач в блоке с ведущим мостом 48 35 —

Болты крепления кронштейна промежуточной опоры полуоси 48 35 —

Гайки крепления крышки промежуточной опоры промежуточного вала полуоси 25 18 —

Болты крепления стартера 35 26 —

Болты крепления катушки прямого зажигания 10 — 89

Свечи зажигания. 12 9 —

12 9 —

Болты крепления генератора 48 35 —

Болты крепления опорного кронштейна электрического разъема 6 — 53

Болт крепления провода массы к головке цилиндров 15 11 —

Гайка крепления электрического разъема положительного провода аккумулятора 12 9 —

Болты крепления компрессора кондиционера 24 18 —

Центральный болт крепления задней опоры двигателя 148 109 —

Шпильки передней опоры двигателя к передней крышке 10 — 89

Болты крепления передней опоры двигателя 90 66 —

Гайки крепления передней опоры двигателя 80 59 —

Болты крепления опорной подушки двигателя 80 59 —

Болт крепления проушины подъема двигателя

x

Замена полуколец коленвала в Екатеринбурге

Невнимательное отношение к выработке отдельных деталей при проведении капитального ремонта, некачественная сборка или неправильная настройка отдельных узлов может привести к ускоренной выработке всего двигателя. Так на первый взгляд мало влияющие на технические (мощностные и динамические) параметры полукольца коленвала могут существенно повлиять на срок эксплуатации двигателя, поэтому при проведении ремонта двигателя рекомендуется обязательно проводить их замену.

Важность замены полуколец коленвала

Замена полуколец коленвала имеет непосредственное влияние на эксплуатацию отдельных узлов. Полукольца обеспечивают рабочий осевой люфт коленвала, который должен быть в определенных пределах. Недостаточное осевое передвижение коленчатого вала будет при разогреве двигателя приводить к его подклиниванию, а повышенный люфт негативно воздействует на целый ряд узлов и деталей:

- Осевое передвижение кривошипно-шатунного вала в первую очередь интенсивно вырабатывает сальники коленвала, замена которых производится одновременно с заменой полуколец.

- Повышенное осевое биение коленвала сопровождается возникновением повышенных нагрузок на коренные и шатунные подшипники, что и вызывает интенсивную их выработку с неправильной геометрией сопрягающихся деталей.

- При повышенном осевом передвижении коленчатого вала больше всего нагружаются под неправильным углом шатуны, что вызывает бочкообразную выработку шатунных шеек и возникает вероятность их изгиба при детонационных проявлениях в работе двигателя.

- Полукольца фиксируются не жестко с плавающим эффектом, поэтому при избыточной их выработке (а именно они в основном и вырабатываются, т.к. изготавливаются из более мягкого материала, чем коленвал) возможно их смещение с поломкой. В таком случае обломки полуколец попадают в «свободное плавание» картерного пространства с вероятностью нанесения непоправимого ущерба двигателю.

- Своевременная замена полуколец коленвала актуальна также из-за негативного воздействия повышенного люфта вала на работу сцепления, т.к. необходимо либо увеличить свободный ход педали сцепления, что очень неудобно в эксплуатации и может привести в дальнейшем к неполному его разъединению, либо попадает под постоянную нагрузку выжимной подшипник, выполняющий в подобном случае функцию ограничителя осевого передвижения коленвала.

Особенности замены полуколец коленвала

Сама замена полуколец коленвала – достаточно простой процесс, вполне осуществимый своими усилиями:

- Полукольца коленвала находятся под крышками сальников коленвала и их фиксация производится стопорным болтом.

- Полукольца вставляются между опорой коренного подшипника и сопрягающей поверхностью коленвала, при этом заменяемые запчасти должны обеспечивать зазор в допустимых пределах: кольца должны легко вставляться, но не болтаться.

- На уже рабочем двигателе замена колец коленвала производится ремонтного размера, при этом допускается их равномерное подтачивание по толщине для обеспечения необходимого зазора.

Так как замена полуколец коленвала не создает особых проблем при демонтированном двигателе, то самостоятельное проведение процедуры вполне реально, а вот на установленном на автомобиле двигателе задача серьезно осложняется необходимость проведения большого количества подготовительных разборочных мероприятий. Поэтому внеплановая замена полуколец коленвала в Екатеринбурге объективно целесообразна только в профессиональной автомастерской.

Стоит отметить, что если возникла необходимость замены полуколец, свидетельствующая о повышенной выработке отдельных деталей, то стоит провести капитальный ремонт двигателя на профессиональной базе с жесткой выбраковкой всех узлов и деталей.

Как проверить осевой люфт коленчатого вала

Проверка и установка надлежащего осевого люфта коленчатого вала является жизненно важным шагом при строительстве двигателя. Мы покажем вам, как работать в этом технологическом сегменте.

Моторостроение несложно, если все идет по плану. Задача производителя двигателей — предвидеть проблемы до того, как они возникнут. Большая часть процесса становления успешным производителем двигателей — это проверка всех зазоров и их индивидуальная настройка, когда они выходят за пределы допуска.

Установив кривошип на место, установите основные крышки и слегка затяните их болты с усилием от 10 до 20 фунт-футов. Затем постучите по задней части коленчатого вала мягким молотком, чтобы совместить парные упорные поверхности. Теперь главный колпачок упора можно затянуть до требуемого крутящего момента. Сделайте это как минимум в два этапа, чтобы крышка постепенно загружалась. Коленчатые валы, как правило, являются одними из наиболее часто используемых компонентов двигателя. Один из способов свести к минимуму это неправильное обращение и максимально увеличить срок службы коленчатого вала — это убедиться, что все зазоры правильные.В этой истории мы рассмотрим зазор осевого усилия или то, что часто называют осевым люфтом. Это величина зазора между упорным диском коленчатого вала и вертикальной поверхностью основного упорного подшипника.

Один из способов свести к минимуму это неправильное обращение и максимально увеличить срок службы коленчатого вала — это убедиться, что все зазоры правильные.В этой истории мы рассмотрим зазор осевого усилия или то, что часто называют осевым люфтом. Это величина зазора между упорным диском коленчатого вала и вертикальной поверхностью основного упорного подшипника.

Сначала стоит обсудить, почему так важно иметь упорный подшипник. Есть нагрузки трансмиссии, которые заставляют коленчатый вал двигаться вперед. В автоматических коробках передач причиной этого может быть гидротрансформатор. Это никогда не должно превышать легкое прямое давление, но эта нагрузка существует, и ее необходимо учитывать.

Двигатель | Люфт коленчатого вала Клиренс (дюймы) |

Малый блок Chevy | 0.003 — 0,011 |

Большой блок Chevy | 0,006 — 0,010 |

GM LS поколения III / IV | 0,0015–0,0078 |

302-351 Вт Форд | 0,004 — 0,008 |

429-460 Форд | 0,004 — 0,008 |

Ford Modular 5,0 л | 0.004 — 0,008 |

340–360 Mopar | 0,002 — 0,007 |

440 Mopar | 0,003 — 0,007 |

Mopar Gen III hemi | 0,002 — 0,011 |

Идеальным зазором будет середина между этими минимальным и максимальным зазорами.

Усилие механической коробки передач может быть чрезмерным при использовании нажимных пластин, создающих высокие статические нагрузки.Наиболее опасными из них являются нажимные пластины с тремя пальцами, в которых используются внутренние винтовые пружины. Когда педаль сцепления находится на полу, большая часть нагрузки, снимаемой педалью сцепления, направляется вперед на коленчатый вал. Эти нажимные пластины чаще всего используются в гоночных двигателях, что объясняет, почему всегда лучше запускать двигатель с нейтральной трансмиссией, чтобы кривошип вращался без нагрузки вперед. Запуск холодного двигателя (когда большая часть масла слита из этой области) с педалью сцепления на полу создает огромную нагрузку на упорный подшипник.Лучше всего избежать этого, запустив двигатель на нейтральной передаче.

Сожмите подшипники вместе с помощью шлангового зажима, чтобы их можно было регулировать одновременно. Мы измеряем толщину зажатых упорных подшипников штангенциркулем в нескольких местах на упоре и фиксируем самую высокую точку. Используя мелкозернистую наждачную бумагу и кусок классического материала, аккуратно отшлифуйте подшипники до тех пор, пока измерения не покажут необходимый зазор.

Используя мелкозернистую наждачную бумагу и кусок классического материала, аккуратно отшлифуйте подшипники до тех пор, пока измерения не покажут необходимый зазор. Для этого контрольного примера мы будем использовать стальной коленчатый вал K1 в чугунном малоблочном Chevy Dart Little M.Всегда лучше проверять все зазоры для нового двигателя перед окончательной установкой на случай, если потребуется модификация. Для этого случая мы предварительно собрали задний основной упор вместе с основным подшипником № 1, поместили его в коленчатый вал и установили основные крышки с слегка затянутыми шпильками.

Перед тем, как полностью затянуть основные шпильки, необходимо совместить две детали упорного подшипника. Для этого слегка ударьте по задней части кривошипа резиновым или пластиковым молотком.Это обеспечит равномерное распределение упорных поверхностей сзади, откуда будет исходить вся сила. Это гарантирует параллельность спаренных подшипников. После этого можно будет затянуть основные колпачки в соответствии с требованиями спецификации.

Далее вам понадобится магнитная база и циферблатный индикатор. Выровняйте плунжер индикатора часового типа параллельно носику кривошипа, слегка отожмите кривошип назад и обнулите индикатор часового типа.Теперь слегка потяните рукоятку вперед и прочтите количество движения на циферблатном индикаторе. Разные двигатели требуют разных спецификаций. Вообще говоря, допустимый зазор от 0,004 до 0,005 дюйма, но лучше проверить рекомендуемый зазор. Например, двигатели поздних моделей предпочитают немного более узкий зазор, чтобы минимизировать ход колеса реактора датчика кривошипа. Мы включили таблицу с заводскими размерами люфта для некоторых из наиболее популярных двигателей производительности.

Всегда тщательно очищайте подшипник горячей мыльной водой, чтобы убедиться, что все шлифовальные зерна удалены. Мы следим за этим, очищая второй раз бумажным полотенцем и медицинским спиртом, чтобы убедиться, что подшипник чистый.

Мы следим за этим, очищая второй раз бумажным полотенцем и медицинским спиртом, чтобы убедиться, что подшипник чистый. Если при сборке двигателя вы обнаружите, что зазор слишком мал, есть простой способ увеличить зазор. Общепринятая процедура — зажать два упорных подшипника вместе с помощью шлангового зажима, убедившись, что упорные поверхности выровнены и плоские. Также убедитесь, что две половины зажаты, поскольку они сидят в двигателе — их можно неправильно сориентировать, что не приведет к желаемым результатам.Всегда располагайте две половины так, чтобы установочные выемки были обращены друг к другу. Затем поместите полноразмерный лист влажной / сухой наждачной бумаги с зернистостью 600 на большую пластину из листового стекла или плоскую металлическую пластину. Добавьте на наждачную бумагу несколько капель машинного масла, например масла Marvel Mystery.

Все двигатели Ford и малые блоки LS нового поколения размещают упорный подшипник в центральной крышке главной крышки, что может быть преимуществом в условиях высоких нагрузок для стабилизации коленчатого вала.

При увеличении зазора лучше всего шлифовать только переднюю кромку упорного подшипника.Таким образом, самая толстая часть будет задней стороной, на которой произойдет износ. Измерьте общую ширину упорного подшипника по обеим изнашиваемым поверхностям качественным штангенциркулем или микрометром. Обычно мы видим небольшую разницу в толщине, возможно, 0,001 дюйма по поверхности упорного подшипника.

Запишите этот размер и продолжайте шлифовать, пока не получите необходимый зазор. Обычно вам может потребоваться увеличить зазор только на 0,002 или 0,003 дюйма, но вы удивитесь, сколько для этого потребуется шлифовки.Некоторые производители двигателей слегка покрывают отшлифованную поверхность бумагой с зернистостью 1000, чтобы отполировать поверхность после достижения необходимого зазора. Конечно, необходима тщательная очистка горячей мыльной водой и губкой с последующим протиранием медицинским спиртом и белой бумажной салфеткой, чтобы убедиться, что вся шлифовальная крошка была удалена перед тем, как подшипник будет снова вставлен в двигатель. перепроверьте зазор.

перепроверьте зазор.

Коленчатые валы с чрезмерным осевым зазором встречаются редко, если предположить, что коленчатый вал не был поврежден. Альтернативой может быть обращение к другому изготовителю подшипника, чтобы увидеть, улучшится ли зазор, хотя это маловероятно. Единственное другое решение — отремонтировать коленчатый вал, чтобы вернуть толщину тяги к исходной.Это может стоить почти столько же, сколько стоит новый коленчатый вал.

Проверка и установка зазоров — это все, чтобы повысить шансы на долговечность в вашу пользу. Вознаграждение — это когда этот двигатель запускается и работает должным образом, обеспечивая долгую, продуктивную и мощную жизнь.

Упорный подшипник и регулировочный люфт коленчатого вала

Если вам посчастливилось ходить в автомастерскую в старшей школе, вам, возможно, повезло, что вы смогли «перестроить» один из двигателей класса. На этих курсах вы просто разбирали двигатель, а затем меняли порядок действий.Будем надеяться, что для новичка двигатель заводился и работал нормально, и если да, то вы прошли испытание. Однако для истинного производителя двигателей сборка — действительно самая простая часть. Это все проверки и очистка, которые необходимы перед сборкой двигателя, где сосредоточены все реальные усилия.

Осевой люфт коленчатого вала, кажется, никогда не привлекает такого же внимания, как, скажем, зазор штока и главного вала, но даже при некотором ограниченном внимании, это все еще важная область. Если ничто иное, если осевой люфт кривошипа не проверяется и не проверяется, конечным результатом будет разборка всего двигателя для устранения повреждений, потому что слишком свободный ход так же плох, как и слишком сильный. Это делает осевой люфт кривошипа спецификацией, которую нельзя упускать из виду, и одно это должно мотивировать всех, кроме самых ленивых производителей двигателей.

Это делает осевой люфт кривошипа спецификацией, которую нельзя упускать из виду, и одно это должно мотивировать всех, кроме самых ленивых производителей двигателей.

Мы будем использовать как малый, так и крупный блок Chevy для изображений в этой истории, но процесс одинаков для всех двигателей, даже если тяга находится в центральном основном подшипнике, как в случае с Ford и GM LS. Упорный подшипник включает в себя как опорный подшипник, так и продольные упорные поверхности. Именно об этом зазоре мы и поговорим в этой статье.

Настройка сцены

При полностью разобранном двигателе первым шагом в этом процессе является проверка правильности использования основных подшипников. Это звучит просто, но в случае недавней модели Chevy с большим блоком мы использовали подшипники 0,010 мм для первых четырех коренных подшипников, а из-за немного заниженной шейки коленчатого вала номер пять для этого потребовался набор Federal-Mogul 0,011- дюймовые подшипники, чтобы установить зазор на номер пять. Только после того, как будут выбраны подходящие половины коренных подшипников, мы сможем проверить осевой люфт.

Только после того, как будут выбраны подходящие половины коренных подшипников, мы сможем проверить осевой люфт.

Осевой зазор важен, так как как автоматическая, так и механическая трансмиссии совершают значительное движение вперед. Автоматику часто обвиняют в сгоревших упорных подшипниках из-за раздувания преобразователя (расширения преобразователя), и это действительно происходит, но есть и другие причины. Одна причина, которой уделяется очень мало внимания, также может быть легко устранена.

Перед проверкой осевого люфта необходимо установить зазор подшипника в сети. Это определит, какой упорный подшипник будет использоваться.Нет смысла устанавливать осевой люфт коленчатого вала и затем менять упорные подшипники для достижения надлежащего основного зазора.

В автомобилях с механической коробкой передач с более старым дизайном нажимного диска сцепления с тремя пальцами Long или Borg & Beck давление увеличивается при нажатии педали сцепления на пол. Это создает максимальную прямую тягу на коленчатом валу при попытке запустить двигатель. Прижимные пластины мембраны переходят «через центр» при полном отпускании, что обеспечивает только ограниченную прямую тягу.Таким образом, для автомобиля, оснащенного сцеплением Long или Borg & Beck, методика состоит в том, чтобы просто запустить двигатель на нейтрали. Это исключает потенциально чрезмерный износ упорного подшипника.

Прижимные пластины мембраны переходят «через центр» при полном отпускании, что обеспечивает только ограниченную прямую тягу.Таким образом, для автомобиля, оснащенного сцеплением Long или Borg & Beck, методика состоит в том, чтобы просто запустить двигатель на нейтрали. Это исключает потенциально чрезмерный износ упорного подшипника.

Максимальное усилие

Существует простая методика установки и измерения упорных подшипников. Тестирование начинаем с установки переднего и заднего подшипников. Для Ford с упором в центре вам понадобятся три подшипника — упорный и оба концевых коренных подшипника. Установив подшипники и кривошип на место, установите главный колпачок на место и слегка установите упорный колпачок с крутящим моментом 10-15 фунт-фут на болтах.

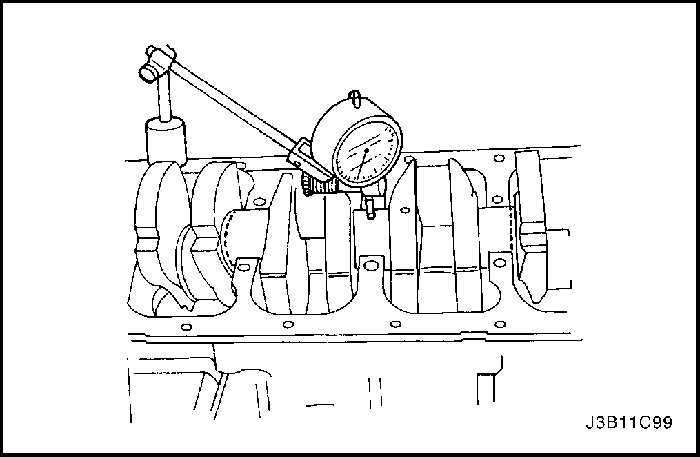

С помощью резинового молотка постучите по рукоятке вперед. Это выровняет две задние половины упорного подшипника. Теперь затяните основные болты / шпильки крышки с помощью масляного насоса, если он имеется. Теперь мы можем измерить осевой зазор, сначала установив циферблатный индикатор на головку кривошипа с помощью магнитного основания. Мы поднимаем кривошип, используя длинную отвертку, затем обнуляем циферблатный индикатор, а затем слегка поднимаем кривошип, чтобы определить общий зазор.

Теперь мы можем измерить осевой зазор, сначала установив циферблатный индикатор на головку кривошипа с помощью магнитного основания. Мы поднимаем кривошип, используя длинную отвертку, затем обнуляем циферблатный индикатор, а затем слегка поднимаем кривошип, чтобы определить общий зазор.

У каждого семейства двигателей есть немного разные спецификации для осевого люфта кривошипа, но большинство семейств двигателей попадают в 0.004–0,008 дюйма. Мы составили диаграмму, в которой перечислены популярные зазоры осевого люфта двигателей V8, выраженные в виде диапазона. Таким образом, идеальный зазор находится точно в середине диапазона. Итак, для двигателя с диапазоном от 0,004 до 0,008 дюйма идеальной характеристикой будет 0,006 дюйма. Обратите внимание, что двигатели более поздних моделей пытаются ограничить максимальный люфт, потому что чрезмерное движение кривошипа может вызвать ошибки датчика кривошипа.

Проверка осевого зазора требует наличия подшипников, по крайней мере, в шейках номер один и пять для надлежащей поддержки коленчатого вала. Установив основную крышку на место, слегка постучите по рукоятке сзади, чтобы совместить две половины подшипника. Эта конкретная фотография представляет собой небольшой блок (справа). В случае с нашим большим блоком конечный люфт не соответствовал минимальным характеристикам и составлял всего 0,002 дюйма. Этот подшипник необходимо отшлифовать, чтобы добавить необходимый зазор и соответствовать спецификациям.

Установив основную крышку на место, слегка постучите по рукоятке сзади, чтобы совместить две половины подшипника. Эта конкретная фотография представляет собой небольшой блок (справа). В случае с нашим большим блоком конечный люфт не соответствовал минимальным характеристикам и составлял всего 0,002 дюйма. Этот подшипник необходимо отшлифовать, чтобы добавить необходимый зазор и соответствовать спецификациям.

В случае нашего шевроле с большим блоком, с его новым упорным подшипником № 5, мы измерили осевой люфт всего лишь в 0,002 дюйма. Это потребует от нас утонения подшипника, что намного проще, чем фрезерование фланца коленчатого вала.Самый распространенный способ уменьшить толщину упорных подшипников — это отшлифовать их.

Получение разрешения

Процедура утонения подшипника начинается с осторожного размещения большого шлангового зажима из нержавеющей стали вокруг обеих половин упорного подшипника так, чтобы они располагались на гладкой поверхности. Мы используем кусок лома размером 24 на 24 дюйма толщиной в четверть дюйма. Затем мы измеряем общую толщину упорного подшипника встык, используя штангенциркуль. Большинство упорных подшипников с высокими эксплуатационными характеристиками в настоящее время имеют несколько небольших аппарелей, которые слегка изменяют «высоту» осевого усилия, поэтому важно провести измерения в нескольких областях, чтобы определить местонахождение этих аппарелей.Мы записываем самое широкое число для справки.

Мы используем кусок лома размером 24 на 24 дюйма толщиной в четверть дюйма. Затем мы измеряем общую толщину упорного подшипника встык, используя штангенциркуль. Большинство упорных подшипников с высокими эксплуатационными характеристиками в настоящее время имеют несколько небольших аппарелей, которые слегка изменяют «высоту» осевого усилия, поэтому важно провести измерения в нескольких областях, чтобы определить местонахождение этих аппарелей.Мы записываем самое широкое число для справки.

Мы предпочитаем зажимать две половины подшипника вместе, устанавливая их заподлицо на плоской поверхности (например, алюминиевой пластине) и осторожно затягивая их большим шланговым зажимом (слева). Затем мы используем штангенциркуль для измерения ширины подшипника в нескольких местах и отмечаем самую широкую часть с помощью Sharpie. Мы также отмечаем подшипник на стороне, обращенной назад, чтобы вся наша шлифовка выполнялась на обращенной вперед стороне подшипника (справа).

Затем мы помещаем большой кусок влажной / сухой наждачной бумаги с зернистостью 400 на алюминиевую пластину и покрываем ее легким машинным маслом, например Marvel Mystery Oil. Мы отмечаем обращенную назад сторону упорного подшипника для справки, а затем шлифуем только противоположную, прямую или переднюю сторону. Это поддерживает исходную толщину задней стороны, которая будет воспринимать прямую тягу от муфты или гидротрансформатора. Шлифовка в форме восьмерки, мы будем шлифовать в течение минуты или около того, а затем проверим наши измерения.Весь этот процесс может занять от десяти до двадцати минут или больше.

Мы отмечаем обращенную назад сторону упорного подшипника для справки, а затем шлифуем только противоположную, прямую или переднюю сторону. Это поддерживает исходную толщину задней стороны, которая будет воспринимать прямую тягу от муфты или гидротрансформатора. Шлифовка в форме восьмерки, мы будем шлифовать в течение минуты или около того, а затем проверим наши измерения.Весь этот процесс может занять от десяти до двадцати минут или больше.

После достижения желаемой общей толщины осевого напора шлифование подшипника с помощью более легкой бумаги с зернистостью 1000 или 1500 может сделать поверхность более гладкой. После завершения шлифования лучше всего удалить зажим из нержавеющей стали, а затем тщательно очистить половинки подшипника спиртом и безворсовой бумажной салфеткой. Это очень важно, поскольку масляная суспензия, оставшаяся после шлифования, является до смешного абразивной, и мы не хотим, чтобы она проходила через подшипники.

Можно использовать ряд различных абразивов. Мы использовали влажную / сухую наждачную бумагу с зернистостью 400, смазанную маслом Marvel Mystery. Мы шлифуем в течение минуты или двух движением в форме восьмерки, равномерно распределяя нагрузку, перемещая подшипник в руке. Обратите внимание на стрелку, указывающую на конец, который нужно отшлифовать. Мы останавливаемся и измеряем каждую минуту, чтобы проверить прогресс. В этом случае нам нужно было удалить примерно 0,004 дюйма материала, чтобы получить зазор в 0,006 дюйма.

Мы использовали влажную / сухую наждачную бумагу с зернистостью 400, смазанную маслом Marvel Mystery. Мы шлифуем в течение минуты или двух движением в форме восьмерки, равномерно распределяя нагрузку, перемещая подшипник в руке. Обратите внимание на стрелку, указывающую на конец, который нужно отшлифовать. Мы останавливаемся и измеряем каждую минуту, чтобы проверить прогресс. В этом случае нам нужно было удалить примерно 0,004 дюйма материала, чтобы получить зазор в 0,006 дюйма.

После очистки подшипника мы устанавливаем подшипник на место и еще раз проверяем осевой люфт.Если вы правильно подсчитали, у вас должен быть зазор в конце хода где-то около 0,006 дюйма в качестве числа, к которому нужно стремиться.

В некоторых случаях, когда высокие нагрузки могут вызвать повышенный износ упорного подшипника, например, при постоянном ускорении / замедлении при гонках по шоссе или кольцевым трекам, или с автомобилями с механической коробкой передач и высокими нагрузками на сцепление, Mahle-Clevite предлагает незначительные изменения задней упорный подшипник. На прилагаемой фотографии показано местонахождение несовершеннолетнего 0.Фаска 040 дюймов, которую можно разместить в верхней половине подшипника по линии разъема на стороне подшипника, ближайшей к упору.

На прилагаемой фотографии показано местонахождение несовершеннолетнего 0.Фаска 040 дюймов, которую можно разместить в верхней половине подшипника по линии разъема на стороне подшипника, ближайшей к упору.

Если износ или повреждение упорного подшипника является проблемой, о чем свидетельствует осмотр старого подшипника, Mahle-Clevite предлагает эту незначительную модификацию: найдите заднюю часть половины коренного подшипника в блоке (вверху) и аккуратно подпилите фаску 0,040 дюйма. по линии пробора. Эта небольшая фаска приведет к притоку дополнительного масла на нагруженную (заднюю) сторону упорной поверхности, что улучшит смазку и снизит температуру упорной поверхности.

Как и все другие зазоры двигателя, зазор тяги имеет решающее значение для правильной работы двигателя. Даже если требуется шлифование упорной поверхности, задача не является сложной или требует много времени. Конечным результатом является коленчатый вал с правильным зазором, что в конечном итоге само по себе награда.

Перепроверка нашего осевого люфта теперь показывает зазор 0,0065 дюйма, что является почти мертвой точкой между заводскими рекомендациями для нашего большого блока.

Пол из Саут-Орандж, штат Нью-Джерси, спрашивает… Насколько нормальный люфт коленчатого вала?

В: Я только что установил двигатель 305 на свой Эль Камино 86 года.Когда я приступил к установке болтов на гидротрансформаторе, я немного поджал его отверткой, пока он не соединился с гибкой пластиной, и коленчатый вал не сдвинулся вперед. После установки всех болтов гидротрансформатора сделал еще раз — кривошип двигается вперед и назад. Это нормально? Если нет, что мне делать?

A: Коленчатый вал двигателя поддерживается в блоке двигателя коренными подшипниками. Подшипники и масляная пленка между подшипниками и кривошипом должны выдерживать, поглощать и регулировать нагрузки, вызванные процессом сгорания, приводящим в движение поршни и штоки. Эти нагрузки включают в себя как радиальные (вращение), так и продольные (носовые и кормовые) силы. Поскольку поршни вращают кривошип вокруг оси коленчатого вала (радиальная нагрузка), они также пытаются повернуть кривошип назад (продольная нагрузка). Хотя все основные подшипники предназначены для восприятия радиальных нагрузок, один из этих подшипников — упорный подшипник — также работает для сдерживания и поглощения продольных нагрузок. Упорный подшипник обычно имеет дополнительный фланец, соответствующий фланцевой поверхности или шейке коленчатого вала.В идеале подшипники и кривошип никогда не вступают в физический контакт; вместо этого в рабочих условиях они разделены и защищены масляной пленкой или клином. Зазор подшипника — это воздушный зазор, который заполняется гидродинамическим клином масла при работающем двигателе.

Эти нагрузки включают в себя как радиальные (вращение), так и продольные (носовые и кормовые) силы. Поскольку поршни вращают кривошип вокруг оси коленчатого вала (радиальная нагрузка), они также пытаются повернуть кривошип назад (продольная нагрузка). Хотя все основные подшипники предназначены для восприятия радиальных нагрузок, один из этих подшипников — упорный подшипник — также работает для сдерживания и поглощения продольных нагрузок. Упорный подшипник обычно имеет дополнительный фланец, соответствующий фланцевой поверхности или шейке коленчатого вала.В идеале подшипники и кривошип никогда не вступают в физический контакт; вместо этого в рабочих условиях они разделены и защищены масляной пленкой или клином. Зазор подшипника — это воздушный зазор, который заполняется гидродинамическим клином масла при работающем двигателе.

Спецификация зазора в коренном подшипнике — это статический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала, но для контроля продольных нагрузок важной характеристикой является зазор между фланцем основного упорного подшипника и осью коренного вала. поверхность или журнал.Это значение зазора соответствует допустимой величине перемещения коленчатого вала в блоке спереди назад. На традиционных двигателях Chevrolet V8 с малым и большим блоком упорный подшипник является крайним задним подшипником (главный подшипник № 5). На других двигателях, включая малые блоки серии LS, центральный коренной подшипник (№ 3 на большинстве двигателей V8) может служить упорным подшипником.

поверхность или журнал.Это значение зазора соответствует допустимой величине перемещения коленчатого вала в блоке спереди назад. На традиционных двигателях Chevrolet V8 с малым и большим блоком упорный подшипник является крайним задним подшипником (главный подшипник № 5). На других двигателях, включая малые блоки серии LS, центральный коренной подшипник (№ 3 на большинстве двигателей V8) может служить упорным подшипником.

При условии, что это соответствует спецификациям производителя, некоторое движение коленчатого вала является необходимым и нормальным, но недостаточное или чрезмерное движение за пределами нормального диапазона может в конечном итоге привести к повреждению других деталей.На традиционном Chevy с малым блоком люфт должен составлять 0,0020,006 дюйма. Ежедневно находящийся в эксплуатации водитель может без проблем проезжать мимо с диагональю до 0,010 дюйма. Все, что больше 0,015, вызывает проблемы. Большинство современных двигателей (включая двигатели LS) требуют гораздо более жестких значений осевого люфта, чем эти, поэтому всегда обращайтесь к заводскому руководству по обслуживанию.

Лучший способ проверить осевой люфт — это установить циферблатный индикатор так, чтобы его плунжер был параллелен оси коленчатого вала. На недавно собранном двигателе, прежде чем затягивать основную крышку упорного подшипника, сначала установите подшипник, ударив молотком с мягкой головкой по носику кривошипа и фланцу маховика.Завершите затяжку всех основных крышек. Подденьте рукоятку вперед и назад длинной отверткой и запишите показания индикатора. Полный ход — это осевой зазор коленчатого вала.

Если на новом двигателе наблюдается избыточный осевой люфт, это может быть связано с тем, что блок и кривошип не были должным образом закреплены или притерты в зоне осевого усилия, кривошип согнут или упорная крышка коренного подшипника и шейка взведены (обычно из-за того, что линейный хонинг выключен). Один из способов изолировать проблему взведенного колпачка — проверить осевой люфт до и после установки колпачка; если он меняется, крышка была неправильно обработана или установлена. В редких случаях может быть упорный подшипник неправильного размера или изготовленный неправильно.

В редких случаях может быть упорный подшипник неправильного размера или изготовленный неправильно.

Симптомы чрезмерного осевого люфта коленчатого вала в работающем двигателе с механической коробкой передач включают сильный стук, обычно при включении и отпускании сцепления. Сложнее заметить чрезмерный люфт при работе с автоматической коробкой передач, так как при ускорении или замедлении он может звучать как единичный стук.

Каков конечный результат, если люфт слишком жесткий? Кривошип может заклинить, что приведет к серьезному повреждению блока цилиндров.С другой стороны, если осевой люфт слишком свободный, это может привести к выходу из строя фланца упорного подшипника, повреждению упорного фланца кривошипа, ускоренному износу коренных подшипников в целом, износу и выравниванию зубчатой передачи и цепи привода ГРМ, а также проблемам соосности шатуна. и проблемы соосности поршня (особенно если поршневые пальцы нажимаются вместо свободного перемещения), и, в крайних случаях, фактический противовес кривошипа и / или контакт шатуна с блоком. В случае автоматической трансмиссии чрезмерный осевой зазор может также привести к повреждению переднего уплотнения трансмиссии и износу корпуса переднего насоса.На механической коробке передач могут быть проблемы с переключением передач.

В случае автоматической трансмиссии чрезмерный осевой зазор может также привести к повреждению переднего уплотнения трансмиссии и износу корпуса переднего насоса.На механической коробке передач могут быть проблемы с переключением передач.

И наоборот, проблема с трансмиссией иногда может привести к истиранию или возгоранию упорного подшипника из-за чрезмерной нагрузки. Чрезмерно высокое давление в автоматической трансмиссии может привести к раздутию гидротрансформатора (то есть к расширению при взгляде сбоку), создавая большее усилие на кривошип. Высокое давление в трубопроводе может быть вызвано плохо спроектированным комплектом для улучшения переключения передач или неправильно отрегулированной тягой дроссельной заслонки (TV) на тех трансмиссиях, в которых используется такая тяга (как на GM 200-4R или 700-R4).Выходная мощность гоночного двигателя, превышающая мощность преобразователя, также может вызвать вздутие, поэтому современные преобразователи высокого класса обычно включают в себя пластину, предотвращающую вздутие.

Известно, что на механической коробке передач прижимной диск муфты полного оборота с убойным давлением зацепления или постоянное удержание давления сцепления на уровне пола вызывает чрезмерный износ упорного подшипника.

Слишком маленький зазор упорного подшипника относительно легко исправить в домашних условиях, если вы не против разорвать двигатель.Зазор можно увеличить, осторожно шлифуя более слегка нагруженную переднюю сторону упорного подшипника, при необходимости, постепенно. Плоское стекло обеспечивает хорошую поверхность. Поместите квадратный кусок влажной / сухой наждачной бумаги с зернистостью 600, пропитанной растворителем, на пластину и отшлифуйте упорную поверхность подшипника движением в форме восьмерки, чтобы обеспечить равномерное удаление материала.

Слишком большой осевой зазор — сложнее расколоть гайку. В компетентном механическом цехе потребуется создать упорную поверхность коленчатого вала путем приваривания дополнительного материала к его фланцу. На этом этапе может быть более экономичным просто приобрести другую рукоятку.

На этом этапе может быть более экономичным просто приобрести другую рукоятку.

Почему неэтилированный бензин с октановым числом 87 все еще имеет октановое число 87 при добавлении 10% этанола? Можно подумать, что этанол повысит октановое число. Это потому, что для этой работы недостаточно этанола, или это потому, что нефтеперерабатывающие заводы используют сырье более низкого качества для производства газа? F

Майк Возняк

Батавия, Нью-Йорк

Это может быть что-то из вышеперечисленного. Да, здесь задействовано несколько факторов, так что это еще один из тех вопросов, которые зависят от обстоятельств.Во-первых, наклейка на насосе с октановым числом 87 — это просто базовая сделка CYA в стиле юриста, в которой формально указано минимально допустимое октановое число для обычного бензина, который может продаваться в низкогорных районах (те районы, где 80 процентов отдельного округа находится ниже 4000 футов над уровнем моря). Однако эффективное октановое число (рассчитанное методом R + M / 2) может, а иногда и превышает минимальное значение, указанное на наклейке. По словам эксперта по бензину Тима Вуша из Rockett Brand Racing Fuel, это зависит от базовых запасов углеводородов, сезонных и региональных изменений, совокупности углеводородных продуктов, «крекируемых» на конкретном НПЗ, а также от того, как устроен и спроектирован сам НПЗ. производить наиболее эффективно.Таким образом, в некоторых случаях конкретный нефтеперерабатывающий завод производит базовый бензин с октановым числом ниже 87, а затем добавляет в топливо этанол, чтобы поднять октановое число до 87-го минимума. В других случаях нефтеперерабатывающий завод начинает с бензина с октановым числом 87, а затем добавляет к нему, тем самым повышая октановое число выше минимально необходимого значения. Зачем беспокоиться? Одна из причин заключается в том, что в некоторых мегаполисах предписано «переформулировать» (или насыщенное кислородом) топливо с содержанием этанола до 10 процентов в определенное время года для целей контроля выбросов, и (с учетом других обсуждаемых факторов) это может быть Проще просто добавить его в обычную топливную смесь конкретного нефтеперерабатывающего завода.

Однако эффективное октановое число (рассчитанное методом R + M / 2) может, а иногда и превышает минимальное значение, указанное на наклейке. По словам эксперта по бензину Тима Вуша из Rockett Brand Racing Fuel, это зависит от базовых запасов углеводородов, сезонных и региональных изменений, совокупности углеводородных продуктов, «крекируемых» на конкретном НПЗ, а также от того, как устроен и спроектирован сам НПЗ. производить наиболее эффективно.Таким образом, в некоторых случаях конкретный нефтеперерабатывающий завод производит базовый бензин с октановым числом ниже 87, а затем добавляет в топливо этанол, чтобы поднять октановое число до 87-го минимума. В других случаях нефтеперерабатывающий завод начинает с бензина с октановым числом 87, а затем добавляет к нему, тем самым повышая октановое число выше минимально необходимого значения. Зачем беспокоиться? Одна из причин заключается в том, что в некоторых мегаполисах предписано «переформулировать» (или насыщенное кислородом) топливо с содержанием этанола до 10 процентов в определенное время года для целей контроля выбросов, и (с учетом других обсуждаемых факторов) это может быть Проще просто добавить его в обычную топливную смесь конкретного нефтеперерабатывающего завода.

Между прочим, если 80 процентов территории округа находится на высоте более 4000 футов, разрешен нерегулярный бензин с октановым числом 85, потому что октановое число двигателя уменьшается с высотой.

Контакты

Rockett Brand Racing Fuel ; Mt. Проспект, Иллинойс; 847.795.8400; RockettBrand.com

LS в ранних заголовках Chevy II

Некоторое время назад Pit Stop ответил на вопрос о замене двигателя LS на ранний Chevy II (мар.’11, «Классический Small-Block или LS в раннюю Chevy Nova?»). Вы указали, что выпускные коллекторы TrailBlazer должны работать с Nova первого поколения, потому что «они плотно охватывают блок и имеют опущенный задний выход». К сожалению, я обнаружил, что выход выхлопного фланца со стороны водителя будет мешать в области, где передний зажим болтами крепится к корпусу рядом с рулевой колонкой.

Вы также заявили, что доступные послепродажные коллекторы для этой замены требуют реечного преобразования рулевого управления, а иногда и полностью новой передней подвески и подрамника. Это было правдой до сих пор, но я обнаружил, что Church Boys Racing (CBR), которая уже производит длинные коллекторы, требующие другой настройки рулевого управления, также работает над короткими заголовками, которые будут соответствовать стандартному листу рулевого управления. коробка, и передний подрамник. Хотя CBR не самый дешевый, он признает, что экономика очень нестабильна, поэтому они хотели сделать еще один заголовок для парней с ограниченным бюджетом. Вы можете узнать о новейших характеристиках Chevy II / Nova, а также информацию о рабочих характеристиках на сайте StevesNovaSite.com.

Это было правдой до сих пор, но я обнаружил, что Church Boys Racing (CBR), которая уже производит длинные коллекторы, требующие другой настройки рулевого управления, также работает над короткими заголовками, которые будут соответствовать стандартному листу рулевого управления. коробка, и передний подрамник. Хотя CBR не самый дешевый, он признает, что экономика очень нестабильна, поэтому они хотели сделать еще один заголовок для парней с ограниченным бюджетом. Вы можете узнать о новейших характеристиках Chevy II / Nova, а также информацию о рабочих характеристиках на сайте StevesNovaSite.com.

Кейси Зейтц

Пеория, Аризона

Спасибо за то, что довели эту обновленную информацию до моего сведения. Изначально я должен был прояснить, что, хотя выпускные коллекторы TrailBlazer являются наиболее плотно прилегающими заводскими выпускными коллекторами LS, о которых знали мои источники, на момент написания оригинального ответа их соответствие не было положительно проверено в случае старого Chevy. II в частности.

II в частности.

К счастью, вам больше не нужно беспокоиться о том, чтобы подогнать стандартные выпускные коллекторы.Во-первых, компания Church Boys Racing наконец-то выпустила свои сменные заголовки средней длины для замены двигателей LS 62’67. Эти заголовки подходят не только для автомобилей с полностью стандартной подвеской, подрамником, рулевым управлением и листовым металлом, но также подходят для установки реечной передачи и большинства передних зажимов, устанавливаемых на болтах. Изготовленные из 100% -ной сварки TIG из нержавеющей стали марки 304, новые коллекторы оснащены первичными трубками диаметром 1 дюйм и диаметром 16 мм; Коллекторы 3 дюйма; сверхпрочные фланцы толщиной 38 дюймов, вырезанные лазером с ЧПУ; гладкие коллекторы с 3-дюймовым выхлопным патрубком; и заглушки кислородного датчика.Также в комплект входят крепежные болты, силиконовый герметик и монтажные пластины двигателя. Заголовки за 659 долларов имеют пожизненную гарантию. Головные трубы диаметром три дюйма для отвода выхлопных газов вниз и под шасси, а также крепежные хомуты стоят еще 150 долларов.

В прошлом году BRP Hot Rods также представила полный двигатель LS и комплекты трансмиссии T56 и 4L60E для раннего Chevy II. Он предлагает два различных комплекта длинных труб с керамическим покрытием, которые работают с его комплектами, рулевым управлением и подрамником: один с 1-дюймовыми первичными трубами; другая конфигурация имеет ступенчатые первичные оси от 1 до 178 дюймов.

Ford 429-460 и C6 в Cougar 1972 года с заводской 351C / FMX

У меня Cougar 1972 года с двигателем 351-Cleveland и автоматической коробкой передач FMX. Могу ли я поставить на Cougar двигатель 429/460 с автоматической коробкой передач C6?

Дэйв Сенекал

По электронной почте

Mustang и Cougar 1971–1973 годов практически идентичны под листовой металл. Фактически, шасси Mustang / Cougar третьего поколения было разработано для размещения 429-го с самого начала без каких-либо проблем с амортизаторами или другими проблемами зазора переднего шасси. В 1971 году большой блок устанавливался на заводе-изготовителе. В том маловероятном случае, если вы найдете одну из тех редких машин с большим блоком, которые можно съесть, просто перенесите все обратно. В противном случае приобретите опоры двигателя большого блока 1971 года («каучуки») и стойки рамы. Опоры двигателя доступны в любом приличном магазине автозапчастей (например, NAPA PN BK 6021695, левый и PN BK 6021694, правый). Однако кронштейны для рамы найти бывает сложно. Crites Restoration предлагает установочный комплект 19711973 Mustang / Cougar 429/460, который включает кронштейны, подушки двигателя и болты крепления двигателя.В Total Performance есть аналогичные детали для этого свопа.

В 1971 году большой блок устанавливался на заводе-изготовителе. В том маловероятном случае, если вы найдете одну из тех редких машин с большим блоком, которые можно съесть, просто перенесите все обратно. В противном случае приобретите опоры двигателя большого блока 1971 года («каучуки») и стойки рамы. Опоры двигателя доступны в любом приличном магазине автозапчастей (например, NAPA PN BK 6021695, левый и PN BK 6021694, правый). Однако кронштейны для рамы найти бывает сложно. Crites Restoration предлагает установочный комплект 19711973 Mustang / Cougar 429/460, который включает кронштейны, подушки двигателя и болты крепления двигателя.В Total Performance есть аналогичные детали для этого свопа.

Что касается выхлопа, то стандартные головки и головки Cobra Jet (CJ) имеют разные выпускные отверстия; используйте подходящие выпускные коллекторы или коллекторы вторичного рынка, которые соответствуют стилю ваших голов. Заголовки доступны из нескольких источников. Популярный выбор — Hooker, который продает две разные полноразмерные конфигурации для Mustang и Cougars 71’73 429/460: одна подходит для стандартных головок, другая — для голов CJ. Любой из этих наборов работает как с автоматической, так и с механической коробками передач, и они также подходят для рулевого управления с усилителем и A / C (не всегда в случае дополнительных разъемов для этих шасси).Однако коллекторы Cobra Jet не очистят оригинальные заводские масляные радиаторы.

Любой из этих наборов работает как с автоматической, так и с механической коробками передач, и они также подходят для рулевого управления с усилителем и A / C (не всегда в случае дополнительных разъемов для этих шасси).Однако коллекторы Cobra Jet не очистят оригинальные заводские масляные радиаторы.

| Hooker ’71’73 Mustang / Cougar Заголовки | ||||

| Номер детали * | Тип головки | Размеры (дюймы) | ||

| ОСНОВНЫЕ | КОЛЛЕКТОР | EXIT-STYLE | ||

| 6115 | Стандартный | 17/8 x 35 | 3 х 10 | Под шасси |

| 6201 | Кобра Джет | 21/8 x 37 | 3 х 10 | Одна трубка над правой рамой |

* Для металлического керамического покрытия добавьте «-1» к основному номеру детали.

Используйте производственный 429/460 (или его эквивалент на вторичном рынке) масляный поддон переднего поддона и соответствующий пикап масляного насоса для легкового автомобиля (не грузовика). Должен работать любой заводской водяной насос 429/460 70-х и более поздних версий со стандартным вращением; Необходимо использовать передние приводы и аксессуары для легковых автомобилей 429/460. Вероятно, потребуется радиатор большего размера; это не должно быть проблемой — просто закажите радиатор и шланги, как если бы у вас был большой блок 71 года выпуска.

Трансмиссия C6 должна происходить от большого блока 429/460, 351M или 400, а не большого блока FE, маленького блока Windsor или смолл-блока Cleveland стандартной высоты.Вы должны использовать гибкую пластину 429/460. 460-е модели 1979 года и позже были внешне сбалансированы; ранее 460-е и все 429-е были внутренне сбалансированы — гибкие пластины должны соответствовать друг другу. Расположение болтов крепления гидротрансформатора и диаметр направляющей должны быть совместимы с гибкой пластиной — существует несколько вариантов. Существующее крепление для трансмиссии должно работать, но монтажная площадка C6 ниже по сравнению с FMX. Отремонтируйте поперечину трансмиссии или приобретите правильную поперечину C6 (условия контракта или общая производительность).

Существующее крепление для трансмиссии должно работать, но монтажная площадка C6 ниже по сравнению с FMX. Отремонтируйте поперечину трансмиссии или приобретите правильную поперечину C6 (условия контракта или общая производительность).

Большинство трансмиссий C6 были с переключением на стойку, но у вашего Cougar, вероятно, есть переключение между полом.Если рычаг переключения передач, выходящий из C6, обращен вниз, это коробка переключения передач; Рычаг переключения передач на полу предназначен для крепления к рычагу переключения передач, обращенному вверх. Чтобы перейти от колонной к напольной смене, потяните масляный поддон трансмиссии и гидроблок. Ослабьте контргайку на рычаге переключения передач. Вытяните рычаг из трансмиссии и поверните его на 180 градусов. Переустановите рычаг в трансмиссию, убедившись, что внутренний рычаг переключения передач правильно включен, как до того, как вы его вытащили. Установите на место гидроблок и поддон. Если фактическая длина рычага, прикрепленного к переключателю, не обеспечивает достаточного хода троса переключения для правильного управления всеми передачами и / или выравнивание фиксатора отключено, TCI предлагает многопозиционный универсальный рычаг переключения передач Ford (номер по каталогу 418400).

C6 длиннее FMX, поэтому приводной вал должен быть соответственно укорочен примерно на 3 дюйма (с учетом типичной длины корпуса удлинителя C6 13 дюймов). Однако и C6, и FMX используют 31-шлицевую вилку — просто убедитесь, что у вас установлена вилка C6 для скользящей вилки, а не присоединенный фланец с болтовым креплением.

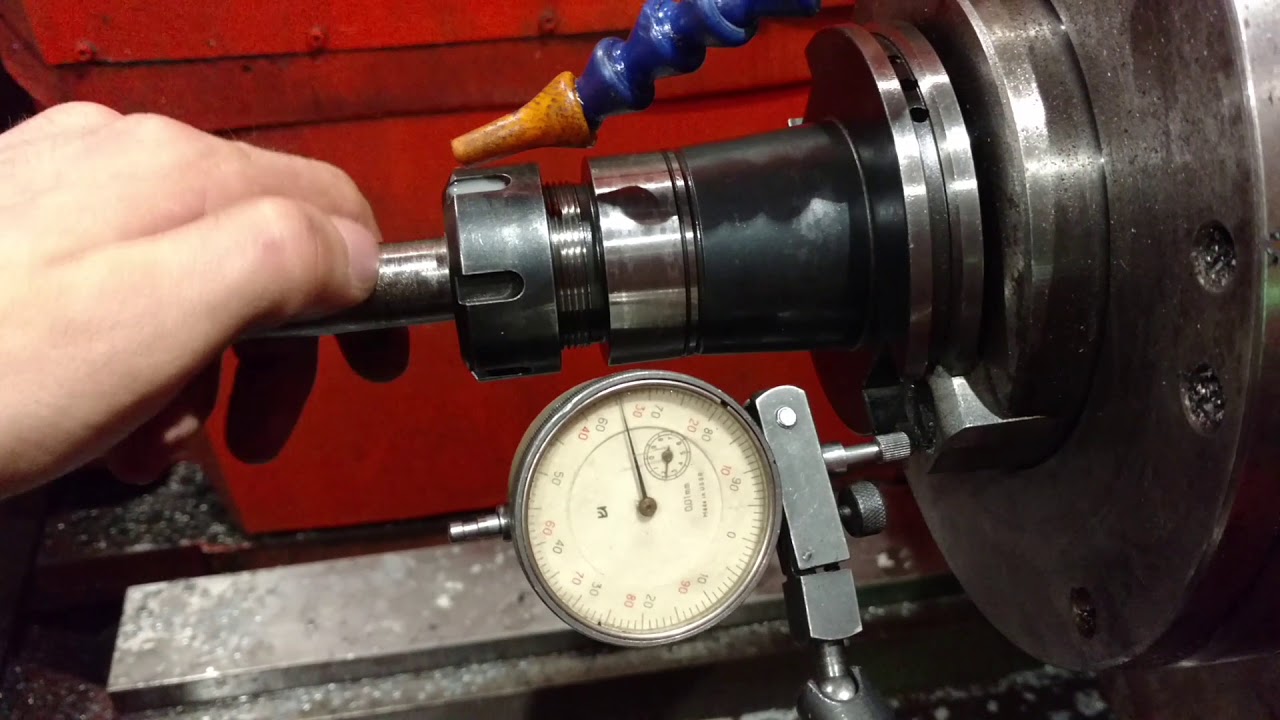

Проверка и регулировка люфта коленчатого валаСпециальный инструментP 17 Держатель индикатора часового типа для измерения осевого люфта в собранном двигателе. Проверка осевого люфтаОсевой люфт должен составлять 0,14 — 0,17 мм (от 0,0055 до 0,0067 дюйма), предел износа 0,22 мм (0,0087 дюйма). Концевой зазор следует отрегулировать перед установкой коленчатый вал. Использование более одной прокладки из мягкого железа не допускается. допустимо.

Расчет люфта

Пример:(1 мм = 0,03937 дюйма)

|

99-4067.

pmd

pmd% PDF-1.3 % 22 0 объект >>>] / ON [52 0 R] / Order [] / RBGroups [] >> / OCGs [52 0 R] >> / PageLabels 7 0 R / Pages 8 0 R / Type / Catalog >> эндобдж 18 0 объект > эндобдж 20 0 объект > поток Акробат Дистиллятор 5.0.5 (Windows) 2006-05-04T15: 42: 42Z2012-01-06T15: 34: 15-05: 002012-01-06T15: 34: 15-05: 00PageMaker 7.0application / pdf

cv; «h

WPe! ˆ`ʦRyOcdͮ ջ_ UV1. \ Z oZdR «J & y ۈ T (܈

cv; «h

WPe! ˆ`ʦRyOcdͮ ջ_ UV1. \ Z oZdR «J & y ۈ T (܈Техническое обслуживание двигателя и осевого люфта коленчатого вала компрессора)

Газовые двигатели и поршневые компрессоры, используемые в газокомпрессорной промышленности, имеют определенный люфт или осевое усилие коленчатого вала (как это обычно называется). Величина тяги определяется производителями машин. Коленчатые валы этих машин должны иметь возможность «плавать» в осевом направлении, чтобы предотвратить чрезмерный / преждевременный износ подшипников.

При изготовлении новых узлов компрессора двигатели «раскачиваются» или коленчатые валы компрессора или подшипники заменяются во время технического обслуживания, необходимо отрегулировать усилие (а также надлежащее осевое расстояние ступиц муфты).Неправильная установка тяги также повлияет на качество результатов центровки валов, независимо от того, используются ли индикаторы с круговой шкалой или лазерный инструмент для центровки.

Примечание: , если приводом является электродвигатель, а не двигатель, то следует установить магнитный центр ротора двигателя, а также тягу компрессора в соответствии со спецификациями OEM.

В большинстве компрессорных блоков используется регулировочная прокладка или дисковая муфта. Муфты с уплотнительными прокладками могут выдерживать большой крутящий момент и не требуют смазки.

Они также очень жесткие, а пакеты регулировочных прокладок плохо изнашиваются из-за несоосности, что вызывает циклическое изгибание пакетов прокладок, что приводит к преждевременному выходу из строя.

Из-за «жесткости» прокладок при неправильной установке осевого усилия, когда коленчатые валы не имеют осевого люфта, муфта будет влиять на осевую линию вращения каждой машины из-за больших зазоров в подшипниках между подшипником Баббит и шейками коленчатого вала. .

Во время недавней точной центровки валов двигателя Cat 3516 и компрессора Ariel JGE-4 (двигатель был заменен) тяга была проверена и выдержана с допуском.Первоначальные показания центровки показали вертикальный угол + 1,1 мил / 1 дюйм, при этом вертикальное смещение было близким, а горизонтальное положение было в пределах допуска. Передняя часть двигателя должна быть опущена на 176 мил (0,176 дюйма), а задняя часть должна быть опущена на 45 мил (0,045 дюйма).