Осевой и радиальный зазор подшипника |Рrom-komplect

Один из главных элементов для правильной эксплуатации механизмов с движущимися деталями – это подшипник. Именно он считается главной опорой, которая отвечает за передачу усилия от вала на корпусную часть или другие компоненты (все зависит от особенностей определенной конструкции). Чтобы обеспечить качественную эксплуатацию механизма, необходимо обратить внимание на правильный подбор посадки и зазор подшипника.

Вместе с усовершенствованием рабочих узлов меняются требования к деталям трения. Подшипниковые узлы скольжения или качения эксплуатируются при разных усилиях, тем самым гарантируя:

• соосность;

• работу вала;

• смещение в конкретных габаритах, что зависят от силы в двух направлениях – продольное и поперечное.

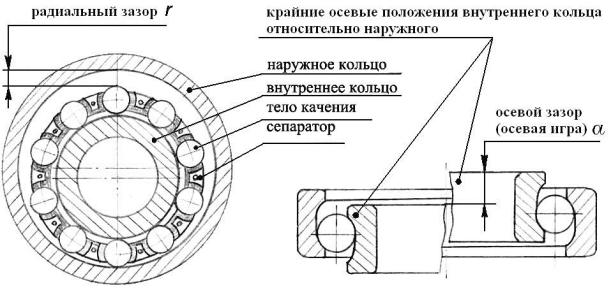

Когда нужно установить подшипники промышленные, рекомендуется учитывать их отверстие. Это соответствующая дистанция, на которую происходит смещение наружного кольца по отношению к внутреннему без дополнительных усилий.

Таким образом, изменение положения в радиальную сторону прозвали радиальным отверстием, а в осевом – осевым отверстием

Для чего используется зазор в подшипнике?

Применение даже незначительного отверстия считается необходимым условием. Это позволяет исключить тесный контакт металлических частей с металлом в подшипниковом узле между несколькими подвижными деталями. Выбирая подшипники промышленные, купить которые можно по демократичным ценам, потребуется более детально ознакомиться с их конструктивными особенностями.

Наличие всевозможных полей допуска в процессе подбора отверстия необходимо для:

• фиксации шариковых или роликовых моделей с натягом;

• увеличиения термического типа или сжатия корпусной части под влиянием температурных показателей;

• номинального смещения узлов по отношению к другим деталям;

• применение вместо вала или корпуса различных материалов (это может быть алюминий).

Популярная классификация зазоров в подшипнике:

• С1 – уменьшенное отверстие, чем у С2;

• С2 – уменьшенное по сравнению с оптимальными показателями;

• CN – оптимальные показатели;

• С3 – превышает оптимальные показатели;

• С4 – превышает С3.

Согласно нормам ISO, когда в описании к подшипниковому узлу производитель не указывает дополнительную информацию, значит – величина считается оптимальной.

Нужно помнить о нескольких правилах: радиальный зазор (второе название – домонтажный) в радиально-шариковых или роликовых узлах строго соответствует указанным стандартам, а осевой – зависим от особенностей внутреннего строения.

Осевой натяг формируется во время монтажа и варьируется с учетом расположения подшипниковых узлов в наборе.

Радиальный зазор

Зазор радиальный в подшипниках – определенная дистанция, на которую осуществляется изменение положения одной обоймы от расположения другой. Такую величину принято называть люфтом.

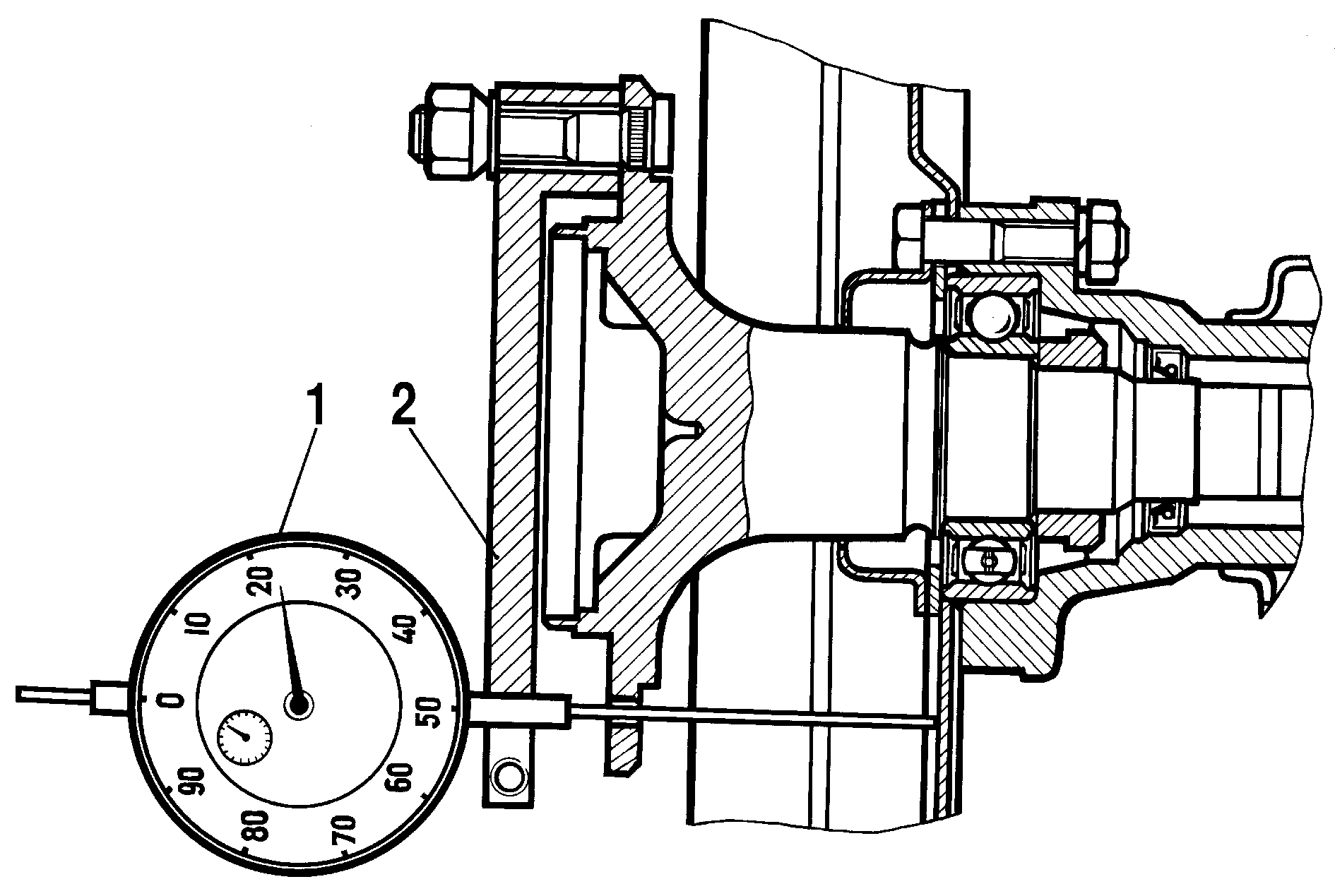

Замеры величин необходимо производить на соответствующих пластинах, дополненных микрометрическими элементами. Одним из самых распространенных методов считается применение щупов, когда деталь фиксируется на горизонтальной конструкции. Вес наружного кольца «заставит» его опуститься вниз, тем самым указывая на показатели радиального отверстия. Величина определяется специальным щупом, когда необходимо продвинуть его между шариком и зеркалом обоймы внизу детали. Иногда используют способ, когда подшипниковый узел фиксируется на плите, тогда замеры нужно проводить в самом верху.

Осевой зазор

Люфт или осевой зазор подшипника – передвижение колец, что расположены внутри, по отношению к осевому направлению. Процедура установки таких отверстий в упорных и радиально-упорных конструкциях осуществляется за счет изменения установочных шайб. Их принято фиксировать между обоймой и упором на самом торце вала.

Важно отметить, что оптимальные показатели таких отверстий при нормальной температуре равняются нулю. Ведь во время этого не происходит осевое биение валов, шум сводится к минимуму, а вибрация от работающего механизма практически полностью отсутствует. Таким образом, узел функционирует без каких-либо дополнительных усилий.

Независимо от того, что указано в стандартной таблице с отверстиями, точную информацию можно получить исключительно от компании-производителя данной продукции. Ведь многие разработчики для отдельной категории узлов указывают величину оси, а не радиальные показатели. Они придерживаются мнения, что именно данный параметр считается достаточно весомым для подшипниковых узлов.

Ведь многие разработчики для отдельной категории узлов указывают величину оси, а не радиальные показатели. Они придерживаются мнения, что именно данный параметр считается достаточно весомым для подшипниковых узлов.

Разные категории зазоров

Учитывая аксиальные и другие усилия, пользователи стараются правильно подобрать внутренний зазор подшипника. Выделяют три основные категории различных отверстий, каждое из которых отличается определенными характеристиками:

1. Модели с уменьшенным отверстием. Имеется острая необходимость увеличения степени жесткости сразу в двух направлениях – осевом и радиальном. Это касается скоростных узлов. С учетом некоторых эксплуатационных условий отмечают высокий нагрев наружных колец по отношению к внутренним кольцам.

2. Модели с нормальным отверстием. Используются в условиях небольших усилий и оптимальной частоты вращения. Установка наружных колец осуществляется в корпус с зазором, а внутренних – на вал с натягом. При этом температурные показатели внутреннего кольца на 5-10 градусов больше, чем наружного.

3. Модели с увеличенным зазором. Одной из характерных особенностей является высокий нагрев колец внутреннего типа. Такие узлы могут эксплуатироваться в условиях повышенных динамических сил, поэтому фиксация колец происходит с повышенными показателями натяга. Также, отмечают значительные перекосы внутреннего кольца по отношению к наружным.

Интернет-магазин подшипников позволяет покупателям подобрать различные модели данных узлов, учитывая их технические особенности. Кроме того, следует взять во внимание возможность эксплуатировать узлы в различных условиях.

Осевой и радиальный люфт — Все о Лада Гранта

Практически все автолюбители слышали понятия люфт. Многие из них могут даже дать определение, но лишь единицы в точности знают, что такое радиальный и осевой люфт турбины и его допустимые значения. Что бы ответить на вопрос: «Люфт турбины – это плохо или хорошо?» – нужно сначала углубиться в знания устройства турбокомпрессора. Приступим!

Приступим!

Люфт – это зазор между деталями механизма прилегающими друг к другу. В большинстве случаев он считается поломкой и ярким примером что деталь пришла в негодность, но в ряде случаев люфт жизненно необходим. Без него деталь просто не будет функционировать или же быстро сломается. Касаемо люфта турбины сказать конкретные значения весьма трудно, поскольку размер и конструкция турбокомпрессоров очень сильно отличаться.

Люфт турбины в допустимых значения является необходимостью обусловленной базовым принципом работы данного агрегата. Без него детали на бешенной скорости (в четыре раза превышающей скорость двигателя) просто сотрутся друг о друга, поскольку между ними не будет пространства заполненного масляной пленкой.

Если, вы заметили не свойственный шум во время работы двигателя или при наборе скорости турбокомпрессор начинает греметь вам стоит незамедлительно обратиться в специализированный сервис для проведения диагностики. Скорее всего турбина пошла в разнос. И теперь за очень короткий срок она может получить крайне серьезные повреждения, из-за которых ее потом нельзя будет отремонтировать.

Осевой люфт турбины

Для проведения первоначальной диагностики турбины своими руками с начала нужно проверить осевой люфт турбины. Для этого нужно отсоединить впуск и пальцем надавить на крыльчатку. Его допустимые значения варьируются в зависимости от размера турбины в пределах от 0,05 до 0,09мм. Как вы понимаете настолько малые значения рукой не ощущаются, поэтому должно казаться, что его нет. В противном случает можно с уверенностью констатировать факт, что турбина уже отслужила свое и ей пора на заслуженный отдых. В большинстве случаев такой люфт говорит так же, что в турбине стерлись стопорные кольца и при ближайшем запуске двигателя ротор из-за дисбаланса начнет цеплять корпус турбины из-за чего крыльчатка разлететься на кусочки, поставив жирную точку. Поэтому, если заметили осевой люфт, не медлите, а сразу же снимайте турбину с двигателя.

Однако даже с таким люфтом можно ездить, если турбина не пропускает масло, но за этим моментом нужно крайне внимательно следить. Если вы пропустите тот момент, когда наддув начнет «выплевывать масло» последствия будут крайне серьезные.

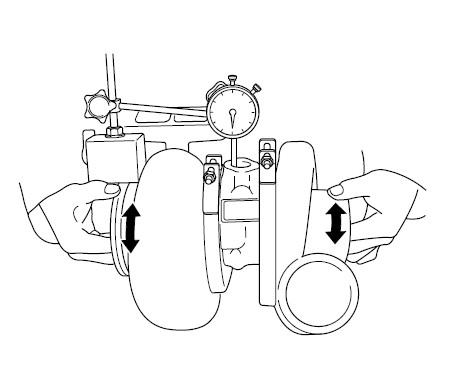

Радиальный люфт турбины

Что же касается радиального люфта, то тут все иначе. Он должен быть ощутимым и в этом нет абсолютно ничего страшного, естественно до определенной меры. Проверить его можно точно также, как и осевой люфт, но движение в данном случае выполняется в радиальном направлении. Такой зазор между деталями нужен для нормального функционирования турбокомпрессора. При запуске двигателя масло создает давление в турбине и люфт пропадает.

Исключениями являются турбины на шарикоподшипниках в них люфта не должно ощущаться. Если же таковой имеется пора обращаться в ремонт.

Для проведения замеров достаточно легкого нажатия пальцев. Не усердствуйте, иначе вы можете повредить турбину.

Осевой люфт более 0,1 мм свидетельствует о загрязнение выхлопной системы и о проблемах в топливной аппаратуре.

Размер максимально допустимого радиального люфта не нормирован и его может определить только специалист. Однако если крыльчатка при проверки цепляется за корпус турбины, то это явный признак того, что турбокомпрессор неисправен.

Если в результате проверки своими руками вы обнаружили люфт больше положенного. Не тяните, пока турбина полностью не сломается, после чего ее нельзя будет восстановить, а сразу демонтируйте и передайте на ремонт. Данную процедуру нельзя доверять абы кому. Нужно пользоваться услугами проверенных сервисных центров специализирующих на данном конкретном узле двигателя.

Есть радиальный люфт на турбине TD-04HL еще походит ?

Возможно ли ее как то отремонтировать ? (многие говорят что не ремонта пригодна)

Возможно заменить катридж самой турбины ? я в продаже не встречал правда.

Вот видео.

Десятка точно есть а может и больше но не знаю как измерить.

За корпус не задевает, масло не знаю гонит или нет.

Говорят что на вкладышах люфт радиальный должен быть для создания масленого клина а на подшипниках его не должно быть.

Залил масло как советовали по ощущениям люфт стал поменьше.

Вот люфт у турбины что продается, пробег маленький заявлен

Продажа подшипников в России. Поставщики. Советы при покупке подшипников. Цены. Каталоги. Производители. Импортные и отечественные.

Отдел продаж +7(499) 322 93 30

Почта для заявок: [email protected]

Зазоры в подшипниках

Виды зазоров, основные сведения

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий .

Для чего нужен радиальный зазор в подшипниках качения

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Для получения информации о радиальных зазорах (такие же таблицы) самоустанавливающихся шарикоподшипников, подшипников для электродвигателей, роликовых цилиндрических, игольчатых, сферических и конических роликоподшипников скачайте каталог NSK здесь.

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин.

В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

Должен ли люфтить вал турбины – Турбобаланс

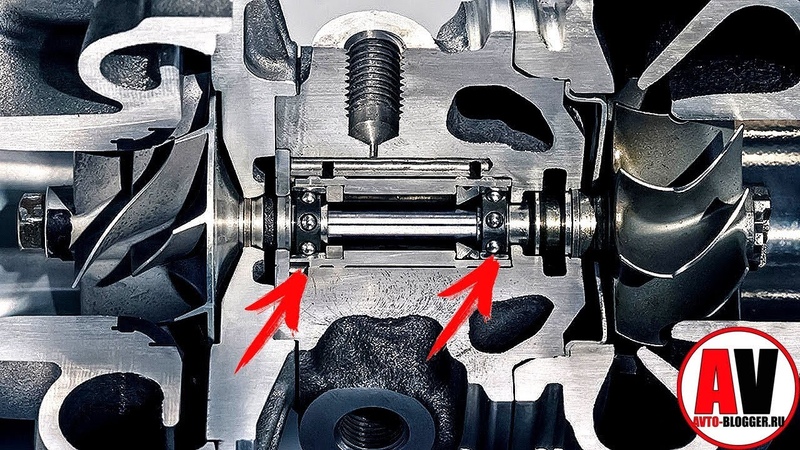

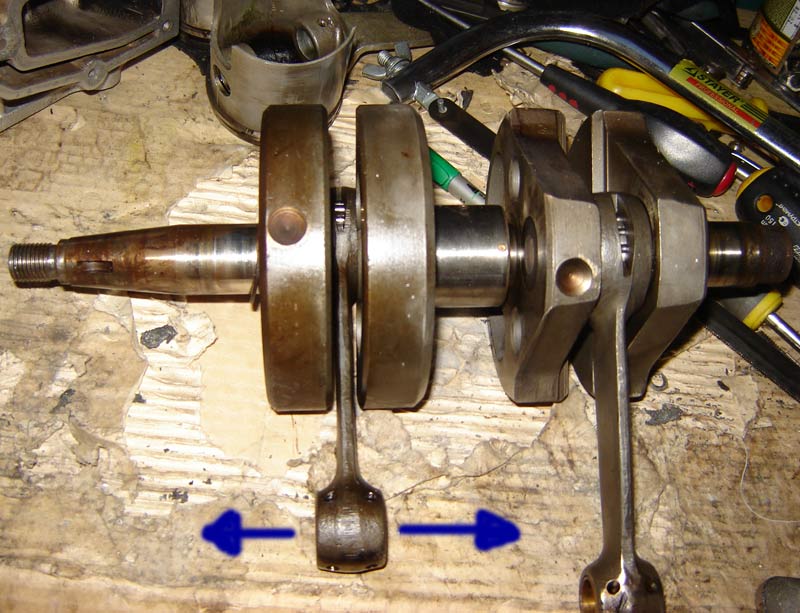

Аксиома такова: без люфтов ротора (радиального и осевого) турбина работать не может – они должны быть. Припомним, что вращающийся вал ротора удерживается в центральном корпусе подшипниками скольжения: двумя радиальными (иногда они изготавливаются в виде единой детали — «патрона») и одним упорным.

Все пары трения смазываются гидродинамическим способом. Масло поступает в зазоры между вращающимися деталями под давлением. В зазоре образуется прочная пленка, так называемый масляный клин. Пленка разделяет смазываемые поверхности, исключая контакт металлических поверхностей, и одновременно центрирует вал в подшипниках. Образно говоря, вращающийся вал «плавает» в масляной ванне. Нет зазоров – нет пленки. Нет пленки – «кирдык» турбине.

Зазор, необходимый и достаточный для формирования масляного клина, составляет несколько сотых долей миллиметра. Каково это наощупь, можно почувствовать, если пальцами смещать ротор в осевом направлении, где его люфт определяется единственным зазором между валом и упорным подшипником. Можно убедиться в том, что люфт в несколько «соток» едва ощутим. Если же ротор покачать за кончик вала в радиальном направлении, смещение будет хорошо заметно и «наощупь», и визуально.

Почему?

Во-первых, потому, что радиальные подшипники – плавающие. Они устанавливаются с зазором относительно и вала ротора, и центрального корпуса турбины. Так что сам подшипник вращается в корпусе с частотой примерно вдвое меньшей частоты вращения ротора. Значит, в радиальном направлении ротор имеет «слабину» относительно корпуса в четыре зазора (по два на сторону). А это уже несколько «десяток».

А это уже несколько «десяток».

Во-вторых, качая ротор из стороны в сторону за кончик, мы ощущаем не радиальный люфт, а так называемую перекладку ротора. Геометрия двухопорной конструкции такова, что перекладка ротора всегда заметно больше его радиального люфта. Перекладка определяется не только величиной зазоров, но и расстоянием между опорами вала и вылетом вала относительно опоры. Характерная величина перекладки у легковых турбин – десятые доли миллиметра.

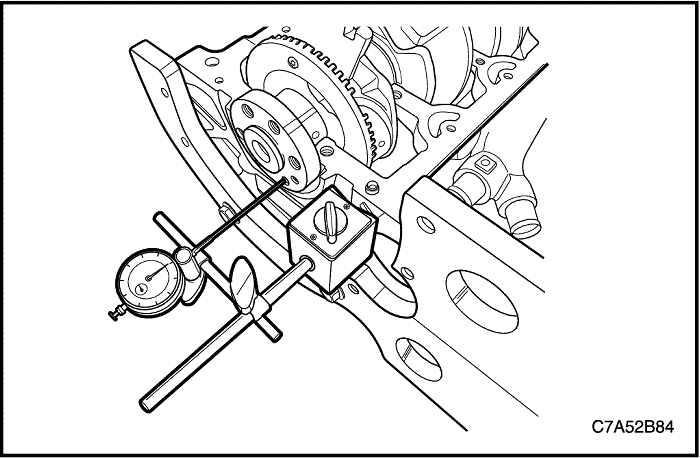

Итак, если наличие зазоров строго определенной величины – залог работоспособности конструкции, то очередной вопрос, который должна прояснить экспертиза: являются ли люфты ротора допустимыми или они вышли из допуска. Данные по зазорам производителями турбокомпрессоров не афишируются – их приходится по крохам собирать из разных источников. Для каждой модели турбины они устанавливаются индивидуально. Более того, каждый турбопроизводитель диктует свою методику проверки люфтов ротора. Один – опосредованно, через перекладку, другой – непосредственным измерением смещения вала через отверстие для слива масла. Если измерения показали, что люфты в допуске, разбирать и ремонтировать картридж нет смысла. Разборка картриджа – это неизбежное нарушение положения колес, а, значит, и балансировки ротора. Поэтому без веской причины (а именно – увеличенных люфтов ротора, свидетельствующих об износе пар трения) делать этого не стоит. Разумнее сразу приступить к проверке дисбаланса ротора и герметичности его уплотнений в составе сборочного узла.

Радиальный и осевой зазор подшипников

Зазор в подшипнике определяется как расстояние, на которое наружное кольцо подшипника может быть смещено относительно внутреннего кольца без приложения нагрузки.

Смещение в радиальном направлении называется радиальным зазором.

Смещение в осевом направлении – осевым зазором.

Небольшой зазор всегда необходим во избежание контакта металла с металлом в подшипнике между движущимися частями. Поэтому, прежде чем выбрать подшипник, необходимо внимательно изучить, что его окружает. Различные поля допусков при выборе зазора необходимы для компенсации:

Поэтому, прежде чем выбрать подшипник, необходимо внимательно изучить, что его окружает. Различные поля допусков при выборе зазора необходимы для компенсации:

- посадки с натягом;

- термического расширения или сжатия корпуса под воздействием температуры;

- использования в качестве вала или корпуса других материалов, например алюминия;

- компенсации номинального смещения подшипника относительно других частей.

Классификация зазора в подшипниках:

С1 – зазор подшипника меньше, чем С2

С2 – зазор подшипника меньше нормального

СN – нормальный зазор

С3 – зазор подшипника больше нормального

С4 — зазор в подшипнике больше чем, С3

По стандарту ISO, если в обозначении подшипника ничего не указано – зазор подшипника нормальный.

Важно!

Радиальный (домонтажный) зазор в радиальном шариковом или роликовом подшипнике регламентируется стандартом, осевой зазор не регламентируется и зависит от внутренней конструкции.

Осевой зазор/натяг в комплектах радиально-упорных подшипников (шариковых и роликовых конических) формируется при монтаже и зависит от взаимного расположения подшипников в комплекте.

ГОСТ 24810-81 устанавливает условные обозначения групп зазоров и числовые значения радиального и осевого зазоров в состоянии поставки для подшипников качения, приведенных в таблице 1.

Группы зазоров и их обозначения| Обозначение группы зазоров | Наименование типов подшипников |

| — 6, нормальная, 7,8,9 — 2, нормальная, 3,4 |

Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: — цилиндрическим — коническим |

| — 2, нормальная, 3,4,5 — 2, нормальная, 3,4,5 |

Шариковые радиальные сферические двухрядные с отверстием: — цилиндрическим — коническим |

| — 1,6,2,3,4 — 0,5, нормальная, 7,8,9 |

Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: — с взаимозаменяемыми деталями — с невзаимозаменяемыми деталями |

| — 2, 1, 3, 4 — 0, 5, 6, 7, 8, 9 |

Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: — с взаимозаменяемыми деталями — с невзаимозаменяемыми деталями |

| — Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| — 2, нормальная, 3, 4, 5 — 1, 2, нормальная, 3,4, 5 |

Роликовые радиальные сферические однорядные с отверстием: — цилиндрическим — коническим |

| — 1, 2, нормальная, 3, 4, 5 — 1, 2, нормальная, 3, 4, 5 |

Роликовые радиальные сферические двухрядные с отверстием: — цилиндрическим — коническим |

| — 2, нормальная, 3, 4 — 2, нормальная, 3 |

Шариковые радиально-упорные двухрядные: — с неразъемным внутренним кольцом — с разъемным внутренним кольцом |

Примечание. Обозначения групп приведено в порядке увеличения значения зазора Обозначения групп приведено в порядке увеличения значения зазора |

|

ГОСТ 24810-81 не распространяется на подшипники:

- шариковые радиальные со съемным наружным кольцом;

- шариковые радиальные однорядные с канавкой для вставления шариков;

- шариковые радиально-упорные однорядные;

- шариковые радиально-упорные двухрядные с двумя наружными кольцами;

- шариковые радиально-упорные однорядные с разъемным наружным или внутренним кольцом;

- роликовые радиальные игольчатые со штампованным наружным кольцом, а также на подшипники качения, для которых установлены особые значения зазоров.

Размеры зазоров для однорядных радиальных шариковых подшипников приведены в табл. 2.

Подшипники, предназначенные для нормальных условий эксплуатации (перепад температур между наружными и внутренними кольцами незначителен — 5 — 10 °С), должны иметь зазор, соответствующий основной — нормальной группе.

Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | наим. | наиб. | наим. | наиб. | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

Свыше 10 до 18 включ. |

0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| » 18 » 24 » | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| » 24 » 30 » | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| » 30 » 40 » | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| » 40 » 50 » | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| » 50 » 65 » | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| » 65 » 80 » | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| » 80 » 100 » | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| » 100 » 120 » | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

Примерные значения осевых зазоров для радиально-упорных подшипников приведены в таблицах 3 и 4, а для двойных и сдвоенных одинарных упорных шарикоподшипников -в таблице 5. Данные таблицы 5 можно использовать и при монтаже упорных роликовых подшипников.

Данные таблицы 5 можно использовать и при монтаже упорных роликовых подшипников.

| Диаметр отверстия подшипника d, мм | Осевой зазор при угле контакта а, ° | ||||||

| 12 | 26 и 36 | ||||||

| Свыше | До | Схема 1 | Схема 2 | Схема 1 | |||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | ||

| — | 30 | 20 | 40 | 30 | 50 | 10 | 20 |

| 30 | 50 | 30 | 50 | 40 | 70 | 15 | 30 |

| 50 | 80 | 40 | 70 | 50 | 100 | 20 | 40 |

| 80 | 120 | 50 | 100 | 60 | 150 | 30 | 50 |

| 120 | 180 | 80 | 150 | 100 | 200 | 40 | 70 |

| 180 | 260 | 120 | 200 | 150 | 250 | 50 | 100 |

| Примечание. Схемы установки подшипников: 1 — два в одной опоре; 2 — один в каждой опоре. | |||||||

| Диаметр отверстия подшипника d, мм | Осевой зазор при угле контакта а, ° | ||||||

10 . .. 16 .. 16 |

25 … 29 | ||||||

| Свыше | До | Схема 1 | Схема 2 | Схема 1 | |||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | ||

| — | 30 | 20 | 40 | 40 | 70 | — | — |

| 30 | 50 | 40 | 70 | 50 | 100 | 20 | 40 |

| 50 | 80 | 50 | 100 | 80 | 150 | 30 | 50 |

| 80 | 120 | 80 | 150 | 120 | 200 | 40 | 70 |

| 120 | 180 | 120 | 200 | 200 | 300 | 50 | 100 |

| 180 | 260 | 160 | 250 | 250 | 350 | 80 | 150 |

| 260 | 360 | 200 | 300 | — | — | — | — |

| 360 | 400 | 250 | 350 | — | — | — | — |

| Примечание. Схемы установки подшипников: 1 — два в одной опоре; 2 — один в каждой опоре. | |||||||

| Диаметр отверстия подшипника d, мм | Осевой зазор для типов подшипников | ||||||

| 8100 | 8200, 8300, | 8400, 38400 | |||||

| 38200, 38300 | |||||||

| Свыше | До | наим. |

наиб. | наим. | наиб. | наим. | наиб. |

| — | 50 | 10 | 20 | 20 | 40 | — | — |

| 50 | 120 | 20 | 40 | 40 | 60 | 60 | 80 |

| 120 | 140 | 40 | 60 | 60 | 80 | 80 | 120 |

Приведенные в таблицах 3-5 значения соответствуют нормальным условиям эксплуатации, при которых температура внутренних колец радиально-упорных подшипников не превышает температуру наружных колец более чем на 10 °С, а разность температур вала и корпуса составляет ~10-20 °С; рабочая частота вращения упорных подшипников не превышает половины предельно допустимой частоты вращения для подшипников данного типоразмера.

Осевой люфт что это

Осевой и радиальный люфт — Все о Лада Гранта

Практически все автолюбители слышали понятия люфт. Многие из них могут даже дать определение, но лишь единицы в точности знают, что такое радиальный и осевой люфт турбины и его допустимые значения. Что бы ответить на вопрос: «Люфт турбины – это плохо или хорошо?» – нужно сначала углубиться в знания устройства турбокомпрессора. Приступим!

Люфт – это зазор между деталями механизма прилегающими друг к другу. В большинстве случаев он считается поломкой и ярким примером что деталь пришла в негодность, но в ряде случаев люфт жизненно необходим. Без него деталь просто не будет функционировать или же быстро сломается. Касаемо люфта турбины сказать конкретные значения весьма трудно, поскольку размер и конструкция турбокомпрессоров очень сильно отличаться.

Люфт турбины в допустимых значения является необходимостью обусловленной базовым принципом работы данного агрегата. Без него детали на бешенной скорости (в четыре раза превышающей скорость двигателя) просто сотрутся друг о друга, поскольку между ними не будет пространства заполненного масляной пленкой.

Без него детали на бешенной скорости (в четыре раза превышающей скорость двигателя) просто сотрутся друг о друга, поскольку между ними не будет пространства заполненного масляной пленкой.

Если, вы заметили не свойственный шум во время работы двигателя или при наборе скорости турбокомпрессор начинает греметь вам стоит незамедлительно обратиться в специализированный сервис для проведения диагностики. Скорее всего турбина пошла в разнос. И теперь за очень короткий срок она может получить крайне серьезные повреждения, из-за которых ее потом нельзя будет отремонтировать.

Осевой люфт турбины

Для проведения первоначальной диагностики турбины своими руками с начала нужно проверить осевой люфт турбины. Для этого нужно отсоединить впуск и пальцем надавить на крыльчатку. Его допустимые значения варьируются в зависимости от размера турбины в пределах от 0,05 до 0,09мм. Как вы понимаете настолько малые значения рукой не ощущаются, поэтому должно казаться, что его нет. В противном случает можно с уверенностью констатировать факт, что турбина уже отслужила свое и ей пора на заслуженный отдых. В большинстве случаев такой люфт говорит так же, что в турбине стерлись стопорные кольца и при ближайшем запуске двигателя ротор из-за дисбаланса начнет цеплять корпус турбины из-за чего крыльчатка разлететься на кусочки, поставив жирную точку. Поэтому, если заметили осевой люфт, не медлите, а сразу же снимайте турбину с двигателя. Иначе сломается не только турбокомпрессор, но возможно и весь двигатель. Ремонт турбины своими руками в лучшем случае даст вам кратко срочную отсрочку (и то если руки золотые), поскольку для проведения качественного ремонта нужно специальное балансировочное оборудование.

Однако даже с таким люфтом можно ездить, если турбина не пропускает масло, но за этим моментом нужно крайне внимательно следить. Если вы пропустите тот момент, когда наддув начнет «выплевывать масло» последствия будут крайне серьезные.

Радиальный люфт турбины

Что же касается радиального люфта, то тут все иначе. Он должен быть ощутимым и в этом нет абсолютно ничего страшного, естественно до определенной меры. Проверить его можно точно также, как и осевой люфт, но движение в данном случае выполняется в радиальном направлении. Такой зазор между деталями нужен для нормального функционирования турбокомпрессора. При запуске двигателя масло создает давление в турбине и люфт пропадает.

Он должен быть ощутимым и в этом нет абсолютно ничего страшного, естественно до определенной меры. Проверить его можно точно также, как и осевой люфт, но движение в данном случае выполняется в радиальном направлении. Такой зазор между деталями нужен для нормального функционирования турбокомпрессора. При запуске двигателя масло создает давление в турбине и люфт пропадает.

Исключениями являются турбины на шарикоподшипниках в них люфта не должно ощущаться. Если же таковой имеется пора обращаться в ремонт.

Для проведения замеров достаточно легкого нажатия пальцев. Не усердствуйте, иначе вы можете повредить турбину.

Осевой люфт более 0,1 мм свидетельствует о загрязнение выхлопной системы и о проблемах в топливной аппаратуре.

Размер максимально допустимого радиального люфта не нормирован и его может определить только специалист. Однако если крыльчатка при проверки цепляется за корпус турбины, то это явный признак того, что турбокомпрессор неисправен.

Если в результате проверки своими руками вы обнаружили люфт больше положенного. Не тяните, пока турбина полностью не сломается, после чего ее нельзя будет восстановить, а сразу демонтируйте и передайте на ремонт. Данную процедуру нельзя доверять абы кому. Нужно пользоваться услугами проверенных сервисных центров специализирующих на данном конкретном узле двигателя.

Есть радиальный люфт на турбине TD-04HL еще походит ?

Возможно ли ее как то отремонтировать ? (многие говорят что не ремонта пригодна)

Возможно заменить катридж самой турбины ? я в продаже не встречал правда.

Вот видео.

Десятка точно есть а может и больше но не знаю как измерить.

За корпус не задевает, масло не знаю гонит или нет.

Говорят что на вкладышах люфт радиальный должен быть для создания масленого клина а на подшипниках его не должно быть.

Но все кто продают турбины БУ говорят что люфтов нет ни малейших.

Залил масло как советовали по ощущениям люфт стал поменьше.

youtube.com/embed/jJm-_IbtxXs?wmode=opaque&rel=0″/>

Вот люфт у турбины что продается, пробег маленький заявлен

Продажа подшипников в России. Поставщики. Советы при покупке подшипников. Цены. Каталоги. Производители. Импортные и отечественные.

Отдел продаж +7(499) 322 93 30

Почта для заявок: [email protected]

Зазоры в подшипниках

Виды зазоров, основные сведения

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий .

Для чего нужен радиальный зазор в подшипниках качения

Выделяемое при работе подшипника тепло передается валу и корпусу. Поскольку теплопроводность корпусов почти всегда выше, чем валов, температура внутреннего кольца подшипника и его тел качения зачастую на 5 — 10°С бывает выше, чем температура наружного кольца, при этом может расти в зависимости от условий работы до очень больших значений. Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).

В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Для получения информации о радиальных зазорах (такие же таблицы) самоустанавливающихся шарикоподшипников, подшипников для электродвигателей, роликовых цилиндрических, игольчатых, сферических и конических роликоподшипников скачайте каталог NSK здесь.

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин.

В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

Радиальный и осевой зазор подшипников

Зазор в подшипнике определяется как расстояние, на которое наружное кольцо подшипника может быть смещено относительно внутреннего кольца без приложения нагрузки.

Смещение в радиальном направлении называется радиальным зазором.

Смещение в осевом направлении – осевым зазором.

Небольшой зазор всегда необходим во избежание контакта металла с металлом в подшипнике между движущимися частями. Поэтому, прежде чем выбрать подшипник, необходимо внимательно изучить, что его окружает. Различные поля допусков при выборе зазора необходимы для компенсации:

- посадки с натягом;

- термического расширения или сжатия корпуса под воздействием температуры;

- использования в качестве вала или корпуса других материалов, например алюминия;

- компенсации номинального смещения подшипника относительно других частей.

Классификация зазора в подшипниках:

С1 – зазор подшипника меньше, чем С2

С2 – зазор подшипника меньше нормального

СN – нормальный зазор

С3 – зазор подшипника больше нормального

С4 — зазор в подшипнике больше чем, С3

По стандарту ISO, если в обозначении подшипника ничего не указано – зазор подшипника нормальный.

Важно!

Радиальный (домонтажный) зазор в радиальном шариковом или роликовом подшипнике регламентируется стандартом, осевой зазор не регламентируется и зависит от внутренней конструкции.

Осевой зазор/натяг в комплектах радиально-упорных подшипников (шариковых и роликовых конических) формируется при монтаже и зависит от взаимного расположения подшипников в комплекте.

ГОСТ 24810-81 устанавливает условные обозначения групп зазоров и числовые значения радиального и осевого зазоров в состоянии поставки для подшипников качения, приведенных в таблице 1.

Группы зазоров и их обозначения| Обозначение группы зазоров | Наименование типов подшипников |

| — 6, нормальная, 7,8,9 — 2, нормальная, 3,4 |

Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: — цилиндрическим — коническим |

| — 2, нормальная, 3,4,5 — 2, нормальная, 3,4,5 |

Шариковые радиальные сферические двухрядные с отверстием: — цилиндрическим — коническим |

| — 1,6,2,3,4 — 0,5, нормальная, 7,8,9 |

Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: — с взаимозаменяемыми деталями — с невзаимозаменяемыми деталями |

| — 2, 1, 3, 4 — 0, 5, 6, 7, 8, 9 |

Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: — с взаимозаменяемыми деталями — с невзаимозаменяемыми деталями |

| — Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| — 2, нормальная, 3, 4, 5 — 1, 2, нормальная, 3,4, 5 |

Роликовые радиальные сферические однорядные с отверстием: — цилиндрическим — коническим |

| — 1, 2, нормальная, 3, 4, 5 — 1, 2, нормальная, 3, 4, 5 |

Роликовые радиальные сферические двухрядные с отверстием: — цилиндрическим — коническим |

| — 2, нормальная, 3, 4 — 2, нормальная, 3 |

Шариковые радиально-упорные двухрядные: — с неразъемным внутренним кольцом — с разъемным внутренним кольцом |

Примечание. Обозначения групп приведено в порядке увеличения значения зазора Обозначения групп приведено в порядке увеличения значения зазора |

|

ГОСТ 24810-81 не распространяется на подшипники:

- шариковые радиальные со съемным наружным кольцом;

- шариковые радиальные однорядные с канавкой для вставления шариков;

- шариковые радиально-упорные однорядные;

- шариковые радиально-упорные двухрядные с двумя наружными кольцами;

- шариковые радиально-упорные однорядные с разъемным наружным или внутренним кольцом;

- роликовые радиальные игольчатые со штампованным наружным кольцом, а также на подшипники качения, для которых установлены особые значения зазоров.

Размеры зазоров для однорядных радиальных шариковых подшипников приведены в табл. 2.

Подшипники, предназначенные для нормальных условий эксплуатации (перепад температур между наружными и внутренними кольцами незначителен — 5 — 10 °С), должны иметь зазор, соответствующий основной — нормальной группе.

Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | наим. | наиб. | наим. | наиб. | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

Свыше 10 до 18 включ. |

0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| » 18 » 24 » | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| » 24 » 30 » | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| » 30 » 40 » | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| » 40 » 50 » | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| » 50 » 65 » | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| » 65 » 80 » | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| » 80 » 100 » | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| » 100 » 120 » | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

Примерные значения осевых зазоров для радиально-упорных подшипников приведены в таблицах 3 и 4, а для двойных и сдвоенных одинарных упорных шарикоподшипников -в таблице 5. Данные таблицы 5 можно использовать и при монтаже упорных роликовых подшипников.

Данные таблицы 5 можно использовать и при монтаже упорных роликовых подшипников.

| Диаметр отверстия подшипника d, мм | Осевой зазор при угле контакта а, ° | ||||||

| 12 | 26 и 36 | ||||||

| Свыше | До | Схема 1 | Схема 2 | Схема 1 | |||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | ||

| — | 30 | 20 | 40 | 30 | 50 | 10 | 20 |

| 30 | 50 | 30 | 50 | 40 | 70 | 15 | 30 |

| 50 | 80 | 40 | 70 | 50 | 100 | 20 | 40 |

| 80 | 120 | 50 | 100 | 60 | 150 | 30 | 50 |

| 120 | 180 | 80 | 150 | 100 | 200 | 40 | 70 |

| 180 | 260 | 120 | 200 | 150 | 250 | 50 | 100 |

| Примечание. Схемы установки подшипников: 1 — два в одной опоре; 2 — один в каждой опоре. | |||||||

| Диаметр отверстия подшипника d, мм | Осевой зазор при угле контакта а, ° | ||||||

10 . .. 16 .. 16 |

25 … 29 | ||||||

| Свыше | До | Схема 1 | Схема 2 | Схема 1 | |||

| наим. | наиб. | наим. | наиб. | наим. | наиб. | ||

| — | 30 | 20 | 40 | 40 | 70 | — | — |

| 30 | 50 | 40 | 70 | 50 | 100 | 20 | 40 |

| 50 | 80 | 50 | 100 | 80 | 150 | 30 | 50 |

| 80 | 120 | 80 | 150 | 120 | 200 | 40 | 70 |

| 120 | 180 | 120 | 200 | 200 | 300 | 50 | 100 |

| 180 | 260 | 160 | 250 | 250 | 350 | 80 | 150 |

| 260 | 360 | 200 | 300 | — | — | — | — |

| 360 | 400 | 250 | 350 | — | — | — | — |

| Примечание. Схемы установки подшипников: 1 — два в одной опоре; 2 — один в каждой опоре. | |||||||

| Диаметр отверстия подшипника d, мм | Осевой зазор для типов подшипников | ||||||

| 8100 | 8200, 8300, | 8400, 38400 | |||||

| 38200, 38300 | |||||||

| Свыше | До | наим. |

наиб. | наим. | наиб. | наим. | наиб. |

| — | 50 | 10 | 20 | 20 | 40 | — | — |

| 50 | 120 | 20 | 40 | 40 | 60 | 60 | 80 |

| 120 | 140 | 40 | 60 | 60 | 80 | 80 | 120 |

Приведенные в таблицах 3-5 значения соответствуют нормальным условиям эксплуатации, при которых температура внутренних колец радиально-упорных подшипников не превышает температуру наружных колец более чем на 10 °С, а разность температур вала и корпуса составляет ~10-20 °С; рабочая частота вращения упорных подшипников не превышает половины предельно допустимой частоты вращения для подшипников данного типоразмера.

Осевой люфт — Большая Энциклопедия Нефти и Газа, статья, страница 1

Осевой люфт

Cтраница 1

Осевой люфт, возникающий в процессе эксплуатации, устраняется удалением части прокладок. Зацепление шестерен регулируют изменением числа прокладок 6 под фланцем корпуса подшипников вала ведущей конической шестерни и перестановкой регулировочных прокладок 10, находящихся под крышками подшипников при сохранении равного их числа с обеих сторон. [1]

Осевой люфт в — конических подшипниках вала червяка совершенно недопустим. Подшипники регулируют с предварительным натягом. [3]

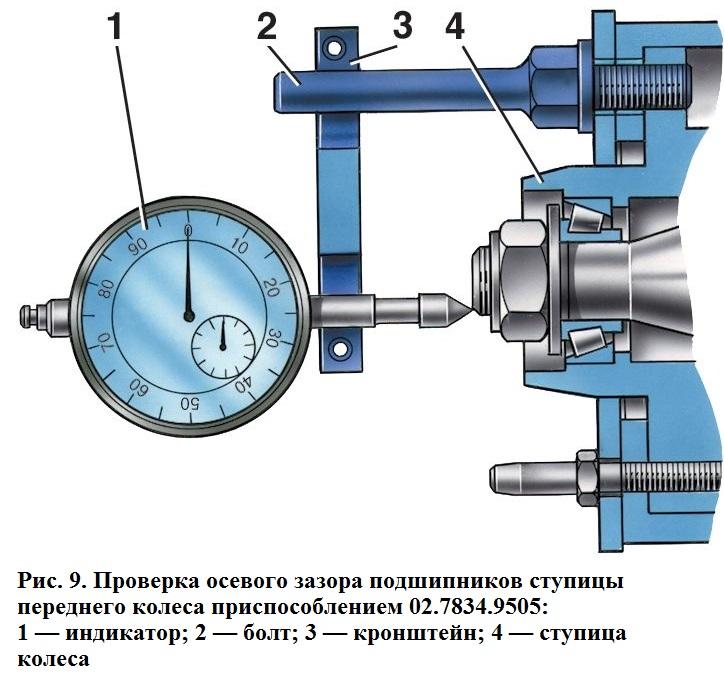

Осевой люфт в ступице, превышающий 0 12 мм, имеет место при недотяжке подшипников или частичном износе рабочих поверхностей. Для устранения этих неисправностей подшипники необходимо отрегулировать. [4]

Осевой люфт ( мертвый ход) ходового винта токарных, фрезерных и др. станков допускается до 0 05 мм.

[5]

станков допускается до 0 05 мм.

[5]

Осевой люфт ( затяжку) подшипников ступиц колес проверяют при вывешенном подъемником или домкратом переднем колесе. Если подшипники отрегулированы правильно, то при покачивании колеса в осевом направлении не должно ощущаться заметного люфта, а после толчка рукой колесо должно сделать несколько оборотов. Следует знать, что слабая или сильная затяжка может привести к разрушению подшипников, а сильная, кроме того, может вызвать нагрев ступиц и заклинивание колес. [6]

Осевой люфт появляется вследствие износа бокового выступа внутреннего кольца. Для устранения люфта необходимо выступ кольца раздать с ломощью оправки на тисках, а затем запилить в размер по месту. [7]

Осевой люфт обнаруживают покачиванием колеса за шину. Затем отвертывают контргайку, снимают стопорную шайбу и, ослабив регулировочную гайку подшипников на / з — / 2 оборота, проверяют, свободно ли вращается колесо. Устраняют причину торможения колеса — задевание накладок тормозных колодок за барабан, заедание сальника и др. Затягивают гайку крепления подшипников ключом с воротком длиной 350 — 400 мм усилием одной руки так, чтобы колесо вращалось туго. При затягивании гайки колесо поворачивают, чтобы ролики правильно разместились на беговых дорожках колец подшипников. [8]

Осевой люфт в подшипниковом зле не допустим. [9]

Осевой люфт в подшипниках бортового редуктора устраняют регулировочными прокладками, установленными между корпусом основного редуктора и фланцем подшипника. [10]

Осевой люфт в роликоопорах допускается нехьыше 1 мм. Ширина пазов в стойких для осей роликов должна быть такой, чтобы свободно входила и вынималась. [11]

Осевой люфт в подшипнике ступицы определяют при вывешенном колесе, покачивая колесо в направлении, перпендикулярном плоскости вращения, а также вращая его рукой. Если колесо вращается туго и это не является следствием задевания тормозных колодок за поверхность барабана или если при покачивании колеса выявляется зазор, необходимо отрегулировать затяжку подшипников ступицы. [12]

[12]

Осевой люфт шпиндель может иметь из-за того, что плохо вмонтированы подшипники. Необходимо подшипники шпинделя установить в соответствии с монтажным чертежом. [14]

Осевой люфт в подшипниках вала руля ( червяка) регулируют, как правило, за счет изменения прокладок между картером руля и его крышкой. [15]

Страницы: 1 2 3

Как определить люфт турбокомпрессора?

Люфт вала турбокомпрессора – это отклонение ротора от своей центральной оси появляющееся из-за зазора между валом, втулкой и средним корпусом. Данный зазор имеет строго определенный размер, закладывающийся при проектировки, необходимый для его нормального функционирования турбокомпрессора. Его превышение указывает на поломку.

То бишь сам люфт еще не говорит об поломке, но его увеличение напротив указывает на серьезную неисправность в турбине грозящую в короткий срок причинить агрегату серьезный ущерб или полностью его разрушить.

Зазор турбины необходим для свободного вращения ротора и образования внутри турбины масляной пленки препятствующей трению металла по металлу. Без него детали будут тереться друг об друга на бешенной скорости* из-за чего произойдёт перегрев, быстрый износ и как следствие поломка турбины.

В некоторых моделях турбин ротор вращается со скоростью до 250 тыс. оборотов в минуту.

Допустим, вы услышали странный шум в двигателе источником, которого вероятнее всего является турбина. При этом если на больших скоростях она начинает греметь еще сильнее, то решать проблему нужно незамедлительно, иначе ремонт не чем не поможет и придеться переплачивать за новую турбину. Для того чтобы проверить состояние турбокомпрессора и убедиться, в том что проблема именно в нем нужно сначала проверить люфт турбины.

Осевой люфт турбины

Для этого нужно снять впускной патрубок и попытаться переместить его в осевом направлении. Люфта не должно ощущаться, поскольку допустимое значение (в зависимости от типа турбины) колеблется от 0,06 до 0,09 мм. Его нельзя заметить на ощупь, для этого потребуется специальное оборудование. Поэтому если его нет то все хорошо. В противном случае, если вы чувствуете «болтания», то турбина очень изношена и ей требуется ремонт или замена. Правда даже на такой турбине еще можно ездить при условии, что она не пропускает масло. Время от времени снимайте патрубок и проверяйте наличие масла. Не пропустите момент, когда она начнет «выплевывать» масло иначе последствия будут печальными. Легкий конденсат допустим, но если обнаружатся потеки, то такой турбине пришел конец и ее нужно заменить.

Люфта не должно ощущаться, поскольку допустимое значение (в зависимости от типа турбины) колеблется от 0,06 до 0,09 мм. Его нельзя заметить на ощупь, для этого потребуется специальное оборудование. Поэтому если его нет то все хорошо. В противном случае, если вы чувствуете «болтания», то турбина очень изношена и ей требуется ремонт или замена. Правда даже на такой турбине еще можно ездить при условии, что она не пропускает масло. Время от времени снимайте патрубок и проверяйте наличие масла. Не пропустите момент, когда она начнет «выплевывать» масло иначе последствия будут печальными. Легкий конденсат допустим, но если обнаружатся потеки, то такой турбине пришел конец и ее нужно заменить.

Осевой люфт более 0,1 мм указывает на проблемы в топливной аппаратуре и/или загрязнение выхлопной системы.

Радиальный люфт турбины

Радиальный люфт турбины – напротив должен быть ощутим и его наличие отнюдь не является признаком поломки (до определенного значения). Для его проверки также нужно снять выпускной патрубок и попытаться переместить ротор в крайнее положение в радиальном направлении (прижать к стенке). При этом лопатки крыльчатки не должны касаться стенки.

Исключения составляют некоторый модели турбокомпрессоров Garrette.

Между ними должен сохраняться небольшой зазор. Если же они касаются, то лопатки в ближайшее время сломаются. Требуется незамедлительное обращение в специальный сервисный центр для ремонта турбины.

Важно: при проведении замеров излишне не усердствуйте. Все операции проводятся легким нажатием пальцев. Не нужно вставлять внутрь турбины отвертку или другой предмет, пытаясь сместить вал сильнее. Так вы только можете повредить турбину.

| Осевой люфт | 0,05-0,09 мм |

| Радиальный люфт |

В зависимости от модели турбокомпрессора |

| Зазор между корпусом и колесом турбины | 0,4-0,97мм |

Если во время проверки вы все-таки обнаружили увеличение люфта выше положенной нормы, стоит демонтировать турбину и передать ее в сервисный центр для проведения бесплатной диагностики и ремонта. Для решение проблем связанных с ремонтом турбонадува не стоит обращаться в обычное СТО, лучше довериться проверенным специалистам специализирующимся на этом.

Для решение проблем связанных с ремонтом турбонадува не стоит обращаться в обычное СТО, лучше довериться проверенным специалистам специализирующимся на этом.

Люфт в рулевом управлении: причины, измерение, регулировка

Диагностика и ремонт22 мая 2019

Термин «люфт» в механике означает наличие свободного хода у составной части механического устройства. Представляет собой показатель, говорящий о величине смещения или движения управляемого узла, не приводящее к изменениям в механизме. Неисправность в виде люфта в рулевом управлении может привести к серьезным поломкам.

Понятие люфта в рулевом механизме

В отношении рулевого управления автомобиля, люфт – это амплитуда поворота рулевого колеса, при котором авто продолжает движение в прежнем направлении.

Специальный шток, один из элементов рулевого управления, неплотно прилегает к другим деталям, образуя зазор. За счет этого элементы механизма не изнашиваются во время трения. Правилами дорожного движения максимальная величина промежутка установлена не более 10 градусов. Превышение этого значения делает эксплуатацию авто невозможным и требует немедленного устранения.

Причины появления люфта

Спустя длительное время эксплуатации, приходят в негодность рабочие поверхности ролика, подшипника, втулки, шайбы, вала сошки и его Т – образного паза, головки регулировочного винта. Таким образом, зазоры в рулевом устройстве увеличиваются, во время движения автомобиля появляются посторонние стуки и вибрация, колеса становятся неустойчивыми и шатаются. Изначально зазор появляется в месте сцепления ролика и червяка, впоследствии, одновременно с валом руля происходит осевое смещение червяка.

При передвижении на высокой скорости машина становится неуправляемой, что может привести к серьезным последствиям, вплоть до аварии.

Основной причиной появления люфта – это отвратительное состояние дорог. Подвеска автомобиля берет на себя основную часть нагрузки, которая направлена на колеса, но все же часть из нее приходится на детали рулевого управления. Усугубляет ситуацию использование низкокачественной резины, что значительно сокращает срок эксплуатации рулевой тяги и подвески.

Усугубляет ситуацию использование низкокачественной резины, что значительно сокращает срок эксплуатации рулевой тяги и подвески.

Ослабление затяжки гайки

«Невинной» причиной возникновения неисправности является ослабление гайки крепления рулевого колеса. Регулировка выполняется методом подтягивания винта в торцевой крышке рулевого механизма. Сначала снимается декоративный элемент обшивки крепления, затем гайка протягивается торцовым ключом необходимого диаметра.

Если в обшивке автомобиля (это относится к современным авто) вмонтирован узел подушки безопасности, его предварительно демонтируют, чтобы обеспечить доступ к гайке. Работа проводится при отключенных аккумуляторных клеммах в целях соблюдения техники безопасности.

Важно! Если не выполнить своевременную затяжку гайки крепления, это приведет к износу шлицов в месте крепления руля, повлечет за собой проворачивание руля, потерю управления транспортным средством.

Износ наконечников тяг

Более опасной причиной люфта в рулевом управлении является износ наконечников тяг. В связи с тем, что эти элементы работают в непростых условиях, подвергаясь постоянному воздействию грязи и воды, они приходят в негодность быстрее. В результате увеличиваются осевые и радиальные зазоры в шаровом соединении наконечника, он разваливается и управление автомобилем становится невозможным. Чтобы избежать последствий такой неисправности, следует немедленно обратиться в сервис для замены деталей.

Также, выделяют несколько причин образования свободного хода, кроющихся в конструкции системы рулевого управления.

- развалившийся подшипник ступицы;

- послабление или ненадлежащее протягивание гайки крепления рулевого колеса, регулировочных тяг;

- износ шаровой опоры;

- амортизация или поломка шарниров, шлицов, соединений карданного вала;

- завышенный зазор между зубчатой планкой и шестерней, или их износ;

- непригодное гидравлическое масло.

Как диагностировать неисправность?

Люфт руля особенно ярко выражается при передвижении по прямой дороге на высокой скорости. Признаком поломки является стук при резком повороте руля. Нарастающий стук во время движения по неровной местности указывает на поломку рулевых наконечников и тяг. Отдающий в руль – о неисправности рулевой планки.

Если руль «бьет» при движении, это говорит о выходе из строя шаровой или рулевых наконечников. Причиной также может быть износ втулки, подшипника, крестовины.

Шум неизвестного происхождения во время поворота руля указывает на необходимость проверки уровня жидкости.

Изменение заданного направления движения авто при прямом положении руля, ощущение, что авто «уводит» в сторону, говорит о несбалансированном развале – схождении колес.

Руль проворачивается отрывисто в случае заклинивания рулевой планки. Если он поворачивается с усилием, требуется проверить работу усилителя.

Чтобы выяснить, есть ли проблемы с рулевым управлением, следует провести небольшую проверку:

- Завести двигатель и оставить работать на холостом ходу.

- Одновременно проверить работу гидравлического усилителя.

- Передние колеса выставить параллельно продольной оси авто.

- Поворачивая руль в одну и в другую сторону, фиксировать момент, когда передние колеса начинают движение. Люфтом (свободным ходом) будет промежуток, который руль проходит до движения колес.

Для более точного определения зазора используют специальный прибор люфтомер.

Устранение люфта в рулевом управлении

Для регулировки рулевого управления понадобится обычный набор простых инструментов, позволяющих выполнить настройку креплений. Все работы по устранению неполадок проводятся в гараже со смотровой ямой, эстакадой, или с наличием подъемника.

Если люфтомер или ручная диагностика показали неудовлетворительные результаты, переходят к следующим действиям (потребуется помощь напарника):

- Определить источник стука и проверить работу подвесок.

- Попытаться подтянуть рулевую планку.

- Взявшись за руль, поворачивать его из стороны в сторону в пределах свободного хода, одновременно наблюдая работу карданного вала около рейки, шаровых наконечников тяги. А также отслеживать уплотненность сопряжения штанг, которые должны точно входить одна в другую.

- Если рулевая планка не повреждена, поворачивая регулировочный винт, устранить люфт в рейке.

- Свободный ход в карданном вале возникает чаще всего по причине отсутствия смазки. Устранить его можно, только заменив деталь.

- Люфт в месте сопряжения штанг устраняется точечной сваркой, которая сдерживает детали во время работы.

- Отремонтировать или заменить шаровые наконечники, если есть необходимость.

- Особое внимание уделить исправности наконечников и целостности резиновых пыльников.

- Проверить, устранен ли люфт рулевого колеса.

Если все действия не привели к желаемому результату, остается только полностью разобрать рулевой механизм, чтобы определить, какие детали вышли со строя и заменить их.

Безопасность водителя и пассажиров напрямую зависит от исправной работы рулевого механизма. Исправление поломок и регулировку механизмов лучше возложить на профессионалов.

Заключение

Таким образом, появление люфта рулевого колеса может привести к плачевным последствиям. Для предупреждения его появления необходима своевременная диагностика узлов и механизмов рулевого управления, а также своевременное устранение проблемы.

Помогите разобраться с подшипниками качения — Общий

В общем появилась необходимость заменить подшипники в электродвигателе, так как задний подшипник начал шуметь при работе.

Ну с подшипником то я разобрался, обмерил и по катологу нашел как его зовут,6306 RS, но возникла проблема совершенно в неожиданном месте…

Я всегда считал, что у однорядного шарикоподшипника осевой люфт между обоймами должен отсутствовать как класс, то есть если давить как на картинке, то обойма никак не должна смещаться. Косвенно это подтверждают подшипники в двигателе, нормальный не смещается а разбитый смещается. Но проблема в том что у всех перещупанных мной подшипников на рынке присутствовал приличный осевой люфт, примерно 1-2мм (это было даже на глаз прекрасно видно), что повергло меня в шок.

Косвенно это подтверждают подшипники в двигателе, нормальный не смещается а разбитый смещается. Но проблема в том что у всех перещупанных мной подшипников на рынке присутствовал приличный осевой люфт, примерно 1-2мм (это было даже на глаз прекрасно видно), что повергло меня в шок.

А вот теперь самая главная часть темы: я прав? Или все же какой то люфт должен присутствовать? Подскажите где можно прочитать нормативные требования к однорядным шарикоподшипникам, в частности по поводу осевого смещения обойм относительно друг друга.

P.S.: Разговаривал со знакомыми ремонтниками с завода, те сказали что люфт не допустим.

Что такое осевой вентилятор?

Осевой вентилятор — это техническое название обычных лопастных вентиляторов, которые являются одним из трех основных типов вентиляторов. Эти вентиляторы обычно состоят из трех-пяти лопастей, которые имеют небольшой изгиб, чтобы направлять движущийся воздух вперед. Эти вентиляторы вытягивают воздух непосредственно за лопастями и толкают его вперед, позволяя пользователям вытягивать воздух из одного места и проталкивать его в другое. Низкие производственные затраты и высокая способность осевого вентилятора к движению воздуха делают его обычным методом охлаждения для многих видов электроники и оборудования.

Человек с дрельюЭти вентиляторы были одними из первых серийных вентиляторов на рынке. Самый первый бытовой осевой вентилятор датируется концом 1800-х годов. За исключением некоторых физических и электронных функций безопасности и двигателя с регулируемой скоростью, технология была почти идентична современным вентиляторам.

Конструкция осевого вентилятора на самом деле довольно проста. Внутренний двигатель соединен с валом, который, в свою очередь, соединен с несколькими лопастями вентилятора. Лезвия расположены под углом по отношению к валу, обычно около 45 градусов. Лопасти могут иметь угловое соединение, или лезвия могут изгибаться при удалении от вала; в любом случае они должны иметь угол, чтобы быть осевым вентилятором. Когда двигатель вращает вал, вал вращает лопасти, а лопасти перемещают воздух.

Когда двигатель вращает вал, вал вращает лопасти, а лопасти перемещают воздух.

Угловые лопасти — основа осевого вентилятора. Они позволяют вентилятору втягивать воздух непосредственно за лопастями и с силой выталкивать его прямо перед лопастями.Это движение выполняется параллельно вращающемуся валу, создавая эффект прямой линии. Эта линия и дала название осевому вентилятору.

Два других основных типа вентиляторов, центробежные и поперечные вентиляторы, работают по аналогичному принципу, но по-другому.Эти вентиляторы всасывают воздух и выпускают его в другом направлении. Это потому, что в них используются прямые лопасти, поэтому воздух направляется не так, как осевой вентилятор. Прямые лопасти создают меньшее сопротивление ветру, поэтому они, как правило, могут превзойти осевые вентиляторы аналогичного размера, но их конструкция ограничивает возможности их применения.

Осевые вентиляторы можно найти в большинстве современных домов.Эти вентиляторы являются наиболее распространенным типом принудительного воздушного охлаждения, используемым в домашней электронике, такой как компьютеры и телевизоры. Кроме того, во многих домах для циркуляции воздуха используются потолочные, коробчатые или пьедестальные вентиляторы. Все эти типы вентиляторов обычно являются осевыми.

.Что такое осевая нагрузка?

Осевая нагрузка описывает нагрузку, которая создает силу, параллельную оси объекта. Когда объект вращается вдоль определенной линии, эта линия называется осью. В изготовленном устройстве ось обычно соответствует валу или стержню, который удерживает прядильную часть на месте. Если бы вал был идеально расположен вверх и вниз, любая сила, толкающая его снизу или сверху объекта, создала бы давление, параллельное оси; никакой силы со стороны не было бы.

Ученый с мензурками Чтобы понять типы нагрузки, необходимо разбираться в вращающихся объектах.Если объект вращается предсказуемым образом, например, волчок, который никогда не останавливается, можно назвать его части, даже если объект находится в постоянном движении. Стабильный объект будет симметричным, то есть любое идеальное поперечное сечение точно так же, как любое другое идеальное поперечное сечение. Глядя на объект, можно определить поперечное сечение в форме «+», где одна рука параллельна вращению, а другая рука перпендикулярна. Прямая, параллельная вращению, — это ось, а перпендикулярная линия — это радиус.

Стабильный объект будет симметричным, то есть любое идеальное поперечное сечение точно так же, как любое другое идеальное поперечное сечение. Глядя на объект, можно определить поперечное сечение в форме «+», где одна рука параллельна вращению, а другая рука перпендикулярна. Прямая, параллельная вращению, — это ось, а перпендикулярная линия — это радиус.

Обычно элемент может иметь осевую нагрузку, радиальную нагрузку или комбинированную нагрузку. Осевая нагрузка создает силу, параллельную оси или перпендикулярную радиусу. Радиальная нагрузка прямо противоположна; он создает силу, параллельную радиусу или перпендикулярную оси.Это означает, что когда объект вращается, сила действует с боков, а не сверху или снизу. Наконец, комбинированная нагрузка — это как радиальная, так и осевая нагрузка.

Когда груз идеально сбалансирован и вращающийся объект точно симметричен, он создает идеальное движение.Сила, приложенная к объекту, мало повлияет на вращение и создаст небольшой избыточный износ. В реальной жизни такая ситуация маловероятна, и обычно какая-то часть системы немного разбалансирована.

В результате получается до трех разных дескрипторов.Наклонная нагрузка заставляет ось двигаться вперед или назад по отношению к большей системе. Рыскание — это измерение движения из стороны в сторону, а крен измеряет скручивающее движение. Эти три термина особенно распространены, когда говорят о движущихся транспортных средствах, поскольку оси и шины являются прекрасными примерами этих типов движения в реальном мире.

Как правило, чем больше отклонение от идеальной радиальной или осевой нагрузки, тем быстрее деталь выходит из строя.Даже небольшое изменение веса или угла может иметь серьезные последствия при длительном использовании. Несбалансированная нагрузка приведет к равномерному износу вращающегося объекта по всей поверхности, что приведет к быстрому износу и непредсказуемым авариям.

.Что такое осевой свинец?

Осевой вывод — это конфигурация соединения, используемая на многих электрических и электронных деталях и компонентах, предназначенных для монтажа на плате или держателе. Он устанавливает выводы или провода детали в осевом направлении или по прямой линии, при этом один выводится из компонента с любого конца. Общие примеры конфигураций осевых выводов включают углеродные резисторы, электролитические конденсаторы, предохранители и светоизлучающие диоды (светодиоды). Выводы обычно довольно длинные, чтобы их можно было легко установить в большинстве макетов печатных плат (PCB).Как правило, выводы представляют собой сплошные одножильные провода, хотя некоторые компоненты осевых выводов с большим током, такие как предохранители и конденсаторы, имеют многожильные или плетеные выводы.

Он устанавливает выводы или провода детали в осевом направлении или по прямой линии, при этом один выводится из компонента с любого конца. Общие примеры конфигураций осевых выводов включают углеродные резисторы, электролитические конденсаторы, предохранители и светоизлучающие диоды (светодиоды). Выводы обычно довольно длинные, чтобы их можно было легко установить в большинстве макетов печатных плат (PCB).Как правило, выводы представляют собой сплошные одножильные провода, хотя некоторые компоненты осевых выводов с большим током, такие как предохранители и конденсаторы, имеют многожильные или плетеные выводы.

с двумя выводами, предназначенные для плоского монтажа через отверстия в печатной плате, обычно имеют одну из двух конфигураций выводов — радиальную и осевую.Компоненты с радиальными выводами имеют оба вывода, расположенные на одной стороне компонента, как правило, близко друг к другу. Конфигурация осевых выводов размещает выводы на противоположных сторонах компонента по прямой линии или в осевом направлении с корпусом компонента. Конфигурации с осевыми выводами используются в широком диапазоне компонентов, включая углеродные и проволочные резисторы, электролитические конденсаторы и диоды. Батареи, предохранители и лампы, такие как светодиоды, также представлены в конфигурациях с осевым выводом.

Выводы или провода на компонентах осевых выводов обычно делаются достаточно длинными, чтобы можно было разместить как можно больше схем печатных плат.Однако нормой для большинства плат является расположение отверстий для компонентов как можно ближе друг к другу, что означает, что большая часть выводов обычно обрезается и выбрасывается после пайки. Если отверстия расположены слишком близко, чтобы установить компонент на плоской поверхности, его можно вставить вертикально через одно отверстие, при этом противоположный вывод будет загнут вниз рядом с ним. Однако обычно осевые компоненты устанавливаются на печатной плате горизонтально.

Выводы на меньших электронных компонентах осевых выводов обычно изготавливаются из сплошного одножильного провода.Компоненты, предназначенные для тяжелых условий эксплуатации, рассчитанные на большие токи, могут быть оснащены многожильными выводами, оканчивающимися выступами на болтах. Они обычно встречаются на таких компонентах, как тяжелые плавкие вставки, которые фиксируются в изолирующих держателях с двумя выводами, прикрепленными болтами к шинам или соединениям на других компонентах. Некоторые типы конденсаторов для тяжелых условий эксплуатации, работающих на постоянном токе (DC) с высокой нагрузкой, также имеют оплетенные или многожильные осевые выводы. Этот тип многожильного или плетеного провода обычно изготавливается из медной проволоки с довольно мелким сердечником, способной выдерживать большие токовые нагрузки.

.Axial Racing — Настройка и программирование ESC Axial AE-2

Установка и программирование ESC осевого AE-2

Автор Axial Staff, 18 августа 2011 г.

Советы по установке и программированию регулятора Axial AE-2.

Наладка:

1. Устанавливайте ESC в хорошо вентилируемом месте, изолированном от вибрации и ударов.

2. Подсоедините провода ESC к двигателю (ам).

3. Вставьте провод приемника в канал газа на приемнике.

4. Перед тем, как вставить аккумулятор в ESC, убедитесь, что ваш передатчик включен и триммер газа установлен на ноль.

5. Дважды проверьте правильность подключения проводов аккумулятора на ESC: красный на красном и черный на черном. ** Изменение полярности приведет к необратимому повреждению ESC **

6. Вставьте аккумулятор в ESC, установив переключатель ESC в положение «выключено».

7. Полностью дроссельная заслонка передатчика.

8. Включите ESC при полном открытии дроссельной заслонки.

9. ESC издаст серию звуковых сигналов через двигатель с «красным» светодиодом.

10. Продолжайте использовать полный газ до тех пор, пока ESC не замигает «зеленым» и не издаст серию звуковых сигналов для завершения конечной точки полного газа.

11. Как только ESC мигает «красным», включите полный тормоз / задний ход и удерживайте.

12. ESC издаст серию звуковых сигналов, мигая «красным», чтобы завершить конечную точку заднего хода / торможения.

13. Верните дроссельную заслонку в нейтральное положение, и ESC издаст серию звуковых сигналов для завершения нейтральной точки.

14. ESC издаст последнюю серию звуковых сигналов, подтверждающих, что ESC готов к работе.

15. Включите дроссельную заслонку, чтобы убедиться, что двигатель вращается в правильном направлении. Чтобы изменить направление вращения двигателя, переключите провода, идущие к двигателю.

Чтобы изменить направление вращения двигателя, переключите провода, идущие к двигателю.

Примечания:

1. Если установка ESC не инициализируется при полном открытии дроссельной заслонки, попробуйте переключить переключатель реверса газа на передатчике. Также дважды проверьте, что триммер дроссельной заслонки все еще установлен на ноль.

2. Lipo «Cut-off» установлен на «On» на заводе.

3. Используйте «Castle Link» для доступа к расширенным настройкам в этом ESC.

Технические характеристики: