Напайка твердосплавных пластин. | МеханикИнфо

3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

Этот этап является наиболее ответственным, так как при неправильном его проведении, во время работы резца, пластинки твердого сплава могут отскакивать или ломаться, вследствие образовавшихся при напайке трещин.

ПРИПОИ.

Припои, применяемые для напайки пластинок твердого сплава, должны иметь температуру плавления на ~ 300° выше температуры, возникающей в процессе резания, сохранять прочность и пластичность при температуре резания, обладать хорошей жыдкотекучестью и обеспечивать быстрый отвод тепла от пластинки твердого сплава к стержню резца.

Рекомендуется применять следующие припои:

| Наименование припоя | Состав | Температура плавления | Область применения |

| Медно-никелевый (мельхиоровый) | Медь — 68.7% Никель — 27,5% Алюминий — 0,8% Цинк — 3,0% | 1170° | Для работ с большими нагрузками и нагревом режущей части инструмента до 900° |

| Электролитическая медь | Медь — 99.9% Примеси — 0,1% | 1083° | Для работ с большими нагрузками и нагревом режущей части инструмента до 700° |

| Латунно-никелевый | Медь — 68,0% Цинк — 27,0% Никель — 5,0% | 1000° | |

| Латунь Л—62 | Медь — 62.0% Цинк — 38,0% | 900° | Для работ со средними нагрузками и нагревом режущей части инструмента до 600° |

| Серебрянный ПСР-45 (ОСТ—2982) | Серебро — 10% Медь — 53% Цинк — 37% | 720° | Для припайки пластинок из высокотитановых твердых сплавов марок Т30К4 |

ФЛЮС.

Чтобы обеспечить хорошую смачиваемость и растекание припоя по поверхностям спаиваемых деталей, для удаления окислов и предохранения от окисления, применяют флюс.

В качестве флюса рекомендуется бура, которую нужно предварительно расплавить, истолочь и просеять через мелкое сито. Хранить буру нужно в закрытых сосудах, предохраняющих ее от влаги и загрязнения.

Бура применяется либо в виде порошка, либо в виде пасты, состоящей из трех весовых частей буры и двух частей вазелина.

Латунные припои паяют с флюсом, который состоит на половину из борной кислоты и на половину из буры. Температура плавления таких флюсов 750 ºС.

При напайке серебряными припоями следует применять флюс, состоящий из 43% фтористого кальция и 57% борной кислоты.

КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

Компенсационные прокладки необходимы для уменьшения термических напряжений. Они возникают при напайке твердосплавных пластинок, различной толщины и размеров, на стержни резцов. Прокладки больших размеров применяют из низкоуглеродистых сортов стали или пермалоя (железо-никелевый сплав). Большим спросом пользуются прокладки при напайке наиболее хрупких высокотитановых твердых сплавов.

Прокладки имеют вид тонкой сеточки или фольги, толщина которых составляет от 0,2 до 0,5 мм. На них имеются отверстия с диаметрами от 1 до 2 мм, расположенные в шахматном порядке.

Компенсационные прокладки имеют несколько достоинств:

Повышают прочность напайки;

Разгружают место спая от напряжений (возникающие при остывании резца).

СПОСОБЫ ПАПАЙКИ.

Нагрев стержня и пластинки и расплавление припоя могут осуществляться следующими способами:

а) в пламенных, газовых или электрических муфельных печах;

б) токами высокой частоты;

в) контактным способом, на стыковых сварочных аппаратах;

г) пламенем ацетилено-кислородной горелки.

Для уменьшения напряжений, возникающих в твердом сплаве при охлаждении после напайки, рекомендуется напаивать высокотитановые сплавы Т60К6 и Т30К4, особенно склонные к трещинообразованию, только по одной опорной плоскости; боковые поверхности пластинки предохраняются от припаивания применением прокладок из слюды или графита.

Напайки твердосплавные. Напайка твердосплавных пластин.

НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

Предварительный нагрев стержня.

Головку резца медленно нагревают до температуры плавления буры ~ 800°С.

Подготовка резца к напайке.

Нагретое гнездо посыпают бурой, затем резец вынимают из печи и металлической щеткой очищают образовавшийся жидкий слой шлака на гнезде.

Затем гнездо вновь посыпают бурой, после чего в него устанавливают пластинку твердого сплава, сверху кладут соответствующее количество припоя и вновь посыпают бурой, так, чтобы бура покрыла сплошным слоем припой и всю пластинку.

Эту операцию нужно производить быстро, чтобы стержень не успел охладиться.

Расплавление припоя.

Головку подготовленного к напайке резца помещают в окно печи с температурой 1200° и выдерживают до расплавления припоя.

Прижим пластинки.

Как только припой расплавится и затечет под пластинку, резец быстро вынимают из печи, кладут на подставку, остроконечным стержнем поправляют пластинку в гнезде и плотно прижимают её к опорным поверхностям гнезда. Прижим длится несколько секунд, до затвердения припоя.

Охлаждение резца.

Во избежание резкого охлаждения, ведущего к появлению трещин в пластинке твердого сплава, резец помещают в ящик с крупкой древесного угля или с сухим подогретым песком, где резец медленно остывает.

Значительно лучше резцы, сейчас же после напайки, помещать в камерную печь, нагретую до температуры 250°. Резцы выдерживаются в печи в течение 5—6 часов, после чего охлаждаются вместе с печью.

Очистка резца.

После напайки резец очищают от окалины на пескоструйном аппарате.

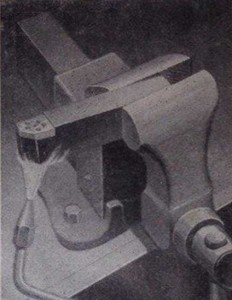

НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

Контактная напайка производится на стыковых электросварочных аппаратах, которые оборудуются несложным приспособлением, состоящим из 2-х плоских контактных губок, набора торцевых контактов, блока с грузом и педальной кнопки к контактору аппарата. Контакт подводится на 2-3 мм ниже пластинки твердого сплава.

Операция напайки очень похожа на печную и заключается в следующем:

1.Стержень резца зажимается в контактных губках таким образом, чтобы обеспечить возможно большую поверхность соприкосновения торца резца с поверхностью торцевого контакта.

2.Торцевой контакт подводится и прижимается к стержню.

3.Гнездо для пластинки посыпают бурой, а затем путем периодического включения и выключения тока нагревают головку резца до температуры плавления буры (800°). После расплавления буры, металлической щеткой очищают гнездо от окислов и шлаков и опять посыпают бурой; сверху укладывают пластинку твердого сплава, поверх неё припой и сверху опять густо посыпают бурой.

НЕПРАВИЛЬНО. Контакт касается пластинки твердого сплава.

4.Включается ток для расплавления припоя, после чего ток выключается, а пластинка прижимается к гнезду остроконечным металлическим стержнем.

5.Резец освобождается от зажимов и помещается в ящик с крупкой древесного угля или с сухим подогретым песком для медленного остывания.

6.Остывающий резец очищается от окалины на пескоструйном аппарате.

ГАЗОВАЯ НАПАЙКА

При этом способе источником тепла является ацетилено-кислородная горелка. Следует отметить, что этот способ применяется лишь в

случае отсутствия других, описанных выше, источников тепла, либо когда необходимо напаять небольшое количество инструментов.

Пластинка из твердого сплава нагревается с помощью пламени, направленного на стержень резца. В пламени горелки должно присутствовать большое количество ацетилена.

Процесс напайки аналогичен описанному выше печному.

Напайка этим методом должна быть поручена сварщику с достаточным опытом работы.

При любом способе напайки, в результате её, припой в виде тонкой (до 0,1 мм) сплошной пленки должен соединять все поверхности соприкасания пластинки и гнезда.

Пластинка не должна быть смещена в гнезде.

особенности пластин и их напайка

Особенности применяемого припоя

Пластина твердосплавная напаиваемая во время обработки принимает основную нагрузку. Именно поэтому особое внимание уделяется припою. Температура плавления используемого материала должна быть на 300 градусов Цельсия выше, чем предполагаемая температура нагрева инструмента во время механической обработки заготовки. Кроме этого, к припою предъявляются следующие критерии:

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.- Хорошая жидкотекучесть обеспечивает надежное соединение пластины с основанием. При производстве резцов и фрез уделяется внимание тому, что сплав должен равномерно распределяться по всей площади основания.

- Повышенная теплопроводность. Для того чтобы напайка прослужила долго, она не должна нагреваться во время работы. Применяемый сплав отводит часть тепла, за счет чего увеличивается срок службы режущей кромки.

После износа твердосплавных пластин есть возможность провести их замену. За счет этого основная часть инструмента при отсутствии дефектов может использоваться повторно.

Рекомендуемые разновидности припоя

Чаще всего в качестве припоя применяют следующие сплавы:

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.- Электролитическая медь тоже получила большое распространение. Нагрев режущей части инструмента в этом случае может доходить до температуры 700 градусов Цельсия.

- Латунно-никелевые составы похожи на предыдущий припой, но обходятся чуть дешевле.

- Латунь рассчитана на использование при средних нагрузках и нагреве режущей кромки до 600 градусов Цельсия.

Чтобы удалить окислы и снизить вероятность окисления металлов, применяется флюс, например, бура.

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.- Появление современных станков ЧПУ позволило увеличить скорость нарезки и подачу. Высокая производительность частично связана с использованием рассматриваемого типа инструментов.

- Обеспечивается высокая точность при нарезке. Износ инструмента требует корректировки программы обработки, чего нельзя сделать с помощью обычного резца и фрезы.

- Можно достигнуть более высокого качества шероховатости поверхности. Это связано с тем, что при высокой скорости обработки твердосплавные напайки не нагреваются до большой температуры, а сам материал не прилипает к обрабатываемой поверхности.

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;- при помощи тока высокой частоты;

- с применением ацетиленокислородной горелки;

- контактным способом, то есть с помощью стыковых сварочных аппаратов.

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

Основы технологии пайки и термообработки твердосплавного инструмента :: Книги по металлургии

СБОРКА ПОД ПАЙКУ

Сборка инструмента под пайку включает установку пластины твердого сплава в гнездо инструмента, ее укрепление в гнезде (это делают не всегда), дозировку припоя, нанесение флюса, фиксацию паяльных зазоров (если их величина более 0,1) ив некоторых случаях, когда паяльные зазоры больше 0,2—0,3 мм, укрепление специальных технологических накладок, препятствующих вытеканию припоя из паяльного зазора. При пайке таких инструментов, как токарные резцы, операция сборки обычно проводится паяльщиком одновременно с пайкой. Паяльщик насыпает в гнездо флюс, укладывает заранее нарезанный кусочек листового припоя, вновь насыпает флюс, устанавливает пластину твердого сплава и помещает резец в индуктор работающей высокочастотной установки. При пайке однолезвийного инструмента, у которого толщина паяного шва должна быть не менее 0,2 мм, и многолезвийного сборку делают заранее и подают инструмент на пайку в собранном виде. У бурового инструмента ударного действия при пайке в закрытый паз величину паяльного зазора фиксируют либо кернением, либо оборачивают пластину твердого сплава калиброванной проволокой. В этом случае кернение или калиброванная проволока фиксирует не только величину паяльного зазора, но и твердосплавную пластину в процессе пайки. Паяные швы толщиной более 0,3 мм без промежуточных прокладок получают методом, весьма близким к литью. Примером такой пайки могут служить Х-образные коронки для пневмоударного бурения диаметром более 100 мм, у которых толщина паяного шва должна находиться в пределах 1—1,5 мм. При сборке под пайку такого инструмента создают литниковую систему, способную удерживать расплавленный припой в некапиллярных паяльных зазорах. По существу создание литниковой системы сводится к следующему. Флюс и припой помещают в стальную воронку, расположенную в центре коронки. Для расплавленных флюса и припоя, поступающих из воронки в центр коронки, должны быть предусмотрены свободные проходы под пластинами твердого сплава, чтобы припой, поступающий вслед за флюсом, вытеснил последний снизу. Паяльные зазоры, выходящие на боковую поверхность коронки, во избежание вытекания расплавленных флюса и припоя должны быть закрыты либо стальными технологическими накладками, приваренными к корпусу инструмента, либо специальными замазками или заделаны другими способами, обеспечивающими плотный контакт с корпусом инструмента и препятствующими вытеканию флюса и припоя [110]. Пластины твердого сплава в многолезвийном металлорежущем инструменте, где не предусмотрено искусственное увеличение паяльного зазора, крепят с помощью технологических стенок или штырей, которые забивают в отверстия, предназначенные специально для этой цели. При заточке инструмента технологические стенки и штыри стачивают. Для пайки каждого вида инструмента необходимо определенное количество припоя. В идеальном случае дозировка должна быть такой, чтобы объем припоя, предназначенного для пайки того или другого вида инструмента, был точно равен объему паяльных зазоров и галтелей (если таковые есть). В этом случае совсем не было бы натеков припоя, которые вызывают затруднения при заточке инструмента. объем паяльных зазоров непостоянен, так как зависит от принятых допусков при изготовлении корпуса инструмента и пластины твердого сплава. Поэтому дозировку припоя следует считать правильной в том случае, если при принятых допусках его всегда достаточно для заполнения паяльных зазоров и образования галтелей. При этом избыток припоя должен быть минимальным. С экономической точки зрения выгоднее тщательно дозировать припой, чем при заточке удалять его наплывы или получать брак по неиропаю из-за недостатка припоя. Для каждого вида инструмента дозированный припой должен быть подготовлен заранее, так как при выполнении этой операции непосредственно при пайке дозировку систематически не соблюдают.ПАЙКА ИНСТРУМЕНТА

Наиболее перспективным способом следует считать пайку при высокочастотном нагреве, при котором в процессе нагрева возможно непрерывное визуальное наблюдение и доступ к инструменту. Пайка в электропечах без защитной атмосферы допустима, но сопряжена обычно с рядом трудностей, обусловленных невозможностью визуального наблюдения за инструментом в процессе пайки и отсутствием доступа к инструменту, находящемуся в горячей зоне печи. В электропечах с защитной атмосферой с успехом паяют мелкий инструмент с предварительно закрепленными в гнездах пластинами твердого сплава. пайка крупногабаритных инструментов (например, коронок для пневмоударного бурения диаметром более 100 мм) в таких печах при существующем уровне технологии, по-видимому, нерациональна. Пайка газовой горелкой, предназначенной для сварки металлов, не может быть рекомендована, так как при этом создаются местные перегревы, которые отрицательно влияют на качество инструмента. В некоторых случаях газовые горелки используют для пайки вследствие отсутствия другого оборудования, например в геологоразведочных партиях, находящихся в полевых условиях. Нагрев под пайку должен проводиться медленно с тем, чтобы обеспечить сохранение исходных свойств твердого сплава, равномерный прогрев паяемых поверхностей и корпуса инструмента. Быстрый нагрев пластин из твердых сплавов вызывает неравномерное распределение температур в объеме изделия. Участки твердосплавной пластины, нагретые до более высоких температур, стремятся расшириться, а участки изделия, имеющие меньшую температуру, препятствуют этому. При высоких температурах в твердосплавной пластине возможны остаточные деформации, вызванные неравномерным нагревом. Остаточные деформации после охлаждения твердосплавной пластины вызовут остаточные напряжения. Пластины, имеющие остаточные напряжения, имеют пониженную эксплуатационную прочность при циклических нагрузках. Весьма приближенно допустимые перепады температур можно определить из рассмотрения следующей задачи. Тонкий поверхностный слой пластины твердого сплава нагрет до температуры t2tкоторая выше, чем температура ее остальной части, равная t. Учитывая, что в данном случае мы определяем только весьма приближенные значения, будем рассматривать одномерную задачу. Практически вся разность линейных размеров слоев, вызванная различием температур, будет компенсироваться за счет деформации тонкого поверхностного слоя, нагретого до более высокой температуры. Напряжения в этом слое, если они не достигли предела текучести, могут быть определены по формулам:

Пайка режущего инструмента с пластинками из твердых сплавов

Пайка режущего инструмента с пластинками из твердых сплавов

Категория:

Пайка при индукционном нагреве

Пайка режущего инструмента с пластинками из твердых сплавов

Высокочастотная пайка инструмента имеет ряд существенных преимуществ перед печной пайкой в очковых пламенных печах, пайкой газовой горелкой и пайкой на контактных сварочных машинах. При высокочастотной пайке имеются все условия для получения высокого качества паяного инструмента с пластинками из твердых сплавов, что и является основным ее достоинством. К этому следует еще добавить, что по удобству ведения процесса пайки, стоимости и производительности ни один способ пайки инструмента также не может с ней конкурировать.

Высокие требования, предъявляемые к режущему инструменту, заставляют много работать над технологией пайки, так как невозможно иметь высококачественный инструмент без прочного паяного шва. Какого бы качества не была пластинка из твердого сплава, если нет уверенности, что она надежно припаяна, нельзя рассчитывать, что инструмент будет хорошо работать.

Когда во время работы ломается резец с пластинкой из твердого сплава, и пластинка скалывается и отлетает, чаще всего причиной поломки является плохая пайка.

Пайка инструмента может быть неудовлетворительной вследствие многих причин; основные из них — плохая подгонка пластинок к корпусу и подготовка инструмента к пайке, неподходящие режим и температура нагрева, неудачная конструкция индуктора, слишком длительный процесс нагрева, наличие больших внутренних напряжений из-за неблагоприятных условий охлаждения.

Качество пайки инструмента в значительной степени зависит от подготовительных работ. Выборка паза в корпусе инструмента производится по форме пластинки путем фрезерования. Пластинка должна хорошо прилегать к сопрягающимся с ней плоскостям. Неровностей и завалов на плоскости корпуса инструмента, соприкасающейся с пластинкой, следует избегать, так как они понижают прочность шва. Заусенцы после фрезерования нужно зачищать. В зависимости от назначения инструмента пазы под пластинки изготовляются открытые и закрытые; первые имеют место у одно-лезвийного инструмента, в основном резцов, вторые— у многолезвийного: сверл, фрез, разверток.

Ввиду того, что некоторые инструменты сразу после пайки подвергаются закалке, следует избегать острых углов, вызывающих появление трещин во время охлаждения.

Корпусы инструментов должны поступать на пайку чистыми. Лучше всего, если они проходят обезжиривание в моечных машинах с последующей просушкой. Пластинки должны быть зачищены наждачной бумагой или очищены на пескоструйном аппарате. Те пластинки, которые имеют коробление и плохо прилегают к корпусам, следует отправлять на доводку.

Как правило, перед пайкой не требуется производить специального обезжиривания твердосплавных пластинок, однако, если в этом возникает необходимость, они обезжириваются в бензине или каком-либо другом растворителе. Хорошо обезжиривает нитро-пастворитель РДВ.

Известно, что чем тоньше слой припоя в спаиваемом шве, тем прочнее шов. Однако при пайке режущего инструмента, работающего в тяжелых температурных условиях, или, например, при пайке твердосплавных резцов, корпуса которых закаливаются в масле после припайки пластинок, можно наблюдать, что большее количество трещин возникает на тех экземплярах, у которых шов спая тоньше и пайка которых, казалось бы, должна быть прочнее.

В чем же причина возникновения трещин?

Оказывается, причина возникновения трещин в этом случае кроется не в перегреве, не в плохом качестве материала пластинки и не в плохой пайке, а в том, что возникшие вследствие резкого охлаждения внутренние напряжения настолько велики, что материал пластинки не выдерживает и растрескивается. Внутренние напряжения возникают вследствие того, что материал корпуса инструмента и материал пластинки имеют сильно отличающиеся друг от друга коэффициенты линейного расширения. Иногда коэффициент линейного расширения материала пластинки в несколько раз меньше, чем материала корпуса.

Наличие между твердосплавной пластинкой и корпусом инструмента компенсационной прокладки из пластичного материала значительно уменьшает внутренние напряжения. Материалом прокладки может служить пермаллой, а также никель и малоуглеродистое железо в виде фольги или мелкой сетки. Толщина компенсационных прокладок для мелких резцов составляет 0,2—0,3 мм, для крупных 0,8—1,5 мм. Прокладки перед пайкой подлежат очистке и обезжириванию. Компенсационные прокладки следует прокладывать по всем плоскостям прилегания твердосплавной пластинки к корпусу.

Одним из. мероприятий, снижающих внутренние напряжения в инструменте, работающем в тяжелых термических условиях, может быть также переход на пайку более легкоплавкими припоями.

Для предотвращения смещения при пайке пластинок, заложенных в закрытый паз, их следует зафиксировато в нем кернением, штифтами или клиньями. Заклинивание производится в тех случаях, когда пластинки сидят в пазах слишком свободно. Клинья и штифты изготовляются из мягкой стали. В некоторых случаях, когда кернение не обеспечивает достаточно надежной фиксации пластинок, а заклинивание их сложно, для фиксации при пайке используют шнуровой асбест, которым обвязывают многолезвийный инструмент с заложенными в пазы пластинками. Чаще всего этим пользуются при пайке твердосплавных сверл и специальных фрез.

Если при пайке в соляной ванне можно привязывать пластинки стальной проволокой, то при высокочастотной пайке это делать не следует, так как при нагреве проволока перегревается и перегорает еще задолго до расплавления припоя, вследствие наведения токов в ее замкнутых накоротко витках, и поэтому обеспечить фиксацию пластинки не может.

В отдельных случаях удобно фиксировать твердосплавную пластинку на державке инструмента путем временной приварки к ней газовой или точечной сваркой специальной стальной технологической пластинки, которая может поддерживать или закреплять твердосплавную пластинку во время пайки в нужном положении.

Рис. 1. Фиксация твердосплавных пластинок при изготовлении фрез: а — кернением; б — штифтами; в — клиньями

Рис. 2. Примеры фиксации твердосплавных пластинок на режущем инструменте с открытым пазом при помощи приваренных технологических пластинок: а — технологическая пластинка, временно приваренная к державке для облегчения пайки отрезных резцов; б — приваренные пластинки в виде полосок прижимают твердосплавные пластинки к корпусу инструмента во время пайки

Это делается, например, при изготовлении отрезных резцов (рис. 2).

Для облегчения фиксации при пайке цилиндрических деталей одинакового диаметра, например, при необходимости удлинить сверла, целесообразно использовать технологические соединительные муфты с прорезями или отверстиями для подачи припоя и флюса. Плотная подгонка соединительной муфты позволяет производить пайку без фиксирующего приспособления. Соединение концов сверл внутри муфты выполняется встык, в косой стык или часть сверла перед пайкой закрывают мокрым асбестом. Технологические муфты, как и временно привариваемые фиксирующие пластинки, после пайки удаляются последующей механической обработкой.

На собранный инструмент с пластинками, заложенными в закрытые пазы, флюс лучше всего наносить до помещения инструмента в индуктор путем опускания его в кипящий раствор, которым чаще всего является бура. Флюс при этом проникает в мельчайшие зазоры, обеспечивая хорошее смачивание поверхности шва во время пайки.

Подготовленный к пайке инструмент после нанесения припоя и порции флюса вносят в индуктор. При пайке резцов припой в виде фольги или стружки закладывается под припаиваемую пластинку и немного на нее; при пайке фрез, сверл и зенкеров он располагается большей частью в виде проволоки над спаиваемым швом.

Рис. 3. Удлинение сверл путем пайки с соединительной муфтой (прорезь в муфте предназначена для подачи припоя и флюса)

Рис. 4. Способ нанесения припоя в виде проволоки на многолезвийный инструмент с закрытым пазом: 1 — корпус инструмента; 2 — твердосплавная пластинка; 3 — припой в виде проволоки

При пайке крупногабаритных резцов, требующих длительного времени прогрева, а также в тех случаях, когда припой не был подвергнут травлению перед пайкой, целесообразно при пайке класть припой на твердосплавную пластинку. Это обеспечат лучшую пайку за счет того, что все окислы, имевшиеся и образовавшиеся при пайке, будучи более легкими, чем припой, останутся наверху, не попадут в шов и поэтому не смогут отрицательно повлиять на его прочность.

При правильном расположении паяемого инструмента в индукторе нагрев корпуса инструмента несколько опережает нагрев пластинки, однако к моменту расплавления припоя они имеют почти одинаковую температуру. При пайке резцов это имеет место тогда, когда зазор между пластинкой и индуктором в 2—3 раза больше, чем между корпусом инструмента и индуктором.

Слишком маленьких зазоров между инструментом и индуктором делать не следует, особенно при больших мощностях, так как при этом трудно избежать неравномерности нагрева и местных перегревов, могущих служить причиной возникновения трещин на пластинках. Очаги местного перегрева могут возникнуть из-за переходных сопротивлений между пластинкой, припоем и державкой при большой скорости нагрева и циркуляции индуктированных токов перпендикулярно плоскости пайки инструмента.

Процесс пайки резцов при высокочастотном нагреве осуществляется значительно проще, нежели многолезвийного инструмента. Как правило, резцы паяются ручным способом в многоместном индукторе, когда в одном индукторе находятся сразу несколько резцов с разной степенью нагрева. После достижения требуемой температуры нагрева ранее заложенным в индуктор резцом и расплавления припоя, который в жидкотекучем состоянии начинает интенсивно двигаться под действием сил элекромагнит-ного поля, резец вынимают из индуктора, поправляют и прижимают к нему пластинку, после чего процесс пайки можно считать законченным.

Иногда имеет место неправильный подход к процессу высокочастотной пайки инструмента. Он заключается в том, что основные условия поверхностного нагрева под закалку механически переносят на процесс пайки. При этом стараются паять детали на больших мощностях, пытаясь весь процесс провести в течение секунд или долей секунды, стремятся к повышению производительности за счет сокращения времени нагрева. Такой подход к пайке пагубно отражается на качестве режущего инструмента, особенно резцов, приводя к браку из-за трещин на твердосплавных пластинках. Это происходит потому, что при работе на больших удельных мощностях неизбежен неравномерный поверхностный нагрев неоднородного материала с местным перегревом пластинок при отставании нагрева державки. Неблагоприятно сказывается также на качестве резцов прогрев державки на малую глубину под пластинкой, вызывающий, по-видимому, резкое охлаждение пла-тинки после отключения нагрева и вследствие этого высокие °нутренние напряжения, приводящие к трещинам и поломкам. В Лучшие результаты получаются при глубинном прогреве конца корпуса резца с находящейся на нем пластинкой, при времени нагрева, позволяющем теплу проникать вглубь за счет теплопроводности металла. Такой нагрев, хотя и требует несколько большего расхода энергии, но зато значительно улучшает качество инструмента.

Режим пайки наиболее правильно определять, исходя из нагреваемого объема и времени нагрева.

Рис. 5. Расположение резцов в индукторах двух конструкций: а — резцы в индукторе, обеспечивающем благоприятные условия нагрева для пайки; б — резцы в индукторе, не обеспечивающем благоприятных условий нагрева для пайки

От габаритов той части резца, которая находится в индукторе, зависит требуемая мощность и необходимое время пайки. По опытным данным время нагрева под пайку резцов может достигать 0,5—1,5 мин. на 1 шт., что соответствует средним скоростям нагрева 40—10 °С/сек. При таких малых скоростях нагрева снижается возможность возникновения трещин на пластинках резцов. Поэтому высокой производительности при пайке режущего инструмента следует достигать главным образом не за счет сокращения времени нагрева, а путем применения многоместных индукторов и приспособлений, позволяющих паять одновременно несколько резцов при наиболее полном использовании генератора и минимальных затратах на подготовительное время. После пайки резцы следует класть на асбестовый лист штабелями или в горячий песок для замедления их охлаждения.

В случае если производится пайка резцов с пластинками из быстрорежущей стали, нагрев ведется до более высоких температур. Обычно припой при этом выбирается с таким расчетом, чтобы пайка происходила при температурах закалки быстрорежущей стали той марки, из которой сДелаНа пластинКЗ( £ тем чтобы сразу после пайки подвергнуть ее охлаждению в струе сжатого воздуха или в масле. При пайке таких резцов допускается после достижения температуры пайки прижатие пластинки вручную или при помощи пресса, причем следует учитывать, что пластинка в нагретом состоянии легко может смяться и даже разрушиться.

Паять фрезы сложнее, чем резцы, так как при этом требуется получить хорошее затекание припоя в шов на большом его протяжении, что достигается или одновременным нагревом всех пластинок, или нагревом отдельными участками. Индукторы для пайки фрез изображены на рис. 10. Индукторы с параллельными витками удобны для пайки твердосплавных фрез при медленном их вращении на специальной оправке или асбестовом диске.

При использовании кольцевого индуктора, внутри которого концентрически помещается фреза, виток большего диаметра служит для нагрева фрезы и пластинок снаружи, а виток меньшего диаметра — для подогрева корпуса фрезы снизу (рис. 32). Ввиду того, что корпус более массивен, чем пластинки и требует большего количества энергии, фреза располагается на близком расстоянии от нижнего витка меньшего диаметра, чем и обеспечивается интенсивный прогрев корпуса до необходимой температуры. Пайка подобных деталей без подогревающего витка чрезвычайно трудна, так как теплоотсос в массивный корпус фрезы затрудняет нагрев пластинок до требуемой температуры, особенно если пластинки изготовлены из быстрорежущей стали и паяются высокотемпературным припоем.

Пайка дисковой фрезы при последовательном нагреве отдельных ее частей с твердосплавными пластинками, проходящими при медленном вращении фрезы между двумя параллельно включенными прямоугольными витками индуктора (один из витков может быть перевернутым на 180°), позволяет наблюдать за температурой нагрева отдельных участков и регулировать ее, изменяя скорость вращения фрезы. Такой способ во многих случаях удобнее, чем нагрев фрезы концентрическим кольцевым индуктором, так как в последнем случае все припаиваемые пластинки достигают максимальной температуры почти одновременно, что не исключает возможности получить непропай из-за недогрева в одном месте, при перегреве — в другом.

Рис. 6. Пайка дисковой фрезы в круглом индукторе: 1 — индуктор; 2 — фреза; 3 — асбестовый лист

При таком нагреве по мере расплавления припоя фрезу постепенно поворачивают до тех пор, пока не будут припаяны все пластинки.

Рис. 7. Пайка дисковой фрезы в проходном индукторе: 1 — индуктор; 2 — фреза; 3 — асбестовый лист

После напайки инструмент, не требующий последующего отпуска, направляется на очистку в пескоструйном аппарате, после чего поступает на контроль., Качество пайки инструмента с пластинками из твердого сплава проверяется внешним осмотром. Наличие черновин в паяном шве свидетельствует о плохом качестве пайки. Особенно тщательно следует проверять на наличие трещин инструмент, который после пайки подвергается закалке. Обнаружить трещины можно промывкой инструмента в керосине с последующей обдувкой песком. Трещины четко вырисовываются на очищенной поверхности, так как керосин выступает в местах трещин. Их можно обнаружить также внимательным осмотром в лупу.

Инструмент с пластинками из быстрорежущей стали, прошедший после пайки дополнительную термообработку и пескоструйную очистку, подвергается контролю по качеству пайки и наличию трещин и, кроме этого, контролю, в случае надобности, на твердость.

Производительность при высокочастотной пайке резцов значительно выше, чем при других способах пайки и может достигать, при наличии многопозиционного индуктора, одной-двух тысяч штук в смену.

Рис. 8. Пайка дисковой фрезы в петлевом индукторе: 1 — индуктор; 2 — фреза; 3 — приспособление

Реклама:

Читать далее:

Способы пайки деталей

Статьи по теме:

Пайка твердосплавной пластины в полевых условиях — Литейный цех

Для плавки латуни сделал печь из обычного оцинкованного ведра, уложенного изнутри пенобетоном и паяльной лампы.

Латунь плавилась на ура. Дай, думаю, попробую использовать сию простецкую конструкцию для напайки твердосплавной пластинки на обычную железяку типа Ст3.

Сначала зачистил поверхности.

Затем нанес смесь буры, воды и латунных опилок.

Приложил одно к другому.

Загрузил в печь.

Когда внутри печки все стало ярко оранжевым — вынул. Результат неутешительный — детальки облудились латунью, но не спаялись.

Ладно, думаю, взял борную кислоту, кусочек латуни покрупнее и опять сделал бутерброд.

Снова в печь, заглянув в печку увидел, что незакрепленная пластинка из-за вскипания борной кислоты сползла немного вбок, подправил — вышло вот так. Печь погасил.

Вот что вышло.

Попробовал заточить этот «типа резец» 🙂 Выдержал все издевательства, однако, : и болгарку и точило и алмаз..не отвалилась пластинка.Окрыленный успехом решил доломать пластинку. Сделал псевдо стенд — зажал пластинку в тиски, а к телу «резца» приложил сворачивающее усилие безменом через разводной ключ. При усилии на безмене 3 КГ пайку оторвало. Прикидочный подсчет говорит, что разрывное усилие на пластинке было порядка 150 килограмм (очень приблизительно).

Увы, при ближайшем рассмотрении обнаружилось, что качество пайки «на троечку» в центре кусок флюса, края — тоже не пропаяны, в целом наверно 50% площади только держались припоем. На рисунке обратная (паяная) сторона ТС пластинки после отрыва.

Короче надо еще тренироваца и тренироваца… Как бы научиться паять латунью так же чисто, как оловянным припоем?

Радиосхемы. — Пайка твердосплавных металлов

категория

Сварочное оборудование своими руками

материалы в категории

Для напайки твердосплавных пластин на державки токарных резцов, локальной закалки инструмента, пайки твёрдыми припоями мелких деталей используют нагрев токами высокой частоты или пламенем газовой горелки. Однако аппаратура ТВЧ громоздка и дорого стоит, она не для домашней мастерской или школьного кружка. Применить же газовую горелку по всем правилам может только сварщик высокой квалификации.

Но есть и еще один, почти забытый в наше время способ нагрева — на контактных машинах. Он наиболее приемлем в домашней, школьной, колхозной или совхозной мастерской, в техническом кружке.

Суть его в тепловом воздействии электрического тока на проводник. Выделяемое при этом количество тепла зависит от величины тока, времени его действия на проводник и электрического сопротивления последнего.

С учётом этой зависимости мы разработали аппарат, представляющий собой понижающий трансформатор, первичная обмотка которого рассчитана на-220 В, вторичная — на 2 В. Площадь поперечного сечения магнитопровода около 50 см2. Трансформатор закреплён на основании, а контактные шины вторичной обмотки — на прокладке-изоляторе.

Основание аппарата изготовлено из листовой стали толщиной 5 мм. Снизу в него ввёрнуты ножки. В основании прорезаны два окна: меньшее — для вентиляции, большее — для выхода болтов крепления контактных шин на текстолитовом изоляторе толщиной 10 мм. Отверстия по краям изолятора служат для его крепления к основанию.

Концы вторичной обмотки трансформатора заведены в отверстия зажимов и зафиксированы болтами (пазы зажимов позволяют деформировать их при затяжке и обеспечивать тем самым надёжный электрический контакт).

Трансформатор укрыт защитным кожухом и прикреплён к основанию уголками 25X25 мм. К одному из верхних уголков привинчена изоляционная колодка — для соединения проводов первичной обмотки с питающим шнуром и включателем аппарата.

Так как конструкторы-любители не часто имеют все необходимое для повторения описанной самоделки, рекомендуем начать изготовление аппарата с подбора пакета пластин трансформаторного железа (лучше Ш-образной формы), а уж затем заняться расчётом обмоток.

Предположим, что площадь поперечного сечения вашего магнитопровода (Q = аХв) равна 36,8 см2. Тогда мощность вторичной обмотки трансформатора Р2 = 36,8X36,8 = 1354,2 Вт, а первичной Р, = 1354,2/0,95 = 1425 Вт.

Сила тока I1 = 1425 Вт/220 В = 6, 48 А; I2=1354,2 Вт/2 В = 677,6А. Находим площадь поперечного сечения первичной обмотки:

S1= (6,48 А) / (2 А/мм2) = 3,24 м2.

Диаметр провода отсюда d1= (4X3,24) / 3,14 = 2 мм.

Площадь поперечного сечения вторичной обмотки S2 = (677,6 А) / (2 А/мм2) = 338,8 мм2, а диаметр провода

d2 = (4×338,8) / 3,14 =20,77 мм.

Соответственно определяем число витков:

n1 = 220000 / (222X36,8) = 270 витков,

n2 = (270X2) / 220 =2,5 витка.

Эффективность и экономичность работы аппарата во многом зависят от величины плоскости соприкосновения тела резца с контактными шинами. Количество тепла, выделяемое при прохождении электрического тока, зависит от сопротивления проводника в местах контакта. При большой плоскости соприкосновения выделяется мало тепла при значительном расходе электроэнергии. И наоборот, при малой плоскости выделяется много тепла, что приводит к мгновенному нагреву контактирующего слоя. Чтобы избежать оплавления металла и нарушения контакта, площадь соприкосновения подбирается опытным путём.

Аппарат контактного термонагрева

1 — защитный кожух, 2 — включатель, 3 — шнур электропитания, 4 — основание, 5 — изолятор, 6 — контактные шины, 7 — зажимы, 8 — болты зажимов, 9 — ножка (4 шт.).

При расположении тела резца на шинах, как показано на рисунке 3, очаг возникновения тепла будет располагаться в зоне А; в зоне Б визуально наблюдаемого очага тепла не возникает из-за большой поверхности соприкосновения.

Конструкция прижимного рычага

1 — стойка, 2 — рычаг, 3 — прижим.

Перед пайкой (в том числе твердосплавных пластин к державкам резцов) необходимо выполнить ряд подготовительных операций, чтобы обеспечить хорошую растекаемость припоя и смачиваемость им соединяемых деталей. Опорную поверхность пластин шлифуют и обезжиривают. Так же готовят поверхность под пластину на теле резца: она должна быть прямолинейной, без уступов и завалов по краям. Защита поверхностей деталей от окисления при пайке осуществляется флюсом (бурой).

Контактный участок аппарата

1 — контактные шины (красная медь),2 — прижимной рычаг, 3 — твердосплавная пластина, 4 — припой, 5 — державка резца, 6 — изолятор основания; А и Б — зоны прогрева.

Напайка происходит в такой последовательности. Державку резца располагают на шинах аппарата. Между соединяемыми поверхностями помещают пинцетом припой (обрезок листовой латуни). Для более надёжного прижима нагреваемых деталей друг н другу и и контактным шинам служит рычаг, установленный на пластине-изоляторе. В паз рычага вставлен упор, которым и осуществляется прижим твердосплавных пластин к державкам резцов.

При включении аппарата зона контакта быстро нагревается, металл плавится, контакт нарушается и процесс прерывается. Избежать этого можно двумя способами: работая в прерывистом режиме и плавно подавая напряжение на обмотки. В первом случае аппарат включается на 1,5-2 с, затем выключается. В момент отключения тепло передается от места контакта по телу резца, не оплавляя металл.

Плавную подачу напряжения можно обеспечить ЛАТРом. Увеличивая напряжение, добиваются того же результата, что и в первом случае: тепло волнами распространяется по державке от места контакта, обеспечивая нагрев до температуры плавления припоя. Контроль за процессом пайки осуществляется визуально.

Такие режимы дают скорость нагрева державки в пределах 80-100 град/с. Это уменьшает внутренние напряжения и предотвращает появление трещин в твердосплавных пластинах. Чтобы избежать появления трещин в паяном шве, необходимо медленное охлаждение.

Качественный паяный шов должен быть не толще 0,1 мм. Протяжённость непропаянных мест не должна превышать 10%.

При отсутствии твёрдых сплавов в качестве режущих пластин можно использовать обломки фрез, свёрл и других инструментов. Обломкам придается необходимая форма на заточном станке, или они нагреваются и отковываются до получения стержня прямоугольного сечения, который при повторном нагреве разрубается зубилом на отдельные пластины.

Наш аппарат многоцелевого назначения. Кроме изготовления резцов, его можно использовать и для локальной закалки инструмента (кернов, зубил, отвёрток и так далее). Достаточно прикоснуться к контактным шинам той частью инструмента, которую необходимо закалить, и подержать так несколько секунд. Температуру нагрева контролируют визуально, по цвету металла. При этом необходимо соблюдать меры предосторожности: работать в рукавицах и защитных очках на заземлённом аппарате.

А. БОБРОВНИКОВ, В. ЗИНЮК,

г. Мурманск

Моделист-конструктор 1988 №7

Технология пайки металлокерамических твердых сплавов

Металлокерамические твердые сплавы состоят из карбидов вольфрама, титана, тантала и кобальта. Твердые сплавы изготовляют методом прессования из смеси тонкоразмолотых порошков карбида и металла с последующим спеканием в защитной атмосфере при температуре 1400-1600°С. По ГОСТ 3882 отечественная промышленность выпускает три типа металлокерамических твердых сплавов: вольфрамовые, титано-вольфрамовые и титано-тантало-вольфрамовые.

Приготовленные методом спекания пластинки твердого сплава припаивают к корпусу инструмента, изготовленного из углеродистой стали. Коэффициент линейного расширения применяемых сталей в 2-3 раза больше коэффициента линейного расширения твердого сплава.

Это обстоятельство требует, чтобы нагрев и охлаждение твердосплавного инструмента при пайке происходили равномерно, в противном случае на пластинах твердого сплава образуются трещины.

Влияние разности коэффициентов линейного расширения стали и твердого сплава снижают применением компенсационных прокладок, изготовленных из сплава железа с никелем (45% Ni) и устанавливаемых при пайке между двумя соединяемыми материалами.

Перед пайкой пластинки твердого сплава очищают песком и шлифуют по опорным плоскостям абразивными кругами. Подготовленные для пайки пластинки не должны иметь трещин, расслоений и посторонних включений.

В корпусе инструмента фрезеруют паз по конфигурации пластинки, куда устанавливают для припайки предварительно обезжиренную и очищенную пластину.

Паз под пластинку должен быть ровным, не иметь завалов, ступенек и заусенцев. Пластинка должна быть хорошо пригнана к основной грани паза и не качаться при нажатии.

Во избежание выпадения пластины из паза во время пайки их предварительно закрепляют. Крепление проволокой неудобно тем, что она всегда припаивается к корпусу и требует для своего удаления дополнительной механической обработки.

Кроме того, проволока нагревается быстрее твердого сплава, что приводит к образованию трещин в местах касания пластин с проволокой; поэтому такой метод крепления применяют очень редко. Закрепление пластин чеканкой и клиньями иногда приводит к поломке хрупких пластин твердого сплава.

Наиболее приемлемым способом считают закрепление пластин при помощи компенсационных прокладок различной толщины и технологической стенки. При контактной пайке или при пайке нагревом т. в. ч. применяют различные приспособления для крепления и прижима пластины твердого сплава к державке.

Металлокерамические твердые сплавы можно паять методами электросопротивления, нагревом т. в. ч., в печах с восстановительной средой и погружением в расплавленный припой.

Пайка инструмента электросопротивлением состоит в том, что подготовленную под пайку пластину вставляют в корпус инструмента, который зажимают между контактами сварочной машины.

Перед включением тока пластину посыпают порошком флюса, сверху кладут припой, который также покрывают флюсом. Для того чтобы не происходил перегрев, ток в процессе нагрева включают периодически.

Во время расплавления флюса следят за тем, чтобы он был в достаточном количестве и смачивал соединяемые поверхности, в противном случае флюс добавляют. В момент начала расплавления припоя ток выключают и дают возможность припою растекаться по пластине и заполнить шов.

Пластину поджимают к державке до температуры 800°С, затем давление снимают до момента прекращения растекания припоя и продолжают прижимать до полной кристаллизации припоя.

При пайке с нагревом т. в. ч. большое значение имеет правильный выбор формы и pазмеров индуктора. Последовательность пайки: в паз державки вносят небольшое количество флюса, укладывают компенсационную прокладку, покрывают ее тем же флюсом, после чего укладывают пластину.

На пластину в зоне соединения с дежавкой помещают припой, который также покрывают флюсом. Собранный так инструмент помещают в индуктор.

Ток включают периодически. Скорость нагрева для лучшего смачивания припоем и уменьшения окисления пластины и перегрева стали державки должна быть строго определена и составляет 30°С/с для инструмента с поперечным сечением до 150 мм2 и 60°С/с для инструмента с поперечным сечением до 1000 мм2.

При пайке твердосплавного инструмента важным условием получения качественного соединения является обеспечение равномерного нагрева. Для этой цели инструмент помещают в индуктор так, чтобы в первую очередь нагреть корпус инструмента и за счет теплопроводности прогреть пластину твердого сплава.

После прогрева для выравнивания температуры инструмент передвигают и производят нагрев места пайки. Во время пайки положение керамической пластины в пазу поправляют (если нет зажимного приспособления) фарфоровой или асбестовой палочкой.

Керамические инструменты охлаждают в печи или на спокойном воздухе, для чего их укладывают на кирпичные, асбестовые, керамические и другие подставки. При охлаждении в печи инструменту дают отпуск при температуре 200-250°С в течение 6 ч.

В результате нагрева изделия при пайке твердость корпуса инструмента снижается, в связи с этим он нуждается в дополнительной термообработке. Если требуется закалка, то ее производят сразу же после пайки. Для предотвращения появления трещин на пластинах их закаливают в среде с температурой 260-320°С.

Пайку металлокерамического инструмента можно осуществить в печи с восстановительной атмосферой, при этом вольфрамовые пластины на сталь 45 напаивают без флюса, а титанокарбидовые требуют применения высокоактивных флюсов независимо от того, на какую сталь их напаивают.

Трудность печной пайки в основном сводится к креплению пластины к корпусу инструмента. Наиболее рациональным способом крепления при этом методе пайки является обвязка головки инструмента шнуровым асбестом с предварительным размещением компенсационной прокладки, припоя и флюса.

Пайку металлокерамического инструмента погружением в расплавленный припой обычно используют для совмещения пайки с термообработкой корпуса.

Процесс пайки-закалки состоит из трех основных операций: предварительного нагрева в соляной ванне до температуры 800-850°С, пайки погружением в расплавленный припой и закалки инструмента. Предварительный нагрев осуществляют в ванне следующего состава (%):

Хлористый барий 70, хлористый натрий 30.

Закалочной средой для сплавов марок ВК8 и Т15К6 служит смесь солей состава (%):

Едкое кали 70, едкий натр 30

Температура ванн соответственно 260-280 и 380-400°С. Для сплава Т15К6 после основной закалки требуется дополнительная закалка в нагретой до 180-200°С селитре.

При пайке погружением требуется тщательное крепление металлокерамической пластины и обработка собранного под пайку инструмента в кипящем насыщенном водном растворе буры (для вольфрамовых пластин) или в растворе с 35% фтористого калия (для титанокарбидных пластин).

Учитывая резкое различие коэффициентов теплового расширения соединяемых материалов, пайку твердосплавного инструмента нельзя вести при высоких температурах.

Наилучший результат, т. е. наибольшая долговечность инструмента, достигается при пайке серебряными припоями, легированными для теплостойкости никелем или марганцем, однако из-за дефицитности серебряные припои применяют редко.

Наибольшее распространение получили медно-цинковые припои типа латуни Л63, легированной для повышения теплостойкости небольшими добавками никеля, марганца или алюминия, обеспечивающими высококачественные соединения. В качестве флюса обычно употребляют буру или буру с добавками ферромарганца фтористого калия или борной кислоты.

Плита карбида вольфрама, твердая припаянная вставка для режущего лезвия

карбида60 долларов США.00–100 долларов США / Килограмм | 10 Килограмм / Килограмм (Мин. Заказ)

- Время выполнения:

Количество (килограммы) 1–100 > 100 Приблиз.Срок (дни) 15 Торг

Центровочные наконечники из карбида вольфрама для мертвых центров

Описание продукта

Паяные твердосплавные наконечники для мертвых центров

1. 100% натуральное сырье.

2. В зависимости от заявки заказчика доступны различные марки.

3. У нас есть профессиональные передовые производственные линии и оборудование inspeciton для обеспечения высокого качества продукции.

4. Прецизионная шлифовка и процесс полировки.

5.Высокая износостойкость, высокая твердость и ударная вязкость.

6. Передовые технологии, точное шлифование.

Тип | Размеры (мм) | Приблизительный вес единицы (г) | л | т | с | р | YG6 | YG8 9 | 9003 | YT14 |

B5 | 5.0 | 3,0 | 2,0 | 2,0 | 0,5 | 0,4 | ||

Паяные наконечники из карбида вольфрама из твердого сплава Zhuzhou Jintai

Описание продукта

Веб-сайт: www.jtcarbide.cn

Паяные наконечники из карбида вольфрама Доступны спецификации и фотографии, как показано ниже, а также возможность кастомеризации.

Спецификация наконечников с покрытием из карбида вольфрама

1. 100% сырье

2. 17-летний опыт работы

3. ISO 9001

4. OEM и ODM

5.Индивидуальные продукты приемлемы.

6. Теперь наш новый веб-сайт обновлен до www.jtcarbide.cn и обновит больше продуктов позже.

7. Пожалуйста, не стесняйтесь обращаться к нам, если у вас есть какие-либо требования, любые ваши запросы приветствуются!

Код ISO | Рекомендуемые физические и механические свойства 0 | |||||||

Плотность г / см 3 | Твердость не менее HRA (HV) | TRS не менее (МПа) | ||||||

K05 | YG3 | YG3 | 90.5 | 1300 | Подходит для чистовой обработки чугуна и цветных металлов. | |||

K10 | YG6X | 14,8 | 91 | 1560 | Чистовая и получистовая обработка чугуна и цветных металлов, а также обработка марганца и закалочная сталь. | |||

YG6A | 14.7 | 91,5 | 1510 | |||||

K15 | YG6 | 14.9 | 89,5 | 1670 | для чернового и чугуна легкие сплавы, а также для фрезерования чугуна и низколегированной стали.||||

K20 | YG8 | 14,6 | 89 | 1840 | Подходит для черновой обработки чугуна и легких сплавов, а также для фрезерования чугуна и низколегированная сталь. | |||

M10 | YW1 | 13 | 91 | 1290 | Подходит для чистовой и получистовой обработки нержавеющей стали и обычной легированной стали 83 | 12,9 | 92 | 1390 |

YW4 | 12.3 | 92 | 1390 | |||||

M20 | YW2 | 12.9 | 90.5 | 1460 | полуавтоматический класс может быть— чистовая обработка нержавеющей и низколегированной стали, в основном используется для обработки ступиц железнодорожных колес. | |||

P10 | YT05 | 12.6 | 92,5 | 1260 | Подходит для чистовой и получистовой обработки стали и литой стали с умеренной подачей и довольно высокой скоростью резания. | |||

YT15 | 11,3 | 91 | 1300 | |||||

P20 | YS14 | 11,4 967 9005 | 1550 | Подходит для чистовой и получистовой обработки стали и стального литья. YS25 специально используется для фрезерования стали и стального литья. | ||||

YT14 | 11,4 | 90,5 | 1400 | |||||

YS25 | 13 | 90,5 0 | 90,5 0 Р30 | YT5 | 12.8 | 89,5 | 1560 | Подходит для тяжелой черновой обработки стали и стального литья с большой подачей на средней и низкой скорости в неблагоприятных рабочих условиях. |

K05-K10 / M20 | YT26 | 14 | 92,5 | 1600 | Подходит для чистовой и получистовой обработки закаленного чугуна и цветного чугуна металлы с хорошими характеристиками механической деформации и износостойкости, также подходят для токарной и фрезерной обработки марганцевой и закаленной стали. | |||

K20 | YD201 | 14,9 | 91 | 1800 | Подходит для получистовой обработки и фрезерования чугуна и легких сплавов, а также для фрезерования из чугуна и низколегированной стали. | |||

M05-M10 | YS8 | 13,9 | 92,5 | 1720 | Может использоваться для чистовой обработки высокотемпературных сплавов на основе железа и никеля и высокопрочная сталь, а также может использоваться для чистовой обработки закаленного чугуна, жаропрочной нержавеющей стали, нержавеющей стали с высоким содержанием марганца, стали с высоким содержанием марганца и закаленной стали. | |||

M10 | 60 | 12,8 | 92,5 | 1500 | В основном используется для нарезания резьбы нефтепроводов, а также для тонкой обработки закаленной стали. | |||

M20 | YM20 | 13 | 91 | 1750 | ||||

P30 | YC30 09 | 90 | 1600 | Используется для фрезерования стали, стального литья и легированной стали. | ||||

P35-P40 | YC40 | 12,9 | 91 | 2200 | Подходит для тяжелого точения стали и литой стали с большой скоростью неблагоприятные условия труда. | |||

P40 | YM40 | 12.75 | 90 | 2100 | Подходит для тяжелого точения стали и литой стали с большой сталью с большой долей стали, а также для торцевого фрезерования. | |||

YC45 | 12,75 | 90 | 2300 |

Упаковочная коробка и упаковка / бумажная коробка / бумажная коробка / деревянная коробка / упакована в соответствии с требованиями клиентов.

Наши услуги

Уведомление для клиентов:

Чтобы сэкономить время, сообщите нам следующую информацию:

2 .Grade Тип / размер / четкий чертеж

3. Доступный допуск

4. Количество для заказа

5. Заготовки или готовая продукция

6. Если у вас есть особые требования к продукции, пожалуйста, пришлите нам заранее. Мы удовлетворим вас так же, как и мы жестяная банка.

Наша продукция:

Шарики из карбида вольфрама

Стержни из карбида вольфрама

Полосы из карбида вольфрама

Пластины из карбида вольфрама

Ролики из карбида вольфрама

Шпильки из карбида вольфрама

Карбид вольфрама Шпильки

Карбид вольфрама Кнопки Фрезы

Плашки для волочения из карбида вольфрама

Tungsten Ca

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки. Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки. Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки. с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;