Огнестойкость XPS ТЕХНОНИКОЛЬ на кровле

Компанией ТехноНИКОЛЬ получено обновленное заключение ВНИИПО МЧС России по оценке пределов огнестойкости и классов пожарной опасности бесчердачных покрытий с различными типами утеплителя и рулонной кровлей, а также рекомендации по применению данных покрытий в зданиях различного функционального назначения.

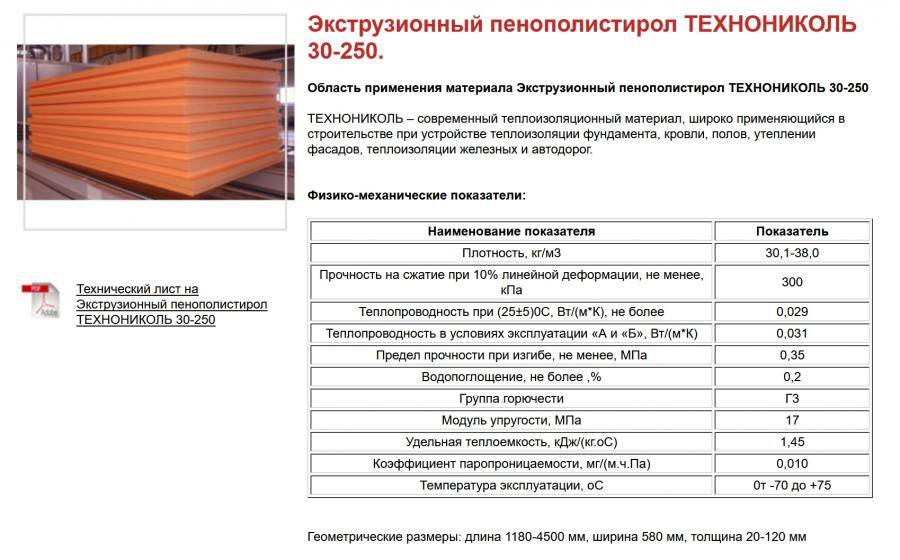

В качестве утеплителя во многих кровельных системах используется экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON, который обладает высокими прочностными характеристиками и низким коэффициентом теплопроводности.

Несмотря на то, что материал относится к Г3 и Г4 группе горючести, согласно заключению, применять такой материал на кровлях разрешено, но при определенных условиях. Одно из таких условий – укладка XPS ТЕХНОНИКОЛЬ CARBON между слоями негорючего материала и на определенных площадях кровли. Так, например, согласно заключению ВНИИПО и Федерального закона №123:

«Максимально допустимая площадь кровли из рулонных и мастичных материалов групп горючести Г-2, Г-3 и Г-4 при общей толщине водоизоляционного ковра до 8 мм, не имеющей защиты из слоя гравия или крупнозернистой посыпки, а также площадь участков, разделенных противопожарными поясами (стенами), не должна превышать значений, приведенных в таблице».

|

Группа горючести (Г) и распространение пламени (РП) водоизоляционного ковра |

Группа горючести материала основания под кровлю |

Максимально допустимая площадь кровли без гравийного слоя или крупнозернистой посыпки, а также участков кровли, разделенных противопожарными поясами, м2 |

|---|---|---|

|

Г2; РП2 |

НГ;Г1

Г2; Г3; Г4 |

Без ограничений 10000 |

|

Г3; РП2 |

НГ;П Г2; Г3; Г4 |

10000 6500 |

|

Г3; РП3 |

НГ;Г1 Г2 Г3 Г4 |

5200 3600 1200 |

|

Г4 |

НГ;Г1 Г2 Г3 Г4 |

3600 2000 1200 400 |

Это значит, что экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON группы горючести Г3 и Г4 можно применять на кровлях до 10 000 кв. м. в качестве слоя теплоизоляции. Для кровель большей площади необходимо предусмотреть противопожарные рассечки из негорючего материала на всю толщину экструзионного пенополистирола, которые делят кровлю на участки до 10 000 кв.м.

м. в качестве слоя теплоизоляции. Для кровель большей площади необходимо предусмотреть противопожарные рассечки из негорючего материала на всю толщину экструзионного пенополистирола, которые делят кровлю на участки до 10 000 кв.м.

Специалистами компании ТехноНИКОЛЬ были разработаны новые кровельные системы, обеспечивающие безопасность и лучшую пожаростойкость. Так, например, огнестойкость кровли с основанием по профлисту составляет 15 минут — К0(15) RE15. Однако сотрудники компании ТехноНИКОЛЬ создали принципиально новые системы, огнестойкость которых была увеличена до 30 минут — К0(30) RE(30). Для того чтобы обеспечить высокую огнестойкость таких конструкций, в системы добавлен материал на основе каменной ваты, который крепится снизу профлиста.

Новые системы компании ТехноНИКОЛЬ могут применяться для утепления кровель неограниченной площади и имеют высокую степень защиты от возгорания. Удобство монтажа и малый вес позволяют укладывать кровлю в короткие сроки вне зависимости от сезона.

Таким образом кровельные системы с экструзионным пенополистиролом ТЕХНОНИКОЛЬ CARBON стали еще надежнее!

Пенополистирол – характеристики, виды, мифы и реальность

В мире не существует утеплителя, о котором спорили бы жарче, чем о пенополистироле. Горючий, токсичный, ненадежный – какие только претензии ему не предъявляют.

Но как обстоит дело на самом деле? Насколько он опасен с точки зрения не обывателя, а официально действующих норм и стандартов?

Виды пенополистирола. Химический состав

В зависимости от технологии изготовления, пенополистирол (ППС) подразделяется на несколько видов:

- Беспрессовый. Обозначается аббревиатурами EPS (зарубежного производства) или ПСБ (отечественный).

Это «обычный» пенополистирол, наиболее часто применяемый для утепления стен. Модифицированный ППС обозначается ПСБ-С, он обладает меньшей пожароопасностью.

Это «обычный» пенополистирол, наиболее часто применяемый для утепления стен. Модифицированный ППС обозначается ПСБ-С, он обладает меньшей пожароопасностью. - Экструзионный (экструдированный). Обозначается аббревиатурой XPS (ЭППС), имеет высокую прочность на сжатие. Применяется для утепления подошвы «шведской» фундаментной плиты, закладывается под бетонные полы или цементно-песчаные стяжки и т.д.

- Прессовый (например, ПС-1 или ПС-4).

- Автоклавный (включая автоклавно-экструзионный).

Последние два вида широкого распространения не получили. С точки зрения химии ППС состоит из вспененного полистирола. В свою очередь полистирол получают из стирола (химическая формула С8Н8), относящегося по ГОСТ 12.1.007-76 к 3-му классу опасности (умеренно опасный). Характерно, что в зависимости от технологии переработки исходного сырья (стирола), получаемые полистиролы могут быть безопасны – из них делают стаканчики для йогуртов, пищевую посуду и т.п.

Основные характеристики пенополистирола.

К основным характеристикам пенополистиролов относят высокие теплоизоляционные показатели, очень низкую паропроницаемость и близкое к нулевому водопоглащение.

Основные характеристики ППС.

Как и у любого другого материала, теплоизоляционные свойства ППС зависят от его плотности. От неё же зависит водопропускная способность. Гораздо более плотный ЭППС в этом плане превосходит своего более «мягкого» собрата.

Сравнительная таблица характеристик ППС и ЭППС.

Благодаря прочности и «гидрофобности» именно ЭППС лучше всего использовать для утепления цокольной части здания (фундаментов, отмотки, подземной части стен).

Низкая паропроницаемость формирует целый ряд нюансов применения этого утеплителя в помещениях с повышенным влажностным режимом. В помещениях промышленного назначения этот вопрос решается усиленным воздухообменом (вентиляцией), в жилых – установкой окон с функцией щелевого проветривания.

Одним из самых распространенных мифов является применение ППС в качестве звукоизоляции. Базой для этого мифа стали относительно высокие звукоизоляционные свойства минеральной ваты. Так как вата и ППС являются основными конкурентами за потребительский кошелек, обыватель часто рассматривает их почти как равноценные материалы, с той лишь разницей, что минвата не горит и поэтому дороже. На самом деле минераловатные утеплители, кроме более высоких звукоизоляционных свойств и негорючести, отличаются ещё гигроскопичностью (впитывают влагу) и высокой паропроницаемостью.

Базой для этого мифа стали относительно высокие звукоизоляционные свойства минеральной ваты. Так как вата и ППС являются основными конкурентами за потребительский кошелек, обыватель часто рассматривает их почти как равноценные материалы, с той лишь разницей, что минвата не горит и поэтому дороже. На самом деле минераловатные утеплители, кроме более высоких звукоизоляционных свойств и негорючести, отличаются ещё гигроскопичностью (впитывают влагу) и высокой паропроницаемостью.

Биологическая устойчивость и безопасность. Деструкция. Долговечность

ППС и ЭППС не содержат веществ, привлекательных для микроорганизмов, насекомых и грызунов. Тем не менее, на поверхности этих материалов возможно образование плесени, грибка. В теле ППС и ЭППС также могут устраивать норы-проходы мыши и другие грызуны, но в целом эти материалы гораздо менее для них привлекательны, чем натуральные. Таким образом, «несъедобность» пенополистирола, равно как и его «привлекательность» являются мифами.

Деструкция ППС – это процесс химического преобразования его структуры вследствие окислительных процессов. Причиной последних является высокая температура (80 градусов и выше), а также непосредственное воздействие кислорода. Поэтому пенополистирол не применяется для термической изоляции горячих объектов (например, труб отопления) и должен защищаться от воздействия внешней среды (чаще всего – армирующим слоем по сетке). В качестве примера – “Два способа армирования штукатурки при устройстве мокрого фасада по пенополистиролу“.

Причиной последних является высокая температура (80 градусов и выше), а также непосредственное воздействие кислорода. Поэтому пенополистирол не применяется для термической изоляции горячих объектов (например, труб отопления) и должен защищаться от воздействия внешней среды (чаще всего – армирующим слоем по сетке). В качестве примера – “Два способа армирования штукатурки при устройстве мокрого фасада по пенополистиролу“.

Средняя долговечность ППС обычно принимается равной 10 – 15 лет. По истечении этого срока пенополистирол становится хрупким, начинается процесс самостоятельного осыпания. Это не значит, что его теплоизоляционные свойства на 16-ый год эксплуатации станут равными нулю. Это значит, что гарантийный срок пригодности составляет 10-15 лет (у разный производителей по-разному).

Примечательно, что для минваты многие производители указывают идентичный срок гарантийной эксплуатации. Защитные мероприятия (например, указанный выше армирующий слой) увеличивают срок пригодности этого материала. Таким образом, ненадежность ППС с точки зрения срока пригодности – очередной миф.

Таким образом, ненадежность ППС с точки зрения срока пригодности – очередной миф.

Пожароопасность

Особое внимание следует обратить на то, что ППС относится к сгораемым материалам. Применение сгораемых и особенно горючих материалов жестко регулируется действующими нормативными документами. В первую очередь это Федеральный Закон №123 «Технический регламент о требованиях пожарной безопасности», СНиП 31-01-2003 «Здания жилые многоквартирные» и СП 4.13130.2009 «Системы противопожарной защиты. Ограничение распространения пожара». Понятия «пенополистирол» для этих норм не существует. Правила применения сгораемых и горючих материалов исходят из таких технических характеристик, как группа горючести, токсичность, дымообразование и т.д.

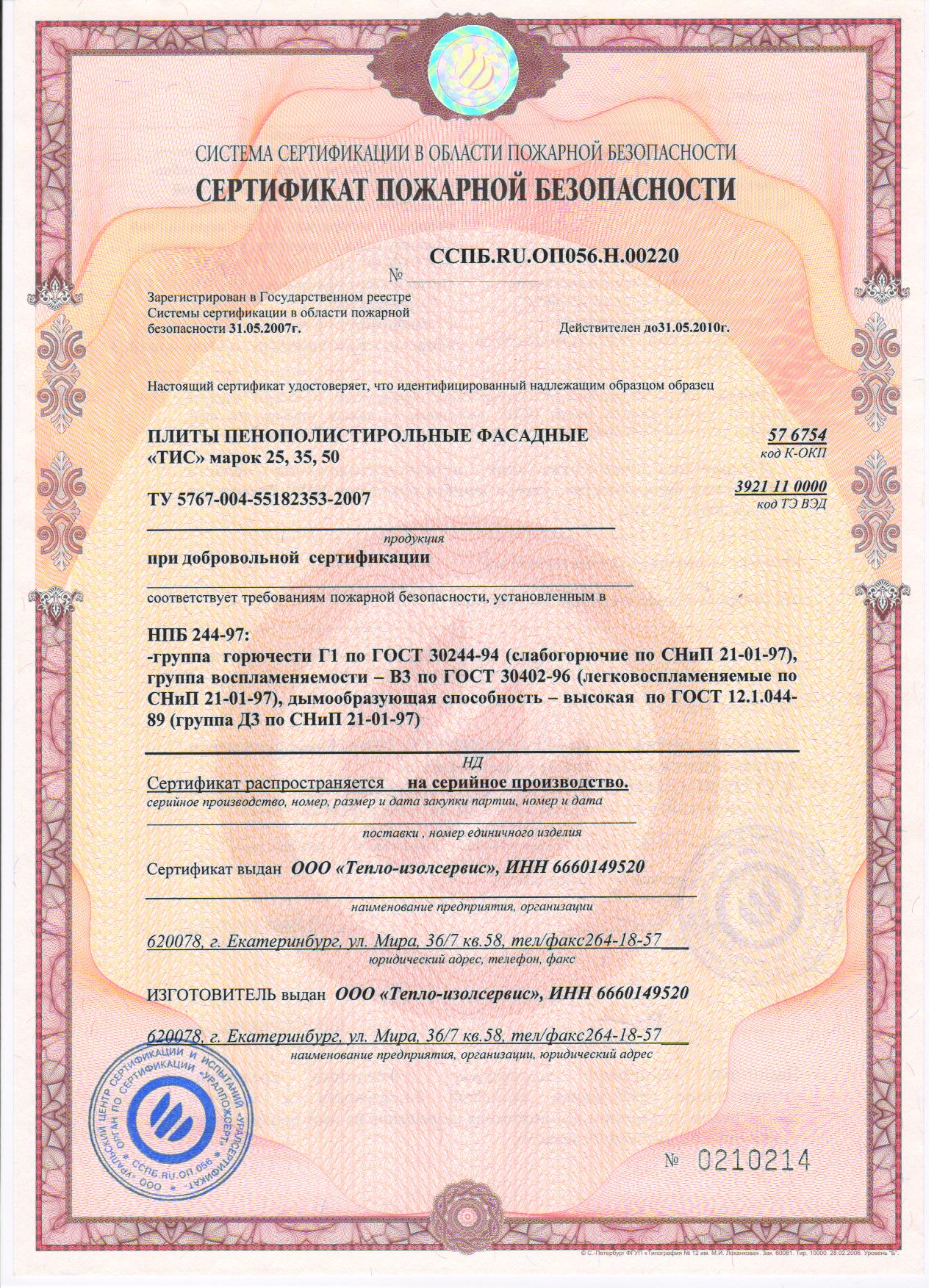

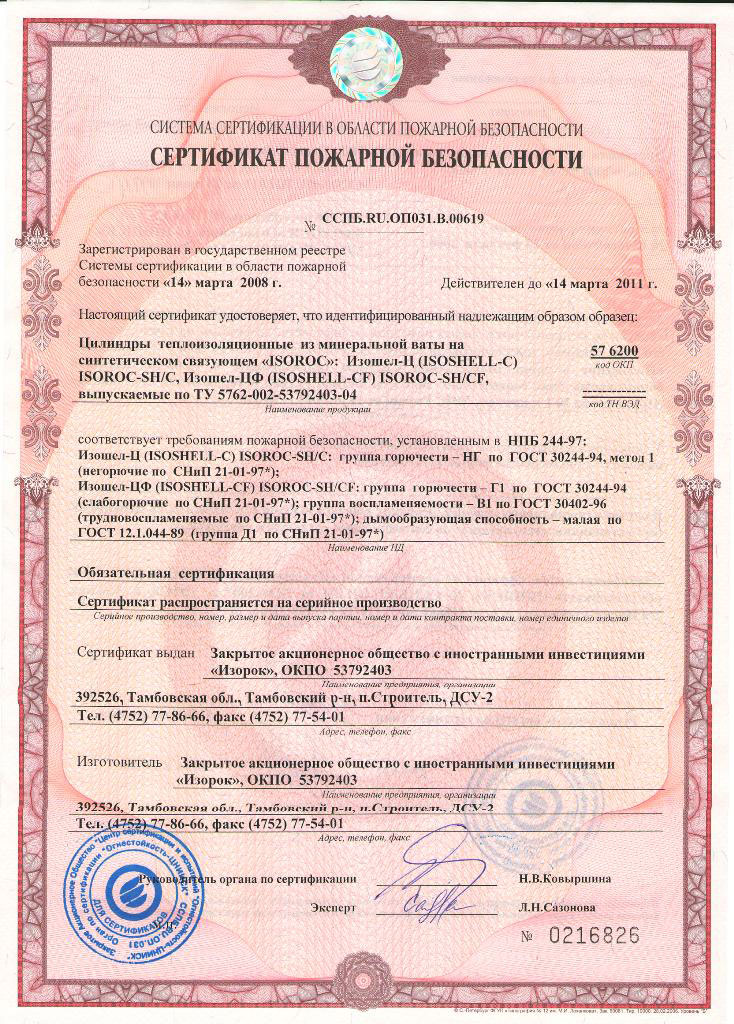

Давайте изучим сертификат на пенополистирол марки ПСБ-С:

Сертификат на пенополистирол модифицированный со сниженной пожароопасностью марки ПСБ-С.

Группа горючести Г3 (нормально горючий), группа воспламеняемости В2 (умеренно воспламеняемый), дымообразующая способность Д3 (высокая), токсичность Т2 (умеренно опасная).

Применение материалов с такими характеристиками для отделки и/или утепления согласно нормам зависит от ещё одного показателя – класса функциональной пожароопасности. Наиболее жесткие требования среди жилых помещений выдвигаются к многоквартирным домам. В соответствии с разделом 5.2 СП 4.13130.2009 многоквартирные жилые дома относятся к классу Ф1.3. Для него в данном документе отсутствует запрет на применение материалов с показателями Г3, В2, Д3 и Т2. Раздел 7.3 противопожарных требований СНиП 31-01-2003 также не запрещает применение такого материала.

Основные требования в части применения сгораемых и горючих материалов приведены в таблицах 3, 27 и 28 Федерального закона от 22.07.2008 N 123-ФЗ (ред. от 13.07.2015) “Технический регламент о требованиях пожарной безопасности”. Самые жесткие требования предъявляются к перекрытиям. Давайте рассмотрим, каким образом железобетонное несгораемое перекрытие, утепленное пенополистиролом, изменит свои показатели в части пожаробезопасности.

Таблица 3. Классы пожарной опасности строительных материалов.

Таблица 27. Перечень показателей, необходимых для оценки пожарной опасности строительных материалов.

Таблица 28. Область применения декоративно-отделочных, облицовочных материалов и покрытий полов на путях эвакуации.

Согласно таблице 3 в случае применения материала Г3, В2, Д3, Т3 (по токсичности у нас «запас» – Т2 менее токсичен) получаем класс пожарной опасности строительных конструкций (утепленного перекрытия) КМ4. В соответствии с таблицей 28 этого же документа требуются классы КМ1-КМ3 для перекрытий и потолков (то есть более безопасные, чем КМ4) только для вестибюлей, лестничных клеток, лифтовых холлов, общих коридоров и фойе.

Таким образом, применительно к многоквартирным жилым домам (и не только) запрещено использование сгораемых материалов на путях эвакуации и в местах массового скопления людей. Применение пенополистирола, к примеру, для утепления со стороны общей лестничной клетки примыкающей кухонной стены строго запрещено. Применять материалы группы горючести Г3 в объектах частного строительства нормы совершенно не запрещают, есть лишь ряд ограничений для многоквартирных домов, а также общественных и производственных зданий.

Применять материалы группы горючести Г3 в объектах частного строительства нормы совершенно не запрещают, есть лишь ряд ограничений для многоквартирных домов, а также общественных и производственных зданий.

Дополнительно стоит обратить внимание на то, что многие ламинированные материалы (мебельное ДСП, напольные покрытия) зачастую имеют более опасные показатели: Г4 (сильно горючий), В2, Д3, Т3 (высокоопасный по токсичности).

Сертификат на ламинированное ДСП.

При расчете пожарной нагрузки такая мебель, в виду её значительно большего веса, чем ППС (если сравнить общий вес пеонополистирола на стенах со средним наполнением мебелью обычной комнаты), формирует значительно большую пожароопасность для человека. При этом в обществе широко распространен миф о крайне высокой опасности ППС на фоне массовой эксплуатации мебели из ещё более опасного ламинированного ДСП. Ещё раз подчеркнем – пожарная опасность формируется не только характеристиками материала, но и его количеством в килограммах. Чем больше вещества сгорело, тем больше опасных веществ образовалось. Общий вес пенополистирольных плит, требуемых для утепления комнаты, оказывается на порядок ниже массы среднего количества мебели в помещении.

Чем больше вещества сгорело, тем больше опасных веществ образовалось. Общий вес пенополистирольных плит, требуемых для утепления комнаты, оказывается на порядок ниже массы среднего количества мебели в помещении.

Отдельно стоит отметить, что модифицированный ППС марки ПСБ-С обладает длительностью самозатухания всего 4с. То есть загоревшийся пенополистирол при отсутствии прямого воздействия пламени или температуры самовозгорания (более 400 градусов) самостоятельно тухнет через 4 секунды. Мебель из ламинированного ДСП такой характеристикой похвастаться не может.

При покупке пенополистирольных плит требуйте предъявления сертификата и убедитесь в том, что у них группа горючести не хуже Г3 (Г1 или Г2 ещё лучше, их достигают введением антипиренов в состав ППС при его производстве).

Так что в итоге?

В нашей стране отношение к «пенопласту» напоминает «сектантскую религию». Кто-то верит в безопасность этого материала, а кто-то нет, невзирая на все сертификаты, нормы и ГОСТы.

Оценка целесообразности применения ППС (ЭППС) в Вашем жилье, особенно если говорить о внутреннем утеплении, видимо, должна базироваться не только на характеристиках этого материала, но и Вашем отношении к собственному здоровью и экологичности жилища. Сложно понять человека, имеющего длительный стаж курения (к примеру), который категорично возражает против ППС в виду его «неэкологичности» и «пожароопасности». Разумеется, вредная привычка не делает правильным применение в доме потенциально опасных материалов. Но такие риски применения ППС в доме (квартире), как токсичность и пожароопасность имеют несопоставимо более низкий уровень по отношению к сознательному воздействию на организм табачным дымом, вредной пищей на регулярной основе, большим количеством алкоголя и т.д.

Отказ от ППС с точки зрения возможной токсичности выглядит целесообразным только при полноценной заботе о собственном здоровье – от не имения вредных привычек, до здорового питания и не использования в жилых помещениях ламинированого ДСП/МДФ, многих видов пластиков, оргтехники и т. п. Пожалуй, именно в этом и заключается «религия» – если человек не верит в безопасность ППС, вряд ли ему при этом стоит использовать в помещении другие, не менее вредные (а зачастую ещё более опасные) вещества.

п. Пожалуй, именно в этом и заключается «религия» – если человек не верит в безопасность ППС, вряд ли ему при этом стоит использовать в помещении другие, не менее вредные (а зачастую ещё более опасные) вещества.

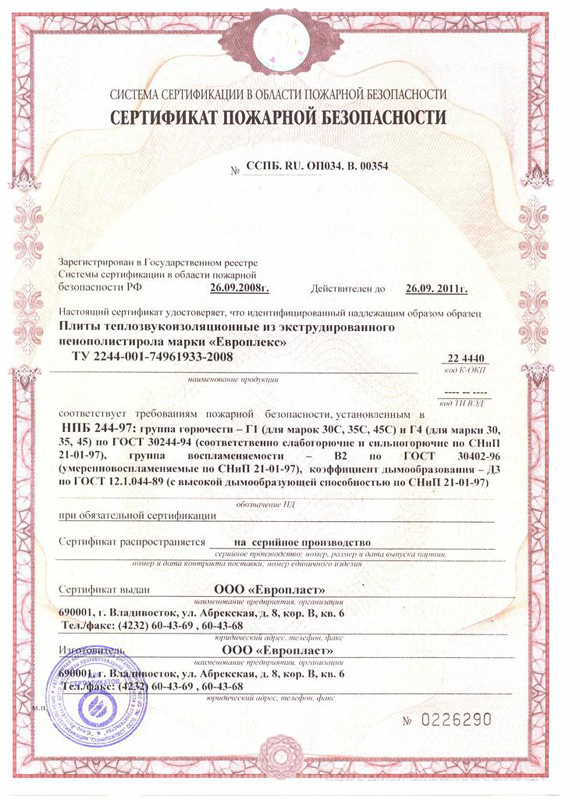

Утеплитель «Европлекс»

Экструдированный пенополистирол «Европлекс»

Экструдированный пенополистирол являются эффективным теплоизоляционным и звукоизоляционным материалом, что определяет области его применения.

Экструдированный пенополистирол произошел от полистирола. Внутри экструдера полимерные гранулы исходного сырья сначала плавятся до образования однородной вязкой массы, которая выдавливается из экструдера с введением вспенивающего агента. Т.е преобразуются не отдельные тела-гранулы, а единое вещество, находящееся в жидкой фазе. Прочные межмолекулярные связи определяют значительно большую прочность экструдированного пенополистирола по сравнению с обычным пенопластом. Экструдированный пенополистирол имеет цельную микроструктуру, представляющую собой массу закрытых ячеек, заполненных молекулами газа. Ячейки не имеют микропор, а потому непроницаемы.

Ячейки не имеют микропор, а потому непроницаемы.

Экструдированный пенополистирол обладает большей прочностью и меньшей проницаемостью для влаги и пара по сравнению с пенопластом.

Основные свойства экструдированного пенополистирола Европлекс

Звукоизоляция

Обеспечивает поглощение шума, улучшает звукоизоляцию помещений,

не требует дополнительной ветрозащиты.

Теплопроводность

Плиты Европлекс обладают одним из самых низких коэффициентов теплопроводности среди широко пременяемых в строительстве утпеплителей. Данная характеристика является основополагающим показателем любого теплоизоляционного материала и необходима для расчета сопротивления теплопередаче ограждающих конструкций. Плиты Европлекс не снижают свои теплоизолирующие свойства не только в условиях атмосферной влажности, но и при контакте с водой. Стабильность показателей теплопроводности обеспечивает заданный температурно-влажностный режим надземных и подземных помещений и конструкций.

Прочность и жесткость

Высокие деформационно-прочностные характеристики плит Европлекс позволяют воспринимать кратковременную распределенную нагрузку до 500 кПа, а длительную — до 175 кПа — в течение 50 лет. Обладая высокой прочностью на изгиб, плиты Европлекс могут устанавливаться непосредственно на песчаную подготовку без риска повреждения материала.

Водополглощение

Высокая пористость Европлекса исключает капилярные явления и обеспечивает минимальное водополглощение даже в условиях гидростатического давления. Европлекс может эксплуатироваться при непосредственном контакте с грунтом и грунтовыми водами.

Долговечность

Плиты Европлекс устойчивы к старению. При правильном применении материал сохраняет стабильные физико-механические свойства, форму и размеры более 50 лет.

Морозостойкость

Устойчивость плит Европлекс к попеременному замораживанию и оттаиванию обеспечивает высокую, более 500 циклов, морозостойкость. Материал может использоваться в конструкциях, подверженных частой смене температурных режимов при сохранении механических и теплоизоляционных свойств.

Материал может использоваться в конструкциях, подверженных частой смене температурных режимов при сохранении механических и теплоизоляционных свойств.

Горючесть

Материал является трудногорючим и относится к группе горючести Г1, если при производстве используются антипирены, Это добавки ,которые снижают и подавляют горение , уменьшая доступ кислорода во время прямого воздействия огня.

Экологическая безопасность

Европлекс является экологически безвредным и безопасным для здоровья человека материалом, так как не содержит и не выделяет вредных химических веществ.

Минимальные трудозатраты при монтаже

Точность геометрических размеров и незначительный вес плит Европлекс позволяют достигнуть максимальной производительности труда при монтаже без применения специальных механизмов. Плиты легко поддаются механической обработке с помощью самых доступных режущих инструментов.

Экономичность

Плиты Европлекс имеют отличные функциональные характеристики и доступную цену в сравнении с утеплителями импортного производства. Отсутствие транспортных расходов и импортных таможенных пошлин в цене на товар, позвляет устанавливать на Европлекс самую выгодную цену на Дальнем Востоке.

Отсутствие транспортных расходов и импортных таможенных пошлин в цене на товар, позвляет устанавливать на Европлекс самую выгодную цену на Дальнем Востоке.

Ассортимент продукции

Плиты из экструдированного пенополистирола Европлекс

- Марка :Европлекс 35 ( плотность 30-35кг/м3), Европлекс 45 ( 36-40 кг/м3) Европлекс 45Д (41-45кг/м3) Е , 45

- Группа горючести Г4 ( Затухающий с антипереном), Г4 ( Горючий ,без антиперена)

Поверхность гладкая, тип кромки — выбрана четверть , ро, б

Размеры плит: длина 1200 мм х 600 мм, толщина 20,30,40,50, 60,100 мм

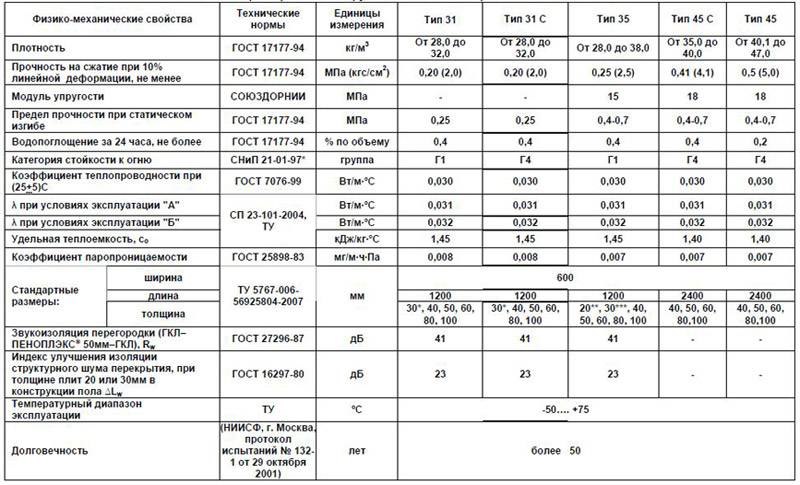

Технические характеристики марок экструдированного пенополистирола ЕВРОПЛЕКС .

| Наименование показателей | Экструдированный пенопласт «Европлекс» | |||

|---|---|---|---|---|

| XPS-35 | XPS-45 | XPS-45 Д | ||

| Плотность, кг/м³ | 30-35 | 36-40 | 41-45 | |

| Длина, мм | 1200, 1800, 2400 | |||

| Ширина, мм | 500, 600 | |||

| Толщина, мм | 30-50 | |||

| Коэффициент теплопроводности в сухом состоянии | 0,03 | 0,03 | 0,03 | |

| Коэффициент теплопроводности в условиях эксплуатации А | 0,03 | 0,03 | 0,03 | |

| Коэффициент теплопроводности в условиях эксплуатации В | 0,03 | 0,03 | 0,03 | |

| Плотность на сжатие при 10 % относительной деформации, кПа | 0,25 | 0,5 | 0,5 | |

| Предел прочности при изгибе | 0,4 | 0,75 | 0,75 | |

| Категория стойкости к огню | Г4 | Г4 | Г4 | |

Время самостоятельного горения плит с антипереном, не более, сек. | 4 | 4 | 4 | |

| Коэффициент паропроницаемости | ||||

| Водопоглощение за 24 часа, % по объему | 0,08 | 0,07 | 0,07 | |

| Рабочий диапазон температур | -50… +75 | -50… +75 | -50… +75 | |

| Тип кромки | Прямая, с выбранной четвертью | |||

| Поверхность плит | Гладкая, рельефная | |||

Области применения ЕВРОПЛЕКС в строительстве .

| Виды теплоизоляции | «Европлекс» | ||

|---|---|---|---|

| XPS-35С | XPS-45С | XPS-45Д | |

Фундаменты зданий: | |||

| — изоляция ленточных фундаментов | * | * | * |

| — изоляция свайных фундаментов | * | * | * |

| — изоляция цоколя | * | * | * |

| — вечномерзлые грунты | * | * | * |

Полы: | |||

| — полы жилых помещений | * | * | * |

| — полы промышленных и холодильных помещений | * | * | |

| — теплые полы | * | ||

Стены: | |||

| — теплоизоляция в двойной стене (колодезная кладка) | * | ||

| — основание под штукатурку | * | ||

| — навесная фасадная система утепления | * | ||

| — изоляция мостиков холода | * | ||

| — внутренняя теплоизоляция стен, потолков | * | ||

| — утепление балконов и лоджий | * | ||

Кровля: | |||

| — скатная кровля и мансарды | * | ||

| — традиционная плоская кровля | * | * | * |

— инверсионная кровля (в т. ч. озелененная) ч. озелененная) | * | * | * |

| — разуклонка для кровли | |||

| — терассы и автостоянки на крыше | * | * | * |

| Сердцевина сэндвич-панелей | * | ||

| Железные и автомобильные дороги | * | * | * |

| Паркинги | * | * | * |

| Теннисные корты | * | * | * |

| Спортивные площадки | * | * | * |

| Искусственные катки | * | * | * |

| Взлетные полосы | * | * | * |

| Теплоизоляция трубопроводов | * | ||

Материалы Европлекс производятся по современной европейской технологии и проходят тщательный контроль на всех производственных этапах, что гарантирует их высокое качество и соответствие требованиям российских и международных стандартов.

В России качество продукции подтверждено сертификатами Госстроя РФ, Внни противопожарной обороны МЧС России, санитарно-эпидемиологическим заключением Роспотребнадзора РФ.

по всем вопросам звоните нашему менеджеру

тел. +7(914) 339-78-86

Пенополистирол. ТД Купец

В этом материале собраны 5 преимуществ: защита от холода, высокая прочность, влаго- и биостойкость, долговечность.

Эти легкие плиты доступны в разных толщинах, легко режутся, не крошатся и не ломаются во время транспортировки и установки. Кроме того, они просты в монтаже и не требуют специальных навыков и инструментов.

Теплопроводность, λ А : 0,032 Вт/мК

Теплопроводность, λ Б : 0,033 Вт/мК

Плотность: 28-38 кг/м 3

Прочность на сжатие при 10% деформации: 0,25 МПа = 25 т/м 2

Группа горючести: Г4

Водопоглощение за 24 часа: не более 0,3% по объему

Предел прочности при изгибе, не менее: 0,4 МПа

Коэффициент паропроницаемости (µ): 0,004 мг/мчПа

Температура применения: от -50 до +75°C

Технические данные:

Толщина, мм 30

Ширина, мм 600

Длина, мм 1250

Количество в упаковке, шт. 12

12

Площадь в упаковке, м2 9,00

Объем в упаковке, м3 0,27

Количество упаковок на паллете,шт. 14

Объем на паллете, м3 3,78

Толщина, мм 40

Ширина, мм 600

Длина, мм 1250

Количество в упаковке, шт. 10

Площадь в упаковке, м2 7,50

Объем в упаковке, м3 0,30

Количество упаковок на паллете,шт. 12

Объем на паллете, м3 3,60

Варианты упаковки:

Толщина, мм 60

Ширина, мм 600

Длина, мм 1250

Количество в упаковке, шт. 6

Площадь в упаковке, м2 4,50

Объем в упаковке, м3 0,27

Количество упаковок на паллете,шт. 14

Объем на паллете, м3 3,78

Толщина, мм 50

Ширина, мм 600

Длина, мм 1250

Количество в упаковке, шт. 7

7

Площадь в упаковке, м2 5,25

Объем в упаковке, м3 0,2625

Количество упаковок на паллете,шт. 14

Объем на паллете, м3 3,675

Экструдированный пенополистирол (пеноплекс) — характеристики, преимущества и недостатки

Пенополистирол экструдированный ЭППС (пеноплекс) является изоляционным материалом высокого качества, внешне довольно схожим со всем известным пенопластом.

Его структура такая же ячеистая, поскольку основное вещество доводится до состояния пены с помощью химических реакций.

Материал активно используется в качестве утеплителя в различных ситуациях, таких как:

- Теплоизоляция фундамента, подземных сетей и прочих мест подобного типа. Наиболее популярная модификация экструдированного пенополистирола для этой задачи — пеноплекс Комфорт и пеноплекс Фундамент.

- Обеспечение сохранения тепла на лоджиях, балконах, а также утепление наружных сторон стен. Приемлемый тип материала — пеноплекс Стена.

Его основное отличие — низкие показатели теплопроводности.

Его основное отличие — низкие показатели теплопроводности. - Утепление крыш, для чего используется разновидность пеноплекс Кровля. Материал обладает заниженными показателями горючести из всех типов пенополистирола и используется также для утепления полов.

- Утепление полов и стен. Для этой задачи применяется пеноплекс Основа.

Технические характеристики экструдированного пенополистирола (пеноплекса)

Главные технические характеристики различных марок экструдированного полистирола ЭППС представлены в таблице 1.

| Тип по толщине | Тип 30 | Тип 35 | Тип 45 | Тип 50 |

| Коэффициент теплопроводности | 0,027 | 0,028 | 0,030 | 0,040 |

| Плотность кг/м3 | 25,0−30,0 | 33,0−38,0 | 38,1−45,0 | 35,0−50,0 |

| Водопоглощение по массе (% объема) | 0,4 | 0,4 | 0,2 | 0,2 |

| Прочность на линейное сжатие при деформации в 10% | 0,20 | 0,25 | 0,50 | 0,2 |

| Коэффициент паропроницаемости | 0,008 | 0,007 | 0,007 | 0,007 |

| Предел прочности при статическом изгибе | 0,25 | 0,25 | 0,4−0,7 | 0,4−0,7 |

| Температурный диапазон эксплуатации | Нижний порог — от -100° до -50° в зависимости от сорта изделия Верхний порог — +75° | |||

| Категория огнестойкости | Группа горючести Г4 | Группа горючести Г3 | Группа горючести Г4 | Группа горючести Г4 |

Плюсы и минусы ЭППС (пеноплекса)

Как у всякого материала, у пеноплекса имеются свои положительные и отрицательные характеристики, которые следует учитывать во время покупки. Итак, его положительные качества:

Итак, его положительные качества:

- Обладает отличными гидроизоляционными свойствами. Не намокает сам и может использоваться в качестве защитного элемента от влаги и пара.

- Способен выдерживать большой диапазон температур. Минимальный порог — -50 градусов по Цельсию, максимальный — +75 градусов.

- Материал устойчив к большим механическим нагрузкам и способен не разрушаться вплоть до наступления нагрузки величиной в 4 килограмма на квадратный сантиметр. Это в несколько раз больше, чем у пенопласта, у которого максимально допустимая нагрузка — 0,5 килограмма на см2.

- Пенополистирол экструдированный обладает высокой обрабатываемостью, в результате чего его применение становится более простым.

Теперь стоит обратить внимание на недостатки, которые могут поставить под сомнение необходимость использования пеноплекса в конкретных ситуациях. К ним относятся:

- Более высокая стоимость по сравнению с другими популярными утеплителями. Стоимость пенополистирола может быть сравнима только с ценой на минеральную вату.

- Нахождение под прямыми солнечными лучами оказывает разрушительное воздействие на пеноплекс. По этой причине финальную отделку на солнечных участках после укладки утеплителя не стоит откладывать в долгий ящик.

- Домовые мыши также губительны для пеноплекса. Следовательно, перед его применением следует продумать защиту для утеплителя от грызунов, в виде армирующей сетки.

- Материал относится к группе активно горючих веществ.

Способы резки материала

Прибор для резки пеноплекса (ЭППС)

Поскольку при попытках разрезать пенополистирол экструдированный обычными способами он с большой вероятностью начинает крошиться, используют специальные приспособления.

Конечно, в некоторых случаях достаточно обычной ножовки, но она может привести к менее аккуратному срезу. А если требуется разрезать достаточно толстый пласт, лучше воспользоваться ручной пилкой.

Наиболее эффективно разрезать пенополистирол экструдированный с помощью термической обработки. Для этого используется нагретая нихромовая или вольфрамовая струна или лазер.

Для этого используется нагретая нихромовая или вольфрамовая струна или лазер.

В первом случае применяют специальный аппарат, готовый или собранный своими руками. Он состоит из следующих элементов:

- нихромовая струна;

- трансформатор на 22 024 В;

- труба для подкладки, определяющая толщину итогового листа пеноплекса.

Столешницей выступает профнастил, доска или обычный стол. Натяжение струны обеспечивается двумя пружинами.

Когда струна нагревается, можно приступать к резке материала. В результате получается красивый ровный край с небольшой оплавленной корочкой. Она придает большую прочность пеноплексу и закрывает пористую структуру.

Важно: при термической резке ЭППС обязательно должна быть обеспечена хорошая вентиляция, поскольку от плавящегося материала идет неприятный запах. Лучший выход — резать на открытом пространстве.

Если требуется более фигурная резка, можно воспользоваться терморезаком. По принципу действия он схож со струной, но в качестве основного режущего элемента выступает нихромовая проволока, присоединенная одним концом к термоизоляционной ручке. С помощью такого инструмента удобно делать углубления и специфические контуры изделия.

С помощью такого инструмента удобно делать углубления и специфические контуры изделия.

Лазерная резка пенополистирола экструдированного относится к промышленному производству, когда требуется изготовить изделие с высокой точностью и аккуратностью. Например, при изготовлении элементов декорирования интерьера.

С помощью лазера вырезаются и шаблонные детали. Какую толщину сможет разрезать аппарат, определяется фокусом линзы. Данный способ можно применять и в домашних условиях, но лучше доверить дело профессионалам.

Экструдированный пенополистирол уверенно держит лидирующие позиции в качестве лучшего материала для организации хорошей теплоизоляции. Помимо того, что он более плотный и однородный, чем пенопласт, а также устойчив к воде, его свойства утеплителя остаются даже после намокания.

Также он отличается безопасностью и податливостью, вследствие чего более прост в использовании и при разрезании материала. При этом, как утверждают производители, достаточно долговечен и может эксплуатироваться в течение продолжительного времени.

Видео: испытания Пеноплекса на прочность и пожаростойкость

Стирэкс(экструдированный пенополистирол)

ЧТО ТАКОЕ ЭКСТРУДИРОВАННЫЙ ПЕНОПОЛИСТИРОЛ ?

Экструдированный пенополистирол — универсальный теплоизоляционный материал, ориентированный на применение в условиях повышенных нагрузок, влажности и холода.

Плиты экструдированного пенополистирола производятся методом экструзии, что позволяет иметь готовому продукту прочную, цельную структуру, представляющую собой массу микроскопических закрытых ячеек, заполненных молекулами воздуха.

ЭКСТРУДИРОВАННЫЙ ПЕНОПОЛИСТИРОЛ ХАРАКТЕРИЗУЕТСЯ

|

|

||

|

N |

МАТЕРИАЛ |

КОЭФФИЦИЕНТ (ТЕПЛОПРОВОДНОСТИ, BT/М*K) |

|

|

1 |

кирпич |

0,5 |

|

|

2 |

дерево |

0,2 |

|

|

3 |

базальтовая плита |

0,05 |

|

|

4 |

экструдированный пенополистирол СТИРЭКС |

0,026 |

|

|

5 |

пенопополиуритан |

0,030 |

|

|

6 |

пенопласт |

0,037 |

|

|

7 |

минвата |

0,04 |

|

|

8 |

ячеистый бетон |

0,3 |

|

|

|

1. |

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

Метод экструзии предполагает получение материала с равномерной однородной структурой, состоящей из микроячеек, полностью закрытых от внешней среды, что позволяет добиться высоких физико-технических показателей.

Плотность материала зависит от рецептуры изготовления.

Плиты «Стирэкс» изготавливаются методом экструзии из полистирола общего назначения. В качестве порообразователя применяется смесь фреонов 142в и 22, которые являются озонобезопасными и нетоксичными. В течении некоторого времени, в зависимости от температуры хранения, фреоны в ячейках плит замещаются на воздух. Таким образом плиты из экструзионного полистирола на 3,2-4,8 % состоят из полистирола, а остальной объем занимает воздух.

В составе плит марки 45 содержится большее количество основного компонента, чем в 35 марке.

При добавлении в процессе производства концентрата антипирена получают трудногорючий экструдированный пенополистирол группы горючести Г3. Экструдированный пенополистирол с показателем группы горючести Г4 производят без добавления антипирена.

В зависимости от показателей плотности и группы горючести экструдированный пенополистирол имеет различные области применения. Экструдированный пенополистирол марки 35 используется при теплоизоляции кровель, фундаментов, стен, полов, оштукатуриваемых фасадов, при производстве сэндвич — панелей и др. Экструдированный пенополистирол марки 45 применяется при железнодорожном строительстве, автодорожном строительстве, строительстве авиаполос и сооружений аэропортов, при закладке оснований бассейнов, ледовых арен и т.д.

Основные показатели теплоизоляции

|

1. |

М35 — 28,0-38,0 кг/мЗ |

М45-38,1-45кг/мЗ |

|

2. Теплопроводность |

М35 — 0,026 Вт/(м*0C) |

М45 — 0,030 Вт/(м*0C) |

|

3. Водопоголощение |

М35 — 0,2% |

М45 — 0,3% |

|

4. Прочность на сжатие при 10% линейной деформации |

М35 — 0,25МПа |

М45 — 0,50МПа |

|

5. Влажность |

М35 — 3,0% |

М45 — 3,0% |

|

6. |

М35 — 0,4-0,7МПа |

М45 — 0,4-0,7МПа |

|

7. Группа горючести |

М35 — Г3, Г4 |

М45 — Г4 |

|

8. Звукоизоляция |

М35 — 17дБА |

М45 — 16дБА |

|

9. Паропроницаемость |

М35 — 0,1934кг/(м*ч*Па) |

М45 — 0,1611кг/(м*ч*Па) |

Определение показателей:

1. Плотность — отношение массы материала к его объему без пор и пустот.

2. Теплопроводность — способность материала передавать через свою толщину тепловой поток, возникающий из-за разности температур на противоположных поверхностях. Измеряется количеством теплоты, проходящей за 1 час через образец материала толщиной 1 метр, площадью 1 м2 при разности температур на противоположных поверхностях образца 1 градуса Цельсия.

3. Водопоглощение — способность материала поглощать и удерживать в своих порах воду. Характеризуется количеством воды, которое поглощает сухой материал при погружении и выдерживании в ней, отнесенным к массе сухого материала.

4. Прочность на сжатие при 10% линейной деформации — величина сжимающего усилия, вызывающего деформацию образца по толщине на 10% при заданных условиях испытания.

5. Влажность — степень увлажнения материала, зависящая от влажности окружающей среды, структуры и свойств самого материала. Характеризуется показателем влажности — отношением количества влаги, содержащейся в мариале, к массе материала в абсолютно сухом состоянии.

Характеризуется показателем влажности — отношением количества влаги, содержащейся в мариале, к массе материала в абсолютно сухом состоянии.

6. Предел прочности при изгибе — величина усилия при изгибе материала, вызывающее его разрушение при заданных условиях испытания.

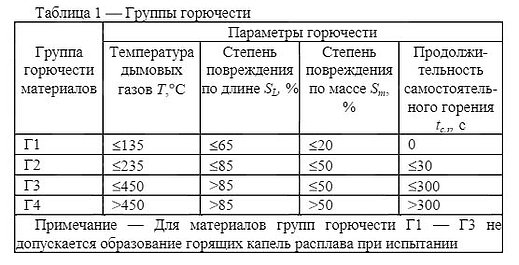

7. Группа горючести — степень горючести материала. Г3 — умеренногорючий, Г4 — сильногорючий.

8. Звукоизоляция — характеризует способность материала ослаблять силу звука для двух соседних помещений.

9. Паропроницаемость — способность материала пропускать водяные пары, содержащиеся в воздухе, под действием разности их парциальных давлений на противоположных поверхностях слоя материала. Характеризуется коэффициентом, который определяется количеством водяных паров в граммах, проходящим в течение 1 часа через слой материала площадью 1 м2 и толщиной 1 м при разности давлений водяного пара на противоположных поверхностях 133,3 Па.

Экструдированный пенополистирол технические характеристики

В прошлый раз мы рассказывали о методике утепления Изолоном. Сегодня речь пойдет про экструдированный пенополистирол: технические характеристики, размеры, достоинства и недостатки этого материала. Эго можно использовать практически везде, где нет высоких температур и необходимости в том, чтобы теплоизоляция пропускала пар. Из-за высокой стоимости утеплителя по возможности все стараются использовать более дешевый пенопласт, а экструдированный только при технической необходимости. Например, при внутреннем утеплении, когда дорог каждый сантиметр или для укладки теплоизоляции в землю.

Виды и технические характеристики экструдированного пенополистирола

Пеноплекс – морковного цвета.

Экструдированный пенополистирол и его технические характеристики у разных производителей несколько отличаются. На отечественном рынке есть три бренда, которые продаются больше всего:

- Пеноплекс;

- Техноплекс;

- Урса.

Все они похожи, за исключением некоторых нюансов. Например, в Техноплекс добавляют графит, благодаря которому материал становится более прочным. Из-за графита утеплитель становится серым, в отличие от Пеноплекса, который морковного цвета, или Урсы, бледно-бежевого оттенка. Рассмотрим каждую из марок отдельно.

Нельзя допускать попадания прямых солнечных лучей и растворителя на экструдированный пенополистирол.

Пеноплекс – отечественный продукт, который применяется для гражданского и промышленного строительства. Линейка утеплителя представлена десятью позициями. Основные характеристики:

- экструдированный пенополистирол толщина: 2, 3, 4, 5, 6, 8, 10, 12 и 15 см;

- размеры листа: 60х120 см, 60х240 см;

- теплопроводность экструдированного пенополистирола 0,03-0,032 Вт/м*С;

- прочность на сжатие 0,2-0,5 Мпа;

- водопоглощение не более 0,4%;

- группа горючести Г4.

Также есть клиновидный утеплитель, который используется для скатных крыш. Уклон может быть1,7%, 3,4% и 8,3%. Техноплекс выпускается толщиной 3, 4, 5 и 10 см, стандартные размеры листов 60х120 см и 58х118 см. Отличие от Пеноплекса заключается в более высоком коэффициенте теплопроводности, он на 0,002 Вт/м*С лучше пропускает тепло. Он на 0,2% хуже впитывает влагу и за счет графита в своем составе более прочный на сжатие. Соответственно, материал лучше себя показывает при утеплении фундамента или стен цокольного этажа.

Уклон может быть1,7%, 3,4% и 8,3%. Техноплекс выпускается толщиной 3, 4, 5 и 10 см, стандартные размеры листов 60х120 см и 58х118 см. Отличие от Пеноплекса заключается в более высоком коэффициенте теплопроводности, он на 0,002 Вт/м*С лучше пропускает тепло. Он на 0,2% хуже впитывает влагу и за счет графита в своем составе более прочный на сжатие. Соответственно, материал лучше себя показывает при утеплении фундамента или стен цокольного этажа.

Урса – международная компания, у которой также есть представительства в России. Это один из ведущих производителей строительных материалов. Экструдированный пенополистирол выпускает трех видов. Общие характеристики:

- теплопроводность 0,032-0,034 Вт/м*С;

- прочность на сжатие 0,25-0,5 Мпа;

- впитывание влаги 0,3%;

- группа горючести Г4, кроме Ursa XPS N-III, у которой группа горючести Г3.

Экструдированный пенополистирол Урса размеры: толщина 3, 4, 5, 6, 8 и 10 см, длина и ширина у всех стандартно 60х125 см.

Качественное утепление бревенчатого дома начинается с конопатки межвенцовых щелей и углов. Для стен можно использовать только дышащие утеплители.

О том, как утеплить колодец на зиму читайте тут.

Применение экструдированного пенополистирола

Техноплекс из -за графита в составе имеет серый цвет.

Экструдированный пенополистирол, по отзывам, может быть использован для любых утеплительных работ, ограничения связаны только с температурным режимом эксплуатации. Его нельзя применять там, где температура превышает 75 градусов. Это универсальный материал, который не боится ни влаги, ни нагрузок, его можно класть прямо в землю. Экструдированный пенополистирол, плотность которого 25 кг/м. куб выдерживает намного большие нагрузки, чем обычный пенопласт с большей плотностью.

Зачастую, область применения этого утеплителя ограничивается только финансовыми возможностями, то есть сметой. Дело в том, что он дорогой и там, где нет реальной нужды в повышенных технических характеристиках, используют обычный пенопласт. Утеплитель эппс подходит для утепления:

Утеплитель эппс подходит для утепления:

- бетонного и деревянного пола;

- стен из любого материала снаружи и изнутри;

- колодцев из бетонных колец;

- отмостки;

- открытого грунта.

Есть и ограничения, где не может использоваться экструдированный пенополистирол. Применение материала невозможно на солнце, так как при попадании на него ИК лучей он разрушается. Даже тонкий слой краски защищает от ультрафиолета.

Профессиональная проверка дома тепловизором покажет недостаточно утепленные места, через которые выходит тепло. Этот способ подходит и для поиска утечек в коммуникациях.

С информацией о том, как утеплить дом из шлакоблока снаружи вы можете ознакомиться в этой статье.

Недостатки экструдированного пенополистирола

Урса – европейский бренд в России.

Несмотря на все полезные свойства экструдированного пенополистирола, этот материал не лишен недостатков. Первый камень преткновения – это цена, которая сильно бьет по карману. Кроме финансовой составляющей, есть и конкретные технические недочеты:

Кроме финансовой составляющей, есть и конкретные технические недочеты:

- материал горит;

- при нагревании выше 75 градусов начинает выделять вредные вещества;

- боится ИК лучей;

- несмотря на заверения производителей, в нем все же заводятся мыши.

Кроме этого, как и любой полимер, экструдированный пенополистирол (все виды и бренды) разрушается при взаимодействии с растворителями. Иногда эта проблема возникает при утеплении цокольного этажа, которое должно сопровождаться нанесением гидроизоляции. В этом качестве обычно выступают битумные рулоны, которые крепятся на подготовленную стену. Подготовительные работы подразумевают нанесение битумной мастики, некоторые виды которой с высоким содержанием растворителя.

Способность задерживать воду и пар можно зачислить экструдированному пенополистиролу как в недостатки, так и в преимущества, все зависит от сферы применения. Например, для деревянных домов это качество может стать причиной появления плесени и гниения древесины. В результате этого в доме будет затхлый запах, споры грибка в воздухе и он быстро разрушится. Концепция экологичного, дышащего дома в корне нарушается.

В результате этого в доме будет затхлый запах, споры грибка в воздухе и он быстро разрушится. Концепция экологичного, дышащего дома в корне нарушается.

Какой бренд экструдированного пенополистирола лучше

Как вы уже смогли убедиться, характеристики экструдированного пенополистирола приблизительно одинаковые. Однозначно определить среди производителей экструдированного пенополистирола, какой лучше сложно, они все равные. Поэтому по поводу этого особо переживать не стоит, лучше больше внимания уделить плотности. Знающие рекомендуют брать утеплитель с плотностью от 35 кг/м. куб, а в остальном все упирается в финансы.

Сравните воспламеняемость двух экструдированных пенополистиролов с помощью микромасштаба калориметра горения и конусного калориметра

Стандартный метод испытаний для определения характеристик воспламеняемости пластмасс и других твердых материалов с использованием микромасштабной калориметрии горения. ASTM D7309-13. 2013.

Lyon RE, Walters RN. Проточная калориметрия пиролизного горения. J Anal Appl Пиролиз. 2004. 71 (1): 27–46.

CAS Статья Google ученый

Lyon RE, Filipczak R, Walters RN, Crowley S, Столяров С.И. Термический анализ воспламеняемости полимеров. DOT / FAA / AR-07/2. 2007.

Yang CQ, He QL, Lyon RE, Hu Y. Исследование воспламеняемости различных текстильных материалов с использованием микромасштабной калориметрии горения. Polym Degrad Stab. 2010. 95 (2): 108–15.

2010. 95 (2): 108–15.

CAS Статья Google ученый

Sonnier R, Otazaghine B, Iftene F, Negrell C, David G, Howell BA.Прогнозирование воспламеняемости полимеров по их химической структуре: улучшенная модель, основанная на групповых вкладах. Полимер. 2016; 86: 42–55.

CAS Статья Google ученый

Сонниер Р., Негрелл К., Вахаби Х., Отазагин Б., Дэвид Дж., Лопес-Куэста Дж.М. Взаимосвязь между молекулярной структурой и воспламеняемостью полимеров: изучение функций фосфонатов с помощью калориметра микромасштабного горения. Полимер. 2012. 53 (6): 1258–66.

CAS Статья Google ученый

Лион Р.Е., Такемори М., Сафронава Т.Н., Столяров С.И., Вальтерс Р.Н. Молекулярная основа воспламеняемости полимеров. Полимер. 2009. 50 (12): 2608–17.

CAS Статья Google ученый

Снегирев А.Ю., Талалов В.А., Степанов В.В., Харрис Дж. Новая модель для прогнозирования пиролиза, воспламенения и горения легковоспламеняющихся материалов в огневых испытаниях.Файр Саф Дж. 2013; 59: 132–50.

CAS Статья Google ученый

ISO 5660-1: 2002 Испытания на реакцию на огонь — выделение тепла, образование дыма и скорость потери массы — часть 1: скорость тепловыделения (метод конусного калориметра).

Xu Q, Griffin G, Burch I, Jiang Y, Preston C, Bicknel AD, Bradbury GP, White N. Прогнозирование времени пробоя для панелей из стеклопластика на основе результатов теста конусного калориметра. J Therm Anal Calorim.2008. 91 (3): 759–62.

CAS Статья Google ученый

Эзинва Ю.Ю., Робсон Л.Д., Обач М.Р., Торви Д.А. Оценка моделей для прогнозирования поведения вспененного полиуретана при полномасштабном пожаре с использованием данных конического калориметра. Fire Technol. 2014; 50: 693–719.

Артикул Google ученый

Majoni S. Исследование термической и воспламеняемости полистирольных композитов, содержащих двойной гидроксид магния – алюминия (MgAl – C16 LDH) и органофосфат. J Therm Anal Calorim. 2015; 120: 1435–43.

J Therm Anal Calorim. 2015; 120: 1435–43.

CAS Статья Google ученый

Сюй Кью, Джин С., Гриффин Джи, Цзян Ю. Оценка пожарной безопасности пенополистирола многомасштабными методами. J Therm Anal Calorim. 2014; 1159 (2): 1651–60.

Артикул Google ученый

An WG, Jiang L, Sun JH. Корреляционный анализ толщины образца, теплового потока и данных конусной калориметрии пенополистирола.J Therm Anal Calorim. 2015; 119 (1): 229–38.

CAS Статья Google ученый

Унникришнан Л., Моханти С., Наяк СК. Оценка воспламеняемости и характеристик сдвига стирольного полимера, армированного слоистым силикатом. J Therm Anal Calorim. 2016; 125 (1): 187–97.

J Therm Anal Calorim. 2016; 125 (1): 187–97.

CAS Статья Google ученый

Xu Q, Jin C, Jiang Y. Анализ взаимосвязи между MCC и результатами термического анализа при оценке воспламеняемости пенополистирола.J Therm Anal Calorim. 2014; 118 (2): 687–93.

CAS Статья Google ученый

Лион Р.Э., Вальтерс Р.Н., Столяров С.И. Новая методика измерения параметров воспламеняемости пластмасс. В: Материалы 64-й ежегодной конференции общества инженеров по пластмассам. 7–11 мая. Шарлотта; 2006. с. 1626–30.

Lin TS, Cogen JM, Lyon RE. Корреляция между калориметрией горения в микромасштабе и обычными испытаниями на воспламеняемость огнестойких проводов и кабельных смесей. В кн .: Материалы 56-го международного симпозиума по проводам и кабелям. 2007.

В кн .: Материалы 56-го международного симпозиума по проводам и кабелям. 2007.

Quintiere JG. Основы пожарных явлений. Хобокен: Уилли; 2006.

Lyon RE. Кинетика тепловыделения. Fire Mater. 2000. 24: 179–86.

CAS Статья Google ученый

Огнестойкость | EPS Industry Alliance

Пенополистирол, как и практически все органические строительные материалы, горючий.Однако на практике его горючесть зависит от условий, в которых он используется, а также от внутренних свойств материала. При правильной установке изделия из пенополистирола не представляют чрезмерной пожарной опасности. Рекомендуется, чтобы пенополистирол был защищен термобарьером в определенных областях применения, как указано в строительных нормах Совета Международного кодекса (ICC) и Канадского центра строительства материалов (CMCC).

(видео любезно предоставлено Форумом по исследованию брома и окружающей среде)

При горении пенополистирол ведет себя так же, как и другие углеводороды, такие как дерево, бумага и т. Д.Если пенополистирол подвергается воздействию температур выше 212 ° F (100 ° C), он начинает размягчаться, сжиматься и, наконец, плавиться. Могут ли они воспламениться от пламени или искры, во многом зависит от температуры, продолжительности воздействия тепла и потока воздуха вокруг материала (наличия кислорода).

При определенных условиях пожара EPS воспламеняется при воздействии открытого пламени. Температура воспламенения при переносе обычно составляет 680 ° F (360 ° C). Хотя изоляция из пенопласта относительно трудно воспламеняется, в случае воспламенения горение легко распространяется по открытой поверхности пенополистирола, и он будет гореть до тех пор, пока не будет израсходован весь пенополистирол. В то время как низкая плотность пены способствует легкости горения через более высокое соотношение воздуха (98%) к полистиролу (2%), масса присутствующего материала мала и, следовательно, количество выделяемого тепла также невелико. При воспламенении пенополистирола образуется густой дым, в результате которого образуется окись углерода, моностирол, бромистый водород и другие ароматические соединения. Важно отметить, что эти газообразные соединения выделяются с переменной скоростью в зависимости от температуры огня и гораздо менее токсичны, чем многие «натуральные» строительные материалы, включая дерево.

В то время как низкая плотность пены способствует легкости горения через более высокое соотношение воздуха (98%) к полистиролу (2%), масса присутствующего материала мала и, следовательно, количество выделяемого тепла также невелико. При воспламенении пенополистирола образуется густой дым, в результате которого образуется окись углерода, моностирол, бромистый водород и другие ароматические соединения. Важно отметить, что эти газообразные соединения выделяются с переменной скоростью в зависимости от температуры огня и гораздо менее токсичны, чем многие «натуральные» строительные материалы, включая дерево.

Из-за этих характеристик пенопласты, используемые в строительстве, требуют покрытия в качестве противопожарного барьера. Гипсокартон толщиной 1,27 см является одним из наиболее распространенных противопожарных барьеров. Однако некоторые строительные нормы и правила не требуют дополнительного противопожарного барьера для некоторых ламинированных пенопластов с металлической облицовкой. Уточняйте у местных строительных норм / органов пожарной безопасности и страховщиков конкретную информацию о том, что разрешено в вашем районе.

Уточняйте у местных строительных норм / органов пожарной безопасности и страховщиков конкретную информацию о том, что разрешено в вашем районе.

Огнезащитные составы из вспененного полистирола | SIPA

Следующая информация предоставлена EPS Industry Alliance.

Огнезащитные составы (FR) играют решающую роль в защите домов, больниц, школ и других зданий от опасных для жизни последствий пожара. В 2010 году в США произошло 482000 пожаров в зданиях, в результате которых было ранено 15 420 мирных жителей, а материальный ущерб составил 9,7 миллиарда долларов. 1

Чтобы снизить риск пожаров и соответствовать строительным нормам и правилам защиты потребителей, FR включаются во многие строительные и коммерческие продукты для выполнения одной или нескольких из следующих функций:

- Увеличьте температуру воспламенения;

- Уменьшить скорость горения;

- Уменьшить распространение пламени; или

- Уменьшает дымообразование.

Огнестойкость EPS

Основным антипиреном, используемым в настоящее время для изоляции пенополистирола, является ГБЦД. Гексабромциклододекан (ГБЦД) представляет собой добавку антипирена, которая способствует повышению огнестойкости в зданиях и сооружениях из пенополистирола. Это позволяет изоляции из пенополистирола соответствовать строгим требованиям пожарной безопасности, установленным Советом по международным кодексам и национальным строительным кодексом Канады, обеспечивая повышенную защиту зданий и их жителей.ГБЦД также использовался в качестве антипирена в твердых пластмассах, таких как ударопрочный полистирол, а также в коврах, обивке и других текстильных изделиях.

EPS

В ответ на текущие вопросы об экологической безопасности ГБЦД химическая промышленность объявила о разработке инновационного антипирена (FR), который является подходящей альтернативой для использования в пенополистироле (EPS). Процесс перехода на новый FR в настоящее время находится в стадии реализации, но для его полной реализации потребуется время.

Новый антипирен представляет собой полимерный состав, разработанный для обеспечения простоты замены в существующих технологиях производства пенополистирола без снижения показателей пожарной безопасности при аналогичных уровнях нагрузки. Объявление — это только начало процесса перехода, который будет осуществляться с большой осторожностью, чтобы гарантировать, что этот новый антипирен работает так же или лучше, чем ГБЦД, в соответствии с физическими свойствами ASTM C578 и CAN S701 и требованиями строительного кодекса США / Канады по пожарной безопасности. .Этот процесс является результатом постоянного сотрудничества между ключевыми заинтересованными сторонами и государственными учреждениями по выявлению и внедрению альтернативных антипиренов, отвечающих следующим критериям:

- Обеспечивают равную огнестойкость;

- Результат с одинаковыми характеристиками и физическими свойствами;

- Сохранение рентабельности; и

- Обеспечивает совместимость с существующими производственными процессами.

Любой переход от установленного состава продукции должен происходить в структурированном виде, чтобы обеспечить наличие необходимых разрешений.Химическая промышленность сообщает, что предварительный научный обзор показывает, что новый FR будет соответствовать критериям для здоровья и окружающей среды для новых химикатов. Пока создаются производственные мощности для производства нового FR, потребуется несколько лет, чтобы выйти на уровень производства, адекватно удовлетворяющий историческим требованиям рынка.

Промышленность EPS в настоящее время разрабатывает программу испытаний, чтобы убедиться, что новый антипирен соответствует требованиям строительных норм США и Канады для применения в зданиях из EPS.Как только коммерческие количества станут доступны сообществу формовщиков пенополистирола, внутренние испытания и меры контроля качества будут продолжать проверяться с помощью независимых сторонних программ сертификации.

Научный инвентарь

ГБЦД — лишь одно из более чем 550 соединений, которые в настоящее время оцениваются Агентством по охране окружающей среды США, Министерством окружающей среды Канады и Европейским союзом. Это вызвало повышенный интерес со стороны исследовательского сообщества к дальнейшим исследованиям, в результате чего были проведены сотни исследований различных антипиренов, включая ГБЦД.

Это вызвало повышенный интерес со стороны исследовательского сообщества к дальнейшим исследованиям, в результате чего были проведены сотни исследований различных антипиренов, включая ГБЦД.

EPS-IA оценила более десяти (10) различных исследований по ГБЦД, опубликованных в период с 2008 по 2011 год, в которых преобладают несколько последовательных тем и выводов.

Пути воздействия ГБЦД не определены

Хотя следовые количества антипиренов были обнаружены в отдаленных географических регионах, в тканях человека и в потребительских пищевых продуктах, источник этих антипиренов остается неясным. Хотя открытие даже небольших количеств ГБЦД в окружающей среде действительно вызывает вопросы о том, как предотвратить дальнейшее воздействие, наука показывает, что его концентрации намного ниже пороговых значений, которые могут представлять опасность для здоровья.

Минимальные уровни обнаружения ГБЦД

Environment Canada завершила тщательную оценку рисков и обнаружила, что ГБЦД не попадает в окружающую среду в количестве или при условиях, представляющих риск для здоровья человека. 2 Это определение дополнительно подтверждается выводом Европейского химического агентства о том, что ГБЦД не представляет опасности для потребителей или населения в целом. 3

2 Это определение дополнительно подтверждается выводом Европейского химического агентства о том, что ГБЦД не представляет опасности для потребителей или населения в целом. 3

Изоляция EPS, не связанная с уровнями ГБЦД

Недавние исследования подтвердили тот факт, что изоляция из пенополистирола не является значительным источником ГБЦД.В частности, исследование показало высокую корреляцию между обнаруживаемыми уровнями ГБЦД и количеством телевизоров и электронных устройств, присутствующих в испытательных зонах, что позволяет предположить, что изоляция из пенополистирола на месте не является источником ГБЦД во внутренней среде. 4

Поскольку научное сообщество еще не смогло определить поддающиеся проверке пути воздействия, чтобы объяснить появление ГБЦД в отдаленных географических районах, разумно приступить к переходу на новый FR.Этот шаг — еще один шаг на пути отрасли EPS к повышению энергоэффективности и охране окружающей среды.

Нормативное действие

Промышленный альянс EPS был и будет продолжать тесно сотрудничать с Агентством по охране окружающей среды США и Министерством охраны окружающей среды Канады в их усилиях по разработке руководящих принципов и правил, касающихся ГБЦД. Хотя Агентство по охране окружающей среды США еще не инициировало каких-либо официальных регламентационных мер в отношении использования ГБЦД в EPS, оно выпустило План действий по химическим веществам для оценки ГБЦД и затем определения своих действий для любого будущего регулирования этого химического вещества.В рамках этого процесса была сформирована целевая группа «Дизайн для окружающей среды» (DfE) для изучения антипиренов следующего поколения, которые могут служить подходящей заменой ГБЦД в изоляции из пенополистирола, а Агентство по охране окружающей среды выпустило новые важные правила использования ГБЦД в текстиль.

EPSIA также участвует в реализации плана правительства Канады по оценке рисков и управлению рисками в отношении ГБЦД. Ключевая информация и вклад промышленности были предоставлены Министерству здравоохранения Канады и Министерству окружающей среды Канады, чтобы обеспечить достаточное время для плавного перехода на альтернативный антипирен.

Ключевая информация и вклад промышленности были предоставлены Министерству здравоохранения Канады и Министерству окружающей среды Канады, чтобы обеспечить достаточное время для плавного перехода на альтернативный антипирен.

Список литературы

1. Потери в результате пожара в США в 2010 году, Майкл Дж. Картнер-младший, NFPA, Куинси, Массачусетс.

2. Скрининговая оценка окружающей среды Канады на ГБЦД, Рег. № 3194-55-6, ноябрь 2011 г.

3. Отчет Европейской комиссии об оценке рисков в отношении ГБЦД, CAS Reg. № 25637-99-4, № EINECS: 247-148-4, май 2008 г.

4. Три-декабромированные дифениловые эфиры и гексабромциклододекан в воздухе помещений и пыли из микроокружения Стокгольма 2: Внутренние источники и воздействие на человека, de Wit et.Al., Environment International, ноябрь 2011 г.

Изоляция из жесткого пенопласта для соответствия противопожарным требованиям в школах и больницах

Некоторые специалисты-проектировщики отвечают за особенно важную задачу: правильно определить изоляцию из жесткого пенопласта, которая отвечает требованиям пожарной безопасности для безопасности школы и больницы. Поскольку эти объекты подвержены риску медленной эвакуации, крайне важно, чтобы были приняты надлежащие меры пожарной безопасности и безопасности жизни, чтобы минимизировать распространение пламени и предоставить достаточно времени для прибытия пожарной службы.Чтобы помочь в достижении этого, специалисты по проектированию определяют стеновые сборки, которые соответствуют стандарту Национальной ассоциации противопожарной защиты (NFPA) 285, Стандартному методу испытаний на огнестойкость для оценки характеристик распространения огня наружных ненесущих стеновых сборок, содержащих горючие компоненты , что требует тщательного тестирования пен -пластиковый утеплитель и другие материалы.

Поскольку эти объекты подвержены риску медленной эвакуации, крайне важно, чтобы были приняты надлежащие меры пожарной безопасности и безопасности жизни, чтобы минимизировать распространение пламени и предоставить достаточно времени для прибытия пожарной службы.Чтобы помочь в достижении этого, специалисты по проектированию определяют стеновые сборки, которые соответствуют стандарту Национальной ассоциации противопожарной защиты (NFPA) 285, Стандартному методу испытаний на огнестойкость для оценки характеристик распространения огня наружных ненесущих стеновых сборок, содержащих горючие компоненты , что требует тщательного тестирования пен -пластиковый утеплитель и другие материалы.

К сожалению, централизованной базы данных настенных конструкций, соответствующих стандарту NFPA 285, не существует. Поскольку разработка новых продуктов и сборочные испытания происходят часто, из-за отсутствия базы данных профессионалам-проектировщикам становится все труднее оставаться в курсе последних новостей о стеновых сборках, соответствующих стандарту NFPA 285. Скорее, правильному определению изоляции из жесткого пенопласта в стеновых конструкциях помогает понимание следующих пунктов, связанных с NFPA 285:

Скорее, правильному определению изоляции из жесткого пенопласта в стеновых конструкциях помогает понимание следующих пунктов, связанных с NFPA 285:

- Требования Международного строительного кодекса (IBC) по сравнению с NFPA 285

- Процедуры испытаний на огнестойкость, которые изоляция должна пройти

- Типы изоляции, которые соответствуют требованиям NFPA 285 для различных типов стен и внешней отделки

Основы NFPA 285

Короче говоря, NFPA 285 предназначен для оценки огнестойкости материалов в стеновых конструкциях, которые должны быть негорючие.Официальный объем объясняется: «Этот тест обеспечивает метод определения характеристик воспламеняемости внешних ненесущих стеновых сборок / панелей. Описанный метод испытаний предназначен для оценки включения горючих компонентов в сборные стены / панели зданий, которые должны быть негорючими. Он предназначен для имитации огнестойкости испытанных стеновых конструкций ».

Важно отметить, что NFPA 285 не зависит от продукта. Хотя данный компонент может пройти тест в одной сборке, это не означает, что он будет совместим с другой сборкой.В результате при проектировании настенных сборок, соответствующих NFPA 285, компоненты нельзя смешивать и подбирать без инженерной оценки, проводимой в пределах, установленных IBC.

Хотя данный компонент может пройти тест в одной сборке, это не означает, что он будет совместим с другой сборкой.В результате при проектировании настенных сборок, соответствующих NFPA 285, компоненты нельзя смешивать и подбирать без инженерной оценки, проводимой в пределах, установленных IBC.

Процедуры испытаний на огнестойкость для изоляции из жесткого пенопласта

Испытания NFPA 285 включают строительство двухэтажного помещения с предлагаемой конструкцией стен в качестве внешней стены. В нижнем помещении имеется оконный проем (без остекления). Для имитации пожара в здании в центре нижнего помещения размещается газовая горелка, а в оконном проеме размещается вторая переносная газовая горелка.Две горелки зажигаются через определенные промежутки времени в течение 30-минутного испытания и должны нагреть первый этаж до определенных температур за определенное время. В ходе испытания все компоненты стеновой конструкции оцениваются по принципу «прошел» или «не прошел», что определяется по горизонтальному и вертикальному распространению пламени по стеновой сборке. Из-за горючей природы всех изоляционных материалов из жесткого пенопласта они должны соответствовать компоненты в узлах, протестированных по NFPA 285, для использования в любом коммерческом здании, включая школы и больницы.Наиболее часто используемые жесткие пенопласты в этих условиях — это полиизоцианурат (полиизо), пенополистирол (EPS) и экструдированный полистирол (XPS). Каждая из этих жестких изоляционных материалов из пенопласта использовалась в стеновых конструкциях, соответствующих требованиям NFPA 285, хотя некоторые из них лучше подходят для определенных типов сборок, чем другие. Даже если продукт определенного производителя из полиизо, EPS или XPS прошел испытание, это не означает, что его прошли и продукты того же типа других производителей. По отдельным вопросам соответствия продукции обращайтесь к производителю, поскольку он может ответить на вопросы о соответствии своей продукции NFPA 285.

Из-за горючей природы всех изоляционных материалов из жесткого пенопласта они должны соответствовать компоненты в узлах, протестированных по NFPA 285, для использования в любом коммерческом здании, включая школы и больницы.Наиболее часто используемые жесткие пенопласты в этих условиях — это полиизоцианурат (полиизо), пенополистирол (EPS) и экструдированный полистирол (XPS). Каждая из этих жестких изоляционных материалов из пенопласта использовалась в стеновых конструкциях, соответствующих требованиям NFPA 285, хотя некоторые из них лучше подходят для определенных типов сборок, чем другие. Даже если продукт определенного производителя из полиизо, EPS или XPS прошел испытание, это не означает, что его прошли и продукты того же типа других производителей. По отдельным вопросам соответствия продукции обращайтесь к производителю, поскольку он может ответить на вопросы о соответствии своей продукции NFPA 285.

Жесткие пенопласты ведут себя по-разному во время пожара, как показали испытания в рамках Американского общества испытаний и материалов (ASTM) E84, Стандартный метод испытаний характеристик горения поверхности строительных материалов. Изоляция из полиизо доступна как в классе A (распространение пламени <25), так и в классе B (распространение пламени <75), в то время как большинство продуктов EPS и XPS относятся к классу A. EPS и XPS имеют значения ASTM E84 <25 в основном потому, что они плавятся и не дольше оставаться в тестовом положении.Это признается в ASTM E84, раздел 1.4, «Испытания материалов, которые плавятся, капают или расслаиваются до такой степени, что непрерывность фронта пламени нарушается, приводит к показателям низкого распространения пламени, которые не связаны напрямую с показателями, полученными в результате испытаний материалы, которые остаются на месте ».

Изоляция из полиизо доступна как в классе A (распространение пламени <25), так и в классе B (распространение пламени <75), в то время как большинство продуктов EPS и XPS относятся к классу A. EPS и XPS имеют значения ASTM E84 <25 в основном потому, что они плавятся и не дольше оставаться в тестовом положении.Это признается в ASTM E84, раздел 1.4, «Испытания материалов, которые плавятся, капают или расслаиваются до такой степени, что непрерывность фронта пламени нарушается, приводит к показателям низкого распространения пламени, которые не связаны напрямую с показателями, полученными в результате испытаний материалы, которые остаются на месте ».

Варианты изоляции из жесткого пенопласта для стен, соответствующих стандарту NFPA 285

При выборе изоляции из жесткого пенопласта для школ и больниц необходимо учитывать ряд возможных вариантов.Чтобы сузить результаты, учитывайте следующие факторы для каждого типа изоляции.

Полиизо

Производители изоляционных материалов предлагают несколько вариантов изделий из полиизо, включая жесткие плиты с различными типами облицовки, а также композитные панели. Многие из этих продуктов прошли тестирование NFPA 285 в составе стальных каркасов, деревянных каркасов, бетонных блоков (CMU) и бетонных стен, с многочисленными вариантами облицовки и погодными барьерами. Для создания более тонких стеновых профилей, соответствующих стандарту NFPA 285, чем это возможно при использовании XPS, продукты из полиизо имеют высокое значение R на дюйм.Один из вариантов, Hunter Xci Ply, включает ламинированный полиизо и огнеупорную фанеру, что помогает упростить установку внешней облицовки за счет использования всей поверхности панели в качестве точки крепления вместо использования таких систем крепления, как Z-образные профили, зажимы или направляющие.

Многие из этих продуктов прошли тестирование NFPA 285 в составе стальных каркасов, деревянных каркасов, бетонных блоков (CMU) и бетонных стен, с многочисленными вариантами облицовки и погодными барьерами. Для создания более тонких стеновых профилей, соответствующих стандарту NFPA 285, чем это возможно при использовании XPS, продукты из полиизо имеют высокое значение R на дюйм.Один из вариантов, Hunter Xci Ply, включает ламинированный полиизо и огнеупорную фанеру, что помогает упростить установку внешней облицовки за счет использования всей поверхности панели в качестве точки крепления вместо использования таких систем крепления, как Z-образные профили, зажимы или направляющие.

EPS и XPS

EPS и XPS — это изоляция из жесткого пенополистирола, доступная в различных композициях. Каждый из этих продуктов использовался в стеновых конструкциях, соответствующих NFPA 285, включающих стальные шпильки, CMU и бетон, хотя есть ограничения на облицовку.Примечательно, что поскольку детали оконных и дверных перемычек жизненно важны для соответствия NFPA 285, XPS требует более сложных противопожарных деталей, таких как стальной уголок и минеральная вата для защиты изоляции от вспышки во время пожара, чем полиизо.

Хотя не существует идеального решения для каждой стеновой сборки, некоторые марки полиизо соответствуют стандарту NFPA 285 в широком диапазоне стеновых сборок и обеспечивают высокое значение R на дюйм для более тонких стен. Как проектировщик, понимание требований IBC, методов испытаний NFPA 285 и способности изоляции и сборок соответствовать требованиям NFPA 285 поможет вам правильно определить, какая изоляция из жесткого пенопласта будет соответствовать требованиям пожарной безопасности школ и больниц.

МакГрегор Пирс (MacGregor Pierce) — технический менеджер Xci компании Hunter Panels, производителя полиизоциануратных изоляционных материалов. Его более чем 30-летний опыт работы в строительной отрасли включает работу в качестве генерального подрядчика коммерческих зданий, а также руководство логистикой и разработкой продукции для Hunter Panels. Компания Pierce также активно разрабатывает нормы и правила изоляции. С ним можно связаться по адресу MacGregor.Pierce@hpanels. com .

com .

Пенополистирол (пенополистирол): использование, структура и свойства

E xpanded P oly S Тирол (EPS) — белый пенопласт, изготовленный из твердых шариков полистирола.Он в основном используется для упаковки, изоляции и т. Д. Это жесткий пенопласт с закрытыми ячейками, изготовленный из:

- Стирол, образующий ячеистую структуру

- Пентан, используемый в качестве вспенивателя

И стирол, и пентан являются углеводородными соединениями и получаются из побочных продуктов нефти и природного газа.

EPS очень легкий, имеет очень низкую теплопроводность, низкое влагопоглощение и отличные амортизирующие свойства.Одним из серьезных ограничений пенополистирола является его довольно низкая максимальная рабочая температура ~ 80 ° C. Его физические свойства не изменяются в диапазоне рабочих температур (т.е. до 167 ° F / 75 ° C) при длительном температурном воздействии.

По химической стойкости он практически эквивалентен материалу, на котором он основан — полистиролу .

EPS на 98% состоит из воздуха и на 100% пригоден для вторичной переработки

Некоторые из ключевых производителей EPS включают: BASF, NOVA Chemicals, SABIC, DowDupont, Synthos Group и т. Д.

»Просмотреть все коммерческие марки и поставщиков пенополистирола в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно. Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Продолжите чтение или щелкните, чтобы перейти в определенный раздел страницы:

Как производится EPS?

Превращение пенополистирола в пенополистирол осуществляется в три этапа: предварительное расширение, созревание / стабилизация и формование.

Полистирол производится из стирола, полученного на нефтеперерабатывающем заводе. Для производства пенополистирола гранулы полистирола пропитываются пенообразователем пентаном . Гранулят полистирола предварительно вспенивается при температуре выше 90 ° C.

Для производства пенополистирола гранулы полистирола пропитываются пенообразователем пентаном . Гранулят полистирола предварительно вспенивается при температуре выше 90 ° C.

Эта температура вызывает испарение пенообразователя и, следовательно, раздутие термопластичного основного материала в 20-50 раз от его первоначального размера.

После этого шарики выдерживают 6-12 часов, позволяя им достичь равновесия. Затем шарики транспортируются в форму для изготовления форм, подходящих для каждого применения.

Производство листов / форм из пенополистирола

На заключительном этапе стабилизированные шарики формуются либо в виде больших блоков (процесс формования блоков), либо разрабатываются в пользовательских формах (процесс формования).

Материал может быть модифицирован добавлением добавок, таких как антипирен , для дальнейшего улучшения огнестойкости EPS.

Свойства и основные преимущества пенополистирола

EPS — легкий материал с хорошими изоляционными характеристиками, обладающий такими преимуществами, как:

- Тепловые свойства (изоляция) — EPS имеет очень низкую теплопроводность из-за своей закрытой ячеистой структуры, состоящей на 98% из воздуха.

Этот воздух, заключенный внутри ячеек, является очень плохим проводником тепла и, следовательно, обеспечивает пену отличными теплоизоляционными свойствами. Коэффициент теплопроводности пенополистирола плотностью 20 кг / м 3 составляет 0,035 — 0,037 Вт / (м · К) при 10 ° C.

Этот воздух, заключенный внутри ячеек, является очень плохим проводником тепла и, следовательно, обеспечивает пену отличными теплоизоляционными свойствами. Коэффициент теплопроводности пенополистирола плотностью 20 кг / м 3 составляет 0,035 — 0,037 Вт / (м · К) при 10 ° C.Стандартные технические условия ASTM C578 для теплоизоляции из жесткого ячеистого полистирола касаются физических свойств и эксплуатационных характеристик пенополистирола в том, что касается теплоизоляции в строительстве.

- Механическая прочность — Гибкое производство делает EPS универсальным по прочности, которую можно регулировать в соответствии с конкретным применением. EPS с высокой прочностью на сжатие используется для тяжелых нагрузок, тогда как для образования пустот можно использовать EPS с более низкой прочностью на сжатие.

Как правило, прочностные характеристики увеличиваются с плотностью , однако амортизационные характеристики упаковки из пенополистирола зависят от геометрии формованной детали и, в меньшей степени, от размера валика и условий обработки, а также от плотности.

- Стабильность размеров — EPS обеспечивает исключительную стабильность размеров , оставаясь практически неизменным в широком диапазоне окружающих факторов. Можно ожидать, что максимальное изменение размеров пенополистирола составит менее 2%, что соответствует требованиям метода испытаний ASTM D2126.

| Плотность (pcf) | Напряжение при сжатии 10% (фунт / кв. Дюйм) | Прочность на изгиб (psi) | Прочность на разрыв (фунт / кв. Дюйм) | Прочность на сдвиг (psi) |

| 1.0 | 13 | 29 | 31 | 31 |

| 1,5 | 24 | 43 | 51 | 53 |

| 2,0 | 30 | 58 | 62 | 70 |

| 2,5 | 42 | 75 | 74 | 92 |

| 3,0 | 64 | 88 | 88 | 118 |

3. 3 3 | 67 | 105 | 98 | 140 |

| 4,0 | 80 | 125 | 108 | 175 |

Типичные свойства формовочной упаковки из пенополистирола (температура испытания 70 ° F)

(Источник: EPS Industry Alliance)

- Электрические свойства — Диэлектрическая прочность EPS составляет приблизительно 2 кВ / мм.Его диэлектрическая постоянная , измеренная в диапазоне частот 100-400 МГц и при полной плотности от 20-40 кг / м 3 находится в диапазоне 1,02-1,04. Формованный пенополистирол можно обрабатывать антистатиками в соответствии со спецификациями электронной промышленности и военной упаковки.