Утепление пола пенополистиролом под стяжку

Холодные полы в жилом доме совершенно недопустимы. Во-первых, это крайне некомфортно. Во-вторых, можно нанести непоправимый вред здоровью проживающих в доме людей. Ну и, в-третьих – обеспечить в помещениях требуемую температуру воздуха зимой будет или вовсе невозможно, или же создание хоть отчасти приемлемого микроклимата будет сопряжено с громадными расходами на отопление. Все объясняется просто — неутепленные полы, как известно, являются одной из «магистралей» тепловых потерь, и их компенсация потребует огромных энергозатрат.

Утепление пола пенополистиролом под стяжкуС проблемой утепления пола чаще приходится сталкиваться хозяевам собственных домов. У жильцов многоэтажек она особо остро не стоит, разве что для квартир, расположенных над холодным подвалом или иным неотапливаемым помещением. Но вот если владельцы квартиры задумываются о создании системы тёплого пола, то опять же без утепления основания никак не обойтись. Грамотнее будет сказать, наверное, без термоизоляции – чтобы выработанное системой тепло не рассеивалось на ненужный прогрев массивного перекрытия.

Способов выполнения такой термоизоляции – немало. И одним из наиболее распространенных и довольно простых для самостоятельного выполнения – это утепление пола пенополистиролом под стяжку. Именно его и рассмотрим в настоящей публикации.

Почему пенополистирол, и почему под стяжку?

В наше время в строительных магазинах можно встретить очень широкий выбор термоизоляционных материалов. Но одним из наиболее востребованным был и остается именно пенополистирол.

В продаже встречаются различные его типы и разные формы выпуска. Чаще всего это прямоугольные плиты определённых размеров по длине, ширине, толщине. Но есть и «сыпучая» разновидность – мешки со вспененными гранулами полистирола. Оба варианта могут использоваться для утепления пола под стяжку. Это будет рассмотрено ниже в статье.

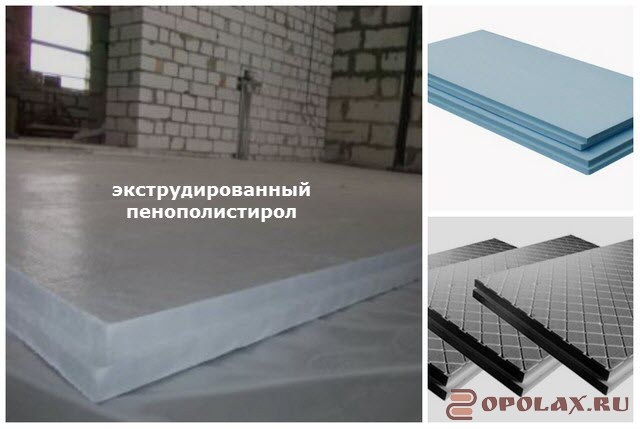

Пенополистирол, как термоизоляционный материал, выпускается или в форме плит с выверенными геометрическими размерами, или в виде вспененных гранул.Пенополистирол, выпускаемый форме плит, также неодинаков. Его можно подразделить на привычный всем белый пенопласт типа ПСБ-С и более совершенный экструдированный. Сырье для производства используется, в принципе, аналогичное, но на выходе материалы довольно серьезно отличаются один от другого.

Его можно подразделить на привычный всем белый пенопласт типа ПСБ-С и более совершенный экструдированный. Сырье для производства используется, в принципе, аналогичное, но на выходе материалы довольно серьезно отличаются один от другого.

- ПСБ (пенополистирол суспензионный беспрессовый) – это совокупность огромного количества воздухонаполненных шарообразных гранул, склеенных (спечённых) между собой. Надо сказать, структура хоть и довольно прочная, но все же не до конца устойчивая. Между гранулами возможны воздушные полости, куда способна капиллярно проникать вода. Ну а это – первый шаг к эрозии материала, его распадению на отдельные гранулы.

Все зависит от качества материала – и такой утеплитель может служить очень долго и беспроблемно. Но, к сожалению, приходится констатировать, что в сфере производства такого пенопласта, не требующего слишком сложного и дорогого оборудования, подвизается очень много мелких фирм и даже индивидуальных предпринимателей. То есть подтвердить качество и соответствие материала техническим условиям бывает затруднительно.

- Для изготовления экструдированного пенополистирола (ЭППС) требуются более сложные производственные линии. Поэтому чаще всего в магазинах представлена «брендовая» продукция, от которой можно ожидать соответствия заявленным характеристикам. Впрочем, полностью исключать «самодеятельность» тоже нельзя, и никогда не лишним будет ознакомиться с прилагаемым к партии товара сертификатом соответствия.

Материал получается из расплава сырья, который вспенивают, а затем пропускают через экструдеры, получая на выходе полосы заданной геометрии. Полосы затеем нарезаются на плиты стандартизированных размеров.

Структура материала совершенно иная. Это совокупность мельчайших газонаполненных пузырьков с закрытой ячейкой, то есть не сообщающихся друг с другом. Распасться они никак не могут, так как, по сути, материал представляет собой однородную застывшую массу. Это предопределяет куда более высокие прочностные качества, долговечность. Да и утеплительные характеристики у такого материала повыше.

Это предопределяет куда более высокие прочностные качества, долговечность. Да и утеплительные характеристики у такого материала повыше.

Так что, при достаточности финансовых средств, выбор при покупке пенополистирольного плитного утеплителя разумнее делать все же в пользу экструдированного варианта.

Почему пенополистирол столь популярен? Объяснений тому немало:

- Высокие термоизоляционные качества. Пенополистирол на полном основании можно отнести к разряду высокоэффективных утеплителей. Коэффициент теплопроводности у пенопласта обычно не более 0,040 Вт/м×К, а у ЭППС – даже и пониже, порядка 0,032÷0,035 Вт/м×К. Для сравнения – термоизоляционные качества, например, всем известного утеплителя – керамзита практически более, чем в три раза хуже. Несколько превосходит пенополистирол по этим показателям и весьма эффективную минеральную вату. Безусловно, превосходя при этом ее в прочностных качествах и устойчивости к воздействию влаги.

- Доступная стоимость. И это прежде всего касается ПСБ – его можно назвать вообще одним из самых дешёвых утеплителей.

ЭППС, безусловно, дороже, но тоже не до «запредельных цен».

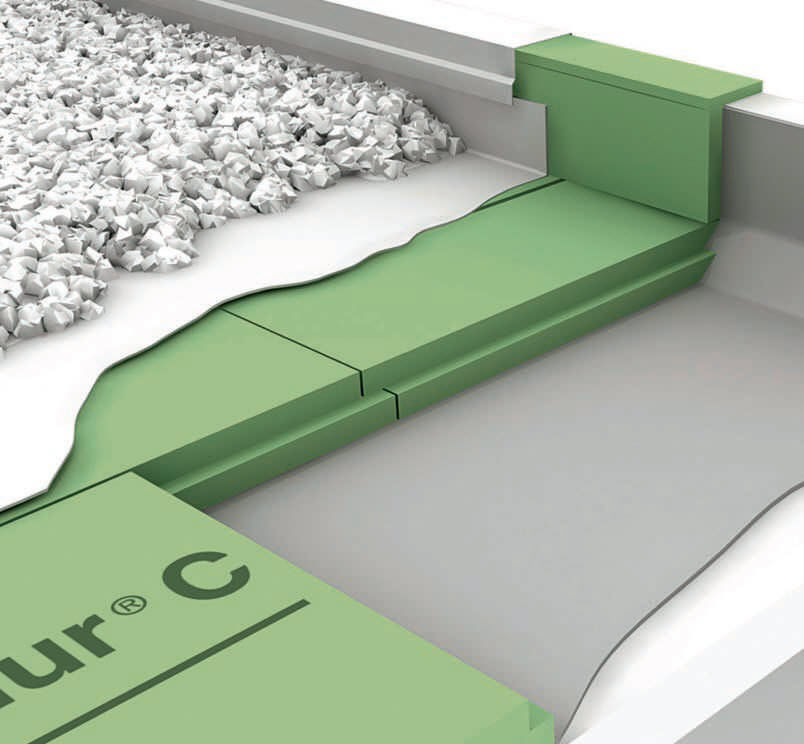

ЭППС, безусловно, дороже, но тоже не до «запредельных цен». - Работа с материалом проста и понятна. Четкая геометрия плит облегчает их укладку. А еще лучше, если плиты имеются стыковочные замки-ламели – после укладки получается практически бесшовное покрытие.

Даже солидные по размерам плиты – легкие на вес, и работать с ними несложно даже без помощников. При необходимости, плиты пенополистирола легко раскраиваются в нужный размер острым ножом или ножовкой.

Но следует знать и о некоторых весьма значимых «минусах» этого материала:

- Пенополистирол нельзя назвать безупречным с точки зрения экологической безопасности. Он относится к нестабильным полимерам, то есть его состояние неустойчиво, и может пойти по пути, сходным с деполимеризацией. Это сопровождается выделением в атмосферу небезопасных для здоровья человека испарений. Технологи борются с этим явлением, и небезуспешно, но, как мы уже говорили, далеко не все утеплители подобного типа производятся с соблюдением всех требований.

Поэтому использование пенополистирола в жилых помещениях – это определенный риск. У пенопласта этот «минус» выражен в куда большей степени, нежели у экструдированного материала.

Поэтому использование пенополистирола в жилых помещениях – это определенный риск. У пенопласта этот «минус» выражен в куда большей степени, нежели у экструдированного материала. - Главный же недостаток пенополистирола – его крайне низкая термостойкость и те последствия, которые могут произойти от контакта с огнем. Не следует обольщаться, например, литеру «С» — «самозатухающий» в полном названии пенопласта ПСБ-С. Практика показывает, что он очень даже здорово может гореть, тем более что, повторимся, условия его производства часто просто неизвестны. При горении он начинает плавиться, течь, то есть способен превратиться буквально в поток жидкого огня, способствовать распространению очага возгорания. В интернете при желании можно найти десятки фотографий горящих зданий, имеющий термоизоляционную облицовку из пенопласта.

Да, многие качественные типы ПСБ-С, и тем более – ЭППС проходят специальную обработку, делающих их действительно самозатухающими. Но они тухнут, если вдруг прекращается контакт с открытым пламенем. В условиях пожара же они будут очень здорово гореть, вместе с другими горючими материалами.

Но они тухнут, если вдруг прекращается контакт с открытым пламенем. В условиях пожара же они будут очень здорово гореть, вместе с другими горючими материалами.

- А самое страшное – при термическом разложении пенополистирола образуются чрезвычайно токсичные газы. Именно эти продукты сгорания, а не сам огонь, становятся основной причиной трагедий при пожарах. Буквально несколько вдохов – и наступает сильнейшее поражение органов дыхания и центрально нервной системы. Именно по этой причине пенополистирол давно запрещен к использованию для утепления транспортных средств. А во многих странах мира – и вовсе к применению в жилом строительстве.

Так что, принимая решение об использовании полистирола для утепления своего дома, следует представлять все возможные риски.

Негативные качества пенополистирола, безусловно, будут в немалой степени снижены тем, что он закрывается толстой бетонной стяжкой.Применение ПСБ-С или ЭППС для утепления полов с последующей заливкой стяжки, безусловно, несколько снижает негативные качества материала. Все же открытому пламени до него не добраться, и под слоем бетона вряд ли создадутся условия для химического распада с явлениями эмиссии токсичных испарений. Но помнить о «слабых местах» такой термоизоляции все же не помешает.

Все же открытому пламени до него не добраться, и под слоем бетона вряд ли создадутся условия для химического распада с явлениями эмиссии токсичных испарений. Но помнить о «слабых местах» такой термоизоляции все же не помешает.

Узнайте, какой утеплитель не грызут мыши, из нашей новой статьи на нашем портале.

Какой толщины потребуется утепление?

Принцип расчета

Плиты пенополистирола выпускаются различной толщины. В любом случае, если они используются для утепления пола, это приводит к повышению его уровня. Тем более что приходится принимать в расчет еще и стяжку, обычного не менее 50 мм толщиной. Значит, необходимо заранее просчитывать всю конструкцию утеплительного «пирога», которая сложится в итоге.

А это, в свою очередь, означает, что требуется заведомо знать, какая толщина утеплителя станет достаточной для полноценной эффективной термоизоляции пола. Так, чтобы не опасаться ненужных тепловых потерь.

В неменьшей степени важно заранее разобраться с толщиной, если планируется укладка термоизоляционной стяжки, приготовленной из цемента и гранул пенополистирола (полистиролбетона).

Значит, придётся провести предварительный расчет. Он не столь сложен, тем более, что читателю будет предложен удобный онлайн-калькулятор.

Теплотехнический расчет основан на том правиле, что термическое сопротивление строительной конструкции (или, иначе – сопротивление теплопередаче, измеряемое в м²×К/Вт) должно быть не меньше нормированного значения. А эти нормированные показатели определены СНиП, по каждому из регионов России, с учетом его климатических особенностей.

Чтобы не заставлять читателя искать справочные таблицы, ниже размещена карта-схема территории РФ, на которой с достаточной степенью точности указаны эти нормированные значения термического сопротивления. Они для стен, перекрытий и покрытий различаются. Раз у нас идет речь о полах, то берем значение «для перекрытий» — на карте они указаны цифрами голубого цвета.

Этот показатель складывается из термических сопротивлений каждого из слоев конструкции. Но в данном случае значимым, помимо самой термоизоляции, можно выделить только один – это напольное финишное покрытие. Да и то, если оно в самом деле обладает какими-либо термоизоляционными качествами. Например, толстая доска или фанера, да, имеют неплохой показатель сопротивления. А вот бетонную плиту основания, стяжку, тонкое напольное покрытие принимать в расчет особого смысла нет. Или материал обладает слишком большой теплопроводностью, или его толщина настолько мала, что особого влияния на общий результат не окажет. По большому счету – даже и дощатое покрытие можно исключить из общего расчета, но оставим, просто для примера.

Итак, термическое сопротивление каждого из слоёв находится по формуле:

Rx = hx/λx

Rx — термическое сопротивление отдельно взятого слоя х (м²×К/Вт).

hx — толщина этого слоя в метрах.

λx — коэффициент теплопроводности материала, из которого изготовлен слой (Вт/м×К).

Стало быть, если известно необходимое (нормированное) суммарное значение сопротивления и конструкция пола, несложно определить какую долю должен взять на себя утеплительный слой, чтобы достичь требуемой величины. Ну а затем, зная коэффициенты теплопроводности утеплительных материалов – пересчитать в получающуюся толщину термоизоляции.

Именно этот принцип заложен в калькулятор расчета. Пользователю нужно всего лишь указать:

— нормированное значение сопротивления, взятое по карте-схеме;

— толщину и материал напольного покрытия; (Это – при необходимости. Если такая величина не будет приниматься в расчет – просто оставляется толщина слоя по умолчанию, равная нулю).

— тип утеплительного материала (его коэффициент теплопроводности уже заложен в программу).

После нажатия на кнопку расчета будет показан результат, выраженный в миллиметрах. Это – минимальная толщина утеплителя. Ее, например, можно привести к стандартным толщинам блоков пенополистирола, приставленных в продаже, естественно, с округлением в бо́льшую сторону. Иногда имеет смысл выполнить утепление укладкой двух слоев плит.

Это – минимальная толщина утеплителя. Ее, например, можно привести к стандартным толщинам блоков пенополистирола, приставленных в продаже, естественно, с округлением в бо́льшую сторону. Иногда имеет смысл выполнить утепление укладкой двух слоев плит.

Калькулятор расчёта толщины утепления пола пенополистиролом

Перейти к расчётам

Еще один нюанс. Это расчет справедлив, когда утепление выполняется или по грунту, или по перекрытию над совсем неотапливаемым помещением, например, продуваемым подвалом. Если же снизу расположено отапливаемое помещение, и слой термоизоляции необходим лишь для последующего монтажа системы тёплого пола, то здесь можно использовать, так сказать, эмпирические величины для плитного пенополистирола.

- Перекрытие над отапливаемым помещением, где поддерживается температура не менее +18 °С — толщина утеплителя 30 мм.

- То же, но температура в нижнем помещении от +10 до +17 °С — 50 мм.

- То же, но температура в помещении снизу от 0 до +10 °С — 70 мм.

С теорией заканчиваем — пора переходить к практическому исполнению.

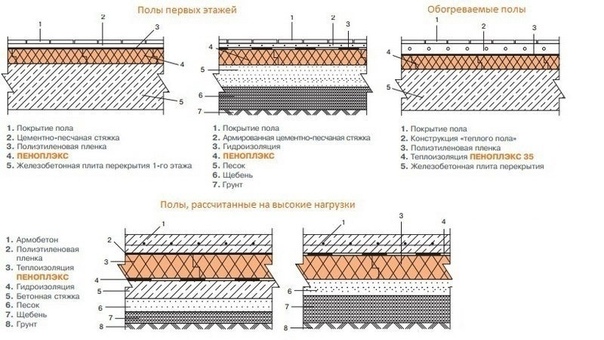

Утепление полистиролом пола по грунту

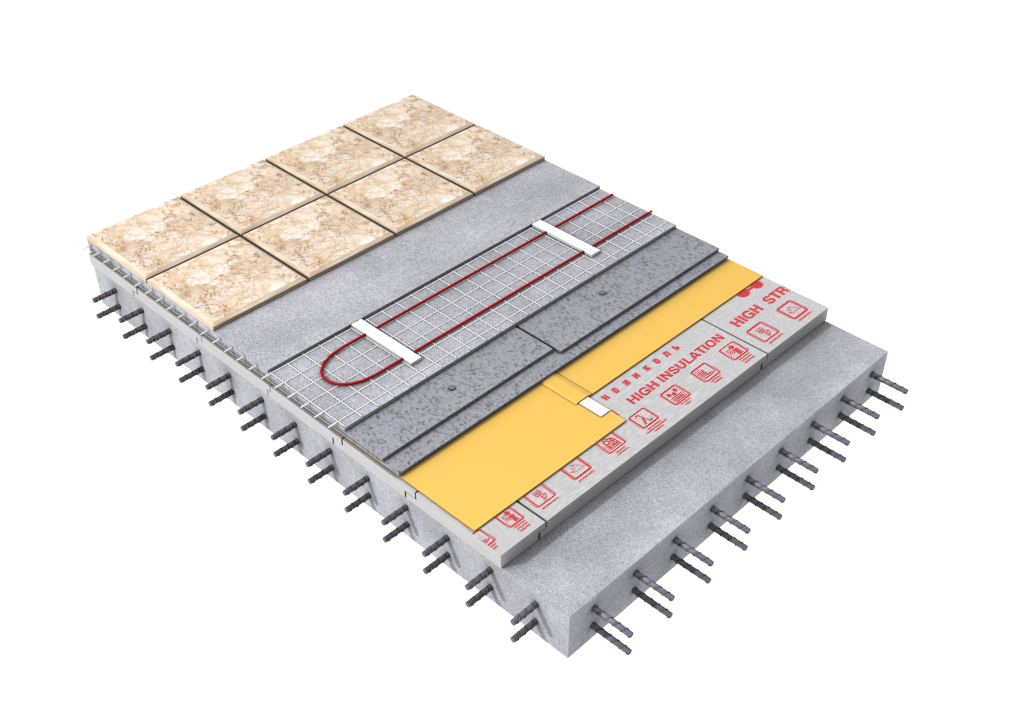

Принципиальная схема утепления пола пенополистирольными плитами

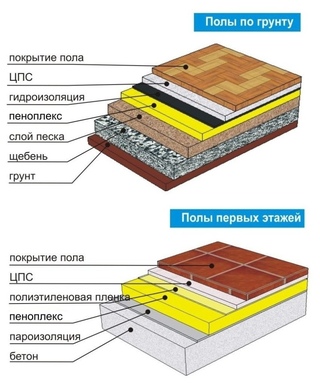

Существует немало схем утепления пола по грунту. Но их основное различие, как правило – только в строении подстилающего слоя, который, в свою очередь, зависит от состояния грунта на участке.

Для примера можно рассмотреть такую схему. При ее разборе будут уточнены некоторые нюансы.

Примерная схема утепления пенополистиролом пола по грунтуОсновой, так или иначе, будет служить уплотненный грунт (поз. 1).

По нему засыпается и трамбуется подстилающий слой.(поз. 2). Это может быть вначале гравийная (щебёночная) подушка, которая усилит плотность основания. Но такая подсыпка станет не вполне уместной, если высоко к поверхности располагаются грунтовые воды, или их уровень периодически повышается в сезоны весенних паводков и проливных дождей. Дело в том, что в этом случае возможно капиллярное «подсасывание» воды вверх именно через промежутки между фрагментами щебня или гравия. Значит, оптимальным вариантом в таком случае становится песок, который неплохо справляется с ролью своеобразного гидроизоляционного барьера. Толщина подстилающего слоя обычно – не менее 100 мм.

Значит, оптимальным вариантом в таком случае становится песок, который неплохо справляется с ролью своеобразного гидроизоляционного барьера. Толщина подстилающего слоя обычно – не менее 100 мм.

Поверх подушки настилается слой гидроизоляции (поз. 3). Например, ею может стать плотная полиэтиленовая пленка толщиной не менее 200 мкм. На сухих грунтах, там, где вероятности его насыщения водой нет, иногда обходятся и вовсе без гидроизоляции. В особенности, если используются плиты экструдированного пенополистирола – они сами по себе водонепроницаемы и не подвержены влиянию влаги. Если применяются блоки пенопласта ПСБ, то их лучше все же отсечь от грунтовой влаги – об их меньшей стойкости к такому влиянию уже говорилось.

Если грунт переувлажненный, то можно поступить и так. Вначале трамбуется песчаный слой, поверх него засыпается щебёночный (гравийный), также с максимальным уплотнением. И затем по этой засыпке выполняется бетонная подготовка. Это некое подобие стяжки, толщиной 70÷100 мм, залитой из тощего бетона (на более М100). Такая подготовка после застывания или набора прочности станет отличным основанием для выполнения высококачественной гидроизоляции с использованием рулонных материалов, укладываемых на мастику или наплавлением.

Такая подготовка после застывания или набора прочности станет отличным основанием для выполнения высококачественной гидроизоляции с использованием рулонных материалов, укладываемых на мастику или наплавлением.

Правда, здесь необходимо проявлять известную долю осторожности. Дело в том, что контакт пенополистирола с органическими растворителями и нефтепродуктами – недопустим. В особенности это касается пенопласта ПСБ – у ЭППС более стабильная структура. Так что ПСБ в таком «пироге» лучше не использовать. А для гидроизоляции применять мастики только на водной основе. И укладывать слой утеплителя только после полного высыхания битумной гидроизоляции.

Далее, поверх гидроизоляции укладываются плиты утеплителя требуемой толщины (поз. 4). Если требуется двухслойная укладка, то швы между плитами верхнего слоя не должны совпасть со швами нижнего. То есть укладка ведется вразбежку, по принципу кирпичной кладки.

Поверх утеплителя вновь выкладывается слой гидроизоляции (поз. 5). Она в данном случае носит, скорее, технологический характер. То есть обеспечивает надежное удержание раствора при заливке стяжки, чтобы вода не просочилась вниз между плитами, и тем самым не нарушилось нормальное водоцементное соотношение, необходимое для качественного созревания бетона. В качестве гидроизоляции вполне будет достаточно использовать плотную (не менее 200 мкм) полиэтиленовую пленку. Ее края заводятся на стены, так, чтобы образовалась своеобразная «чаша» с бортиками, выше планируемой толщины стяжки.

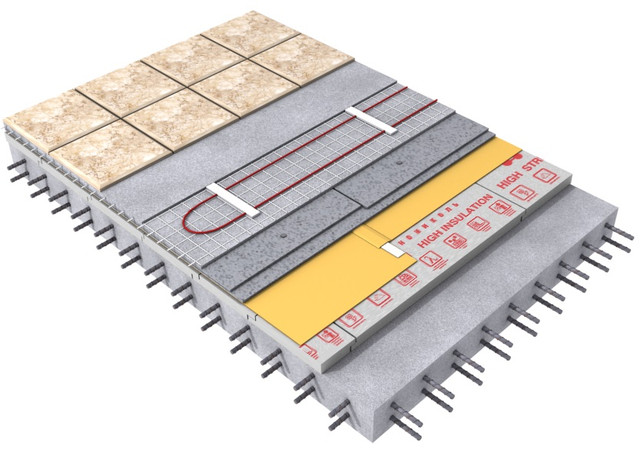

Ну и, наконец, завершением становится заливка этой самой стяжки (поз. 7) толщиной от 50 мм и выше. Для обеспечения ее прочности, устойчивости к нагрузкам, предупреждения растрескивания рекомендуется выполнить армирование (поз. 6). Для этого могут использоваться готовые сварные сетки из прута диаметром 4÷5 мм, с размером ячейки 100÷150 мм.

В этой стяжке, кстати, можно сразу разместить и нагревательные элементы «тёплого пола» (контур труб или кабель). Ну а сама стяжка способна стать готовым основанием для последующей укладки выбранного напольного покрытия,

Ну а сама стяжка способна стать готовым основанием для последующей укладки выбранного напольного покрытия,

Пример утепления пола по грунту пенополистиролом – пошагово

Для примера — посмотрим, как хозяин строящегося дома утепляет пенополистиролом пол по грунту в будущей пристройке.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Исходное состояние – имеется готовый ленточный фундамент для пристройки. В его границах необходимо залить стяжку пола с утеплением пенополистирольными плитами. Грунт на участке плотный, отчасти – даже с каменистыми включениями, то есть за его стабильность. Грунтовая поверхность дополнительно подровнена засыпкой гравийно-песчаной смеси. И первым шагом эту засыпку следует утрамбовать. | |

На больших площадях, конечно, трамбовку удобнее проводить специальным инструментом – виброплитой. Но здесь размеры невелики, и поэтому вполне можно обойтись самодельным инструментом – ручной трамбовкой. Сделать такую – посильно любому хозяину, из имеющихся обрезков пиломатериалов, или, чтобы была потяжелее, сварить из стальных профилей – это не принципиально. Трамбовку ведут последовательно, полосами, добиваясь максимально возможного уплотнения засыпки. | |

| Утрамбована должна быть вся поверхность будущего пола, без пропусков. | |

| Безусловно, заранее должна быть продумана толщина всех планируемых слоев – грунтовой засыпки, песчаной подушки, толщины термоизоляции и закрывающей ее стяжки. В итоге нужно выйти на расчетный уровень высоты пола. В данном случае мастер принял решение, что высота «чернового» бетонного пола должна сравняться с высотой ленты фундамента. | |

| Трамбовка грунта завершена – можно засыпать песчаную подушку. | |

| Песок рассыпается по поверхности, с таким расчетом, чтобы после уплотнения его слой составил примерно 100 мм. Вначале высыпанные из тачки кучи песка можно распределять с помощью совковой лопаты.  | |

| Затем, для более точного выравнивания, в ход можно пустить грабли или даже самодельную «швабру». Следует добиться приблизительно одинакового уровня песчаной засыпки по всей площади проведения работ. | |

| Далее, вновь следует этап трамбовки. Принцип практически не меняется – полосами, с обеспечением максимальной плотности песчаной «подушки». | |

| Для того чтобы добиться качественного уплотнения песка, засыпку периодически увлажняют водой – с помощью лейки (как на иллюстрации), или из шланга с надетым распылительным «пистолетом». | |

| После увлажнения трамбовку продолжают. На хорошо уплотненной песчаной «подушке» практически не должно оставлять следов от обуви. | |

Поверхность под укладку утеплительных пенополистирольных плит должна быть максимально ровной. То есть не должно оставаться под ними пустот, плиты не должны прогибаться или, наоборот, выпячиваться из общего ряда укладки вверх. Значит, после трамбовки подушки имеет смысл проверить качество получившейся поверхности. И при необходимости – выполнить, так сказать, ее «подрезку». Этим убираются выступы, а во впадины, наоборот, можно досыпать немного песка. Подрезку можно провести с помощью правила. Или же взять для этого ровную доску (рейку) нужной длины. | |

| Всё, песчаная подушка готова к дальнейшим операциям. | |

| А следующей операцией станет укладка гидроизоляции – для этого будет использоваться плотная полиэтиленовая пленка. Надо сказать, что необходимость в этой гидроизоляции в данном случае — неочевидна. И нередко плиты утеплителя укладываются непосредственно на утрамбованную подушку. Но и лишней она не станет. | |

| Пленка разостлана по всей поверхности, с заходом на стенки ленточного фундамента. | |

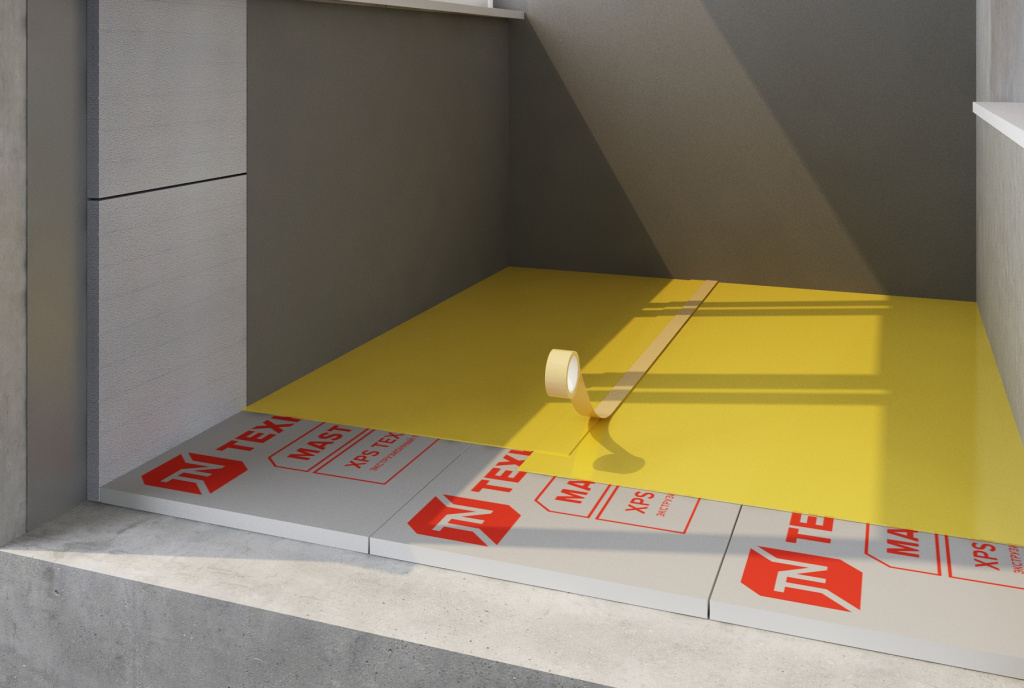

| Начинается укладка плит пенополистирола. В рассматриваемом примере применены плиты ЭППС. По краям плит имеются замковые соединения – ламели, или, как их еще часто называют – четверти.  Это значительно упрощает укладку, а покрытие получается без сквозных швов. Это значительно упрощает укладку, а покрытие получается без сквозных швов. | |

| Да, не упустить еще один момент. Плиты утеплителя не должны контактировать со стенами. Да и сама последующая стяжка будет выполняться по принципу «плавающей», то есть жестко не связанной ни с основанием, ни со стенками. Значит, необходимо по периметру пола проложить эластичную прокладку. В данном примере мастер применил специальную демпферную ленту из вспененного полиэтилена – ее бухта хорошо видна в правой части иллюстрации. Ширина ленты должна быть больше высоты будущей стяжки. Другой вариант – это проложить по периметру вдоль стен полосы утеплителя, толщиной примерно 10 мм и высотой больше высоты будущей стяжки. Работа по укладке плит продолжается – они стыкуются замковыми кромками укладываются по рядам. При необходимости проводятся нужные промеры и раскрой плит. | |

После разметки плиту несложно ровно обрезать по линейке с помощью острого строительного ножа. | |

| Вставляется «довесок» для заполнения ряда… | |

| …а чтобы отходы были минимальными, оставшуюся отрезанную часть влиты переносят на начало следующего ряда. | |

| Этим же, кстати, обычно обеспечивается и необходимая «разбежка» швов между плитами – обязательное условие их правильной укладки. Работа продолжается по тому же принципу, пока вся поверхность пола не будет закрыта слоем термоизоляции. | |

| Укладка плит завершена. И теперь необходимо застелить их слоем гидроизоляции, чтобы обеспечить нормальное созревание заливаемой стяжки, без «обезвоживания» раствора. Опять в ход пойдет плотная полиэтиленовая пленка. | |

| Хорошо, если пленка застилается одним полотном. Но если приходится закрывать поверхность двумя (или более) полосами, то делаются краевые нахлесты не менее 150 мм, которые затем проклеиваются водостойким строительным скотчем. Чтобы исключить лазейки для воды. Края пленки выводятся на стенки на высоту на 50÷100 мм больше будущей толщины стяжки.  Таким образом, образуется герметичная «емкость» для заливки бетонного раствора. Таким образом, образуется герметичная «емкость» для заливки бетонного раствора. | |

| Пленка уложена, временно поджата у поверхности обрезками досок. | |

| Далее, мастер укладывает сварную сетку, которая становится армированием будущей стяжки пола. Сначала укладывается одна сетка (карта)… | |

| …затем последующие – сколько потребуется. Между собой эти карты можно связать кусочками проволоки или даже пластиковыми хомутами-затяжками. Следует сделать одно замечание. В данном примере мастер уложил сетку непосредственно на слой гидроизоляции. Но в таких условиях она вряд ли будет работать полноценно, так как снизу вообще может остаться практически незакрытой бетоном. Да, армирование в подобном случае лучше разместить ближе к нижнему краю, в область максимальных изгибающих напряжений. Но все же арматура должна оказаться полностью в слое бетона. То есть ее рекомендуется установить на небольшие, высотой порядка 20 мм, подставки.  Это могут быть растворные горки, кусочки битой плитки или кирпича, или же специальные стойки, выпускаемые именно для таких целей. Это могут быть растворные горки, кусочки битой плитки или кирпича, или же специальные стойки, выпускаемые именно для таких целей. | |

| Начинается этап заливки стяжки. И для ее ровности следует установить систему маяков. Для этих целей нарезаны три отрезка маячкового профиля. Шаг между маяками выбирается в зависимости от длины имеющегося правила – он должен быть примерно на 200 мм меньше. Ну и от личного опыта работы – чем уже полоса, тем проще выполнять выравнивание заливаемого раствора. Так как стяжка в рассматриваемом примере будет выводиться вровень с высотой ленты фундамента, краевыми маяками как раз и станет поверхность ленты. Если условия иные, то и вдоль стенок придётся установить маячковые профили, на расстоянии примерно 100 мм от них. | |

| Для установки маяков по уровню под профиль выкладываются растворные горки. | |

| Затем производится выравнивание профиля по горизонтали и по необходимой высоте. По мере необходимости от или притапливается в раствор, или несколько вытаскивается из него.  Точкой отсчета в данном случае служит горизонтальная поверхность ленты фундамента. | |

| Горизонтальности и соответствия заданному уровню по высоте необходимо добиться и в продольном, и в поперечном направлении. | |

| Маяки установлены. Точки опоры профилей должны разместиться с шагом не более 400÷500 мм, чтобы исключить прогибы при разравнивании раствора. Маяки оставляются до качественного схватывания раствора, чтобы обеспечивалась требуемая неподвижность профилей. | |

| Далее, следует уже сама заливка стяжки. В нашем примере будет использоваться цементно-песчаный раствор в соотношении 1:4 (цемент марки ПЦ500). А для улучшения качеств раствора в него будет добавляться специальная присадка – пластификатор. | |

| В бетономешалке, в соответствии с оптимальными пропорциями компонентов, готовится раствор для стяжки. | |

Готовый раствор выкалывается между маяками, начиная с первой полосы. При этом он должен быть выложен с переделённым избытком, толщиной несколько больше высоты маяков. | |

| Ну а дальше – начинается выравнивание с помощью правила. Правило перемещают по маякам и поступательно, и небольшими колебаниями влево-вправо, добиваясь тем самым максимальной плотности укладки раствора и выравнивания его поверхности. Излишки сбрасываются в еще незаполненную область заливки. | |

| При необходимости на отдельные участки можно доложить раствора с помощью мастерка или шпателя – и продолжить выравнивание. | |

| После нескольких проходов начинает вырисовываться ровная поверхность стяжки. | |

| Работа продолжается в том же порядке дальше – последовательно заполняются все полосы между маяками. | |

| Постепенно работа приближается к концу. | |

| И вот он – итог работы: стяжка залита по всей площади будущего помещения. Видно, что мастер, работая в одиночку, не успел выполнить заливку всей площади за один заход.  Не особо критично, но все же, если имеется возможность заручиться помощью, то лучше заливку выполнить за один день – прочность стяжки, ее монолитность от этого только выиграют. Не особо критично, но все же, если имеется возможность заручиться помощью, то лучше заливку выполнить за один день – прочность стяжки, ее монолитность от этого только выиграют. После заливки необходимо стяжке создать условия для оптимального созревания. Для этого ее желательно закрыть полиэтиленовой пленкой, чтобы избежать быстрого поверхностного пересыхания и появления трещин. И ежедневно в течение недели обильно увлажнять водой. Полностью готовой она может считаться через четыре недели. По такой стяжке вполне можно будет сразу укладывать керамическую плитку. Под другие покрытия можно выполнить финишное выравнивание наливным самовыравнивающимся составом. |

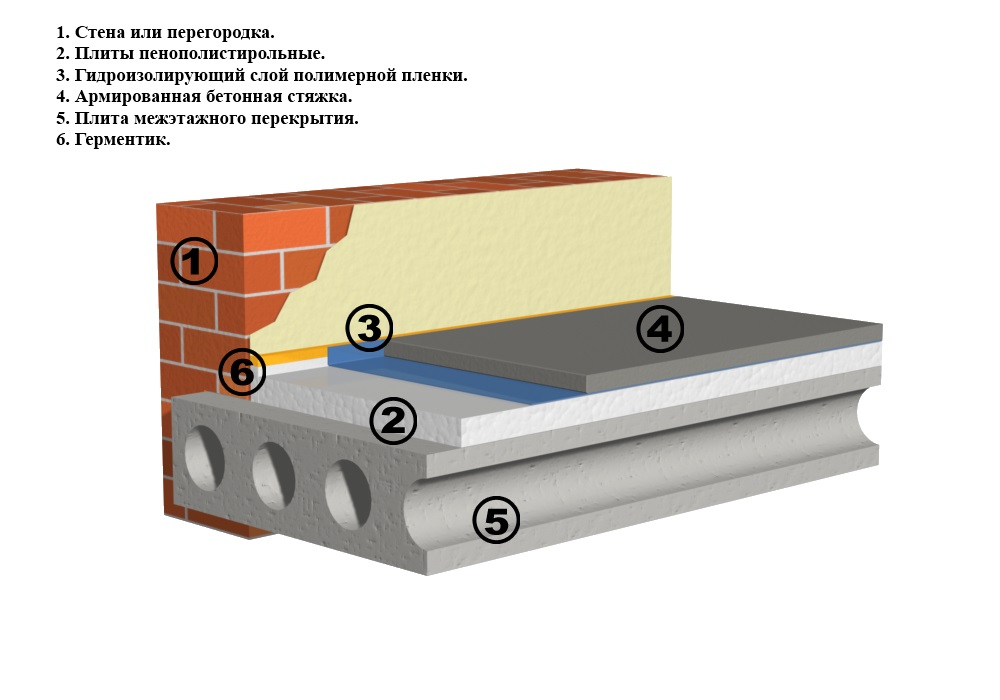

Утепление пола пенополистиролом по железобетонному перекрытию

Как уже говорилось, такое утепление бывает актуальным для квартир на первых этажах, если снизу располагается натапливаемое техническое помещение. Практически такая же технология используется, если требуется создать утепленное основание для укладки стяжки, в которой будут располагаться трубные контуры «теплого пола» или нагревательный кабель.

По большому счету, многое, в сравнении с полом по грунту, не меняется. Наоборот, такой «утеплительный пирог» уложить будет значительно проще, так как уже имеется устойчивое основание, которое не требует ни трамбовки, ни бетонной подготовки. По большому счету – и гидроизоляция между перекрытием и слоем утепления тоже не нужна – воде взяться здесь неоткуда. А если даже рассматривать теоретически возможную эмиссию водяных паров через перекрытие, то для качественного пенополистирола такая влага совершенно не представляет никакой угрозы.

Исключением может быть только пол в помещении, где будет оборудоваться ванная или совмещённый санузел. Но здесь гидроизоляция, причем качественная, надежная, с заходом на поверхность стен, нужна априори, независимо от будущей конструкции пола.

Посмотрим на схему:

Схема утепления пола пенополистиролом под стяжку по железобетонному перекрытиюОснованием служит железобетонная плита перекрытия (поз. 1). После ее подготовки (об этом будет сказано чуть ниже) на нее укладываются плиты пенополистирола (поз. 2). По краям вдоль стен или проклеивается демпферная лента, или прокладывается полоса утеплителя толщиной около 10 мм (поз. 3). Это обеспечит «плавучесть» стяжки, и, что очень важно, именно для многоэтажных домов – послужит весьма эффективным барьером от распространения ударных шумов.

2). По краям вдоль стен или проклеивается демпферная лента, или прокладывается полоса утеплителя толщиной около 10 мм (поз. 3). Это обеспечит «плавучесть» стяжки, и, что очень важно, именно для многоэтажных домов – послужит весьма эффективным барьером от распространения ударных шумов.

Затем прокладывается слой гидроизоляции (поз. 4). Надо заметить, что на схеме он показан не вполне правильно – мембрана (пленка) должна заходить на стены, иначе при заливке раствора вода найдет себе путь для выхода. И созревание стяжки будет нарушено изменением водоцементного соотношения.

По гидроизоляции, после установки маяков, заливается все та же стяжка с армированием (поз. 5). При желании в ней можно разместить нагревательные элементы «теплого пола». Вместо «классической» стяжки по маякам вполне можно применить подходящий для конкретных условий будущей эксплуатации наливной пол.

И затем по стяжке выполняется монтаж выбранного финишного покрытия пола (поз. 6)..

Наливные самовыравнивающиеся полы – какой выбрать?

Ассортимент сухих строительных смесей подобного предназначения — весьма широк.

А при правильной заливке процесс выравнивания пола такой стяжкой упрощается и убыстряется. Как выбрать наливной самовыравнивающийся пол для различных условий эксплуатации – читайте в специальной публикации нашего портала.

По сути, вся разница заключается в подготовке основания. Чтобы термоизоляция «работала» действительно эффективно, а под слоем утепления не оставалось пустот, которые могут стать «вместилищами сырости», плиты пенополистирола должны очень плотно прилегать к основанию.

- В том случае, когда плита перекрытия ровная, без изъянов, можно ограничиться только грунтованием ее поверхности составом глубокого проникновения. И после высыхания грунтовки – переходить к укладке утеплительных плит.

- Если на поверхности выявлены многочисленные изъяны, впадины и выступы, придется поработать – провести ремонт.

Выступы сбиваются или срезаются, щели, трещины и впадины после разделки и грунтования заделываются ремонтным раствором и выравниваются с общей поверхностью. Иногда такой ремонт проще провести заливкой тонкослойного самовыравнивающегося пола.

Выступы сбиваются или срезаются, щели, трещины и впадины после разделки и грунтования заделываются ремонтным раствором и выравниваются с общей поверхностью. Иногда такой ремонт проще провести заливкой тонкослойного самовыравнивающегося пола.

- Еще один вполне допустимый и довольно быстрый способ выравнивания поверхности перекрытия – это небольшая по толщине, тщательно выровненная засыпка из сухого просеянного песка. Песок заполнит все неровности, и по нему дальше можно будет укладывать термоизоляцию.

- Наконец, очень плотное прилегание к поверхности обеспечит монтаж утеплительных плит на клей. При этом клей рекомендуется использовать не обычный плиточный, а предназначенный именно для термоизоляционных работ, для укладки минераловатных и пенополистирольных плит.

Безусловно, такой способ получится весьма затратным, но зато и качество будет на высшем уровне.

Безусловно, такой способ получится весьма затратным, но зато и качество будет на высшем уровне.

После укладки плит пенополистирола производится подготовка к заливке стяжки. Но здесь уже добавить особо нечего – каких-то значимых особенностей не имеется.

Стяжка с использованием полистиролбетона

Как уже говорилось выше, пенополистирол для утепления полов может использоваться не только в виде жестких плит. В продаже представлен и его сыпучий вариант – мешки с наилегчайшими вспененными гранулами. Стоимость такого материала (а он может фигурировать под разными названиями или даже вовсе без них) – невелика.

В магазинах привлекают внимание такие огромные мешки – по полкубометра в каждом.Наиболее частое использование таких гранул в термоизоляции – приготовление полистиролбетона. Название «бетон» звучит громко, а на деле единственным связующим является цемент, а единственным наполнителем – пенополистирольные шарики. Песок для изготовления такого состава не используется.

Песок для изготовления такого состава не используется.

В зависимости от процентного содержания цемента, полистиролбетон может иметь плотность от 150 до 600 и более кг/м³. По мере роста плотности увеличиваются прочностные показатели застывшего состава, но снижаются термоизоляционные. Поэтому полистиролбетоны принято подразделять на чисто термоизоляционные (с плотностью до 200 кг/м³), теплоизоляционно-конструкционные (от 250 до 350 кг/м³), конструкционно-термоизоляционные (от 400 до 600 кг/м³) и конструкционные (свыше 600 кг/м³).

При утеплении пола может использоваться чисто термоизоляционный состав (например, с плотностью до 200 кг/м³) – в этом случае поверх него в обязательном порядке заливается армированная стяжка. При более высокой плотности (до 350 включительно) уже можно поступить в зависимости от степени загруженности полов. Например, в помещениях, где значительной нагрузки не предполагается непосредственно на стяжку можно укладывать керамическую плитку. Но под другое покрытие все равно потребуется дополнительная заливка стяжки. При плотностях от 400 до 600 кг/м³ непосредственно по застывшей «теплой» стяжке, если она качественно выровнена, можно укладывать листы фанеры или ОСП, которые станут основой для любого напольного покрытия.

При плотностях от 400 до 600 кг/м³ непосредственно по застывшей «теплой» стяжке, если она качественно выровнена, можно укладывать листы фанеры или ОСП, которые станут основой для любого напольного покрытия.

Никаких значимых особенностей по подготовке к заливке такой утеплительной стяжки нет. Ее необходимую толщину поможет определить калькулятор, который предлагался выше. там намеренно в общий список были включены и такие составы различной плотности.

А вот с приготовлением самого раствора из пенополистирольных гранул и цемента – да, есть определенные нюансы.

Во-первых, необходимо придерживаться рецептуры приготовления состава – с этим поможет еще один калькулятор, который размещен ниже.

Во-вторых, для изготовления качественного полистиролбетона предполагается использование специальной добавки – омыленной древесной смолы (СДО). Она вовлекает в раствор воздушные пузырьки, способствует качественному обволакиванию всех пенополистирольных гранул жидким цементом.

В-третьих, приготовление раствора в привычной бетономешалке может не получиться. Гранулы настолько легкие, что гравитационные силы (а именно они являются основой для перемешивания в такой бетономешалке) на них почти не действуют. Поэтому оптимальным видится его приготовление или в принудительном лопастном бетоносмесителе, или с помощью ручного строительного миксера в большой по объему емкости.

Последовательность действий получается такой – в отмеренный объем воды засыпается нужное количество цемента. С помощью миксера проводится перемешивание до однородной жидкой консистенции. Затем, не прекращая перемешивания, в емкость порционно добавляют гранулы пенополистирола. И одновременно, тоже порционно, вливается и разведенная до требуемой концентрации СДО. В принципе, эту присадку можно развести и с первоначальным количеством заливаемой в емкость воды, но может получиться слишком обильная пена при растворении цемента в воде, и это будет мешать.

Производится перемешивание – вновь до полной однородности. Далее – следует очередная партия гранул и присадки. И так, пока не будет замешан весь планируемый объем по рецептуре.

Далее – следует очередная партия гранул и присадки. И так, пока не будет замешан весь планируемый объем по рецептуре.

После этого раствор вываливается на место заливки «теплой» стяжки, распределяется, и одновременно готовится очередной замес.

На видео ниже показан процесс приготовления полистиролбетона с помощью строительного миксера. Правда, здесь используется еще и песок – по всей видимости, мастеру понадобились особые прочностные качества заливаемого слоя. В «классическом рецепте» термоизоляционного полистиролбетона песок не требуется.

Видео: Как готовится раствор полистиролбетона

Маленький нюанс – в продаже можно встретить гранулы пенополистирола, которые уже прошли обработку СДО. То есть в процесс приготовления раствора присадку добавлять не потребуется. На это стоит обратить внимание.

Теперь – о пропорциях. Их рассчитываем калькулятором, размещенным ниже. Работа с этим приложением требует нескольких предварительных пояснений:

Их рассчитываем калькулятором, размещенным ниже. Работа с этим приложением требует нескольких предварительных пояснений:

- Расчет можно произвести на всю площадь помещения, с учетом уже известной необходимой толщины утепления. И даже с учетом возможного перепада уровня поверхности – стяжкой вполне можно выполнить и одновременное выравнивание.

Такой результат покажет, сколько материала необходимо будет приобрести для выполнения поставленной задачи. К показанному количеству есть смысл добавить еще 5÷10% запаса.

- Но приготовить весь объем раствора разом – невозможно. Поэтому важность имеет и дозировка ингредиентов при разовом замесе. В этих целях по умолчанию в калькуляторе проставлены величины площади (1 м²) и толщины стяжки (50 мм), рассчитанные на 50 литров разового замеса. То есть, не меняя ничего, можно сразу посмотреть, какое количество ингредиентов потребуется для приготовления 50-ти литров полистиролбетона. Если емкость меньше, например, позволяет разом замешать только 30 литров – поставьте толщину 30 мм, не меняя других данных.

Для 75 литровой – поставьте толщину 75 мм. И так далее, по тому же принципу.

Для 75 литровой – поставьте толщину 75 мм. И так далее, по тому же принципу. - Результат показан в килограммах для цемента, в кубометрах для пенополистирола (0,01 м³ — это одно наполненное до краев 10-литровое ведро), в литрах – для воды и СДО.

- Результат показан для полистиролбетонов четырех разных плотностей, от 200 до 500 кг/м³. Выбирается тот, который считается оптимальным для конкретных условий.

Калькулятор расчета пропорций замеса полистиролбетона

Перейти к расчётам

Ну а сам процесс заливки такой стяжки – вряд ли можно считать чем-то особенным. Поэтому и останавливаться на этом не имеет особого смысла..

* * * * * * *

Итак, были рассмотрены основные варианты утепления пола пенополистиролом с последующей заливкой стяжки. Как видно, ничего сверхъестественно сложного нет. И с такой задачей вполне должен справиться любой хозяин дома.

Утепление пола пеноплексом под стяжку своими руками

Экструзионный пенополистирол марки «Пеноплэкс», благодаря своим отличным характеристикам, становится самым популярным утеплителем для межэтажных и чердачных перекрытий, а также для стен и перегородок. Этот материал подходит практически под любое покрытие, а также для монтажа поверх него системы «теплого пола».

Этот материал подходит практически под любое покрытие, а также для монтажа поверх него системы «теплого пола».

Утепление пола пеноплексом под стяжку своими руками

Утепление пола пеноплексом под стяжку своими руками можно провести, разобравшись в технологии выполнения работ. Причем устройство такого утепления вполне допустимо как для частного дома, так и для квартиры, расположенной на любом этаже. «Пеноплэкс» — легкий материал, и в комплексе со стяжкой, которая не будет иметь слишком большой толщины, незначительно утяжелит перекрытие, не нанеся никакого ущерба общей конструкции.

Специалистами доказано, что через полы частного дома уходит до 10% тепла, и эта цифра достаточно внушительная, особенно если перевести ее в денежный эквивалент. Чтобы избежать ежегодных лишних затрат на отопление, лучше один раз вложиться в утеплительный материал, который быстро окупится, так как сумма ежемесячных платежей за использование энергоносителей значительно сократится.

Технология утепления бетонной поверхности «Пеноплэксом» отличается от теплоизоляции пола по грунту и требует разного подхода.

«Пеноплэксом» может утепляться и пол на бетонном основании, и пол по грунту. Технологии при этом достаточно серьезно отличаются и требуют различного подхода. Но вначале – несколько слов о самом термоизоляционном материале.

Что собой представляет «Пеноплэкс»

Содержание статьи

«Пеноплэкс» — утеплительный материал из разряда экструдированного пенополистирола. Он изготавливается в нескольких вариантах, каждый из которых предназначен для теплоизоляции различных поверхностей и элементов здания, то есть выбор материала нужно сделать правильно.

«Пеноплэкс» — один из лучших современных утеплителей

Этот утеплитель имеет специальную маркировку, указывающую на его важнейшие технические характеристики, от которых зависит область применения материала. «Пеноплэкс» маркируются 31, 31С, 35, 45 и 45С, но для утепления полов подходят не все разновидности, а только те, которые имеют достаточно высокую плотность — 35 и 45.

«Пеноплэкс — 35» по сути является универсальным и применяется для теплоизоляции фундаментов, наружных стен и полов. Этот тип утеплителя имеет следующие характеристики:

Этот тип утеплителя имеет следующие характеристики:

- достаточно высокую плотность – 28 ÷ 38 кг/м³;

- низкую теплопроводность: коэффициент составляет всего 0,030 Вт/м×°С;

- низкую гигроскопичность – 0,4% от общего объема за 24 часа, причем влагопоглощение во время испытания отмечалось только в течение первых 10 часов;

- горючесть обозначена, как Г1. Это очень высокий показатель стойкости к огню, а так как сверху утеплителя будет уложена жаростойкая бетонная стяжка, то материал полностью будет пожаробезопасен ;

- показатели шумопоглощения этого материала доходят до 41 дБ;

- предел прочности «Пеноплэкса — 35» составляет 0,4÷0,7 МПа;

- температурный диапазон эксплуатации от —50 до +75 градусов.

Цены на Пеноплэкс

пеноплэкс

Этот тип пенополистирола хорошо подойдет для утепления бетонного пола под стяжку. При желании, на утепление может быть уложена система «теплый пол».

«Пеноплэкс — 45» имеет самую высокую плотность из всех разновидностей этого материала и отлично подойдет для утепления пола частного дома по грунту.

«Пеноплэкс» 45 имеет следующие технические характеристики:

- плотность 40,1 ÷ 47 кг/м³;

- его гигроскопичность еще ниже – всего 0,2% от общего объема за сутки, и все влагопоглощение также ограничивается только первыми 10-ю часами испытания;

- стойкость к огню обозначена, как Г4, но если утепление устраивается под жаростойкое покрытие, то это уже не имеет особого значения;

- предел прочности «Пеноплэкса — 45» составляет 0,4—0,7 МПа;

В остальном же технические характеристики одинаковы с теми, что указаны выше.

Есть и иная градация типов утеплителя пеноплекс — по области применения. Такая маркировка обычно указывается на упаковке:

| Размеры в мм | Тип (плотность) | |||

|---|---|---|---|---|

| «ПЕНОПЛЕКС» 45(35-47 кг/м³) | «ПЕНОПЛЕКС» Ф (29-33 кг/м³) | «ПЕНОПЛЕКС» С (25-32 кг/м³) | ||

| Ширина | 600 | 600 | 600 | 600 |

| Длина | 2400 | 1200 | 1200 | 1200 |

| Толщина | 40; 50; 60; 80; 100 | 20; 30; 40; 50; 60; 80; 100 | 20; 30; 40; 5; 60; 80; 100 | 20; 30; 40; 50; 60; 80; 100 |

Из этой линии для утепления полов подойдет три типа теплоизолятора:

- «Пеноплэкс Фундамент», который имеет плотность 29 ÷ 33 кг/м³ и отлично подходит не только для утепления фундаментов, но и для полов жилых и подвальных помещений.

Теплоизолятор имеет высокую влагостойкость, обладает хорошими тепло— и звукоизоляционными качествами, поэтому подойдет для монтажа на бетонную и грунтовую подготовленную поверхность. Вполне доступно утепление фундамента пеноплексом своими руками.

Теплоизолятор имеет высокую влагостойкость, обладает хорошими тепло— и звукоизоляционными качествами, поэтому подойдет для монтажа на бетонную и грунтовую подготовленную поверхность. Вполне доступно утепление фундамента пеноплексом своими руками. - «Пеноплэкс 45» о котором уже упоминалось в статье, позволяет утеплять полы в жилых помещениях, гаражах, а также поверхности плоских крыш.

- «Пеноплэкс Комфорт», плотность которого равна 25 ÷ 35 кг/м³, широко используется для утепления любых поверхностей во внутренних помещениях жилых домов и квартир, и даже помещений с повышенной влажностью. Вполне можно утеплить им и полы в частном доме, если под него будет устроена жесткая основа.

Для утепления полов может подойти и обычный пенопласт. Некоторые владельцы домов выбирают именно его, так как цена – существенно ниже «Пеноплэкса». Однако, не нужно забывать о серьезной разнице в технических характеристиках этих материалов. Чтобы наглядно убедиться, что экструдированный пенополистирол гораздо больше подходит для утепления пола, стоит сравнить параметры обоих материалов:

| Параметры материалов | Экструдированный пенополистирол (ЭППС) | Пенопласт |

|---|---|---|

| Теплопроводность (Вт/м оС) | 0,028 ÷ 0,034 | 0,036 ÷ 0,050 |

| Паропроницаемость (мг/м×ч×Па) | 0. 018 018 | — |

| Водопоглощение за 24 часа в % от объема | 0.2 | 0.4 |

| Предел прочности при статистическом изгибе МПа (кг/см²) | 0,4 ÷ 1 | 0,07 ÷ 0,20 |

| Прочность на сжатие 10% линейной деформации, не менее МПа (кгс/см²) | 0,25 ÷ 0,5 | 0,05 ÷ 0,2 |

| Плотность (кг/м³) | 28 ÷ 45 | 15 ÷ 35 |

| Рабочие температуры | От -50 до +75 | |

Нужно отметить — несмотря на то, что характеристики этих материалов разнятся между собой, процесс утепления ими проходит абсолютно одинаково.

Возможно, вас заинтересует информация о том, что представляет собой утепление пола по грунту

Технология утепления пола «пеноплэксом» под стяжку

Как уже говорилось выше, технология утепления будет напрямую зависеть от базовой поверхности, на которую будет укладываться вся конструкция пола со стяжкой. Поэтому стоит рассмотреть различные варианты.

Поэтому стоит рассмотреть различные варианты.

Утепленный пол по бетонному основанию

Если говорить об утеплении бетонного пола в квартирах, то есть разница в технологиях теплоизоляции полов первого этажа и всех последующих.

В квартирах, расположенных над подвалом, полы всегда более холодные. Кроме того, есть риск появления сырости и плесени, поэтому проводить работы по теплоизоляции рекомендовано еще перед тем, как въезжать в новое жилье. В таких помещениях используется больше слоев различных материалов, которые предотвратят выхолаживание помещения, а также защитят его от проникновения влаги.

Первое, что необходимо сделать, прежде, чем перейти к основным работам – это провести тщательную подготовку поверхности. Она проводится одинаково для бетонных полов квартир, независимо от этажа.

Возможно, вам будет интересна информация о том, как оборудовать теплый пол на балконе своими руками

Подготовка поверхности

Этот этап работы хотя и не считается основным, но он чрезвычайно важен, и отнестись к процессу необходимо со всей серьезностью.

- Первым этапом идет очистка поверхности от старого напольного покрытия, остатков клея на который оно было уложено, или застывших на отдельных участках пола «клякс» бетонного раствора.

Очистка поверхности пола от крупных неровностей

Очень важно тщательно очистить всю поверхность, иначе бетонные наросты будут мешать укладке утеплительного материала.

- Затем, весь мусор с пола убирается, а пыль с поверхности выметается до чистого бетона.

Очистка поверхности от мусора и пыли

- Далее, заделываются все отверстия и углубления — эту работу можно провести с помощью специальных ремонтных шпатлёвок. Глубокие изъяны выгоднее будет заделать монтажной пеной.

Заделка крупных изъянов монтажной пеной

После застывания пены выступающие излишки срезаются заподлицо с поверхностью пола.

По мере застывания излишки пены срезаются

- Далее, всю поверхность пола нужно тщательно загрунтовать специальным составом глубокого проникновения.

Грунтовку лучше нанести в несколько слоев

Грунтовка на поверхности должна хорошо просохнуть. В случае очевидной быстрой впитываемости грунта, его наносят в несколько слоев, каждый раз – после полного просыхания предыдущего.

Обязательно грунтуется и нижняя часть стен по всему периметру помещения

Загрунтовать нужно и стены на высоту 150 ÷ 200 мм, так как на эту часть их поверхности будет закрепляться демпферная лента для стяжки или гидроизоляционный материал.

- После окончательного просыхания поверхности, ее нужно обязательно выровнять самовыравнивающимся составом. В том случае, если в основном поверхность ровная и только в некоторых местах присутствуют углубления и перепады, то выравнивание проводится именно в этих областях пола.

Обширные неровности целесообразно залить саморазравнивающимся составом

- Если утепление будет проводиться в квартире первого этажа, то рекомендовано пол и нижнюю часть стен гидроизолировать. Для этого лучше всего использовать рубероид, который настилается на мастику горячим способом или на «холодную» битумную мастику (макловицу).

Гидроизоляционный материал должен заходить на стены на 120 ÷ 150 мм.

Гидроизоляционный материал должен заходить на стены на 120 ÷ 150 мм.

Поверхность пола после качественной гидроизоляции

На первом этаже этот процесс обязателен, но и на верхних этажах гидроизоляцию тоже можно провести — она снизит вероятность возможного затопления нижерасположенной квартиры при аварии на водопроводе.

По периметру на стыке пола и стен необходимо приклеить демпферную ленту

- Далее, по всему периметру комнаты, на стыке пола и стены приклеивается демпферная лента. Ее можно купить в готовом виде или нарезать самостоятельно из вспененного полиэтилена толщиной в 7 ÷ 80 мм. Наклеенная лента должна быть выше будущей стяжки на 50 ÷ 70 мм. Демпферная лента необходима для компенсации расширений стяжки при перепадах температур и предотвращения деформации покрытия.

Процесс утепления пола

Так как укладка утеплителя на гидроизоляционный материал отличается от монтажа на открытый подготовленный бетонный пол, некоторые этапы работы будут разниться.

Схема утепленного пола по бетонной плите перекрытия

Данная схема наглядно показывает, какую последовательность должны иметь слои утепленного «Пеноплэксом» бетонного пола.

1 – напольное покрытие — это может быть линолеум, паркетная доска, ламинат или керамическая плитка.

2 – слой бетонной стяжки.

3 – арматурная сетка.

4 – гидроизоляционный слой.

5 – утеплительный слой «Пеноплэкса»

6 – бетонная плита перекрытия.

На утепленное «пеноплэксом» основание может укладываться полусухая или заливаться обычная, «мокрая» стяжка, поэтому последовательность слоев может быть несколько изменена.

Если на поверхность нанесен или настелен гидроизолирующий материал, то «пеноплэкс» укладывается сверху него. В том случае, когда монтаж будет осуществляться на выровненную бетонную поверхность, теплоизоляционный материал укладывается на подсыпку из очищенного песка.

Для примера, рассмотрим процесс создания утепленного пола с пенополистиролом по технологии полусухой стяжки:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

В данном случае утеплитель будет укладываться на бетонный пол. Если по его поверхности проходит какая-либо труба или изоляционный короб с проводами, то вначале сверху укладывается утеплитель, и в месте прохождения коммуникации делается отметка по ширине и глубине. Затем, расчерчивается и вырезается паз, в котором при укладке окажется труба. | |

| Но прежде, чем окончательно укладывать утеплитель на место, бетонная поверхность выравнивается чистым песком или песчано-цементной смесью, толщина которой должна быть 1,5 ÷ 2 мм. Она необходима затем, чтобы заполнить собой мелкие неровности пола. | |

| Сверху цементно-песчаной смеси укладываются листы утеплителя. Их слегка с прижимом двигают по насыпанному слою вперед и назад, тем самым выравнивая под ними насыпку и создавая между поверхностями сцепление по всей площади панели. | |

Такая подсыпка делается последовательно, на участки пола для двух-трех плит. Далее, укладывают теплоизоляционные плиты, а затем производят такую же подсыпку на следующий участок. Работа продолжается в том же порядке, пока вся поверхность пола не будет покрыта плитами пенополистирола. | |

| Закончив установку плит утеплителя, сверху них внахлест укладываются карты армирующей сетки с ячейками в 80 ÷ 100 мм. | |

| Арматурные карты связываются между собой проволокой, концы которой убирают под металлические прутья сетки. | |

| Далее, необходимо изготовить полусухую смесь для стяжки. Смешивать раствор удобно прямо на утепляемом полу, предварительно настелив на него листы фанеры или толстого картона. Из мешков на импровизированный настил высыпается определенное количество сухого состава, а затем в центре горки лопатой делается углубление. | |

| В углубление заливается вода, согласно указанных на упаковке пропорций | |

| После этого с помощью лопат замешивается раствор, который не должен быть слишком сухим, но и не растекаться по поверхности. Проводя замешивание, сухую смесь вокруг постоянно сбрызгивают водой, чтобы уменьшить количество поднимающейся пыли.  | |

| Замешанная масса, при сжатии ее в кулаке, не должна рассыпаться, однако, и не быть настолько влажной, чтобы из нее сочилась вода. | |

| Следующим этапом готовый раствор с помощью лопаты распределяется по армированной поверхности. Этот слой должен иметь толщину 10-15 мм. После заполнения им всей площади пола, смесь утаптывают или прикатывают металлическим катком. | |

| Далее, армирующую сетку необходимо поднять наверх насыпанной смеси. Для этого сетку подцепляют пальцами, чуть-чуть приподнимают и отпускают. Таким образом, армирующие карты на всей поверхности пола оказываются сверху цементной полусухой смеси. | |

| После этого вся поверхность снова утаптывается или прикатывается катком. | |

| Если планировалось под основной слой стяжки уложить кабель теплого пола, то пришло время его монтажа. Кабель должен обязательно быть цельным. Его аккуратно разматывают и укладывают по заранее спланированной схеме с рассчитанным шагом между петлями.  | |

| Кабель аккуратно закрепляется к арматурной сетке с помощью проволоки или пластиковых хомутов. Концы этих подвязок также прячутся в раствор. При монтаже и закреплении электрического кабеля, на него нежелательно наступать, нельзя перегибать, повороты провода должны быть плавными. Очень важно помнить, что «теплый пол» не укладывается в тех местах, где стационарно будет установлена тяжелая мебель. | |

| В выбранном месте установки терморегулятора, строго по центру петли кабеля, укладывается гофротрубка с термодатчиком. Второй ее конец должен расположиться в штробе на стене, идущей к гнезду установки терморегулятора | |

| После завершения монтажа кабеля, вся поверхность пола засыпается полусухой смесью на предусмотренную толщину стяжки. | |

| После засыпки, поверхность нужно притоптать или прикатать с помощью катка. | |

С помощью лазерного или обычного уровня на стенах делается разметка высоты будущей стяжки. По этим отметкам на засыпке с помощью терки набиваются ровные площадки, а затем — полосы, которые будут служить маячками для выравнивания по ним всей остальной стяжки. | |

| Полосы выравниваются и уплотняются с использованием правила. Вместо этой процедуры, можно установить металлические маячки, но таким образом, чтобы не повредить кабель «теплого пола», то есть до последней засыпки смеси. Закрепить направляющие можно с помощью проволоки на армирующей сетке. | |

| В данном случае мастер выравнивает основную стяжку по набитым маякам. Процесс разравнивания проводится с помощью правила, которым с небольшим нажимом ведут по маякам, собирая излишки смеси. Если на поверхности образуются дефекты, то на них подсыпают требуемое количество смеси, и они затираются. | |

После выравнивания правилом, мастер проходится по всей поверхности строительной теркой, проводя по мере необходимости легкое увлажнение поверхности. А чтобы не повредить стяжку, на ноги необходимо надеть специальные подкладки под рабочую обувь, напоминающие снегоступы. | |

| Далее, в ход идет затирочная машинка, которая доводит поверхность до идеальной гладкости. | |

| Строительным уровнем проверяется ровность стяжки. Идеалом считается, если между поверхностью пола и уровнем не будет даже небольшой щели. | |

| После затирки стяжку оставляют сохнуть на сутки. Затем срезается излишек демпферной ленты. | |

| Удалив выступающую часть демпферной ленты, рекомендовано хорошо пробрызгать всю поверхность пола водой. Эта процедура проводится для упрочнения стяжки. |

После этого, стяжку нужно оставить сохнуть и набираться прочности на две недели. Если сверху нее планировалось уложить керамическую плитку, то до укладки необходимо выждать не менее 20-ти дней. Такие покрытия, как ламинат, линолеум или паркетная доска монтируются только после настила дополнительной пленочной гидроизоляции и обязательно – после полной просушки не только стяжки, но и всего помещения.

Возможно, вас заинтересует информация о том, как выполнить утепление деревянного перекрытия своими руками

Утепленная «пеноплэксом» стяжка по грунту

Утепляют «Пеноплэксом» полы и в частном доме, построенном на ленточном фундаменте — этот способ называют утепление по грунту.

Такое утепление возможно при следующих условиях:

— если на полы помещения не будут выпадать серьезные нагрузки;

— отсутствие под домом цокольного этажа или подвала;

— если грунтовые воды залегают на глубине не менее чем 4000 ÷ 5000 мм;

— наличие в доме отопления, иначе промерзание грунта может привести к деформации стяжки.

Плиты «Пеноплэкса» для этого способа теплоизоляции лучше выбирать со стыковыми пазами, так как под ними не будет жесткой и плотной поверхности. А замковые соединения (ламели) не дадут возникнуть мостикам холода и надежно удержат плиты между собой в единой плоскости.

Для этих работ, кроме утеплителя, необходимо подготовить дополнительные стройматериалы, количество которых будет зависеть от объема заполняемого пространства. Это — чистый песок, гравийно-песчаная смесь, щебень, гидроизоляционный материал (рубероид и мастика), цемент, самовыравнивающиеся смеси, демпферная лента и арматурная сетка в картах или рулонах.

Это — чистый песок, гравийно-песчаная смесь, щебень, гидроизоляционный материал (рубероид и мастика), цемент, самовыравнивающиеся смеси, демпферная лента и арматурная сетка в картах или рулонах.

Схемы утепления

Существует несколько схем, по которым может быть проведен процесс возведения утепленного пенополистиролом пола по грунту. Для начала стоит разобраться в них:

Схема 1

- В этом варианте утеплитель укладывается на слой утрамбованного песка, под который сделана надежная гравийно- щебневая подушка.

Схема 2

- Второй вариант утепления состоит из двух стяжек, одну из которых укладывают внутри «пирога», между песком и утеплителем, а вторая накрывает теплоизоляционный материал. В верхнем бетонном слое может быть уложена система «теплый пол».

Схема 3

- В третьем варианте для засыпки непосредственно на грунт используется среднефракционный щебень, который сверху покрывается «подушкой» из песка, на которую затем укладывается «Пеноплэкс».

Затем утеплитель закрывается гидроизоляцией и армированной стяжкой.

Затем утеплитель закрывается гидроизоляцией и армированной стяжкой.

Возможно, вас заинтересует информация о том, как утеплить пол в частном доме

Укладка утепленного пола по грунту

Устройство утепленной стяжки по грунту

Самая используемая схема укладки утепленного пола по грунту осуществляется следующим образом:

- Грунт выбирается из пространства, где будет устраиваться засыпка, на 550 ÷ 600 мм в глубину.

- Далее, грунтовая поверхность хорошо утрамбовывается, для того чтобы она впоследствии не дала усадки, что может привести к деформации и растрескиванию стяжки.

- Затем, засыпается слой щебня или гравия. Иногда используется смесь этих материалов, которая также максимально уплотняется. Высота этого слоя должна составлять не менее 250 ÷ 300 мм в утрамбованном виде.

- Для повышения суммарной эффективности теплоизоляции, на щебень иногда делается засыпка из керамзита средней фракции.

Чтобы прослойка была действенной, ее толщина должна быть не менее 100 мм, а если позволяет высота пространства — то и все 150 мм.

Чтобы прослойка была действенной, ее толщина должна быть не менее 100 мм, а если позволяет высота пространства — то и все 150 мм.

Керамзитовая засыпка резко поднимет степень утепленности помещения

- Сверху щебня или керамзита устраивается подушка из среднезернистого песка или гранитного отсева. Слой хорошо промачивается водой и укатывается катком или утрамбовывается ручной трамбовкой. В уплотненном виде толщина песчаного слоя должна составлять не менее 100 ÷ 120 мм. Поверхность его нужно очень хорошо выровнять и вымерить по строительному уровню.

- Следующим этапом на стены фундаментной ленты по всему периметру закрепляется вспененный полиэтилен, который будет исполнять роль демпферной ленты. Материал должен иметь ширину, которая будет выше предполагаемой стяжки на 120 ÷ 150 мм. Нужно отметить, что вместо вспененного полиэтилена может быть использован тонкий, порядка 15 мм толщиной, пенопласт.

- Далее, сверху подушки из песка укладывается «Пеноплэкс», который плотно должен прилегать к выровненной поверхности.

Для этого каждую из плит двигают по песку вперед и назад, пока она не примет нужное положение. Соединяют утеплительные маты с помощью имеющихся на них шипов-пазов или ламелей. Толщина утеплителя должна составлять 100 мм — это делает покрытие более плотным и устойчивым.

Для этого каждую из плит двигают по песку вперед и назад, пока она не примет нужное положение. Соединяют утеплительные маты с помощью имеющихся на них шипов-пазов или ламелей. Толщина утеплителя должна составлять 100 мм — это делает покрытие более плотным и устойчивым.

Укладка утеплительных плит на песчаную подушку

- Стыки плит иногда проклеивают водостойким фольгированным скотчем – он полностью исключит появление мостиков холода.

- Некоторые мастера предпочитают настилать сверху утеплителя плотный полиэтилен, который служит гидроизоляцией для стяжки. В любом случае, этот слой никогда не будет лишним.

- Далее, поверх «Пеноплэкса» или полиэтилена укладывается арматурная металлическая сетка. Если укладываются несколько карт, то их между собой связывают проволокой.

Армирование поверхности перед заливкой стяжки

- На сетку выставляются по уровню металлические направляющие — маячки, которые выравниваются и фиксируются горками строительного раствора.

В это же время можно произвести монтаж кабеля теплого пола, если его планируется укладывать. После застывания системы маячков, можно переходить к заливке самой стяжки.

В это же время можно произвести монтаж кабеля теплого пола, если его планируется укладывать. После застывания системы маячков, можно переходить к заливке самой стяжки.

Установлены направляющие-маячки, уложен обогревательный кабель

- Сверху устраивается стяжка — для этого на поверхность выкладывается замешанный раствор. Он выравнивается правилом по установленным маячкам.

Разравнивание стяжки по маячкам

Как и в предыдущем случае, может применяться полусухая или «классическая» бетонная смесь.

Стяжке дается установленное технологией время для полного созревания. Целесообразно регулярно, начиная со второго дня, проводить увлажнение набирающей прочность поверхности.

- После застывания стяжки и набора ею марочной прочности, при необходимости, пол заливается самовыравнивающейся смесью. Этот процесс желательно провести в том случае, если сверху будет настилаться линолеум или ламинат.

Довести поверхность до «идеала» можно самовыравнивающимся составом

- Когда выравнивающий слой также застынет, срезается излишек демпферной ленты.

Верхний ее край должен находиться на одном уровне с поверхностью стяжки.

Верхний ее край должен находиться на одном уровне с поверхностью стяжки.

Вот теперь на поверхность утепленного пенополистиролом пола можно монтировать выбранное декоративное покрытие.

В ходе изложения не зря несколько раз акцентировалось внимание на демпферной ленте. Конструкция пола, утепленного «Пеноплэксом» или другими плитными теплоизоляторами, с применением такой ленты является «плавающей» не связанной со стенами, поэтому она никак не зависит от их усадки. Главное – чтобы было надежное и стабильное основание, и особенно это важно при устройстве утепленного пола по грунту.

И в заключение – видеоурок специалиста по правильному устройству утепленных полов по грунту. Двухконтурный твердотопливный котел длительного горения вы можете узнать по ссылке.

Видео: что важно знать об утепленных полах на грунтовом основании

Утепление пола пенополистиролом под стяжку — Статьи — Стройка. ру

ру

СОДЕРЖАНИЕ:

1. Почему пенополистерол, и почему под стяжку?

2. Какой толщины потребуется утепление?

3. Пример утепления пола по грунту пенополистиролом – пошагово.

4. Видео.

Холодные полы в жилом доме совершенно недопустимы.

Во-первых, это крайне некомфортно.

Во-вторых, можно нанести непоправимый вред здоровью проживающих в доме людей.

Ну и, в-третьих – обеспечить в помещениях требуемую температуру воздуха зимой будет или вовсе невозможно, или же создание хоть отчасти приемлемого микроклимата будет сопряжено с громадными расходами на отопление. Все объясняется просто — неутепленные полы, как известно, являются одной из «магистралей» тепловых потерь, и их компенсация потребует огромных энергозатрат. С проблемой утепления пола чаще приходится сталкиваться хозяевам собственных домов. У жильцов многоэтажек она особо остро не стоит, разве что для квартир, расположенных над холодным подвалом или иным неотапливаемым помещением. Но вот если владельцы квартиры задумываются о создании системы тёплого пола, то опять же без утепления основания никак не обойтись. Грамотнее будет сказать, наверное, без термоизоляции – чтобы выработанное системой тепло не рассеивалось на ненужный прогрев массивного перекрытия. Способов выполнения такой термоизоляции – немало. И одним из наиболее распространенных и довольно простых для самостоятельного выполнения – это утепление пола пенополистиролом под стяжку. Именно его и рассмотрим в настоящей публикации.

У жильцов многоэтажек она особо остро не стоит, разве что для квартир, расположенных над холодным подвалом или иным неотапливаемым помещением. Но вот если владельцы квартиры задумываются о создании системы тёплого пола, то опять же без утепления основания никак не обойтись. Грамотнее будет сказать, наверное, без термоизоляции – чтобы выработанное системой тепло не рассеивалось на ненужный прогрев массивного перекрытия. Способов выполнения такой термоизоляции – немало. И одним из наиболее распространенных и довольно простых для самостоятельного выполнения – это утепление пола пенополистиролом под стяжку. Именно его и рассмотрим в настоящей публикации.

1. Почему пенополистирол, и почему под стяжку?

В наше время в строительных магазинах можно встретить очень широкий выбор термоизоляционных материалов. Но одним из наиболее востребованным был и остается именно пенополистирол. В продаже встречаются различные его типы и разные формы выпуска. Чаще всего это прямоугольные плиты определённых размеров по длине, ширине, толщине. Но есть и «сыпучая» разновидность – мешки со вспененными гранулами полистирола. Оба варианта могут использоваться для утепления пола под стяжку. Это будет рассмотрено ниже в статье.

Но есть и «сыпучая» разновидность – мешки со вспененными гранулами полистирола. Оба варианта могут использоваться для утепления пола под стяжку. Это будет рассмотрено ниже в статье.

Пенополистирол, выпускаемый форме плит, также неодинаков. Его можно подразделить на привычный всем белый пенопласт типа ПСБ-С и более совершенный экструдированный. Сырье для производства используется, в принципе, аналогичное, но на выходе материалы довольно серьезно отличаются один от другого.

- ПСБ (пенополистирол суспензионный беспрессовый) – это совокупность огромного количества воздухонаполненных шарообразных гранул, склеенных (спечённых) между собой. Надо сказать, структура хоть и довольно прочная, но все же не до конца устойчивая. Между гранулами возможны воздушные полости, куда способна капиллярно проникать вода. Ну а это – первый шаг к эрозии материала, его распадению на отдельные гранулы.

Все зависит от качества материала – и такой утеплитель может служить очень долго и беспроблемно. Но, к сожалению, приходится констатировать, что в сфере производства такого пенопласта, не требующего слишком сложного и дорогого оборудования, подвизается очень много мелких фирм и даже индивидуальных предпринимателей. То есть подтвердить качество и соответствие материала техническим условиям бывает затруднительно.

Но, к сожалению, приходится констатировать, что в сфере производства такого пенопласта, не требующего слишком сложного и дорогого оборудования, подвизается очень много мелких фирм и даже индивидуальных предпринимателей. То есть подтвердить качество и соответствие материала техническим условиям бывает затруднительно.

- Для изготовления экструдированного пенополистирола (ЭППС) требуются более сложные производственные линии. Поэтому чаще всего в магазинах представлена «брендовая» продукция, от которой можно ожидать соответствия заявленным характеристикам. Впрочем, полностью исключать «самодеятельность» тоже нельзя, и никогда не лишним будет ознакомиться с прилагаемым к партии товара сертификатом соответствия.

Материал получается из расплава сырья, который вспенивают, а затем пропускают через экструдеры, получая на выходе полосы заданной геометрии. Полосы затеем нарезаются на плиты стандартизированных размеров.

Структура материала совершенно иная. Это совокупность мельчайших газонаполненных пузырьков с закрытой ячейкой, то есть не сообщающихся друг с другом. Распасться они никак не могут, так как, по сути, материал представляет собой однородную застывшую массу. Это предопределяет куда более высокие прочностные качества, долговечность. Да и утеплительные характеристики у такого материала повыше.

Распасться они никак не могут, так как, по сути, материал представляет собой однородную застывшую массу. Это предопределяет куда более высокие прочностные качества, долговечность. Да и утеплительные характеристики у такого материала повыше.

Так что, при достаточности финансовых средств, выбор при покупке пенополистирольного плитного утеплителя разумнее делать все же в пользу экструдированного варианта.

Почему пенополистирол столь популярен? Объяснений тому немало:

- Высокие термоизоляционные качества. Пенополистирол на полном основании можно отнести к разряду высокоэффективных утеплителей. Коэффициент теплопроводности у пенопласта обычно не более 0,040 Вт/м×К, а у ЭППС – даже и пониже, порядка 0,032÷0,035 Вт/м×К. Для сравнения – термоизоляционные качества, например, всем известного утеплителя – керамзита практически более, чем в три раза хуже. Несколько превосходит пенополистирол по этим показателям и весьма эффективную минеральную вату. Безусловно, превосходя при этом ее в прочностных качествах и устойчивости к воздействию влаги.

- Доступная стоимость. И это прежде всего касается ПСБ – его можно назвать вообще одним из самых дешёвых утеплителей. ЭППС, безусловно, дороже, но тоже не до «запредельных цен».

- Работа с материалом проста и понятна. Четкая геометрия плит облегчает их укладку. А еще лучше, если плиты имеются стыковочные замки-ламели – после укладки получается практически бесшовное покрытие.

-

Даже солидные по размерам плиты – легкие на вес, и работать с ними несложно даже без помощников. При необходимости, плиты пенополистирола легко раскраиваются в нужный размер острым ножом или ножовкой.

Но следует знать и о некоторых весьма значимых «минусах» этого материала:

Пенополистирол нельзя назвать безупречным с точки зрения экологической безопасности. Он относится к нестабильным полимерам, то есть его состояние неустойчиво, и может пойти по пути, сходным с деполимеризацией. Это сопровождается выделением в атмосферу небезопасных для здоровья человека испарений.

Главный же недостаток пенополистирола – его крайне низкая термостойкость и те последствия, которые могут произойти от контакта с огнем. Не следует обольщаться, например, литеру «С» — «самозатухающий» в полном названии пенопласта ПСБ-С. Практика показывает, что он очень даже здорово может гореть, тем более что, повторимся, условия его производства часто просто неизвестны. При горении он начинает плавиться, течь, то есть способен превратиться буквально в поток жидкого огня, способствовать распространению очага возгорания. В интернете при желании можно найти десятки фотографий горящих зданий, имеющий термоизоляционную облицовку из пенопласта. Технологи борются с этим явлением, и небезуспешно, но, как мы уже говорили, далеко не все утеплители подобного типа производятся с соблюдением всех требований. Поэтому использование пенополистирола в жилых помещениях – это определенный риск. У пенопласта этот «минус» выражен в куда большей степени, нежели у экструдированного материала.

Технологи борются с этим явлением, и небезуспешно, но, как мы уже говорили, далеко не все утеплители подобного типа производятся с соблюдением всех требований. Поэтому использование пенополистирола в жилых помещениях – это определенный риск. У пенопласта этот «минус» выражен в куда большей степени, нежели у экструдированного материала. -

Да, многие качественные типы ПСБ-С, и тем более – ЭППС проходят специальную обработку, делающих их действительно самозатухающими.

Но они тухнут, если вдруг прекращается контакт с открытым пламенем. В условиях пожара же они будут очень здорово гореть, вместе с другими горючими материалами.

Но они тухнут, если вдруг прекращается контакт с открытым пламенем. В условиях пожара же они будут очень здорово гореть, вместе с другими горючими материалами.- А самое страшное – при термическом разложении пенополистирола образуются чрезвычайно токсичные газы. Именно эти продукты сгорания, а не сам огонь, становятся основной причиной трагедий при пожарах. Буквально несколько вдохов – и наступает сильнейшее поражение органов дыхания и центрально нервной системы. Именно по этой причине пенополистирол давно запрещен к использованию для утепления транспортных средств. А во многих странах мира – и вовсе к применению в жилом строительстве.

Так что, принимая решение об использовании полистирола для утепления своего дома, следует представлять все возможные риски.

-

Применение ПСБ-С или ЭППС для утепления полов с последующей заливкой стяжки, безусловно, несколько снижает негативные качества материала.

Все же открытому пламени до него не добраться, и под слоем бетона вряд ли создадутся условия для химического распада с явлениями эмиссии токсичных испарений. Но помнить о «слабых местах» такой термоизоляции все же не помешает.

Все же открытому пламени до него не добраться, и под слоем бетона вряд ли создадутся условия для химического распада с явлениями эмиссии токсичных испарений. Но помнить о «слабых местах» такой термоизоляции все же не помешает.2. Какой толщины потребуется утепление?

Плиты пенополистирола выпускаются различной толщины. В любом случае, если они используются для утепления пола, это приводит к повышению его уровня. Тем более что приходится принимать в расчет еще и стяжку, обычного не менее 50 мм толщиной. Значит, необходимо заранее просчитывать всю конструкцию утеплительного «пирога», которая сложится в итоге.