Мультиплаз. Новый инструмент для вас.

Этот многофункциональный плазменный аппарат

награжден Гран-При

всемирного салона изобретений в Женеве

Внимание! Акция!

Бесплатная доставка до 31 октября 2022 г!

До 31 октября 2022 г. для тех регионов России, в которых нет дилера или у дилера нет в наличии необходимого Вам аппарата, Вы можете оформить покупку в центральном офисе по телефону 8 (800) 200-20-59 (звонок бесплатный из любого региона России) и мы доставим Вам аппарат бесплатно!

Это единственный инструмент в мире, который имеет такой широкий диапазон применения.

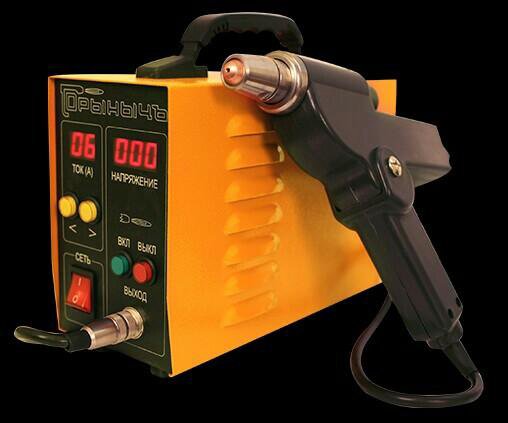

Мультиплаз 3500 осуществляет сварку, пайкосварку, пайку, закалку, очистку разных металлов: стали, алюминия, меди, чугуна, бронзы и других сплавов.

Мультиплаз 3500 режет все металлы, в том числе нержавейку, которую нельзя разрезать кислородной резкой. Резка керамической плитки, кварцевого стекла, кирпича, бетона и прочих негорючих материалов – еще одна уникальная особенность этого аппарата.

Мультиплаз 3500 заменяет множество других самых разнообразных инструментов: сварочный аппарат, газовую горелку, плазменный резак, листовые и вырубные ножницы, термофен, электролобзик, паяльную лампу, и многие другие.

Конструкция Мультиплаз 3500 позволяет непрерывно работать этим инструментом 24 часа в сутки круглый год (коэффициент рабочего цикла 100 %).

Операционная эффективность — еще одно преимущество этого инструмента. При небольшой потребляемой мощности Мультиплаз 3500 может концентрировать плазменный поток в струю небольшого диаметра, подобно лучу лазера. Это позволяет расплавлять металл больших толщин на глубину до 10 мм, приваривать к нему тонкие пластины от 0.5 мм, осуществлять наплавку металла на крупногабаритные детали и производить высокотемпературную пайку инструментальных сталей.

Отсутствие потребности в дорогом дополнительном громоздком оборудовании — компрессорах, трансформаторах и редукторах — значительно удешевляет рабочий процесс.

Конструкцию Мультиплаз 3500 отличают особая простота и большая надежность. При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

При этом его многочисленные функции быстро осваивают даже начинающие пользователи.

Мультиплаз 3500 — компактный комплекс, который помещается в небольшую сумку. С таким инструментом удобно перемещаться на личном автомобиле или в общественном транспорте.

Благодаря уникальным свойствам факела Мультиплаз 3500 может очищать металл от коррозии или нагревать только ту деталь, которую необходимо, например, гайку на болте.

Это инструмент, который без пыли вырезает в керамической плитке отверстия любой формы.

Благодаря световому лучу, идущему от сопла, с этим инструментом можно работать в полной темноте.

В своем классе мощности он один из лучших в мире по весовым и габаритным характеристикам. См. раздел характеристики

Гордостью компании является особая, прежде недостижимая в сфере термообработки чистота рабочего процесса. Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

Стали значительно безопаснее для здоровья процессы, протекающие при термообработке, так как исчезли и процесс горения и продукты сгорания.

За счет паровой рубашки, которая окружает плазменный поток, место разреза или сварочная ванночка защищены от попадания воздуха, что не дает образоваться различным вредным выбросам, например, окислам азота. Эта паровая рубашка, покрывая место термообработки, препятствует поднятию опасной пыли с поверхности обрабатываемого материала.

Мультиплаз 3500 — использует метод термической обработки, который запатентован, как революционный способ резки, сварки и пайки. В 1998 году на всемирном салоне изобретений в Женеве этот необычный инструмент получил Гран-При. См. раздел патенты

Мультиплаз единственная компания в мире, владеющая патентом на технологию сварки металлов водно-спиртовой смесью и первая, кто столь широко применяет в термообработке обыкновенную воду, превращая ее в низкотемпературную плазму (8000 °С).

Для удобства работы Мультиплаз 3500 комплектуется двумя горелками.

Гарантийный срок — 24 месяца.

| Рабочая жидкость для резки и сварки * | Вода | |

| Рабочая жидкость для сварки и пайки | Вода со спиртом | |

| Напряжение питающей сети (однофазное) | В | 100 — 253 |

| Частота питающей сети | Гц | 50 — 60 |

| Потребляемая мощность, макс, для сети 220В | кВт | 3.5 |

| для сети 100В | кВт | 2.0 | Масса блока питания | кг | 8 |

| Масса горелки (без жидкости) | кг | 0.9 |

| Расход рабочей жидкости, макс | л/час | 0.25 |

| Напряжение холостого хода, не более | В | 68 |

| Давление пара в горелке | атм | 0. 4 — 1.2 4 — 1.2 |

| Коэффициент рабочего цикла (ПВ) | % | 100 |

| Габариты блока питания, Дл. х Выс. х Шир | мм | 380 х 190 х 140 |

| Габариты горелки, Дл. х Выс. х Шир. | мм | 205 х 194 х 60 |

| Длина сетевого кабеля | м | 2 |

| Длина кабеля горелки | м | 2 |

Способы плазменной резки. Горение плазмы.

Способы плазменной резки постоянно улучшаются. Основная цель, которая ставится при проработке усовершенствований, состоит в уменьшении загрязнения окружающей среды, повышении производительности резки и в улучшении качества кромки реза. Конечной целью является создание двух плоскопараллельных ровно обрезанных поверхностей, которые перед передачей их на следующий этап технологической цепочки требуют минимальной окончательной обработки, либо вовсе в ней не нуждаются.

В зависимости от того, какой материал требуется разрезать, какова толщина этого материала, а также исходя из характеристик, обеспечиваемых источником питания, делается выбор из многочисленных вариантов выполнения плазменной резки.

Эти варианты, главным образом, различаются по конструкции применяемого плазменного резака, по системе подачи материала и по материалу, из которого выполнен электрод. На рис. 8 даётся общее представление различных опций, которые могут быть предусмотрены в конструкции плазменного резака.

| Рисунок 8: Исполнения плазменных резаков |

DIN 2310-6 устанавливает различия между следующими типами плазменных резаков, исходя из типа конструкции.

• Традиционная плазменная резка/ стандартная плазменная резка

• Плазменная резка с вторичной средой

• Плазменная резка с вторичным газом

• Плазменная резка с вторичной водой

• Плазменная резка с впрыскиванием воды

• Плазменная резка с повышенным обжатием

3.1 Традиционная резка

В стандартных машинах плазменной резки резак относительно прост, его конструкцией предусматривается использование только одного вида газа – режущего газа.

Плазменная дуга обжимается только по внутреннему диаметру сопла, поверхности реза, характерные для этого метода имеют скос. Обычно плазменный газ проходит вокруг электрода, касаясь его. В зависимости от скорости резки охлаждение резака производится либо воздухом, либо водой. Поставляемые системы традиционной плазменной резки способны резать металл толщиной до 160 мм.

| Рисунок 9: Традиционная (сухая) резка |

3.2 С вторичной средой

Вторичная среда создаётся вокруг плазменной дуги, для того чтобы вокруг неё была особая атмосфера. В качестве вторичной среды может использоваться либо вода, либо определённый вид газа (рис. 10).

Плазменная резка с водяным экраном

Плазменная резка с использованием воды в качестве вторичного экрана – это ещё один вариант плазменной резки с вторичной средой. Водяной экран выпускается струёй, разрываемой плазменной дугой. Благодаря восстановительному действию водорода, выделяющегося в ходе данного процесса, получаемая поверхность приобретает металлический блеск. Таким образом, плазменная резка с использованием водяного экрана является предпочтительным методом при работе с алюминием и высоколегированными сталями толщиной до 50 мм (рис. 10).

Водяной экран выпускается струёй, разрываемой плазменной дугой. Благодаря восстановительному действию водорода, выделяющегося в ходе данного процесса, получаемая поверхность приобретает металлический блеск. Таким образом, плазменная резка с использованием водяного экрана является предпочтительным методом при работе с алюминием и высоколегированными сталями толщиной до 50 мм (рис. 10).

| Рисунок 10: Резка со вторичной струей |

Резка с вторичным газом

Подача вторичного газа вокруг плазменной дуги позволяет добиться ещё большего её обжатия и создания вокруг неё особой атмосферы. Благодаря этому повышается плотность энергии, качество реза и скорость резки. Если установить экранирующий колпачок определённым образом, то можно исключить возможность повреждения системы коротким замыканием и двойной дугой и, тем самым продлить срок службы расходных деталей. Обычно такую защитную среду называют также «вторичный газ», «экранирующий газ», «защитный газ» или «газ, образующий завихрения».

| Рисунок 11: Сухая резка со вторичным газом |

3.3 С впрыскиванием воды

При этом методе плазменная дуга подвергается дальнейшему обжатию за счёт впрыскивания воды, производящегося в радиальном направлении вокруг этой дуги. Испаряется только незначительная часть воды. Остальное количество воды охлаждает сопло и изделие. Охлаждение изделия впрыскивающейся водой, а также высокая скорость резки обеспечивает отсутствие поводок при резке, малое количество грата и, кроме того, продлевает срок службы расходных деталей. Методы резки с впрыскиванием воды подразделяются на два типа, различающихся по способу впрыскивания воды: радиальное впрыскивание и вихревое впрыскивание. При вихревом впрыскивании одна кромка реза получается почти вертикальной, тогда как другая скошена приблизительно на 5 – 8 градусов (рис.

| Рисунок 12: Плазменная резка с впрыскиванием воды |

При использовании резака с впрыскиванием воды важно производить резку изделия таким образом, чтобы сторона со скошенной кромкой находилась там, где материал имеет заострённую форму, для такого метода лучше подходят плоские электроды. Данный метод применим исключительно к машинам подводной резки. Таким способом можно резать листовой металл толщиной от 3 до 75 мм.

3.4 Плазменная резка с повышенным обжатием

В данном варианте применяется повышенная плотность дуги, достигающаяся за счёт использования сопл с большим обжатием. Различные компании используют разные способы (некоторые из которых запатентованы) для обжатия дуги. Движение газа по кругу (рис. 13) и регулируемые сопла (рис. 14) в общем зарекомендовали себя как эффективные. Плазменная дуга, создаваемая с помощью такой системы позволяет выполнять вертикальный рез с большой точностью на листах металла толщиной от 0,5 до 25 мм. Плазменная резка с повышенным обжатием является предпочтительным методом, в случаях, когда используется вторичный газ.

Плазменная резка с повышенным обжатием является предпочтительным методом, в случаях, когда используется вторичный газ.

| Рисунок 13: Резка с повышенным обжатием |

| Рисунок 14: С повышенным (регулируемым) обжатием |

В дополнение к описанным выше основным методам в литературе можно найти описание множества способов, являющихся собственностью компаний, при чём некоторые из них запатентованы.

В табл. 2 представлены обозначения основных вариантов, принятые в компании.

Таблица 2: Классификация обозначений основных вариантов резки, принятых в компании

Основные варианты плазменной резки | |||||

Обозначения | Традиционная | С вторичным газом | С водяным экраном | С впрыскиванием воды | С повышенным обжатием |

Метод Dual flow (двойной поток) | X | ||||

Плазменный метод FineFocus (тонкая фокусировка) | X | ||||

Плазменный метод HiFocus (высокая фокусировка) | X | X | |||

Плазменный метод High (высокий) | Х | Х | |||

High current (большая сила тока) | X | X | |||

Плазменный метод Hy Definition (высокая чоткость) | X | X | |||

Плазменный метод LongLife (длительный срок службы) | X | X | X | ||

Precision (с высокой точностью) | Х | Х | |||

Water vortex (завихрение воды) | Х | ||||

Плазменный метод WIPC | X | ||||

Плазменный метод Swirling-gas (газ завихрения) | Х | ||||

Процесс WMS | X | ||||

Метод XLLife-Time (очень длительный срок службы) | X | X | X | ||

(Источник: информационный листок DVS 2107)

3. 5 Другие варианты резки

5 Другие варианты резки

Подводная резка

Данный вариант обеспечивает значительное повышение безопасности в работе. Резка осуществляется на глубине приблиз. от 60 до 100 мм под поверхностью воды (рис. 15) со значительным уменьшением шума, количества пыли и аэрозольного загрязнения окружающей среды. Уровень шума находится намного ниже величины 85 дБ (А). Вода также снижает величину ультрафиолетового излучения, имеющего место в процессе резки. Разрезанные детали имеют маленькие поводки.

| Рисунок 15: Резка под водой |

Поскольку подводная резка требует больше энергии, чем необходимо для резки в атмосферных условиях, скорости при плазменной резке под водой ниже.

Конструкционные стали толщиной приблизительно 15 мм, а также высоколегированные стали, имеющие толщину около 20 мм обычно экономически выгоднее резать под водой.

Плазменная строжка

Плазменная строжка (рис. 16) – это процесс снятия материала с поверхности изделия с помощью плазменной дуги. Тепло, подводимое плазменной дугой, позволяет удерживать материал в расплавленном состоянии. Давление плазменной дуги помогает вытеснять расплавленный металл из зоны резки.

16) – это процесс снятия материала с поверхности изделия с помощью плазменной дуги. Тепло, подводимое плазменной дугой, позволяет удерживать материал в расплавленном состоянии. Давление плазменной дуги помогает вытеснять расплавленный металл из зоны резки.

Рисунок 16: Плазменная строжка, выполняемая вручную |

Как чистая альтернатива строжке с помощью угольной дуги, плазменная строжка применяется для исключения дефектов сварных швов или поверхностных дефектов конструкционных и высоколегированных сталей. Поскольку поверхность, подготовленная под сварку, получается гладкой, нет необходимости выполнять обработку абразивом. Подводится малое количество теплоты, и поводки практически отсутствуют. Оператор без затруднения может видеть, что он или она делает. Шум и дым, которые сопровождают плазменную строжку, намного меньше, чем в случае строжки с помощью угольной дуги.

Плазменная маркировка

Используется для маркировки вырезаемых деталей

При выполнении маркировки изделий с помощью плазменной струи изделие подвергается нагреву, что может привести к изменению внешнего вида поверхности, так как при тепловом воздействии происходит образование цветов побежалости. (Плазменная машина не производит независимого переключения на более высокую силу тока, запуская тем самым процесс резки.) Сила тока дуги имеет максимальную величину 10 ампер. В качестве плазменных газов обычно применяются аргон, азот или воздух.

(Плазменная машина не производит независимого переключения на более высокую силу тока, запуская тем самым процесс резки.) Сила тока дуги имеет максимальную величину 10 ампер. В качестве плазменных газов обычно применяются аргон, азот или воздух.

Плазменная разметка

Используется для определения положения следующих деталей.

При разметке изделия плазменной струёй это изделие подвергается небольшой механической нагрузке, в результате чего на поверхности создаются выемки.

Плазменная пробивка

Используется для определения положения следующих деталей.

При пробивке изделия плазменной струёй это изделие подвергается небольшой механической нагрузке. Однако плазменный резак не передвигается по изделию, а плазменная струя направляется на его поверхность только на короткий период времени (около 1 сек.). (Плазменная машина не производит независимого переключения на более высокую силу тока, запуская тем самым процесс резки.) Сила тока дуги имеет максимальную величину 25 ампер. В качестве плазменного газа обычно применяют аргон или воздух.

В качестве плазменного газа обычно применяют аргон или воздух.

Зачем выполнять плазменную резку под водой?

Идея плазменной резки под водой может удивить новичков, но они быстро поймут, что в этом нет ничего нового. Фактически, они могут обнаружить, что предпочитают выполнять плазменную резку под водой традиционным методам. Несколько причин говорят о том, что подводная плазменная резка — это правильный путь, когда это возможно.

Зачем выполнять плазменную резку под водой? Вы выполняете плазменную резку под водой по этим и другим причинам:

- Вы должны!

- Менее шумный.

- Уменьшение бликов от дуги.

- Уменьшение дыма и дыма.

- Пониженный нагрев.

Однако существует несколько отрицательных факторов, которые предполагают плазменную резку на открытом воздухе. К ним относятся:

- Более грубые резы.

- Без измерения сопротивления.

- Ограниченная резка алюминия.

- Уровень грунтовых вод трудно транспортировать.

- Создает большой беспорядок.

Проще говоря, подводная плазменная резка состоит из тех же элементов, что и плазменная резка на открытом воздухе, за исключением того, что работа выполняется под водой. Основной металл, дуга и горелка работают в бассейне с водой, обычно на три-четыре дюйма ниже поверхности. Методы различаются, и меры предосторожности должны соблюдаться скрупулезно.

Водяной стол

Сначала вам (или предприятию) необходимо приобрести водяной столб. Водяные столы профессионального уровня различаются по размеру и цене: от 3000 до более 8000 долларов. Думайте о простом уровне грунтовых вод как о неглубоком бассейне с высокими металлическими выступами. Гребни, называемые ожоговыми стержнями, подвешивают рабочий металл в воде, что обеспечивает легкий доступ к нему. Стальной лоток под ним движется вверх или вниз в зависимости от уровня воды.

Автор: OscarKJ – Kjellberg Finsterwalde, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=48400437

Более сложные водяные столы включают компьютеризированную систему управления горелкой, порты USB для подключения для ноутбуков и флэш-накопителей на базе Windows, а также решение для защиты от ржавчины. Эти более дорогие модели также имеют порты для укладки кабелей, направляющие и возможность автоматического выполнения повторяющихся задач. Вообще говоря, вы можете резать металлические пластины толщиной до полдюйма (и, возможно, немного больше) на водяном столе.

Вы регулируете уровень воды, вводя воздух в камеру с отверстиями только на дне. Когда воздух собирается в камере, стальной лоток поднимается, повышая уровень воды. Выпуск воды имеет противоположный эффект.

Домашние любители и нечастые пользователи могут захотеть создать дешевый водоносный горизонт с оцинкованной ванной и сетью стальных стержней в качестве огневых стержней. Разрезанные каркасы кроватей могут служить удобным источником металлического стержня для сжигания, и вы можете приобрести готовые ванны с решетками сверху. Однако, если ваш проект не является чем-то вроде голубого неба, вы быстро устанете от проблем, с которыми вам придется столкнуться, чтобы использовать самодельный или дешевый водяной стол.

Однако, если ваш проект не является чем-то вроде голубого неба, вы быстро устанете от проблем, с которыми вам придется столкнуться, чтобы использовать самодельный или дешевый водяной стол.

Факел

Некоторые причудливые водяные столы имеют встроенный резак, который передвигается по рельсам и может быть съемным или несъемным. По большей части вы можете использовать факел, который у вас уже есть, или купить его. Почти все плазменные резаки могут работать под водой, но те, которые специально изготовлены для использования под водой, имеют наибольшую ценность.

Всегда можно рассчитывать на живую дискуссию о плюсах и минусах продукта или техники с экспертами, и это не исключение. Некоторые советуют никогда не пытаться резать под водой с помощью обычной горелки, в то время как другие советуют продолжать, но с пониманием того, что расходные материалы, в первую очередь электрод, могут сгореть быстрее. Защитные выключатели в головке резака также могут преждевременно выйти из строя.

Первое, на что следует обратить внимание при покупке плазменного резака, — это толщина стали, которую вы собираетесь резать.

Кислородно-топливный резак

Некоторые люди предпочитают кислородно-топливные резаки для использования с грунтовыми водами. Это отличается от плазменной резки несколькими способами, в первую очередь тем, что для резки используется пламя, а не электрическая дуга. Этот процесс требует довольно много оборудования, такого как:

- Воздушный компрессор для создания пузыря вокруг рабочей зоны.

- Бак для топлива (чаще всего – ацетилена).

- Баллон для кислорода.

При газокислородной резке и сварке используется очень горячее пламя, питаемое топливом, для повышения температуры кромки заготовки примерно до 1800 градусов, в результате чего кромка окисляется и крошится. Некоторые эксперты называют это «контролируемой ржавчиной».

Использование газокислородного резака под водой имеет смысл, если у вас уже есть все необходимое для этого процесса. Любые преимущества этого метода по сравнению с плазменной резкой не оправдывают затраты на прямой заказ периферийных устройств.

Любые преимущества этого метода по сравнению с плазменной резкой не оправдывают затраты на прямой заказ периферийных устройств.

ЧПУ

Нет, это не новостная сеть. CNC расшифровывается как Computer Numerical Control, система, которая наносит координаты на шаблоны проектирования в цифровой (числовой) форме. Это обеспечивает автоматизированное управление обрабатывающими инструментами с помощью компьютера. Плазменные резаки с ЧПУ следуют коду, предоставленному портативным компьютером, для резки сложных узоров из стали — обычно из тонкого листового металла.

Высококлассные швейные машины имеют такую технологию, которая позволяет им вышивать декоративные узоры на ткани.

В промышленном применении станки с ЧПУ могут работать как высокотехнологичные Рембрандты, создавая великолепные произведения искусства, или как простые слуги в утомительной рутине стандартизированных производственных циклов. В любом случае хороший станок с ЧПУ на вес золота.

Как насчет беспорядка?

Водяные столы имеют неприятную привычку накапливать шлак. По мере того, как металлическая деталь теряет массу в процессе резки, кусочки расплавленного металла не просто испаряются в воздух (или воду). Нет, они падают сквозь воду на дно аквариума. В то время как вы получаете то же самое с сухими столами, с водяным столом все еще хуже. На дно опускаются не только твердые куски металла, но и (в конечном итоге) мелкие частицы металла, разрыхленные в процессе резки.

По мере того, как металлическая деталь теряет массу в процессе резки, кусочки расплавленного металла не просто испаряются в воздух (или воду). Нет, они падают сквозь воду на дно аквариума. В то время как вы получаете то же самое с сухими столами, с водяным столом все еще хуже. На дно опускаются не только твердые куски металла, но и (в конечном итоге) мелкие частицы металла, разрыхленные в процессе резки.

Хорошие рабочие привычки требуют периодической очистки грунтовых вод. Здесь концепция частого выполнения небольших работ лучше, чем менее частые крупные работы. Перед покупкой водяного стола подумайте, насколько хорошо он облегчает очистку. У большинства водяных столов есть выдвижные лотки, содержимое которых можно обрабатывать вдали от рабочей зоны, что является приятной особенностью. Некоторые из более крупных столов промышленного размера имеют возможность поворачивать решетку горелки, чтобы пользователь мог счищать мусор в ведра для шлака.

Большинство водяных столов снабжены сливами, но если вы откладываете очистку, ваш удобный слив может оказаться не таким удобным. Он может забиваться шлаком и металлическими частицами. Некоторые пользователи просто оставляют бардак на много месяцев, добавляя воду при необходимости. Вы можете перенять эту практику, но когда вы в первый раз уроните важную деталь в мутную жижу и порежете палец о зазубренный край, вы можете передумать.

Он может забиваться шлаком и металлическими частицами. Некоторые пользователи просто оставляют бардак на много месяцев, добавляя воду при необходимости. Вы можете перенять эту практику, но когда вы в первый раз уроните важную деталь в мутную жижу и порежете палец о зазубренный край, вы можете передумать.

Детали, которые вы намереваетесь сохранить, даже загрязняются во время процесса, накапливая металлические хлопья и мельчайшие частицы не только от текущего процесса, но и от более ранних проектов. Чем мельче частицы, тем легче они могут подняться со дна и снова всплыть на поверхность.

Вода + Сталь = Ржавчина

Вода плюс сталь равняется ржавчине. Вы не можете избежать этой реальности, когда речь идет о подводной плазменной резке. Конечно, детали, которые вы держите, выдергиваются из воды и быстро высыхают, но металл, оставшийся в воде, остается в опасности. Резервуар и пламегасители никогда не покидают водную среду и подвергаются риску ржавчины и коррозии в течение удивительно короткого периода времени.

Обработка воды антикоррозийным средством помогает. Ряд продуктов для очистки воды может похвастаться отличными результатами, но множество смягчающих факторов могут исказить утверждения. Однако соединение, которое, кажется, входит в список всех, содержит один или оба этих ингредиента — буру и нитрит натрия.

Некоторые пользователи просто добавляют 20 стиральных порошков Mule Team Borax в столовые воды. Это может быть эффективно для борьбы со ржавчиной, но все покрывается белым гранжевым покрытием. Один только нитрит натрия нуждается в небольшой помощи, поэтому кажется, что их сочетание — это правильный путь.

Этот рецепт взят с форума пользователей плазменной резки и основан на 190-галлонном уровне грунтовых вод:

- 4 фунта нитрита натрия

- 3 фунта 20 Mule Team Borax

- Голубая водная окраска*

*Акварель не обязательна. Это не дает никому думать, что вода пригодна для питья. Подойдет любой цвет, главное, чтобы вода выглядела неестественно.

Курение вредно для вас

Плазменная резка в атмосфере создает огромное количество дыма. Вода поглощает значительное количество дыма в процессе резки, но часть дыма проникает через поверхность и поднимается в воздух вокруг рабочего. Некоторые пользователи используют стол с нисходящим потоком и водяной стол, чтобы устранить почти весь дым.

Варианты, определяющие количество дыма, образующегося при резке, включают:

- Разрезаемый материал.

- Сила тока резки.

- Уровень воды.

Чем глубже работа находится в воде, тем лучше удержание дыма, но вы всегда должны погружать работу на правильную глубину для процесса резки, а не для лучшего улавливания дыма.

Вам все еще нужна защита для глаз

Плазменная резка создает интенсивный свет, а также мощный импульс электромагнитного излучения. Это включает в себя широкий диапазон частот, требующих использования сварочного шлема. Яркость дуги значительно снижается, когда изделие погружено в воду на два-три дюйма, что значительно снижает опасность.

Несмотря на эту обнадеживающую информацию, вам все равно следует надевать защитные очки для защиты от брызг и несчастных случаев в процессе резки. Вы по-прежнему имеете дело с большим количеством тепла, большим количеством света и множеством крошечных металлических частиц.

. . . Но, возможно, не защита органов слуха (возможно)

При атмосферной плазменной резке уровень шума обычно превышает 115 децибел. Переместите этот процесс под воду, и вы получите максимальный уровень шума 85 децибел, что безопасно для рабочего в течение восьмичасовой смены без защиты ушей, согласно OHSA.

Но обратите внимание, что в заводских условиях или на рабочем месте другие компоненты могут влиять на общий уровень шума рабочей среды. Уменьшение шума в прилегающей рабочей зоне, безусловно, улучшает ситуацию в небольших масштабах, но не помогает, если техника по другую сторону зарядных устройств для вилочных погрузчиков работает с громкостью более 100 децибел.

Меньше тепла, но больше беспорядка

Резка под водой снижает выделение тепла на всех этапах процесса. По большей части это хорошо. Меньшее количество тепла означает меньшее коробление и гораздо более короткий период охлаждения готовых изделий.

По большей части это хорошо. Меньшее количество тепла означает меньшее коробление и гораздо более короткий период охлаждения готовых изделий.

Но это также означает более грубую резку и больше шлака. В некоторых случаях металл остывает так быстро, что расплавленный металл затвердевает в маленькие сгустки, которые могут или не могут отвалиться от обрабатываемого металла. В зависимости от предназначения готовой металлической детали может потребоваться дополнительная обработка после резки. Все, что не прилипает к металлу, падает в воду и оседает на дно.

Чем тоньше обрабатываемый металл, тем небрежнее рез под водой. Металл толщиной менее четверти дюйма не подходит для подводной плазменной резки.

Омическое измерение

Омическое измерение использует сопротивление для определения толщины металла. Благодаря автоматизации с ЧПУ определение толщины обрабатываемого металла помогает направить головку резака к поверхности, чтобы она могла зажечь дугу в нужном месте. Без специального оборудования омическое зондирование невозможно использовать под водой.

Без специального оборудования омическое зондирование невозможно использовать под водой.

Алюминий

Алюминий представляет собой проблему для плазменной резки, независимо от метода. Как ни сложно безопасно резать алюминий с помощью атмосферной плазменной резки, под водой это еще более неприятно. В некоторых кругах специалисты считают его непригодным для использования с грунтовыми водами.

При погружении в воду алюминий выделяет газообразный водород в виде крошечных пузырьков, которые вы можете видеть. Чем больше кусок алюминия и чем дольше он остается в воде, тем больше выделяется водорода. Но настоящая беда (иногда буквально) начинается, когда в баке для воды скапливаются куски алюминиевых отходов, шлак и пыль. Пока они плавают там внизу, они выпускают эти надоедливые маленькие пузырьки.

Для безопасной резки алюминия под водой следуйте этим советам:

- Никогда не режьте алюминий, легированный литием.

- Поднять уровень воды.

- Вырезать чуть ниже поверхности.

- Убрать все работы как можно быстрее.

- Удаляйте отходы как можно быстрее.

- Если вы часто работаете с алюминием, чаще очищайте грунтовые воды.

Коммерчески продаваемые системы фильтрации воды могут помочь удалить газообразный водород из воды. Они приводят воду в движение несколькими маленькими струями и улавливают мелкие частицы с помощью центробежного сепаратора.

Преимущества использования водяного стола в вашем станке плазменной резки с ЧПУ

Что такое уровень грунтовых вод?

При работе со столом для плазменной резки с ЧПУ важно иметь какой-либо способ контроля пыли и дыма в процессе резки. Одним из решений является водяной стол (часто называемый водяной кроватью или водяным поддоном), где разрезаемый металл находится под слоем воды, который предотвращает образование паров. Другие решения заключаются в использовании сухого стола без дополнительного оборудования для обработки паров и пыли или стола с нисходящим потоком, где воздух проходит через стол и вытягивает пыль и пары из зоны резки. Хотя все три метода могут быть эффективными, каждый из них имеет свои преимущества и недостатки. Водяной стол не требует пылесборника (в большинстве областей), снижает уровень шума, устраняет опасную вспышку дуги, уменьшает тепловое искажение и обеспечивает охлаждение деталей, и это лишь некоторые из них.

Хотя все три метода могут быть эффективными, каждый из них имеет свои преимущества и недостатки. Водяной стол не требует пылесборника (в большинстве областей), снижает уровень шума, устраняет опасную вспышку дуги, уменьшает тепловое искажение и обеспечивает охлаждение деталей, и это лишь некоторые из них.

Преимущества использования водяного стола

- Цена: Первым моментом при выборе разделочного стола является значительная разница в первоначальной цене между водяным столом и другими столами. Водяные столы намного дешевле. Если цена является единственным фактором, то решение простое, выбирайте стол для резки водой.

- Материалы: Разновидности материалов, которые вы будете резать, имеют решающее значение в процессе принятия решений. Если вы режете сталь/нержавеющую сталь, вам подойдет любой тип стола. Однако, если вы режете алюминий, грунтовые воды могут представлять значительный риск для безопасности. Резка над водой также делает детали прохладными на ощупь, которые очень легко снять и сразу же использовать.

- Операционная эффективность: Существует несколько факторов, которые следует учитывать с точки зрения эксплуатации при анализе грунтовых вод и плазмы ЧПУ без грунтовых вод. Эти факторы включают размер и тип деталей, которые вы режете, производительность плазмы и качество резки.

Чтобы выбрать лучший стол для ваших целей, необходимо учитывать все эти факторы и пространство, в котором вы работаете. Например, установка сухого стола в домашнем гараже приведет к тому, что дом будет полон дыма и испарений. Если вы потратите время на оценку своих процессов и долгосрочных затрат сейчас, это гарантирует, что вы выберете лучшее и наиболее экономичное решение для вашей конкретной цели.

Газокислородная резка на уровне грунтовых вод

Стандартный водоносный горизонт с контролем уровня воды предназначен для использования как для плазменной, так и для газокислородной резки. При газокислородной резке вода не может находиться над поверхностью листа, но может быть очень близко к нижней части листа.