Олово не прилипает к металлу

Начинающие радиолюбители частенько сталкиваются с трудностью, когда припой не прилипает к паяльнику. Не хочет, и все тут. В таких условиях пайка становится не просто пыткой, а настоящим истязанием нервов.

Сколько сил и терпения уходит, чтобы поймать жалом этот верткий шарик расплавленного припоя. А ведь его потом необходимо донести до детали. А если жало инструмента не плоское? Как быть тогда? А всего-то и нужно тщательно подготовить его к работе.

Основные причины

Оловянно-свинцовый (самый распространенный) припой плавится при температуре 250-300 ℃, и такой температуры вполне достаточно для работы.

Если в какой-то момент жало разогреется сильнее, то и припой и флюс, находящиеся на нем, могут просто сгореть, оставляя неприглядные следы своего присутствия.

Вдобавок медь, из которой изготовлено жало, от перегрева начнет окисляться и на поверхности появится тончайшая пленка оксида меди. Из-за нее и не прилипает припой, да и оставшийся на жале «шлак» совсем не прибавит «липучести».

Итак, основных причин того, что припой не прилипает или не держится, две. Первая – загрязнение жала, вторая – окисление. Если их устранить, то работа пойдет, как по маслу.

Правильная подготовка к работе

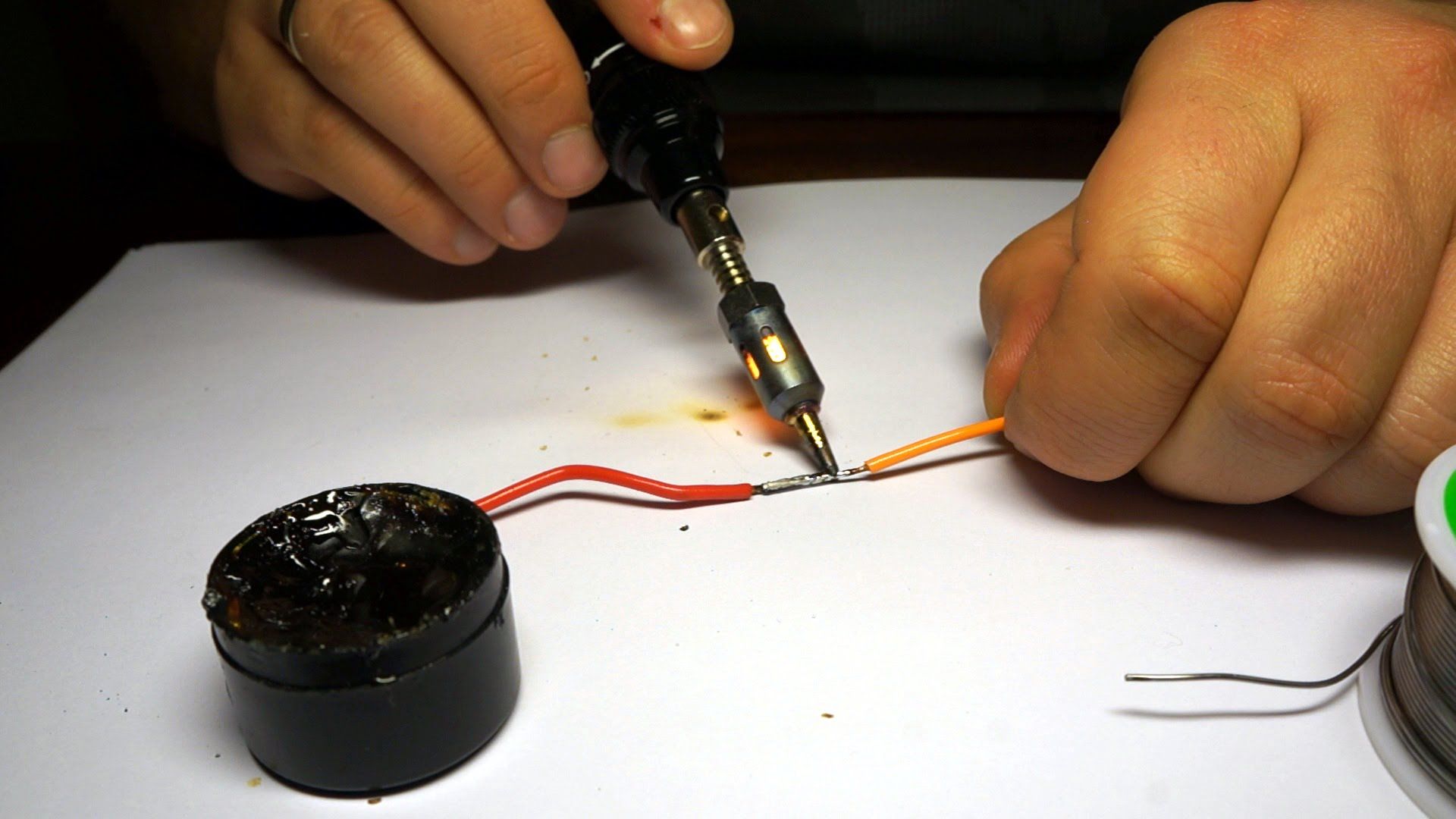

Непосредственная подготовка инструмента к пайке заключается в проведении работы по лужению. Ведь именно к нелуженому металлу не прилипает паяльный материал.

Лужением называется покрытие поверхности тонким слоем олова.

Кстати, точно также готовят к пайке детали. Как же облудить паяльник? Да очень просто. Только залудить надо не весь инструмент, а лишь его жало.

Сначала необходимо очистить его механическим способом. Для этого подойдет напильник или наждачная бумага. Чистить нужно тщательно, не оставляя бороздок и царапин, в которых могла бы остаться окисная пленка. Конечно, паяльник при этом должен быть холодным.

После тщательной очистки, надо покрыть рабочую поверхность слоем флюса. Если используется жидкий состав, то он сразу же после очистки наносится кисточкой, если используется твердая канифоль, то паяльник необходимо погружать в нее по мере нагрева жала.

Не надо ждать, когда паяльник нагреется, потому что на воздухе неизбежно образуется оксидная пленка, которая опять помешает припою прилипать. Перегрев –причина того, что медный наконечник не лудится.

После того, как паяльник разогреется до нужной температуры, жалом надо прикоснуться к припою и потереть. Можно растереть припой при помощи щепки из твердого дерева – березы или дуба. При этом нельзя допускать перегрева паяльника.

К правильно облуженному паяльнику припой отлично прилипает и не лежит на нем комками или каплями. Он равномерно покрывает медный наконечник и спокойно покидает его, когда нужно.

В случае никелевого покрытия

Часто для пайки используются паяльники с так называемым «вечным жалом», покрытым тонким слоем никеля. Почему-то считается, что оно не лудится. В самом деле, кому придет в голову счищать наждачкой никелевое покрытие?

Тем не менее, приходит время и становится заметно, что припой-то не держится! В лучшем случае прилипает маленькими каплями. И что же делать? Ответ тот же – лудить!

И что же делать? Ответ тот же – лудить!

Причина часто заключается в том, что жало грязное. Для начала все же стоит убедиться, что никелевое покрытие не повреждено.

После этого нужно убрать нагар. Сделать это можно на слегка нагретом паяльнике влажной тряпкой, сложенной в несколько слоев.

Дальнейшие действия такие:

- сразу после удаления нагара жало необходимо опустить в баночку с канифолью, в которой предварительно поместили кусочек припоя;

- паяльником необходимо расплавлять канифоль вокруг припоя, чтобы тот утонул;

- под слоем жидкой горячей канифоли прикоснуться к припою. Он тут же покроет всю рабочую поверхность жала.

Лучшим способом избежать ситуации, когда припой не прилипает, является недопустимость перегрева жала.

Профилактика всегда была самым действенным средством. Если нет возможности приобрести инструмент с регулировкой температуры, можно приобрести диммируемый регулятор напряжения или изготовить его самостоятельно. Если следить за температурой нагрева, то лудить паяльник придется гораздо реже.

Если следить за температурой нагрева, то лудить паяльник придется гораздо реже.

Пайка относится к тем процессам, которые дают металлическое соединение достаточно хорошего качества, но при этом не подвергают расплавлению основной металл. Это более простой, дешевый и удобный аналог сварки, в котором также используются наплавочные материалы, но сам принцип происходит несколько по-другому. Для расплавления здесь может использоваться паяльник или газовая горелка, в зависимости от ситуации и особенностей проведения процедуры. Для домашнего использования используется преимущественно паяльник, так как он намного проще в применении и его стоимость ниже любой горелки. Естественно, что во время использования могут быть разнообразные проблемы, недостаточный прогрев, паяльник не берет припой, налипание металла на жало и прочее. Со всем этим приходится бороться, чтобы достичь наиболее качественного результата. Основной принцип заключается в том, чтобы разогреть жало инструмента до той температуры, которая нужна для расплавления припоя.

Припой не липнет к паяльнику

Почему припой не держится на паяльнике?

Этот вопрос возникает у многих новичков. Ведь почти у каждого начинающего пайщика был случай, когда все разогрето до нужной температуры, но нет ни какого взаимодействия между расходным материалом и инструментом. Иногда это проходит путем небольшой поправки параметров рабочего процесса, но порой нужно применять боле сложные методы.

Припой не держится на паяльнике

Первой и основной причиной, почему паяльник не берет припой, является недостаточное количество требуемого флюса. Именно это главная ошибка новичков. Флюс может вовсе отсутствовать, что легко исправляется его включением в рабочий процесс, и тогда какой бы высокой температура инструмента не была, он не сможет отделить часть расплавленного металла. Но может случиться, что флюс все же применяется, но его количества не хватает, чтобы припой остался на жале. Для этого нужно обильно смазать как само жало, так и припой. Для этого достаточно просто мокнуть разогретое жало в канифоль или другой подходящий флюс.

Но может случиться, что флюс все же применяется, но его количества не хватает, чтобы припой остался на жале. Для этого нужно обильно смазать как само жало, так и припой. Для этого достаточно просто мокнуть разогретое жало в канифоль или другой подходящий флюс.

Более сложной проблемой является неправильный подбор дополнительных расходных материалов. Различные виды припоев для пайки требуют различных марок флюса, которые будут подходить им по составу. Здесь уже нужно смотреть, какой вариант больше подходит для конкретной используемой марки. В особенности это характерно для металлов, которые сложно поддаются спаиванию. Для них требуются специальные заводские флюсы, которые делаются под определенную марку припоя.

Еще одной причиной, почему не прилипает припой к паяльнику, является перегрев самого инструмента. Если он высокой мощности. К примеру на 25 Ватт, то очень часто такие модели перегреваются, если включены напрямую в электрическую сеть. Чтобы урегулировать это, требуется использовать подключение через диод с тумблером или регулятор.

Схожей проблемой, почему припой не липнет к паяльнику, является недостаточный нагрев. Когда паяльник слишком слабый или еще не успел прогреться, то он не сможет достичь нужного значения температуры, чтобы расплавить материал. Нужно знать, какая температура плавления припоя в конкретном случае, чтобы подобрать инструмент достаточной мощности, либо же дождаться, пока полностью прогреется имеющийся. Это также распространенная проблема в домашних условиях, где наблюдается ограниченность в техническом плане.

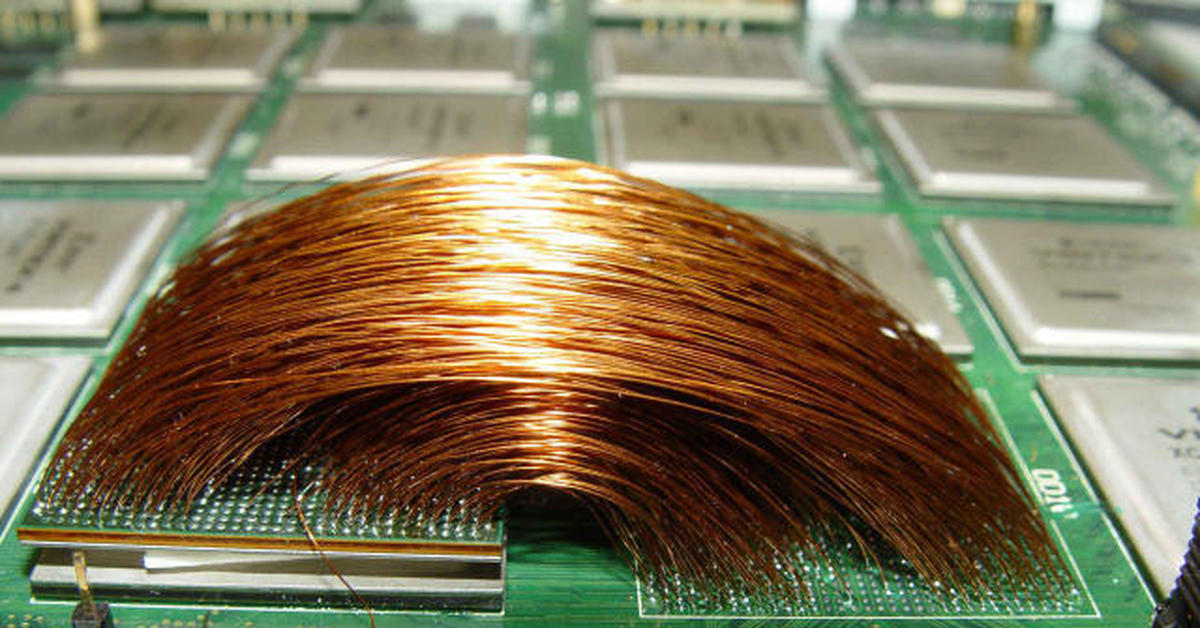

Очередной причиной почему припой не держится на паяльнике, является использование старого инструменты. Медь, из которой делается жало, со временем покрывается разнообразными окислами, хотя и не так сильно, как другие металлы. На ней даже может виднеться желтоватый налет, занимающий всю поверхность либо одну его часть.

В двадцать первом веке практически всю радио- и электронную технику собирают на роботизированных линиях без участия человека.

Но и в наше время, несмотря на изобилие готовых электронных приборов, существует огромное количество людей, предпочитающих собирать и ремонтировать различные устройства самостоятельно. Непосвященному кажется, что достаточно купить паяльник, припой и канифоль – как станешь радиомастером! Но сначала следует узнать основы процесса.

Припой

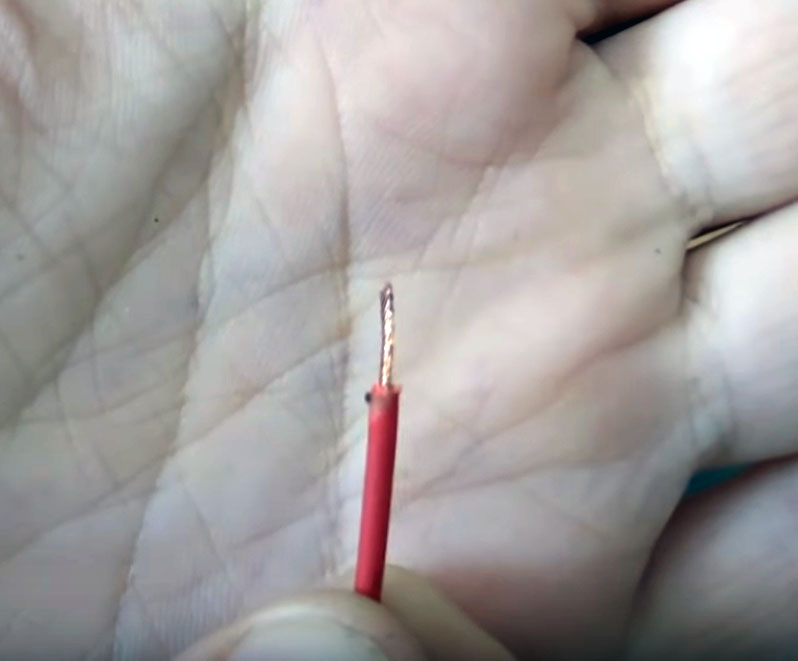

Первым делом выбираем припой. Припой представляет собой сплав олова и свинца, обладающий низкой температурой плавления и высокой скоростью застывания, позволяющей легко, быстро и прочно припаивать провода и радиодетали. Впрочем, лучший припой – это чистое олово.

Паяльник

Главный инструмент радиолюбителя – паяльник – вещь простая, но и к нему нужно знать подход, уметь ухаживать за ним и знать технику безопасности. Горе-мастер, не соблюдающих этих правил, рано или поздно сталкивается с различными вопросами, первый из которых: «Почему к паяльнику не прилипает олово?» Эта проблема устраняется путем следующих правил:

- паяльник должен быть хорошо прогрет;

- необходимо очистить напильником жало паяльника от грязи, застывшей пластмассы других остатков предыдущей работы;

- жало необходимо залудить, равномерно покрыв тонким слоем олова;

- поверхность паяемых деталей также должна быть хорошо очищена.

Наконец, необходимо помнить: паяние и лужение невозможны без важного компонента – флюса.

Вещество, препятствующее окислению металлических частей паяльника. Радиомастера в качестве флюса применяют канифоль.

Это азы, однако, не зная азов пайки ничего кроме пожара сделать невозможно.

Почему припой не держится на паяльнике — novaso

Внесение припоя

Пайка относится к тем процессам, которые дают металлическое соединение достаточно хорошего качества, но при этом не подвергают расплавлению основной металл. Это более простой, дешевый и удобный аналог сварки, в котором также используются наплавочные материалы, но сам принцип происходит несколько по-другому.

Для расплавления здесь может использоваться паяльник или газовая горелка, в зависимости от ситуации и особенностей проведения процедуры. Для домашнего использования используется преимущественно паяльник, так как он намного проще в применении и его стоимость ниже любой горелки. Естественно, что во время использования могут быть разнообразные проблемы, недостаточный прогрев, паяльник не берет припой, налипание металла на жало и прочее.

Со всем этим приходится бороться, чтобы достичь наиболее качественного результата. Основной принцип заключается в том, чтобы разогреть жало инструмента до той температуры, которая нужна для расплавления припоя. Для улучшения взаимодействия может использоваться флюс. Затем расплавленный материал переносится на место, которое требует спайки. Но если припой не прилипает к паяльнику в это время, то ничего не получится.

Припой не липнет к паяльнику

Не прилипает к паяльнику припой? Это проблема не только новичков, но и специалистов с опытом. Единственного универсального преодоления этого препятствия в работе нет. Причины такого неудобства, как и способы его устранения могут быть различными. Ограничимся кратким их перечислением. А попавший в подобную ситуацию мастер уже самостоятельно подберет способ, подходящий к его случаю.

Ограничимся кратким их перечислением. А попавший в подобную ситуацию мастер уже самостоятельно подберет способ, подходящий к его случаю.

Возможные причины отсутствия прилипания припоя:

- грязное жало паяльника;

- грязная канифоль;

- перегрев или недостаточный прогрев рабочей части паяльника;

- плохое качество припоя;

- отсутствие флюса при пайке;

- неправильно подобран флюс и припой;

- пайка на улице, на сквозняке;

- отсутствие прогрева металлического изделия перед пайкой;

- случайное касание горячим жалом какого-либо пластика;

- нагар и химические окислы на поверхности жала;

- недостаточная концентрация самостоятельно приготовленных жидких флюсов;

- малая мощность паяльника.

Для механической зачистки медного жала подойдет любое народное средство:

- нож, скальпель;

- напильник, надфиль;

- наждачная бумага, полировальная шкурка;

- металлическая щетка;

- швейная игла;

- насадка для бормашины.

Для очистки от нагара подойдут:

- бумага;

- вата;

- ветошь;

- губка;

- поролон;

- канцелярский ластик.

Списки не полные, можно экспериментировать.

Чтобы хорошо залудилось медное жало надо удалить окислы с его поверхности. Этот химический способ очистки хорошо выполняется со средством «Оксидал». Разогретое жало просто помещается в него и меняет свой вид буквально на глазах. После чистки паяльник протирается влажной губкой или поролоном.

Полезной является легкая проковка съемного медного жала. Металл будет плотнее, что замедлит и уменьшит процесс его обгорания.

Жало рабочего паяльника не обязательно изготавливается медным. Все чаще производители предлагают варианты паяльников, в которых используется необгораемое «вечное» жало. Его чистка от грязи, излишков припоя и нагара исключает классические варианты с применением напильника и наждачной бумаги. Чистка возможна двумя способами:

- специальной губкой, именно для этого и предназначенной;

- латунной стружкой – жало становится идеальным после нескольких маканий в емкость с ней.

Экономный вариант предусматривает замену специальной губки на посудную из целлюлозы, а стружки латуни – на густую и плотную кухонную металлическую (в идеале – медную) мочалку.

Для регулировки мощности и, соответственно, температуры рабочей части жала паяльник подключается через лабораторный автотрансформатор. Без него можно поэкспериментировать со сменными жалами разной длины. Чем оно длиннее, тем ниже температура на его конце. И наоборот.

Иногда избежать проблем с прилипанием припоя помогает активатор для жала. Эта смесь без свинца и галогенов по своим заявленным характеристикам защищает и продлевает жизнь жалу, а также восстанавливает его смачиваемость материалом припоя. Обратите внимание – активатор не гарантирует очистки жала, а защищает его поверхность от образования вредных окислов и нагара.

Если производитель решил сэкономить и умышленно завысил процентную долю свинца – имеем более тугоплавкий припой с низкой текучестью, а возможно и не пригодный для пайки.

Устранив препятствие и окончив пайку не забудьте, что жало паяльника после работы обязательно должно быть очищено и залужено. Чистый и ухоженный, всегда готовый к применению инструмент – лицо мастера.

Этот вопрос возникает у многих новичков. Ведь почти у каждого начинающего пайщика был случай, когда все разогрето до нужной температуры, но нет ни какого взаимодействия между расходным материалом и инструментом. Иногда это проходит путем небольшой поправки параметров рабочего процесса, но порой нужно применять боле сложные методы.

Первой и основной причиной, почему паяльник не берет припой, является недостаточное количество требуемого флюса. Именно это главная ошибка новичков. Флюс может вовсе отсутствовать, что легко исправляется его включением в рабочий процесс, и тогда какой бы высокой температура инструмента не была, он не сможет отделить часть расплавленного металла.

Более сложной проблемой является неправильный подбор дополнительных расходных материалов. Различные виды припоев для пайки требуют различных марок флюса, которые будут подходить им по составу. Здесь уже нужно смотреть, какой вариант больше подходит для конкретной используемой марки. В особенности это характерно для металлов, которые сложно поддаются спаиванию. Для них требуются специальные заводские флюсы, которые делаются под определенную марку припоя.

Еще одной причиной, почему не прилипает припой к паяльнику, является перегрев самого инструмента. Если он высокой мощности. К примеру на 25 Ватт, то очень часто такие модели перегреваются, если включены напрямую в электрическую сеть. Чтобы урегулировать это, требуется использовать подключение через диод с тумблером или регулятор.

Схожей проблемой, почему припой не липнет к паяльнику, является недостаточный нагрев. Когда паяльник слишком слабый или еще не успел прогреться, то он не сможет достичь нужного значения температуры, чтобы расплавить материал. Нужно знать, какая температура плавления припоя в конкретном случае, чтобы подобрать инструмент достаточной мощности, либо же дождаться, пока полностью прогреется имеющийся. Это также распространенная проблема в домашних условиях, где наблюдается ограниченность в техническом плане.

Нужно знать, какая температура плавления припоя в конкретном случае, чтобы подобрать инструмент достаточной мощности, либо же дождаться, пока полностью прогреется имеющийся. Это также распространенная проблема в домашних условиях, где наблюдается ограниченность в техническом плане.

Очередной причиной почему припой не держится на паяльнике, является использование старого инструменты.

дь, из которой делается жало, со временем покрывается разнообразными окислами, хотя и не так сильно, как другие металлы. На ней даже может виднеться желтоватый налет, занимающий всю поверхность либо одну его часть. Это сильно ухудшает степень взаимодействия с другими материалами. Таким образом, даже при наличии нормальной температуры разогрева и достаточного количества флюса, процесс схватывания все равно может не выполняться.

Чтобы исправить эту ситуацию, нужно зачистить поверхность инструмента механическим способом и при помощи растворителей. Обработка наждачной бумагой и каким-либо раствором, снимающим пленки и жировые покрытия, сможет вернуть паяльнику былое состояние. После этого его следует залудить и дать ему прогреться, после чего можно приступать к работе.

После этого его следует залудить и дать ему прогреться, после чего можно приступать к работе.

Когда место пайки достаточно разогрето, можно добавлять припой. Его вносят двумя способами — расплавленное, в виде капли на жале паяльника или в твердом виде (проволоку припоя) непосредственно в зону пайки. Первый метод используется если область пайки небольшая, второй — при значительных площадях.

В случае, если надо внести небольшое количество припоя, его касаются жалом паяльника. Припоя достаточно, если жало стало белым, а не желтым. Если повисла капля — это перебор, ее надо удалить. Можно стукнуть пару раз по краю подставки. Потом сразу возвращаются в зону пайки, проводя жалом вдоль места пайки.

Во втором случае проволоку припоя вводим непосредственно в зону пайки. Нагревшись, он начинает плавиться, растекаясь и заполняя пустоты между проводами, занимая место испаряющегося флюса или канифоли. В этом случае надо вовремя убрать припой — его переизбыток тоже не очень хорошо влияет на качество пайки. В случае с пайкой проводов это не так критично, а вот при пайке электронных элементов на платах очень важно.

Немаловажным условием удачной пайки является и соблюдение чистоты поверхностей, которые требуется спаять. Обязательно следует места пайки зачистить до блеска. Затем детали нужно положить на кусочек канифоли и прогреть. Расплавленная канифоль поможет припою равномерно растечься по проводнику или детали, которую требуется припаять. Можно аккуратно поворачивать деталь, водя при этом по ней жалом паяльника, чтобы припой растекся ровным слоем по поверхности.

Если нужно залудить проводник, который впаян в плату, то после зачистки места пайки шлифовальной бумагой или ножом нужно поднести кусочек канифоли, после чего плавно распределить припой как можно равномерней, проводя паяльником.

На качество пайки влияет и то, насколько правильно соединены при пайке провода или контакты деталей. Их следует плотно прижать между собой и после этого поднести паяльник к подготовленным проводникам, касаясь его. После того, как разогретый припой растечется по поверхности, залив даже небольшие промежутки между ними, паяльник следует убрать.

Время непрерывной пайки должна быть не более пяти секунд. После этого промежутка времени припой затвердеет и детали окажутся прочно скреплены. Однако, чтобы пайка не разрушилась, детали нельзя сдвигать в течение 10-15 секунд после окончания пайки. Иначе соединение будет непрочным.

Хитрости и секреты работы с паяльником

В быту используются «обычные» электрические паяльники. Есть, работающие от 220 В, есть — от 380 В, есть — от 12 В. Последние отличаются небольшой мощностью. Используются, в основном, на предприятиях в помещениях с повышенной опасностью. Можно их применять и в бытовых целях, но нагрев их происходит медленно, да и мощность маловата…

Практически все сейчас пользуются электрическими паяльниками. Те, у кого работа связна с пайкой, предпочитают иметь паяльную станцию, «любители» предпочитают обходиться обходиться обычными паяльниками без регуляторов. Иметь несколько паяльников разной мощности достаточно для работ разного типа.

Чтобы разобраться как правильно паять паяльником, надо хорошо представлять себе процесс в общем, затем углубляться в нюансы. Потому начнем с краткого описания последовательности действий.

Пайка подразумевает последовательность повторяющихся действий. Говорить будем о пайке проводов или радиотехнических деталей. Именно с ними приходится встречаться в хозяйстве чаще. Действия такие:

- Подготовка деталей к пайке.

- Обработка флюсом или лужение.

- Разогрев спаиваемых деталей до необходимых температур.

- Внесение в зону пайки припоя.

На этом пайка закончена. Надо остудить припой и проверить качество соединения. Если все сделано правильно, место пайки имеет яркий блеск. Если припой выглядит тусклым и пористым — это признак недостаточной температуры во время пайки. Сама пайка называется «холодной» и не дает требуемого электрического контакта.

Она легко разрушается — достаточно потянуть провода в разные стороны или даже подковырнуть чем-то. Еще место пайки может быть обугленным — это признак обратной ошибки — слишком высокой температуры. В случае с проводами она часто сопровождается оплавлением изоляции. Тем не менее, электрические параметры бывают нормальными. Но, если паяются проводники при устройстве проводки, лучше переделать.

Сначала поговорим о том, как правильно паять паяльником провода. Для начала надо удалить изоляцию. Длина оголяемого участка может быть разной — если паять собираетесь проводку — силовые провода, оголяют 10-15 см. Если припаять надо малоточные проводники (те же наушники, например), длина оголяемого участка небольшая — 7-10 мм.

После снятия изоляции необходимо провода осмотреть. Если есть на них лак или оксидная пленка, ее надо удалить. У свежезачищенных проводов оксидной пленки обычно не бывает, а лак иногда присутствует (медь имеет не рыжий цвет, а коричневатый). Оксидную пленку и лак можно удалить несколькими способами:

- Механически. Использовать наждачную бумагу с мелким зерном. Ею обрабатывают оголенную часть провода. Так можно сделать с одножильными проводами довольно большого диаметра. Обрабатывать наждачной бумагой тонкие проводки неудобно. Многожильные так вообще можно оборвать.

- Химический способ. Оксиды хорошо растворяются спиртом, растворителями. Лаковое защитное покрытие снимается при помощи ацетилсалициловой кислоты (обычный аптечный аспирин). Провод кладут на таблетку, прогревают паяльником. Кислота разъедает лак.

В случае с лакированными (эмалированными) проводами можно обойтись без зачистки — нужно использовать специальный флюс, который так и называется «Флюс для пайки эмалированных проводов». Он сам разрушает защитное покрытие во время пайки. Только чтобы впоследствии он не начал разрушать проводники, его после окончания пайки его надо удалить (влажной тряпкой, губкой).

Если припаять надо провод к какой-то металлической поверхности (например, провод заземления к контуру), процесс подготовки мало чем меняется. Площадку, к которой будет припаиваться провод, надо зачистить до чистого металла. Сначала механически удаляются все загрязнения (включая краску, ржавчину и т.д.), после чего при помощи спирта или растворителя поверхность обезжиривается. Далее можно паять.

Для того чтобы начать пайку, необходимо подготовить рабочее место и необходимый инструмент. Независимо от вида предполагаемых работ, к рабочему месту предъявляются следующие требования:

- Наличие хорошего освещения позволит не только с комфортом работать, но и заметить небольшие огрехи в спаянных деталях, что затруднительно при недостатке света;

- Отсутствие легковоспламеняющихся предметов;

- Свободное рабочее пространство, на котором можно легко разместить спаиваемую деталь;

- Наличие вентиляции сделает работу не только комфортнее, но и безопаснее, вдыхание расплавленной канифоли отрицательно сказывается на дыхательной системе;

- Увеличительное стекло дает возможность работать даже с маленькими деталями и тонкими проводами;

- Простая подставка решает проблему с размещением нагретого паяльника.

Основой любой пайки является качественное прогревание спаиваемых деталей с последующим закреплением их с помощью припоя. Технологически можно выделить два вида пайки: с использованием флюса или с канифолью.

Несмотря на кажущуюся простоту работы паяльником, очень желательно иметь начальные навыки качественной работы и уметь правильно использовать припой с канифолью.

Паяние производится с помощью разнообразных припоев. Так называемый припой в катушке с канифолью, пожалуй, самый популярный. При выполнении работ, связанных с пайкой, применяют припой. Количество содержащегося в нем олова и свинца — 60 и 40 % соответственно. Этот сплав плавится при 180 гр.

Что необходимо для работы с паяльником:

- сам паяльник;

- припой;

- канифоль.

Нагретый припой создает достаточное внутреннее соединение с такими металлами, как медь, латунь, серебро и т. д., если выполнить следующие условия:

- Поверхности деталей должны быть зачищены от окислов.

- Деталь в месте пайки прогревают сильнее температуры плавления самого припоя.

- Во время работы место пайки требуется защитить от воздействия кислорода, для этого применяются различные флюсы. Они создают защитную пленку непосредственно над местом пайки.

Книгу о том, как паять, можно прочитать и понять, но навыки пайки можно получить только на практике.

После того, как припой начал плавиться, им уже можно паять. Для этого нужно покрыть жало паяльника нетолстым слоем припоя, а затем хорошенько вытереть его о влажную губку. Так удаляют оставшийся от работы припой с канифолью. Не будет лишним взять в привычку протирать жало о мокрую губку каждый раз после пайки.

Перед тем как начать паять радиодеталь, ее нужно подготовить. Следует согнуть ее выводы таким образом, чтобы деталь свободно входила в предназначенные для нее отверстия.

Новички без опыта работы часто касаются места пайки кончиком жала паяльника. А нужно держать паяльник так, чтобы между ним и местом пайки площадь контакта была как можно больше, иначе то место, в котором нужно произвести пайку, нагревается недостаточно для скрепления деталей.

Пинцет из металла, которым придерживают радиодеталь, в процессе пайки работает еще и как теплоотвод. Можно для этой цели использовать и специальный зажим «крокодил».

Для получения хорошего результата при пайке обязательно нужно правильно применять припой с канифолью и флюсом. Это легкоплавкий сплав особого металла, которым спаивают выводы деталей и провода.

- Лучший припой — это олово в чистом виде. Но такой металл стоит слишком дорого, чтобы использовать его при паянии. Поэтому при работе с радиодеталями применяют так называемые свинцово-оловянные припои.

- Свинец с оловом. По прочности пайки эти припои не хуже чистого олова. Плавятся они при температуре 170-190 градусов. Принято обозначать такие припои аббревиатурой «ПОС» — припой оловянно-свинцовый. Стоящая после этих букв в обозначении цифра значит долю олова, выраженную в процентах. Лучше пользоваться припоем «ПОС-6О».

- Флюсы — это вещества, которые обладают противоокислительными свойствами. Их применяют для предотвращения окисления места пайки. Если не применять флюс, то припой просто не прилипнет к поверхности металла.

Как вычистить жало паяльника

Для лужения потребуются:

- паяльник;

- напильник;

- канифоль;

- олово;

- дощечка из натурального дерева.

Процедура лужения довольна проста, но требует определенного времени. Она сводится к следующим действиям:

- Напильником нужно зачистить до блеска медную поверхность жала. Для этого его прикладывают плашмя к кончику жала. Такая обработка требуется не только для нового паяльника, но и для старого оборудования, у которого жало могло покрыться медной окисью. В ходе обработки напильником жало должно приобрести гладкую и блестящую поверхность.

- Напильник нужно после этого разогреть и опустить в канифоль, а потом в олово и на дощечку. Сразу припой не будет прилипать к жалу. Это объясняется тем, что медная поверхность жала паяльника еще не покрылась равномерно припоем. Для того чтобы завершить процедуру лужения, необходимо повторять указанный алгоритм действия до тех пор, пока поверхность жала из желтой не превратиться в серебристую. В этом случае можно считать процедуру лужения завершенной и приступать к спайке нужных деталей.

Для того чтобы нанесение припоя на медную поверхность жала происходило быстрее, следует использовать дощечку изготовленную из хвойных древесных пород. Лучше всего подходит древесина ели или кедра, так как в ней содержится больше смолистых веществ.

При паянии часто на паяльнике появляется нагар. Его можно убрать простой водой. Если провести паяльником по влажной ткани, то окалина останется на ней, а жало станет снова чистым. Периодически нужно это проделывать во время работы с паяльником. Если ткань не помогает, можно использовать жесткую губку.

Почему припой не держится на паяльнике?

- Жала съемные с покрытием из никеля.

- Жала медные.

Паяльные жала первого класса обычно используют в сложных паяльниках, в которых есть возможность регулировать температуру.

Жала второго — самые распространенные.

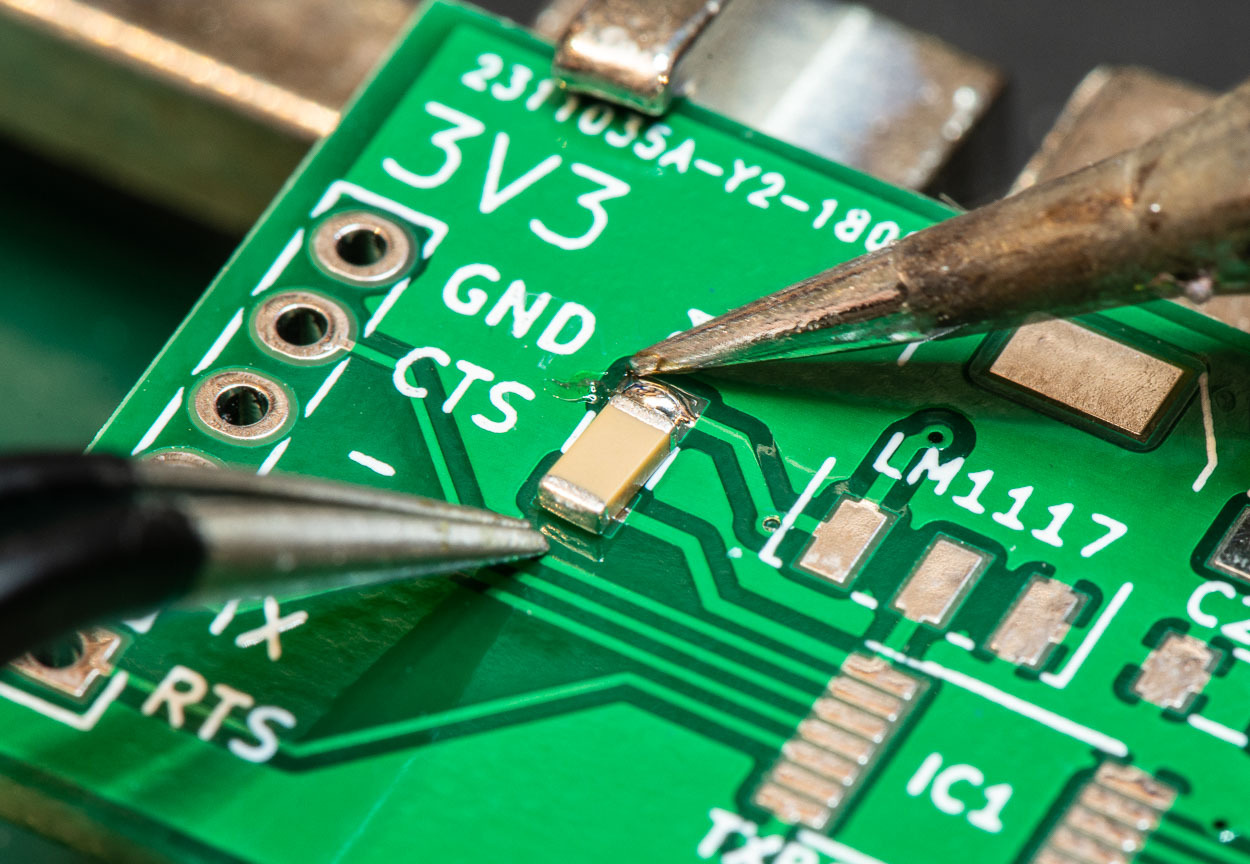

- Жало в форме иглы — им паяют очень маленькие радиодетали, такие как SMD. При осуществлении ремонта телефонов такое жало незаменимо. Оно применяется на платах с высокой плотностью монтируемых деталей.

- Жало-лопаточка — применяется для осуществления выпаивания и в случаях монтажа крупных радиодеталей. Им работают с многовыводными микросхемами.

- Жало в форме капли — им удобно переносить припой с канифолью к месту паяния, что приводит к повышению качества работы.

- Жало с изогнутой формой — чаще всего им отпаивают радиодетали, находящиеся в медной оболочке, чтобы на плате не оставался лишний припой. Оно может применяться и для обычной пайки. Паяльник нагревается до температуры 290-300 С.

Работая с паяльником, необходимо всегда содержать его в идеальной чистоте. Новые паяльные жала обычно обрабатывают с помощью молотка, чтобы на его поверхности образовались мелкие зазубрины. Впоследствии их аккуратно подравнивают напильником, чтобы придать жалу наиболее правильную форму.

Затем жало следует залудить, используя припой с канифолью. То есть покрыть тонким слоем припоя, обмакнув его в канифоль.

Обработка флюсом или лужение

При пайке главное — обеспечить хороший контакт спаиваемых деталей. Для этого перед началом пайки соединяемые детали надо залудить или обработать флюсом. Эти оба процесса взаимозаменяемы. Их основное назначение — улучшить качество соединения, облегчить сам процесс.

При работе с радиодеталями применяют флюсы, в которых не содержится кислота. Например, канифоль. В магазинах продается и смычковая канифоль для смазки музыкальных инструментов. Ее вполне можно использовать и для пайки. А вот металлическую посуду паяют, используя припой без канифоли. Для ее ремонта потребуется «паяльная кислота». Это растворенный в соляной кислоте цинк. Радиодетали паять таким припоем тоже нельзя, поскольку со временем он разрушит пайку.

Если требуется произвести пайку в труднодоступных местах, то нужно иметь жидкий флюс. Его можно изготовить самостоятельно. Канифоль измельчается в порошок, всыпается в ацетон или этиловых спирт. Перемешав раствор, нужно подсыпать еще канифоль до получения густой кашицеобразной массы. На места пайки такую жидкую канифоль следует наносить кисточкой или палочкой.

При работе с различными флюсами необходимо учитывать, что те, которые имеют в своем составе ацетон, — очень токсичны. Поэтому, работая с ними, необходимо избегать попадания паров в дыхательные пути. Паять лучше около окна, если лето, а зимой почаще проветривать помещение, в котором проводится работа. По окончании работы обязательно нужно вымыть руки с мылом в теплой воде.

Разогрев и выбор температуры

Если хотите знать, как правильно паять паяльником, надо научиться определять достаточно ли разогрето место пайки. Если пользуетесь обычным паяльником, ориентироваться можно по поведению канифоли или флюса. При достаточном уровне нагрева они активно кипят, выделяют пар, но не горят. Если поднять жало, капли кипящей канифоли остаются на кончике жала.

При использовании паяльной станции исходят из таких правил:

- Температура нагрева деталей должна быть на 40-80°С больше температуры плавления припоя (указана на упаковке).

- Температура наконечника паяльника должна быть на 20-40°С выше температуры нагрева деталей.

То есть, на станции выставляем на 60-120°С выше, чем температура плавления припоя. Зазор температур, как видите большой. Как выбрать? Зависит от теплопроводности спаиваемых металлов. Чем лучше он отводит тепло, тем более высокой должна быть температура.

Почему припой не липнет к паяльнику

При выполнении пайки радиодеталей ни в коем случае не стоит скручивать концы деталей. Если требуется перепаивать детали или заменять проводники, то необходимо заранее подумать об этом, до начала монтажа. Концы деталей правильнее всего паять на небольшом расстоянии друг от друга, а не в одном месте.

- 1. Способы пайки

- 2. Рекомендации

- 3. Заключение по теме

Процесс пайки проводов может показаться простым, и это на самом деле так и есть. Вот только не у всех получается качественное соединение двух проводов между собой. Почему? Потому что есть определенные требования к самому паяльнику, а также к процессу пайки. Итак, рассмотрим вопрос, как паять провода?

Начнем с самого инструмента – паяльника. Перед тем как проводить пайку, необходимо паяльник подготовить. Что для этого нужно сделать?

- Зачистить его жало. Для этого можно использовать напильник или наждачную бумагу. Важно снять с жала напильника остатки олова и грязь, то есть, главное добраться до меди, из которого паяльник сделан.

- Теперь включаем инструмент для пайки в розетку 220 вольт. Начинаем его нагревать.

- Теперь периодически касаемся концом жала то канифоли, то припоя. Делаем то несколько раз. Наша задача – равномерно покрыть рабочую поверхность инструмента припоем.

Итак, паяльник готов, можно переходить к вопросу, как правильно паять провода паяльником.

https://www.youtube.com/watch?v=

Чтобы пайка была качественной, необходимо все делать тщательно: зачищать провода, прогреть место пайки. Но перегрев тоже нежелателен, как и слишком большое количество припоя. Вот тут нужна мера и опыт, а набраться его можно повторяя все действия некоторое количество раз.

ТОП-10 основных проблем при монтаже печатных плат

ТОП-10 проблем с пайкой, которые могут испортить ваше электронное устройство

Если вы разработали серьезное устройство, то скорее всего, вы не будете паять компоненты вручную у себя в офисе. На этом этапе все зависит от вашего контрактного производителя,

который осуществит монтаж электронных компонентов на все ваши печатные платы. Хотя процесс монтажа с производителем все еще основывается на тех же принципах, которые вы использовали при ручной пайке в своих опытных образцах, существует несколько мощных видов оборудования, позволяющих выполнить данную работу эффективно. Но из-за того, что задействовано серьезное оборудование, еще не означает, что этот процесс менее подвержен ошибкам, чем ручной монтаж. Поверхностный монтаж на уровне производства все еще остается очень точной наукой, которую необходимо тщательно контролировать опытными технологами. В противном случае, вы столкнетесь с одной из этих 10 проблем с пайкой на печатные платы.

Пайка волной припоя

Если это ваш первый проект, где вы полагаетесь на контрактного производителя электроники, который будет изготавливать и собирать ваши устройства для вас, то пайка волной припоя будет для вас новым термином. Это процесс прохождения вашей печатной платы через гигантскую печь, где все электронные компоненты присоединяются к печатной плате в считанные секунды. Как вы можете себе представить, этот процесс более эффективен, чем ручная пайка компонентов вручную и задействованное оборудование может одновременно обрабатывать как сквозные, так и поверхностные компоненты.

Оборудование Сити Электроникс для пайки двойной волной, выглядит как гигантская печь! Процесс пайки волной припоя использует оборудование для пайки волной, как показано на рисунке выше. Это оборудование представляет собой автономную печь, которая берет пустую плату с размещенными элементами на одном конце и на другом конце вы получаете полностью спаянную плату. Между этой начальной и конечной точкой находятся несколько процессов, в том числе:

Применение флюса. Ваша печатная плата сначала помещается на ленточный конвейер в начале оборудования для пайки волной припоя и наносится слой флюса. Этот слой очищает все ваши электронные компоненты и гарантирует, что припой правильно прикрепиться к контактным площадкам на плате.

Прогрев. После прохождения через флюс, ваша плата располагается на подставке для подогрева. Этот процесс нагревает вашу плату ровно настолько, чтобы предотвратить любой тепловой удар, прежде чем она пойдет в сам процесс пайки волной.

Пайка волной. На этом последнем этапе, ваша плата проходит над жидкой паяльной волной. Нижний слой вашей печатной платы будет контактировать с жидкой волной припоя, образуя соединение между каждым элементом и связанным с ним отверстием или контактной площадкой.

Процесс пайки волной в визуальной форме (на картинке)

Как видите, этот автономный процесс пайки волной имеет много вариаций для ошибок, начиная от неправильного нанесения флюса, до самых финальных этапов процесса пайки волной. Ниже мы рассмотрим, как эти процессы могут взаимодействовать с вашей печатной платой, вызывая некоторые непреднамеренные проблемы.

Примечание. Если на вашей плате возникнут проблемы с пайкой, это не всегда ваша вина. Да, есть определенные решения, которые вам необходимо принять во время процесса проектирования, которые будут влиять на технологичность вашей платы, такие как расстояние между компонентами, ориентация и т.д., но помимо этого, многие проблемы возникают в процессе пайки волной из-за проблем вашего контрактного производителя, которые необходимо будет исправить.

Не сразу возлагайте вину на себя, если ваша плата испортилась из-за проблем при монтаже печатных плат. Процесс тестирования после изготовления плат покажет основную причину, будь то дефект вашей разработки или это проблема с процессом или материалами вашего производителя. Когда вы или ваш производитель ищете дефекты, всегда полезно иметь идеальный образ в голове как выглядит качественное паяное соединение. Посмотрите ниже на картинке.

Правильное соединение припоя с гладкой поверхностью и углами смачивания от 40-70 градусов. (на картинке)

№1 — Соединение припоя

Посмотрите первые два контакта на этой микросхеме; они связаны, образуя паяный мост. (на картинке) Соединение припоя происходит, когда два паяных соединения соединяются, образуя непреднамеренное соединение, которое может привести к коротким замыканиям на вашей плате. Как вы можете видеть на изображении с права, первые два контакта этой микросхемы соединены вместе. Это плохой знак! Некоторые причины паяных мостов могут быть по следующим причинам:

При разработке печатной платы были плохо распределены веса с крупными компонентами на одной стороне.

Не отставляете достаточно места между контактными площадками и слоем маски.

Не правильная ориентации компонентов одного типа в одном направлении.

№2 — Поднятые компоненты

Поднятый компонент, который поднялся во время пайки волной припоя (на картинке)

Наличие поднятого элемента означает, что он приподнят над основанием вашей печатной платы во время процесса пайки волной припоя. Это в конечном итоге выглядит как надгробная плита. Причины для этого типа проблемы могут быть в следующем:

Неправильная длина провода DIP компонента, который в итоге поднимается при входе в ванну для пайки.

Пайка волной припоя гибкой печатной платы, которая изгибается, в то время, как компоненты остаются плоскими.

Использование компонентов, которые имеют различные требования к термической или свинцовой паяемости.

№3 — Чрезмерный припой

Избыток припоя накапливается на этом стыке, обратите внимание на округлую форму. (на картинке)

Если ваша плата прошла через оборудование пайки волной и потребовала слишком много припоя, то вы получите избыточное накопление.

Обратите внимание на округлую форму на картинке и хотя этот избыточный припой все еще может образовывать электрическое соединение, становится уже трудно определить, что происходит внутри этой округленной массы. Причины чрезмерного припоя могут быть по следующим причинам:

Не правильная ориентации компонентов одного типа в одном направлении.

Использование неправильной длины свинца к коэффициенту площадки во время вашего процесса проектирования.

Со стороны производителя, конвейерная лента могла работать слишком быстро.

№4 — Шарик припоя

Шарик припоя прикрепляется к контакту компонента. (на картинке) Шарик припоя происходит, когда маленький кусочек припоя прикрепляется к поверхности вашей печатной платы в процессе пайки волной.

Причины образования iшарика припоя могут быть по следующим причинам:

Температура припоя слишком высока в оборудовании для пайки волной.

Припой падает обратно в волну припоя во время разделения и выплескивается обратно на вашу плату.

Газы, выделяющиеся при нагревании флюса, заставляют жидкость припоя выплескиваться обратно на вашу плату.

№5 — Отсутствие смачивания

Вы можете увидеть незащищенную медь от отсутствия смачивания. (на картинке справа)

Когда ваш припой «мокрый», это хорошо. Это означает, что ваш припой достиг идеального жидкого состояния и сможет правильно прикрепиться к проводнику компонента.

Может быть две проблемы с этим процессом смачивания. Первый — это отсутствие смачивание, когда расплавленный припой покрывает свинец или контактную площадку, а затем отступает, оставляя за собой припой странной формы, а второй -это когда припой только частично прикрепляется к поверхности, оставляя медь незащищенной . Причины обеих этих проблем смачивания могут быть по следующим причинам:

Склад производителя не меняется должным образом. Многие компоненты имеют срок годности пайки только около года.

У флюса, используемый вашим производителем, мог закончится срок годности, так как он должен быть заменен после сорока часов использования.

Покрытие, используемое на латунных штифтах, возможно, не было надлежащим образом покрыто медью.

№ 6 — Поднятые площадки

Эта поднятая площадка, возможно, была чрезмерно переработана. (на картинке) Если компонент по ошибке спаян и требует удаления, это может привести к подъему площадки указанного компонента с вашей печатной платы.

Причины для поднятой площадки могут быть по следующим причинам:

Чрезмерная переработка контактной площадки там, где слой между медью и вашей платой разрушен.

Платы разработанные с тонкими слоями меди более подвержены этой проблеме.

Возможно, ваша плата не получила равномерный слой медного покрытия для выводных компонентов со сквозными отверстиями.

№7 — Переходные отверстия

Переходное отверстие высвобождает некоторое количество избыточной влаги на плате. (на картинке) Данные отверстия с избыточной влагой легко можно определить, просто посмотрите на отверстие в паяном соединении.

Эта отверстие может идти от слоя, за которым вы наблюдаете, вплоть до внутренних слоев или даже нижней части вашей платы, вызывая проблемы с подключением. Причины этих отверстий могут быть по следующим причинам:

Избыточная влага накапливается на вашей плате, которая потом пытается выйти через тонкое медное покрытие.

Некорректно направленные компоненты схожего типа на плате, что может привести к плохому процессу меднения.

Во время процесса проектирования, сделано слишком малое или слишком большое отношение свинца к отверстию.

№8 — Отсутствие припоя

Нет припоя на контактной площадке SMD компонента. (на картинке) Отсутствие припоя происходит, когда припой проскакивает над поверхностью контактной площадки, не оставляя ничего на поверхности.

Причины отсутствия могут быть по следующим причинам:

Ваш производитель использует неверную высоту волны между вашей платой и волной припоя.

Выделение газов от флюса под вашей платой, приводит к тому, что припой неправильно прилипает к стыку.

Во время процесса проектирования были созданы неровные размеры площадок для SMD-компонентов.

№9 — Флаги припоя

Флаги припоя стоят на печатной плате. (на картинке) Хотя сами флаги припоя не влияют на корректное соединение на вашей печатной плате, они указывают на плохое применение флюса и проблемы с дренажем припоя и могут «помечать» проблемы с припоем в других местах на вашей плате. Причины этих выступов на плате могут быть по следующим причинам:

Припой стекает слишком медленно с оборудования пайки волной, что приводит к чрезмерной высоте припоя.

Непоследовательное применение флюса — это можно определить, если вы видите на вашей плате похожие на «усы» следы припоя.

Если ваш поставщик компонентов отрезает провода на ваших DIP компонентах и далее их хранит в течение длительного периода времени, это может вызвать окисление и припою будет сложно прикрепиться.

№10 — Изменение цвета припоя

Видите темные пятна на этой плате? (на картинке)

Эта последняя проблема, связанная с пайкой, носит чисто косметический характер, но ваш производитель должен найти время, чтобы выяснить причину. Обнаружение обесцвеченной маски можно обнаружить на припое, вашей печатной плате и даже на ленточном конвейере в оборудовании для пайки волной. Причины таких пятен на маске могут быть по следующим причинам:

Ваш производитель использует разные флюсовые материалы или более высокие температуры между разными участками пайки волной для одной платы.

Ваш производитель меняет тип или толщину паяльной маски в середине цикла пайки.

Ваш производитель смешивает партии печатных плат во время того же процесса пайки волной.

Оседлай волну

Вот вам и 10 самых распространенных проблем с монтажом печатных плат, которые могут испортить ваш готовый электронный модуль. Опять же, имейте в виду, что все описанные выше проблемы не обязательно являются вашей ошибкой, если они возникают. Если вы придерживаетесь набора передовых методов проектирования для производства плат (DFM), то проблема, скорее всего, ложится на вашего контрактного производителя. Конечно, все эти проблемы с пайкой должны быть определены вашим производителем на этапе проверки. Если проблема обнаружена, то следует процесс поиска основной причины, будь то проблема с процессом пайки волной или проблема с вашей разработкой. Чтобы всегда быть на чеку и избегать проблем с пайкой, всегда держите под рукой контрольный список DFM, чтобы убедиться, что вы соответствуете рекомендациям производителя. Таким образом, вы можете получить хорошую печатную плату с первого раза и после это каждый новый раз.

Если вы не желаете тратить деньги и время на поиск достойного контрактного производителя, то можете воспользоваться услугами нашей компании. Мы выполняем монтаж печатных плат на специализированном оборудовании премиум класса. Его применение гарантирует точность установки компонентов и высокую скорость операций. При этом удаётся избежать дефектов и гарантировать минимальный брак при помощи 3D рентгена. Ещё одна популярная методика — навесной монтаж печатных плат. Для её реализации применяются специализированные паяльные станции и пайка двойной волной припоя. Мы внедрили с 2019 года технологию бессвинцовой пайки компонентов.

Почему припой не липнет к проводу

Не прилипает олово

20 авг 2012 16:54

Спецы по пайке! Хэлпу прошу! Думал пропаять скрутки в коробке. Купил паяло, канифоль, припой. Зачистил провода в коробке и на облуживание потратил. полдня. И Даже облудить не получилось, не то что пропаять. Не скажу что спец великий по пайке, но опыт работы с паяльником имею, в том числе и скрутки приходилось паять, с таким не сталкивался. А тут никак: олово не липнет даже на жало паяльника (40Вт) – плавит нормально. Облудил как надо.

Пробовал уже сразу на покрытый канифолью провод припой наносить – тот же результат. Сгонял, купил пузырек – «кислота паяльная» и тоже самое.

Вот фото: обычный паяльник (Китай если че), обычная канифоль, ну и припой. Может припой левый какой, а?

Други, выручайте советом!

| SergeyE (Москва) 2 мая 2005 18:04:31 | Всем привет ! |

Как лудить многожильные провода ?

Лудил провода не медные и не аллюминиевые, а стальные что ли – в проводе утюга Philips; в первый раз такие видел. В расплавленное олово окунаю – ничего не прилипает. Канифолью, что ли провода натереть ? Я думал, что канифоль – это чтобы олово к жалу паяльника не прилипало.

Растроился и выключил паяльник с ванночкой (сделана из гильзы, прикрепленной проволкой к жалу паяльника 65Вт), а провода продолжаю макать. Только олово стало застывать в ванночке, так оно стало на провода налипать – только не тонким аккуратным слоем, а огромной шишкой – мне так не надо.

Может дело в проводах ?

Сергей

(Moscow)

2 мая 2005

18:27:47

провод в утюге не может быть стальным.

(Москва, Р.Ф.)

2 мая 2005

18:31:06

(Brest, BY)

2 мая 2005

21:08:12

Воняет аспирин по страшному. Применять только на открытом воздхе. А вообще паяльная кислота (любой радиоларек) или у старых матерых электриков буру спросить немного (кста тоже воняет). Да, паяльник я бы 100 взял для пайки железа.

(Челябинск)

2 мая 2005

21:41:53

А провод скорее всего окисленный, потому и не паяется. Хотя бывают всякие фокусы, например провода для монтажа слаботочки бывают с никелевым покрытием. Они предназначены для крепления под зажим и в этом качестве очень хороши так как не окисляются, соответственно контакт не ухудшается. Но для пайки этот никель надо сдирать, иначе не лудится совершенно.

(Самара, Россия)

2 мая 2005

21:45:34

Короче нужен флюс – и более сильный, чем канифоль. Ацетилсалициловая кислота слишком агрессивный флюс в данном случае – обычно с ее помощью лудили медные провода не счищая лаковую изоляцию – разъедает мгновенно.

Я в таком случае пользуюсь хлористым аммонием, растворенным в воде – достаточно мазнуть таким раствором место спая/лужения и потом дотронуться паяльником с набранным оловом – и олово само разбегается по поверхности даже впереди паяльника. Иногда хлористый аммоний разводят в глицерине.

С уважением, Сергей

(москва)

2 мая 2005

22:59:36

лудить обязательно?

продаются такие наборы трубочек-наконечников.

надевает и зажимаем.

(Москва)

3 мая 2005

13:29:35

так зачем канифоль нужна – чтобы олово лучше прилипало или наоборот не прилипало (для этого и жало паяльника предлагаете облудить) ?

Все жилы блестят как новые.

Может быть, но обрезанные торцы у них того же цвета, что и бока.

Да – хочу научиться.

(Москва)

3 мая 2005

13:31:04

3 мая 2005

13:47:20

> обрезанные торцы у них того же цвета, что и бока

Нихром? А зачем его паять? Зажать – и вся недолга.

(Москва)

3 мая 2005

13:54:36

Сходите к пионерам в радиокружок и всего-лишь один раз посмотрите как это делается.

Элементарная лень мешает использовать Яндекс?

http://sovet.bos.ru/html/ideiie_e_niiniau_iaijieij_.html

http://fi-com.ru/technics/soldering.php

http://www.mastergrad.com/cgi-bin/models.cgi?07&info&7

(Челябинск)

3 мая 2005

14:41:41

Так это провода, которые идут изнутри утюга? Тогда это действительно может быть нихром (хотя провод многожильный – странно) и паять его бесполезно. При включении утюга нихром нагреется (он, собстенно, затем там и стоит) и расплавит припой. Нихром только под зажим.

(Moscow, Russia)

3 мая 2005

15:09:07

Вобщем, как и в частности – для разных материалов применяется разный припой, флюс(канифоль), паяльник или другой прибор, температура и правила.

Вам верно посоветовали – провода ведь можно соединять не только пайкой или скруткой, но и клеммниками с концевиками. Нагревающиеся элементы лучше соединять механическими методами, сваркой.

Возьмите концевик, обожмите им провод, да соединяйте с чем хотите.

Я имею в виду вот такие:

http://colan.ru/prices/level2n.php? >

Вообще-то в утюгах для соедиения выводов тена с проводом существуют клеммники. Тен и провод зажимаются по разные болты(возможно не всегда, всех утюгов не разбирал).

(Москва)

3 мая 2005

20:05:19

нет – провод питания

(Москва)

3 мая 2005

20:08:18

Неужели те ссылки, которые я вам подкинул так ничему и не научили?

В этом случае приходится констатировать, что вы не в тигле, а в танке. :-(((

(Самара, Россия)

3 мая 2005

21:36:10

Короче фото конца провода, подлежащего залуживанию, в студию.

А реально залудить можно даже алюминий, вот только зачем?

С уважением, Сергей

4 мая 2005

09:58:45

Как эти два (или один? три?) провода были соединены со шнуром раньше?

(Москва)

5 мая 2005

10:24:40

(Москва)

5 мая 2005

11:41:53

Так вам надо присоединить провод который идёт от утюга к вилке. И всё.

И для этого надо было городить тигель.

(Москва)

5 мая 2005

16:44:05

Цитирую: » Да – хочу научиться.»

(Москва)

5 мая 2005

17:01:20

Паяльник и канифоль – больше ничего не надо, если провода медь. Канифоль можно заменить на нейтральный флюс.

В теме выше всё написано.

(Москва, Р.Ф.)

5 мая 2005

20:42:53

(Москва)

5 мая 2005

20:50:26

Если бы вы имели возможность посмотреть года через два на соединение паяное с аспирином, и не промытое потом.

Лучше не использовать. И воняет.

PS А канифоль можно с ёлки набрать :-)))

(Челябинск)

5 мая 2005

22:33:23

(Самара, Россия)

6 мая 2005

00:08:27

> А канифоль можно с ёлки набрать

Вы имеете ввиду смолу? 🙂

Канифоль еще есть в секциях тяжелой атлетики и у скрипачей – можно пропробовать отнять у кого-то из них 🙂

> Эти . (ну нет печатных слов. ) регулярно пытаются паять каким-то флюсом, полупроводящим, что-ли

Ну, канифоль на спирту разведенная дает такой эффект.

С уважением, Сергей

(Челябинск)

6 мая 2005

05:58:19

> > Ну, канифоль на спирту разведенная дает такой эффект.

Не, с канифолью все получается нормально, проверено. Да и спирт высыхает относительно быстро. А там наблюдал дивную картину. Из платы торчит металлический штырь (точка подпайки). Все провода, конечно, уже отпаяны. Все дорожки на плате, ведущие к этому штырю, перерезаны. А на штыре наблюдаются красивые прямоугольные импульсы :). Причем подключение на землю через 10 кОм лишь немного искажает их форму. И это все при условии, что при нормальной работе в этой точке вообще должен быть постоянный уровень.

(Москва)

6 мая 2005

10:47:09

им она зачем ? вроде только тальк на ладони нужен

(Самара, Россия)

6 мая 2005

23:01:04

> А там наблюдал дивную картину.

Никуда не дется – надо «языка» брать и выпытывать Главную Военную Тайну.

🙂

Подошвы штангеток натирают, чтобы на помосте не скользили при выполнении разножки или ножниц.

> вроде только тальк на ладони нужен

🙂

Тальк – это детская присыпка, а чтоб руки не скользили используется магнезия.

С уважением, Сергей

(Донецк, Украина)

10 мая 2005

14:20:18

Канифоль – это флюс.

Флюс – это такое вещество, которое разрушает защитную пленку окислов на металлах. Применяется для того, чтобы припой хорошо растекался и прилипал к припаиваемым деталям.

Для того же облуживают и жало паяльника – чтобы припой к нему прилипал, равномерно прогревался и стекал.

Однако стоит помнить, что если всякая селедка – рыба, то не каждая рыба – селедка (с) Капитан Врунгель.

Канифоль – это нейтральный флюс, она не разрушает в дальнейшем место пайки. А есть кислотные флюсы, которые паяют легко, но их остатки нужно тщательно смывать. В электронике и электротехнике применяют только нейтральные флюсы.

Канифоль легко купить на радиорынке, даже у старичков, котрые всякие старые провода и моторы продают, а также в музыкальных магазинах (для скрипичных смычков). Есть и «продвинутые» флюсы, но это уже не везде купишь.

Облуживать многожильные провода все-таки лучше не тиглем, а достаточно мощным паяльником, предварительно чем-нибудь зачистив от окислов сам провод (хотя бы лезвием ножа, перпендикулярно проводу). Дело в том, что само жало паяльника еще немного «сдирает» окисную пленку уже при соприкосновении и движении по проводу. Проще всего это делать так:

На хорошо облуженное жало паяльника набрать немного припоя (НЕ чистого олова. ), но чтобы была заметна капля.

Взять большой кусок канифоли, прижать зачищенный провод к нему, сверху прижать горячим жалом паяльника. Провод тут же немного утонет в расплаве канифоли, его уже можно вынуть, канифоли будет достаточно.

А теперь можно водить жалом по проводу, нанося расплавленный припой. Провод желательно поворачивать, чтобы облудить со всех сторон.

Процедуру лужения не затягивать, ибо провод нагревается ощутимо, и может начаться плавление изоляции.

(Санкт-Петербург, Россия)

10 мая 2005

18:46:19

2IS -если бесцветный -то глицерин -очень хороший флюс тока эл.проводный легко смывается водой. Я им часто паяю тк удобно теплой водичкой промыл плату, а то у некотор моих аллергия к изопропиловому спирту(этилов я не работаю :))

Самый лучший флюс всех времен и народов это ЛТИ-120

Дешев(130 руб 1.5 литра я все никак не могу израсходовать уже 1 год при условии ежедневн пользования и иногда мелкосерийн производства)нетоксичен, жидкий, спиртоканифольный с активн добавками. С ним паяется все широкораспространенное и окислившееся. Если и он не помогает тоды ЛТИ-115 подороже, но и нужен нечасто. А так флюсов как собак нерезанных. Но ЛТИ-120 рекомендую иметь дома каждому мастеру. Единственное не проливать. А канифоль она нужна конечно,но как промежуточная вещь когда есть ЛТИ 120 -тока паяльник время от времени сувать, а так 120 наносим на спаив детали (он жидкий лучше окунуть или кисточкой).

(Москва, Р.Ф.)

10 мая 2005

19:27:55

(Москва)

10 мая 2005

21:26:01

Теперь думаю, как бы канифоль расплавить – чтобы не ждать, а окунать провод в канифоль – т.е. ее надо нагреть до температуры плавления, но не сгорания, если это возможно. Тогда бы процесс шел еще быстрее.

PS Для тех, кто интересовался стальными проводами – такие же используются в электроплитах.

(Челябинск)

10 мая 2005

22:09:05

> > если бесцветный -то глицерин -очень хороший флюс тока эл.проводный легко смывается водой.

Бесцветный. Может и глицерин – не знаю, похоже даже сами техники не знают. Насчет воды, конечно, хорошо, если плата сама по себе. У меня ситуация хуже – плата привинчена и толстым жгутом проводов припаяна к прочим потрохам, включая и блок питания. Поэтому для промывки вынужден использовать спирт как не электропроводный и быстро испаряющийся. Сам я обычно паяю канифолью, некоторые мои коллеги – самодельным аналогом ЛТИ-120, т.е. раствором канифоли в этиловом спирте.

> > Теперь думаю, как бы канифоль расплавить

Элементарно, Ватсон :). Берем пузырек, наливаем туда спирта и начинаем закидывать туда дробленую канифоль, она постепенно растворяется, добавляем еще. В результате получается жидкая канифоль. Очень удобно использовать флаконы от лака для ногтей – там уже и кисточка в комплекте. Только надо следить, чтобы не пролить эту гадость куда-нибудь. Ликвидация последстий черезвычайно противное мероприятие.

(Москва)

10 мая 2005

23:19:56

Канифоль, растворенная в спирте, электропроводна?

2IS: Вы знакомы с прибором ОПС «Фобос А»?

11 мая 2005

00:00:49

(Самара, Россия)

11 мая 2005

00:27:18

Иногда, на высоких частотах.

А промывать потом водой сможете?

С уважением, Сергей

(Челябинск)

11 мая 2005

07:27:54

> > Канифоль, растворенная в спирте, электропроводна?

Практически нет. Плюс спирт бытсро испаряется, остается обычная канифоль.

Не прилипает к паяльнику припой? Это проблема не только новичков, но и специалистов с опытом. Единственного универсального преодоления этого препятствия в работе нет. Причины такого неудобства, как и способы его устранения могут быть различными. Ограничимся кратким их перечислением. А попавший в подобную ситуацию мастер уже самостоятельно подберет способ, подходящий к его случаю.

Возможные причины отсутствия прилипания припоя:

- грязное жало паяльника;

- грязная канифоль;

- перегрев или недостаточный прогрев рабочей части паяльника;

- плохое качество припоя;

- отсутствие флюса при пайке;

- неправильно подобран флюс и припой;

- пайка на улице, на сквозняке;

- отсутствие прогрева металлического изделия перед пайкой;

- случайное касание горячим жалом какого-либо пластика;

- нагар и химические окислы на поверхности жала;

- недостаточная концентрация самостоятельно приготовленных жидких флюсов;

- малая мощность паяльника.

Для механической зачистки медного жала подойдет любое народное средство:

- нож, скальпель;

- напильник, надфиль;

- наждачная бумага, полировальная шкурка;

- металлическая щетка;

- швейная игла;

- насадка для бормашины.

Для очистки от нагара подойдут:

Списки не полные, можно экспериментировать.

Чтобы хорошо залудилось медное жало надо удалить окислы с его поверхности. Этот химический способ очистки хорошо выполняется со средством «Оксидал». Разогретое жало просто помещается в него и меняет свой вид буквально на глазах. После чистки паяльник протирается влажной губкой или поролоном.

Полезной является легкая проковка съемного медного жала. Металл будет плотнее, что замедлит и уменьшит процесс его обгорания.

Жало рабочего паяльника не обязательно изготавливается медным. Все чаще производители предлагают варианты паяльников, в которых используется необгораемое «вечное» жало. Его чистка от грязи, излишков припоя и нагара исключает классические варианты с применением напильника и наждачной бумаги. Чистка возможна двумя способами:

- специальной губкой, именно для этого и предназначенной;

- латунной стружкой – жало становится идеальным после нескольких маканий в емкость с ней.

Экономный вариант предусматривает замену специальной губки на посудную из целлюлозы, а стружки латуни – на густую и плотную кухонную металлическую (в идеале – медную) мочалку.

Для регулировки мощности и, соответственно, температуры рабочей части жала паяльник подключается через лабораторный автотрансформатор. Без него можно поэкспериментировать со сменными жалами разной длины. Чем оно длиннее, тем ниже температура на его конце. И наоборот.

Иногда избежать проблем с прилипанием припоя помогает активатор для жала. Эта смесь без свинца и галогенов по своим заявленным характеристикам защищает и продлевает жизнь жалу, а также восстанавливает его смачиваемость материалом припоя. Обратите внимание – активатор не гарантирует очистки жала, а защищает его поверхность от образования вредных окислов и нагара.

Если производитель решил сэкономить и умышленно завысил процентную долю свинца – имеем более тугоплавкий припой с низкой текучестью, а возможно и не пригодный для пайки.

Устранив препятствие и окончив пайку не забудьте, что жало паяльника после работы обязательно должно быть очищено и залужено. Чистый и ухоженный, всегда готовый к применению инструмент – лицо мастера.

Почему припой не держится на паяльнике?

Этот вопрос возникает у многих новичков. Ведь почти у каждого начинающего пайщика был случай, когда все разогрето до нужной температуры, но нет ни какого взаимодействия между расходным материалом и инструментом. Иногда это проходит путем небольшой поправки параметров рабочего процесса, но порой нужно применять боле сложные методы.

Первой и основной причиной, почему паяльник не берет припой, является недостаточное количество требуемого флюса. Именно это главная ошибка новичков. Флюс может вовсе отсутствовать, что легко исправляется его включением в рабочий процесс, и тогда какой бы высокой температура инструмента не была, он не сможет отделить часть расплавленного металла. Но может случиться, что флюс все же применяется, но его количества не хватает, чтобы припой остался на жале. Для этого нужно обильно смазать как само жало, так и припой. Для этого достаточно просто мокнуть разогретое жало в канифоль или другой подходящий флюс.

Более сложной проблемой является неправильный подбор дополнительных расходных материалов. Различные виды припоев для пайки требуют различных марок флюса, которые будут подходить им по составу. Здесь уже нужно смотреть, какой вариант больше подходит для конкретной используемой марки. В особенности это характерно для металлов, которые сложно поддаются спаиванию. Для них требуются специальные заводские флюсы, которые делаются под определенную марку припоя.

Еще одной причиной, почему не прилипает припой к паяльнику, является перегрев самого инструмента.

Схожей проблемой, почему припой не липнет к паяльнику, является недостаточный нагрев. Когда паяльник слишком слабый или еще не успел прогреться, то он не сможет достичь нужного значения температуры, чтобы расплавить материал. Нужно знать, какая температура плавления припоя в конкретном случае, чтобы подобрать инструмент достаточной мощности, либо же дождаться, пока полностью прогреется имеющийся. Это также распространенная проблема в домашних условиях, где наблюдается ограниченность в техническом плане.

Очередной причиной почему припой не держится на паяльнике, является использование старого инструменты. Медь, из которой делается жало, со временем покрывается разнообразными окислами, хотя и не так сильно, как другие металлы. На ней даже может виднеться желтоватый налет, занимающий всю поверхность либо одну его часть.

Основные причины

Оловянно-свинцовый (самый распространенный) припой плавится при температуре 250-300 ℃, и такой температуры вполне достаточно для работы.

Если в какой-то момент жало разогреется сильнее, то и припой и флюс, находящиеся на нем, могут просто сгореть, оставляя неприглядные следы своего присутствия.

Вдобавок медь, из которой изготовлено жало, от перегрева начнет окисляться и на поверхности появится тончайшая пленка оксида меди. Из-за нее и не прилипает припой, да и оставшийся на жале «шлак» совсем не прибавит «липучести».

Итак, основных причин того, что припой не прилипает или не держится, две. Первая – загрязнение жала, вторая – окисление. Если их устранить, то работа пойдет, как по маслу.

Правильная подготовка к работе

Непосредственная подготовка инструмента к пайке заключается в проведении работы по лужению. Ведь именно к нелуженому металлу не прилипает паяльный материал.

Лужением называется покрытие поверхности тонким слоем олова.

Кстати, точно также готовят к пайке детали. Как же облудить паяльник? Да очень просто. Только залудить надо не весь инструмент, а лишь его жало.

Сначала необходимо очистить его механическим способом. Для этого подойдет напильник или наждачная бумага. Чистить нужно тщательно, не оставляя бороздок и царапин, в которых могла бы остаться окисная пленка. Конечно, паяльник при этом должен быть холодным.

После тщательной очистки, надо покрыть рабочую поверхность слоем флюса. Если используется жидкий состав, то он сразу же после очистки наносится кисточкой, если используется твердая канифоль, то паяльник необходимо погружать в нее по мере нагрева жала.

Не надо ждать, когда паяльник нагреется, потому что на воздухе неизбежно образуется оксидная пленка, которая опять помешает припою прилипать. Перегрев –причина того, что медный наконечник не лудится.

После того, как паяльник разогреется до нужной температуры, жалом надо прикоснуться к припою и потереть. Можно растереть припой при помощи щепки из твердого дерева – березы или дуба. При этом нельзя допускать перегрева паяльника.

К правильно облуженному паяльнику припой отлично прилипает и не лежит на нем комками или каплями. Он равномерно покрывает медный наконечник и спокойно покидает его, когда нужно.

В случае никелевого покрытия

Часто для пайки используются паяльники с так называемым «вечным жалом», покрытым тонким слоем никеля. Почему-то считается, что оно не лудится. В самом деле, кому придет в голову счищать наждачкой никелевое покрытие?

Тем не менее, приходит время и становится заметно, что припой-то не держится! В лучшем случае прилипает маленькими каплями. И что же делать? Ответ тот же – лудить!

Причина часто заключается в том, что жало грязное. Для начала все же стоит убедиться, что никелевое покрытие не повреждено.

После этого нужно убрать нагар. Сделать это можно на слегка нагретом паяльнике влажной тряпкой, сложенной в несколько слоев.

Дальнейшие действия такие:

Лучшим способом избежать ситуации, когда припой не прилипает, является недопустимость перегрева жала.

Профилактика всегда была самым действенным средством. Если нет возможности приобрести инструмент с регулировкой температуры, можно приобрести диммируемый регулятор напряжения или изготовить его самостоятельно. Если следить за температурой нагрева, то лудить паяльник придется гораздо реже.

Вожу пальником также, как водят паяльником на ютубе, но результат «как на ютубе» не получается. В чем может быть причина?

Если провода перед скруткой надо заранее покрывать припоем, так на видеоролике я этим занимаюсь с 1:30, однако припой к проводу не липнет.

Может паяльник слишком мощный 80вт и провод обгорает быстрее чем прилипает припой? Однако применение паяльника 25вт заместо 80вт, показало, что скрутка вообще не прогревается, припой прилипает только за счет того, что провод холодный. Если двумя пассатижами раскручивать припаянную скрутку, то припой отскакивает от меди и пайка вообще не держит. (этот момент я на видео не снял, так как работая двумя пассатижами под потолком, не во что взять смартфон).

флюса беру достаточно, видно, что паяльник аж дымится,

припоя на паяльнике держится тоже достаточно, в начале ролика видно, что капля постоянно соскакивает и никак не прилипает к скрутке.

Тот кто в ПУЭ запретил скрутку, а разрешил пайку был ещё большим вредителем, так как из ролика видно, что пайку (в отличии от скрутки) вообще никак не проконтролировать. Скрутку можно сделать и 3 и 5 сантиметров и это будет служить годы, а пайка не прилипает к меди сразу… неизвестно какое там вообще переходное сопротивление получается.

за год работы в разных зданиях, я пайку встречал только внутри светильников изготовленных на заводе, пайку в распред коробках не встречал вообще нигде.

Может быть отступить от ПУЭ и перестать паять скрутки, раз они не паяются?

Интересно, а почему они не паяются? В чем может быть причина? (провод 0,5 мм2 во всяких светильниках вполне нормально паяется, я сам чиню светильники периодически пайкой. А вот 2,5 и 1,5мм2 не паяется. Может медь какая-то «не такая», с примесями?)

Благодарю за подсказку.

Государственным зданиям ваш совет пригодится.

Изменено 6 декабря 2017 г. пользователем Мастер Михалыч

Лужение платы | Электроника для всех

Вот решил попробовать показать процесс лужения платы как это делаю я. Фотик, падла, постоянно теряет фокус, поэтому качество стремное. Да еще на улице темно и освещения нехватает. Так что принимайте как есть 🙂

Лужу обычно я паяльником, обычным плоским жалом. Мега лудило из оплетки использую только тогда, когда надо залудить плату размером А4 или около того. А для мелких плат можно и паялом. В качестве флюса ЛТИ-120, температура паяльника порядка 270 градусов. Движения быстрые и легкие, нажимать и применять усилие ни в коем случае нельзя, т.к есть риск что отвалятся дорожки, особенно тонкие. Также осторожней с отдельными пятачками, эти падлы отлетают только так, ну а о буковках я и не говорю. Их лучше вообще не лудить. Так что действуем быстро и аккуратно. Флюса не жалеть, мазать кистью от души. Припой брать вначале много, а потом размазывать по всей плате. Под конец лужения я вообще не беру припой с катушки, а смачиваю паяльник прям об плату, снимая излишки припоя и перенося их в другое место. Место, где будут SMD компоненты, надо изначально лудить так, чтобы там не было капель, только микроскопический зеркальный слой, иначе ты потом не поставишь туда микруху ровно.После плата промывается водой с мылом, смывается весь флюс и поверхность нежно, не применяя усилие, натирается самой мелкой наждачкой, в результате все торчащие неровности сглаживаются. Наждаку желательно тряпочную, т.к. от бумажной отваливается образив и царапает все вокруг. Гадость. После зашкурки плата снова промывается и сушится. Все, готово. Можно напаивать детали.

Хотел еще показать как я запаиваю PLCC, но гадский фотик не врубился на запись, а заметил я это уже когда впаял. 🙁

Записки мастера. Часть 3. Паяльные дела — android.mobile-review.com

28 марта 2017

Макс Любин

Вконтакте

Привет!

Продолжаем узнавать про самостоятельный ремонт на дому, без похода в сервис.

Сегодня речь пойдет про азы паяльных работ.

Рабочее место

При проведении паяльных работ обеспечьте хорошую вентиляцию и освещение. А также, сделайте свое рабочее место удобным по высоте. Мне гораздо удобнее, когда стол, на котором я произвожу паяльные работы, находится чуть ниже чем обычный письменный стол. Таким образом меньше устают плечи. Настоятельно рекомендую обзавестись подложкой на стол, на котором вы будете паять. Это защитит поверхность стола от повреждения паяльником. На мой взгляд, отличным вариантом является коврик из плотного силикона. Он не боится высоких температур, и при этом на нем не скользят детали. Купить можно в любом бытовом супермаркете.

Техника безопасности

Оснастите свое рабочее место надежным держателем для паяльника, который у вас не получится случайно смахнуть рукой или сдернуть за провод. Уберите от паяльника все легко воспламеняющиеся материалы. Замечательно, если лежащий на своем месте паяльник будет защищен от возможности к нему прикоснуться (домашние животные очень любят их нюхать или трогать, и поверьте будет не очень приятно носиться по дому за орущим котом или собакой, у которых распух нос или лапа от знакомства с поверхностью такого интересного предмета). То же самое справедливо и по отношению к маленьким детям.

Инструмент и материалы

Что нам понадобится для пайки? Для начала, конечно паяльник со сменными жалами (в идеале паяльная станция). Как я уже писал в предыдущей статье, для начала своей ремонтной деятельности лучше всего использовать паяльник небольшой мощности (25W), таким образом вы сведете к минимуму риск перегреть, а значит вывести из строя элементы на плате.

Основными расходными материалами, которые потребуются вам для пайки, являются припой и флюс.

Припой

Припой – материал, используемый для соединения различных элементов методом пайки.

В качестве припоя, в ремонте электроники чаще всего используют сплав олова с различными материалами.

Существуют припои с разной температурой плавления. Если вы не планируете паять алюминиевые кастрюли, вам подойдет самый популярный вид припоя – ПОС-61, который состоит из 61% олова и 39% свинца. Температура его плавления 190 С.

ПОС-61, это мой основной вид припоя. Он бывает в различных формах, начиная от толстых прутков, слитков, и заканчивая тонкими, полыми трубками, внутренности которой заполнены флюсом (канифолью). Таким образом мы получаем удобный материал «2 в 1», использование которого существенно упрощает нам жизнь. Благодаря такой конструкции нет необходимости отрываться от процесса пайки и опускать жало паяльника в канифоль.

Но, не всегда получается использовать ПОС-61. В процессе ремонта электроники нередко возникает необходимость паять элементы, чувствительные к перегреву, которые необходимо паять при низкой температуре. В этом случае я использую в качестве припоя сплав Розе (ПОСВ-50). Он состоит из трех элементов, олово – 25%, свинец – 25%, висмут – 50%.

Особенностью этого сплава является очень низкая температура плавления, всего 94С (ниже температуры кипения воды). В этом случае можно не беспокоится о возможном перегреве схемы. Однако, важно понимать, что не стоит паять сплавом Розе элементы, в процессе эксплуатации, подвергающиеся воздействию высоких температур.

Кроме ПОС-61 и ПОСВ-50 существует довольно большое количество припоев, для различных условий пайки, но я рассказываю лишь о собственном опыте и о домашнем применении, поэтому ограничусь этими двумя видами, которые использую.

Флюсы

Флюс – активное вещество, с помощью которого паяемые поверхности очищаются от оксидов, и обеспечивается лучшее растекание припоя и его контакт с поверхностью.

Вот тут начинающего мастера ждет раздолье, и одновременно муки выбора.

Все флюсы можно поделить на две больших категории: 1 — агрессивные, 2 — не агрессивные. Агрессивные обычно сделаны на базе различных кислот, активно воздействующих на поверхности, поэтому после применения их обязательно нужно смыть с помощью Flux-off. Не агрессивные в своей основе как правило имеют всем хорошо знакомую канифоль.

Самый простой способ – купить флюс в любом магазине радиодеталей. Я чаще всего использую ЛТИ-120.