Как сделать плоттер своими руками

Идеи о том, чтобы использовать пленку в качестве материала для трафаретов или декалей появились некоторое время назад. Однако уже готовые девайсы, предназначающиеся для нарезки пленки, стоят совсем не дешево. А вариант с посещением специального места с целью резки пленки на необходимые декали не всегда бывает удобным.

Пожалуй, самой трудно преодолимой частью проблемы является приобретение одного из инструментов – флюгерного ножа.

Его стоимость примерно сто евро. Данное препятствие можно решить, заказав в китайском интернет-магазине по доступной цене высококачественный держатель ножа, в комплект которого входит три ножа. Еще одна проблема заключается в правильно подобранном вале подачи материала, включенного в конструкцию плоттера.

Для данного оборудования промышленного типа предназначается рифленый вал, позволяющий избежать проскальзывания пленки.

Чтобы на стыках наждачной бумаги не образовались так называемые ступеньки, деталь оклеивается по спирали полосой небольшой ширины. В результате этого стыки торцов наждачки так же будут находиться по спирали вокруг используемой конструкции. Таким образом, основа для будущего плоттера будет готова.

Кроме того, нужны и другие детали для сборки, к которым относятся: валы с втулками, шаговые движки, а также шестеренки.

Понадобится еще один вал, чтобы обеспечить надежную фиксацию пленки. Он крепится на трехмиллиметровые карбоновые качалки. В последние необходимо вклеить подшипники качения. Это позволит сделать подачу пленки и бумажных листов беспроблемной.

Горизонтальная ось в плоттере представляет собой П-образную форму, которая оснащена подпружиненной деталью для натяжения ремня.

В оборудование следует установить трехканальный контроллер. При этом лучше, чтобы привод ножа был тангенциальным. Три канала являются не только тремя PICами, но и тремя силовыми ключевыми выходными каскадами, предназначающимися для ШД. В комплектацию контроллера входит еще один силовой каскад, подходящий специально для соленоида, размещенного в режущей головке.

В качестве основы для головки стоит взять восьми миллиметровую плитку из дюраля. К ней крепится соленоид, который можно снять практически с любого кассового аппарата. Также необходимо соединить его с двумя направляющими. Главная направляющая должна передвигаться во втулках, а дополнительная дает возможность избежать частого проворачивания по оси основной детали. Последняя зажимается между несколькими подшипниками: одним неподвижным и другим, зафиксированном на качалке, что позволяет контролировать степень поджима.

Чтобы вал подачи материала мог вращаться, следует использовать двухступенчатый редуктор. Это объясняется тем, что у шагового мотора слишком большой угол поворота. С целью предотвращения мертвых ходов редуктора устанавливается двойная шестеренка с подпружиненным механизмом, которая не допускает постепенного накопления незначительных погрешностей, появляющихся при перемещении пленки.

При желании может использоваться любая бумага и бумажная продукция оклеенная скотчем, самодельный плоттер отлично режет детали и по такому «бутерброду».

Для управления самодельным плоттером используется программа Mach4. Сигнал DIR позволяет управлять движениями ножа.

Для получения резки высокого качества важно правильно настроить компенсации оффсета ножа. Фактически, он представляет собой флюгер, где режущий элемент не должен совпадать с осью вращения.

Конструкция, подготовленная вышеперечисленных способом, является понятной и вполне подходящей для криволинейных резов, но никак не для острых углов. Специально для этого предназначается программа, находящаяся в соответствующем софте плоттера промышленного типа. Она управляет станком, выполняя разнообразные движения на любых углах. В результате нож оборачивается исключительно по указанной линии.

Специально для этого предназначается программа, находящаяся в соответствующем софте плоттера промышленного типа. Она управляет станком, выполняя разнообразные движения на любых углах. В результате нож оборачивается исключительно по указанной линии.

На данном этапе изготовления плоттера появляется проблема, ведь для самодельного оборудования, даже если применяется традиционная САМ-программа, достаточно сложно получить точно такую-же компенсацию для оффсета ножа. В интернете можно скачать маленькую, удобную утилиту, что функционирует на Python-2.7. благодаря ей задается компенсация оффсета.

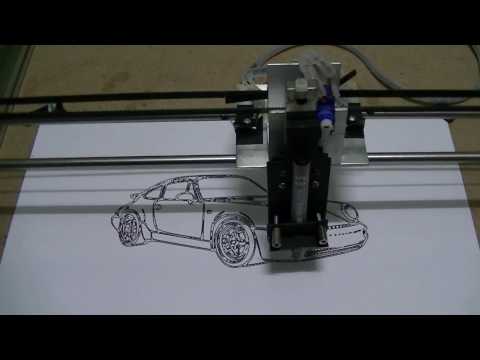

В некоторых случаях нож меняют на обычную шариковую ручку, которую дорабатывают, пружиня стержень, чтобы достичь хорошего постоянного прижима к поверхности. В противном случае она будет писать очень плохо.

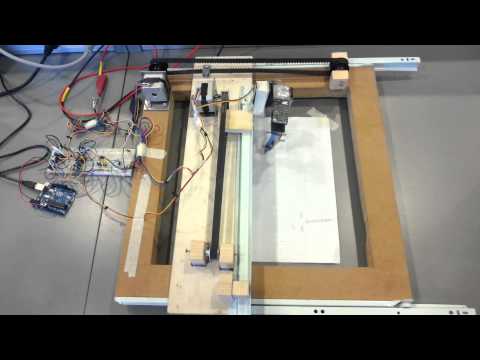

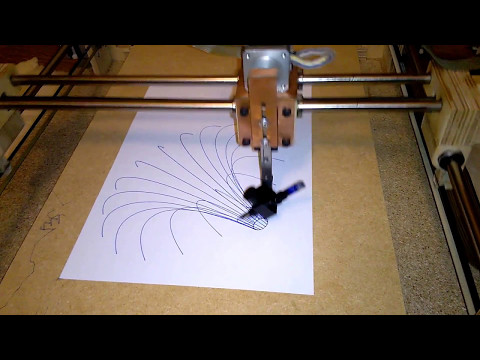

Посмотрите видео работы самодельного плоттера.

youtube.com/embed/bDQ-aYCfD-4″ frameborder=»0″ allowfullscreen=»»>Самодельный ЧПУ станок

Самодельный режущий плоттер для пленки

Украшение моделей делает их более яркими и привлекательными, именно по этому моделисты прибегают к окраске, или оклейке моделей цветными пленками. Также модели украшают декалями и наносят на них разнообразные надписи. Перед многими стает вопрос, как резать пленку или изготавливать трафареты для окраски, ведь этот процесс весьма трудоемкий, требует аккуратности и много времени. Можно конечно обратится в рекламную фирму, и заказать у них эту работу или купить маленький плоттер, но это весьма дорого.

Взглянув на кучу барахла в гараже и обратившись к google я вдруг подумал, а почему бы не сделать самодельный режущий плоттер которым можно будет резать пленку и скотч быстро и качественно.

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить «циакрином».

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются.

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения.

Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом.

В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка.

(для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach4)

Бюджетный ЧПУ фрезерно-гравировальный станок для моделиста

Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя — 14 чубов

Шестерня вала подачи — 68 чубов

Промежуточная шестерня — 63 х 17

Ременной привод:

Шестерня — 20 зубов.

Ремень — 2мм зуб.

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи).

Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа.

Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

- Чертежи самодельного плоттера качаются тут.

- Программы для самодельного плоттера можно скачать здесь.

автор: Сергей Короткевич

Превратите старый струйный принтер в самодельный резак для винила

ВойтиРегистрация

Для просмотра этой страницы убедитесь, что в вашем браузере включен JavaScript.

У LoopLinks есть видео, демонстрирующее, как перепрофилировать струйный принтер в резак для винила в стиле Cricut.

Как производитель, у вас есть много инструментов и машин, которые вы можете использовать для своих проектов. В наши дни 3D-принтеры чрезвычайно распространены, но вы также можете использовать лазерные резаки, фрезерные станки с ЧПУ и многое другое. Если вы хотите разрезать тонкий материал, такой как винил или картон, отличным вариантом будет станок для резки, такой как Cricut или Silhouette. Они компактны и легко помещаются на столе, но дают вам возможность автоматически вырезать сложные формы из самых разных материалов. К сожалению, они начинаются примерно с 200 долларов за самые простые модели. Если вы хотите сэкономить немного денег и у вас есть старый струйный принтер, собирающий пыль, у LoopLinks есть видео, демонстрирующее, как превратить его в резак для винила.

Если вы хотите сэкономить немного денег и у вас есть старый струйный принтер, собирающий пыль, у LoopLinks есть видео, демонстрирующее, как превратить его в резак для винила.

Струйные принтеры практически раздарены, потому что вы должны потратить целое состояние на замену чернильных картриджей. Это означает, что вы можете найти бывшие в употреблении принтеры в комиссионных магазинах за очень небольшие деньги. Черт возьми, есть большая вероятность, что у вас уже есть один в шкафу прямо сейчас. Если вы посмотрите на резак Cricut или Silhouette, вы заметите, что они очень похожи на принтер. Это не совпадение, потому что они на самом деле очень похожи на механическом уровне. Оба они имеют механизм для подачи бумаги или другого материала через машину и линейную направляющую для перемещения головки вперед и назад по материалу. Основное отличие состоит в том, что резакам требуется дополнительный механизм для опускания и подъема режущего лезвия. К счастью, вы можете сделать свой собственный.

Как LoopLinks демонстрирует в своем видео, вы начнете с полной разборки донорского струйного принтера. Вам нужно только сохранить механизм ролика подачи, линейные направляющие и корпус. Двигатели струйных принтеров заменены более мощными шаговыми двигателями, которыми управляет Arduino Uno через шилд CNC Grbl. Вам нужно будет построить свой собственный механизм, чтобы поднять режущее лезвие. Это будет приводиться в действие электромагнитными соленоидами. 3D-принтер практически необходим для изготовления новых креплений для него и моторов. Затем вы можете снова собрать машину, установив ролик и направляющие на прежние места. Вы не сможете использовать модное, удобное программное обеспечение, которое поставляется с Cricut или Silhouette, но вы можете создавать проекты в бесплатном программном обеспечении, таком как Inkscape, а затем конвертировать его в файлы g-кода, которые может прочитать Arduino. Имея на запчасти менее 50 долларов, вы соберете свой собственный резак для рукоделия!

Кэмерон Кауард

Автор Hackster News. Создатель, энтузиаст ретрокомпьютеров и 3D-печати, автор книг, папа-собака, мотоциклист и любитель природы.

Создатель, энтузиаст ретрокомпьютеров и 3D-печати, автор книг, папа-собака, мотоциклист и любитель природы.

Последние статьи

ПодробнееСтатьи по теме

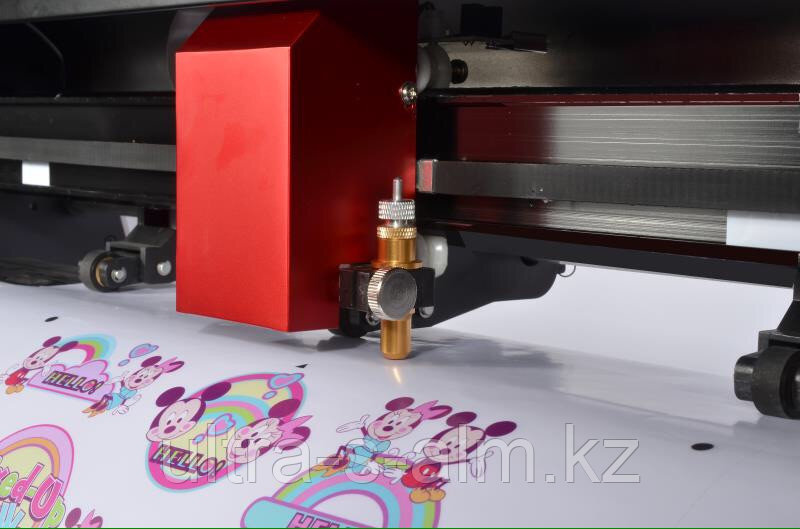

Машина для резки винила VEVOR, 28-дюймовый плоттер для винила, плоттер для резки с ЖК-дисплеем, плоттер для резки вывесок с регулируемыми двойными пружинами, программное обеспечение Signmaster для самостоятельного проектирования и резки

Машина для резки винила

Этот виниловый плоттер обладает высокой совместимостью, поскольку может работать с различным программным обеспечением, таким как signmaster, signcut и flexi. ЖК-дисплей помогает четко и легко управлять машиной. Вы можете регулировать скорость и усилие с помощью высококачественных регулируемых прижимных роликов с двойной пружиной. Кроме того, наша резка отличается превосходной резкостью благодаря точной линейке для дайвинга и острым лезвиям.

Прочное оборудование и инструменты, меньше платите

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиальное прочное качество

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Круглосуточная служба поддержки

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Премиум-резак для винила

ЖК-дисплей и цифровая панель управления для регулировки усилия резки и скорости более точная и контролируемая резка на нашем станке для резки винила. Сила резания может достигать 1,1 фунта.

Сила резания может достигать 1,1 фунта.

Эффективный виниловый плоттер мощностью 65 Вт

Высокоскоростной шаговый двигатель приводит в действие три регулируемых валика с двойной пружиной и алюминиевый стержень с накаткой, что обеспечивает максимальную ширину подачи плоттерного резака и скорость резки 31,5 дюйма в секунду.

Precise Performance

Этот плоттер для резки винила с подставкой имеет компактный размер, но прочную алюминиевую раму. Максимальная толщина резки: 0,12 дюйма/3 мм; Точность резки: ±0,0004 дюйма/±0,01 мм.

Виниловая машина с гибким вводом

Этот продукт оснащен двойным интерфейсом и программным обеспечением для вывесок, поэтому он обладает высокой совместимостью и гибким вводом. Кроме того, мощность предохранителя может снизить вероятность причинения вам вреда.

Полный набор принадлежностей

Бумажный стержень, колесики, сменные лезвия, точная делительная линейка и другие невероятно острые аксессуары помогут вам легко и эффективно закончить работу.

Широкие возможности применения

Наш виниловый плоттерный резак подходит для наклеек, крепированной бумаги и многих других материалов, поэтому он может удовлетворить ваши различные потребности. Например, автомобильные наклейки, дорожные знаки, воздушные шары, каски и т.д.

Тип мотора: Stepper

Режим онлайн: USB / COM

Материал тела: алюминий

Материал лезвия: вольвенный сталь

Макс. Ширина резания: 24,8 дюйма / 630 мм

Макс. Сила резания: 1,1 фунта / 500 г

Макс. Скорость резки: 31,5 дюйм/с / 800 мм/с

Макс. Толщина резки: 0,12 дюйма / 3 мм

. XP, Vista, 7, 8, 10

Прижимные ролики: 3

Вес: 9,7 кг / 21,4 фунта

0003

Содержимое упаковки

Прочное оборудование и инструменты, меньше платите

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество

- Невероятно низкие цены

- Быстрая и надежная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Прочное оборудование и инструменты, меньше платите

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Высокая совместимость с машиной для резки винила

3 различное программное обеспечение, такое как signmaster, signcut и flexi.

ЖК-дисплей помогает четко и легко управлять машиной. Вы можете регулировать скорость и усилие с помощью высококачественных регулируемых прижимных роликов с двойной пружиной. Кроме того, наша резка отличается превосходной резкостью благодаря точной линейке для дайвинга и острым лезвиям.

ЖК-дисплей помогает четко и легко управлять машиной. Вы можете регулировать скорость и усилие с помощью высококачественных регулируемых прижимных роликов с двойной пружиной. Кроме того, наша резка отличается превосходной резкостью благодаря точной линейке для дайвинга и острым лезвиям.- Эффективное цифровое управление

- Точная шкала

- Высокая совместимость и безопасность

- Продуманная рама

Премиум-резак для винила

ЖК-дисплей и цифровая панель управления регулируют силу и скорость резки для достижения более точного и точного контроля скорости резки. наша машина для резки винила. Сила резания может достигать 1,1 фунта.

Эффективный виниловый плоттер мощностью 65 Вт

Высокоскоростной шаговый двигатель приводит в действие три регулируемых валика с двойной пружиной и алюминиевый стержень с накаткой, что обеспечивает максимальную ширину подачи плоттерного резака и скорость резки 31,5 дюйма в секунду.

Precise Performance

Этот плоттер для резки винила с подставкой имеет компактный размер, но прочную алюминиевую раму. Максимальная толщина резки: 0,12 дюйма/3 мм; Точность резки: ±0,0004 дюйма/±0,01 мм.

Максимальная толщина резки: 0,12 дюйма/3 мм; Точность резки: ±0,0004 дюйма/±0,01 мм.

Виниловая машина с гибким вводом

Этот продукт оснащен двойным интерфейсом и программным обеспечением для вывесок, поэтому он обладает высокой совместимостью и гибким вводом. Кроме того, мощность предохранителя может снизить вероятность причинения вам вреда.

Полный набор принадлежностей

Бумажный стержень, колесики, сменные лезвия, точная делительная линейка и другие невероятно острые аксессуары помогут вам легко и эффективно закончить работу.

Широкие возможности применения

Наш виниловый плоттерный резак подходит для наклеек, крепированной бумаги и многих других материалов, поэтому он может удовлетворить ваши различные потребности. Например, автомобильные наклейки, дорожные знаки, воздушные шары, шлемы и т. д.

Содержимое упаковки

- 1 x Плоттер для резки

- 1 x Программное обеспечение Signmaster

- 3 лезвия

- 1 держатель лезвий

- 1 держатель ручки

- 1 флэш-накопитель USB

- 2 кабеля

- 1 кабель питания

- 2 предохранителя 9 м 4,5 м / 9,8 фута

- 0

- 1 X GRAVER

- 1 X Scraper

- 1 X Crepe Paper

- 1 X Soft Tape

- 1 X HEX WRENCH

- 1 X MANUEL

Спецификация

- Модели: KI-72049

- 999999999999999999

- Motor Motor.