чем заклеить детали из стекловолокна и стеклопластиковые емкости своими руками. Набор ремкомплекта

Ремонт повреждённых изделий из стекловолокна своими руками не представляет большой сложности, если знать технологию и методы процесса. Не менее важно иметь под рукой нужные инструменты и материалы.

Виды повреждений

Начальным этапом работы является необходимость обследования повреждённой поверхности, чтобы знать, с чем именно придётся столкнуться во время ремонта. Есть несколько возможных видов повреждений:

- отколы частей повреждённых деталей;

- царапины различной глубины;

- нарушение целостности в виде разрывов и прорывов;

- глубокие и не очень вмятины.

Это самые распространённые повреждения, с которыми приходится сталкиваться.

Материалы и инструменты

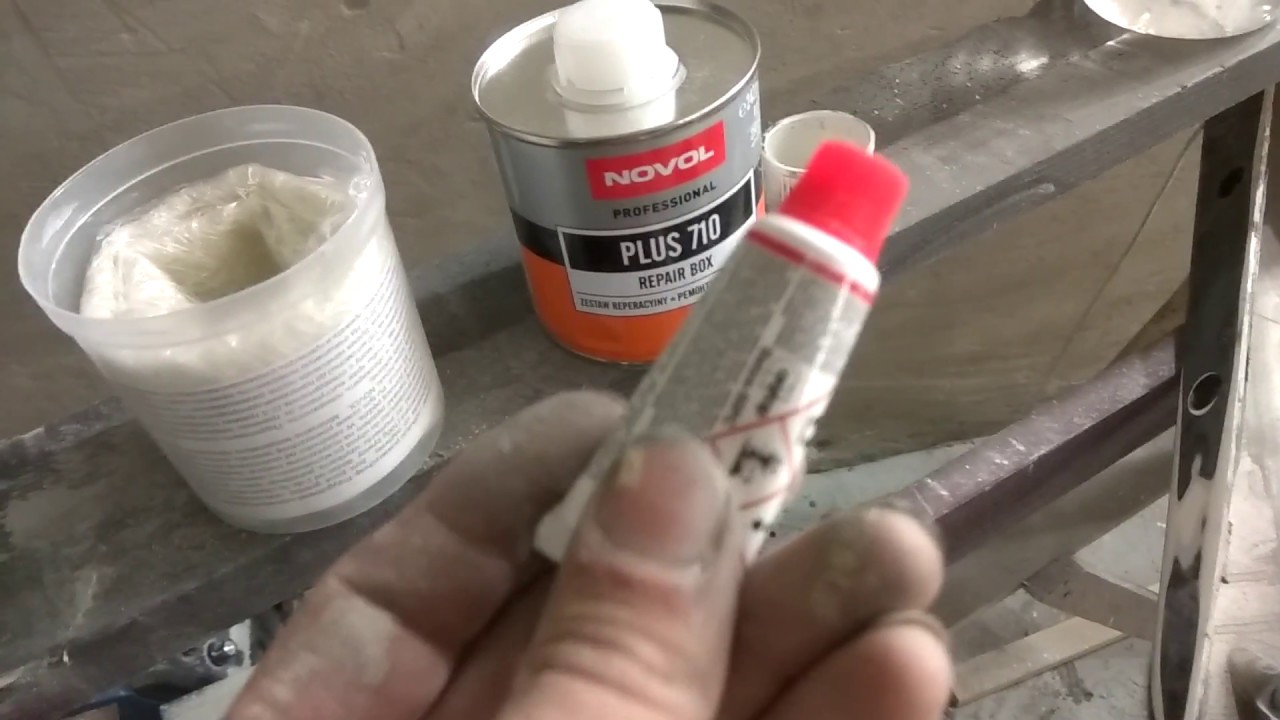

Для ремонта повреждений в домашних условиях потребуется набор обязательных инструментов, входящих в ремкомплект:

- компрессор;

- строительный фен: это позволит прогревать рабочую поверхность, чтобы можно было выровнять вмятины и выпирающие бугры;

- шлифмашинка или болгарка со специальным диском для создания идеально ровной поверхности;

- пульверизатор: понадобится для последующей финальной покраски.

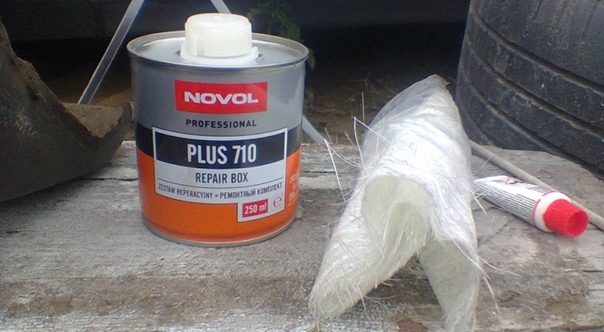

Кроме набора инструментов, для ремонта понадобятся материалы:

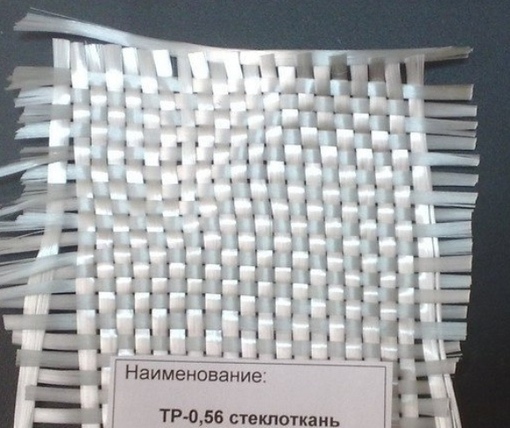

- набор для ремонта стекловолокна, куда входит стекловолоконная ткань и эпоксидные смолы;

- несколько видов шпатлёвок: автомобильная и состав со стекловолокном;

- растворитель для акриловых красок и раствор для удаления смолы;

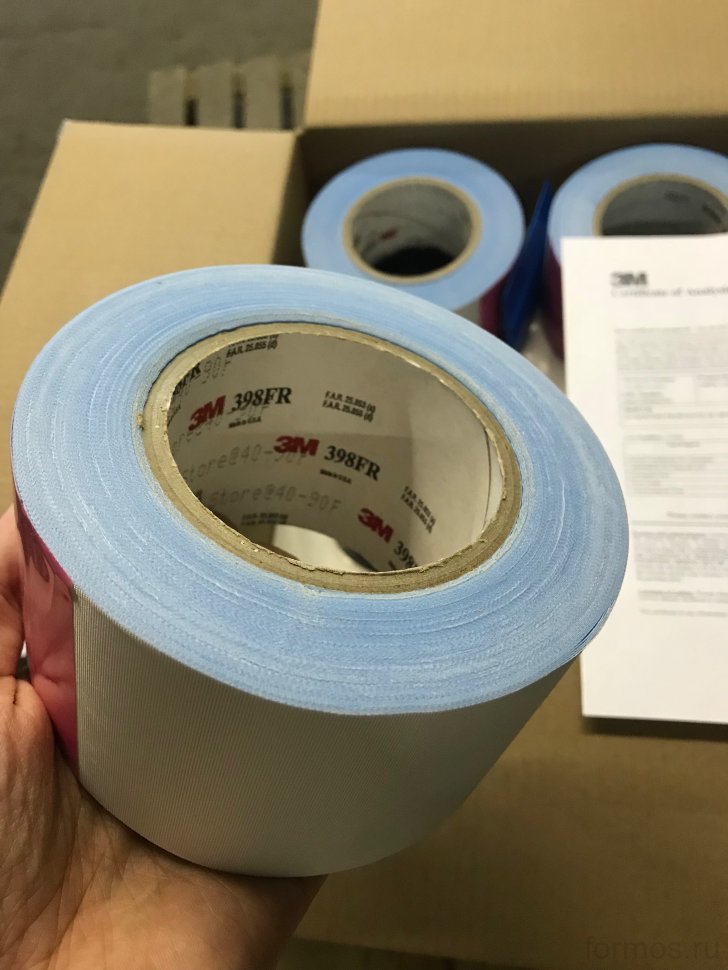

- грунтовка, лак, небольшие кисти размером 25-30 мм, силиконовые перчатки, скотч, респиратор;

- желательно иметь специальный состав для снятия краски со стеклопластиковых покрытий;

- набор наждачной бумаги с разным типом зернистости;

- мелкоячеистая металлическая сеточка для поверхностного укрытия швов;

- емкость для смешивания эпоксидной смолы, инструмент для перемешивания, бумага для застилания нерабочих поверхностей.

Подготовка

Если предстоит ремонт бампера, то его снимают и устанавливают на горизонтальную поверхность. Зачищается кромка разрыва, чтобы убрать остатки волокон стеклопластика. Затем зачищают поверхность на расстоянии 10-15 см вокруг места повреждения. Обработанную поверхность обезжиривают.

Обработанную поверхность обезжиривают.

Во время восстановительных работ на стеклопластиковых панелях не рекомендуется исправлять многочисленные повреждения одновременно.

Уложенное сразу на нескольких участках стекловолокно мешает качественной работе и выглядит неопрятно, особенно это будет заметно по окончании ремонта. Гораздо эффективнее и качественнее происходит обработка одного участка за другим.

Как склеить своими руками?

Повреждений может быть несколько, и ремонт будет зависеть от степени неприятности.

Трещина

Ремонт стеклопластика не представляет особой сложности, если соблюдается технология процесса. После завершения шлифования кромок деталь устанавливается на ровную поверхность, края стыкуются для возможности получения точного размера заплатки.

После завершения шлифования кромок деталь устанавливается на ровную поверхность, края стыкуются для возможности получения точного размера заплатки.

Если зачищать поверхность в сторону повреждений до 5 см, можно получить идеально ровное изделие. Трещину и соседнюю с ней область с расстоянием около 10 см надо заделать полиэфирной смолой. Затем участок, покрытый смолой, накрывают стеклотканью марки 300. Потом надо дождаться полного высыхания смолы и нанести слой шпатлёвки. После окончательного высыхания всех слоёв производят финальную зачистку наждачной шкуркой или шлифмашинкой.

Пробоина или разлом

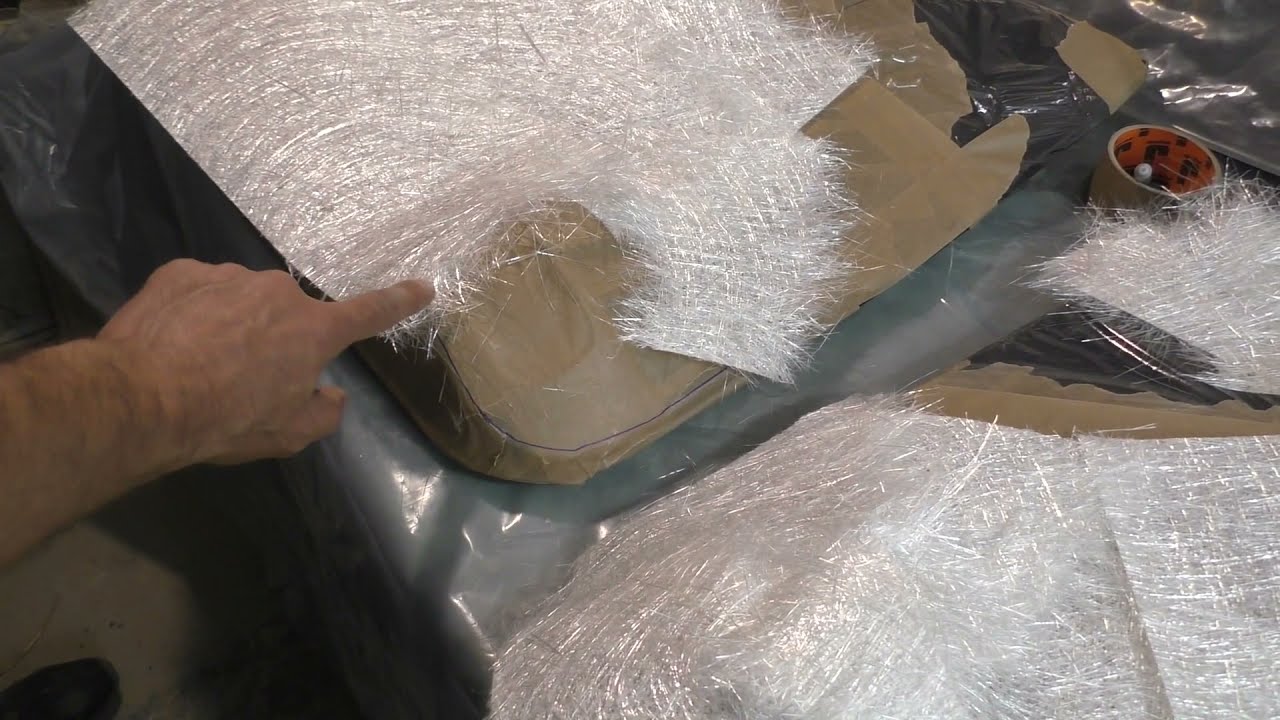

Реконструкция полученной дыры потребует больше времени, чем ремонт трещин. В этом случае накладывают заплату, с учётом чего необходимо сразу приготовить больше стеклоткани и шпатлёвки. Повреждённую поверхность зачищают тем же способом, как и в случае с трещиной. После зачистки на изнаночную сторону наклеивается скотч, затем на него и на расстояние в 20 см вокруг накладывается смола.

В этом случае накладывают заплату, с учётом чего необходимо сразу приготовить больше стеклоткани и шпатлёвки. Повреждённую поверхность зачищают тем же способом, как и в случае с трещиной. После зачистки на изнаночную сторону наклеивается скотч, затем на него и на расстояние в 20 см вокруг накладывается смола.На смолу кладут 3-4 ряда стеклоткани, соединение будет тем крепче, чем больше слоёв. При настилании каждый слой промазывается смолой.

После полного высыхания начинается зачистка участка. Выступивший слой снимается с помощью наждачки или смоляного ролика, затем это место вновь зачищается. На ровную поверхность наносится грунтовка, после чего проводится шпатлевание. Поверх шпатлёвки во избежание появления микротрещин накладывается металлическая сеточка.

Вмятины и царапины

Ремонт вмятины зависит от её состояния. Если вмятина большая, то заклеить её надо как пробоину, то есть стекловолокно вырезают и наклеивают. Мелкие деформации ремонтируют с помощью нагревания и выравнивания руками. Иногда выступающую часть срезают и покрывают смолой, впадины также заливают смолой и покрывают шпатлёвкой.

Откол

В случае откола утерянную часть восстанавливают с помощью стеклоткани. Сложность заключается в том, что надо будет с точностью повторить форму откола. Кромка откола начисто зачищается. Заплатку выравнивают с помощью наждачной бумаги. Места соединений заполняют смолой и покрывают стеклотканью, усиливая изнутри с помощью дополнительных слоёв стекловолокна. Итоговые процедуры — это полировка и покраска.

Сложность заключается в том, что надо будет с точностью повторить форму откола. Кромка откола начисто зачищается. Заплатку выравнивают с помощью наждачной бумаги. Места соединений заполняют смолой и покрывают стеклотканью, усиливая изнутри с помощью дополнительных слоёв стекловолокна. Итоговые процедуры — это полировка и покраска.

Ремонт стеклопластиковых ёмкостей и изделий проводится по той же технологии, что и ремонт автомобильных кузовов и бамперов

Стенки матрицы смазывают специальным составом, чтобы облегчить её извлечение.

Смолу смешивают с отвердителем в соответствии с инструкцией.

Пропитывание стеклоткани приготовленным составом должно быть равномерным, для этого её лучше расстелить на стеклянной горизонтальной поверхности.

Когда пропитанная стеклоткань накладывается на болванку необходимо следить, чтобы не оставалось воздушных пузырьков. Слои укладываются поочерёдно, при этом нельзя допускать длительных перерывов, иначе предыдущий слой может высохнуть. На полное высыхание изделия уходит примерно 3-4 суток. После этого можно аккуратно удалить пуансон.Внимательно следуя несложной технологии, можно провести ремонт и изготовление предметов из стеклопластика в домашних условиях своими руками.

Как проходит ремонт стеклопластика, смотрите далее.

Как работать со стеклотканью и эпоксидной смолой | 5domov.ru

Двумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

Плюсы и минуса стекловолокна

Стекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Достоинства | Недостатки |

| Отменная прочность | Значительная ломкость |

| Долговечность | В состоянии пропускать в себя другие вещества |

| Хорошие теплоизоляционные качества | |

| Легок в обработке | |

| Доступная цена |

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Как работать со стеклотканью и эпоксидной смолой

В связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов.

Смешивание эпоксидки и отвердителя

Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность.

Нанесение эпоксидной смолы

Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

- смесь подогревают не небольшом огне, постоянно помешивая при помощи дрели с миксерной насадкой или строительного миксера.

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы; - чтобы придать эпоксидке нужный оттенок, в массу подмешиваются пигменты. Но это приведет к потере прозрачности состава;

- прежде, чем добавлять в эпоксидную смолу отвердитель, нужно ее остудить до температуры в 30 градусов. В процесс охлаждения смесь постоянно необходимо помешивать, чтобы достичь однородности состава. Чтобы получилось качественное вещество, необходимо отвердитель добавлять тоненькой струйкой, очень медленно, чтобы не вылить лишнего. При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего.

По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины.

Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали.

Пропитка стеклоткани эпоксидной смолой

Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой.

Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео:

Эпоксидная смола для объемной заливки

Существуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

- Любое готовое объемное изделия не должно иметь пузырьков. Затвердевать материал должен равномерно по всей толщине. Если предположительная толщина готового изделия превышает 2 миллиметра, то смола наносится слоями. При этом последующий слой наносится после того, как закончится первичная полимеризация предшествующего слоя.

- Эпоксидку можно заливать и в изготовленные заранее формы. Чтобы после полного застывания изделие свободно извлекалась и формы, последнюю предварительно смазывают техническим вазелином. Для придания вещи красивого цвета, применяют порошковый краситель.

- После завершения всех работ готовое изделие помещается в такое место, где температура немного превышает комнатную, и оно хранится там около 3-4 часов. Как только закончилось первичное застывание, деталь помещается в жарочный шкаф на 6 часов для ускорения процесса полимеризации. Если оставить изделие в комнате, то ждать его полного высыхания придется целую неделю.

- Окончательный этап – механическая обработка детали, которая включает в себя шлифование и резку.

Техника безопасности при работе с эпоксидной смолой

При попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

- желательно облачиться в индивидуальные средства защиты, к которым относятся специальная одежда, медицин

Как работать со стеклотканью и эпоксидной смолой

Стеклоткань совместно с эпоксидной смолой часто применяются для упрочнения, гидроизоляции, ремонта и сглаживания поверхностей. Эффективными и наиболее удобными считаются несколько вариантов их нанесения. Наиболее часто используются технологии «мокрой» и «влажной» обработки.

«Влажный» способ

Вариант, предполагающий «влажное» нанесение хорошо подходит для обработки больших участков малыми порциями смолы. Этот способ подразумевает наклеивание стеклоткани на основу, уже обработанную эпоксидной смолой.

Этот способ подразумевает наклеивание стеклоткани на основу, уже обработанную эпоксидной смолой.

Для качественного нанесения нужно выполнить следующие действия:

- Подготовить отрезки ткани нужного размера.

- Покрыть основание слоем смолы потолще.

- На слой свеженанесенной эпоксидной смолы приложить стеклоткань. Если наклеивание осуществляется на наклонные поверхности, то нужно дождаться легкого загустения состава, т.е. стадии, когда он становится липким.

- Приподняв край стеклоткани, подровнять неровности движениями от центра к краям. Образовавшиеся складки можно вырезать, края на короткое время наложить друг на друга.

- Сухие участки (как правило, они белого цвета) нужно добавочно обработать валиком из поролона, с нанесенным на него смоляным составом.

- Скребком удалить лишнюю эпоксидную смолу, пузырьки.

- При необходимости можно нанести сверху еще несколько пластов ткани, действуя аналогичным способом.

- После отверждения состава удалить избыточные куски стеклоткани.

Неровности и образовавшиеся переходы между тканью и поверхностью равняют массой из смолы и наполнителя. Если процесс выравнивания осуществляется после приклеивания ткани, то сверху шпатлевки следует наносить два-три слоя смолы. Результатом такой работы становится формирование тонкой защитной пленки, маскировка тканевой текстуры.

«Сухое» нанесение

Этот способ предполагает нанесение материала на сухую основу, после чего происходит его пропитывание эпоксидной смолой. Для этого нужно:

- Обрезать стеклоткань во всех направлениях на 30-35 мм больше нужных размеров. Если площадь обрабатываемой поверхности больше размеров стеклоткани, то материал можно разложить внахлест. На наклонных участках материал закрепляется липкой лентой, скрепками.

- Распределять клеевой состав по всему участку можно скребками, щетками, валиками. Делать это нужно от центра к краям, расправляя образовавшиеся складки.

Удалить их можно, приложив на изогнутый участок и отрезав лишнее.

Удалить их можно, приложив на изогнутый участок и отрезав лишнее. - Скребком избавиться от смоляных излишков, не оставляя под покрытием сухих зон и пузырьков.

- При необходимости можно сразу же нанести следующие аналогичные слои.

- После отвердевания следует отрезать лишние части стеклоткани.

Если стеклоткань становится прозрачной, приобретает малозаметную текстуру, то это свидетельствует об оптимальном количестве смолы. Ее избыток проявляется зонами с глянцевым блеском. Пористые участки следует обрабатывать так, чтобы смола хорошо напитала не только ткань, но и поверхность под ней.

Дата публикации: 02.06.2019

Поделиться в социальных сетях:

Как клеить стеклоткань 🚩 изделия из стеклоткани своими руками 🚩 Квартира и дача 🚩 Другое

Стекловолокно: способ получения, свойства, применение

Стекловолокно (стеклонить) — волокно или комплексная нить, формуемые из стекла. В такой форме стекло демонстрирует необычные для него свойства: не бьётся, не ломается и легко гнётся без разрушения. Это позволяет ткать из него стеклоткань, изготавливать гибкие световоды и применять во множестве других отраслей техники.

В такой форме стекло демонстрирует необычные для него свойства: не бьётся, не ломается и легко гнётся без разрушения. Это позволяет ткать из него стеклоткань, изготавливать гибкие световоды и применять во множестве других отраслей техники.

Стекловолокно имеет совершенно уникальное сочетание характеристик: повышенная прочность при сжатии и растяжении, термостойкость, негорючесть, низкая гигроскопичность, стойкость к химическому и биологическому воздействию. Из стекловолокна производят материалы с высокими тепло-, электроизоляционными и звукоизоляционными свойствами, и, конечно, механической прочностью.

Производство стекловолокна

Стекловолокно производят из лома стекла или из сырья, идентичного сырью для производства собственно стекла. Непрерывное стекловолокно формуют вытягиванием из расплавленной стекломассы через фильеры (число отверстий 200-4000) при помощи механических устройств, наматывая волокно на бобину. Диаметр волокна зависит от скорости вытягивания и диаметра фильеры. Технологический процесс может быть осуществлен в одну или в две стадии. В первом случае стекловолокно вытягивают из расплавленной стекломассы (непосредственно из стекловарочных печей), во втором используют предварительно полученные стеклянные шарики, штабики или эрклез (кусочки оплавленного стекла), которые плавят в стеклоплавильных печах или в стеклоплавильных аппаратах (сосудах) [1].

Технологический процесс может быть осуществлен в одну или в две стадии. В первом случае стекловолокно вытягивают из расплавленной стекломассы (непосредственно из стекловарочных печей), во втором используют предварительно полученные стеклянные шарики, штабики или эрклез (кусочки оплавленного стекла), которые плавят в стеклоплавильных печах или в стеклоплавильных аппаратах (сосудах) [1].

Исходный продукт, как и в других областях производства химических волокон получается в виде бесконечных элементарных волокон (филаментов), из которых далее в процессе переработки формируются или комплексные нити (диаметр филаментов 3—100 мкм (линейная плотность до 0,1 Текс)) и длиной в паковке 20 км и более (непрерывное стекловолокно), линейная плотность до 100 Текс, или в стеклянные ровинги (продукты линейной плотностью более 100 Текс). В этом случае, как правило, продукт перерабатывается в крученые нити (ровинги) на крутильно-размоточных машинах. Данные полуфабрикаты далее могут быть подвергнуты любым формам текстильной переработки в крученые изделия (нити сложного кручения, шнуры, шпагаты, канаты), текстильные полотна (ткани, нетканые материалы), сетки (тканые, специальной структуры).

Стекловолокна также могут выпускаться в дискретном (штапельном) виде. Штапельное стекловолокно формуют путём раздува струи расплавленного стекла паром, воздухом или горячими газами и др. методами.

Также исходный стеклянный ровинг может быть переработан путем резки, рубки или разрывного штапелирования в дискретные (штапельные) волокна со штапельной длиной 0,1 (микроволокно) — 50 см, титр волокна в данном случае как правило ниже, чем филаментных нитей и соответствует диаметру 0,1-20 мкм. Основная масса штапельных стекловолокон перерабатывается в нетканые материалы (кардные, иглопробивные, нитепрошивные, стеклохолст) по различным технологиям (кардочесание, преобразование прочеса, иглопробивание, нитепрошивание), стекловату, штапельную пряжу. По внешнему виду непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, а штапельное — короткие волокна хлопка или шерсти [1].

Существует два типа технологий производства стекловолокна – одностадийный и двухстадийный.

Двухстадийный (наиболее распространенный) способ получения волокна включает в себя стадию подготовки шихты, варки стекла, выработки эрклеза, стеклошариков или штабиков, и стадию плавления эрклеза и стеклошариков в плавильном сосуде и вытягивания волокна.

Вторая стадия получения волокна состоит из следующих операций:

1) Подготовка и подача стеклянных шариков или эрклеза в стеклоплавильный сосуд.

2) Плавление шариков и эрклеза и подготовка стекломассы к формованию.

3) Заправка грубых волокон (при использовании штабиков).

4) Формование волокон.

5) Охлаждение волокон.

6) Нанесение на волокна замасливателя и соединение их в нить.

7) Раскладка и намотка нити.

При более прогрессивном одностадийном способе, волокна вытягивают из стекломассы, поступающей в выработку сразу из стекловаренной печи, питаемой шихтой, т.е. исключается промежуточная стадия выработки эрклеза и стеклянных шариков, при этом расход энергии сокращается практически в два раза. Вместо нее осуществляется операция распределения потока стекла в распределителе стеклоплавильной печи по отдельным фильерным питателям. Одностадийный метод получения стекловолокна используется на предприятиях ОАО «Сен-Гобен Ветротекс Стекловолокно», ОАО «Стеклонит», ООО «УРСА Серпухов» и ООО «Сен-Гобен Изовер Егорьевск».

Вместо нее осуществляется операция распределения потока стекла в распределителе стеклоплавильной печи по отдельным фильерным питателям. Одностадийный метод получения стекловолокна используется на предприятиях ОАО «Сен-Гобен Ветротекс Стекловолокно», ОАО «Стеклонит», ООО «УРСА Серпухов» и ООО «Сен-Гобен Изовер Егорьевск».

Дополнительная обработка поверхности стекловолокна замасливателями приводит к ее гидрофобизации, снижению поверхностной энергии и электризуемости, снижению коэффициента трения от 0,7 до 0,3, увеличению прочности при растяжении на 20-30%. Поверхностные свойства стекловолокна и капиллярная структура изделия определяют малую (0,2%) гигроскопичность для волокон и повышенную (0,3-4%) для тканей.

При производстве волокна для нетканых материалов операции соединения волокон в нить, раскладки или приема волокна или нити модернизируются в зависимости от вида и назначения материала.

Изделия из стекловолокна хуже работают при многократном истирании и изгибе, однако, стойкость к такому обращению повышается путем пропитки стекловолокна лаками и смолами. На 20-25% повышает прочность склеивание волокон в нити, а пропитка стекловолокнистых материалов лаками увеличивает прочность на 80-100%. При погружении стекловолокна в воду прочность снижается, но после высушивания восстанавливается полностью. При длительном действии деформирующего усилия у стекловолокон развивается упругое последствие. Влага также снижает сопротивление стекловолокна трению и изгибу. В сухом воздухе прочность стекловолокна резко повышается. Аналогично действию сухого воздуха смачивание стекловолокон неполярной углеводородной жидкостью – оно дает наибольшее значение прочности. При нагревании стекловолокна до 250-300°С его прочность сохраняется, в то время как органические волокна в условиях таких температур полностью разрушаются.

На 20-25% повышает прочность склеивание волокон в нити, а пропитка стекловолокнистых материалов лаками увеличивает прочность на 80-100%. При погружении стекловолокна в воду прочность снижается, но после высушивания восстанавливается полностью. При длительном действии деформирующего усилия у стекловолокон развивается упругое последствие. Влага также снижает сопротивление стекловолокна трению и изгибу. В сухом воздухе прочность стекловолокна резко повышается. Аналогично действию сухого воздуха смачивание стекловолокон неполярной углеводородной жидкостью – оно дает наибольшее значение прочности. При нагревании стекловолокна до 250-300°С его прочность сохраняется, в то время как органические волокна в условиях таких температур полностью разрушаются.

Значительное влияние на прочность стекловолокон, подвергнутых термической обработке, оказывает состав стекла.

Волокна из натрийкальцийсиликатного и боратного стекол теряют свою прочность при термической обработке, начиная уже с 100-200°С. Волокна из кварцевого, кремнеземного и каолинового стекла теряют прочность на 50% при нагреве до 1000°С и последующем охлаждении.

Волокна из кварцевого, кремнеземного и каолинового стекла теряют прочность на 50% при нагреве до 1000°С и последующем охлаждении.

Прочность стекловолокон в различных агрессивных средах (водяной пар высокого давления, горячая вода, щелочи, кислоты) также зависит от химического состава стекла. Самой высокой прочностью и стойкостью к горячей воде и пару обладают стекловолокна из бесщелочного алюмоборосиликатного и магнийалюмосиликатного стекла.

Физико-механические свойства стекловолокна

Механические свойства волокон представлены в таблицах 1.1, 1.2.

Таблица 1.1 — Механические свойства волокон [2]

| Марка стекла | Плотность ρ, 10−3 кг/м3 | Модуль упругости Е, ГПа | Средняя прочность на базе 10 мм, ГПа | Предельная деформация ε, % |

| Высокомодульное | 2,58 | 4,20 | 4,8 | |

| ВМ-1 | 2,58 | 4,20 | 4,8 | |

| ВМП | 2,46 | 4,20 | 4,8 | |

| УП-68 | 2,40 | 4,20 | 4,8 | |

| УП-73 | 2,56 | 2,00 | 3. 6 6 |

Таблица Г.1.2 — Механические свойства стекловолокон [2]

| Волокно | Плотность, 103·кг·м−3 | Модуль растяжения, ГПа | Предел прочности при растяжении, ГПа |

| E-стекло | 2,5 | 2,5 | |

| S-стекло | 2,5 | 4,6 | |

| Кремнезем | 2,5 | 5,9 |

Свойства высокомодульных волокон и однонаправленных эпоксидных композиционных материалов из них представлены в таблице 1.3.

Таблица1.3 — Свойства высокомодульных волокон и однонаправленных эпоксидных композиционных материалов [2]

| Тип волокон | Марка волокна | Свойства волокон длиной 10 мм | Свойства композиционных материалов* | ||

| σв | E | σв | E | σв / (pg), км | |

| ГПа | ГПа | ГПа | ГПа | ||

| Стеклянные | ВМ-1 | 3,82 | 102,9 | 2,01 | 69,1 |

| ВМП | 4,61 | 93,3 | 2,35 | 64,7 | |

| М-11 | 4,61 | 107,9 | 2,15 | 72,6 | |

| Борные | БН (сорт 2) | 2,75 | 392,2 | 1,37 | 225,5 |

| БН (сорт 1) | 3,14 | 382,4 | 1,72 | 274,6 | |

| Борофил (США) | 2,75 | 382,4 | 1,57 | 225,5 | |

| Органические | СВМ | 2,75 | 117,7 | 1,47 | 58,5 |

| Кевлар-49 (США) | 2,75 | 130,4 | 1,37 | 80,4 |

*Объемная доля наполнителя 60 %.

На предел прочности на растяжение стекол влияют микроскопические дефекты и царапины на поверхности, для конструктивных целей в основном применяют стекло с прочностью на растяжение 50 МПа. Стекла имеют Модуль Юнга около 70 ГПа.

Применение стекловолокна

Основная область применения стекловолокна и стеклотекстильных материалов — использование в качестве армирующих элементов стеклопластиков и композитов. Также стеклоткани могут самостоятельно использоваться в качестве конструкционных и отделочных материалов. В этом случае они зачастую подвергаются той или иной форме отделки, главным образом — пропитке связующим (латекс, полиуретан, крахмалы, смолы и прочие полимеры) [2].

Стекловолокно выпускается в рулонах и в виде плит.

Стеклоткань: универсальное средство для решения сотен задач

Плиты из стекловолокна отличаются повышенной жесткостью и выдерживают высокие нагрузки. Для повышения показателей по ветрозащите плиты повышенной жесткости отделывают стекловойлоком.![]()

В большинстве случаев стекловолокнистые плиты применяют для изоляции стен под штукатурные работы в вентиляционных фасадах зданий. На сегодняшний день несколько российский производителей плит повышенной жесткости получили сертификаты пожарной безопасности, которые позволяют использовать плиты из стекловолокна для проведения работ по увеличению огнестойкости металлических конструкций.

Из-за небольшой плотности и значительного количества, содержащегося в нем воздуха, изделия из стекловолокна хорошо сберегают тепло, сохраняя эту способность в течение длительного периода. Легкость, мягкость и эластичность стекловолокна позволяют использовать его для отделки неровных поверхностей, облицовывая конструкции любой формы, не зависимо от конфигурации. Стекловолокно также имеет способность сохранять форму, выдерживать старение и деформации.

Высокие звукоизоляционные свойства стекловолокна, химическая стойкость, отсутствие коррозионных агентов, не гигроскопичность и негорючесть расширяют сферу применения стекловолокнистых изделий.

Изделия из стекловолокна используются в системах наружного утепления, в вентилируемых фасадах зданий для теплоизоляции, для повышения огнестойкости несущих металлических конструкций гражданских и промышленных сооружений.

Стекловолокно входит в структуру гибкой черепицы в качестве несущей арматуры, обеспечивающей изделиям высокую механическую прочность, превосходящую требования международных стандартов качества. В процессе производства стекловолокно пропитывается битумом, чтобы не допустить присутствия влаги в готовом изделии.

Стекловолокно используется так же в стоматологии в составе керамической системы, особенностью которой является возможность химической связи волокон материала с композитами и пластмассами. В качестве арматуры используется стекловолокно, в качестве основы – неорганическая матрица.

Предыдущая12345678910111213141516Следующая

Дата добавления: 2017-01-13; просмотров: 4539;

ПОСМОТРЕТЬ ЕЩЕ:

Клейпротив плавающей виниловой доски

Есть много причин, по которым вы можете выбрать винил для укладки пола. Он отлично подходит для мест с интенсивным движением, таких как кухни и прачечные. Он водостойкий и прочный.

Он отлично подходит для мест с интенсивным движением, таких как кухни и прачечные. Он водостойкий и прочный.

Однако существует множество различных типов виниловых полов. Вы можете взвесить преимущества клея по сравнению с виниловым напольным покрытием из плавающих досок.

Есть плюсы и минусы у обоих типов полов.Перед тем как сделать выбор, важно учитывать все особенности каждого типа винилового покрытия. Итак, , что лучше , клееный винил или плавающая планка?

В этом руководстве мы рассмотрим:

Параллельное сравнение

| Приклеить | Плавающая виниловая доска | |

|---|---|---|

| Макияж | Крепится к черному полу с помощью клея или липкой ленты | «Плавает» поверх чернового пола без клея или ленты. |

| Долговечность | Лучший вариант для участков с высокой проходимостью, которые будут иметь непрерывное движение | Может подниматься от чернового этажа с движущимся движением, так как это не прилегает к черновому полу |

| Замена | Очень легко и безболезненно заменить весь пол или его часть | Легко заменить, но немного сложнее, чем приклеить |

| Шум | Очень похоже на парящую виниловую доску | Очень похоже на клееный пух |

| Комната | Подходит для ванных комнат, кухонь и прачечных; лучше для больших комнат | Подходит для ванных комнат, кухонь и прачечных; не так хорошо для больших комнат |

| Установка | Сложнее работать, поэтому может потребоваться установка профессионалу | Очень просто сделать проект своими руками |

| Стоимость | Примерно 1 доллар. 70 за квадратный фут, но может потребоваться профессиональная установка 70 за квадратный фут, но может потребоваться профессиональная установка | Около 2,99 доллара за квадратный фут, но это может быть проект самостоятельной установки |

Макияж

Первое, что вам нужно понять, это макияж каждого типа полов . Важно точно знать, что вы получаете, когда покупаете виниловый пол из клееных или плавающих досок. Это важно, чтобы вы знали, как вы собираетесь укладывать пол в своем доме и что именно это влечет за собой.

Клееный настил считается постоянным напольным покрытием типа . Он выдерживает удары, царапины и брызги. Этот вид физически прикрепляется к черному полу под ним. Крепится с помощью клея на обратной стороне пола или двусторонней акриловой лентой.

Вы можете укладывать новый пол прямо поверх этого типа пола. Выбирать этот тип пола разумно, если вы не планируете менять тип пола в ближайшем будущем.

Плавающий виниловый пол просто укладывается на черновой пол «плавающим» способом. На обратной стороне нет клейкой ленты или клея. Это значительно упрощает укладку полов типа . Это может быть проект своими руками.

На обратной стороне нет клейкой ленты или клея. Это значительно упрощает укладку полов типа . Это может быть проект своими руками.

Итак, какой из вариантов лучше для вас, клееный или плавающий виниловый пол? Вы можете лучше всего ответить на этот вопрос, взглянув на состояние вашего чернового пола.

Не рекомендуется укладывать клеевые напольные покрытия поверх чернового пола с повышенной влажностью. Это включает в себя бетонную площадку ниже уровня земли, например, расположенную в подвале.Такой черновой пол лучше всего подойдет для пола из плавающих виниловых досок.

В начало

Прочность

Следующее, что нужно учитывать при выборе между клеевым напольным покрытием и плавающими виниловыми планками, — это их долговечность. В этой связи особенно важно продумать комнату, в которой будет установлен пол. Как вы будете использовать эту комнату?

Поскольку клей на полу будет физически приклеен к черновому полу, он будет надежно удерживаться на месте. Это делает идеальным выбором, если в помещении будет интенсивное движение.

Это делает идеальным выбором, если в помещении будет интенсивное движение.

Это также хороший выбор, если будет скользящий трафик . Это включает перемещение кухонных островов или даже инвалидных колясок. Клей будет удерживать пол на месте и не поднимется над черным полом.

Плавающий виниловый пол , с другой стороны, фактически не приклеивается к основному полу под ним. Это по-прежнему очень прочный вид напольного покрытия. Но это может быть не так хорошо, как склеенная версия в сценариях выше.Это потому, что будет иметь тенденцию подниматься над черным полом с этим катящимся движением.

Что касается чистки, оба типа полов можно мыть пылесосом для твердых полов и влажной шваброй.

В начало

Замена

Независимо от того, какой тип покрытия вы выберете, в какой-то момент вам придется его заменить. Надеюсь, этого не произойдет до тех пор, пока вы не проведете много лет с выбором напольного покрытия. Однако когда придет время заменить пол, что проще и лучше — клееный или плавающий виниловый пол?

Однако когда придет время заменить пол, что проще и лучше — клееный или плавающий виниловый пол?

Клей для пола позволяет производить замену без швов.Очень просто заменить весь пол , положив поверх него совершенно новый пол или заменив отдельные доски и плитку. Это очень простой и безболезненный процесс.

Плавающий пол из виниловой доски тоже легко заменить, хотя он может быть несколько сложнее , чем клееный пол. Это потому, что каждая доска сцепляется с другой. Поэтому, если вам нужно заменить часть пола, вам придется удалить каждую плитку или доску пола на пути этой части, которую нужно заменить.

В начало

Шум

Одна вещь, которую люди могут не учитывать при выборе типа напольного покрытия, — это то, как пол может повлиять на акустику в комнате. Однако факт остается фактом: пол либо поглощает шум, либо отражается от него, вызывая так называемый эффект эха. Итак, , что лучше для шумоизоляции , клееный или плавающий виниловый пол?

Оба эти типа виниловых полов можно считать действительно хорошими для акустики комнаты. Это особенно верно при сравнении их с другими вариантами твердых напольных покрытий, потому что они поглощают шум больше , чем другие варианты. Некоторые типы этих полов также имеют дополнительную акустическую основу, которая еще больше снижает уровень шума.

Это особенно верно при сравнении их с другими вариантами твердых напольных покрытий, потому что они поглощают шум больше , чем другие варианты. Некоторые типы этих полов также имеют дополнительную акустическую основу, которая еще больше снижает уровень шума.

Более важным фактором при рассмотрении акустического эффекта вашего пола является форма, в которой находится ваш черновой пол. Если он ровный и вы можете либо приклеить пол, либо положить плавающие виниловые доски равномерно, тогда ваш пол будет иметь на лучший результат, когда дело доходит до снижения шума.

В начало

Комната

Еще один действительно важный фактор, который следует учитывать при выборе типа напольного покрытия, — это то, в какой комнате вы собираетесь его устанавливать. В этой области вам следует учитывать следующие факторы: пешеходов, влажность и тепло . Так что лучше, клееная или плавающая виниловая доска?

Оба типа полов — отличные варианты для ванных комнат, кухни и прачечных. Это потому, что виниловые полы водонепроницаемы и очень прочны.В этих комнатах вашего дома часто бывает больше всего влаги, и они подвергаются сильному удару не только от ног, но и от корзин для белья, кастрюль и сковородок и других предметов.

Это потому, что виниловые полы водонепроницаемы и очень прочны.В этих комнатах вашего дома часто бывает больше всего влаги, и они подвергаются сильному удару не только от ног, но и от корзин для белья, кастрюль и сковородок и других предметов.

Одна вещь, которую вы, возможно, захотите принять во внимание, заключается в том, что большие комнаты будут иметь меньшую устойчивость суставов при установке плавающего винилового паркета с защелкой. По этой причине для больших комнат лучше выбрать виниловый пол . Вариант приклеивания фактически приклеивается к основанию пола, что снижает вероятность того, что пол поднимется или будет иметь уязвимые швы в этих больших помещениях.

В начало

Установка

Есть еще один важный фактор, который следует учитывать при выборе виниловых полов. Так вы установите его в своем доме. Если вы надеетесь сэкономить деньги, устанавливая пол самостоятельно, вам нужно знать, что нужно делать, прежде чем начинать проект. Так есть ли преимущество в выборе пола из клееной или плавающей виниловой доски?

Так есть ли преимущество в выборе пола из клееной или плавающей виниловой доски?

Плавающий настил из виниловых досок предназначен для очень простой укладки . Это почти идеальный вариант для человека, который любит заниматься своими руками и хочет делать работу сам. Пол из виниловых досок очень легко укладывать, и они просто соединяются вместе.

Хотя вы можете склеить пол и самостоятельно, это не так просто, как плавающую виниловую доску. Это связано с тем, что с этим типом напольных покрытий не так просто обращаться и справляться с клеем. Так что, если у вас нет опыта в этой сфере, вы можете нанять профессионального , который сможет правильно установить пол.

В начало

Стоимость

По сравнению с другими типами напольных покрытий, виниловые полы являются очень доступным типом напольных покрытий, которые можно укладывать у себя дома. Это особенно верно, когда вы сравниваете стоимость виниловых полов с деревянными или плиточными покрытиями. Но есть ли разница между типами виниловых полов, такими как клееный пух и плавающая виниловая доска?

Но есть ли разница между типами виниловых полов, такими как клееный пух и плавающая виниловая доска?

В целом, оба типа полов являются более доступными. Несмотря на то, что, безусловно, существует диапазон цен, доступный в зависимости от производителя, а также в зависимости от конкретных стилей и характеристик пола, который вы выбираете, между клеевыми или плавающими виниловыми планками нет большой разницы в цене.

Вариант приклеивания дешевле только за сам пол, с большинством вариантов в диапазоне 1,70 доллара за квадратный фут . Плавающая виниловая доска, с другой стороны, немного дороже — около $ 2,99 за квадратный фут.

Однако, как мы обсуждали ранее, для установки варианта с клеевым слоем может потребоваться нанять профессионала, в то время как плавающая виниловая доска будет проще, чем проект своими руками. Таким образом, возможны дополнительные расходы на приклеивание пола, включая плату за установку.

В начало

Вердикт

В целом, клееные и плавающие виниловые планки — действительно надежные варианты напольных покрытий для ванных комнат, прачечных и кухонь, где необходимо защитить от интенсивного использования и влаги. Выбор того, какой тип винилового пола вы выберете для своего дома, может сводиться просто к тому, планируете ли вы устанавливать пол самостоятельно, или планируете ли вы нанять профессионала . Поскольку для приклеивания напольного покрытия требуется клей или лента для приклеивания к основанию пола, установить его самостоятельно немного сложнее.

В начало

About Will R

Уилл Р. — писатель, редактор и рассказчик. Последние 14 лет он работает в сфере журналистики, маркетинга и связей с общественностью.

Композиты 101: углеродное волокно, стекловолокно и т. Д.

Страница 1 из 7 1 2 3 4 5 6 7 Далее>Я подумал, что это хорошее место, чтобы начать обсуждение строительства из композитных материалов, таких как стекловолокно, углеродное волокно и кевлар.

За последний год я провел кучу исследований по этой теме и наткнулся на несколько подводных камней. У меня также были небольшие успехи с помощью проб и ошибок и некоторые очень полезные вещи, которые я нашел в Интернете. Я надеялся использовать богатство знаний на этом сайте, чтобы составить дорожную карту для мастеров, которые хотят строить из композитных материалов. Я постараюсь быть в курсе публикаций здесь и использовать страницу 1 как хранилище полезных знаний со ссылками, так что не нужно искать информацию по страницам форума, чтобы найти нужную информацию.Поскольку я пришел к этому делу с абсолютно — не опытом работы с композитами, я постараюсь сделать это простым для таких людей, как я; своего рода Композиты 101. Отказ от ответственности & # 8211; большинство химикатов, используемых в строительстве из композитов, чертовски опасны. Если вы взорвали себя или причинили себе физический вред каким-либо образом, вините себя за то, что вы не использовали надлежащие средства защиты.

За последний год я провел кучу исследований по этой теме и наткнулся на несколько подводных камней. У меня также были небольшие успехи с помощью проб и ошибок и некоторые очень полезные вещи, которые я нашел в Интернете. Я надеялся использовать богатство знаний на этом сайте, чтобы составить дорожную карту для мастеров, которые хотят строить из композитных материалов. Я постараюсь быть в курсе публикаций здесь и использовать страницу 1 как хранилище полезных знаний со ссылками, так что не нужно искать информацию по страницам форума, чтобы найти нужную информацию.Поскольку я пришел к этому делу с абсолютно — не опытом работы с композитами, я постараюсь сделать это простым для таких людей, как я; своего рода Композиты 101. Отказ от ответственности & # 8211; большинство химикатов, используемых в строительстве из композитов, чертовски опасны. Если вы взорвали себя или причинили себе физический вред каким-либо образом, вините себя за то, что вы не использовали надлежащие средства защиты. Для начала немного основной теории: идея построения композитов заключается в том, что вы начинаете с очень легких материалов, таких как стекловолокно, углеродное волокно или кевлар.Эти материалы состоят из волокон, ориентированных таким образом, что сумма волокон оказывается прочнее отдельных волокон. Затем волокна укладываются в листы, и листы накладываются друг на друга для дальнейшего увеличения прочности. Слои композитных листов скрепляются «клеями». Эти & # 8220; клеи & # 8221; обычно называют смолами. Смолы — густые / вязкие жидкости, которые очень липкие. По мере высыхания они становятся более липкими.Со временем они затвердевают & # 8211; почти как сок дерева. Самая распространенная смола для композитных зданий — это полиэстер. Смолы со временем затвердеют, но время затвердевания (или отверждения) можно уменьшить, используя катализатор. В мире химии катализаторы делают химические реакции более энергетически выгодными. Подумайте об этом так: многие химические вещества не вступают в реакцию с другими химическими веществами, потому что для начала реакции требуется слишком много энергии.

Для начала немного основной теории: идея построения композитов заключается в том, что вы начинаете с очень легких материалов, таких как стекловолокно, углеродное волокно или кевлар.Эти материалы состоят из волокон, ориентированных таким образом, что сумма волокон оказывается прочнее отдельных волокон. Затем волокна укладываются в листы, и листы накладываются друг на друга для дальнейшего увеличения прочности. Слои композитных листов скрепляются «клеями». Эти & # 8220; клеи & # 8221; обычно называют смолами. Смолы — густые / вязкие жидкости, которые очень липкие. По мере высыхания они становятся более липкими.Со временем они затвердевают & # 8211; почти как сок дерева. Самая распространенная смола для композитных зданий — это полиэстер. Смолы со временем затвердеют, но время затвердевания (или отверждения) можно уменьшить, используя катализатор. В мире химии катализаторы делают химические реакции более энергетически выгодными. Подумайте об этом так: многие химические вещества не вступают в реакцию с другими химическими веществами, потому что для начала реакции требуется слишком много энергии. Они очень ленивы. Катализаторы облегчают начало реакции двумя химическими веществами.Как только реакция начинается, тепло, выделяемое самой реакцией, будет создавать энергию, которая распространяет реакцию. В случае полиэфирных смол наиболее часто используемым катализатором является пероксид метилэтилкетона (МЕКП) . Другими факторами, влияющими на скорость затвердевания смолы, являются температура , влажность, и давление . Чем выше температура и давление, тем быстрее затвердеет смола. Роль влажности более разнообразна, но в целом, чем более влажный воздух, тем медленнее процесс застывания. Пайк Бишоп добавил свой опыт работы с эпоксидными смолами: чем влажнее воздух, тем быстрее время отверждения. Количество катализатора также может влиять на время отверждения. Что касается полиэфирных смол, увеличение объема катализатора уменьшает время отверждения. Обычно это нежелательно, потому что, если смола затвердевает слишком быстро, это часто снижает прочность смолы и, следовательно, композита.

Они очень ленивы. Катализаторы облегчают начало реакции двумя химическими веществами.Как только реакция начинается, тепло, выделяемое самой реакцией, будет создавать энергию, которая распространяет реакцию. В случае полиэфирных смол наиболее часто используемым катализатором является пероксид метилэтилкетона (МЕКП) . Другими факторами, влияющими на скорость затвердевания смолы, являются температура , влажность, и давление . Чем выше температура и давление, тем быстрее затвердеет смола. Роль влажности более разнообразна, но в целом, чем более влажный воздух, тем медленнее процесс застывания. Пайк Бишоп добавил свой опыт работы с эпоксидными смолами: чем влажнее воздух, тем быстрее время отверждения. Количество катализатора также может влиять на время отверждения. Что касается полиэфирных смол, увеличение объема катализатора уменьшает время отверждения. Обычно это нежелательно, потому что, если смола затвердевает слишком быстро, это часто снижает прочность смолы и, следовательно, композита. Добавление слишком малого количества катализатора может привести к тому, что продукт никогда не затвердеет должным образом. Эпоксидная смола также может использоваться для склеивания листов. Преимущества эпоксидных смол в том, что они менее едкие и менее опасные. В отличие от полиэфирной смолы, эпоксидная смола не растворяет пластмассы и пенополистирол. При изготовлении заглушек и форм часто желательно не растворять все. Как и полиэфирные смолы, эпоксидная смола требует катализатора. В случае эпоксидной смолы его обычно называют отвердителем . Недостатки эпоксидных смол в том, что они намного дороже и слабеют при воздействии ультрафиолета.Доступны эпоксидные смолы, устойчивые к ультрафиолетовому излучению, но цена на них еще выше.

Добавление слишком малого количества катализатора может привести к тому, что продукт никогда не затвердеет должным образом. Эпоксидная смола также может использоваться для склеивания листов. Преимущества эпоксидных смол в том, что они менее едкие и менее опасные. В отличие от полиэфирной смолы, эпоксидная смола не растворяет пластмассы и пенополистирол. При изготовлении заглушек и форм часто желательно не растворять все. Как и полиэфирные смолы, эпоксидная смола требует катализатора. В случае эпоксидной смолы его обычно называют отвердителем . Недостатки эпоксидных смол в том, что они намного дороже и слабеют при воздействии ультрафиолета.Доступны эпоксидные смолы, устойчивые к ультрафиолетовому излучению, но цена на них еще выше.Некоторые отличные ссылки на эпоксидные смолы, предоставленные Pike Bishop: West System User Guide Бесплатный онлайн-журнал Epoxyworks

Теперь несколько слов о некоторых необходимых материалах: Стекловолокно бывает разного переплетения и толщины. Я не тратил много времени на работу со стекловолокном, поэтому ограничусь тем, что скажу, что наименее затратный способ строительства из композитов — это использовать стекловолокно и полиэфирную смолу.У меня нет опыта в создании прочного изделия из стекловолокна, которое выглядело бы эстетично. Углеродное волокно бывает разной толщины и различной толщины. Чем сложнее будет деталь, тем тоньше вам понадобится лист, чтобы он перекрывал изгибы и контуры. Углеродное волокно значительно дороже стекловолокна. Поговорка о том, что углеродное волокно прочнее стали, но легче алюминия, верна, но на самом деле это применимо только к деталям из углеродного волокна, которые созданы особым образом (требуют применения вакуума, тепла и давления).То, что можно построить в гараже, скорее всего, не будет иметь этих оптимальных характеристик. Можно приобрести листы из углеродного волокна, уже пропитанные смолой. Однако эта практика обычно ограничивается аэрокосмическими командами и гоночными командами Формулы-1, у которых есть серьезные денежные ресурсы для покупки (и хранения) пропитанного углеродного волокна.

Я не тратил много времени на работу со стекловолокном, поэтому ограничусь тем, что скажу, что наименее затратный способ строительства из композитов — это использовать стекловолокно и полиэфирную смолу.У меня нет опыта в создании прочного изделия из стекловолокна, которое выглядело бы эстетично. Углеродное волокно бывает разной толщины и различной толщины. Чем сложнее будет деталь, тем тоньше вам понадобится лист, чтобы он перекрывал изгибы и контуры. Углеродное волокно значительно дороже стекловолокна. Поговорка о том, что углеродное волокно прочнее стали, но легче алюминия, верна, но на самом деле это применимо только к деталям из углеродного волокна, которые созданы особым образом (требуют применения вакуума, тепла и давления).То, что можно построить в гараже, скорее всего, не будет иметь этих оптимальных характеристик. Можно приобрести листы из углеродного волокна, уже пропитанные смолой. Однако эта практика обычно ограничивается аэрокосмическими командами и гоночными командами Формулы-1, у которых есть серьезные денежные ресурсы для покупки (и хранения) пропитанного углеродного волокна. Гибридные ткани объединяют Кевлар и углеродное волокно в ткань. В этих волокнах действительно здорово то, что они бывают разных цветов, но сохраняют характеристики углеродного волокна.Однако одно предупреждение: после добавления смолы в гибрид цвет значительно меняется. Подумайте об этом так & # 8211; Если вы пролили воду на хлопковую футболку, мокрое пятно будет совершенно другого цвета, чем сухое. То же самое происходит с этими гибридами; цвет может быть пятнистым, когда высохнет, но после добавления смолы цвет изменится, и затвердевший продукт будет отличаться от цвета сухой ткани. Кевлар очень хорошо рассеивает энергию, поэтому его используют в пуленепробиваемых жилетах.Кевлар можно комбинировать с углеродным волокном или даже стекловолокном для изготовления ткани, но его также можно купить как чистый кевлар. Кевлар не очень хорошо сопротивляется ультрафиолетовому излучению. Кевлар и, следовательно, его гибриды обычно дороже углеродного волокна. Поливиниловый спирт (ПВА) — жидкость синего цвета.

Гибридные ткани объединяют Кевлар и углеродное волокно в ткань. В этих волокнах действительно здорово то, что они бывают разных цветов, но сохраняют характеристики углеродного волокна.Однако одно предупреждение: после добавления смолы в гибрид цвет значительно меняется. Подумайте об этом так & # 8211; Если вы пролили воду на хлопковую футболку, мокрое пятно будет совершенно другого цвета, чем сухое. То же самое происходит с этими гибридами; цвет может быть пятнистым, когда высохнет, но после добавления смолы цвет изменится, и затвердевший продукт будет отличаться от цвета сухой ткани. Кевлар очень хорошо рассеивает энергию, поэтому его используют в пуленепробиваемых жилетах.Кевлар можно комбинировать с углеродным волокном или даже стекловолокном для изготовления ткани, но его также можно купить как чистый кевлар. Кевлар не очень хорошо сопротивляется ультрафиолетовому излучению. Кевлар и, следовательно, его гибриды обычно дороже углеродного волокна. Поливиниловый спирт (ПВА) — жидкость синего цвета. По сути, это похоже на жидкое саранское обертывание. Наносимый в жидкой форме на формы или заглушки, после высыхания он образует микротонкий барьер, предотвращающий прилипание смол, эпоксидных смол и гелькоута. Его легко найти, и он довольно недорогой. Gel Coat — это, по сути, полиэфирная смола, которая была загущена и пигментирована; и поэтому бывает разных цветов. Гелевое покрытие — это то, что придает деталям из стекловолокна супер-блестящий гладкий вид (подумайте о корпусе лодки из стекловолокна). Поскольку Gel Coat изготовлен из полиэстера, он сохраняет аналогичные характеристики; Защита от ультрафиолета, имеет тенденцию плавить пластмассу и пенополистирол, требует использования в качестве катализатора МЭКП. Гель-покрытие — очень хороший материал для изготовления форм, потому что после отверждения он очень гладкий и поддается шлифовке.Существуют разные типы гелькоута, и они, как правило, довольно дороги (60-100 долларов за галлон). Гель-коутс будут скапливаться, если они не будут использоваться в течение длительного времени, поэтому, когда вы его покупаете, убедитесь, что он был недавно нанесен, или продавец готов гарантировать, что на гелевом покрытии не будет сгустков.

По сути, это похоже на жидкое саранское обертывание. Наносимый в жидкой форме на формы или заглушки, после высыхания он образует микротонкий барьер, предотвращающий прилипание смол, эпоксидных смол и гелькоута. Его легко найти, и он довольно недорогой. Gel Coat — это, по сути, полиэфирная смола, которая была загущена и пигментирована; и поэтому бывает разных цветов. Гелевое покрытие — это то, что придает деталям из стекловолокна супер-блестящий гладкий вид (подумайте о корпусе лодки из стекловолокна). Поскольку Gel Coat изготовлен из полиэстера, он сохраняет аналогичные характеристики; Защита от ультрафиолета, имеет тенденцию плавить пластмассу и пенополистирол, требует использования в качестве катализатора МЭКП. Гель-покрытие — очень хороший материал для изготовления форм, потому что после отверждения он очень гладкий и поддается шлифовке.Существуют разные типы гелькоута, и они, как правило, довольно дороги (60-100 долларов за галлон). Гель-коутс будут скапливаться, если они не будут использоваться в течение длительного времени, поэтому, когда вы его покупаете, убедитесь, что он был недавно нанесен, или продавец готов гарантировать, что на гелевом покрытии не будет сгустков. Tooling Gel Coat разработан для изготовления форм. Предполагается, что он будет более твердым и выдержит тяготы многократного вытягивания из одной формы. Мне вообще не повезло с гелькоутом.Он дороже обычного гелькоута и имеет свойство трескаться при высыхании. Я полностью отказался от него.

Tooling Gel Coat разработан для изготовления форм. Предполагается, что он будет более твердым и выдержит тяготы многократного вытягивания из одной формы. Мне вообще не повезло с гелькоутом.Он дороже обычного гелькоута и имеет свойство трескаться при высыхании. Я полностью отказался от него.Если вы предпочитаете использовать гелькоут, я лично получил гораздо более стабильные результаты при температуре окружающей среды 70 градусов или ниже. Когда на улице жарко, даже несмотря на то, что я нахожусь в помещении с кондиционером, мои результаты не столь стабильны, как зимой на улице, и я включаю обогреватель в своем магазине. При этом, поскольку я начал делать формы из эпоксидной смолы, я сомневаюсь, что когда-нибудь снова буду использовать гелькоут.

Воск для смазки форм — это, по сути, просто воск, который вы бы использовали для воска вашего автомобиля. Я не знаю, какие еще свойства он содержит, кроме термостойкости. Банка смазочного воска для форм будет стоить примерно столько же, сколько банка хорошего автомобильного воска.

Вакуумная упаковка — это совершенно другой процесс, который обсуждается здесь.

Первая сборка: Я думаю, что для создания детали из углеродного волокна необходимы как минимум следующие элементы:

1.Углеродное волокно

2. Полиэфирная смола

3. МЕКП & # 8211; обычно поставляется с полиэфирной смолой — не обманывайтесь, покупая метилэтилкетон в Home Depot — это не то же самое

| |||||||||||

Смолу смешивают с отвердителем в соответствии с инструкцией.

Смолу смешивают с отвердителем в соответствии с инструкцией. Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

Удалить их можно, приложив на изогнутый участок и отрезав лишнее.

Удалить их можно, приложив на изогнутый участок и отрезав лишнее. За последний год я провел кучу исследований по этой теме и наткнулся на несколько подводных камней. У меня также были небольшие успехи с помощью проб и ошибок и некоторые очень полезные вещи, которые я нашел в Интернете. Я надеялся использовать богатство знаний на этом сайте, чтобы составить дорожную карту для мастеров, которые хотят строить из композитных материалов. Я постараюсь быть в курсе публикаций здесь и использовать страницу 1 как хранилище полезных знаний со ссылками, так что не нужно искать информацию по страницам форума, чтобы найти нужную информацию.Поскольку я пришел к этому делу с абсолютно — не опытом работы с композитами, я постараюсь сделать это простым для таких людей, как я; своего рода Композиты 101. Отказ от ответственности & # 8211; большинство химикатов, используемых в строительстве из композитов, чертовски опасны. Если вы взорвали себя или причинили себе физический вред каким-либо образом, вините себя за то, что вы не использовали надлежащие средства защиты.

За последний год я провел кучу исследований по этой теме и наткнулся на несколько подводных камней. У меня также были небольшие успехи с помощью проб и ошибок и некоторые очень полезные вещи, которые я нашел в Интернете. Я надеялся использовать богатство знаний на этом сайте, чтобы составить дорожную карту для мастеров, которые хотят строить из композитных материалов. Я постараюсь быть в курсе публикаций здесь и использовать страницу 1 как хранилище полезных знаний со ссылками, так что не нужно искать информацию по страницам форума, чтобы найти нужную информацию.Поскольку я пришел к этому делу с абсолютно — не опытом работы с композитами, я постараюсь сделать это простым для таких людей, как я; своего рода Композиты 101. Отказ от ответственности & # 8211; большинство химикатов, используемых в строительстве из композитов, чертовски опасны. Если вы взорвали себя или причинили себе физический вред каким-либо образом, вините себя за то, что вы не использовали надлежащие средства защиты. Для начала немного основной теории: идея построения композитов заключается в том, что вы начинаете с очень легких материалов, таких как стекловолокно, углеродное волокно или кевлар.Эти материалы состоят из волокон, ориентированных таким образом, что сумма волокон оказывается прочнее отдельных волокон. Затем волокна укладываются в листы, и листы накладываются друг на друга для дальнейшего увеличения прочности. Слои композитных листов скрепляются «клеями». Эти & # 8220; клеи & # 8221; обычно называют смолами. Смолы — густые / вязкие жидкости, которые очень липкие. По мере высыхания они становятся более липкими.Со временем они затвердевают & # 8211; почти как сок дерева. Самая распространенная смола для композитных зданий — это полиэстер. Смолы со временем затвердеют, но время затвердевания (или отверждения) можно уменьшить, используя катализатор. В мире химии катализаторы делают химические реакции более энергетически выгодными. Подумайте об этом так: многие химические вещества не вступают в реакцию с другими химическими веществами, потому что для начала реакции требуется слишком много энергии.

Для начала немного основной теории: идея построения композитов заключается в том, что вы начинаете с очень легких материалов, таких как стекловолокно, углеродное волокно или кевлар.Эти материалы состоят из волокон, ориентированных таким образом, что сумма волокон оказывается прочнее отдельных волокон. Затем волокна укладываются в листы, и листы накладываются друг на друга для дальнейшего увеличения прочности. Слои композитных листов скрепляются «клеями». Эти & # 8220; клеи & # 8221; обычно называют смолами. Смолы — густые / вязкие жидкости, которые очень липкие. По мере высыхания они становятся более липкими.Со временем они затвердевают & # 8211; почти как сок дерева. Самая распространенная смола для композитных зданий — это полиэстер. Смолы со временем затвердеют, но время затвердевания (или отверждения) можно уменьшить, используя катализатор. В мире химии катализаторы делают химические реакции более энергетически выгодными. Подумайте об этом так: многие химические вещества не вступают в реакцию с другими химическими веществами, потому что для начала реакции требуется слишком много энергии. Они очень ленивы. Катализаторы облегчают начало реакции двумя химическими веществами.Как только реакция начинается, тепло, выделяемое самой реакцией, будет создавать энергию, которая распространяет реакцию. В случае полиэфирных смол наиболее часто используемым катализатором является пероксид метилэтилкетона (МЕКП) . Другими факторами, влияющими на скорость затвердевания смолы, являются температура , влажность, и давление . Чем выше температура и давление, тем быстрее затвердеет смола. Роль влажности более разнообразна, но в целом, чем более влажный воздух, тем медленнее процесс застывания. Пайк Бишоп добавил свой опыт работы с эпоксидными смолами: чем влажнее воздух, тем быстрее время отверждения. Количество катализатора также может влиять на время отверждения. Что касается полиэфирных смол, увеличение объема катализатора уменьшает время отверждения. Обычно это нежелательно, потому что, если смола затвердевает слишком быстро, это часто снижает прочность смолы и, следовательно, композита.

Они очень ленивы. Катализаторы облегчают начало реакции двумя химическими веществами.Как только реакция начинается, тепло, выделяемое самой реакцией, будет создавать энергию, которая распространяет реакцию. В случае полиэфирных смол наиболее часто используемым катализатором является пероксид метилэтилкетона (МЕКП) . Другими факторами, влияющими на скорость затвердевания смолы, являются температура , влажность, и давление . Чем выше температура и давление, тем быстрее затвердеет смола. Роль влажности более разнообразна, но в целом, чем более влажный воздух, тем медленнее процесс застывания. Пайк Бишоп добавил свой опыт работы с эпоксидными смолами: чем влажнее воздух, тем быстрее время отверждения. Количество катализатора также может влиять на время отверждения. Что касается полиэфирных смол, увеличение объема катализатора уменьшает время отверждения. Обычно это нежелательно, потому что, если смола затвердевает слишком быстро, это часто снижает прочность смолы и, следовательно, композита. Добавление слишком малого количества катализатора может привести к тому, что продукт никогда не затвердеет должным образом. Эпоксидная смола также может использоваться для склеивания листов. Преимущества эпоксидных смол в том, что они менее едкие и менее опасные. В отличие от полиэфирной смолы, эпоксидная смола не растворяет пластмассы и пенополистирол. При изготовлении заглушек и форм часто желательно не растворять все. Как и полиэфирные смолы, эпоксидная смола требует катализатора. В случае эпоксидной смолы его обычно называют отвердителем . Недостатки эпоксидных смол в том, что они намного дороже и слабеют при воздействии ультрафиолета.Доступны эпоксидные смолы, устойчивые к ультрафиолетовому излучению, но цена на них еще выше.

Добавление слишком малого количества катализатора может привести к тому, что продукт никогда не затвердеет должным образом. Эпоксидная смола также может использоваться для склеивания листов. Преимущества эпоксидных смол в том, что они менее едкие и менее опасные. В отличие от полиэфирной смолы, эпоксидная смола не растворяет пластмассы и пенополистирол. При изготовлении заглушек и форм часто желательно не растворять все. Как и полиэфирные смолы, эпоксидная смола требует катализатора. В случае эпоксидной смолы его обычно называют отвердителем . Недостатки эпоксидных смол в том, что они намного дороже и слабеют при воздействии ультрафиолета.Доступны эпоксидные смолы, устойчивые к ультрафиолетовому излучению, но цена на них еще выше. Я не тратил много времени на работу со стекловолокном, поэтому ограничусь тем, что скажу, что наименее затратный способ строительства из композитов — это использовать стекловолокно и полиэфирную смолу.У меня нет опыта в создании прочного изделия из стекловолокна, которое выглядело бы эстетично. Углеродное волокно бывает разной толщины и различной толщины. Чем сложнее будет деталь, тем тоньше вам понадобится лист, чтобы он перекрывал изгибы и контуры. Углеродное волокно значительно дороже стекловолокна. Поговорка о том, что углеродное волокно прочнее стали, но легче алюминия, верна, но на самом деле это применимо только к деталям из углеродного волокна, которые созданы особым образом (требуют применения вакуума, тепла и давления).То, что можно построить в гараже, скорее всего, не будет иметь этих оптимальных характеристик. Можно приобрести листы из углеродного волокна, уже пропитанные смолой. Однако эта практика обычно ограничивается аэрокосмическими командами и гоночными командами Формулы-1, у которых есть серьезные денежные ресурсы для покупки (и хранения) пропитанного углеродного волокна.

Я не тратил много времени на работу со стекловолокном, поэтому ограничусь тем, что скажу, что наименее затратный способ строительства из композитов — это использовать стекловолокно и полиэфирную смолу.У меня нет опыта в создании прочного изделия из стекловолокна, которое выглядело бы эстетично. Углеродное волокно бывает разной толщины и различной толщины. Чем сложнее будет деталь, тем тоньше вам понадобится лист, чтобы он перекрывал изгибы и контуры. Углеродное волокно значительно дороже стекловолокна. Поговорка о том, что углеродное волокно прочнее стали, но легче алюминия, верна, но на самом деле это применимо только к деталям из углеродного волокна, которые созданы особым образом (требуют применения вакуума, тепла и давления).То, что можно построить в гараже, скорее всего, не будет иметь этих оптимальных характеристик. Можно приобрести листы из углеродного волокна, уже пропитанные смолой. Однако эта практика обычно ограничивается аэрокосмическими командами и гоночными командами Формулы-1, у которых есть серьезные денежные ресурсы для покупки (и хранения) пропитанного углеродного волокна. Гибридные ткани объединяют Кевлар и углеродное волокно в ткань. В этих волокнах действительно здорово то, что они бывают разных цветов, но сохраняют характеристики углеродного волокна.Однако одно предупреждение: после добавления смолы в гибрид цвет значительно меняется. Подумайте об этом так & # 8211; Если вы пролили воду на хлопковую футболку, мокрое пятно будет совершенно другого цвета, чем сухое. То же самое происходит с этими гибридами; цвет может быть пятнистым, когда высохнет, но после добавления смолы цвет изменится, и затвердевший продукт будет отличаться от цвета сухой ткани. Кевлар очень хорошо рассеивает энергию, поэтому его используют в пуленепробиваемых жилетах.Кевлар можно комбинировать с углеродным волокном или даже стекловолокном для изготовления ткани, но его также можно купить как чистый кевлар. Кевлар не очень хорошо сопротивляется ультрафиолетовому излучению. Кевлар и, следовательно, его гибриды обычно дороже углеродного волокна. Поливиниловый спирт (ПВА) — жидкость синего цвета.

Гибридные ткани объединяют Кевлар и углеродное волокно в ткань. В этих волокнах действительно здорово то, что они бывают разных цветов, но сохраняют характеристики углеродного волокна.Однако одно предупреждение: после добавления смолы в гибрид цвет значительно меняется. Подумайте об этом так & # 8211; Если вы пролили воду на хлопковую футболку, мокрое пятно будет совершенно другого цвета, чем сухое. То же самое происходит с этими гибридами; цвет может быть пятнистым, когда высохнет, но после добавления смолы цвет изменится, и затвердевший продукт будет отличаться от цвета сухой ткани. Кевлар очень хорошо рассеивает энергию, поэтому его используют в пуленепробиваемых жилетах.Кевлар можно комбинировать с углеродным волокном или даже стекловолокном для изготовления ткани, но его также можно купить как чистый кевлар. Кевлар не очень хорошо сопротивляется ультрафиолетовому излучению. Кевлар и, следовательно, его гибриды обычно дороже углеродного волокна. Поливиниловый спирт (ПВА) — жидкость синего цвета. По сути, это похоже на жидкое саранское обертывание. Наносимый в жидкой форме на формы или заглушки, после высыхания он образует микротонкий барьер, предотвращающий прилипание смол, эпоксидных смол и гелькоута. Его легко найти, и он довольно недорогой. Gel Coat — это, по сути, полиэфирная смола, которая была загущена и пигментирована; и поэтому бывает разных цветов. Гелевое покрытие — это то, что придает деталям из стекловолокна супер-блестящий гладкий вид (подумайте о корпусе лодки из стекловолокна). Поскольку Gel Coat изготовлен из полиэстера, он сохраняет аналогичные характеристики; Защита от ультрафиолета, имеет тенденцию плавить пластмассу и пенополистирол, требует использования в качестве катализатора МЭКП. Гель-покрытие — очень хороший материал для изготовления форм, потому что после отверждения он очень гладкий и поддается шлифовке.Существуют разные типы гелькоута, и они, как правило, довольно дороги (60-100 долларов за галлон). Гель-коутс будут скапливаться, если они не будут использоваться в течение длительного времени, поэтому, когда вы его покупаете, убедитесь, что он был недавно нанесен, или продавец готов гарантировать, что на гелевом покрытии не будет сгустков.

По сути, это похоже на жидкое саранское обертывание. Наносимый в жидкой форме на формы или заглушки, после высыхания он образует микротонкий барьер, предотвращающий прилипание смол, эпоксидных смол и гелькоута. Его легко найти, и он довольно недорогой. Gel Coat — это, по сути, полиэфирная смола, которая была загущена и пигментирована; и поэтому бывает разных цветов. Гелевое покрытие — это то, что придает деталям из стекловолокна супер-блестящий гладкий вид (подумайте о корпусе лодки из стекловолокна). Поскольку Gel Coat изготовлен из полиэстера, он сохраняет аналогичные характеристики; Защита от ультрафиолета, имеет тенденцию плавить пластмассу и пенополистирол, требует использования в качестве катализатора МЭКП. Гель-покрытие — очень хороший материал для изготовления форм, потому что после отверждения он очень гладкий и поддается шлифовке.Существуют разные типы гелькоута, и они, как правило, довольно дороги (60-100 долларов за галлон). Гель-коутс будут скапливаться, если они не будут использоваться в течение длительного времени, поэтому, когда вы его покупаете, убедитесь, что он был недавно нанесен, или продавец готов гарантировать, что на гелевом покрытии не будет сгустков. Tooling Gel Coat разработан для изготовления форм. Предполагается, что он будет более твердым и выдержит тяготы многократного вытягивания из одной формы. Мне вообще не повезло с гелькоутом.Он дороже обычного гелькоута и имеет свойство трескаться при высыхании. Я полностью отказался от него.

Tooling Gel Coat разработан для изготовления форм. Предполагается, что он будет более твердым и выдержит тяготы многократного вытягивания из одной формы. Мне вообще не повезло с гелькоутом.Он дороже обычного гелькоута и имеет свойство трескаться при высыхании. Я полностью отказался от него.

4. . Грандвью,.

4. . Грандвью,.