Сварка швеллера стык встык | Статьи компании «Астим»

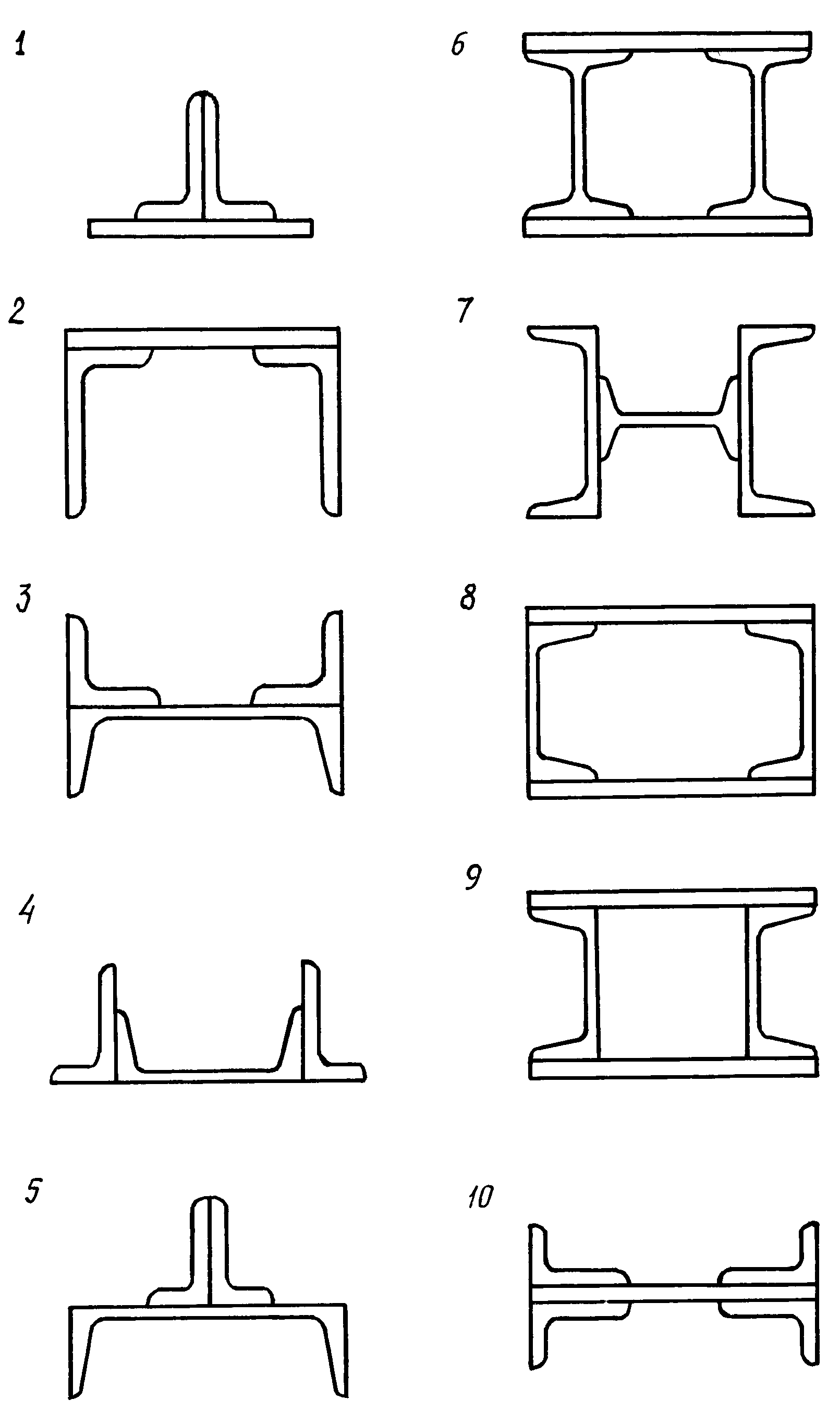

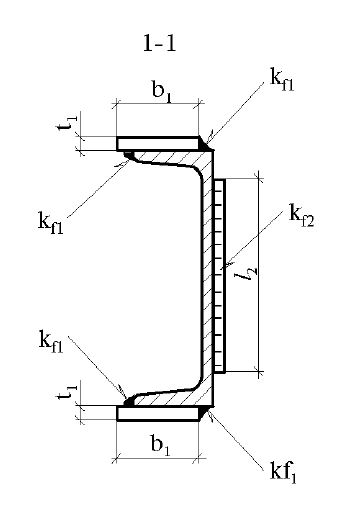

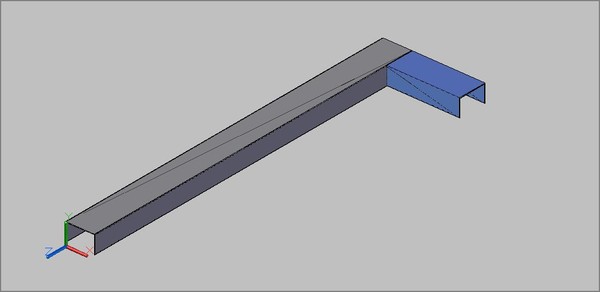

Швеллер — это разновидность металлопроката, изготавливаемого путем обработки металлической заготовки горячей прокаткой или путем загибания ее краев. В обоих случаях получается удлиненное металлическое изделие, профиль которого напоминает русскую букву «П».

При монтаже конструкций их элементы соединяются в зависимости от назначения постройки и проектной документации. Так в одних случаях применяется сборно-разборные соединения, в других – неразборные. К последним стоит отнести клепочные и сварные. Сварка является наиболее прочным видом крепления металлических элементов конструкции между собой. Но, впрочем, как и в других видах крепежа, стоит придерживаться определенных технологических правил. Отклонение от них может привести к быстрому износу конструкции и печальным последствиям. Так, по некоторым данным плавучий док под авианосным крейсером «Адмирал Кузнецов» затопило именно из-за некачественно выполненной сварки.

Рассмотрим правила, которые применяются при сварке стык встык двух швеллеров без накладок.

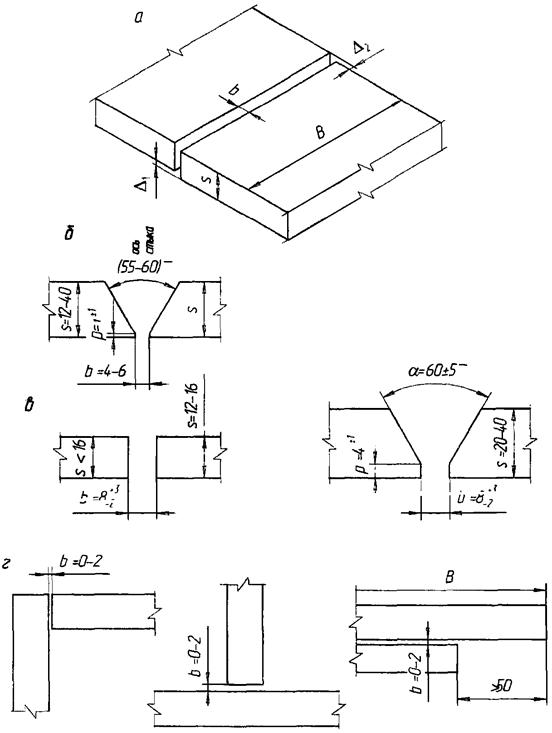

Первоначально следует обработать кромки, которые будут свариваться между собой. Если стенки швеллера тоньше 6 мм, то скос кромок проводить не нужно. При толщине от 6 до 12 мм угол скоса должен быть равен 30о, швеллеры толщиной более 12 мм требуют скоса 60 с внутренней стороны. В первую очередь соединяются полки швеллера, затем – свариваются стенки.

Сварка идет по всему периметру примыкания швеллеров. Но иногда можно обойтись обвариванием только с одной стороны. Важно учесть, что место сварного шва имеет меньшую прочность и упругость по сравнению с остальной частью металлического профиля. На это стоит обращать особое внимание при создании проекта.

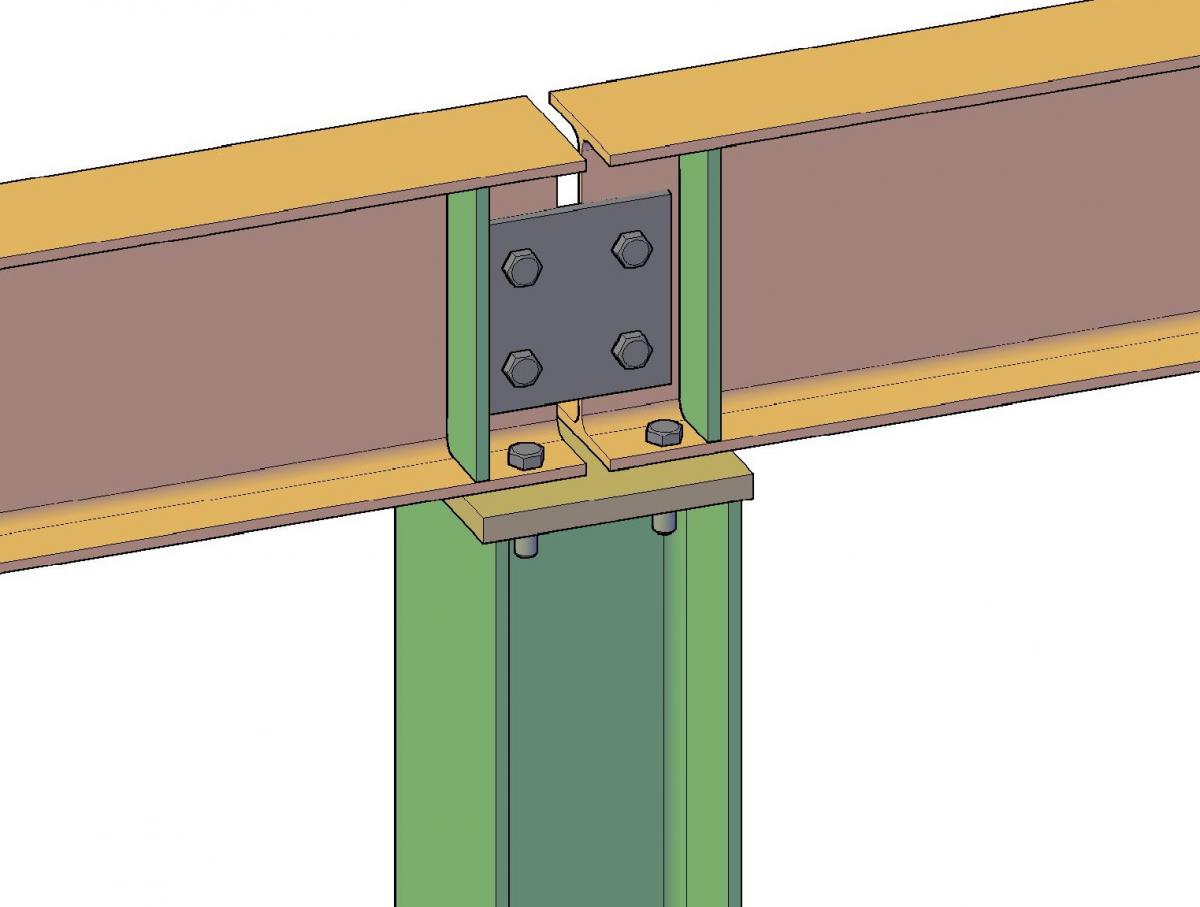

Сварка швеллера стык встык с использованием накладок. Чтобы прочность шва была выше, чем при обычной сварке, используют металлические накладки. Толщина их регламентируется ГОСТ 15164.

Приваривание накладок должно производиться по всему контуру во избежание попадания воды, которая приведет к преждевременному ржавлению металла. Если перекрыть все щели затруднительно, их обрабатывают антикоррозийным покрытием. Скрепляемые элементы должны образовать в итоге прямую, не перекошенную сварную конструкцию. Ни по вертикали, ни по горизонтали перекосов быть не должно.

Навигация по записям

Сварка швеллера встык по ГОСТу

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл. Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Сварка швеллеров между собой — способы соединений

За счет П-образного профиля швеллеры обладают высокими прочностными характеристиками при небольшом расходе металла. Поэтому их широко применяют для сборки несущих конструкций различного назначения. Технология сваривания выбирается независимо от способа изготовления (швеллеры сварные, горячекатаные, гнутые). Прочность создаваемой конструкции зависит от того, насколько надежно выполнена сварка швеллера с другими элементами.

Методы сварки

Способ сварки выбирают в зависимости от назначения создаваемой конструкции.

Электродуговая сварка

Эта техника сваривания применяется чаще других, так как позволяет проводить монтаж в труднодоступных и неудобных местах. Соединять небольшие перемычки можно обычными электродами, но для сборки узловых элементов применяют марку УОНИ. Однако из-за их специфики для работы нужен опыт. Поэтому новичкам предварительно полезно попрактиковаться на ненужных обрезках.

Приступая к работе, поверхности, примыкающие к стыку, очищают от грязи и ржавчины. Электроды подсушивают, так как качество шва зависит от влажности покрытия. Работа проводится постоянным током обратной полярности короткой дугой. Выполнение электродуговой сварки запрещено при температуре ниже -40°C.

Газовая сварка

Этот способ практически не применяется для сваривания швеллеров, так как сопровождается нагревом большой площади возле стыка. В результате увеличивается зона с пониженной прочностью на свариваемых балках. Помимо этого в металле возникают внутренние напряжения, приводящие к деформации конструкции. Газовую горелку применяют для устранения дефектов, нарезки заготовок и подготовки кромок.

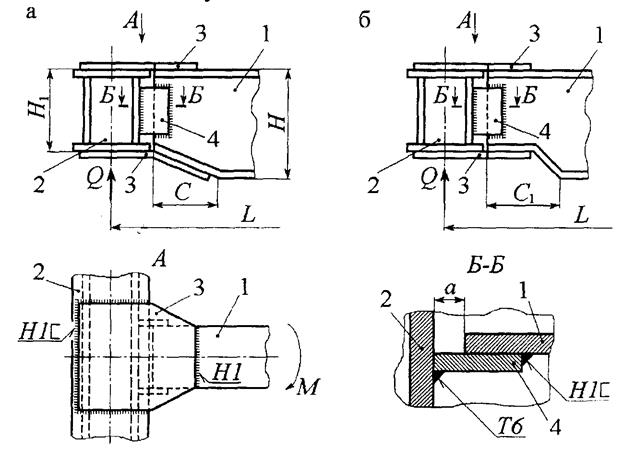

Варианты сварки швеллеров

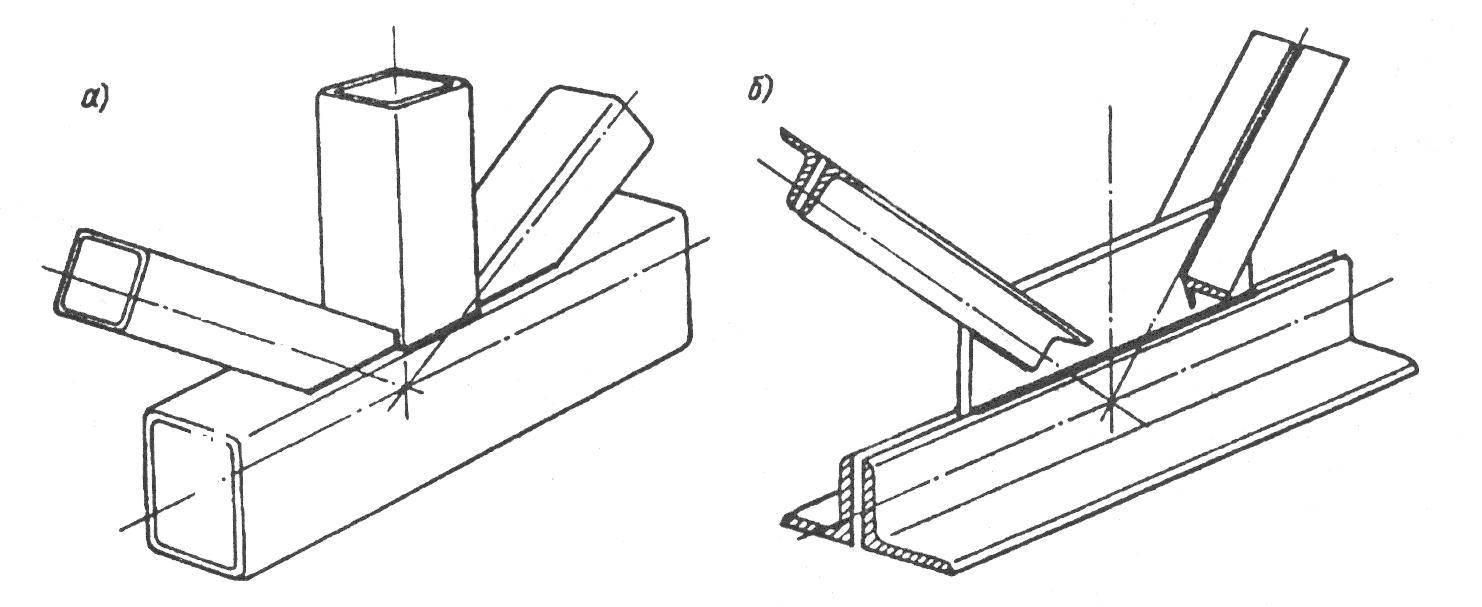

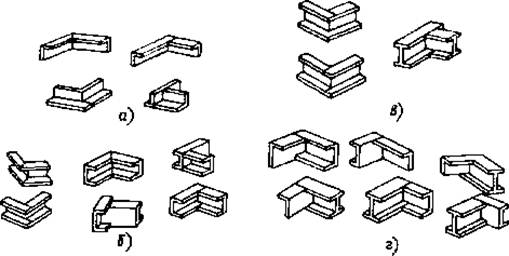

В зависимости от требований и условий монтажа соединение швеллеров выполняется встык, внутрь, накладками, со смещением.

Способы стыковки швеллеров

Сварка встык

Этот вариант применяют для создания швов, к которым не предъявляются повышенные требования по прочности. Сварку швеллеров встык выполняют с обеих сторон. Если накладывается односторонний шов его корень нужно подварить. При толщине полок 6 — 12 мм кромки разделывают под углом 30°. На более толстом металле угол делают тупым с V или X-образным профилем.

Для сварки швеллеров между собой их устанавливают горизонтально с зазором не больше 3 мм. Для точного совмещения применяют центратор, затем фиксируют прихватками с шагом 4 см. Сварку швеллера встык ведут от середины к краям. Однако такое соединение ненадежно.

Сварка швеллеров встык

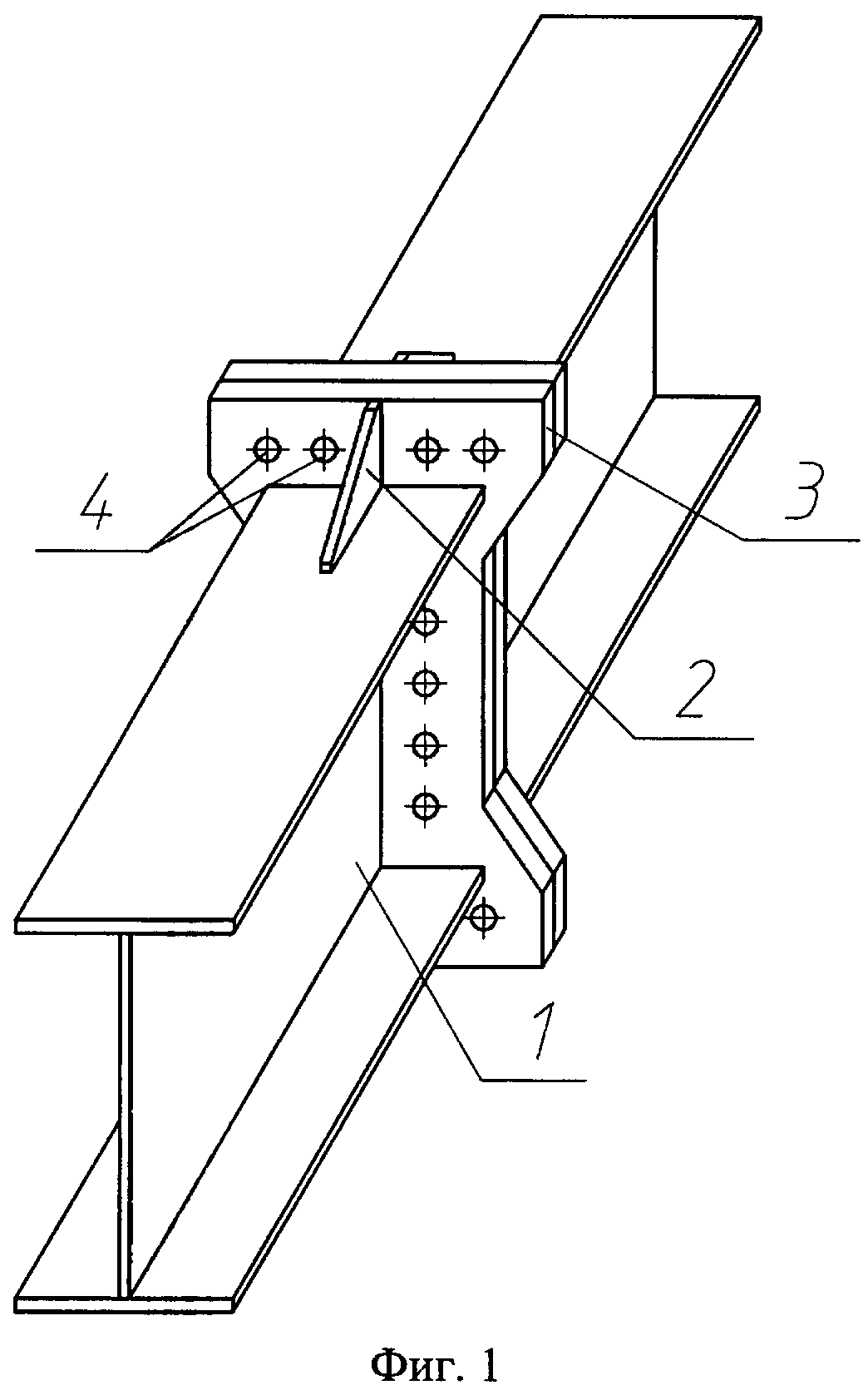

Сварка при помощи накладок

Метод обеспечивает прочность соединения немногим уступающий монолиту. Перед сваркой двух швеллеров их допускается располагать с зазором до 8 мм. Накладку размещают на стороне шва. Ее длина должна быть в 5 раз больше ширины профиля, а толщина не меньше чем у стенок. Накладку проваривают с двух сторон, не прилегающих к боковым полкам. Оставшиеся зазоры заполняют антикоррозийным материалом. При установке накладок с обеих сторон, наружная делается длиннее внутренней.

Сварка швеллеров при помощи накладок

Соединение внутрь

Для создания усиленных балок швеллеры попарно сваривают в коробочки, соединяя боковые полки между собой. Технология аналогична стыковому методу, но выполняется с минимальным зазором или без него. Швеллеры устанавливают горизонтально и скрепляют струбцинами. Соединение начинают с середины, продвигаясь к концам. Шов нельзя зачищать болгаркой, так как это снижает его прочность.

Сборка коробочки возможна только в нижнем положении, когда швеллеры размещены горизонтально. Если это условие невыполнимо соединение выполняют стыковым швом усиленным накладками.

Сварка швеллеров в коробочку

Смещенное соединение

Метод применяется для соединения швеллеров между собой, если они разного размера. Работа выполняется бригадой сварщиков. Сначала соединяют стыки с толстым металлом. Сварку встык проводят по стандартной схеме. Угловые соединения выполняются одновременно двумя сварщиками, ведущими швы от краев к середине. Продольные стыки не доваривают до края балки на ширину профиля из низкоуглеродистой стали, на легированных размер увеличивается вдвое.

Требования, предъявляемые к сварке швеллеров

Для создания прочной конструкции сварные соединения должны выполняться в соответствии со следующими требованиями:

- сначала сваривают полки, затем более тонкие элементы;

- недопустимо сваривание внутренних углов профиля, поскольку это снижает прочность балки;

- между торцами должен быть зазор 2 — 3 мм, чтобы не пришлось счищать «горку» со шва, что приводит к снижению его надежности;

- легкие конструкции, не подверженные значительным нагрузкам в процессе эксплуатации, можно собирать двухсторонней сваркой встык;

- недопустимо появление на стыках горизонтальных и вертикальных изломов.

Независимо от метода соединения последовательность работ должна соответствовать ГОСТ. Если там указано, что разделка кромок проводится после очистки, это нужно неукоснительно выполнять. Кроме этого в документе указаны требования к материалу швеллеров, которые необходимы при расчете конструкции.

особенности сварки встык и с применением накладок

Швеллер – разновидность фасонного проката с поперечным сечением П-образной формы. Для соединения швеллеров между собой в единую конструкцию используют различные способы, но самым прочным и долговечным является сварка, чаще всего применяется электродуговая, реже – газовая. Правильно проведенный сварочный процесс позволяет получить соединение, прочность которого практически не уступает прочности тела металлопродукции.

Сварка встык

Этот способ применяется для создания малонагружаемых соединений в неответственных конструкциях.

Изделия свариваются следующим образом:

- Если толщина полок менее 6 мм, скос кромок не делают, 6-12 мм – угол скоса 30°, более 12 мм – скос имеет тупой угол на внутренней стороне профиля.

- Сначала стык формируется прихватками, расположенными с шагом 40 мм, проверяют правильность размеров, затем сваривают с обеих сторон – лицевой и тыльной. Сварка швеллеров может производиться и с одной стороны с проваркой корня шва.

- Направление финишной обварки – от середины стенки к полкам.

Соединение, выполненное подобным способом является менее прочным, по сравнению с телом самого профиля.

Сварка с применением накладок

Этот способ позволяет создавать прочные швы. Используется при монтаже конструкций, предназначенных для эксплуатации при высоких нагрузках. Этапы:

- Отрезки швеллера сваривают торцами встык. Шов внутри профиля зачищают до плоской поверхности.

- Изготавливают накладку. Для нее применяют ту же сталь, которая использовалась при производстве П-образного проката.

Толщина усиливающей накладки должна быть не менее толщины стенки швеллера. Существует несколько вариантов формы таких накладок. Один из них – многоугольник (6- или 8-угольник).

Толщина усиливающей накладки должна быть не менее толщины стенки швеллера. Существует несколько вариантов формы таких накладок. Один из них – многоугольник (6- или 8-угольник). - Один многоугольник приваривают изнутри профиля, второй – на наружной стенке. Второй имеет несколько большую площадь, по сравнению с внутренним.

- Накладки проваривают по полному контуру.

Как сваривать швеллер «в коробку»?

Этот способ сварки позволяет получить балку усиленной конструкции с полым сечением. В данном случае продольные края двух швеллеров соединяют встык. Стыки выполняют либо с разделкой кромок, либо с сохранением зазора, ширина которого зависит от толщины свариваемого металла.

Для осуществления сварки профили закрепляют струбцинами. Шов выполняют от середины к краям. Зачистка полученного соединения с использованием углошлифовальной машины («болгарки») категорически запрещается, поскольку это ослабляет прочность стыка. Для использования таких «коробок» в ответственных конструкциях швы усиливают накладками.

Как сварить швеллера встык — MOREREMONTA

За счет П-образного профиля швеллеры обладают высокими прочностными характеристиками при небольшом расходе металла. Поэтому их широко применяют для сборки несущих конструкций различного назначения. Технология сваривания выбирается независимо от способа изготовления (швеллеры сварные, горячекатаные, гнутые). Прочность создаваемой конструкции зависит от того, насколько надежно выполнена сварка швеллера с другими элементами.

Методы сварки

Способ сварки выбирают в зависимости от назначения создаваемой конструкции. При этом учитывают, что в зоне шва прочность уменьшается до 10%.

Электродуговая сварка

Эта техника сваривания применяется чаще других, так как позволяет проводить монтаж в труднодоступных и неудобных местах. Соединять небольшие перемычки можно обычными электродами, но для сборки узловых элементов применяют марку УОНИ. Однако из-за их специфики для работы нужен опыт. Поэтому новичкам предварительно полезно попрактиковаться на ненужных обрезках.

Поэтому новичкам предварительно полезно попрактиковаться на ненужных обрезках.

Приступая к работе, поверхности, примыкающие к стыку, очищают от грязи и ржавчины. Электроды подсушивают, так как качество шва зависит от влажности покрытия. Работа проводится постоянным током обратной полярности короткой дугой. Выполнение электродуговой сварки запрещено при температуре ниже -40°C.

Газовая сварка

Этот способ практически не применяется для сваривания швеллеров, так как сопровождается нагревом большой площади возле стыка. В результате увеличивается зона с пониженной прочностью на свариваемых балках. Помимо этого в металле возникают внутренние напряжения, приводящие к деформации конструкции. Газовую горелку применяют для устранения дефектов, нарезки заготовок и подготовки кромок.

Варианты сварки швеллеров

В зависимости от требований и условий монтажа соединение швеллеров выполняется встык, внутрь, накладками, со смещением.

Сварка встык

Этот вариант применяют для создания швов, к которым не предъявляются повышенные требования по прочности. Сварку швеллеров встык выполняют с обеих сторон. Если накладывается односторонний шов его корень нужно подварить. При толщине полок 6 — 12 мм кромки разделывают под углом 30°. На более толстом металле угол делают тупым с V или X-образным профилем.

Для сварки швеллеров между собой их устанавливают горизонтально с зазором не больше 3 мм. Для точного совмещения применяют центратор, затем фиксируют прихватками с шагом 4 см. Сварку швеллера встык ведут от середины к краям. Однако такое соединение ненадежно. Поэтому когда наращивание балки закончено, ее необходимо усилить накладками.

Сварка при помощи накладок

Метод обеспечивает прочность соединения немногим уступающий монолиту. Перед сваркой двух швеллеров их допускается располагать с зазором до 8 мм. Накладку размещают на стороне шва. Ее длина должна быть в 5 раз больше ширины профиля, а толщина не меньше чем у стенок. Накладку проваривают с двух сторон, не прилегающих к боковым полкам. Оставшиеся зазоры заполняют антикоррозийным материалом. При установке накладок с обеих сторон, наружная делается длиннее внутренней.

Накладку проваривают с двух сторон, не прилегающих к боковым полкам. Оставшиеся зазоры заполняют антикоррозийным материалом. При установке накладок с обеих сторон, наружная делается длиннее внутренней.

Соединение внутрь

Для создания усиленных балок швеллеры попарно сваривают в коробочки, соединяя боковые полки между собой. Технология аналогична стыковому методу, но выполняется с минимальным зазором или без него. Швеллеры устанавливают горизонтально и скрепляют струбцинами. Соединение начинают с середины, продвигаясь к концам. Шов нельзя зачищать болгаркой, так как это снижает его прочность.

Сборка коробочки возможна только в нижнем положении, когда швеллеры размещены горизонтально. Если это условие невыполнимо соединение выполняют стыковым швом усиленным накладками.

Смещенное соединение

Метод применяется для соединения швеллеров между собой, если они разного размера. Работа выполняется бригадой сварщиков. Сначала соединяют стыки с толстым металлом. Сварку встык проводят по стандартной схеме. Угловые соединения выполняются одновременно двумя сварщиками, ведущими швы от краев к середине. Продольные стыки не доваривают до края балки на ширину профиля из низкоуглеродистой стали, на легированных размер увеличивается вдвое.

Требования, предъявляемые к сварке швеллеров

Для создания прочной конструкции сварные соединения должны выполняться в соответствии со следующими требованиями:

- сначала сваривают полки, затем более тонкие элементы;

- недопустимо сваривание внутренних углов профиля, поскольку это снижает прочность балки;

- между торцами должен быть зазор 2 — 3 мм, чтобы не пришлось счищать «горку» со шва, что приводит к снижению его надежности;

- легкие конструкции, не подверженные значительным нагрузкам в процессе эксплуатации, можно собирать двухсторонней сваркой встык;

- недопустимо появление на стыках горизонтальных и вертикальных изломов.

Независимо от метода соединения последовательность работ должна соответствовать ГОСТ. Если там указано, что разделка кромок проводится после очистки, это нужно неукоснительно выполнять. Кроме этого в документе указаны требования к материалу швеллеров, которые необходимы при расчете конструкции.

Если там указано, что разделка кромок проводится после очистки, это нужно неукоснительно выполнять. Кроме этого в документе указаны требования к материалу швеллеров, которые необходимы при расчете конструкции.

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл. Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

- Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Швеллер является частью самых разных металлических конструкций. Обычно его роль заключается в восприятии различных механических нагрузок – на сжатие, растягивание, изгиб, кручение, пр. Часто при требованиях конфигураций металлоконструкций требует сваривать жесткий рамочный каркас. При этом стальное изделие после сварки должно все также оставаться цельным изделием с неизменными механическими характеристиками.

Любые работы по сварке имеют способность ослаблять отдельные узлы швеллера. Именно для уменьшения сварных работ используется при возведении ответственных конструкций швеллерный сортамент, а также двутавровые балки. Сварка швеллера – это важный этап, который часто на объекте вызывает затруднение, невыполнение трудоемких условий государственного регламента.

Что нужно знать

Расположение типоразмеров в местах стыковки выполняется несколькими главными способами: полками внутрь, гранями наружу, смешанное, со сторонами модели, перпендикулярными плоскости каркаса. Практикуется крестообразная стыковка швеллеров: профиля ставятся диагонально специальными связями.

Виды металлопрофилей – горячекатаный стальной профиль, гнутый типоразмер, сделанный холодной прокаткой – не сказываются на характер, выбор сварки. Самое прочное соединение получается у моделей с параллельными полками, которые имеют маркировку «П».

К сварке швеллеров предъявляются требования:

Свариваются сначала толстые элементы профиля, то есть полки, затем приступают к свариванию тонких элементов.

Нельзя сваривать внутренние грани полок – углы соединений сторон. Такой подход приведет только к ослаблению целостности детали, всей конструкции.

Два швеллера должны иметь зазор 2-3 мм. Это поможет исключить частую проблему возникновения «горки», после которой придется зачищать поверхность, а значит – существенно ослаблять сварочный шов.

Для неответственных легких металлоконструкций, где не важны требования надежности, минимальный вес элементов строения, можно проводить соединение швеллеров встык сваркой с двух сторон.

Кромки торцов, где протекает сваривание, закручиваются V-, X- образно, для толстого, тонкого края, соответственно. Угол при этом от 30 до 60 градусов.

Исключаются переломы по вертикали, горизонтали на стыке свариваемых элементов.

Стыковка по правилам проводится при помощи листовых накладок. Они располагаются только симметрично продольной оси сечения.

Создавая проект, необходимо учитывать, что зона сварного шва слабее других частей типоразмера на 5-20%.

Несколько советов

Листовые накладки лучше всего варить сразу по всему контуру прилегания. Это исключит проникновение между ними швеллерной поверхностью влаги, других ненужных составов. Влажность всегда губительна для металлов, особенно при сварочных работах, она грозит возникновением коррозии. Часто используются антикоррозийные материалы.

Проблемами здесь могут быть разные факторы: техника сваривания, человеческий фактор (отсутствие опыта, специализации), неправильно выбранный шов. Следует помнить, что сварка по ГОСТу всегда будет прочнее, рекомендациями пренебрегать нельзя.

Какая сварка бывает?

Электродуговая. Самый предпочтительный тип соединения. Здесь применяется короткая дуга средней мощности. Обязательно проводить проверки на внутренние дефекты.

Газовая кислородная. Применяется в редких случаях из-за получения большой зоны нагрева. Негативное термическое влияние ослабляет большую поверхность детали, приводит к внутренним напряжениям металла, сильной деформации всего металлопрофиля.

Где заказать швеллерный металлопрокат?

Металлобаза «Сталь-Инвест» предлагает услуги по продаже, доставке, резке металлических профилей. К вашим услугам – большие объемы металлопродукции на складах, отсутствие долгого ожидания доставки, детали в соответствии ГОСТ. Позвоните по телефону +7 (863) 308-94-58, уточните все детали заказа, получите экспертную консультацию.

Как сварить швеллер | Полезные статьи о металлопрокате

Швеллер является одним из самых универсальных и узнаваемых профилей металлопроката. Инженеры используют его, чтобы строить огромные небоскребы и обширные мосты, большинство из которых эксплуатируются на протяжении сотен лет. Название данной металлоконструкции происходит от фамилии немецкого инженера, впервые внедрившего подобную форму в строительной сфере. П-образное сечение (широкая стенка и две более узкие полки) является очень востребованным, так как способно выдерживать высокие нагрузки, а также обеспечивает плотное прилегание с другими конструкционными элементами.

Сварка

Чтобы сформировать надежный каркас для той или иной металлоконструкции, необходимо произвести сварку швеллеров между собой. Сварные швы прочны и долговечны, однако даже малейшее несоблюдение технологии варки металла может привести к деформации или разрушению всей конструкции в процессе ее эксплуатации.

Виды стыковки профиля

Тип сварки двух швеллеров подбирают в зависимости от размеров металлоконструкции, а также с учетом:

- типа швеллеров;

- протяженности шва;

- толщины металла;

- условий наложения швов;

- устойчивости сооружения;

- сил и нагрузок, которые будут действовать на конструкцию.

Существует несколько разновидностей соединения двух швеллеров:

- диагональное;

- внутрь полками;

- смешанное;

- наружу полками;

- перпендикулярное.

Элементы свариваются между собой несколькими способами:

Электродуговая сварка – между электродом и соединяемыми компонентами создается электрическая дуга, которая расплавляет компоненты в области соединения. Самые надежные швы получаются при работе с электродами УОНИ. Работая с данным видом электродов, необходимо учитывать следующие требования:

- перед использованием электрод прокаливается в специальной печи в течение 60 минут;

- места соединений накладок и кромок очищаются от различного рода загрязнений;

- при подготовке материала к сварке соблюдаются указания ГОСТ 5264-80;

- сварка ведется короткой дугой средней мощности;

- по возможности, соединения выполняются внахлест;

Конструкция, сваренная электродами УОНИ, не подлежит эксплуатации при температурах ниже чем -40 °С.

Сварка газовая – менее распространенный вид соединения профилей. Большая область нагрева в процессе работ ведет к появлению внутренних напряжений в металле, что негативно влияет на характеристики конструкции. Обычно данный тип сварки используют при порезке заготовок либо с целью устранения изъянов в готовых конструкциях.

Сварочные соединения и их виды

Сварка швеллера встык – соединение, к которому нет больших требований прочности. Сваривание профиля производится с обеих сторон. Сначала свариваются полки швеллера, затем – его более тонкие элементы. В случаях, когда шов выполняется с одной стороны, необходимо обязательно производить подварку корня шва. Торцевые кромки оформляются V- для толстого, и X-образно для тонкого края. Швеллеры, имеющие толщину полок до 12 мм, варятся под углом З0 градусов, и зазором до 3 мм – такой подход исключает появление «горки», которую впоследствии будет необходимо зачищать, что ослабит сварной шов. Сварка производится следующим образом:

Сварка производится следующим образом:

- в зависимости от толщины металла со швеллеров снимаются кромки;

- профили стыкуются с зазором до 3 мм;

- проводится их прихватка с шагом до 4 см;

- если конструкция создана правильно, производится окончательная обварка двух сторон.

Сварка с накладками – тип соединения, ничем не уступающий монолиту. Используются накладки-усиления, толщина которых не должна быть меньше толщины стенки, а длина – равняться 5 ширинам профиля. Накладки могут иметь разные формы, однако наиболее распространенной является форма многоугольника (6 либо 8 углов). Стыковка двух швеллеров с использованием накладок допускает их размещение с зазором до 8 мм. Чтобы во время сварочных работ конструкция сохраняла свои параметры, вначале соединяются встык торцы швеллеров, внутренний шов зачищается, после чего приваривается усиливающая накладка. Во внутренних углах профиля варить не желательно, так как это негативно влияет на прочность конструкции.

Накладки желательно приваривать по всему контуру, что позволит исключить проникновение влаги под усиливающий лист.

Соединение «коробка» зарекомендовало себя, как метод изготовления усиленных балок. Для этого швеллеры попарно свариваются по боковым полкам в «коробки». Метод напоминает стыковой, при этом производится либо вообще без зазоров, либо с минимальным отступом. Швеллеры укладываются в горизонтальное положение и скрепляются струбцинами. Варить начинают от середины к краям, после проведения работ швы не зачищаются, чтобы не снизить их прочности. Если горизонтальное размещение невозможно или балки будут использоваться в ответственных конструкциях, сваренные встык профили усиливают накладками.

Смещенная сварка – для соединения швеллеров, имеющих разные геометрические размеры. Производится одновременно несколькими сварщиками вначале встык, а в углах – от краев к середине.

Соединение швеллеров: способы и методика

За счет своей формы, имеющей перпендикулярные ребра жесткости, швеллер широко используется в различных сферах деятельности, однако длины или прочности одного изделия зачастую не хватает, поэтому используются различные методы соединения.

Способы

От того, насколько качественным будет соединение швеллеров, напрямую зависит прочность и надежность всей металлоконструкции. Наибольшая прочность, и, в то же время, простоту монтажа, обеспечивает сварка. Обычно используется электродуговая или, реже, газовая. Всего можно выделить 3 способа соединения с ее использованием.

Встык

Применяется при необходимости удлинить или соединить швеллер под углом в неответственных конструкциях, где нагрузка на шов не слишком велика.

Методика сварки следующая:

- При толщине полок (боковых граней швеллера) до 6 мм сварка производится без их предварительного скоса; при толщине 6-12 мм на свариваемой поверхности подготавливается скос под углом 30°; при большей толщине – скос имеет тупой угол и располагается на внутренней стороне швеллера.

- Свариваемые детали прихватываются точечной сваркой. Расстояние между точками – 40 мм. Проверяется геометрия соединения.

- Производится полноценная сварка с двух сторон или с одной, но с проваркой корня шва. Направление сварки – от середины основания к полкам.

Полученный этим методом сварной шов имеет меньшую прочность в сравнении с самим профилем, но в неответственных частях конструкций этот недостаток не является критичным.

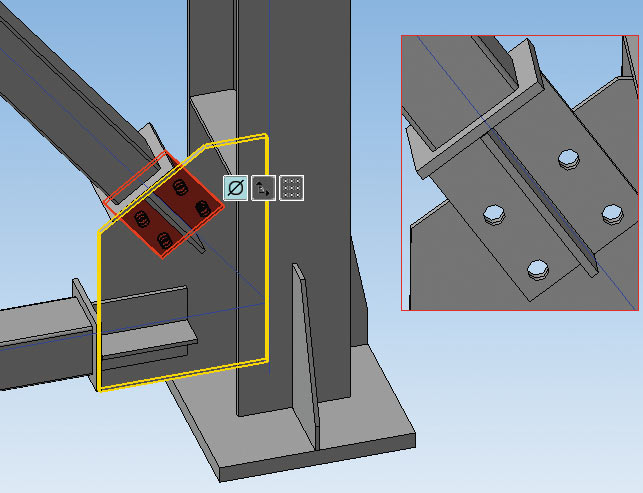

С накладками

Для упрочнения стыка могут применяться металлические накладки. В этом случае соединение производится последующей схеме:

- Производится сварка встык. Полученный шов зачищают заподлицо.

- Изготавливаются парные накладки – большая для наружной стороны и маленькая для внутренней. В качестве сырья используется листовой прокат из той же марки стали, что и швеллер.

Толщина накладки должна быть равна или превышать толщину его боковой полки. Форма накладки может быть различной, включая 4, 6 или 8-угольник.

Толщина накладки должна быть равна или превышать толщину его боковой полки. Форма накладки может быть различной, включая 4, 6 или 8-угольник. - Накладки привариваются поверх сварных швов в месте соединения точечной сваркой.

- Производится проварка накладки по всему контуру.

Сварка в коробку

Этим способом из П-образного швеллера производятся усиленные полые балки с квадратным или прямоугольным сечением. Для этого два изделия прислоняются друг к другу полками и скрепляются струбцинами. Сварка может производиться встык с предварительной подготовкой скоса на кромках, либо с зазором между краями полок. Последний метод используется при соединении изделий с полками большой толщины.

Полученный в результате полной проварки шов не зачищается для увеличения прочности. Для дополнительного усиления могут использоваться накладки.

Альтернатива – болтовое соединение

В отдельных случаях использовать сварку для монтажа не представляется возможными или не требуется. Например, это относится к производству разборных конструкций или к работе с оцинкованным прокатом. В последнем случае сварка повредит защитный цинковый слой и в месте соединения появится ржавчина.

Болтовое соединение позволяет произвести монтаж швеллера без разрушения цинкового слоя и привлечения квалифицированных сварщиков, которые могут обеспечить максимальную надежность и правильность монтажа.

Однако в большинстве конструкций использовать соединение на болтах нецелесообразно, так как оно имеет ряд недостатков:

- отверстия в прокате снижают его прочность,

- необходимо периодически проверять надежность соединения и подтягивать гайки, особенно если металлоконструкция испытывает вибрационные нагрузки,

- со временем крепеж из черных металлов начинает ржаветь, что снижает его надежность и усложняет разборку,

- процесс монтажа на болтах занимает больше времени, чем сварка.

Выбор конкретного способа соединения швеллера, как и его типоразмера, зависит исключительно от вида производимых работ и предназначения конструкции с обязательным соответствием регламентирующим документам.

Как сварить стыковое соединение

Размещено: 9 декабря 2015 г. Автор: ИствудОдно из самых простых сварных соединений — стыковое соединение. Он не самый прочный, но один из самых полезных, особенно для кузовных работ. Этот тип соединения используется всякий раз, когда вы соединяете 2 части вместе, а затем свариваете их в местах их стыка. Стыковая сварка тонкого листового металла может быть сложной, потому что более тонкий металл имеет тенденцию прожигать края. Это не означает, что это невозможно, просто существуют методы, которые можно использовать, чтобы минимизировать эти проблемы.

Поскольку край куска металла поглощает тепло быстрее, чем твердая поверхность, вам необходимо изменить свою технику работы с электродом. Независимо от того, используете ли вы сварку с подачей проволоки, ручную сварку или сварку TIG, вам нужно быстро перемещать электрод и танцевать вокруг области сварного шва, чтобы избежать прожога. При использовании техники ручной сварки это можно сделать с помощью сварочного аппарата , который перемещает электрод внутрь и наружу, как игла швейной машины, когда вы нажимаете на спусковой крючок.

При правильном выполнении стыковое соединение должно иметь бортики с обеих сторон металла.Один из способов помочь в этом — зажать 2 детали с равномерным зазором между ними. Набор зажимов и подкладок Eastwood для стыковой сварки слегка раздвигает листы для лучшего проплавления сварного шва, а также помогает надежно удерживать изделие, предотвращая коробление из-за тепла. Эти зажимы также помогают предотвратить сползание , которое происходит, когда металл пытается уйти от тепла рабочей зоны.

Даже с зажимами первый шаг в стыковом соединении — это прихваточный шов по всей длине соединения.Начните со сварного шва через каждые несколько дюймов на одинаковом расстоянии, затем вернитесь и добавьте больше прихваточных швов между первым набором. Перед тем, как перейти к последнему валику, вы должны сделать сварные швы на расстоянии около дюйма друг от друга по всему стыку. Даже при использовании этой техники будут некоторые искажения, которые впоследствии необходимо будет устранить, но это поможет их минимизировать.

Даже при использовании этой техники будут некоторые искажения, которые впоследствии необходимо будет устранить, но это поможет их минимизировать.

Некоторые сварщики предпочитают использовать плетение / зигзаг или круговую технику для более тонких металлов. Это дает вам более широкий валик, чем вам нужно, но помогает распределить тепло сварного шва, чтобы минимизировать прожог и коробление.Перед выполнением стыковой сварки чего-то важного, потренируйтесь под разными углами с электродом, скоростью хода сварочного шва и длиной дуги до тех пор, пока не будете довольны толщиной, необходимой для сварки, и выработайте свою технику, чтобы избежать прожига.

На рисунке выше показаны 4 различных сварных шва в поперечном сечении, которые вы, вероятно, увидите при выполнении стыковых сварных швов TIG. На рисунке B показана правильная техника, а в примерах A , C и D есть различные проблемы.

A: Распространенная ошибка новичков заключается в том, что они накладывают слишком много борта на верхнюю часть соединения, чтобы не прожечь. Это может происходить из-за того, что сварной шов был недостаточно горячим, или, что более вероятно, из-за того, что электрод находился недостаточно близко к поверхности для надлежащего проплавления. Чтобы стыковое соединение было приемлемым, валик должен охватывать оба края с обеих сторон изделия, чтобы не было видно следов исходного края.

B: Это пример правильного проплавления стыкового соединения.На обеих сторонах работы виден валик, причем нижний валик немного меньше верхнего сварного шва.

C: При слишком большом проплавлении сварной шов начнет показывать подрез и примет эту форму. Вы можете увидеть, как бусинка начала провисать в стыке и не заполняла верхнюю часть полностью. Подрезание — это место, где толщина сварного шва фактически меньше, чем толщина свариваемой работы, что означает слабое соединение.

D: Показывает еще большее проникновение и поднутрение; верхняя бусина приобрела почти вогнутую форму.Это даже худший пример, чем приведенный выше.

Помимо обычных проблем, существует также несколько различных способов подготовки металла перед сваркой. Следующее действительно применимо только при сварке металла толщиной 1/8 дюйма или более, потому что чем тоньше, тем почти всегда вы прожигаете.

Первый и наиболее распространенный шов известен как квадратный стыковой шов. Это делается, когда две плоские части соприкасаются друг с другом. это используется для более тонких металлов и сварки TIG.Если сварка металла толще 3/16 дюйма, этот метод не следует использовать, потому что сварной шов не будет глубоко проникать в металл и не будет таким прочным.

Следующий тип шарнирного соединения известен как скос или двойной V-образный шарнир. Этот тип сварки является обязательным при сварке металла 1/4 ″ — 3/4 ″. Когда кромки каждой детали стачиваются, образуется впадина или бороздка, в которую может входить сварной шов, что дает большую площадь поверхности сварного шва для соединения двух панелей.

Третий тип стыкового соединения известен как двойной скос или двойной «V» и является самым прочным типом стыкового соединения.Этот тип соединения используется в областях, где прочность сварного шва имеет решающее значение. Этот тип сварного шва обычно используется при сварке металла толщиной более 3/4 дюйма, но также может использоваться для более тонких металлов, если требуется большая прочность.

Это правда, что прочность сварных швов при стыковых соединениях кузовных панелей не так критична, как при ремонте конструкций. Однако правильно сваренные стыковые соединения улучшат внешний вид ремонта с меньшим количеством шлифовки и шпатлевки. Хорошо выполненный стык также прослужит намного дольше, в то время как плохо выполненный ремонт может треснуть и испортить краску и кузов после всего лишь нескольких миль езды. Из-за этого важно попрактиковаться и правильно выполнить основной ремонт, прежде чем переходить к следующему этапу. Изучите правильную технику стыкового соединения, и вы будете использовать ее в бесчисленных сварочных работах.

Из-за этого важно попрактиковаться и правильно выполнить основной ремонт, прежде чем переходить к следующему этапу. Изучите правильную технику стыкового соединения, и вы будете использовать ее в бесчисленных сварочных работах.

2 Наиболее распространенные непрерывные сварные швы: угловой шов и стыковой шов

Сварка — это своего рода волшебство. Опустите козырек, зажгите дугу, и через несколько секунд то, что было грудой металлических деталей, появилось из ослепляющего белого каления как что-то полезное. Да, как производители металла, мы режем, гибаем, пилим, шлифуем, пробиваем, вырезаем и полируем, но сварка — это то место, где происходит волшебство.Так мы производим световые короба для прицепов, удлинители рам для грузовых автомобилей и люльки для генераторов для домов на колесах.

Выполнение качественных сварных швов требует практики и опыта. И это несмотря на то, что существует только два основных типа непрерывного шва: угловой шов и стыковой шов. Соединение внахлестку может считаться третьим, но мы утверждаем, что если это дуговая сварка, то это форма углового соединения. Сварка сопротивлением действительно создает соединение внахлест, иногда называемое сварным швом, но это используется только с листовым металлом.Некоторые производители говорят, что существует больше типов, но мы думаем, что это все формы углового или стыкового шва.

Один самолет или два?

Если две поверхности свариваются в одной плоскости, это стыковой шов. Они просто сталкиваются друг с другом, прежде чем присоединиться.

Если две поверхности перпендикулярны (то есть между ними есть угол 90 °), сварной шов, соединяющий их вместе, является угловым. Угловой шов образует угол 45 ° между двумя деталями, тогда как стыковой шов выглядит как шов или валик.

Прерывистые или непрерывные сварные швы?

Непрерывные сварные швы, угловые или стыковые, охватывают всю длину соединения. Прерывистый сварной шов — это такой шов, при котором части кажутся скрепленными вместе. Может быть один дюйм сварного шва — углового или стыкового — затем дюйм или более несваренной длины перед следующим сварным швом. У этих двух методов есть свои плюсы и минусы. Упомянутая выше сварка контактным швом может быть как непрерывной, так и прерывистой. Более подробную информацию можно найти в разделе «Как определить, что между сваркой стежком и сваркой.Сварка швов для изделий из металла ».

Может быть один дюйм сварного шва — углового или стыкового — затем дюйм или более несваренной длины перед следующим сварным швом. У этих двух методов есть свои плюсы и минусы. Упомянутая выше сварка контактным швом может быть как непрерывной, так и прерывистой. Более подробную информацию можно найти в разделе «Как определить, что между сваркой стежком и сваркой.Сварка швов для изделий из металла ».

Определение сварных швов на чертежах

Проектировщики деталей должны сообщить сварщику, какие типы сварных швов им нужны и где они должны быть выполнены. Они делают это с помощью обозначений сварных швов на отпечатке в соответствии со стандартом AWS A2.4 Американского общества сварки. Это касается таких точек, как место выполнения сварного шва, длина сварных сегментов, угол канавки и отверстие в корне.

Основы стыковой сварки

Для стыковой сварки две металлические детали сводятся почти до соприкосновения.Обычно зазор составляет около 1/8 дюйма (3 мм). Сварщик зажигает дугу и подает присадку, чтобы создать лужу расплавленного металла. Затем этот бассейн перемещается по стыку с непрерывным добавлением наполнителя. Зазор предназначен для обеспечения полного проникновения расплавленного металла через соединяемые детали. Если зазор слишком мал, проникновения может быть недостаточно. Сделайте его слишком большим, и вы получите большой или тяжелый шов на обратной стороне деталей.

Толщина металла влияет на проплавление.Если размер деталей превышает 3/16 дюйма (4,8 мм), фаска обычно шлифуется на одном или обоих верхних краях. Это делает зазор шире и позволяет металлу стекать на всю толщину. И наоборот, если детали очень тонкие, может вообще не потребоваться зазор.

Интересный частный случай — это когда вы свариваете детали разной толщины, но в одной плоскости. Они накладываются друг на друга, образуя соединение внахлест. Затем с каждой стороны стыка между двумя деталями имеется угол 90 °, что делает сварной шов угловым.

Основы угловых сварных швов

Некоторые сварщики говорят, что они делают больше угловых швов, чем стыковых. Вероятно, это связано с тем, что угловые швы не требуют подготовки кромок, например снятия фаски, поэтому это более быстрый метод.

Вероятно, это связано с тем, что угловые швы не требуют подготовки кромок, например снятия фаски, поэтому это более быстрый метод.

При угловой сварке идея состоит в создании сварного шва треугольного сечения между двумя деталями. После завершения поверхность сварного шва должна располагаться под углом 45 ° к обоим основным материалам с размером галтеля, соответствующим их толщине. В частности, ширина сварного шва — расстояние от внутреннего угла до поверхности сварного шва — должна быть такой же, как толщина основного металла.Угловой шов меньшего размера, вероятно, не обладает прочностью, в то время как более крупный шов приводит к потере времени и присадочного материала, а также может привести к слишком большому нагреву металла.

Когда свариваемые детали толстые, скажем, 3/16 дюйма (4,8 мм) или более, сварщик обычно выполняет несколько проходов, а не пытается наплавить много металла за один раз. Часто это делается для контроля искажений.

Минимизация деформации стыковых и филейных швов

Деформация является проблемой при непрерывных сварных швах обоих типов.Это результат усадки при охлаждении присадочного металла. Предварительный нагрев помогает, но при длинном сварном шве трудно обеспечить одинаковую температуру по всей длине.

Метод уменьшения искажений, рекомендуемый некоторыми специалистами по сварке, — это «сбалансированная сварка». Это влечет за собой выполнение последовательных проходов на противоположных сторонах стыка, что предполагает наличие доступа к обеим сторонам.

Некоторые сварщики утверждают, что лучше сделать несколько проходов, нанося небольшое количество наполнителя на каждый, чем делать один проход с большим напылением.По данным Института сварки «Искажение — предотвращение за счет конструкции», «… большой единичный сварной шов дает меньшую угловую деформацию…». Однако они также отмечают, что «… небольшое количество крупных сварных швов приводит к большей продольной и поперечной усадке…». Кажется, вы меняете один тип искажения на другой.

В Институте сварки есть еще одна техника уменьшения искажений, которая может заставить вас задуматься. Говорят подумать об отказе от сварки. Вместо этого они используют экструдированный профиль и уголки.

Искусство и наука вместе

Сварку умеют многие люди, но для неизменно высокого качества сварных швов требуются практика и опыт. Понимание разницы между угловыми и стыковыми сварными швами и определение того, когда их использовать, — это только начало. Это еще не все, но мы можем заверить вас, что в этом нет никакой магии.

Выбор подготовки стыкового сварного шва

В процессе выбора подходящей подготовки стыкового сварного шва для толстого листа (более 1 дюйма) наиболее очевидным соображением, несомненно, является экономия соединения — практика минимизации объема сварочного металла, необходимого для заполнения стыка.Это стремление к снижению затрат, безусловно, понятно, поскольку производитель не хотел бы наносить больше металла сварного шва, чем это абсолютно необходимо, чтобы можно было гарантировать рентабельность.

Тем не менее, когда толщина соединяемых пластин увеличивается, объем сварочного металла увеличивается еще быстрее из-за геометрии сварного соединения, то есть углов скоса. Итак, какие совместные конфигурации обеспечивают лучшую экономию? Это будет описано более подробно ниже. Но прежде чем углубляться в эту область, необходимо обсудить другие важные факторы, которые необходимо учитывать при выборе подходящей конструкции стыка.

Одним из таких факторов является требование, чтобы сварное соединение физически соответствовало выбранному процессу сварки и любому сопутствующему сварочному оборудованию (сопла, горелки и т. Д.). Рассмотрим случай, когда конструкция соединения включает скос (по крайней мере, на одной стороне соединения) и корневое отверстие . Два примера предварительно квалифицированных конструкций швов AWS D1.1 с этим типом подготовки показаны на рисунках 1 и 2 .

Конструкция соединения B-U3c-S, показанная на рисунке , рис. 1 для дуговой сварки под флюсом показывает включенный угол 70 градусов, который определяется сложением угла скоса 35 градусов на обеих пластинах.Поскольку прилегающий угол этого соединения относительно велик, корневое отверстие может быть узким, не опасаясь того, что сварочная дуга не сможет проникнуть достаточно глубоко в соединение. Напротив, конструкция шарнира B-U2-S, показанная на , рис. 2, показывает относительно небольшой прилегающий угол в 20 градусов. Поскольку угол скоса невелик, корневое отверстие должно быть увеличено на достаточно далеко, чтобы обеспечить полное проникновение через соединение.

Хотя две конфигурации соединения, упомянутые выше, довольно распространены, есть случаи, когда изготовителю было бы полезно использовать конструкцию соединения, которая имеет скос и основание поверхность (без зазора).Та же логика относительно доступа к сварному шву, которая использовалась в предыдущем параграфе, применима и в этой ситуации.

Из-за небольшого зазора (или его отсутствия) угол скоса должен быть физически достаточно большим, чтобы соответствовать сварочному процессу и сварочному оборудованию. Но теперь необходимо дополнительно рассмотреть вопрос о том, идеальна ли поверхность корня, также известная как «земля», с учетом глубины проплавления выбранного процесса и параметров сварки.

При заданном размере поверхности корня глубина проплавления в первую очередь определяется сварочным током и скоростью перемещения. Интуитивно понятно, что с увеличением сварочного тока глубина проплавления увеличивается. Более того, с уменьшением скорости сварочного хода уровень проплавления увеличивается при прочих равных условиях. Таким образом, если изменения в процессе и параметрах сварки невозможны (как в случае квалифицированных сварочных процедур), то еще более важно, чтобы было уделено особое внимание правильному определению размера поверхности корня, чтобы гарантировать адекватное проникновение через root, как показано на рис. 3 .

3 .

Это вызывает еще одну важную проблему, касающуюся конструкции соединения «скос и поверхность корня». Совместная подготовка канавки существенно влияет на форму площади поперечного сечения сварного шва первого прохода. Крайне важно получить сварной шов с отношением ширины к глубине не менее 1,25, чтобы снизить чувствительность сварного шва к растрескиванию. Отношение ширины к глубине 1,25 может быть легко достигнуто, если угол наклона составляет не менее 70 градусов. Отношение ширины к глубине, связанное с соединением, имеющим внутренний угол 60 градусов или меньше, может привести к поверхностным или даже подповерхностным трещинам по средней линии.Однако после нанесения первого прохода чувствительность к трещинам, связанная с включенным углом, перестает быть проблемой. Это явление выражено в Рисунок 4 .

Чтобы решить проблему чувствительности к трещинам, присущую соединениям с V-образной канавкой, некоторые изготовители выбирают конфигурацию соединения с U-образной канавкой, как показано на Рисунок 5 . Термин «U-образная канавка» происходит от применения подготовки радиуса или частичного круга в нижней части соединения. Этот радиус плавно переходит в узкий включенный угол.Благодаря большому отношению ширины к глубине, обеспечиваемому этой конфигурацией U-образной канавки, обеспечивается естественная защита от растрескивания. При использовании узкого угла скоса с U-образной канавкой склонность к растрескиванию не увеличивается так же, как с V-образной канавкой.

Другой тип конфигурации соединения с узкой фаской, обычно называемый составным соединением, показан на Рис. 6 . При изготовлении составного стыка со скосом угол в нижней части стыка должен быть большим (скажем, 100 градусов).Продвигаясь на небольшое расстояние вдоль боковой стенки, включенный угол резко меняется на гораздо более узкий (скажем, 15 градусов). Хотя эти два типа конструкций узких зазоров уменьшают чувствительность к трещинам, они не лишены недостатков. Одним из таких недостатков является то, что пластины необходимо обрабатывать во время подготовки, а не резать горелкой, что значительно увеличивает стоимость изготовления. Однако это возражение может быть несколько компенсировано дополнительной экономией, поскольку можно использовать меньшие входящие углы, и, следовательно, эти соединения требуют меньше металла сварного шва, чем их аналоги с V-образной канавкой.

Одним из таких недостатков является то, что пластины необходимо обрабатывать во время подготовки, а не резать горелкой, что значительно увеличивает стоимость изготовления. Однако это возражение может быть несколько компенсировано дополнительной экономией, поскольку можно использовать меньшие входящие углы, и, следовательно, эти соединения требуют меньше металла сварного шва, чем их аналоги с V-образной канавкой.

Как будто этого было недостаточно для рассмотрения, у изготовителя есть возможность использовать двусторонние соединения с пазами. Принято считать, что, поскольку двусторонние сварные швы с разделкой кромок демонстрируют большую экономию соединения, поскольку требуемый металл сварного шва составляет примерно 50 процентов от металла их односторонних дополнений (см. , рис. 7, ), можно ожидать, что двусторонние соединения почти На 50 процентов дешевле в строительстве.

Еще одно очевидное преимущество использования двусторонних соединений состоит в том, что, поскольку требуется половина сварочного металла, вероятность появления дефектов сварного шва также уменьшается вдвое.И еще одно логическое предположение, обычно связанное с двусторонними сварными швами с разделкой кромок, заключается в том, что из-за меньшего количества сварочных проходов в основном материале, окружающем сварной шов, возникает более низкий уровень остаточных напряжений. Итак, учитывая эти очевидные преимущества двусторонних сварных швов с разделкой кромок, зачем кому-то использовать односторонний сварной шов с разделкой кромок?

Хотя это правда, что двусторонние сварные швы улучшают экономичность соединения, основанную просто на геометрии сварного шва, это не всегда верно, однако, что они сокращают стоимость производства вдвое.Поскольку подготовка стыков теперь должна выполняться с двух сторон листа, а не с одной, затраты на рабочую силу и резку удвоятся.

Еще одна проблема с затратами, связанная с двусторонними сварными швами с разделкой кромок, заключается в том, что необходимо наплавить два корневых прохода вместо одного. Как известно производителям сварочных работ, корневые швы наносить очень сложно — недостаточное проплавление, сложное удаление шлака и подрезание боковых стенок — это лишь некоторые из проблем, связанных с корневым швом. Кроме того, корневые проходы обычно требуют больше времени для осаждения, чем заполняющие и закрывающие проходы, что компенсирует экономию, полученную за счет уменьшения металла сварного шва, связанного с двусторонними сварными швами с разделкой кромок.

Те же проблемы, что и при сварке корневого прохода двухсторонних сварных швов с разделкой кромок, возникают и при потолочной сварке, которую необходимо выполнять, если сварочный элемент не может быть перемещен для сварки вниз. И даже если изменение положения сварного изделия может произойти, это не единовременный случай для каждого двустороннего сварного соединения. Напротив, сварные проходы необходимо наносить методом уравновешивания, аналогичным показанному на , рис. 8, , для достижения оптимального контроля деформации.

Хотя двусторонние сварные швы с разделкой кромок действительно обеспечивают лучшую экономию соединения по сравнению с односторонними сварными швами, экономия может быть сведена на нет, если не использовать надлежащую механизацию и оборудование для позиционирования, чтобы снизить затраты на подготовку и транспортировку. И даже если такое оборудование используется, экономия по сравнению с односторонними сварными швами не обязательно может быть двузначной. Чтобы принять обоснованное решение при выборе между подготовкой соединения с U-образной и V-образной канавкой, а также между конфигурациями со скосом и большим скосом, необходимо взвесить те же аргументы «за» и «против».

Руководство по типам сварных соединений и сварных швов • WelditU

0Ознакомьтесь с основными типами сварных соединений, распространенными типами сварных швов, их частями и использованием.

Для сварщиков, которые только начинают разбираться в конструкции сварного шва — как детали металла соединяются или совмещаются друг с другом для сварки — важно различать соединение и сварной шов.

Типы сварных соединений

Сварщики описывают точку, где два или более основных металла встречаются для сварки, как сварное соединение.Пять основных типов сварных соединений:

- Стыковые соединения

- Соединения внахлест

- Тройники

- Угловые соединения

- Торцевые соединения

Стыковые соединения

Рисунок 1. Основные типы стыковых сварных соединений.Используйте стыковое соединение для сварки материалов, выровненных в одной плоскости. Он работает с листом, листовым металлом и трубопроводами. Это соединение может быть квадратным или желобчатым.

Квадратное стыковое соединение

Лучшее для металлов толщиной 3/16 дюйма или менее, квадратное стыковое соединение достаточно прочное, когда оно не подвергается усталостным или ударным нагрузкам (рис. 1, вид A) .

Стыковое соединение с одним клином

Для более прочной сварки металлов толщиной от 1/4 до 3/4 дюйма используйте стыковое соединение с одной канавкой (рисунок 1, вид B) . Используйте угол наклона канавки (примерно 60 градусов для пластины), который позволит электроду войти в стык для хорошего проникновения.

Стыковое соединение с двойным V-образным вырезом

Вы можете использовать стыковое соединение с двойным v-образным вырезом при сварке металлов толщиной более 3/4 дюйма или на более тонких пластинах для дополнительной прочности (Рисунок 1, вид C) .

Другие конструкции стыковых соединений

Рис. 2 — Еще несколько примеров сварных стыковых соединений с канавками.Другие стандартные, но реже используемые типы стыковых сварных соединений с канавками включают одинарные и двойные скосы, одинарные и двойные J, а также одинарные и двойные U (Рисунок 2) .

Соединения внахлест

Рисунок 3 — Примеры соединений внахлест.Соединение внахлестку, изготовленное путем наложения одного куска металла внахлест, может быть одним из самых прочных типов соединений.Перекрытие металлов, по крайней мере, в три раза большей толщины самого тонкого элемента, приводит к наиболее эффективному соединению (самому прочному по сравнению с основным металлом).

Одно угловое соединение внахлест

Одно угловое соединение внахлест (рис. 3, вид A) зависит от размера сварного шва для его прочности.

Это сварное соединение используется для металла толщиной до 1/2 дюйма, не подверженного большим нагрузкам.

Двойное угловое соединение внахлест

При правильной сварке двойное угловое соединение внахлест почти так же прочно, как и сам основной металл.Идеально подходит для тяжелых нагрузок (рис. 3, вид B) .

Тройники

Рисунок 4 — Примеры тройников .Чтобы сварить две детали примерно под прямым углом, используйте тройник (или тройник). Он образует букву «Т» и используется в различных конструкциях шарниров. Тройник встречается во многих типах сварных металлических конструкций.

Квадратное тройниковое соединение

Квадратное тройниковое соединение (рис. 4, вид A) , используемое для сварки легких или умеренно толстых материалов, требует углового шва с одной или двух сторон.

Тройник с одним скосом

Тройник с одним скосом (рис. 4, вид B) с лучшим распределением напряжений может выдерживать более серьезные нагрузки. Используйте это соединение с пластинами толщиной 1/2 дюйма или меньше, если сварка возможна только с одной стороны.

Тройник с двойным скосом

Тройник с двойным скосом выдерживает большие нагрузки при сварке с обеих сторон (рис. 4, вид C) .

Угловые соединения

Рисунок 5 — Примеры угловых сварных соединений.Угловое соединение, как и тройник, имеет L-образную форму.

Угловое соединение заподлицо

Лучше всего использовать для сварки листового металла толщиной 12 или более тонкого металла. Конструкция углового соединения заподлицо может выдерживать только умеренные нагрузки. Хороший провар сварного шва часто затруднен с этим типом соединения (рис. 5, вид A) .

Полуоткрытое угловое соединение

Поскольку проплавление лучше, используйте полуоткрытый угол (рис. 5, вид B) для сварки элементов тяжелее 12-го калибра.Этот шарнир выдерживает умеренные нагрузки.

Полностью открытое угловое соединение

Для создания прочного соединения с пластинами всех размеров, особенно при сварке с обеих сторон, используйте полностью открытое угловое соединение (Рисунок 5, вид C) .

Торцевые соединения

Рисунок 6 — Примеры торцевых соединений.Соединение между краями двух или более параллельных или почти параллельных элементов. Часто с этим типом соединения одна из частей имеет фланцевое соединение.

Хотя это соединение встречается при работе с листами, это соединение чаще встречается при обработке листового металла.Используйте сварное соединение краевого типа только для соединения элементов размером 1/4 дюйма или меньше, которые не подвергаются сильным напряжениям.

Фланцевые краевые соединения

Фланцевые краевые соединения (рис. 6, вид A) подходят для листов толщиной 1/4 дюйма или меньше при малых нагрузках.

Рисунок 6 Виды B и C показывают совместную подготовку тонких и толстых заготовок.

Части соединений

Вы захотите познакомиться со стандартными терминами, используемыми для описания частей соединения.

Корень шва

Рисунок 7 — Примеры корня шва.Основание соединения является самой узкой точкой в зазоре между двумя свариваемыми элементами или точкой зазора, наиболее удаленной от электрода. Как правило, эти точки совпадают.

Как показано на рис. 7, корень может быть точкой, линией или областью при просмотре в поперечном сечении.

Канавка соединения

Отверстие или канал на поверхности детали или между двумя компонентами, обеспечивающее пространство для сварного шва, называется канавкой соединения .

Рисунок 8 — Примеры поверхности канавки, поверхности корня и кромки соединения.Поверхность канавки

Поверхность канавки представляет собой поверхность элемента, включенного в канавку (, рис. 8, вид A ).

Соединение может иметь корневую грань или корневую кромку.

Корневая поверхность

Корневая поверхность (, рис. 8, вид A ) — это область кромки с канавками, на которой нет канавок. Обычно он имеет небольшие, но измеримые размеры.

Корневой край

Когда поверхность канавки проходит на всю толщину элемента, оставляя поверхность основания практически с нулевой шириной, это называется корневым краем (, рис. 8, вид B ).

Иногда поверхность канавки и поверхность корня занимают одни и те же поверхности. ( Рисунок 8, виды C и D ).

Сварщики описывают индивидуальные требования к конкретному стыку с помощью таких терминов, как угол скоса, угол канавки, радиус канавки и отверстие в корне.

Рисунок 9 — Примеры угла скоса и угла канавки.Угол, образованный между подготовленной кромкой основного металла и плоскостью, перпендикулярной поверхности основного металла, составляет угол скоса (Рисунок 9) Этот угол относится к металлу, который был удален.

Угол канавки — это общий угол канавки между соединяемыми материалами. Таким образом, при стыковке кромок двух пластин, каждая со скосом 45 градусов, получается общий угол канавки 90 градусов. Вы также увидите, что это называется включенным углом .

Рисунок 10 — Примеры радиуса канавки и раскрытия корня.Используемый для специальных конструкций соединений с пазами, радиус, используемый для формирования формы сварного соединения с J- или U-образной пазом, равен радиусу паза (Рисунок 10) .

Расстояние между соединяемыми элементами в основании стыка составляет корневое отверстие или корневое отверстие .

Характеристики угла скоса, угла канавки и корневого отверстия для соединения зависят от процесса сварки, толщины основного металла и типа используемого сварного соединения. Газовая сварка обычно требует большего угла канавки, чем дуговая сварка.

Корневой проем должен соответствовать диаметру присадочного материала, который выбирается в зависимости от толщины основного металла и положения сварки.Для правильного проникновения корня важно правильное отверстие в корне.

Рисунок 11 — Примеры корневого проплавления и проплавления сварных швов.Корневой провар — это расстояние, на которое металл сварного шва заходит в корневое соединение. Он измеряется по средней линии корневого сечения (Рисунок 11) .

Минимальная глубина прохождения канавки или фланцевого сварного шва от его поверхности до стыка без учета армирования.

Проникновение в стык может включать проникновение корня, как в Виды A, C и E.

Однако посмотрите, как Вид B показывает разницу между корневым проникновением и проникновением в стык, а Вид D показывает только проникновение в стык.

Рисунок 12 — Примеры торцевого и корневого армирования.Усиление сварного шва — это металл, количество которого превышает количество, необходимое для заполнения стыка на торце или корне. (Рисунок 12) .

Типы сварных швов

Несмотря на то, что существует множество типов сварных швов, наиболее распространенными для сварки являются бортовой, угловой, канавок, наплавка, прихватка, заглушка, паз и сопротивление.

Сварной шов

Рисунок 13 — Пример сварного шва.Большинство из нас начинают с изучения основного сварного шва . Также известный как валик , это простой однопроходный сварной шов на основном металле (Рисунок 13) .

Сделайте узкую бусину для стрингера , практически не используя поперечных движений. Вы создаете более широкий валик с большим поперечным движением.

Сварные швы с разделкой кромок

Рисунок 14 — Стандартные типы сварных швов с разделкой кромок различной толщины.Сделанные в канавке между двумя элементами заготовки, сварные швы с канавкой (Рисунок 14) подходят для многих стыковых соединений разной толщины.

Многопроходный сварной шов

Если для заполнения канавки требуется два или более валика, это многопроходный или многопроходный сварной шов. Многопроходные слои (Рисунок 15) обычно изготавливаются вручную с использованием узких бусинок стрингера.

Рисунок 15 — Пример многопроходных слоев.При выполнении этого типа сварного шва последовательность наращивания определяет порядок укладки каждого валика (Рисунок 16) .

Рисунок 16 — Пример последовательности слоев сварного шва.Чтобы контролировать влияние накопленного тепла на металлические материалы, в инструкциях по многопроходной сварке может быть указана температура между проходами . Это минимальная или максимальная температура, которую должен достичь наплавленный металл шва перед началом следующего прохода.

Рисунок 17 — Виды угловых швов.Используется для соединения двух поверхностей примерно под прямым углом (90 градусов), угловой сварной шов образует треугольник, если смотреть в поперечном сечении.Соединения внахлестку, тройники и угловые соединения относятся к типам угловых швов (Рисунок 17) .

Наплавочный шов

Рисунок 18 — Пример наплавки сварных швов.Наплавочный шов добавляет присадочный металл к подложке из основного металла для получения желаемых свойств или размеров (Рисунок 18) .

Наплавка или Наплавка — это вариант наплавки для нанесения материала на деталь с целью уменьшения износа или потери материала из-за истирания, ударов, эрозии, истирания и кавитации.

Этот тип сварного шва состоит из одного или нескольких стрингеров или валиков.

Наплавка — это экономичный способ продления срока службы машин, инструментов и оборудования, который особенно полезен в строительной отрасли.

Вставные и щелевые сварные швы

Рисунок 19 — Примеры сварных швов электрозаклепками и пазовых швов.Сварной шов, выполненный через отверстия в одном элементе соединения внахлест, представляет собой электрозаклепку . Когда отверстия имеют удлиненную форму, это называется сварным швом с пазом (Рисунок 19) .

В зависимости от работы отверстия могут быть заполнены или не полностью заполнены присадочным материалом. Часто этот тип сварного шва прикрепляет закаленные пластины к более мягкому материалу основы или для установки металлических футеровок внутри резервуаров.

Сварка сопротивлением

Когда температура плавления создается в соединении за счет сопротивления прохождению электрического тока через заготовку, это сварной шов сопротивлением .

Рисунок 20 — Пример процесса контактной сварки.Это происходит при пропускании электрического тока через два или более листов металла, зажатых между медными электродами.Как только температура достигает точки плавления, прикладываемое давление сваривает детали вместе (Рисунок 20) .

Рисунок 21 — Примеры точечной сварки сопротивлением и швов.Одним из распространенных вариантов является точечная контактная сварка (RSW), при которой вдоль стыка (Рисунок 21) выполняется серия точечной сварки.

Другой стиль, сварка контактным швом (RSEW), используемый в промышленном производстве, предусматривает серию плотных сварных швов при подаче материала через электродные колеса.

Рисунок 22 — Примеры точечной и прихваточной сварки.Точечная сварка

На стыках внахлест тонкого листового металла сварщики могут создать точечный шов (Рисунок 22) . Короткая дуга на одной поверхности прожигает другую, сплавляя части вместе.

Он не такой аккуратный, как RSW, потому что при таком сварном шве на поверхности металла остается небольшой кусочек.

Прихваточный шов

Прихваточный шов — это слабый временный сварной шов, используемый для удержания металла на месте до момента его сварки (Рисунок 22) .Размер зависит от толщины металла, но прихваточные швы должны быть небольшими и однородными, чтобы свести к минимуму их влияние на окончательный сварной шов.

Части сварных швов

Некоторые термины для описания сварного шва могут применяться к нескольким соединительным узлам, в то время как другие являются уникальными.

Лицевая сторона — открытая поверхность основного металла, на которой выполняется сварка.

Носок — стык между лицевой стороной сварного шва и основным металлом.

Корень — точки, в которых обратная сторона сварного шва пересекает поверхности основного металла.

Ветвь — часть сварного шва от носка до корня, если смотреть на треугольное поперечное сечение углового шва.

Горловина — расстояние от корня до точки на поверхности сварного шва по линии, перпендикулярной поверхности сварного шва. Теоретически лицо образует прямую линию между пальцами ног.

ПРИМЕЧАНИЕ. Термины «полка» и «горловина» применимы только к угловым швам.

Рисунок 23 — Детали шва с разделкой кромок.Части сварного шва с канавкой

- Корневое отверстие : разделение между соединяемыми элементами в основании соединения.

- Поверхность основания : поверхность канавки рядом с основанием соединения.

- Поверхность канавки : поверхность элемента, входящего в канавку.

- Угол скоса : угол, образованный между подготовленным краем элемента и плоскостью, перпендикулярной поверхности элемента.

- Угол канавки : Общий угол наклона канавки между соединяемыми деталями.

- Размер сварного шва : проплавление стыка (глубина скоса плюс провар корня, если это указано).Размер сварного шва с разделкой кромок и его эффективное сечение одинаковы.

- Толщина листа : Толщина свариваемого листа.

Части углового сварного шва

Рисунок 24. Части углового сварного шва .- Фактическое сужение углового шва : кратчайшее расстояние от основания углового сварного шва до его поверхности.

- Участок углового сварного шва : расстояние от основания стыка до носка углового сварного шва.

- Корень сварного шва : точки, в которых обратная сторона сварного шва пересекает поверхности основного металла.

- Носок сварного шва : стык между лицевой стороной сварного шва и основным металлом.

- Лицевая сторона сварного шва : Открытая поверхность сварного шва на свариваемой стороне.

- Глубина плавления : Расстояние, на которое плавление распространяется в основной металл или предыдущий проход от поверхности, расплавленной во время сварки.

- Размер сварных швов : длина полки скругления.

При определении размера сварного шва с канавкой (Рисунок 23) необходимо учитывать глубину канавки, отверстие в корне и угол канавки.

Размер углового сварного шва (Рисунок 24) — длина плеч сварного шва. Предположим, что ноги равны, если не указано иное.

Существует множество стилей и типов сварочных калибров для подготовки материала к сварке и проверки завершенного сварного шва. Вот пример комплекта сварочного калибра.

Рисунок 25. Примеры терминологии зоныв сварном шве.

Сварщики используют еще несколько терминов для описания областей сварного шва.

Зона термического влияния (HAZ) (Рис. 25) — это часть основного металла, которая не расплавилась, но изменилась из-за высокой температуры сварки.ЗТВ находится между наплавленным слоем сварного шва и неповрежденным основным металлом. Физический состав или механические свойства этой зоны после сварки изменяются.

Fusion описывает плавление вместе основного и / или присадочного металла. Зона плавления — это область основного металла, который расплавился во время сварки (Рис. 25) .

Поскольку тепло при сварке влияет на структурные свойства основного металла, контроль нагрева имеет важное значение для хорошего сварного шва.

Положения для сварки листов

Рисунок 26 — Примеры положений для сварки листов.Американское сварочное общество (AWS) разделяет сварку листов на четыре основных положения: (1) плоская, (2) горизонтальная, (3) вертикальная и (4) надземная.

Сварной шов можно определить по номеру, показывающему положение сварки, за которым следует буква «G» для сварного шва с разделкой кромок или «F» для углового шва (Рисунок 26) . Например, сварной шов с вертикальной канавкой называется сварной шов 3G.

Сварочные соединения и не только: 10 этапов

Мы подготавливаем горячекатаный плоский пруток к сварке путем предварительного шлифования после чистовой обработки стана.Эта отделка защищает сталь от ржавчины при транспортировке с мельницы на ваше рабочее место, но если ее не удалить, у вас будет загрязненный сварной шов, который потенциально может сломаться.

Рекомендуется использовать угловую шлифовальную машину для снятия фаски с кромок стальной заготовки перед сваркой. Создавая две фаски на стыковых кромках, вы создаете крошечную впадину, в которой будет образовываться сварочная ванна. Выполнение этого для стыковых швов — хорошая идея для обеспечения хорошего проплавления.

Завершите первый прихваточный шов. Для этого поместите электрод, торчащий из пистолета, между бороздкой скошенной впадины, созданной с помощью угловой шлифовальной машины. Проволока не должна касаться основного материала. Нажмите на спусковой крючок на две секунды и завершите движение петли закрепки.

Повторите это действие, чередуя из стороны в сторону, чтобы тепло распределялось равномерно до тех пор, пока у вас не получатся прихватки, расположенные на расстоянии от 1 до 1,5 дюймов по всему пролету, который сваривается встык.

Проведите сварные швы по стыку, начните с соединения прихваток на внешних краях, а затем продвигайтесь к центру. Идеально проводить сварку снизу вверх вверх, продвигая сварной шов кончиком пистолета, однако это не всегда удобно или хороший способ начать обучение. Вначале прекрасно выполнять сварку в любом удобном для вас направлении / положении.

После завершения сварки плоского стержня у вас осталась большая неровность, где в сварочную ванну был добавлен присадочный материал.Вы можете оставить это, если хотите, или вы можете отшлифовать его, в зависимости от того, для чего вы используете металл.

Если вы обнаружите зазоры в сварном шве, вы можете зашпаклевать зазоры, в которых сварной шов не прошел должным образом, и снова отшлифовать материал. Обычно это означает, что вам нужно больше мощности и больше проволоки для заполнения сварного шва.

НК сварных соединений: передовой опыт контроля стыковых сварных швов

НК сварных соединений: передовой опыт контроля стыковых сварных швов

Для проверки стыковых сварных швов требуется специальный набор процедур неразрушающего контроля, чтобы обеспечить полную оценку дефектов.Помимо коробления и деформации, эти виды сварных швов могут быть подвержены растрескиванию или коррозии и могут ухудшить общую целостность объекта. В мире неразрушающего контроля сварных соединений предпочтительные методы часто включают радиографический контроль (RT), ультразвуковой контроль с фазированной решеткой (PAUT) и вихретоковый контроль (ECA). Но что лучше для стыковых сварных швов?

Использование наилучшего метода неразрушающего контроля для испытания стыковых швов

Не существует лучшего метода неразрушающего контроля для испытания стыковых швов.Скорее, в определенных ситуациях лучше всего работают определенные техники.

РТ стыковых швов

При радиографическом контроле используются трубки для получения рентгеновских лучей сварочных материалов, используемых в стыковых сварных соединениях, при этом все признаки отображаются в виде затемненных участков на результатах. Например, сварные соединения, на которых видны трещины, будут отображаться темными контурами при рентгенографическом исследовании. Используя RT, аналитики могут выявить различные дефекты стыковых швов, такие как трещины, пористость или пустоты, а также признаки утонения.

Однако важно отметить, что RT не лишен существенных недостатков, в том числе:

- Опасность для здоровья от излучения во время процесса тестирования (особенно, когда оборудование RT используется при более высоких настройках и в течение более длительных периодов)

- Сниженная эффективность и более длительное время тестирования по сравнению с другими методами, такими как PAUT или ECA

- Сложность определения глубины дефекта без преимущества сканирования под разными углами

PAUT стыковых швов