Сварка проводов в распределительной коробке своими руками

- Статья

- Видео

Самой важной и ответственной составляющей монтажа и сборки систем электроснабжения является соединение проводов в распредкоробках. Качественные и надежные контакты в местах подключения элементов электрической сети, выполненные в соответствии, как этого требуют нормы Правил устройства электроустановок (ПУЭ), являются гарантом работоспособности, долговечности, а самое важное электро и пожаробезопасности. В этой статье мы расскажем, как выполняется сварка проводов в распределительной коробке своими руками.

- Важно знать

- Что нужно подготовить

- Особенности процесса

Важно знать

Наиболее простым и быстрым способом решения вопроса о том, как соединить провода, принято считать скрутку, но в тоже время скрученные жилы представляют очень низкую степень надежности контакта. Из-за невысокой надежности она не допустима и согласно главе 2. 1. ПУЭ п. 2.1.21 приведены следующие допустимые способы соединений: винтовые или болтовые сжимы (клеммники разных видов), сверка и пайка.

1. ПУЭ п. 2.1.21 приведены следующие допустимые способы соединений: винтовые или болтовые сжимы (клеммники разных видов), сверка и пайка.

Клеммники и обжимные устройства, повышают надежность монтажа, однако на несколько порядков уступают такому способу соединения, как сварка. При подготовке к электромонтажу, взвешивая все «за» и «против», однозначно стоит отбросить сомнения и отдать предпочтение этому методу.

У людей, не сведущих в вопросах электромонтажа, бытует мнение, что данный способ соединения является недопустимо продвинутым технологическим процессом, требующим высочайшей квалификации исполнителя и использования сверхсложного оборудования. На самом деле, все очень просто и доступно. Произвести сварку проводов своими руками вполне по силам человеку, обладающему простейшими навыками обращения с электросварочным аппаратом в домашних условиях.

Вопрос очень актуальный для нашего времени, начиная с тех пор, как инверторные сварочные аппараты стали доступны для массового приобретения. Инверторный сварочник очень удобен и практичен, он потребляет немного электроэнергии и может работать от сети, к тому же стоимость маломощных моделей лежит в пределах 50-100 долларов. В качестве аппарата можно использовать самодельное устройство, выполненное на базе понижающего трансформатора. Для человека, обладающего знаниями и владеющего навыками в области электротехники, вопрос, как сделать сварочный аппарат своими руками, не представляет большого труда. Электромонтажные предприятия, специализирующиеся на сварке, используют в своей работе специальные сварочные аппараты.

Инверторный сварочник очень удобен и практичен, он потребляет немного электроэнергии и может работать от сети, к тому же стоимость маломощных моделей лежит в пределах 50-100 долларов. В качестве аппарата можно использовать самодельное устройство, выполненное на базе понижающего трансформатора. Для человека, обладающего знаниями и владеющего навыками в области электротехники, вопрос, как сделать сварочный аппарат своими руками, не представляет большого труда. Электромонтажные предприятия, специализирующиеся на сварке, используют в своей работе специальные сварочные аппараты.

Что нужно подготовить

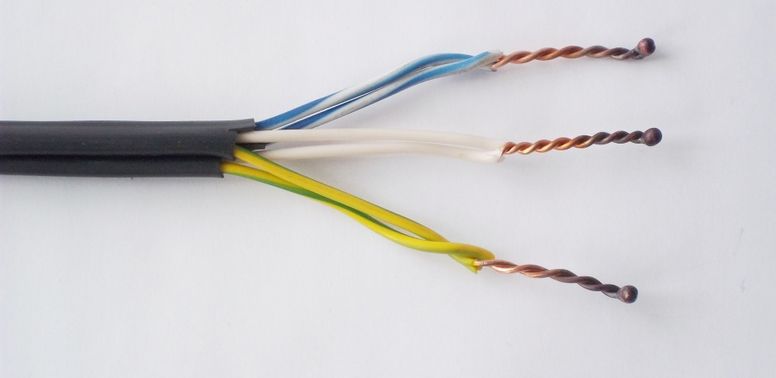

Помимо аппарата для производства сварочных работ следует подготовить и иметь в наличии все необходимое оборудование, материалы и инструмент. Свариваются провода при помощи угольных (графитовых) электродов. В качестве таких электродов можно использовать как промышленного исполнения (типа марки ЭГ) так и щетку от электродвигателя, кусок башмака от троллейбуса, графитовые сердечники из батареек типа 3336 (3R12) или современные солевые. Для изготовления проводниковой продукции используется медь и гораздо реже алюминий. Для информации, согласно последним требованиям ПУЭ, использование алюминиевых жил сечением меньше 16 мм2 запрещено.

Для изготовления проводниковой продукции используется медь и гораздо реже алюминий. Для информации, согласно последним требованиям ПУЭ, использование алюминиевых жил сечением меньше 16 мм2 запрещено.

В зависимости от того, что придется сваривать — алюминий или медь, подбирается состав флюса, предназначенного для химического растворения оксидной пленки, образующейся во время сварки. При сварке алюминиевых проводов нужно использовать флюс, медные можно варить без него, предварительно нужно зачистить проводники в обоих случаях

В процессе подготовки концов проводников и по ходу работы понадобится нож и пассатижи, электроизоляционные материалы.

Кстати, альтернативный вариант — соединение проводов пайкой. О том, как правильно спаять жилы, читайте в нашей статье!

Особенности процесса

Прежде чем приступить к сварке электрических проводов, следует настроить аппарат. Учитывая, что свариваемые проводники могут быть разного сечения, ток на выходе сварочного аппарата нужно подбирать опытным путём, чтобы не вызывать перегрев соединяемых жил или залипание электрода в точке соединения.

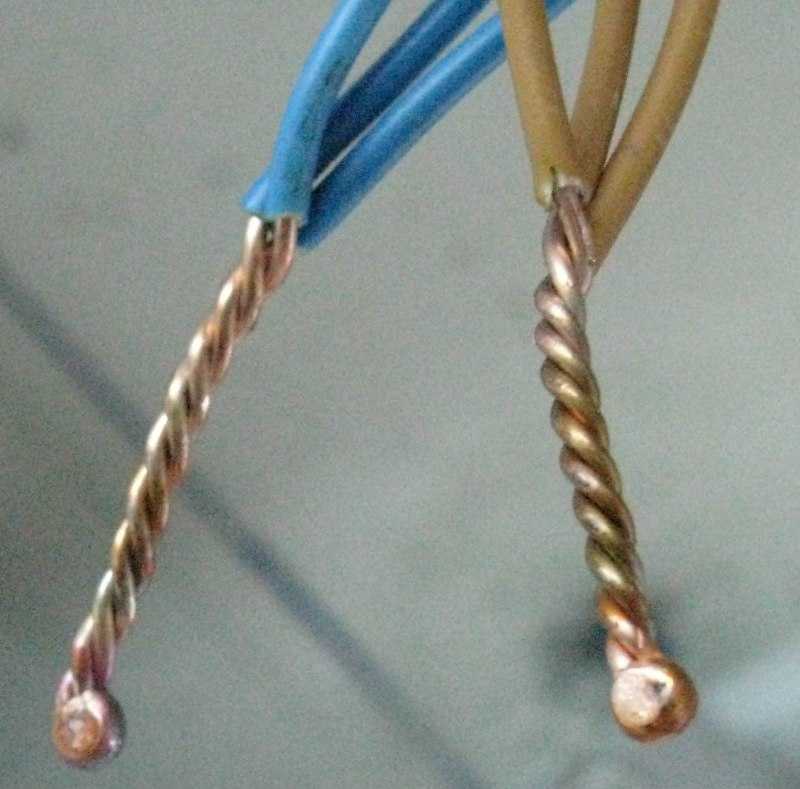

Предварительно обработав скрученные оголенные концы флюсом (в случае сварки алюминия), зажимаем их пассатижами и крепим к ним массу, электрод подносится к торцу скрутки, которая должна быть направлена вниз, и удерживается в таком положении в течение от 0,5 до 2 секунд. Убедившись, что в точке контакта образовался медный или алюминиевый шарик, прекратить сварку. После того, как соединение остынет, произвести зачистку наждачной бумагой от флюса. Перед нанесением изоляционного покрытия на сваренные провода рекомендуется обработать это участок растворителем с последующим покрытием электроизоляционным лаком. Однако учтите, что шарик на конце скрутки должен быть гладким с минимальным количеством пор. В противном случае место сварки лопнет.

Категорически запрещается производить соединение проводников, находящихся под напряжением.

Технология сварки медных проводов инвертором предоставлена на видео:

Для алюминиевых проводов существует альтернативный вариант сваривания — при помощи газовой горелки. В этом случае необходимо произвести подготовку токоведущих жил также, как для электросварки, за исключением обработки флюсом. Для работы понадобится стальной прут сечением порядка 2 мм. Место соединения необходимо разогревать газовой горелкой до появления признаков плавления в точке сварки на торце скрутки.

При плавлении жидкий алюминий обволакивается своеобразным коконом, состоящим из оксидной пленки, препятствующей процессу соединения. Убедившись, что алюминий расплавился, для завершения необходимо одновременно с прогреванием при помощи стального прута разрушить образовавшийся слой оксидной пленки, что обеспечит процесс надежного сваривания.

На видео ниже наглядно демонстрируется соединение алюминиевых проводов сваркой с использованием газовой горелки:

Вот мы и рассмотрели, как соединить проводники, используя сварочной аппарат либо газовую горелку. Как вы видите, сварка проводов в распределительной коробке своими руками — процесс не настолько трудоемкий, как кажется. Надеемся, предоставленная информация была для вас полезной и интересной!

Наверняка вы не знаете:

- Как сделать паяльник своими руками

- Как выбрать паяльную станцию

- Как снять изоляцию с кабеля

Сварка медных и алюминиевых проводов своими руками

Положениями ПУЭ сварка проводов рекомендуется как один из наиболее надежных способов их соединения. Преимущества применения такого способа значительно перевешивают немногочисленные недостатки, что делают его популярным среди домашних умельцев и профессиональных электриков.

Преимущества применения такого способа значительно перевешивают немногочисленные недостатки, что делают его популярным среди домашних умельцев и профессиональных электриков.

Содержание

- Плюсы и минусы сварки, ее разновидности

- Принцип работы дуговой сварки – схема устройства

- Нюансы процесса сварки проводов

- Коротко о главном

Плюсы и минусы сварки, ее разновидности

Преимущества, которыми обладает соединение проводов сваркой заключаются в отсутствие переходного сопротивления которое всегда есть при скрутках или болтовых соединениях. Особенно это актуально при прокладке проводки для мощных устройств.

Недостатки заключаются в необходимости купить или сделать самостоятельно сварочный аппарат, предназначенный для скруток.

Сварочные работы требуют наличия некоторых навыков, поэтому электрику, который будет производить сварку скруток, нужно изучить как минимум азы этого ремесла.

При электромонтажных работах на производстве применяются различные виды сварки: стандартная, дуговая точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая или же их различные комбинации. Для бытового применения чаще всего электриками используется устройство для точечной и дуговой сварки, которая работают на угольных или графитовых электродах.

Это решение позволяет получать хорошее качество соединений при минимальной стоимости необходимых устройств и комплектующих.

Изготавливая аппарат для сварки проводов, больше всего внимания надо уделить следующим характеристикам устройства:

- Сила тока которую может выдать аппарат. В идеальном варианте это переменное значение.

- Напряжение, выдаваемые устройством, достаточное для возникновения электрической дуги – обычно это 12-32 Вольт.

- От какого тока работает сварочник – переменный или постоянный. При наличии опыта подобных работ можно использовать переменный, но для новичков настоятельно рекомендуется начинать с постоянного.

Так как для сваривания различных металлов требуется разная сила тока и напряжение, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобится специальные флюсы которые будут защищать металл от окисления или проникновения в него газов из воздуха. В большинстве своем сварочные аппараты универсального назначения достаточно громоздкие и тяжёлые, но для мелких сварочных работ можно за относительно невысокую цену найти инверторные сварочники, которые идеально подойдут для сварки проводов.

Если выполняется сварка медных проводов, которые применяются в домашней разводке, нет нужды в использовании очень большой силы тока и напряжения поэтому есть возможность применять сварочные аппараты небольших размеров, которые помещаются в стандартный кейс из-под инструментов.

Принцип работы дуговой сварки – схема устройства

Так как для сварки нужен большой ток, то основой любого сварочного автомата является понижающий трансформатор – проигрыш в напряжении всегда сопровождается выигрышем в силе тока и наоборот.

Для преобразования переменного тока в постоянный используется стандартный диодный мост, а для сглаживания пульсаций – конденсатор.

Ощутимый минус использования устройства постоянного тока – диоды и конденсатор используются немаленьких размеров и они значительно увеличивают вес сварочного аппарата, который изначально делается переносным.

Также специалисты рекомендуют на входе или выходе диодного моста поставить добавочное сопротивление, так как диоды «не любят» короткое замыкание в чистом виде.

Многие умельцы вручную собирают себе сварочный аппарат для сварки медных проводов, что выдает дугу от переменного тока и с успехом ими пользуются. Поэтому однозначно утверждать, что нужно применять именно устройство постоянного тока нельзя – каждый выбирает себе необходимую модель по навыкам. Если вручную собирается сварочный аппарат переменного тока, то из схемы попросту выбрасываются диодный мост и конденсатор.

Необходимый навык, который придется освоить для использования сварочного аппарата переменного тока – научиться «на глаз» определять в течение какого времени следует удерживать зажженную дугу электрического разряда, чтобы конец скрутки разогрелся и сплавился.

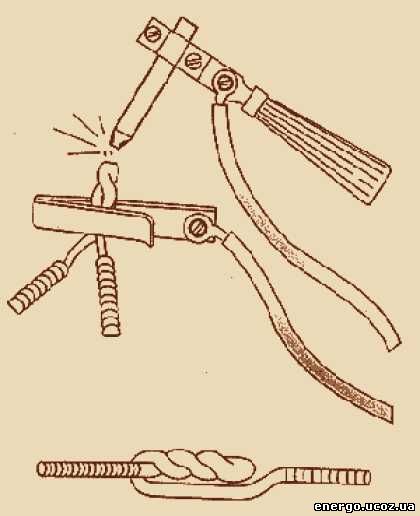

Наиболее распространенный способ сделать минусовый контакт, которым осуществляется сварка – это старые плоскогубцы, которыми удерживаются провода.

Для фазы берется зажим, которым можно удерживать графитовый стержень. Конструкция зажима может быть самой разнообразной – от винтового соединения до так называемых «крокодилов», как самодельных, так и заводского изготовления. Для соединения с самим сварочным аппаратом применяются кабели сечением порядка 10 мм².

Несмотря на то, что устройство собранное в промышленных условиях на порядок дороже самодельного, всё же его цена не является заоблачной и позволяет приобрести такой сварочный аппарат даже при ограниченном бюджете. Преимущества его использования очевидны – это точно рассчитанная конструкция с регулятором тока, которая позволяет работать с разными типами металлов и количеством свариваемых проводов.

Нюансы процесса сварки проводов

При необходимых навыках сварка проводников не занимает много времени, но чтобы получить качественное соединение настоятельно рекомендуется сначала попрактиковаться на отдельных кусках кабелей. Тем более это надо сделать, если используется аппарат для сварки скруток, что работает с переменным током – к мощности такого устройства нужно привыкнуть. Наглядно весь процесс показан на следующем видео:

Тем более это надо сделать, если используется аппарат для сварки скруток, что работает с переменным током – к мощности такого устройства нужно привыкнуть. Наглядно весь процесс показан на следующем видео:

Пошагово все выглядит следующим образом:

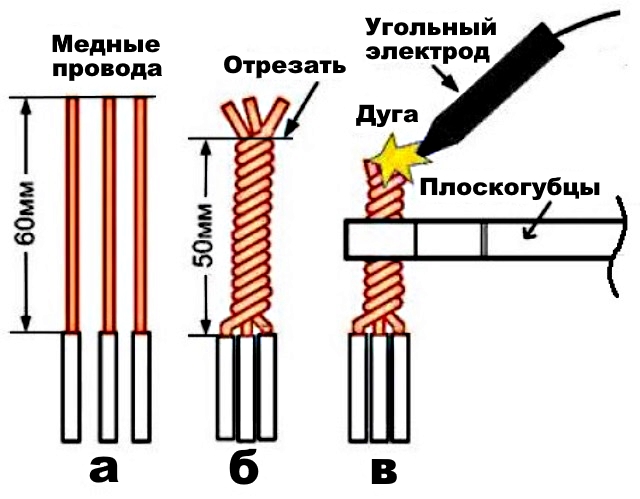

- Зачистка проводов. Особенностью сварки является необходимость оголять жилы проводов на длину 60-80 мм. Меньше нельзя, так как при сварке провод достаточно сильно нагревается и изоляция будет плавиться.

- Скрутка проводов. Казалось бы, что можно просто сложить жилы и произвести сварку – все равно на конце образуется капля, которая соединит все вместе. Проблемой такого способа соединения может заключаться ломкость проводов – не факт, что она возникнет, но в силу некоторых причин, получившаяся в результате сварки угольным электродом капля приобретает губчатую структуру и подвержена излому. На проводимость это не влияет, но если провода не будут скручены, то могут разломаться.

- Обрезка скрутки. Распушенные концы жил надо обязательно обрезать, чтобы получить ровный срез. Тогда дуга при сварке равномерно прогреет всю поверхность скрутки и капля получится ровной.

- Сварка. Плоскогубцами захватывается скрутка и к её кончику подносится графитовый электрод, пока не возникнет электрическая дуга. Ее надо выдерживать до тех пор, пока не сплавятся концы проводов, образовав гладкую каплю. Следующая скрутка сваривается после остывания предыдущей.

Если дуга не появляется, значит мощность трансформатора недостаточная или используются слишком длинные провода к держателям электродов (их сопротивление мешает получить достаточный ток).

Оптимальный вариант по длине проводов это 2,5-3,5 метра, но в первом случае придется для удобства работы сварочный аппарат ставить на подставку.

- Изоляция скруток. Оптимальным по скорости вариантом здесь будет использование термоусадочных кембриков, но для их прогревания дополнительно понадобится строительный фен или хорошая зажигалка.

Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени.

Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени. - Сварка медного и алюминиевого проводов. В целом, выполняется точно так же, как и обычная – разница только в подготовке проводов. Медная жила остается прямая, а алюминиевая обматывается вокруг нее. Затем на алюминий наносится флюс, который при нагревании убирает c этого металла оксидную пленку, и можно приступать к сварке.

Но если выполнять предписания ПУЭ, то в бытовых условиях вряд ли придется работать с алюминиевыми проводами, так как для прокладки электропроводки запрещено применение таких кабелей, сечением менее 16 мм².

Сварка проводов инвертором

Использование такого устройства является наиболее предпочтительной, так как проводить сварку медных и алюминиевых проводов инвертором гораздо легче, чем самодельными сварочными аппаратами. Это прибор универсального плана, сила тока в котором регулируется в диапазоне до 160 Ампер. Кроме того, что он может сваривать скрутки, это позволяет выполнять работы с металлом толщиной до 5 мм – для домашнего использования такой мощности обычно более чем достаточно.

Обычно такой прибор это прерогатива профессионалов, которые постоянно сталкиваются со сварочными работами, но при этом его можно смело рекомендовать новичкам, которые только осваивают сварку скруток своими руками. Функция «горячего старта», защита от залипания электрода и возможность работы даже при перепадах напряжения позволят начинающему сварщику быстро освоить азы этого ремесла, а профессионалу всегда приятно работать с хорошим инструментом.

Если прибор позволяет регулировать напряжение и силу тока, то «на глаз» какие выставлять значения можно определять по диаметру проводов и их количеству.

Коротко о главном

Сварка концов скруток проводов значительно улучшает проводимость этих контактов, а значит и характеристики сети в целом.

Сварочные аппараты, которые позволяют проводить точечную сварку, есть в свободной продаже, а также достаточно просты конструктивно, чтобы изготовить их самостоятельно. Но во втором случае чаще всего собирают более простые устройства, выдающие переменный ток – такие приборы требуют наличия определенных навыков работы.

На практике нет особой разницы в использовании того или иного устройства – если мастер достаточно опытный, то результат будет хороший в любом случае.

Сварочный кабельпо сравнению с аккумуляторным кабелем

Сварочные и аккумуляторные кабели имеют много общего. По сравнению с другими кабелями, оба являются гибкими, одножильными, пропускают одинаковый ток или силу тока и имеют высокие температурные характеристики, до 105ºC или выше. Несмотря на это, они имеют несколько существенных отличий, связанных с их применением.

Что такое сварочный кабель?

Сварочные кабели очень гибкие, с большим количеством очень тонких жил из медной проволоки. Они изолированы синтетическими каучуковыми материалами, включая этилен-пропилен-диеновый мономерный каучук (EPDM) и неопрен. Внешнее покрытие относительно мягкое, устойчивое к истиранию и способное выдерживать сгибание и неправильное обращение. Сварочные кабели сохраняют свою гибкость при очень низких температурах и выдерживают высокие температуры. Вы можете использовать сварочные кабели в цепях до 600 вольт.

Вы можете использовать сварочные кабели в цепях до 600 вольт.

Что такое аккумуляторный кабель?

Аккумуляторные кабели относительно жесткие, с более толстыми медными жилами, чем сварочные кабели. Изоляционными материалами являются ПВХ и сшитый полиэтилен (XLPE). Кабели аккумуляторных батарей трудно согнуть, но однажды сформированные, они сохраняют свою форму. Их изоляция выдерживает тяжелые температуры под капотом и устойчива к газу, маслам и смазочным материалам. Номинальное напряжение аккумуляторных кабелей составляет 60 вольт.

Можно ли использовать сварочный кабель в качестве кабеля аккумулятора?

Да, можно. Сварочные кабели хорошо подходят для аккумуляторных кабелей, когда вам нужно сильно согнуть кабель, чтобы проложить его вокруг препятствий под днищем. Вы должны полностью поддерживать кабель, чтобы он не мог вибрировать или касаться движущихся частей. Кроме того, обязательно используйте гофрированные защитные приспособления для кабеля, чтобы свести к минимуму риск истирания. Сварочные кабели являются хорошими соединительными кабелями.

Сварочные кабели являются хорошими соединительными кабелями.

Купить Сварочный кабель

Подходят ли аккумуляторные кабели для сварки?

Нет, аккумуляторные кабели нельзя использовать для сварки. У многих сварочных аппаратов напряжение холостого хода превышает 60 вольт, поэтому использовать аккумуляторные кабели небезопасно. Кроме того, кабель аккумулятора может перегибаться и цепляться за препятствия, потому что он недостаточно гибкий.

Выбор правильного размера сварочного или аккумуляторного кабеля

Важно выбрать кабель с правильным номиналом силы тока. Также необходимо учитывать падение напряжения по длине кабеля. Для автомобильных систем старайтесь, чтобы падение напряжения не превышало 0,3 вольта. Воспользуйтесь калькулятором падения напряжения, чтобы определить кабель, подходящий для вашего приложения, с точки зрения размера проводов (AWG), потребляемого тока и падения напряжения.

Рекомендуется выбирать кабель с немного большим номинальным током, чем требуется, поскольку это снижает падение напряжения, особенно на длинных сварочных кабелях и в 12- и 24-вольтовых автомобильных системах.

Спецификации кабелей для сварки и аккумуляторов

| Свойство | Сварочный кабель | Кабель аккумулятора |

|---|---|---|

| Гибкость | Очень | Меньше |

| Жилы проволоки | Много, очень тонкая медная проволока | Несколько более толстых медных проволок |

| Температурный класс | от -50°C до 105°C (некоторые 90°C) | STG: от -40°C до 105°C STX, SGX: от -40°C до 125°C |

| Номинальное напряжение | До 600 В | 60 вольт |

| Изоляционные материалы | EPDM, резина, неопрен | STG: PVC STX и SGX: XLPE |

| Стойкость к истиранию | Хорошо | Хорошо |

| Нефтегазостойкость | Хорошо | Хорошо |

| Огнестойкий | да | № |

Безопасность кабеля аккумулятора

При работе с кабелем аккумулятора всегда следует принимать меры безопасности, чтобы предотвратить его повреждение в будущем. Все наши кабели аккумуляторной батареи соответствуют спецификациям SAE J-1127, Ford и Chrysler для использования в автомобильной промышленности. Они также соответствуют стандартам огнестойкости UL-558 и UL-553.

Все наши кабели аккумуляторной батареи соответствуют спецификациям SAE J-1127, Ford и Chrysler для использования в автомобильной промышленности. Они также соответствуют стандартам огнестойкости UL-558 и UL-553.

Магазин Кабель аккумуляторной батареи

Сварка Vs. Кабель аккумулятора

Несмотря на внешнее сходство, эти кабели различаются во многих отношениях. К ним относятся номинальное напряжение, тип изоляции, гибкость и стойкость к истиранию. За исключением нескольких случаев, лучше всего использовать правильный кабель для каждого приложения.

Направляющая сварочного кабеля

| Что такое сварочный кабель? Кабель сварочный предназначен для использования в аппаратах электродуговой сварки для питания электрода — металлического стержня специальной конструкции, проводящего заряд. Заряд, переносимый электродом, необходим для создания электрической дуги, источника тепла, между электродом и свариваемыми металлами. Сварочный кабель чрезвычайно прочный и гибкий . Дуговая сварка требует, чтобы человек перемещал электрод по цеху и вдоль свариваемых стыков, поэтому очень важно иметь гибкий сварочный кабель, обеспечивающий легкость перемещения. Большое количество жил и резиновая изоляция повышают гибкость кабеля. Прочный кабель важен в промышленных условиях, где истирание, порезы, ожоги от искр, а также воздействие масла и воды могут быстро привести к износу более слабого кабеля. Сварочный кабель TEMCo представляет собой очень гибкий многожильный провод № 30 из неизолированной меди с изоляцией из высококачественного черного EPDM. Бумажный сепаратор используется для улучшения стираемости. Максимальная рабочая температура проводника составляет 105°С в цепях напряжением не более 600 вольт. Минимальная рабочая температура -50°C. Посмотрите наше руководство ниже, чтобы узнать больше о размерах сварочных кабелей и их применении. Наша полная линейка продуктов также доступна ниже. | Индекс Размеры и области применения |

Размеры и области применения

Это руководство предназначено для информирования и поддержки при правильном выборе и использовании сварочного кабеля. Мы всегда рекомендуем вам проконсультироваться с лицензированным и компетентным электриком, который поможет вам с размерами и выбором деталей для вашего конкретного применения.

Калибровка

Для сварки необходимо учитывать следующие характеристики:

Сила тока: Сила тока относится к максимальному количеству тока, которое ваш кабель может безопасно выдержать. Для получения дополнительной информации см. раздел о допустимой нагрузке сварочного кабеля.

Длина: Кабель должен быть достаточно длинным, чтобы достать до каждого угла пространства, в котором вы будете выполнять сварку. Вам необходимо помнить, что (1) один кабель подключается от сварочного аппарата к электроду и (2) другой кабель будет подключаться от сварочного аппарата к свариваемой детали (также известному как рабочий зажим или заземляющий провод).

Вам необходимо помнить, что (1) один кабель подключается от сварочного аппарата к электроду и (2) другой кабель будет подключаться от сварочного аппарата к свариваемой детали (также известному как рабочий зажим или заземляющий провод).

Калибр: Чем длиннее и тоньше сварочный кабель, тем меньше допустимая нагрузка, поэтому, если вам нужен длинный кабель, вы можете выбрать более толстый кабель, чтобы компенсировать длину и предотвратить повреждение вашего аппарата.

Изоляция: Изоляция сварочного кабеля обычно изготавливается из неопрена, EPDM или ПВХ. И неопреновые, и EPDM-куртки гибкие, устойчивые к неблагоприятным погодным условиям, истиранию, влаге и воде. Однако они плохо подходят для воздействия газа или другой жидкости на нефтяной основе. ПВХ менее гибкий, но обладает высокой устойчивостью к порезам и разрывам.

Гибкость: Чем больше количество жил, тем гибче кабель.

Цвет: Возможно, вам понадобятся дополнительные цвета изоляции, чтобы различать разные кабели.

| Манометр | Максимальный ток | Номинальный внешний диаметр (дюймы) | Диаметр проводника (дюймы) | Скрутка проводника |

| 6 AWG | 115 | 0,303 | 0,2 | 260/30 |

| 4 AWG | 150 | 0,331 | 0,228 | 364/30 |

| 2 AWG | 205 | 0,413 | 0,3 | 624/30 |

| 1 AWG | 240 | 0,481 | 0,343 | 767/30 |

| 1/0 | 285 | 0,526 | 0,373 | 975/30 |

| 2/0 | 325 | 0,564 | 0,426 | 1196/30 |

| 3/0 | 380 | 0,621 | 0,465 | 1547/30 |

| 4/0 | 440 | 0,686 | 0,56 | 1950/30 |

Применение

Дуговая сварка: Для сварки требуются два кабеля: один соединяет аппарат с электродом, а другой соединяет аппарат со свариваемой деталью, и эти два кабеля образуют полная схема.

Другое применение: Сварочные кабели отличаются прочностью и гибкостью и являются популярным выбором для кабелей развлекательного или сценического освещения, систем освещения и звука, а также фургонов связи. Они также могут использоваться в качестве аккумуляторных кабелей для автомобилей, инверторных кабелей и в качестве более экономичной альтернативы подвесным (или наматываемым) кабелям на подъемниках и кранах.

Это учебное пособие по портативному сварщику является прекрасным примером того, как вы можете использовать сварочный кабель TEMCo для своих личных проектов. В этом конкретном проекте используется сварочный кабель 1/0 длиной 50 футов для создания соединительного кабеля от аккумуляторов/автомобиля к сварочному аппарату.

Сила тока

Сила тока или сила тока — это максимальное количество электрического тока, которое может безопасно проводить сварочный кабель. Различные сварочные кабели, работающие при одном и том же напряжении, будут иметь разные номинальные значения силы тока в зависимости от нескольких факторов, в том числе: длины кабеля, размера провода (калибра), номинальной температуры изоляции и типа машины, к которой подключены кабели.

Что влияет на допустимую нагрузку сварочного кабеля?

Электрическое сопротивление (в омах) и номинальная температура изоляции: Чем больше ампер проходит через кабель, тем горячее он становится. Чем выше номинальное сопротивление сварочного кабеля, тем меньше ампер вы можете безопасно использовать, не перегревая его. Перегрузка сварочного кабеля приведет к его перегреву, что приведет к повреждению изоляции.

Размер и длина кабеля: Номинальная сила тока уменьшается по мере того, как кабель становится длиннее и тоньше.

Температура окружающей среды: Электрическое сопротивление увеличивается при более высоких температурах. Температура окружающей среды влияет на способность кабеля рассеивать тепло. Несколько кабелей, расположенных слишком близко друг к другу или поверх друг друга, рассеивают меньше тепла.

Таблица размеров AWG

Размер сварочного кабеля измеряется по стандарту American Wire Gauge (AWG). Размеры AWG будут иметь три номера, например, «2 AWG 625/30». Это означает, что сварочный кабель имеет общую площадь поперечного сечения 2 AWG и состоит из 625 жил проволоки 30 AWG.

Размеры AWG будут иметь три номера, например, «2 AWG 625/30». Это означает, что сварочный кабель имеет общую площадь поперечного сечения 2 AWG и состоит из 625 жил проволоки 30 AWG.

См. приведенную ниже справочную таблицу AWG, где указаны размеры и размеры сварочного кабеля.

| AWG | Диаметр (дюймы) | Диаметр (мм) | Круговой Мил |

| 4/0 | 0,4600 | 11.6840 | 211593,92 |

| 3/0 | 0,4096 | 10.4038 | 167767.34 |

| 2/0 | 0,3648 | 9.2659 | 133075.22 |

| 1/0 | 0,3249 | 8.2525 | 105556,98 |

| 1 | 0,2893 | 7,3482 | 83692.09 |

| 2 | 0,2580 | 6,5532 | 66562. 09 09 |

| 3 | 0,2290 | 5,8166 | 52439,49 |

| 4 | 0,2040 | 5.1816 | 41614.80 |

| 5 | 0,1820 | 4,6228 | 33123.05 |

| 6 | 0,1620 | 4.1154 | 26250.70 |

| 7 | 0,1443 | 3,6648 | 20817,56 |

| 8 | 0,1285 | 3,2639 | 16511,78 |

| 9 | 0,1144 | 2,9058 | 13086,98 |

| 10 | 0,1019 | 2,5883 | 10383.31 |

| 11 | 0,0907 | 2,3038 | 8226.25 |

| 12 | 0,0808 | 2.0523 | 6528.45 |

| 13 | 0,0720 | 1,8288 | 5183,85 |

| 14 | 0,0641 | 1,6281 | 4108. 69 69 |

| 15 | 0,0571 | 1.4503 | 3260.32 |

| 16 | 0,0508 | 1.2903 | 2580,57 |

| 17 | 0,0453 | 1.1506 | 2052.03 |

| 18 | 0,0403 | 1.0236 | 1624.04 |

| 19 | 0,0359 | 0,9119 | 1288,77 |

| 20 | 0,0320 | 0,8128 | 1023,97 |

| 21 | 0,0285 | 0,7239 | 812,23 |

| 22 | 0,0253 | 0,6426 | 640.07 |

| 23 | 0,0226 | 0,5740 | 510,75 |

| 24 | 0,0201 | 0,5105 | 404.00 |

| 25 | 0,0179 | 0,4547 | 320,40 |

| 26 | 0,0159 | 0,4039 | 252,80 |

| 27 | 0,0142 | 0,3607 | 201,63 |

| 28 | 0,0126 | 0,3200 | 158,76 |

| 29 | 0,0113 | 0,2870 | 127,69 |

| 30 | 0,0100 | 0,2540 | 100,00 |

| 31 | 0,0089 | 0,2261 | 79,21 |

| 32 | 0,0080 | 0,2032 | 64,00 |

| 33 | 0,0071 | 0,1803 | 50,41 |

| 34 | 0,0063 | 0,1600 | 39,69 |

| 35 | 0,0056 | 0,1422 | 31,36 |

| 36 | 0,0050 | 0,1270 | 25. 00 00 |

| 37 | 0,0045 | 0,1143 | 20,25 |

| 38 | 0,0040 | 0,1016 | 16.00 |

| 39 | 0,0035 | 0,0889 | 12,25 |

| 40 | 0,0031 | 0,0787 | 9,61 |

Выбор продукта

Токопроводящая жила: Полностью отожженная многопроволочная медь в соответствии с ASTM B-172

Высокая гибкость

Устойчивость к порезам, разрывам, истиранию и влаге.

Для проводов контактной сварки вторичным напряжением и источников питания, не превышающих 600 вольт переменного тока.

6 AWG

Проводник Stranding: 259/0,01 дюйма.

Номинальный наружный диаметр (дюймы): 0,348

MAX AMPS: 150

2 AWG

Проводник 624/0,01 дюйма ©2013-2025 «АртЛига». Конкурс в области промышленного дизайна мебели.

Совместный диаметр (в.

Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени.

Также нет никаких помех использовать обыкновенную изоленту – разве что это будет чуть дольше по времени.