размеры оси и история ремонта роликовых коньков

Здравствуйте друзья! Хочу рассказать о втулках к подшипникам 608ZZ для ремонта роликовых коньков. Скоро лето, думаю что сейчас это будет актуально.Предыстория. Детям достались роликовые коньки, быстрый осмотр показал что подшипники 608ZB, которые в них были установлены производителем, рассыпались. Их заклинивало, они скрипели, вымачивание и промывание их в бензине ни к чему хорошему не привело.

Сначала в двух словах о подшипниках 608ZB, выглядят они так:

Чертежи 608ZB с размерами мне найти не удалось, возможно плохо искал. В наличии у меня было несколько подшипников 608ZZ, выглядят они так:

Поиск на «али» и «ебее» по фразе «608ZB» результата не принёс. Так как внутренние диаметры оси подшипников разные 608ZB — 6,2 мм, а 608ZZ — 8 мм, а про втулки в мастерских по ремонту «роликов и великов» никто и ничего не слышал поступило предложение рассверлить раму роликов под оси 8 мм.

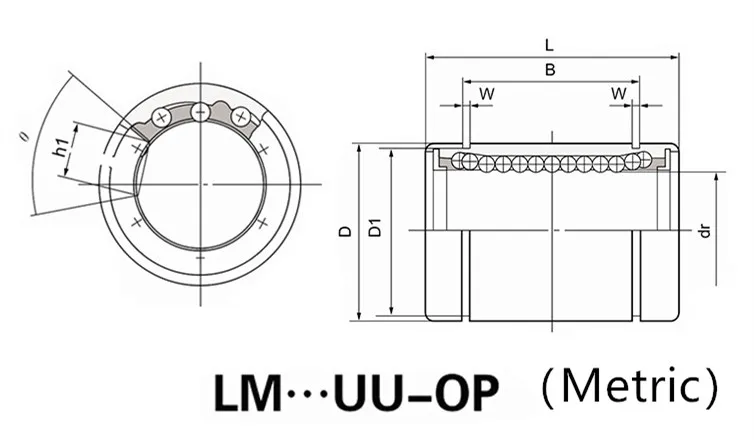

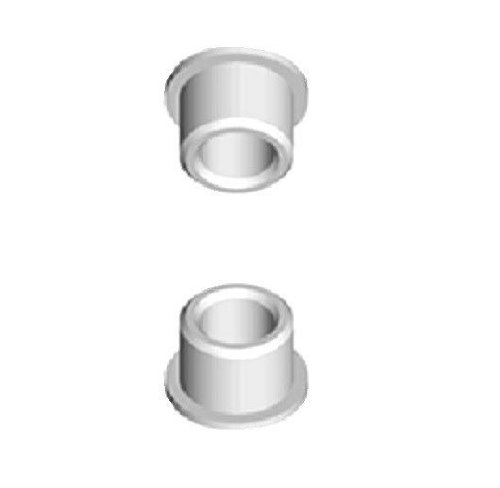

На просторах «интернетов» были найдены подходящие втулки. Немыслимый поиск на али выдал двух продавцов с таким товаром. Предпочтение было отдано продавцу который на странице с описанием разместил этот «чертёж» (немного подчистил картинку от мусора):

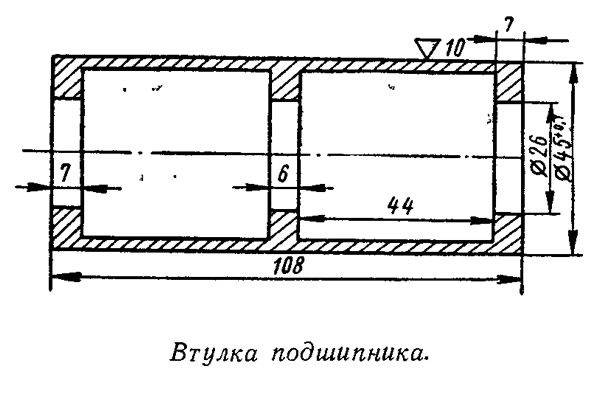

Ролики детские по 3 колеса, два комплекта. Всего 12 колёс, а значит нужно 24 втулки. На взрослых роликах по 4 колеса, а значит на замену одного комплекта как раз нужно 16 втулок.

То, что надо! Дайте два, я заплачу любые деньги 🙂

Посылка отслеживалась, приехала через 3 недели. Все размеры указанные на чертеже совпадают с реальными размерами. Метал твёрдый, магнитится. Так как штангенциркуль не цифровой, нормально с размерами сфотографировать не получилось.

Итак, в колесо с обоих сторон вставляем подшипник, в подшипники вставляем втулки, всё это крепим в раме «родной» осью 6,2 мм и умеренно затягиваем болтом.

Было так:

Стало так:

Единственным минусом этих втулок считаю цену, в остальном всё очень хорошо. Но в целом ремонт двух комплектов роликовых коньков обошелся в половину стоимости одного самого дешевого китайского комплекта.

Подшипники 608ZZ для роликов покупал тут, взял сразу 3 комплекта, качество соответствует цене, меня они полностью устраивают.

Возможно этот обзор будет кому-нибудь полезен. Спасибо за внимание!

промышленные и насыпные, их замена

Время чтения: ~8 минут Автор: Михаил Скворцов 2081

Подшипники – специальные детали для поддержания работоспособности и фиксации вращающихся узлов. Область их применения касается всего, где есть вращение и сопряжение. Велосипед не остался в стороне, ведь, по сути, это полноценный транспорт со всеми его особенностями.

Подшипники для велосипеда устанавливаются во всех его частях, которые вращаются, меняют положение и находятся под нагрузкой. Их можно встретить в устройстве приводного механизма – каретке, втулках колес, рулевой колонке и более сложных устройствах – трещотках, переключателях, задних амортизаторах.

Виды велосипедных подшипников

По типу конструкции детали разделяются на два типа: качения и скольжения.

Подшипники качения представляют собой две сопряженные детали с канавками, в которые вставляются тела качения – шарики. Их равномерное распределение позволяет максимально снизить трение в узле и, соответственно, продлить срок службы всего подшипника. Фиксацию положения шариков обеспечивают специальные перегородки – сепараторы. Простые детали без перегородок потребуют более частой регулировки.

Сепарированный шариковый подшипник

Используются на велосипеде в подвижных узлах, где требуется высокая стойкость к нагрузкам на истирание и давление и не допускается проскок – рулевая колонка, втулки, каретка. Могут устанавливаться и в сложных механизмах – шарнирные узлы амортизатора и ролики переключателя.

Могут устанавливаться и в сложных механизмах – шарнирные узлы амортизатора и ролики переключателя.

Подшипники скольжения – бесшариковые детали. Представляют собой два элемента, вращение которые происходит относительно друг друга по касательной. Материалы для изготовления – бронза, стальные сплавы, металлопласты и все, которые имеют низкий коэффициент трения.

По сравнению с подшипниками качения менее стойкие к истиранию, так как две детали взаимодействуют друг с другом напрямую. Износ провоцирует появление зазора, который вызывает люфт. Из-за этого чаще требуется периодическая замена всего узла или изношенных компонентов, а также регулировка.

Данный вид используется в кареточных узлах бюджетных моделей, на роликах переключателей

Подшипники качения на велосипедах разделяются на два типа: конус-чашечные и промышленные.

Первые – насыпные подшипники – детали открытого типа. Представлены чашкой, в которой по желобку распределены шарики, зафиксированные при помощи конусной гайки. Корпус прессуется непосредственно в саму деталь – рулевую колонку или кареточный стакан.

Корпус прессуется непосредственно в саму деталь – рулевую колонку или кареточный стакан.

Пром подшипники – закрытые детали, целиком вставляются в подвижный узел. В этом их принципиальное отличие от насыпных. Система защищена от попадания влаги и грязи, благодаря чему срок службы дольше по сравнению с конус-чашечными конструкциями.

Преимущества подшипников качения насыпного типа:

- простота съема и установки;

- можно отрегулировать в полевых условиях;

- допустимо менять компоненты по отдельности.

К недостаткам относятся частая настройка и необходимость очищать от попавшей пыли и грязи.

Пром подшипники не требуют регулировки, смазки и чистки. Расположение шариков, количество смазывающего материала в закрытом корпусе сохраняются постоянными. Внутрь картриджа не попадает вода и абразив.

Промы ставятся на велосипеды для агрессивной езды

Тем не менее, если подшипник износился, его понадобится заменить целиком. Вдали от цивилизации сделать это проблематично. Цена «промов» существенно выше по сравнению со стоимостью на насыпные.

Цена «промов» существенно выше по сравнению со стоимостью на насыпные.

Отдельно стоит отметить керамические и керамо-металлические подшипники. Они полностью или частично выполнены из керамики, благодаря чему стойкость к коррозии у них выше по сравнению с металлическими аналогами. Кроме этого, они лучше выдерживают температурные перепады. Детали этого типа устанавливают на велосипеды высокого класса.

Обслуживание и замена подшипников каретки

Периодическая очистка, смазка и замена изношенных деталей позволит избежать внезапных проблем с движением на велосипеде. Признаки неисправного состояния каретки:

- «зажимы» в педалях – затрудненное вращение или провороты;

- болтаются шатуны;

- хрусты.

Для снятия шатунов и кареточных чашек понадобятся специальные инструменты – съемники и внутренний шестигранный ключ. Процесс демонтажа выглядит следующим образом:

1. Перевернуть и зафиксировать велосипед.

2. Открутить гайки-фиксаторы полым ключом. Можно воспользоваться и молотком с зубилом, правда, гайки нужно выбивать аккуратно, чтобы не повредить шатуны.

Можно воспользоваться и молотком с зубилом, правда, гайки нужно выбивать аккуратно, чтобы не повредить шатуны.

3. При помощи съемника скрутить их с оси. Здесь потребуется значительное усилие.

4. Кареточным съемником вытащить чашки из стакана. Первой выкручивается чашка со стороны, противоположной звездам. Затем извлечь ось.

5. Вынуть подшипники, осмотреть и заменить поврежденные детали.

6. Очистить в керосине, установить на место и смазать. При установке внимательно следим за положением: с одной стороны подшипник ставится шариками наружу, с другой – внутрь.

После замены, очистки и смазки собрать каретку в обратном порядке. После затяжки шатунов проверить их вращение: отсутствие усилия и провороты говорят о том, что нужно подтянуть чашки, и наоборот. В этих случаях придется повторить разборку и регулировку.

Пром подшипники устанавливаются сразу, регулировка не требуется.

Разборка и замена подшипников на передней вилке

Износ шарнирного узла вилки проявляется в люфтах, тяжелом ходу руля и посторонних звуках из колонки. Откладывать проблему в долгий ящик не рекомендуется, ведь исправность рулевого управления наряду с тормозами – гарантия безопасности.

Откладывать проблему в долгий ящик не рекомендуется, ведь исправность рулевого управления наряду с тормозами – гарантия безопасности.

Как поменять подшипник вилки? На первый взгляд, подобраться к нему непросто. Узел надежно запрессован и скрыт в рулевом стакане. Однако на практике все выглядит просто:

- Перевернуть велосипед и открутить переднее колесо.

- Поставить байк в обычное положение и вытащить руль с выносом (понадобится гаечный ключ или шестигранник для внутренней гайки).

- Скрутить контргайку при помощи разводного ключа и вытащить стопорную шайбу.

- Выкрутить чашку.

- После демонтажа корпуса аккуратно вынуть сам подшипник. Детали на вилках большинства велосипедов не оснащены сепараторами, поэтому следим, чтобы шарики не рассыпались.

- Внимательно осмотреть все компоненты. Ржавые, выбитые шарики обязательно заменить новыми.

- Очистить стакан, подшипник и чашку от грязи, а затем тщательно смазать.

Слева направо: снятие руля, контргайки и стопорной шайбы

Подшипниковые картриджи целиком заменяются на новые. Справедливости ради надо отметить, что частичная замена насыпных шарниров – это не есть хорошо для вилки, и рекомендуется также ставить другую деталь. При покупке нового подшипника нужно точно знать предписанные размеры – для разных вилок они могут отличаться. Если они неизвестны, деталь в магазине подбирается по старой.

Справедливости ради надо отметить, что частичная замена насыпных шарниров – это не есть хорошо для вилки, и рекомендуется также ставить другую деталь. При покупке нового подшипника нужно точно знать предписанные размеры – для разных вилок они могут отличаться. Если они неизвестны, деталь в магазине подбирается по старой.

Установка вилки выполняется в противоположном порядке: после впрессовки подшипника закручивается стакан, затем накидывается шайба и контргайка. Проверка затяжки стакана: при наклоне велосипеда переднее колесо должно отклоняться от прямого положения на 15 – 20 градусов. Если оно практически не сдвигается, необходимо ослабить шарнир. Большое отклонение колеса говорит о слабом затягивании, и стакан требуется подтянуть.

Замена подшипников колесных втулок

Втулка – не просто ось вращения колеса. Без встроенного шарнирного механизма усилия на нее передавались бы неравномерно, а велосипед бы не смог двигаться. Те же признаки проявляются, когда подшипники изношены.

Разобрать втулку так же просто, как вилку. Для заднего колеса процедура будет чуть сложнее, чем для переднего, так как понадобится сначала снять кассету со звездочками. На односкоростном велосипеде демонтируется стопорное колечко и сама звездочка.

В общем случае разборка выглядит следующим образом:

1. Снять колеса с дропаутов.

2. Демонтировать звезды с помощью кассетного съемника и хлыста-фиксатора. На синглспиде разомкнуть стопор отверткой или специальным разжимом.

3. Ключом на 15 открутить крепежные гайки. Для втулки заднего колеса откручивается гайка с противоположной звездам стороны.

4. Вытащить шайбы и подшипниковые узлы. Насыпные перебираются, промышленные меняются на новые.

5. Очистить детали и поменять поврежденные компоненты.

6. Вытащить оси, протереть внутренние полости втулок.

Собрать в обратном порядке. Важно правильно поставить подшипники и запрессовать конусы, так же, как это было до разборки. Ни в коем случае не допускать перекосов, детали должны ровно становиться на свои законные места. При переборке не желательно менять их местами. Это грозит люфтами и ухудшением хода колеса.

При переборке не желательно менять их местами. Это грозит люфтами и ухудшением хода колеса.

Новые подшипники заранее подбираются по старым – они должны быть такими же, какие стояли и до ремонта. Смазка – ключевой момент переборки и замены (в случае с «насыпью»). При установке «промов» сам узел смазывать не нужно, только внутренние полости втулки и ось. После монтажа проверяем работоспособность колес: плавный ход без люфта и зажимов говорит о том, что детали установлены правильно.

Заключение

Итак, велосипедный подшипник, как мы выяснили, – важнейшая деталь в каждом подвижном узле. Его исправное состояние, своевременное обслуживание и замена обеспечат хорошие ходовые характеристики и безопасность передвижения.

загрузка…

Втулки подшипников, описание, применение

Втулка — часть механизма, устройства в форме конуса или цилиндра, которая имеет осевое отверстие, а в нем содержится другая деталь. Втулки различают подшипниковые, переходные, закрепительные, стяжные и др.

Втулки различают подшипниковые, переходные, закрепительные, стяжные и др.

Втулка подшипниковая — в отверстии этой детали вращается цапфа (часть вала или оси, которая поддерживается опорой) оси или вала. Втулки производят из материалов, имеющих низкий коэффициент трения, так называемые антифрикционные материалы — это пластмассы, графит, чугун, бронза. Также применяют втулки из чугуна или стали, поверхность трения которых покрыта тонким слоем антифрикционного материала. Использование втулки в подшипниках значительно уменьшает расход дорогостоящего антифрикционного материала, а также существенно снижает расходы на ремонт.

Втулки исполняют роль защиты и повышают продолжительность работы значимых узлов и агрегатов. Втулки гарантируют надежность в работе важных частей механизмов, их использование уменьшают вероятность появления аварийных ситуаций.

Втулка закрепительная применяется для соединения внутренних колец подшипников качения.

Втулка стяжная используется для установки подшипников с отверстием в виде конуса на посадочные места ступенчатых валов.

h300

Adapter Sleeve |

| Dimensions (mm) | Weight kg | Composition | |||||||||

HS in | HA in | HE in | H mm | d | D2 | B1 | B2 | G | |||||

Sleeve | Locknut | Lockwasher | |||||||||||

h304 |

|

|

| 17 | 20 | 32 | 24 | 7 | M20*1 | 0,04 | A204 | KM4 | MB04 |

h305 | 7/8 | 13/16 | ¾ | 20 | 25 | 38 | 26 | 8 | M25*1,5 | 0,07 | A205 | KM5 | MB05 |

h306 | 7/8 | 15/16 | 1 | 25 | 45 | 27 | 8 | M30*1,5 | 0,10 | A206 | KM6 | MB06 | |

h307 | 1-1/8 | 1-3/16 | 1-1/4 | 30 | 35 | 52 | 29 | 9 | M35*1,5 | 0,13 | A207 | KM7 | MB07 |

h308 | 1-3/8 | 1-5/16 | 1-1/4 | 35 | 40 | 58 | 31 | 10 | M40*1,5 | 0,17 | A208 | KM8 | MB08 |

h309 | 1-5/8 | 1-7/16 | 1-1/2 | 40 | 45 | 65 | 33 | 11 | M45*1,5 | 0,23 | A209 | KM9 | MB09 |

h310 | 1-5/8 | 1-11/16 | 1-3/4 | 45 | 50 | 70 | 35 | 12 | M50*1,5 | 0,27 | A210 | KM10 | MB10 |

h311 | 1-7/8 | 1-15/16 | 2 | 50 | 55 | 75 | 37 | 12 | M55*2 | 0,31 | A211 | KM11 | MB11 |

h312 | 2-1/8 | 2-1/16 | 2-1/4 | 55 | 60 | 80 | 38 | 13 | M60*2 | 0,35 | A212 | KM12 | MB12 |

h313 | 2-3/8 | 2-3/16 | 2-1/4 | 60 | 65 | 85 | 40 | 14 | M65*2 | 0,40 | A213 | KM13 | MB13 |

h314 |

|

|

| 60 | 70 | 92 | 41 | 14 | M70*2 | 0,60 | A214 | KM14 | MB14 |

h315 | 2-5/8 | 2-7/16 | 2-1/2 | 65 | 75 | 98 | 43 | 15 | M75*2 | 0,71 | A215 | KM15 | MB15 |

h316 | 2-7/8 | 2-11/16 | 2-3/4 | 70 | 80 | 105 | 46 | 17 | M80*2 | 0,88 | A216 | KM16 | MB16 |

h317 |

| 2-15/16 | 3 | 75 | 85 | 110 | 50 | 18 | M85*2 | 1,02 | A217 | KM17 | MB17 |

h318 | 3-1/8 | 3-3/16 | 3-1/4 | 80 | 90 | 120 | 52 | 18 | M90*2 | 1,20 | A218 | KM18 | MB18 |

h319 |

| 3-5/16 | 3-1/4 | 85 | 95 | 125 | 55 | 19 | M95*2 | 1,35 | A219 | KM19 | MB19 |

h320 |

| 3-7/16 | 3-1/2 | 90 | 100 | 130 | 58 | 20 | M100*2 | 1,50 | A220 | KM20 | MB20 |

h321 |

|

|

| 95 | 105 | 140 | 60 | 20 | M105*2 | 1,70 | A221 | KM21 | MB21 |

h322 |

| 3-15/16 | 4 | 100 | 110 | 145 | 63 | 21 | M110*2 | 1,90 | A222 | KM22 | MB22 |

h400

Adapter Sleeve | Shaftd1 | Dimensions (mm) | Weight kg | Composition | |||||||||

HS in | HA in | HE in | H mm | d | D2 | B1 | B2 | G | Sleeve | Locknut | Lockwasher | ||

h404 |

|

|

| 17 | 20 | 32 | 28 | 7 | M20*1 | 0,045 | A304 | KM4 | MB04 |

h405 | 7/8 | 13/16 | 3/4 | 20 | 25 | 38 | 29 | 8 | M25*1,5 | 0,075 | A305 | KM5 | MB05 |

h406 | 7/8 | 15/16 | 1 | 25 | 30 | 45 | 31 | 8 | M30*1,5 | 0,110 | A306 | KM6 | MB06 |

h407 | 1-1/8 | 1-3/16 | 1-1/4 | 30 | 35 | 52 | 35 | 9 | M35*1,5 | 0,140 | A307 | KM7 | MB07 |

h408 | 1-3/8 | 1-5/16 | 1-1/4 | 35 | 40 | 58 | 36 | 10 | M40*1,5 | 0,190 | A308 | KM8 | MB08 |

h409 | 1-5/8 | 1-7/16 | 1-1/2 | 40 | 45 | 65 | 39 | 11 | M45*1,5 | 0,250 | A309 | KM9 | MB09 |

h410 | 1-5/8 | 1-11/16 | 1-3/4 | 45 | 50 | 70 | 42 | 12 | M50*1,5 | 0,300 | A310 | KM10 | MB10 |

h411 | 1-7/8 | 1-15/16 | 2 | 50 | 55 | 75 | 45 | 12 | M55*2 | 0,350 | A311 | KM11 | MB11 |

h412 | 2-1/8 | 2-1/16 | 2-1/4 | 55 | 60 | 80 | 47 | 13 | M60*2 | 0,390 | A312 | KM12 | MB12 |

h413 | 2-3/8 | 2-3/16 | 2-1/4 | 60 | 65 | 85 | 50 | 14 | M65*2 | 0,460 | A313 | KM13 | MB13 |

h414 |

|

|

| 60 | 70 | 92 | 52 | 14 | M70*2 | 0,720 | A314 | KM14 | MB14 |

h415 | 2-5/8 | 2-7/16 | 2-1/2 | 65 | 75 | 98 | 55 | 15 | M75*2 | 0,830 | A315 | KM15 | MB15 |

h416 | 2-7/8 | 2-11/16 | 2-3/4 | 70 | 80 | 105 | 59 | 17 | M80*2 | 1,000 | A316 | KM16 | MB16 |

h417 |

| 2-15/16 | 3 | 75 | 85 | 110 | 63 | 18 | M85*2 | 1,200 | A317 | KM17 | MB17 |

h418 | 3-1/8 | 3-3/16 | 3-1/4 | 80 | 90 | 120 | 65 | 18 | M90*2 | 1,350 | A318 | KM18 | MB18 |

h419 |

| 3-5/16 | 3-1/4 | 85 | 95 | 125 | 68 | 19 | M95*2 | 1,550 | A319 | KM19 | MB19 |

h420 |

| 3-7/16 | 3-1/2 | 90 | 100 | 130 | 71 | 20 | M100*2 | 1,700 | A320 | KM20 | MB20 |

h421 |

|

|

| 95 | 105 | 140 | 74 | 20 | M105*2 | 1,950 | A321 | ||

Подшипник качения и скольжения: особенности и в чем разница

Подшипник уже довольно давно используется в качестве сборочного узла любого механизма. Сложно представить без него машину или агрегат. Служит он для опоры или упора вала, для поддержания заданной жесткости с минимальной сопротивляемостью при трении.

Сложно представить без него машину или агрегат. Служит он для опоры или упора вала, для поддержания заданной жесткости с минимальной сопротивляемостью при трении.

Особо распространены два типа подшипника: качения и скольжения.

Подшипник качения

Самый широко используемый тип. Состоит он из следующих деталей:

- Внутреннее кольцо.

- Сепаратор (обойма).

- Тела качения.

- Внешнее кольцо.

- Защитная крышка (применяется не всегда).

Такие подшипники применяются в оборудовании всех отраслей и назначений. Притом данный тип очень разнообразен. Тела качения бывают: сферические, роликовые, бочкообразные, игольчатые. В качестве материала для тел преимущественно используется сталь. В особо агрессивных средах применяют стеклянные тела качения.

На внутреннем кольце по внешней стороне протачивается желобок. Так же делают желоб по внутренней стороне внешнего кольца. Эти канавки являются дорожками для тел качения. Таким образом, шары вращаются точечно касаясь дна желобка и его стенок. Роликовые тела при вращении касаются всей плоскости канавок.

Таким образом, шары вращаются точечно касаясь дна желобка и его стенок. Роликовые тела при вращении касаются всей плоскости канавок.

Сепаратор, как правило, состоит из двух спаянных между собой половинок. Его роль – создавать направление для движения тел и сохранять постоянную одинаковую дистанцию между ними. В некоторых случаях применяют подшипник качения без сепаратора, что позволяет увеличить нагрузку на узел, однако, скорость вращения не может быть большой при такой конструкции.

Подшипник качения по воспринимаемой нагрузке классифицируется на упорный, радиальный, радиально-упорный. На радиальные нагрузка распределяется перпендикулярно оси вала. Нагрузка вдоль вала недопустима.

Упорные принимают нагрузку параллельную оси. Запрещена нагрузка поперечная валу.

Радиально упорные. Могут принимать нагрузку как параллельно, так и перпендикулярно оси вала.

В целях уменьшения габаритов в некоторых случаях не используется внутреннее кольцо. При таком варианте эксплуатации на валу, неподвижном или активном, вытачивается канавка и сепаратор с внешним кольцом надевается непосредственно на ось или вал механизма.

В зависимости от количества рядов тел качения подшипник может быть однорядным, двухрядным и многорядным. Двухрядные и многорядные преимущественно используются как упорные или радиально-упорные и способны выдерживать значительно большие нагрузки, нежели однорядные.

Подшипники с защитной крышкой более долговечны и требуют меньшего внимания на обслуживание. Открытые же могут быстро выйти из строя при недостаточной или неправильной смазке и попадания инородных предметов.

Для подшипников качения применяют различные виды смазок: жидкие (различные масла), пластичные (солидол), твердые (графитовая смазка). Иногда подшипники работают без смазки, однако, скорость вращения тел качения не должна быть высокой, а нагрузка большой. В противном случае подшипник быстро нагревается и выходит из строя.

Подшипник скольжения

В данном типе подшипника трение возникает при скольжении состыкованных плоскостей вала и втулки.

Подшипник скольжения состоит из следующих элементов:

- Корпус (цельный или разборный).

- Вкладыш или втулка (изготовленные из антифрикционного материала).

- Смазывающее устройство.

Корпус для такого типа чаще всего массивный, изготавливается из разных металлов и может быть цельный или разъемный. Корпус оснащён одним или несколькими масляными клапанами. Клапан служит для подвода смазки на рабочую плоскость вкладыша или втулки. Также при смазке под давлением, при помощи специальных масляных станций, имеется отвод для отработанного масла, которое потом попадает на станцию и вновь на подшипник. Таким образом, смазка является циркулирующей.

Вкладыш чаще изготавливают из антифрикционных металлов, таких как: бронза и чугун. Могут применяться стальные вкладыши с нанесенным слоем баббита.

Принцип работы достаточно прост. В корпус монтируется вкладыш или втулка. Затем конструкция крепится на цапфу вала. Между цапфой и вкладышем должен быть небольшой промежуток для смазки. Во время движения вала смазочный материал отделяет ось от вкладыша, тем самым уменьшая силу трения. Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Подшипник скольжения классифицируется на радиальный, упорный, радиально упорный.

В качестве смазочного материала преимущественно применяют масла. Также применяются пластичные, твердые и даже газообразные смазки.

Разница между подшипниками скольжения и качения

Подшипник скольжения имеет ряд преимуществ, которые отличают его от подшипника качения:

- Имеет разъемное исполнение. Это огромный плюс для использования в двигателе внутреннего сгорания. На коленчатый вал надеть подшипник качения не представляется возможным. И поэтому применяют подшипник скольжения.

- Экономичный вариант для применения на больших по диаметру валах.

- Способны работать в воде.

- При ремонте не возникает необходимость демонтировать остальные детали.

- В отличие от шарикоподшипников могут воспринимать большие вибрационные, а также ударные нагрузки.

- Размеры подшипников радиального типа относительно небольшие.

- Имеется возможность регулирования зазора между валом и вкладышем.

- Просты в тихоходных машинах.

- Надежны в приводах с высокой скоростью.

- Бесшумная работа.

Однако и у подшипников качения есть свои преимущества:

- Материалы для изготовления дешевле.

- Не требуют постоянного надзора за смазкой.

- Нет увеличенного трения при пуске.

- Меньший расход смазочных материалов.

- Меньше сила трения.

- Размер подшипников упорного типа меньше.

У каждого вида подшипника есть свои преимущества и слабые стороны, что позволяет применять при отдельный вид при определённых условиях. Из общего же только предназначение – опора вала и создание минимального трения при работе.

Втулки подшипников

ООО Торговый дом “Росподшипник” реализует широкий ассортимент втулок скольжения, стяжных и закрепительных втулок, таких именитых производителей как SKF и Craft.

Втулки скольжения, имеющие самосмазывающуюся поверхность скольжения на основе тефлона, обеспечивают надёжную, длительную работу и практически не требуют техобслуживания. Обладая способностью выдерживать большие нагрузки в условиях малых скоростей скольжения, эти втулки также отличаются малым рабочим зазором.

Втулка – часть механизма, устройства в форме конуса или цилиндра, которая имеет осевое отверстие, а в нем содержится другая деталь.

Втулки различают подшипниковые, переходные, закрепительные, стяжные и др.

Втулка подшипниковая – в отверстии этой детали вращается цапфа (часть вала или оси, которая поддерживается опорой) оси или вала. Втулки производят из материалов, имеющих низкий коэффициент трения, так называемые антифрикционные материалы – это пластмассы, графит, чугун, бронза. Также применяют втулки из чугуна или стали, поверхность трения которых покрыта тонким слоем антифрикционного материала. Использование втулки в подшипниках значительно уменьшает расход дорогостоящего антифрикционного материала, а также существенно снижает расходы на ремонт.

Втулки исполняют роль защиты и повышают продолжительность работы значимых узлов и агрегатов. Втулки гарантируют надежность работы важных частей механизмов, их использование уменьшает вероятность появления аварийных ситуаций.

Закрепительные втулки – самые распространенные устройства для фиксации подшипников с коническим отверстием на цилиндрических посадочных поверхностях гладких или ступенчатых валов. Они просты в установке и не требуют дополнительных приспособлений для фиксации на валу. Использование закрепительных втулок на гладких валах позволяет фиксировать подшипник на валу в любом положении.

Стяжная втулка – используется для установки подшипников с отверстием в виде конуса на посадочные места ступенчатых валов. Стяжная втулка под действием осевой силы запрессовывается в конусное отверстие внутреннего кольца подшипника, при этом внутреннее кольцо подшипника упирается в заплечик вала или другую неподвижную деталь. Втулка фиксируется на валу при помощи гайки или концевой шайбы.

Втулка фиксируется на валу при помощи гайки или концевой шайбы.

Восстановительная втулка – это самый быстрый и экономичный способ ремонта изношенных валов.

С течением времени тяжёлые условия работы и загрязнения могут привести к попаданию частиц внутрь кромок уплотнений. Частицы на валу формируют канавки, что в итоге приводит к выходу уплотнения из строя и серьёзному повреждению вала. Ремонтные работы требуют больших финансовых и временных затрат и часто не приносят должного результата. Использование втулок устраняет необходимость ремонта.

Восстановительная втулка— это тонкостенная втулка для восстановления вала, представляющая собой экономичную и быструю альтернативу демонтажа и механической обработки изношенного вала. Восстановительная втулка быстро и легко устанавливается без использования электроинструмента и нагрева.

Восстановительная втулка, которая обычно обеспечивает более хорошее сопряжение с кромкой уплотнения, чем поверхность вала, также даёт следующие преимущества:

- Не требуются затраты на замену или обработку валов

- Не требуется демонтаж и механическая обработка вала

- Требуется сменное уплотнение такого же размера, что и первоначальное

- Обеспечение износостойкости поверхности уплотнения

- Простая установка без использования электроинструмента или нагрева

Свяжитесь с нами, или отправьте свои вопросы по продукции на zakaz@rospod. ru.

ru.

Велосипедная втулка от а до я

Сборка втулки

Собирается, как говорится, «в обратном порядке», но на всякий случай фотографии и пояснения:

Сначала на ось, с той стороны, на коорой квадратное окончание, навинчиваем конус, до упора, до конца резьбы, хотя бы и просто пальцами. Можно чуток затянуть, без фанатизма. Затем на конус ставим пыльник. Пыльник можно и во втулку со звёздочкой вставить — это смотря на чём он лучше держится.

Надеваем подшипник, смазанный смазкой (у меня смазка с дисульфидом молибдена, поэтому и черноватая). Напоминаю, остальные части, кроме подшипников — смазывать консистентной смазкой не надо! Их потом чуток польём минеральным маслом.

Ну и дальше собираем:

Не забываем про фигурную шайбу:

Затем, придерживая за квадратный конечик, закручиваем большой конус, крутя его за реактивный рычаг (это та блестящая штука, что крепится хомутиком к раме). Закручивать надо не до конца, а чтобы чуток был прослаблен, а то при окончательной затяжке слишком зажмёт. На этом этапе можно вставить в раму и уже прихватить тот коней, что с квадратиком, уже гайкой крепления колеса к раме.

На этом этапе можно вставить в раму и уже прихватить тот коней, что с квадратиком, уже гайкой крепления колеса к раме.

Всё, накручиваем и опять таки, без фанатизма, ставим стопорящую гайку (напоминаю, она важна целой и здоровенной, а то вся конструкция будет самозакручиваться и самораскручиваться, и плохо тормозить или болтаться):

Заатем крепим реактивный рычаг хомутиком (рекомендую под него подложить резинку или картона, чтобы рычаг не мог ходить туда-сюда, в целях противодействия самораскручиванию) и затягиваем гайки крепления колеса. Если после затяжки гаек стало хуже проворачиваться — значит, маловато оставили прослабления при сборке, или провернулась шайба. Ослабляем обе гайки крепления, и крутя за квадратный хвостик, не снимая с хомута реактивного рычага — можно конусы чуток отпустить. Затем снова затянуть гайки, включая стопорящую. Крутится должно не заметно хуже, чем переднее.

Всё, поздравляю, сейчас можно накачивать колесо и ехать!

«Не ешь желтый снег» — правило альпинистов

Сразу при разборке делаем дефектовку. Шарики складываем группами левой-правой стороны. Конусы тоже. Крайне желательно насыпать шарики с той же стороны, откуда вы их сняли. И закрутить теми же конусами. Потому что они уже друг под дружку притерлись.

Шарики складываем группами левой-правой стороны. Конусы тоже. Крайне желательно насыпать шарики с той же стороны, откуда вы их сняли. И закрутить теми же конусами. Потому что они уже друг под дружку притерлись.

Если вы увидели с какой-то из сторон (а может со всех сторон) желтые шарики — то не обнадеживайте себя тем, что они золотые, бронзовые, или, хотя бы, кадмированные Это говорит лишь об одном. С этой стороны под пыльник попала вода и они заржавели. А если они заржавели, то, скорее всего, они зацепили и покоцали конуса. Как у меня:

Новые конуса продаются, стоят недорого. При возможности — лучше заменить. Иначе накроются шарики, а потом и втулка.

Начинаем разборку колес

Для начала, конечно же, снимем их с велосипеда. Снимаем с колес эксцентрики, с заднего колеса снимаем кассету. Как это сделать я подробно написал здесь.

Готовим инструменты. Чтобы раскрутить конусные гайки нам понадобятся два ключа. В моем случае — это были два ключа на 15. Иногда нужен один ключ на 13, и один на 15. Иногда два по 13. Смотрите на свои оси внимательно

Иногда нужен один ключ на 13, и один на 15. Иногда два по 13. Смотрите на свои оси внимательно

Если у вас вдруг не найдется второго (или даже первого) узкого ключа, и вы захотите повторить мой опыт — то: 1. Обязательно наденьте защитные очки. В глаза пыль и мелкие осколки от наждачного круга летит только в путь. 2. Поставьте рядом ведерко с водой, и почаще макайте туда ключ. Если он почернеет в процессе заужения — то можете его выкидывать.

Устройство втулки ГАЗ

1 — гайка;

2 — шайба;

3 — контргайка;

4 — стопорная шайба;

5 — левый конус;

6,11 — шарики;

7 — корпус;

8 — ось;

9 — подвижный конус;

10 — тормозной конус;

12 — регулировочный конус;

13 — звезда;

14 — стопорная шайба;

15 — гайка звезды;

16 — червячная гайка;

17 — пыльник;

18 — регулировочная шайба;

19 — тормозной рычаг;

20 — отжимная шайба;

21 — диск ступицы;

22 — ступица.

Рабочий ход

В начале движения ведомая звезда поворачивается по ходу движения и поворачивает червячную гайку 16, соединённую с ней жёстко. Червячная гайка поворачивается на левой ходовой резьбе по подвижному конусу 9 и заставляет его передвинуться влево. Подвижный конус вместе с червячной гайкой повернуться не может, потому что его удерживает ступица 22.

Червячная гайка поворачивается на левой ходовой резьбе по подвижному конусу 9 и заставляет его передвинуться влево. Подвижный конус вместе с червячной гайкой повернуться не может, потому что его удерживает ступица 22.

Подвижный конус, надвигаясь конической внутренней частью на конус корпуса втулки, входит в зацепление с корпусом втулки и проворачивает его. Так осуществляется рабочий ход.

Свободный ход

После того, как педали останавливаются, велосипед двигается по инерции, а колесо, вращаясь, вынуждает подвижный конус сдвигаться вправо, потому что когда педали не крутятся червячная гайка вместе с ведомой звездой остаётся неподвижной, а подвижный конус, вращаясь совместно с колесом, проворачивается в ходовой резьбе.

Подвижный конус, сдвинувшись вправо освобождает корпус втулки. Велосипед двигается со свободным ходом. Между поверхностью тормозного конуса и подвижным конусом остаётся большой зазор.

Торможение

При торможении педали двигаются против хода велосипеда. Во время этого подвижный конус удерживается от проворота ступицей 22 и сдвигается вправо, кулачки на правом его торце зацепляются с кулачками тормозного рычага и наружная коническая поверхность соприкасается с внутренней поверхностью тормозного конуса 10. Подвижный конус затормаживает движение корпуса, войдя в зацепление с неподвижными кулачками тормозного рычага.

Во время этого подвижный конус удерживается от проворота ступицей 22 и сдвигается вправо, кулачки на правом его торце зацепляются с кулачками тормозного рычага и наружная коническая поверхность соприкасается с внутренней поверхностью тормозного конуса 10. Подвижный конус затормаживает движение корпуса, войдя в зацепление с неподвижными кулачками тормозного рычага.

Ещё посмотреть на эту тему:

Втулка типа “Торпедо”. Она устанавливалась на большинство советских велосипедов. Конструкция втулки “торпедо” позволяет двигаться велосипеду под действием педалей – так называемый рабочий ход и катиться по инерции – свободный ход, а также тормозить, когда педали двигаются в обратном направлении.

Втулка типа “Иди”. Втулка типа “Иди” раньше широко применялась на дорожных велосипедах советского производств Пензенского и Московского велозаводов. Она была надежна в работе и с успехом конкурировала с распространённой втулкой типа “Торпедо, которые выпускались Харьковским велосипедным заводом…

Стандарты осей втулок велосипеда. Большой диаметр оси втулки предусматривает высокую жесткость и прочность соединения колеса с вилкой, хотя при этом увеличивается вес всей втулки. Колесо со вставной осью ставится и снимается дольше обычного. Отдельные втулки под полую ось могут быть совместимы с обычными…

Большой диаметр оси втулки предусматривает высокую жесткость и прочность соединения колеса с вилкой, хотя при этом увеличивается вес всей втулки. Колесо со вставной осью ставится и снимается дольше обычного. Отдельные втулки под полую ось могут быть совместимы с обычными…

Двухсторонняя втулка. Двухсторонняя втулка (Flip-Flop) – втулка, которая предназначена для быстрой смены типа привода и соотношения передачи перестановкой колеса велосипеда на 180° по его оси. Она имеет резьбу с обеих сторон и позволяет установить…

Кассета велосипеда. Для горных велосипедов изготавливаются кассеты с набором звёзд от 11-28Т до 11-36Т на 8 – 10 звёзд. Для шоссейных от 11(12)-22Т до 11(12)-27Т на 8 – 11 звёзд. Горные кассеты Campagnolo совместимы с шоссейными при равном количестве звёзд…

Из чего состоит колесо?

Колесо любого классического велосипеда состоит из следующих компонентов:

- втулки;

- спиц;

- обода;

- шины.

Втулка представляет собой центральную часть, благодаря которой осуществляется крутящий момент. К ней обычно крепятся тормоза. С конструктивной точки зрения устройство задней втулки велосипеда несколько сложнее, чем передней. Помимо этого, не каждое изделие можно разобрать самостоятельно, поскольку для некоторых втулок требуются специальные инструменты и оборудование. Вдобавок нужны определенные знания и навыки. Обычно втулка соединена с ободом посредством спиц, что придает жесткости конструкции колеса.

К ней обычно крепятся тормоза. С конструктивной точки зрения устройство задней втулки велосипеда несколько сложнее, чем передней. Помимо этого, не каждое изделие можно разобрать самостоятельно, поскольку для некоторых втулок требуются специальные инструменты и оборудование. Вдобавок нужны определенные знания и навыки. Обычно втулка соединена с ободом посредством спиц, что придает жесткости конструкции колеса.

Подсказка по пыльникам

У вас их 4 штуки. Один из них вставляется внутрь фрихаба (фотка ниже). Остальные — снимите перед установкой, ниже объясню — зачем.

Когда прилепите все шарики — намажьте конуса той же смазкой от души. Излишки — выдавятся, а воде будет попасть сложнее к подшипникам. И после этого аааккурааатно вставляйте ось во втулку. Если вы заденете какой-нибудь шарик — он с вероятностью 99% отлепится от смазки и упадет в неизвестном направлении. У меня так один раз шарик отлепился и упал. Я просто-таки задолбался его искать на полу в радиусе 5 метров от места сборки. Когда от бешенства я уже был готов разбить колесо об стенку, и схватил его — упавший шарик вывалился изнутри втулки колеса на пол и издевательски запрыгал

Когда от бешенства я уже был готов разбить колесо об стенку, и схватил его — упавший шарик вывалился изнутри втулки колеса на пол и издевательски запрыгал

Одеваем пыльники

Пыльники предварительно набиваем той же смазкой, что и подшипники (у вас их должно остаться три неодетых, фрихабный нужно запихивать сразу же, одновременно с установкой задней оси). Затем тряпкой чистим их снаружи, чистим руку, которой будем надевать этот пыльник, чтобы не проскальзывала. И очень аккуратно натягиваем пыльник через контргайку и шайбу до колеса. Именно рукой. Если вы порвете этот пыльник какой-нибудь отверткой — искать аналогичный будете месяца 3, если вообще найдете. Поэтому немножко сноровки, немножко нервов, немножко мата и он обязательно сядет.

Затем выдавите пальцами излишки смазки, усадите его в пазы, снимите вылезшую смазку и — у вас получится как на фотографии ниже. Все хорошо!

Собранная ось переднего колеса с установленным пыльником. В пыльник забита синяя смазка «под завязку». Излишки выдавлены.

Излишки выдавлены.

Если вы дочитали до этого места, и даже сделали все сами — я вас искренне поздравляю. По сути — это одна из сложных операций на велике, которую вы только что научились делать

А как раньше вы делали переборку колес?

Алекс «На Байке» Сидоров

Блюдо дня: Пятилетний боксер-ниндзя — берегись, детвора

- Как снять кассету звездочек с колеса велосипеда Когда в первый раз моя кассета «сточилась» и зубья стали…

- Каретка ISIS + 110 кило веса = поломка Когда я начал гонять на велике, я одновременно начал интересоваться…

- Опять открутился шатун и захрустел Я уже писал об этой неприятной вещи — примерно 150…

- Проколол оба колеса, или «ни дня без приключений» После предыдущей тренировки с Федором (72 года, дважды прадед) я восстанавливался…

Общие сведения

Втулки такого типа ставились на почти все Советские односкоростные велосипеды, а также на классические мотовелосипеды, до МВ-18 включительно. В посторйке самодельного мотовелосипеда тоже часто используются старые велосипедные колёса, а уж в восстановлении мотовелосипеда вроде Гауи или В-902 без переборки и нормальной работы такой втулки ну уж никак не обойтись! Но зачастую для дырчиководов эти втулки остаются этаким «чёрным ящиком», и весь уход оканчивается набиванием во втулку масла, что её нормальной работе, кстати, только вредит. А потом результат – тормоз при повороте педалей назад не работает, или работает плохо, а колесо болтается, люфтит…

А потом результат – тормоз при повороте педалей назад не работает, или работает плохо, а колесо болтается, люфтит…

Потому и пишется эта статья, раз уж есть фотоаппарат, Интернет и необходимость собрать себе хорошо работающую втулку такого типа.

Тип этот, надо сказать – весьма старый, конструкция начала широко применяться на велосипедах ещё в 1900-х годах, и конструкция втулок, производимых в СССР почти совершенно не менялась с конца 1950-х, все детали втулок, произведённых разными заводами – абсолютно взаимозаменимы, различия только мелкие, вроде клейм завода. Сейчас такие втулки вроде как не производятся – даже заповедник в Белоруссии – Минский завод на свои дорожные велосипеды ставит втулки чуть другого вида, подозреваю, что китайские – где и металл использован очень часто похуже, и конструкция хлипче…

Совсем старые втулки отличались креплением звездочки — она была на резьбе и контрилась гайкой наподобие как на каретке,только с левой резьбой.Такие звезды были на 20 зубов как правило. Также на таких втулках тормозной барабан имел половинки меньшего диаметра,соединенные не стальной пружиной,а латунной накладкой по всей поверхности барабана,с вырезом-галочкой. Сепараторы подшипников также имели другой вид. Все детали взаимозаменяемы с современными.

Также на таких втулках тормозной барабан имел половинки меньшего диаметра,соединенные не стальной пружиной,а латунной накладкой по всей поверхности барабана,с вырезом-галочкой. Сепараторы подшипников также имели другой вид. Все детали взаимозаменяемы с современными.

Иные конструкции велосипедных односкоростных втулок

Нормально собранная втулка школьника ходит несколько лет без проблем, либо до того момента, пока в неё кто нибудь не полезет. Изнашиваться в ней особо нечему. Вся фишка в правильной установке деталей 20-22. Народ собирает как попало (неоднократно видел), а потом удивляются и говорят — Г. Проблема бывает обусловлена ещё тем, что после неправильной сборки, народ иногда просто ленится выправить погнутые детали или заменить шайбу с отломившимся усиком.

А вот ещё один интересный тип втулки, «Иди» (Eadie). Вот фотогафии втулки типа «Иди». Эта втулка с довоенного (1940г.) велосипеда МД-1, выпущенного Московким велосипедным заводом.

Внешний вид собранной втулки. Удивил типоразмер гаек крепления колеса: их размер под ключ всего лишь 14мм, при том что резьба на оси такая же как и на втулке «Торпедо» т.е. М10х1.

Удивил типоразмер гаек крепления колеса: их размер под ключ всего лишь 14мм, при том что резьба на оси такая же как и на втулке «Торпедо» т.е. М10х1.

Все съемые детали извлечены из корпуса втулки:

Они же на оси:

Видна винтовая пара, за счет которой работает механизм свободного хода (при отсутствии вращения ведомой звездочки), механизм сцепления (при вращении ведомой звездочки по часовой стрелке) и механизм торможения (при вращении ведомой звездочки против часовой стрелки).

Принцип работы тормозного механизма:

Расторможено

Заторможено

Виды пустого корпуса втулки справа:

(удобные прорези для замены спиц без демонтажа ведомой звездочки!) и слева:

Видно ответную часть механизма сцепления.

Один из подшипников втулки насыпной:

Правда здесь шариков маловато, вероятно, часть шариков потеряна.

Неплохой конкурент втулке Торпедо — деталей меньше, проще, трущиеся поверхности больше.

Минусики — тяжелее, спицы разные.

Сергей Sbech

Как разобрать

Итак, пришло время разобрать втулку.

Сначала снимем с рамы. Как правило резьбы не сорваны, но люди с длинными ключами и сильными руками всё же бывают, так что сначала полностю открутим гайку крепления с одной стороны, потом — с другой.

Откручивая, придерживаем, при необходимости, за квадратный оконечник оси. Лучше всего квадратик фиксировать специальным отверстием в ключе «семейке», можно — струбцинкой или разводным ключём. Плоскогубцами — не стоит, легко сорвать грани.

Затем откручиваем плоскую гайку с прорезями, и снимаем шайбу:

На моём экземпляре гайка еще приличная, сделана до того, как рационализаторы начали свою вредительскую деятельность, но уже в 60-х эти гайки стали штамповать из какого-то мягковатого металла и чересчур плоскими, так что очень редко они встречаются удовлетворительные даже новыми. В большинстве случаев резьба на ней сорвана.

Рекомендую заменить её на обычную (можно — хорошую нержавеющую) гайку, обточив, чтобы стала более плоской, и не пришлось разгибать раму.

Эта гайка — важна, без неё будет самозатягиваться и-или саморазбалтываться.

Также важна и шайба, фиксирующаяся от проворачивания в пазу на оси, её не выкидывайте, если выступ сорвало — надо бы заменить.

Тормоза не отпускают если конусные поверхности изношены(типа-пандус),или не в размер сделаны,или люфт в колесе,как вариант-втулка неправильно собрана,не с той стороны.

Далее, снова придерживая за квадратный конечик, крутя за рычаг, вывинчиваем левый конус. Если туго идёт — приёмы обычные — помыть ось кисточкой и соляркой, ВД-40.

Всё, поздравляю, можно вынимать самый страшный механизьм, распадаться ничего не должно! Раскидывающийся шариками подшипник — безжалостно меняем. Цена его невелика, а лучше явно станет. По крайней мере собрать легче…

Тормозной барабан вместе с фиксирующими роликами и выжимной деталью — просто снимаются с оси. Ось — вынимается также, без задержек.

Правый (маленький) конус тоже ходит по подшипнику, если есть подозрение, что шарики в нём не совсем хороши — снимаем металлический пыльник, и добираемся до шариков в обойме:

Осторожно! Пыльник легко повредить, подобрать похожий китайский можно, но сложно. Так что — сначала тщательно вымыть, вымочить в ВД, потом осторожно тянуть с разных сторон.. Остаётся неразобранным механизм фиксации рабочего хода с большими роликами:

Так что — сначала тщательно вымыть, вымочить в ВД, потом осторожно тянуть с разных сторон.. Остаётся неразобранным механизм фиксации рабочего хода с большими роликами:

Остаётся неразобранным механизм фиксации рабочего хода с большими роликами:

Поддев тонкое пружинное колечко, можем вычистить отложения и отсюда:

Теперь можно снять, проверить и почистить большой правый подшипник:

При желании можно снять и звёздочку, поддев тонкой отвёрткой толстое пружинное кольцо. Но помните, что поставить его обратно чуть потруднее, чем снять…

Вот и всё — можно детальки мыть в керосине, проверять.

Рекомендую также, вставив во втулку только механизм фиксации рабочего хода — почувтвовать, покрутив как он работает:

Отдельно взяв разжимной томозной барабан, и вставив в него детальку с латунными усиками и маленькими роликами — попробовать, как он работает, покрутив в разные стороны за торчащие пологие зубцы. Также можно увидеть, как большой левый конус входит пазами в барабан — это сделано для того, чтобы его при торможении ужержать тем самым рычагом, кторый стоит в пазах левого большого конуса. Иначе бы так и крутилось внутри…

Иначе бы так и крутилось внутри…

Если сейчас, с чистыми детальками в руках, вернётесь к первому посту и цветным картинкам — будет легче понять устройство и принцип работы.

Ключевое — когда крутишь в нужную сторону — ролики (что большие, что маленькие) выдвигаются.

Большие, круья педали вперёд — прижимаются ко внешней стенке втулки, и можно крутить педали, ехать. Снимаем усилие — ролики возвращаются, «въезжают», и скользят — это свободный ход.

Крутим педали назад — плогие зубцв начинают вжимать деталь с латунными усиками, маленькие ролики на ней выдвигаются, прижимаются к канавкам внутри тормозного барабана. Барабан разжимается (она состоит из 2 половинок) — тормозим, трением обо внешнюю стенку втулки. Снова — усилие снимаем, и ролики возвращаются.

Вот зачем — смазывать втулку толко жидким маслом — ролики должны очень легко ходить! Как её смазать, не разбирая и не замыв заодно вовнутрь пыли и песка, когда диверсанты убрали из конструкции пресс-масленку — загадка. Зато дешевле, технологичнее в производстве и рацуха внедрена…

Зато дешевле, технологичнее в производстве и рацуха внедрена…

Консистентной смазкой мазюкаем только непосредственно на шарики подшипников, и без фанатизма — дальше внутри втулки ЛИТОЛу делать нечего.

Разобрали? Теперь промоем (мне удобнее всего небольшой кистью в ванночке с соляркой, детали на фото выше — мыты не были по причине работы на кухне, просто протёр тряпочкой, помою позже) и читаем дальше!

Типы подшипников во втулке и что лучше

В современных втулках используются 2 типа подшипников: насыпные и картриджные (в народе их называют «пром, «промы», втулка «на промАх»).

1. Насыпные подшипники

Во втулках с насыпными подшипниками есть возможность их регулирования путем подтягивания / ослабления внешних чашек. Также они лучше выдерживают угловые нагрузки, возникающие при наклоне колеса при поворотах.

Читай также: Ремонт велосипеда своими руками: 14 советов новичкам

Однако насыпные подшипники требуют частой проверки и ухода. Если внутрь попадает песок или другой абразив, то он начинает интенсивно изнашивать шарики и чашки. И если сами шарики и внешние чашки можно заменить, то внутренние чашки подшипника, которые выточены внутри втулки, замене не подлежат. При сильном повреждении надо менять втулку или пробовать полировать чашки, но это помогает не всегда, да и делать это умеет далеко не каждый мастер.

И если сами шарики и внешние чашки можно заменить, то внутренние чашки подшипника, которые выточены внутри втулки, замене не подлежат. При сильном повреждении надо менять втулку или пробовать полировать чашки, но это помогает не всегда, да и делать это умеет далеко не каждый мастер.

И еще одна деталь: некоторые производители используют конструкцию с сепараторами, некоторые же просто насыпают шарики между чашками.

2. «Промы»

Читай также: Велосипедные колеса за $8 000: они что, из золота?

Втулки «на промАх» менее прихотливы, имеют лучшую инерцию. При повреждении «прома» его выпрессовывают и вставляют новый. Но есть нюанс: цена. Качественные картриджи с такими подшипниками стоят ощутимо дороже переменных шариков для насыпных подшипников. А еще «промы» меньше рассчитаны на угловые нагрузки.

Совет Bike&Me: на таких подшипниках экономить не стоит. Дешевые или уже с немалым пробегом, они могут заклинить.

У нас есть YouTube-канал — подписывайтесь!

Производители втулок: плюсы и минусы

Изготовлением планетарных втулок на велосипеды занимается несколько производителей:

- Shimano,

- SRAM,

- Sturmey-Archer,

- Rohloff.

Последний занимает лидирующее положение по сложности изобретенного механизма. Втулка этого производителя включает 14 планетарных составляющих. Большое количество передаточных отношений и высокая эффективность смело конкурируют с аналогичными показателями продвинутых звездочных систем переключения скоростей.

Скоростной агрегат от Rohloff в разрезеВторое место занимает SRAM – его планетарка имеет 12 скоростей, а передаточный диапазон превышает 400%. Shimano – известнейший производитель велозапчастей и скоростных втулок. Его хорошо зарекомендованные втулки с 3, 4, 7 и 8-планетарными механизмами дополнены обновленной версией – 11-скоростной системой переключения скоростей. Sturmey может похвастаться гибридными кассетно-планетарными механизмами, а также другими типами стандартных втулок с тремя, пятью и семью скоростями.

Типы классификаций подшипников и принцип их работы

Конструкция подшипников: подшипники являются эффективным средством поддержки вращающихся валов при одновременном снижении трения.

Изображение предоставлено: Photo and Vector / Shutterstock.com

Подшипники — это механические узлы, состоящие из тел качения и обычно внутренних и внешних колец, которые используются для вращающихся или линейных валов, и есть несколько различных типов подшипников, включая шариковые и роликовые подшипники, а также линейные подшипники. как навесные версии, которые могут использовать подшипники качения или скольжения.Шариковые подшипники имеют сферические тела качения и используются для работы с более низкими нагрузками, в то время как в роликовых подшипниках используются цилиндрические тела качения для более высоких нагрузок. Линейные подшипники используются для линейных перемещений вдоль валов и могут также иметь возможность вращения. Навесные подшипники — это узлы, в которых подшипники предварительно собраны в опоры, которые, в свою очередь, прикреплены болтами к раме, стойкам и т. Д. И используются для поддержки концов валов, конвейерных роликов и т. Д. Помимо шарика и ролика. подшипники в их радиальной, линейной и установленной формах, подшипники включают подшипники для гражданского строительства, которые называются подшипниками скольжения; те, которые используются в небольших инструментах и т.п., известные как подшипники для драгоценных камней; и очень специализированные подшипники, известные под общим названием подшипники качения, которые включают воздушные и магнитные разновидности.Подшипники скольжения, опорные подшипники и другие подшипники с жидкостной пленкой относятся к семейству Bushings.

Д. Помимо шарика и ролика. подшипники в их радиальной, линейной и установленной формах, подшипники включают подшипники для гражданского строительства, которые называются подшипниками скольжения; те, которые используются в небольших инструментах и т.п., известные как подшипники для драгоценных камней; и очень специализированные подшипники, известные под общим названием подшипники качения, которые включают воздушные и магнитные разновидности.Подшипники скольжения, опорные подшипники и другие подшипники с жидкостной пленкой относятся к семейству Bushings.

Как работают подшипники? Типы подшипников и их применение

Мы подробнее рассмотрим различные типы подшипников и их применение.

Шариковые подшипники

Шариковые подшипники — это механические узлы, состоящие из вращающихся сферических элементов, которые зажаты между кольцевыми внутренними и внешними кольцами. Они обеспечивают поддержку вращающихся валов и минимизируют трение между валами и неподвижными элементами машины. Шариковые подшипники используются в основном в оборудовании, имеющем валы, требующие поддержки для вращения с низким коэффициентом трения. Есть несколько конфигураций, в первую очередь экранированные или герметичные. Шариковые подшипники стандартизированы для обеспечения взаимозаменяемости. Шариковые подшипники также известны как подшипники качения или подшипники качения. Соображения включают

Шариковые подшипники используются в основном в оборудовании, имеющем валы, требующие поддержки для вращения с низким коэффициентом трения. Есть несколько конфигураций, в первую очередь экранированные или герметичные. Шариковые подшипники стандартизированы для обеспечения взаимозаменяемости. Шариковые подшипники также известны как подшипники качения или подшипники качения. Соображения включают

- Первый выбор для высокоскоростных или высокоточных приложений

- Большой выбор стандартных форм

- Обработка радиальных и осевых нагрузок с особыми конфигурациями

См. Платформу Thomas Supplier Discover для поставщиков шариковых подшипников.

Подшипник роликовый

Роликовые подшипники — это механические узлы, состоящие из цилиндрических или конических тел качения, обычно зажатых между внутренним и внешним кольцами. Они обеспечивают поддержку вращающихся валов и минимизируют трение между валами и неподвижными элементами машины. Роликовые подшипники используются в основном в механизмах с вращающимися валами, которые требуют более высоких нагрузок, чем шариковые подшипники. Конические роликоподшипники часто используются для восприятия более высоких осевых нагрузок в дополнение к радиальным нагрузкам.Типы роликов варьируются от цилиндрических до сферических. Роликовые подшипники стандартизированы, как и шариковые, хотя и в меньшей степени. Соображения включают

Конические роликоподшипники часто используются для восприятия более высоких осевых нагрузок в дополнение к радиальным нагрузкам.Типы роликов варьируются от цилиндрических до сферических. Роликовые подшипники стандартизированы, как и шариковые, хотя и в меньшей степени. Соображения включают

- Грузоподъемность выше, чем у шариковых подшипников

- Выдерживает высокие осевые нагрузки

См. Платформу Thomas Supplier Discover для поставщиков роликовых подшипников.

Установленные подшипники

Подшипники — это механические узлы, которые состоят из подшипников, размещенных внутри крепежных компонентов с болтовым или резьбовым креплением, и включают опорные блоки, фланцевые узлы и т. Д.Они обеспечивают поддержку вращающихся валов и минимизируют трение между валами и неподвижными элементами машины. Установленные подшипники используются в основном в механизмах с открытым вращающимся валом. Они используются как натяжные устройства на концах конвейеров и как фланцевые узлы вдоль промежуточных точек. Подшипники могут быть подшипниками качения или скольжения. Установленные подшипники рассчитаны на болтовое крепление и простоту замены. Другие разновидности установленных подшипников включают подшипники на конце штока и толкатели кулачка.Соображения включают

Подшипники могут быть подшипниками качения или скольжения. Установленные подшипники рассчитаны на болтовое крепление и простоту замены. Другие разновидности установленных подшипников включают подшипники на конце штока и толкатели кулачка.Соображения включают

- Блоки в корпусе уменьшают проблемы с монтажом и проблемы защиты

- Дизайн картриджей упрощает замену

- Валы обычно удерживаются установочными винтами

- Разрешить регулировку поддерживаемых компонентов

- В основном используется для приложений с низкой / средней скоростью

См. Платформу Thomas Supplier Discover для поставщиков установленных подшипников.

Подшипники линейного перемещения

Подшипники для линейного перемещения представляют собой механические узлы, состоящие из шариковых или роликовых элементов, закрепленных в корпусах и используемых для обеспечения линейного перемещения вдоль валов.Линейные подшипники используются в основном в оборудовании, которое требует линейного перемещения и позиционирования вдоль валов. У них также может быть

У них также может быть

вторичных поворотных элемента в зависимости от конструкции. Соображения включают

- Более низкое трение и более высокая точность по сравнению с втулками

- Дороже и сложнее, чем вводы

См. Платформу Thomas Supplier Discover для поставщиков линейных подшипников.

Подшипники скольжения

Подшипники скольжения — это механические узлы, предназначенные для обеспечения свободного движения в одном измерении между элементами конструкции.Подшипники скольжения используются в основном в конструкционных опорах мостов, а также коммерческих и промышленных зданий. Эти детали компенсируют тепловое движение, позволяют вращать концевую балку и изолируют компоненты конструкции от вибрации, шума и ударов. К другим типам подшипников скольжения относятся подшипники, используемые на опорных плитах ферм, теплообменниках и технологическом оборудовании.

См. Платформу Thomas Supplier Discover для поставщиков подшипников скольжения.

Драгоценные подшипники

ПодшипникиJewel — это механические устройства, используемые в устройствах с легким вращением, таких как часы, счетчики, гироскопы и т. Д.где нагрузки невелики, а поддерживаемые вращающиеся валы крошечные. Драгоценные подшипники изготавливаются из различных синтетических материалов, среди которых особенно распространены рубин и сапфир.

См. Платформу Thomas Supplier Discover для поставщиков подшипников с драгоценными камнями.

Подшипники качения

Подшипники качения представляют собой механическую или электромеханическую альтернативу обычным подшипникам, которые обеспечивают управляемую опору вала через воздух, магнитные поля и т. Д. Для критических и высокоточных приложений.

См. Платформу Thomas Supplier Discover для поставщиков подшипников качения.

Приложения и отрасли

Подшипники применяются практически во всех отраслях промышленности, где используются движущиеся компоненты и оборудование. Например:

Например:

- Шариковые и роликовые подшипники используются в различных машинах, от питающих насосов котлов до автомобильных трансмиссий.

- Установленные подшипники особенно распространены на конвейерах, в рычажных механизмах валов и, в частности, там, где длинные валы должны поддерживаться корпусными узлами, где подшипник не защищен другим корпусом, например, картером коробки передач.

- Подшипники линейного перемещения используются исключительно в линейных приложениях, таких как столы скольжения. Подшипники скольжения

- используются в основном для несущих нагрузок в крупных проектах гражданского строительства, таких как мосты, где они допускают ограниченный диапазон перемещений, в отличие от других подшипников здесь, где движение — радиальное или линейное — является основной проблемой. Подшипники

- Jewel предназначены для очень маленьких устройств и движений и не зависят от тел качения.

- Подшипники качения — это любые другие конструкции специального назначения, которые включают воздушные подшипники, магнитные подшипники и т.

Д.

Д.

Хотя подшипники используются почти повсюду, в некоторых отраслях промышленности их так много или предъявляются особые требования к долговечности, чистоте и т. Д., О которых стоит упомянуть здесь. Вот некоторые из этих отраслей:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Автомобильная промышленность

- Станки

- Медицинский

- Горное дело

Рекомендации

При выборе подшипника для конкретного применения следует учитывать несколько факторов, включая трение подшипника, температуру и смазку.Наряду с особенностями конструкции и конструкции подшипника эти три взаимодействующих фактора могут влиять на общую производительность.

Радиальные шарикоподшипники используются в основном для валов с радиальной нагрузкой и валов с небольшими осевыми нагрузками. Радиально-упорные шарикоподшипники предназначены для восприятия более высоких осевых нагрузок в одном направлении в дополнение к их радиальной нагрузке. Доступны упорные шариковые подшипники, которые специально предназначены для восприятия только осевых нагрузок. Наиболее распространенной конфигурацией радиальных шарикоподшипников является однорядная версия, которая может быть экранирована или герметизирована в зависимости от того, будет ли она использоваться в закрытом помещении — например, в трансмиссии — или в открытой среде, такой как велосипедное колесо.Уплотнения и защитные кожухи удерживают смазку в подшипнике, а грязь и мусор из него. Шариковые подшипники обычно оснащены фиксаторами, которые равномерно размещают шарики между и по периметру их внешнего и внутреннего кольца. Подшипники с полной нагрузкой не имеют фиксаторов, чтобы заполнить как можно больше шариков между дорожками качения, что увеличивает грузоподъемность подшипника.

Доступны упорные шариковые подшипники, которые специально предназначены для восприятия только осевых нагрузок. Наиболее распространенной конфигурацией радиальных шарикоподшипников является однорядная версия, которая может быть экранирована или герметизирована в зависимости от того, будет ли она использоваться в закрытом помещении — например, в трансмиссии — или в открытой среде, такой как велосипедное колесо.Уплотнения и защитные кожухи удерживают смазку в подшипнике, а грязь и мусор из него. Шариковые подшипники обычно оснащены фиксаторами, которые равномерно размещают шарики между и по периметру их внешнего и внутреннего кольца. Подшипники с полной нагрузкой не имеют фиксаторов, чтобы заполнить как можно больше шариков между дорожками качения, что увеличивает грузоподъемность подшипника.

используются тела качения различной формы, включая прямые ролики, игольчатые ролики, конические ролики, сферические ролики и т. Д.Роликовые подшипники способны воспринимать более высокие радиальные нагрузки, чем их аналоги на шариковых подшипниках, из-за большей площади контакта между роликами и дорожками качения. Некоторые роликовые подшипники рассчитаны на высокие осевые нагрузки с использованием конических элементов и дорожек качения.

Некоторые роликовые подшипники рассчитаны на высокие осевые нагрузки с использованием конических элементов и дорожек качения.

Установленные подшипники — это шариковые, роликовые или подшипники скольжения, которые поставляются в корпусах, фланцах и т. Д. И обычно устанавливаются с уплотнениями и / или щитками для защиты окружающей среды. Общие способы монтажа включают опорные блоки, фланцы, натяжные устройства и т. Д.Они часто используются на конвейерах, где приемные устройства обеспечивают регулировку натяжения конвейерной ленты.

При выборе подшипников качения, шариковых, роликовых или навесных, конструкторы обычно принимают во внимание ряд факторов, включая нагрузки, их количество и направление, требования к точности системы вала, коэффициенты перекоса, скорости, шум и трение. В случае высоких радиальных нагрузок проектировщик может предпочесть шарикоподшипник подшипнику качения и сделать то же самое там, где ожидаются высокие осевые нагрузки.Если подшипник должен иметь возможность компенсировать некоторую несоосность вала, разработчик может выбрать шарикоподшипник с нормальными нагрузками или использовать сферический роликовый подшипник, который также хорошо справляется с несоосностью. Шариковые подшипники, как правило, лучше справляются с высокими скоростями, чем роликовые подшипники, и в некоторых случаях, когда точность и низкое трение имеют первостепенное значение, например, в станках, шариковый подшипник может быть единственным способом удовлетворить требования.

Шариковые подшипники, как правило, лучше справляются с высокими скоростями, чем роликовые подшипники, и в некоторых случаях, когда точность и низкое трение имеют первостепенное значение, например, в станках, шариковый подшипник может быть единственным способом удовлетворить требования.

Особый интерес при рассмотрении подшипников представляют их статическая и динамическая грузоподъемность.Подшипники, которые подвергаются высоким нагрузкам, когда они не вращаются, могут подвергаться явлению, известному как бринеллинг, когда шарики неоднократно вдавливают кольца в одном и том же месте. Одни и те же нагрузки, прикладываемые к подшипнику во время работы, могут вызвать меньшее беспокойство, поскольку любые вмятины будут распределяться по дорожкам подшипника, а не накапливаться каждый раз в одних и тех же местах.

Производители подшипников указывают номинальную допустимую нагрузку для своих подшипников, которые для шарикоподшипников определяются как сверхлегкие, легкие, средние нагрузки и т. Д., Где требования к размерам отверстия или вала увеличиваются в соответствии с возрастающими нагрузками.Номинальная грузоподъемность основана на статистическом показателе, который утверждает, что определенный процент подшипников совершит указанное количество оборотов без сбоев. Эти каталожные номера можно изменить, чтобы лучше подобрать подшипник, подходящий для реальных условий эксплуатации.

Д., Где требования к размерам отверстия или вала увеличиваются в соответствии с возрастающими нагрузками.Номинальная грузоподъемность основана на статистическом показателе, который утверждает, что определенный процент подшипников совершит указанное количество оборотов без сбоев. Эти каталожные номера можно изменить, чтобы лучше подобрать подшипник, подходящий для реальных условий эксплуатации.

Подшипники линейного перемещения имеют размеры в соответствии с линейным ходом, общим линейным расстоянием, нагрузкой, требованиями к точности и т. Д., Причем многие параметры аналогичны параметрам радиального подшипника. Линейные подшипники используются с шлифованными валами для обеспечения точности размеров и скольжения с низким коэффициентом трения.

Подшипники скольжения используются для компенсации расширения и сжатия стационарных конструкций, таких как мосты и здания. Часто они состоят из двух тефлоновых пластин, которые расположены между основными конструктивными элементами. Иногда вместо тефлона для одной из двух торцевых опорных поверхностей используется нержавеющая сталь. Основная проблема подшипников скольжения — это сила, которую они могут выдержать на единицу площади.

Иногда вместо тефлона для одной из двух торцевых опорных поверхностей используется нержавеющая сталь. Основная проблема подшипников скольжения — это сила, которую они могут выдержать на единицу площади.

Jewel используются при очень легких нагрузках. Подшипники с драгоценными камнями обеспечивают очень точные твердые поверхности, которые могут выдерживать легкие нагруженные валы, которые в основном испытывают прерывистое движение.

Подшипники качения — это подшипники, которые используют воздух или другие газы или магнитные поля для поддержки вращающихся цапф и называются так, чтобы отличать их от подшипников качения — еще один термин для подшипников качения, который сам по себе был придуман, чтобы отличать их от оригинальной шейки. подшипники, в которых использовалось трение, возникающее при вращении вала, для создания пленки жидкости для опоры шейки вала.

Подшипники качения представляют собой небольшую часть мира подшипников и обычно применяются только в очень редких ситуациях.

ABMA

ABMA (Американская ассоциация производителей подшипников) устанавливает стандарты для многих типов подшипников и является членом так называемой системы ABEC, которая оценивает точность подшипников.

Важные атрибуты

Тип подшипника

Для шариковых подшипников наиболее распространенным является подшипник Conrad или подшипник с заполнением без паза, в конструкции которого отсутствует паз для заполнения, а вместо этого используется смещение внутреннего кольца для нагружения шариков и сепаратора для обеспечения их равномерного расстояния.Для роликовых подшипников тип подшипника требует выбора типа ролика, будь то цилиндрический, конический, сферический и т. Д. Установленные узлы также требуют выбора типа шарикового, роликового или сферического, а затем дополнительного выбора стиля, как определено ниже. Типы линейных подшипников варьируются от сепараторов шарикоподшипников — по сути, голых сепараторов, удерживающих шарики, которые часто используются в качестве втулок штампа, — до конструкций с рециркуляционными шариками, в которых шарики катятся линейно вдоль вала, а затем возвращаются в свои исходные точки через каналы на не валу. стороны подшипников.

стороны подшипников.

Стиль

Этот атрибут применяется только к навесным агрегатам, где необходимо различать корпус подшипника, в том числе выбор опорных блоков, фланцев, натяжных устройств и т. Д.

Материал

Выбор материала для шариковых и роликовых подшипников обычно ограничивается несколькими специальными стальными сплавами, некоторыми пластиками, иногда керамикой и т. Д., В то время как для навесных агрегатов выбор материалов больше из-за дополнительных материалов, доступных для корпусов.

Уплотнение / щит

Шарикоподшипники, подверженные воздействию окружающей среды, можно заказать с уплотнениями и / или щитками, где щитки обеспечивают некоторую защиту подшипниковых элементов от попадания грязи с минимальным дополнительным трением, а уплотнения обеспечивают контактные кромки вала, исключающие попадание влаги, но увеличивающие трение подшипника. .Уплотнения и экраны могут быть добавлены с обеих сторон, с обеих сторон, по отдельности или в комбинации. На изображении справа показан радиальный подшипник в поперечном сечении с щитками с обеих сторон.

На изображении справа показан радиальный подшипник в поперечном сечении с щитками с обеих сторон.

Гонка

Кольца шариковых подшипников обычно бывают двух видов: радиально-упорные и радиальные. Радиально-упорные подшипники (изображение справа) нагружают шарики под углом к перпендикулярным радиальным плоскостям, тогда как радиальные контактные подшипники (изображение выше) нагружают шарики через перпендикулярные плоскости. Радиально-упорные подшипники обычно предпочтительны, когда учитывается осевая нагрузка.Подшипники с глубоким желобом обычно связаны с радиально-упорными подшипниками. Чашечные и конические подшипники распространены на велосипедных колесах, где подшипники свободно размещены между конусами, а конусы отрегулированы для люфта.

Расположение

Установленные блоки опорных блоков классифицируются как расширяемые и нерасширяемые, и в ситуациях, когда для опоры вала установлено больше двух подшипников опорных блоков, один обычно определяется как нерасширяемый, а другой — как расширяемый, что позволяет подшипнику приспособиться к небольшому росту вала. Некоторые блоки настроены на использование любого из этих вариантов.

Некоторые блоки настроены на использование любого из этих вариантов.

Максимальные статические и динамические нагрузки

Нагрузка на подшипник основывается на статических и динамических значениях, выбор которых зависит от рабочих условий, в которых будет работать подшипник.

Категории связанных продуктов

- Валы (валы) — это механические компоненты, обычно металлические, которые обычно вращаются в осевом направлении для передачи движения.

- Гидравлические / пневматические / радиальные уплотнения вала — это механические устройства, используемые для уплотнения компонентов возвратно-поступательных и вращающихся валов, где жидкость используется в качестве движущей силы или где масло / консистентная смазка используются в качестве смазки.

- Консистентные смазки — это полутвердые смеси смазочных материалов и загустителей, которые обычно изготавливаются из минералов и мыла для получения более высокой вязкости, чем масло, и используются для предотвращения износа контактных поверхностей.

- Смазочное масло — скользкая и вязкая жидкость, состоящая из любого из множества минеральных, растительных, животных или синтетических веществ. Часто для смазки используется смесь газообразных, жидких и твердых углеводородов. Он также доступен в синтетической и съедобной формах.

- Подшипники скольжения (втулки) — это механические элементы, используемые для уменьшения трения между вращающимися валами и неподвижными опорными элементами. Обычно втулка состоит из мягкого металла или пластика и масляной пленки, которая поддерживает вращающийся вал на закаленной шейке вала.

- Изоляторы подшипников — это механические устройства, предназначенные для герметизации и защиты подшипников от проникновения жидких и переносимых по воздуху загрязняющих веществ.

- Смазочные устройства для цепей и подшипников — это механические устройства, используемые для подачи масел, консистентной смазки или других смазочных материалов к движущимся или контактирующим частям или соединениям с целью уменьшения трения.

- Индукционные нагреватели — это устройства, использующие электромагнитную энергию для нагрева электропроводящих материалов. Для установки подшипников иногда используются нагреватели.

Подшипниковые ресурсы

Торговые ассоциации

Подшипники прочие изделия

Прочие «виды» изделий

Другие товары из категории Машины, инструменты и материалы

Краткое руководство по выбору лучшего устройства линейного перемещения

На рынке представлен широкий спектр продуктов для линейного перемещения, и бывает трудно понять, какой продукт выбрать.В этой статье обсуждаются различные типы продуктов, доступных в зависимости от их тел качения, и исследуются их преимущества, недостатки и ограничения. Наконец, в таблице выбора четко перечислены характеристики каждого продукта, чтобы помочь выбрать лучший продукт с линейным перемещением.

Некоторые из наших продуктов для линейного перемещения показаны в таблице ниже:

Что такое продукты линейного перемещения?

Основная цель продуктов с линейным перемещением — перемещать что-либо из одного места в другое в одном направлении по прямой. Обычно это достигается с помощью подшипника с телом качения. Традиционно таким телом качения был шарик или ролик, но в наши дни некоторые подшипники линейного перемещения не содержат тела качения и, следовательно, известны как «подшипники скольжения». Эти подшипники скольжения представляют собой простые пластмассовые или керамические втулки и иногда покрываются ПТФЭ или пропитанным маслом пластиком, чтобы уменьшить трение скольжения.

Обычно это достигается с помощью подшипника с телом качения. Традиционно таким телом качения был шарик или ролик, но в наши дни некоторые подшипники линейного перемещения не содержат тела качения и, следовательно, известны как «подшипники скольжения». Эти подшипники скольжения представляют собой простые пластмассовые или керамические втулки и иногда покрываются ПТФЭ или пропитанным маслом пластиком, чтобы уменьшить трение скольжения.

Можно достичь линейного движения без подшипников, но перемещение груза без подшипников требует гораздо больше усилий.Использование подшипника значительно снижает трение. Например, коэффициент трения рециркуляционной шариковой втулки может составлять всего 0,001, тогда как коэффициент трения стали по стали (со смазкой) составляет 0,10.

Подшипники линейного перемещения можно перемещать различными способами. Они могут приводиться в движение винтами, ремнями, цепями, рейкой и шестернями или просто толкаться вручную.

Продукты линейного перемещения можно комбинировать вместе для создания разнонаправленных систем с 2 или 3 осями. Примерами являются XY-стол (2 оси) или станок с ЧПУ (3 оси).

Примерами являются XY-стол (2 оси) или станок с ЧПУ (3 оси).

Ассортимент

Для простоты различные продукты линейного перемещения обсуждаются в зависимости от их типа.

Подшипники линейного перемещенияс шариками обеспечивают наименьшее трение. Двумя основными продуктами являются шариковые втулки с рециркуляцией и системы управления движением.

- Шариковые втулки с рециркуляцией — это традиционные подшипники линейного перемещения, которые используются с закаленными и шлифованными валами. Шарики имеют очень маленькую площадь точечного контакта, что обеспечивает очень низкое трение качения.Однако небольшая площадь контакта означает, что они оказывают большое усилие на вал, и, следовательно, важно, чтобы они использовались только на закаленных валах (например, на стальных валах Cf53 или валах из нержавеющей стали X90CrMoV18). В системах управления движением