Всё о велосипедных подшипниках

Для читателей нашего блога действует скидка 10%

по промокоду blog-BB30 на все товары, представленные в нашем магазине

Важнейшие элементы велосипеда – подшипники – вдыхают жизнь в велосипед. Вы не сможете крутить педали, катиться, поворачивать без подшипников. В этой статье мы подробно остановимся на разных типах подшипниках, применяемых в конструкции велосипеда, и рассмотрим способы ухода за ними, чтобы продлить срок их службы.

- Насыпные подшипники

- Сепараторные подшипники

- Игольчатые подшипники

- Промышленные подшипники

- Втулки скольжения

- Керамические подшипники

- Из чего сделаны?

- Уход за подшипниками

Насыпные подшипники

Данный вид подшипников считается традиционным и наиболее распространенным в конструкции велосипеда. Он состоит из трёх частей: специальной чашки, шариков и конуса. Такие подшипники можно и по сей день встретить во втулках колес – чашки находятся на втулке, а конусы накручиваются с двух концов оси, образуя тем самым единую систему, в которой шарики свободно вращаются.

Такие подшипники ценятся в первую очередь за простоту конструкции и лёгкостью ухода. При обслуживании такого подшипника следует уделять внимание аккуратности сборки и затяжки конусов, чтобы с одной стороны не ослабить слишком сильно и не получить люфт, а с другой стороны – не пережать и не увеличить износ конусов с чашками в разы. При правильном уходе и своевременной смазке с заменой шариков такие подшипники могут «проходить» довольно долго.

Сепараторные подшипники

Схожие по функционалу, но отличающиеся по конструкции от насыпных – сепараторные подшипники. Их особенность – шарики в таком подшипнике установлены в специальном сепараторе, который устанавливается в необходимый узел велосипеда.

Большие требования предъявляются к уходу за такими подшипниками. В первую очередь при недостаточной чистке и смазке страдают шарики, которые можно легко и быстро заменить. Если этого не было сделано, начинается износ конусов. Замена конусов стоит дороже, к тому же иногда сложно найти подходящий конус на определенный тип подшипника. Следующий этап, требующий замены подшипника и чаще конструкции целиком – это износ чашки. В таком случае меняется втулка целиком, рулевая или педали.

Игольчатые подшипники

Такие подшипники, к сожалению, не так широко распространены на рынке. В их конструкции применяется не традиционный металлический шарик, а металлический цилиндр. Игольчатые подшипники высокого качества могут показывать очень высокое качество работы и выдерживать большую нагрузку за счет большего распределения веса на внутренние части.

При производстве таких подшипников требуется уделять внимание качеству производства деталей и их обработке, при некачественной сборке такой подшипник выйдет из строя быстрее обычного шарикового подшипника. Одна из главных причин, по которой такие подшипники перестали использовать в рулевой (вращательные нагрузки), это их плохая способность выдерживать прямолинейные нагрузки (вперед и назад).

Промышленные подшипники

Прогресс не стоит на месте и на данный момент самым оптимальным вариантом подшипника считается промышленный подшипник. Он состоит из специального картриджа с шариками, который монтируется в определенное посадочное место велосипеда (втулка, рулевая, каретка и т.д.). Шарики спрятаны в специальную дорожку между внутренним и внешним кольцами, заправлены смазкой и закрыты пыльниками. Это не даёт им 100% защиту от грязи и воды, так что такие подшипники тоже приходится обслуживать.

Главными достоинствами таких подшипников можно назвать относительную дешевизну при производстве, а также простоту замены. Даже если картридж с шариками полностью изношен, он не разобьет посадочное место и узел, где он установлен, но это не значит, что такие подшипники не надо обслуживать. К недостаткам можно отнести сложность обслуживания таких подшипников, так как их нельзя полностью разобрать и промыть.

Втулки скольжения

Еще один тип подшипника, используемый в роликах переключателей и в конструкции подвесок велосипедов, также именуется бушингом. Конструкция такого подшипника представляет собой металлический цилиндр и специальная металлическая втулка, которая в него вставляется. Для уменьшения трения и плавности работы трущиеся части смазываются.

Керамические подшипники

Специальная линейка, созданная для максимальной «скорости» подшипника, имеет в своей конструкции изделия из керамики. Керамические подшипники – по-настоящему прорывное решение, однако у него есть свои недостатки. Так, например, в подшипниках используется смазка более жидкой консистенции в меньшем количестве, что увеличивает скорость вращения, но делает доступ грязи и воды к шарикам более лёгким.

Керамические шарики твёрже и более износоустойчивые, так что стальные дорожки колец изнашиваются быстрее и подшипник требует замены. Полностью керамические подшипники (шарики и дорожки) дороги в производстве и требуют высокой точности обработки, но служат дольше любых других подшипников.

Из чего сделаны?

Современные подшипники производятся из разных материалов, таких как хромированная сталь, нержавеющая сталь, азотистая сталь и нитрид кремния. В зависимости от места применения подшипники изготавливаются из комбинаций разных материалов таким образом, чтобы у покупателя был выбор подшипника под свои нужды (долговечность и надежность или лёгкость и плавность работы).

Уход за подшипниками

Велосипед устроен так, что все вращающиеся части должны работать плавно и без излишнего трения, залог этому – своевременное обслуживание. Если речь заходит об обслуживании подшипников, то следует разделять уход за насыпными подшипниками и промышленными подшипниками.

Насыпные подшипники при обслуживании следует достать из чашки и тщательно промыть. От грязи и остатков смазки вычищается также сама чашка и конус. Перед установкой шариков их следует проверить на предмет выработки и при необходимости заменить. Также следует проверить конус и чашку на предмет наличия образования дорожек – в таком случае они также подлежат замене. После промывки подшипника, шарики или сепаратор смазываются, посадочное место также смазывается и подшипник собирается.

Отличие и удобство промышленного подшипника состоит в том, что при его выходе из строя он попросту меняется и не требует замены других частей механизма. Полностью разобрать промподшипник не получится, как максимум – снять пыльник. После этого сепаратор тщательно промывается от грязи и оставшейся смазки, а затем в него закладывается новая смазка и закрывается пыльником.

Современный велосипед по праву считается произведением искусства, сочетающем в себе красивый внешний вид и отличную производительность. Но без должного ухода за подшипниками и крутящимися деталями он далеко не уедет. Так уделите же больше внимания уходу за велосипедом — если вы чувствуете подозрительное сопротивление при вращении, нет плавности или появились посторонние звуки — обратите внимание на механизм и при необходимости обслужите его или выполните ремонт.

Для читателей нашего блога действует скидка 10% по промокоду blog-BB30 на все товары, представленные в нашем магазине

Меняем подшипники — журнал За рулем

Как правило, подшипники не выходят из строя неожиданно. Этому предшествует множество признаков. Как определить, что подшипник пора менять, и как сделать, чтобы он прослужил долго?

000_moto_0611_070

«Подшипник» расшифровывается как подкладка под шип (ось), и когда-то его предназначением было уменьшать трение между осью и колесом кареты. Сегодня первое, что приходит на ум при упоминании о подшипнике — два кольца с шариками между ними. Но есть множество видов подшипников — и роликовые конические, и поворотные, и подшипники скольжения (последние по конструкции напоминают ту самую «подкладку под шип» и применяются главным образом в двигателе — в сопряжении с коленвалом). Но сегодня мы остановимся на тех, что чаще всего выходят из строя на мотоцикле, и которые в принципе можно поменять самостоятельно. А порой в дороге другого выхода и нет!

Самые незащищенные в мотоцикле — подшипники колес. При проезде луж и бродов ступица охлаждается и туда стремится попасть вода. Помогают этому процессу и хозяева техники, которые промывают труднодоступные места мотоцикла струей воды под давлением. Если вы ездите по бездорожью, то нередко на ось наматывается трава, отжимая сальники и опять же открывая путь к подшипникам грязи и влаги. Да и дорожная пыль потихоньку точит резину и сталь, прорываясь внутрь. Главный признак износа колесных подшипников — люфт, который легко оценить, покачав вывешенное колесо в поперечном направлении. Вой же такого подшипника, как правило, заглушается шумами двигателя и трансмиссии.

Кстати, на части эндуро сальники установлены пружинками наружу — считается, что так они лучше перекрывают путь воде при возникновении разрежения в ступице. Чтобы колесные подшипники служили долго, следите за состоянием защитных уплотнений. Раньше всего уплотнения в колесах выходят из строя на мотоциклах для бездорожья, поэтому их владельцам стоит уделять особое внимание их состоянию и своевременно заменять на новые. При этом не поленитесь и осмотрите сопряженные поверхности втулок. Изношенный металл (а его быстро и неотвратимо продирают пружинки изношенных сальников) тут же испортит новый сальник. Незначительные дефекты можно попытаться заполировать, но лучше всего заранее, до замены подшипников, заказать новые втулки взамен изношенных, иначе придется вскоре снова покупать комплект — подшипники, сальники, втулки. Не менее важно соблюдать аккуратность при замене колес и следить, чтобы на вынутые на время ось и втулки не налипали пыль или песок. Необходимое количество смазки на колесной оси также жизненно необходимо для нормальной работы узла. Обычно для смазывания осей мотоцикла рекомендуются консистентные смазки с алюминиевым или медным наполнителем.

Какой подшипник лучше — открытый или закрытый? Теоретически, конечно, закрытый. Но практически, коли уж под уплотнения попала вода, она оттуда выйдет только в виде ржавчины. В качестве оригинала иногда идут полуоткрытые подшипники, их устанавливаем уплотнениями в сторону сальников. Выбирая подшипники, иногда можно почувствовать небольшой люфт. Не удивляйтесь, при запрессовке в ступицу он должен исчезнуть. А вот если подшипник с трудом надевается на ось колеса — дело неладно. Как правило, это означает, что подшипник — «левый».

Менять всегда нужно все подшипники колеса (два или три) — для надежности. Ведь износ прогрессирует очень быстро. Для замены советую воспользоваться правильным инструментом. Ведь классический метод выбивания подшипника молотком и длинным бородком не всегда оптимален. Подшипники не любят ударных нагрузок, особенно не распределенных по всей площади обоймы. Попавшие под удар шарики оставляют на теле подшипника вмятины, которые в будущем приведут к гибели детали. Но даже если вы не собираетесь устанавливать этот подшипник обратно, при выбивании можно повредить посадочные поверхности, и новый подшипник не будет сидеть с нужным натягом. К тому же конструкция некоторых колес просто не позволяет извлечь подшипник таким образом. Поэтому для извлечения подшипников применяют специальный съемник:

001_moto_0611_070

Такой инструмент есть в каждой правильно оборудованной мастерской. Перед извлечением подшипника необходимо тщательно очистить поверхности вокруг, чтобы грязь, остатки старой смазки с песком или окислившийся алюминий не помешали подшипнику выйти. На некоторых мотоциклах (где посадка подшипника плотнее обычной) рекомендуется нагреть ступицу до 100°С.

Для запрессовки нового подшипника можно использовать и молоток. Но только в сочетании с оправкой диаметром на полмиллиметра меньше внешней обоймы подшипника. Ей может стать, например, отслужившая торцевая головка. Главное, чтобы нагрузка приходилась только на внешнюю обойму. Более цивилизованный, но не всегда более эффективный инструмент — приспособление, состоящие из дисков разнообразного диаметра и длинной резьбовой шпильки. При помощи диска нужного диаметра любой подшипник можно аккуратно запрессовать на место. Оба способа требуют большой аккуратности в самом начале процесса, когда подшипник только слегка зашел внутрь ступицы. Внешняя обойма подшипника должна заходить в посадочное отверстие без перекоса. Если же подшипник все-таки отклонился от нужного направления, его можно направить очень легкими ударами киянки. И еще, перед тем как запрессовать подшипник, обязательно слегка смажьте посадочное место и внешнюю грань подшипника моторным маслом. После установки подшипников убедитесь, что они свободно вращаются.

Случается, что внутренняя распорная втулка в ступице

002_moto_0611_070

на долю миллиметра длиннее, чем нужно, в результате внутри подшипника возникает излишнее трение и подшипник проворачивается с трудом. Чтобы исправить такую ситуацию, необходимо слегка ослабить посадку подшипника, сдвинув его наружу. При сборке колеса уделяйте особое внимание внешним втулкам между подшипниками и перьями вилки. Если одну из этих втулок забыть или перепутать их местами, вся система будет работать неправильно, что может привести не только к скорому износу деталей, но и к падению.

003_moto_0611_070

Даже фирменный набор для запрессовки подшипников не гарантирует правильного захода наружной обоймы подшипника в ступицу. Он тоже требует навыков и верного глаза. А то и легкого удара киянкой — медной или деревянной.Даже фирменный набор для запрессовки подшипников не гарантирует правильного захода наружной обоймы подшипника в ступицу. Он тоже тр

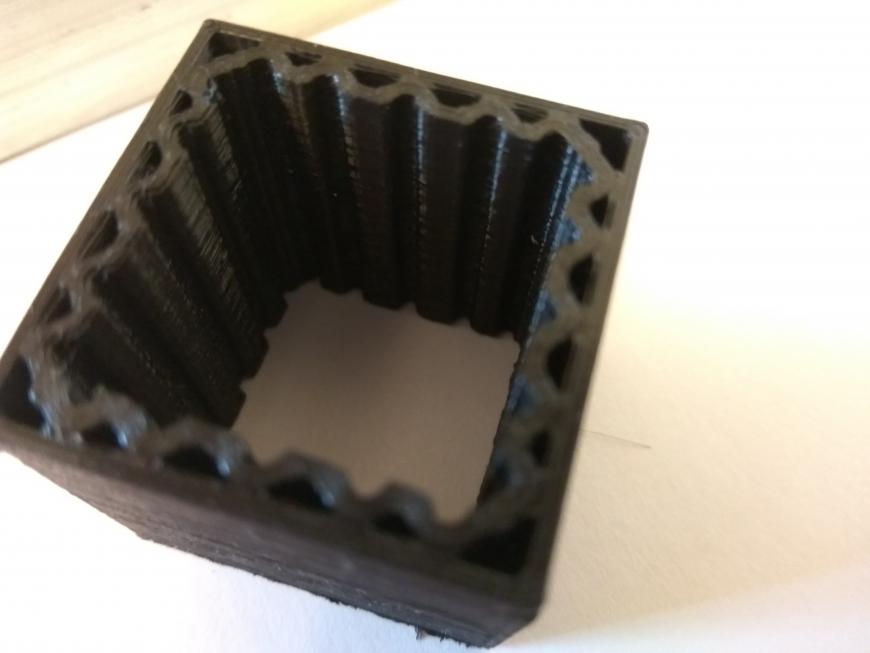

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Здравствуйте Господа 3dшники!Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно…. не об этом.

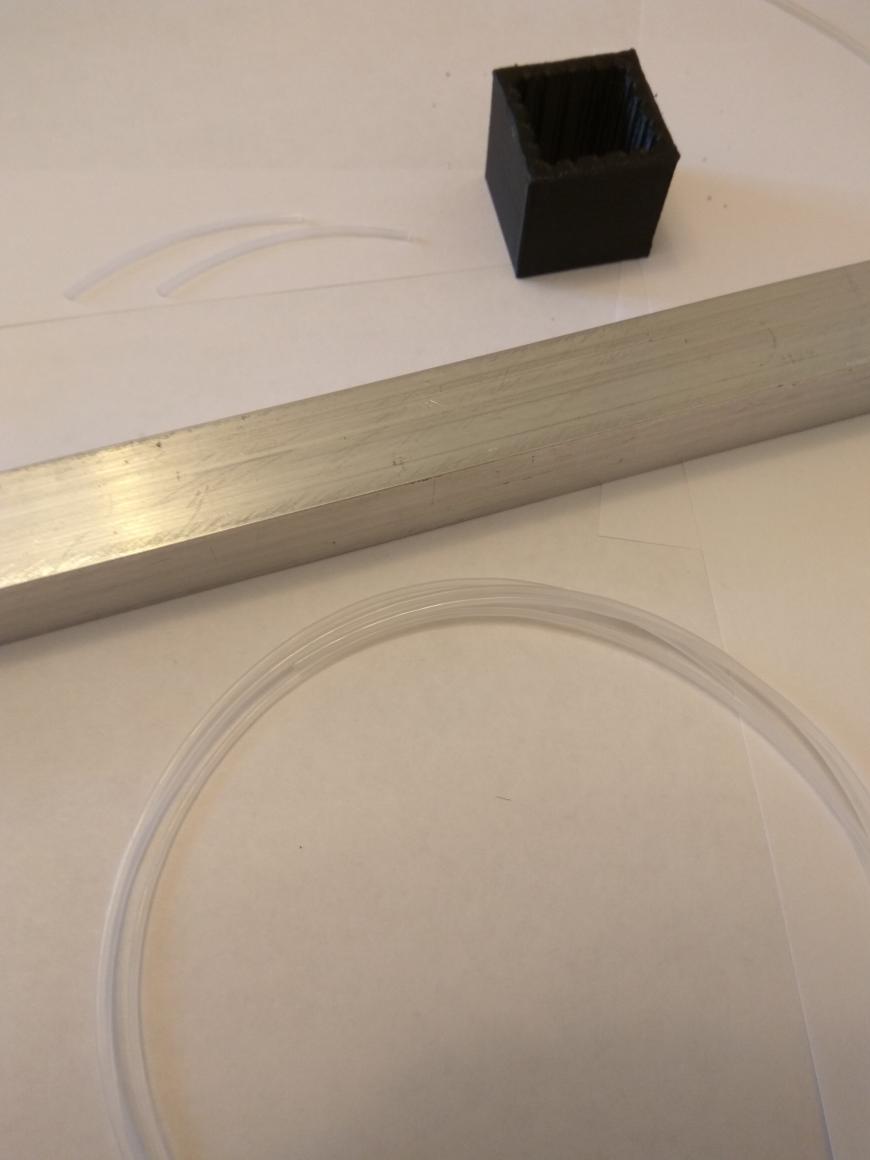

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих….. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд … 8мм-осей попалось штук 6-8.

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются….

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали…

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется … какие взять направляющие…. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП…. — нахлебался…

Оси и капролоновые втулки… — знакомый токарь уехал из города

Рельсы… — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения…-получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

………………………………………………

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал …. короче вот видео:

Но оно мне понравилось и я решил с ним поэкспериментировать.

В видео парень использовал тефлоновые трубки.

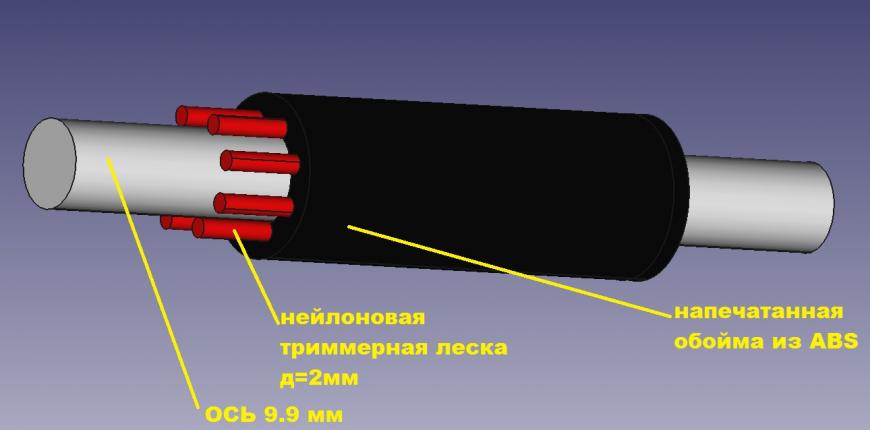

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

Мысль первая:

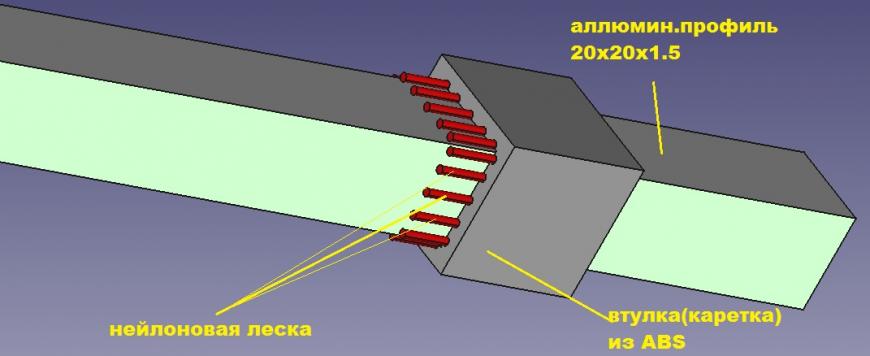

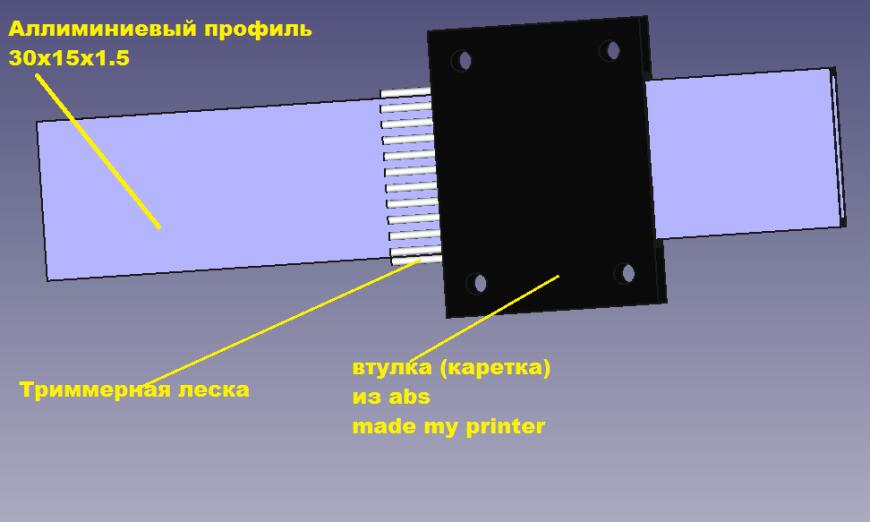

И тут Остапа понесло. А если во так:

И тут Остапа понесло. А если во так:Мысль вторая:

или вот так:

или вот так: Вообщем фантазировать можно много.

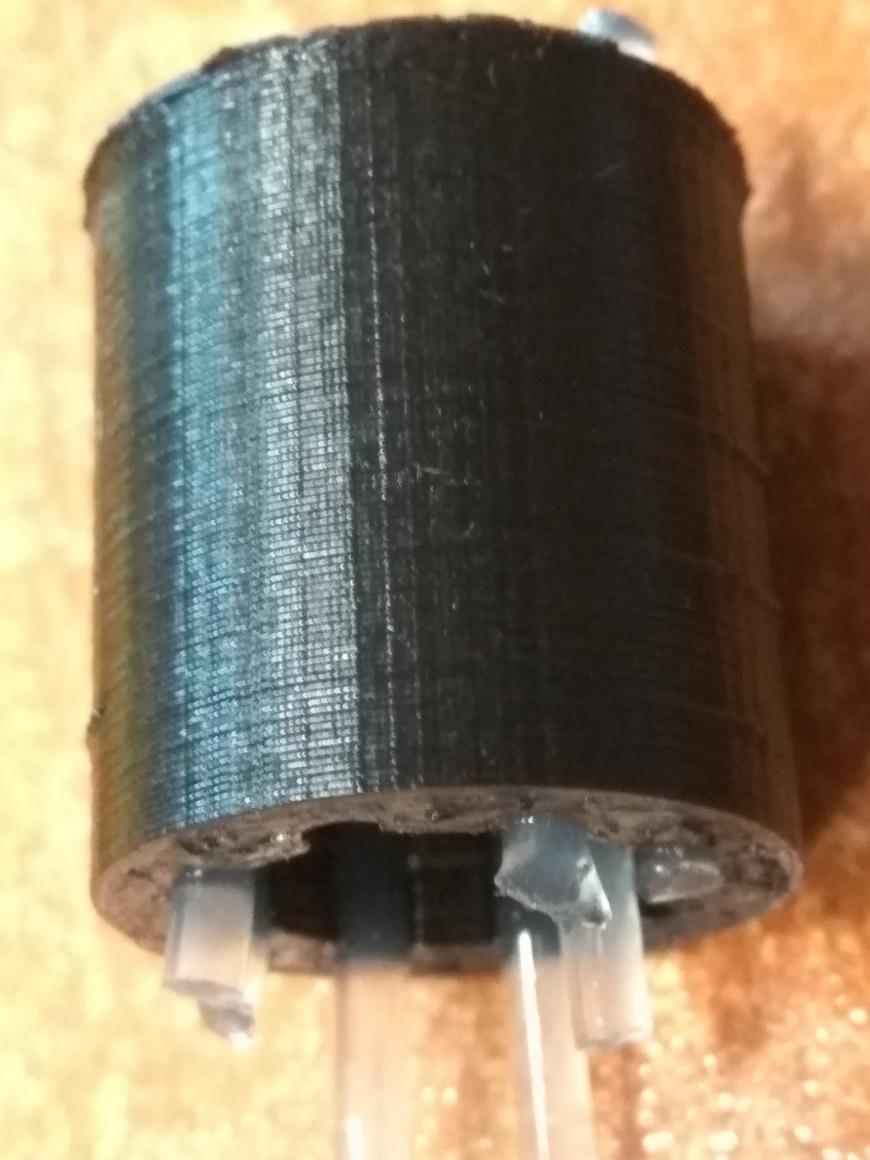

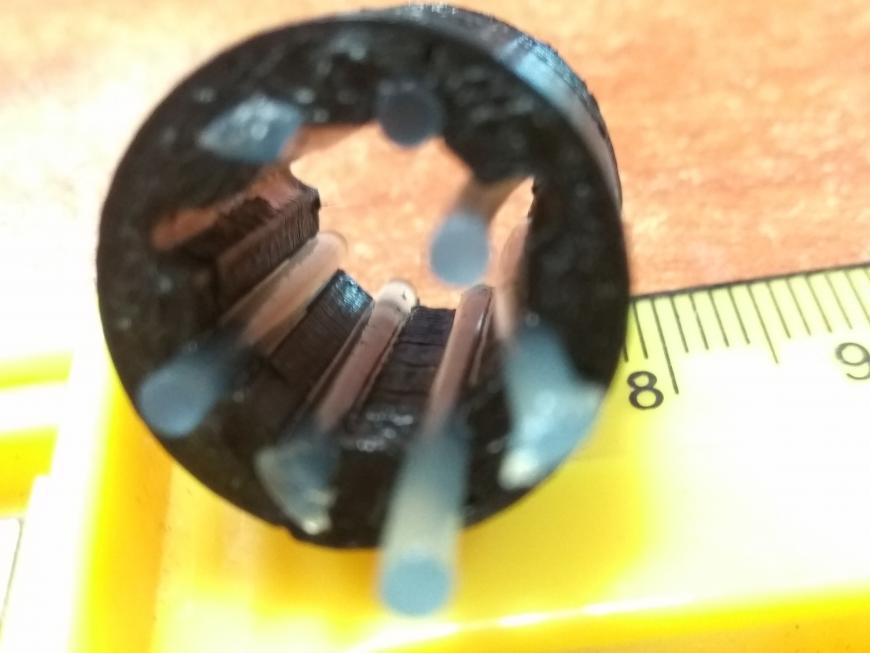

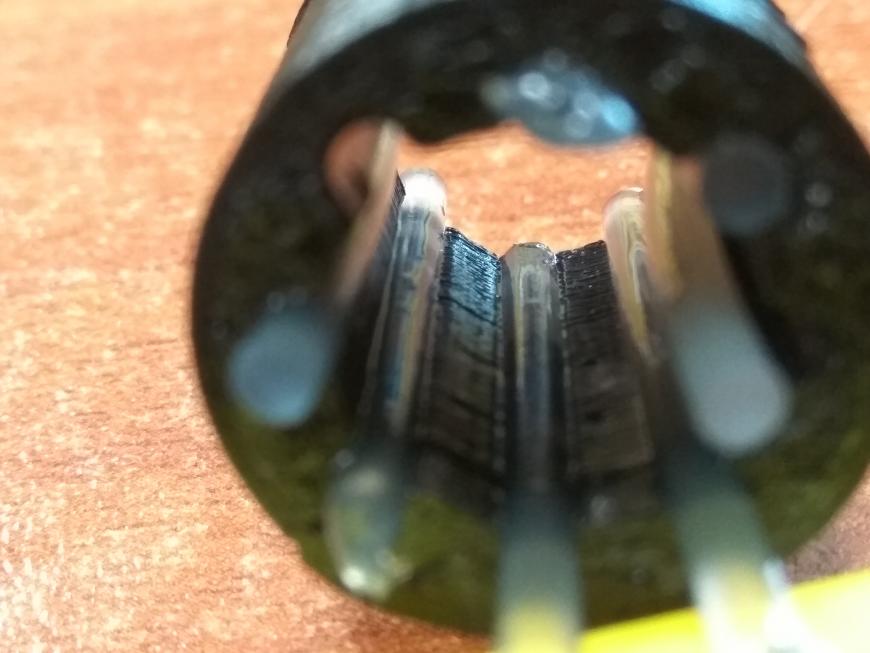

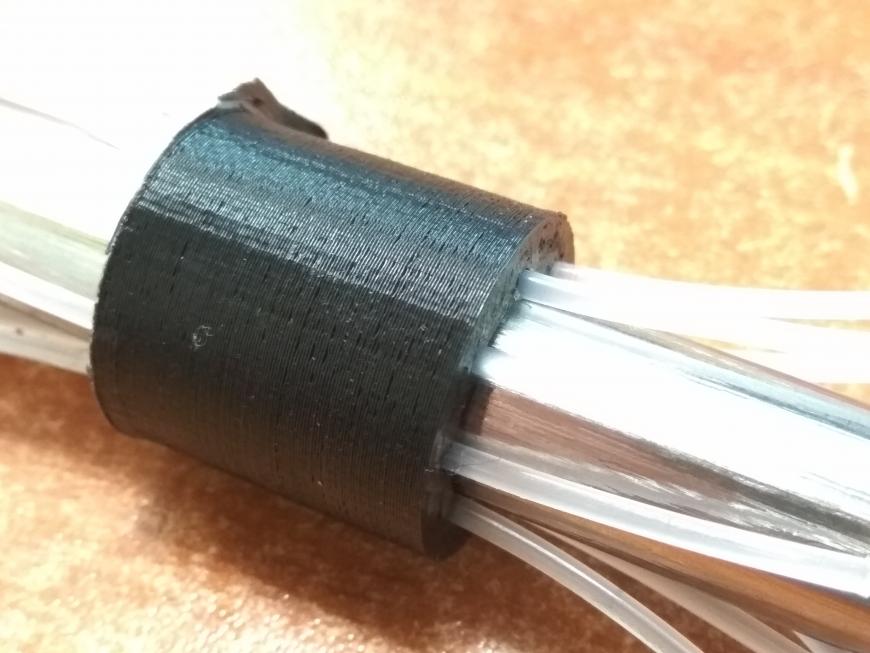

Вообщем фантазировать можно много.Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы…

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Бронзовые втулки и капролоновые втулки скольжения, подшипника задней балки

ВПО ПромМеталл (бронза, латунь, медь)

+7-903-798-09-70

складскую справку скачать можно здесь

Источник:

Пытаясь заменить игольчатые подшипники задней балки, альтернативным вариантом, обычно рассматривают подшипники скольжения – втулки. Как материал втулки скольжения используют пластик или цветной металл.

Один из некоторых, вариантов пластика, которые пытаются использовать, для втулок задней балки является капролон, наиболее интересен капролон с графитовым наполнением капролоновые втулки задней балки, купить можно на странице по ссылке. Этот материал имеет множество модификаций, которые более или менее, подходят для использования, в качестве подшипников скольжения. Подробнее, статья про материал капролон, которая поможет Вам сориентироваться относительно этого современного и перспективного материала.

Капролоновые втулки и шкивы испольюзуются в различных механизмах, колесах и роликах для тележек, транспортерах, конвейерах. Капролон — полимер, применяемый, как антифрикционный материал, отлично заменяет другие материалы в подшипниках скольжения, и в других узлах с повышенным трением. Этот материал обладает низким коэффициентом трения по металлу и устойчивостью к износу.

Кроме капролона, в некоторых случаях, в качестве материала подшипника скольжения, можно использовать фторопласт. Этот материал обладает низким коэффициентом трения и хорошо обрабатывается на традиционном металлорежущем оборудовании.

Коэффициент трения фторопласта-4 по стали, составляет всего 0,04 – это очень низкий и хороший показатель, однако эта величина будет сохраняться при определенных условиях:

- Чистота, шероховатость поверхностей скольжения.

- Скорость перемещения поверхности

- Охлаждение

При условии, что скорость скольжения не будет превышать 0,66 м/мин., коэффициент трения составит 0,04. Но достаточно повысить скорость скольжения и коэффициент трения возрастает в 2-3 раза и уже не снижается при снижении скорости скольжения. Это происходит в связи с тем, что при повышении скорости скольжения и недостаточном охлаждении, поверхности нагреваются и получают необратимые изменения. Этому эффекту, так же способствует низкая теплопроводность фторопласта-4. Для того что бы поверхность потеряла свои изначальные свойства, достаточно 100 проходов, при чрезмерной скорости скольжения.

Применению фторопласта-4, в качестве материала для подшипников скольжения, препятствуют «хладотекучесть», низкая твердость и теплопроводность. В качестве материала для подшипников скольжения, применяют модификации фторопласта. Наполняя фторопласт различными порошкообразными наполнителями (дисульфид молибдена, кокс, углеродистое волокно, стекловолокно) в некоторой степени удается снизить проявления неудобных свойств.

Бронзовые втулки так же используют в качестве подшипника скольжения, в том числе, вместо игольчатого подшипника задней балки. Различные марки бронзы в разной степени подходят для изготовления подшипников скольжения.

Специальные марки бронзы, давно и успешно используют для изготовления втулок подшипников скольжения, но в некоторых областях применения, последние 30 лет, успешно используют капролон, вытесняющий бронзу. Соответствующие марки капролона, не смотря на низкие показатели прочности, более привлекательны, т.к. имеют более низкий, чем у бронзы коэффициент трения.

Сравнить характеристики и свойства капролона и бронзы Вы можете в таблице.

| Показатель | измер | Капролон | Бронза | Фторопласт |

|---|---|---|---|---|

| Плотность | г/см3 | 1,15-1,16 | 7,5-8,9 | 2,2 |

| Твердость по Бринеллю | МПа | 13-15 | 65-95 | 3-6 |

| Предел прочности при растяжении | кгс/см2 | 900-950 | 1500-2800 | 200-380 |

| Предел прочности при сжатии | кгс/см2 | 1000-1100 | 1500-2800 | 120-150 |

| Относительное удлинение при разрыве | % | 6-20 | 3-8 | 3-4 |

| Коэф. линейного расширения на 1 С при температуре от -60 С до +50 С | коэфф | 6,6-9,8хЕ-5 | 1,8хЕ-5 | 8-25хЕ-5 |

| Коэф. трения сольжения по стали в смазке | коэфф | 0,06-0,08 | 0,1-0,15 | 0,02 |

| Коэф. трения скольжения по стали без смазки | коэфф | 0,1-0,2 | 0,2-0,3 | 0,04 |

Сравнивая фторопласт, капролон и бронзу, как материал втулки скольжения подшипников рычага задней балки, можно отметить, что фторопластовые и капролоновые втулки, удобнее при монтаже в связи с тем, что менее подвержены перекосам и заклиниванию. Кроме того, в случае проворачивания втулки, внутри рычага, при эксплуатации, капролон и фторопласт нанесет меньше вреда посадочной поверхности рычага.

Бронзовые втулки более долговечны. Так же нужно учитывать, что бронза, как материал, более распространена и доступна. В то же время, покупая у «с рук» капролон или фторопласт, не специалисту будет трудно отличить его от другого пластика.Опасайтесь подделок!!!

Втулки скольжения в место игольчатых подшипников задней балки

Таблица материалов для изготовления втулок задней балки.

Сравнительные характеристики

страница htm, 13 кБ

Втулка задней балки

Бронзовая или капролоновая втулка задней балки Пежо, Ситроен, Саманд, используется, для того чтоб продлить ресурс. Эту задачу, пытаются решить различными способами. Известно, что даже, качественная ось задней балки не сможет работать долго, если ее поверхность будет изнашивать разрушенный игольчатый подшипник. Именно, подшипники задней балки, получают значительную долю претензий, в целом, адресованных задней балке. Известны случаи, когда подшипник именитого бренда, требовал замены после пробега 50 000 км.

Иногда на место игольчатых подшипников пытаются пристроить, что-нибудь другое. Проблема этой замены в том, что игольчатый подшипник задней балки Пежо, Ситроен, Саманд, специфической конструкции и маленького размера. Специфика конструкции, заключается в том, что этот подшипник не имеет внутренней обоймы и ролики-иголки бегают по поверхности оси задней балки. Ролики очень тонкие и по этому, высота самого подшипника очень маленькая. Таких подшипников по два на каждой стороне. Один подшипник, устанавливается на внешний край оси и полностью закрытый с одного торца, другой устанавливается на оси, ближе к центру автомобиля и имеет сальник. Закрытый торец, внешнего и сальник внутреннего подшипника препятствуют попаданию воды в середину узла.

На место игольчатого подшипника задней балки Пежо, Ситроен, Саманд, трудно найти достойную замену без серьезных изменений всего узла и сохранении качественных характеристик подвески.

Тем не менее, одной из альтернатив игольчатому подшипнику является втулка скольжения, которые могут эксплуатироваться в качестве подшипников скольжения, купить втулки задней балки Пежо, Ситроен, Саманд Вы можете тут, переходя по ссылке. В технике, при определенных условиях, достаточно часто используют конструкции имеющие подшипник скольжения, изготовленный из специальных материалов.

Для того, что бы изготовить такую втулку, надо определиться с двумя основными параметрами: материал втулки и размеры втулки. На первый взгляд, задача не сложная, на второй взгляд – есть, над чем подумать, на третий взгляд – появляются дилеммы.

Наиболее часто используется капролоновая втулка задней балки с графитовым наполнением, которая по сравнению с бронзовыми втулками, имеет более выгодный коэффициент трения, не смотря на малую твердость, которая выделяет бронзу.

Использование втулок в качестве подшипников скольжения, вместо игольчатого подшипника рычага задней балки, имеет свои преимущества и недостатки:

Преимущества:

- втулка задней балки из капролона и бронзы не боятся влаги

- при разрушении, менее опасны для поверхности посадочного места рычага задней балки

- возможность использования как временная мера, при невозможности заменить пальцы, оси задней балки. Подробнее в статье срочные меры.

Недостатки:

- более низкий коэффициент трения

- низкая твердость (капролон по сравнению с бронзой)

- увеличение жесткости подвески

- риск подделки. Случайно или специально, в целях удешевления, неправильно подобранный материал для изготовления втулки

Узнайте о некоторых сложностях в статье размеры втулок скольжения задней балки Пежо, Ситроен, Саманд . Втулки задней балки, в виде подшипников скольжения, при некоторых обстоятельствах, как временная замена, могут быть альтернативой игольчатому подшипнику.

С форума https://cncmasterkit.ru/

- С капролоном на предприятиях мало кто умеет работать и казалось бы опытный токарь или фрезеровщик должен на нем «руку набить», так как режимы резания, вязкость и обрабатываемость и сам способ обработки очень сильно отличаются от других материалов. Обычно сначала, если кто с ним раньше не работал, пока не поймет «чего этот капролон хочет», делает много брака. Так что если заказываешь, то или спрашивай — работал специалист с этим материалом или нет, или давай немного материала «на пробу».

- Спасибо. Еще вопросик. Где-то я читал, что капролон со временем теряет геометрию. Т.е. если токарь подберет диаметр отверстия под вал, то через некоторое время втулка «закусит». Так ли это? Может быть кто-то реально применял капролоновые втулки?

- При обработке не нужно допускать нагрев, т.к. растачиваемое отверстие в начальный момент (пока инструмент и заготовка холодные) будет близко к нужному диаметру, а уже ближе к окончанию обработки диаметр получится меньше из-за расширения от температуры. В общем, соблюдаем режимы резания и режимы «отдыха» материала

С Чипмейкера:

Доброго времени господа как думаете капролан вместо бронзы на втулки в коробку передач токарного станка пойдет. Как будет работать може кто делал?

- У капролона может не хватить прочности, может раздавить. Если нет бронзы- можно либо антифрикционный чугун, либо залить баббитом (Б83, Б88)- в зависимости от условий работы.

- Втулки-подшипники из капролона очень любять прихватывать вал, расширяясь при нагреве. Причем, процесс развивается тассказать, с положительной обратной связью: трется все сильнее, нагревается все больше… И так до тех пор, пока не заклинит, или не начнет плавиться капролон, или не провернет втулку.

- Что это за втулка и где стоит. Поподробней пожалуйста. На валах в коробке обычно подшипники. Видел правда в редукторефрезерного шестерни на втулках но там тихоходный вал, он очень медленно вращается. В общем если ставишь капролон на нагруженный быстроходный вал и на нем стоят шестерни-им придет конец, втулку сомнет и вал болтаясь сожрет зуб шестерни.

Использовали черный (с графитом) капролон взамен бронзовых втулок (диам. около 100 мм) на пиноли сверлильного 2Н135 (а ведь был когда-то Бронзовый Век, но, наверно, цены были такие же заоблачные…)

Зазор оставляли 5 соток, месяца через три пиноль стала клинить — напитался капролон маслом и разбух.

Вышабрили наново, с тех пор — без замечаний. Так что использовать можно, но контролировать по первому времени.

С чипмейкера:

У этого безобразия вообще есть какая-то граница, или это бесконечный процесс? Перебрал у себя трапецию дворников, бронзовые втулки заменил на капролоновые и сделал под них новые оси из нержавейки. Втулки после запрессовки прошёл развёрткой, а оси подогнаны так, что ходят во втулках от лёгкого нажима пальцем. При сборке помазал силиконовой смазкой для пластика и резины. Через примерно месяц дворники стали ходить настолько тяжело, что с привода стала слетать тяга, сидящая на шаровом пальце. Всё снял, разобрал. Оказалось, что смазка стала вроде как клей и слепила оси со втулками. Протёр втулки и оси растворителем и собрал обратно насухую — заходило легко. Примерно через пол-года — год опять тяга стала слетать из-за слишком большого усилия вращения осей во втулках. Разобрал и прошёл втулки развёрткой, снялась стружка. Оси опять заходили легко. С тех пор прошло около пол-года и опять стала соскакивать тяга. При слетевшей тяге, то есть когда трапеция дворников свободна от привода, я рукой за сами дворники кое-как их двигаю.

До каких пор капролон будет расти? Бронзовые втулки не хочу делать, думаю лучше из неметалла. Фторопласт слишком мягкий для этих целей, наверное, будет?

обсуждение

Понравилось это:

Нравится Загрузка…

Похожее

Конструкция и применение втулки и подшипников скольжения с прессовой или горячей посадкой

Подшипники

Меню знаний по применению

Подшипники

и втулки Продукция и поставка

Конструкция втулки с прессовой или горячей посадкой и установка — распространенный метод удержания подшипников с помощью использование натяга между втулкой и отверстие втулки.Втулки доступны стандартных размеров. с отделкой поверхностей внутреннего и внешнего диаметров, и обычно доступны во многих размерах.

Как правило, вводы проектируются и изготовлено на 0,002 — 0,003 дюйма сверх номинального снаружи размеры диаметра для размеров 3 дюйма или меньше. диаметры более 3 дюймов, внешние диаметры рассчитаны 0.003 на 0,005 дюйма больше номинального размера. Так как интерференционный материал встроен во втулки, а втулка обычно изготавливается с допусками +/- 0,0002. Эффективный натяг прессовой посадки составляет спроектирован и облегчен в целевом отверстии, которое втулка установлена.

Процесс прессования или усадки вставляя втулку в отверстие, подшипник уменьшаются в размерах из-за приложенных сжимающих сил.Кроме того, материал, из которого изготовлена втулка. вдавленные в искажения также некоторые. В общем, это изменения диаметра составляют от 70 до 100 процентов от количество материала натяга или посадки. К сожалению, точное или математическое предсказание изменения размера из-за к эффективным сжимающим силам, приложенным во время установка не была точной.типичный установочные силы сжатия и эффективный диаметр изменения могут быть смоделированы или охарактеризованы путем изготовления несколько тестовых случаев и измерение диапазона и вариаций фактического соответствия. Часто втулки конструируются с дополнительный диаметральный материал, требующий посадки после прессования процесс установки машины, чтобы точно развернуть до желаемый диаметр.

Посадка в термоусадочную пленку облегчается за счет охлаждения втулку с использованием подходящей медианы, например жидкости. азотом, сухим льдом или помещением изолятора в морозильник. Охлаждение проходного изолятора предпочтительнее, чем нагрев целевого корпуса. Обычно втулка имеет значительно меньшая масса, чем у целевого корпуса, хотя нагрев корпуса и одновременное охлаждение ввода не редкость.

Когда втулка или подшипники прижаты в корпус, сила, движущая втулку / подшипник должны наноситься одинаково или равномерно до конца подшипник, чтобы избежать истирания, заклинивания или повреждения втулки / подшипник. Сопрягаемые поверхности как втулки, так и корпус следует тщательно очистить, а дефекты по а также заусенцы удалены.

,To The Point — Втулки

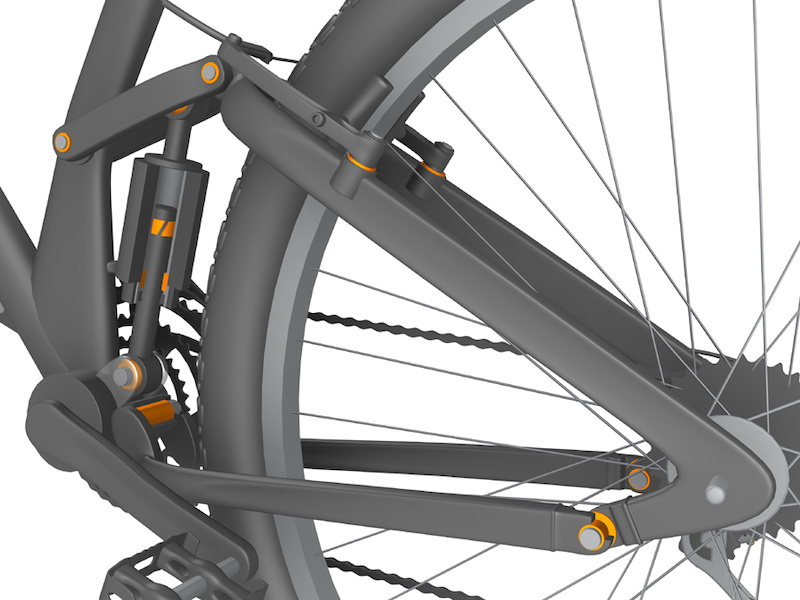

Втулки — это часто упускаемый из виду компонент современных горных велосипедов, и их можно найти везде, от колес шкивов переключателя до осей подвески. Мы попросили Мэтта Флойда, специалиста по велосипедной промышленности igus, подробнее рассказать о роли, которую играют втулки, а также о потенциальных преимуществах, которые они могут предложить.  Давайте сначала рассмотрим терминологию. Что такое втулка?

Давайте сначала рассмотрим терминологию. Что такое втулка?

Втулка обычно считается деталью, уменьшающей трение, не состоящей из движущихся компонентов.Другими словами, он основан на скольжении, а не на теле качения. Подобно подшипнику, его роль заключается не только в уменьшении трения, но и в уменьшении степени износа между двумя сопрягаемыми материалами. Компания igus часто меняет местами подшипники и втулки, поскольку результаты износа и трения часто могут быть лучше, чем у шариковых подшипников. , но пластмассовые подшипники igus® iglide® обладают преимуществами втулки как скользящего элемента, что делает их необслуживаемыми.

Каковы преимущества использования втулки по сравнению с герметичным картриджным подшипником? Есть недостатки?

Каковы преимущества использования втулки по сравнению с герметичным картриджным подшипником? Есть недостатки?

• Вес — все детали igus iglide изготовлены из пластика и обеспечивают значительное снижение веса по сравнению сгерметичные картриджные подшипники (SCB).

• Гашение вибрации — полимеры в пластиковых втулках iglide могут поглощать вибрации и уменьшать ударные нагрузки, повышая комфорт, а также снижая усталость и износ других материалов для велосипедистов.

• Низкий и стабильный коэффициент трения — коэффициент трения с течением времени останется неизменным без использования смазки. Втулки iglide хорошо работают с внешней смазкой и маслами, однако они не требуют каких-либо внешних смазок для поддержания постоянного и низкого коэффициента трения.Герметичные картриджные подшипники часто требуют смазки с течением времени для поддержания того же коэффициента трения.

• Коррозия — Независимо от суровых условий, втулки iglide не подвержены коррозии под воздействием элементов, ультрафиолетового излучения или воздействия химикатов, которые обычно встречаются на улицах и тропах. Кроме того, они не ржавеют, не гальванизируются и не окисляются.

• Устойчивость к загрязнениям — втулки iglide могут хорошо работать в грязных и загрязненных средах без нарушения целостности подшипника или необходимости в уплотнении.Из-за функции сухой смазки втулки грязь, песок и другие твердые частицы будут оказывать незначительное влияние на характеристики втулки. При использовании герметичных патронных втулок уплотнения могут быть повреждены, что приведет к отказам, повышенному трению или ускоренному износу.

• Отсутствие минимального хода и высокого ускорения — у шариковых подшипников обычно есть минимальное расстояние хода, чтобы шарики начали вращаться внутри подшипника. Если есть большое ускорение с коротким шарниром, шар не сможет вращаться и будет полагаться на масло или смазку, чтобы скользить по валу или дорожке.Это может вызвать задиры или сплющивание шариков, что приведет к более высокому коэффициенту трения и более высокому износу. Втулки iglide® представляют собой скользящие элементы и могут выдерживать очень высокие уровни ускорения без минимального перемещения.

Для каких типов горных велосипедов втулки лучше всего подходят? Втулки

Для каких типов горных велосипедов втулки лучше всего подходят? Втулки— отличный элемент дизайна для подвески, тормозов, трансмиссии, переключателей и подседельных штырей. Втулки igus используются во многих горных велосипедах. Мы знаем, насколько важными могут быть ощущения и посадка для гонщиков, и мы гордимся своим вниманием к деталям при проектировании и тестировании допусков на посадку и производительность, которые соблюдаются для каждого приложения.

Термин «самосмазывающийся» часто используется в отношении втулок. Как именно это достигается?

Термин «самосмазывающийся» часто используется в отношении втулок. Как именно это достигается?

Все наши подшипники содержат три основных компонента; базовые полимеры, отвечающие за устойчивость к износу, армирующие волокна и нити, которые делают подшипники идеальными для высоких сил и краевых нагрузок, а также твердые смазочные материалы, смешанные с каждым материалом. Без сомнения, за счет равномерного смешивания компонентов деталь создаст оптимальную поверхность скольжения для пластмассового подшипника. Это также устраняет необходимость во внешних влажных смазках. Исключение этих влажных смазочных материалов делает подшипники iglide полностью свободными от технического обслуживания, а также помогает поддерживать чистоту окружающей среды.

Многие втулки сделаны из пластика, но есть и другие виды пластика. Из чего обычно изготавливаются втулки, предназначенные для использования на велосипеде? Можете дать краткое описание производственного процесса?

Многие втулки сделаны из пластика, но есть и другие виды пластика. Из чего обычно изготавливаются втулки, предназначенные для использования на велосипеде? Можете дать краткое описание производственного процесса?

Все изделия igus отливаются под давлением в Германии с соблюдением жестких допусков. Процесс литья под давлением не нов, но для получения таких жестких допусков требуются годы испытаний и терпения. Обычно в велосипедной индустрии мы выбираем материалы с самым низким коэффициентом трения, которые могут выдерживать очень высокие ударные нагрузки.

Раньше в проушинах задних амортизаторов обычно использовались сайлентблоки с металлической опорой, но в последнее время все большее распространение получили полностью пластиковые втулки.Что вызвало это изменение? Насколько мы понимаем, работая с велосипедистами, основными причинами изменений являются вес, стоимость и, что наиболее важно, эмпирические данные, а также фактический анализ потребностей клиентов для улучшения езды.

Раньше в проушинах задних амортизаторов обычно использовались сайлентблоки с металлической опорой, но в последнее время все большее распространение получили полностью пластиковые втулки.Что вызвало это изменение? Насколько мы понимаем, работая с велосипедистами, основными причинами изменений являются вес, стоимость и, что наиболее важно, эмпирические данные, а также фактический анализ потребностей клиентов для улучшения езды.

Втулка из ПТФЭ слева и пластиковая втулка igus справа.

При сравнении веса пластмассовая втулка iglide весит примерно на 80% меньше втулки с футеровкой из ПТФЭ. Например, пластиковая втулка iglide G300 весит 0 ед.0144 фунта за штуку, в то время как втулка с футеровкой из ПТФЭ весит 0,0750 фунтов за штуку. Наши инженеры очень тесно сотрудничали с представителями отрасли, чтобы найти втулку, которая увеличила бы срок службы продукта, уменьшила бы вес, предложила более низкий коэффициент трения, снизила затраты и обеспечила бы желаемую посадку и удобство. Полевые испытания показали, что при использовании этих задних проушин износ втулки был значительно снижен, что позволило гонщикам менять втулку реже. Также наблюдается заметное снижение трения и повышение производительности.Вес амортизаторов был уменьшен, поскольку отзывы гонщиков показали, что катание стало лучше.

Поверхность износа — еще один важный фактор, означающий фактическую площадь поверхности износа, которую предлагает подшипник с однородной смесью по сравнению с подшипником с тонкой футеровкой. Втулка с футеровкой из ПТФЭ состоит из металлической оболочки и очень тонкого полимерного покрытия (ПТФЭ), нанесенного на внутреннюю часть. Эти типы втулок обычно имеют максимальную поверхность износа 0,06 миллиметра (0,002 дюйма), но по мере удаления покрытия из ПТФЭ во время работы металлическая оболочка становится открытой.Это создает эффект «металл о металл» между втулкой и валом и может вызвать серьезные повреждения. Эта проблема часто возникает при высоких краевых нагрузках или колебательных движениях.

Во время работы с пластиковыми втулками смазочные материалы переносятся на вал, чтобы снизить коэффициент трения и износа, и, в отличие от втулок с футеровкой из ПТФЭ, пластиковые втулки устраняют опасность контакта металла с металлом. Это огромное преимущество, поскольку допустимая степень износа может определяться типом применения (в отличие от втулки с футеровкой из ПТФЭ, которая выйдет из строя, если степень износа превысит 0.06 миллиметров).

Например, в калькуляторе срока службы igus используется предустановленная скорость износа 0,25 миллиметра (0,01 дюйма), но пользователь может легко увеличить или уменьшить это число, чтобы соответствовать пределу износа, приемлемому для конкретного применения.

.Следует ли использовать полимерные втулки IGUS? — Руководства и обзоры по 3D-печати Тома

Мне кажется, что в последнее время igus слишком часто ловит зенитные орудия — по сути, они хорошие подшипники, их просто нужно использовать правильно.

Полимерные подшипники Classic RMJP

Подшипники RJUM в алюминиевом корпусе

Рельсовые системы серии W

Привет всем, Том здесь, и IGUS недавно прислали мне этот безумный пакет образцов, и я хотел бы воспользоваться этой возможностью, чтобы поговорить о том, следует ли, когда и как вам использовать их вместо обычных шарикоподшипников для линейного перемещения.

Так, например, В шарикоподшипниках для линейного перемещения LM8UU используются шарики подшипника с рециркуляцией, поэтому вы никогда не получите реальную поверхность скольжения, способную выдержать любые нагрузки, это всегда макроскопический стальной шарик, который катится. В смазываемой втулке смазка сама по себе играет роль стальных шариков и действует как микроскопический интерференционный слой между двумя поверхностями скольжения, и не имеет значения, вращаются они или линейные скольжения, принцип тот же. Теперь латунные втулки или эти полимерные втулки IGUS drylin занимают здесь особое положение, поскольку сами втулки также являются смазкой.Латунные втулки обычно спечены и пропитаны маслом, поэтому, когда они скользят, они откладывают небольшое количество масла в контакт скольжения и таким образом смазывают его, или, в качестве поддержки, простая латунь также достаточно хорошо скользит по стали даже без смазки, но конечно, он изнашивается намного быстрее, когда нет интерференционного слоя между партнерами по спариванию.

Настоящие самосмазывающиеся полимерные втулки, такие как типы IGUS, работают примерно так же, они наносят смазку, которая является неотъемлемой частью полимерной смеси, и вы действительно можете почувствовать, как ваши пальцы становятся скользкими и тому подобное, когда вы играете с подшипник drylin, который стоит на вашем столе.Откуда это знать? Как вы думаете, что я делал, пока писал сценарий для этого видео?

Это означает, что для того, чтобы работать, должно происходить небольшое количество истирания, чтобы фактическая смазка могла работать там, где она должна быть. Таким образом, полимерная втулка будет разрушаться в течение срока службы и постепенно увеличивать внутренний зазор и, следовательно, увеличивать люфт с возрастом. После быстрого изучения этого с помощью калькулятора срока службы подшипников IGUS и конфигурации i3-ish он действительно совпадает с моим опытом, который в основном — они будут работать вечно в этом приложении, с ожидаемым сроком службы, легко превышающим несколько тысяч отпечатков ,И когда они выходят из строя, это не будет похоже на LM8UU, который просто случайно начинает блокироваться, полимерные втулки будут продолжать работать нормально, хотя и со слегка увеличивающимся наклоном.

Теперь, если вы видели их в действии раньше, вы наверняка заметили, что они уже свободны, как рукава волшебника, даже когда они новые с фабрики. Но… так дешевы подшипники LM8UU. Тем не менее, это одна из основных причин, по которой люди не рекомендуют использовать полимерные втулки. Итак, в идеале вам нужно небольшое предварительное натяжение подшипника.В приличных рельсах LM8UU или HIWIN MGN это происходит из-за того, что линейный вал или сопрягаемая поверхность немного превышают размер подшипника, и при этом фактический корпус подшипника будет слегка деформироваться и действовать как очень жесткая пружина, и для LM8UU — это стальная втулка, которую вы видите снаружи, а шарики упираются в нее изнутри. В полимерной втулке сама втулка может сжиматься и деформироваться для достижения этого. Однако из-за того, как эти втулки изготовлены, они предназначены для использования в посадке с натягом и легкой прессовой посадкой при их установке, так что не просто как незакрепленные, прикрепленные на молнии к какому-либо держателю, а фактически вдавливаемые в жестко допустимое отверстие с силой 40 кг, и когда вы это делаете, они принимают окончательный допуск по отношению к линейному валу.Таким образом, на самом деле, при правильном использовании обычный тип RJMP рассчитан на максимальный зазор примерно 50 микрон, если он используется на правильном линейном валу, например, на собственных анодированных алюминиевых валах IGUS или на обычных хромированных линейных валах, которые вы бы использовали для линейный шарикоподшипник — который на самом деле не так уж хорош для полимерных втулок, следите за обновлениями. Таким образом, вы никогда не получите никакого реального предварительного натяжения с этими обычными полимерными вкладышами втулки, они просто не так разработаны, но при правильном использовании вы получите очень низкий люфт.Просто довольно сложно использовать их таким образом на 3D-принтере, если вы на самом деле не используете прецизионные детали из алюминия или стали, а попытка получить точно такую же посадку отверстия H7 с помощью обычных инструментов практически невозможно. IGUS предлагает эти втулки RJUM, которые поставляются с массивной алюминиевой втулкой, поэтому вы можете использовать их точно так же, как подшипники LMUU, но они довольно дороги, и вы можете легко купить подшипник LMUU торговой марки по такой цене.

Теперь, если вы разрабатываете принтер с нуля и настроены на использование полимерных подшипников, тогда есть другие варианты, такие как эти простые направляющие серии N, для которых доступны слегка предварительно натянутые салазки, но, конечно, один раз вы прикладываете минимальное усилие, это предварительное натяжение перестает быть эффективным, или вы можете использовать регулируемые ползуны, подобные этому, на W-образном.Эта концепция действительно похожа на регулируемые шарикоподшипники для линейного перемещения, поэтому, действительно, вы можете добиться того же эффекта с любым из них, если вам нужны дискретные подшипниковые блоки. Эти рельсы W-типа относятся к той же категории, что и рельсы HIWIN MGN, которые вы можете заказать с нулевым зазором в подшипниках, и по этой причине считаются королем линейных направляющих. Вы должны быть немного осторожнее с пылью и загрязнениями, как и с любым шарикоподшипником, но в любом случае это обычно не является большой проблемой для 3D-принтеров на основе FDM.Подшипники IGUS drylin якобы невосприимчивы к грязи, вы знаете, нет сверхмалых движущихся частей, которые могли бы быть измельчены, если бы внутрь попал посторонний предмет.

Полимерные подшипники скольжения и даже латунные втулки отличаются шумом, особенно по сравнению с дешевыми подшипниками LMUU. Поскольку нет движущихся частей, действительно нет заметного шума. И что замечательно, это не зависит от того, правильно ли вы их устанавливаете в линию — если вы когда-нибудь испытывали радость, пытаясь выстроить пару LM8UU в клетке, также известную как SC8UU, вы это знаете, даже если если вы хоть немного смещаете их, они будут звучать так, как будто шлифуют ваш линейный вал, и это так.Я имею в виду, что ваши линейные валы очень легко повредить, просто прогнав смещенный LM8UU вверх и вниз один раз. Теперь, если вы неправильно выровняете полимерную втулку, они тоже не будут работать идеально, они будут прилипать и скрипеть, но они ничего не сломают. Тем не менее, их выравнивание — одна из сложных задач.

Для этих полимерных втулок вам действительно не нужны какие-либо специальные линейные стержни, конечно, это должен быть прецизионный стержень с хорошим допуском на его диаметр, но если вы можете получить только стержни из нержавеющей стали с гладкой шлифовкой, они будут работать так же хорошо.IGUS даже предлагает анодированные алюминиевые направляющие, которые, конечно, немного менее жесткие, чем стальные, но вы можете компенсировать это, выбрав немного больший размер, так что в целом они могут дать вам некоторую экономию веса, что может помочь вам, если у вас есть перемещение стержней, как в установке H-bot.

Еще я хочу отметить, что полимерные втулки определенно отличаются от шарикоподшипников линейного перемещения, когда вы пробуете их вне принтера. Они по-прежнему очень гладкие, но вы определенно можете почувствовать, как они немного затягиваются, когда вы их перемещаете.Дело в том, что это не обязательно плохо, ведь основная нагрузка на шаговый двигатель 3D-принтера будет динамической, поэтому он тянется из-за инерции каретки. Если вы добавите немного демпфирования к оси, чем, по сути, является это сопротивление подшипника скольжения, то вы не увидите никакого снижения производительности, когда дело доходит до достижимых скоростей, но вы действительно можете увидеть уменьшение любых артефактов колебаний , Конечно, мне все еще нужно проверить, насколько это имеет значение, если таковое имеется, но, знаете, просто чтобы убрать это с дороги.И я искал это специально для втулок IGUS, вы также можете добавить литиевую смазку на рельсы, чтобы поддержать «естественную» смазку втулки, если вы хотите, чтобы они скользили немного легче.

Итак, в заключение, когда следует использовать полимерные суппорты вместо шариковых подшипников? Все сводится к тому, хотите ли вы и можете ли вы потратить немного больше времени и денег на их правильную установку и, возможно, на использование алюминиевых каркасов, но как только вы однажды правильно их выровняете, они предоставят вам практически бесконечное обслуживание жизнь в приложении для 3D-принтера.Вам не нужно быть особенно осторожным с рельсами или любым видом масла или смазки, которые, возможно, придется периодически повторно наносить, и хотя с точки зрения точности рельсы HIWIN MGN, вероятно, лучший выбор во всех отношениях, они не являются Это настолько же надежно, что и в полевых условиях, и, конечно же, требует, чтобы принтер был разработан специально для этих направляющих. Если вы хотите заменить подшипники LMUU, вам, вероятно, понадобится версия с алюминиевым корпусом, но в большинстве случаев они должны быть прямой заменой для более тихой и надежной машины.

Хорошо, я надеюсь, что это прояснило некоторые вещи — если у вас есть собственный опыт работы с втулками igus, поделитесь им в комментариях ниже. Помимо этого, подпишитесь, и если вы хотите поддержать этот канал напрямую, взгляните на мою кампанию Patreon, ссылки на которые есть в описании видео. Как всегда, спасибо за просмотр, до встречи в следующем.

Это видео под лицензией Creative Commons Attribution Share-alike благодаря моим сторонникам на Patreon!

Music is Kasger — Out Here [релиз NCS]

Вы можете поддержать меня, не потратив ни копейки! ,

Высококачественная бронзовая втулка Bro-met, цилиндрические втулки BMZ, втулка подшипника скольжения фланца

соответствует бронзовой втулке BRO-MET, цилиндрическим втулкам BMZ

Что такое бронзовый подшипник FB090?

FB090 Подшипники из бронзы с оболочкой полностью изготовлены из бронзы. Они особенно подходят для применений, в которых требуется повторная смазка из-за грязной окружающей среды.

На скользящей поверхности предусмотрены смазочные карманы, которые способствуют улучшенным смазывающим характеристикам.

Эта втулка производится в соответствии с ISO 3547 и DIN 1494.

Где использовать бронзовый подшипник FB090?

Эти подшипники подходят как для радиальных, так и для осевых перемещений.

Втулки хорошо подходят для оборудования в грязной среде, где возникают ударные нагрузки и / или вибрации.

Примеры применения:

- Сельскохозяйственная техника

- Подъемное оборудование

- Строительная техника

- Лесная техника

Почему следует выбирать подшипники из бронзы с оболочкой?

- Нечувствительность к грязной среде

- Устойчивость к ударным нагрузкам и вибрациям на малых скоростях

- Хорошая устойчивость к коррозионным условиям

Наши подшипники скольжения, в том числе:

SF-1 ( du) безмасляная втулка подшипника (PTFE Composite) |

SF-2 (dx) втулка подшипника скольжения (POM Composite) |

FB090 (FB090G) бронзовая втулка |

FB бронзовая втулка |

Смазочная втулка из твердого графита JDB, JFB |

Биметаллическая втулка JF |

Втулка из спеченной бронзы или железа FU |

Фиксатор шарика FZ POM / Al / Cu |

Металлическая сетка FR + мягкие полоски PTFE |

JGB Графитовые подшипники |

Стандартный ассортимент композитных подшипников скольжения очень обширен и охватывает почти все стандартные размеры.В эту линейку входят прямые и фланцевые втулки, упорные шайбы и полосы.

Подшипники скольжения:

Арт. № | Мин. МНЕ БЫ. | Мин. Наружный диаметр | Макс. | Макс. | Макс. Длина | |||||

DU, SF-1 | 6 мм | 8 мм | 300 мм | 305 мм | 100 мм | |||||

100 мм | ||||||||||

900-29002 | 10 мм | 12 мм | 300 мм | 305 мм | 100 мм | |||||

JF800 | 10 мм | 02 | 100 мм | |||||||

FB090 | 10 мм | 12 мм | 300 мм | 305 мм | 12 мм | 300 мм | 305 мм | 100 мм | ||

JDB, JCB | 8 мм | 12 мм | 160 мм | 018078 160 мм | 018078 00 | 1.5 мм | 3 мм | 50 мм | 70 мм | 70 мм |

JGB | 1,5 мм | 00 | 100 мм |

ID = внутренний диаметр

O.D. = Внешний диаметр

Фланцевые подшипники:

Арт. | Мин. МНЕ БЫ. | Мин. Наружный диаметр | Макс. | Макс. | Мин. | Макс. | Макс. Длина | ||||||||||||||||||||||||||||||||||||||||||||||

DU, SF-1 | 6 мм | 8 мм | 40 мм | 44 мм | 12 мм | 12 мм | 7030303 | JF-800 | 40 мм | 46 мм | 95 мм | 105 мм | 60 мм | 144 мм | 127 0025 мм 28 мм 300 мм 305 мм 35 мм 340 мм 90 мм | JDB | 10 мм | 14 мм | 12074 14 мм | 12074 030302170 мм 100 мм | FU | 6 мм | 12 мм | 50 мм | 60 мм | 60 мм | 140002 | JGB | 6 мм | 12 мм | 300 мм | 320 мм | 35 мм | 340 мм 7 | 340 мм 7 | D. = внутренний диаметр

0303 300 мм

30 5 мм

35 мм

340 мм

90 мм

300 мм

30 5 мм

35 мм

340 мм

90 мм