Резка металла: способы, инструменты для резания

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Газокислородная резкаСпособы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность.

Параллельно удаляются окислы.

Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

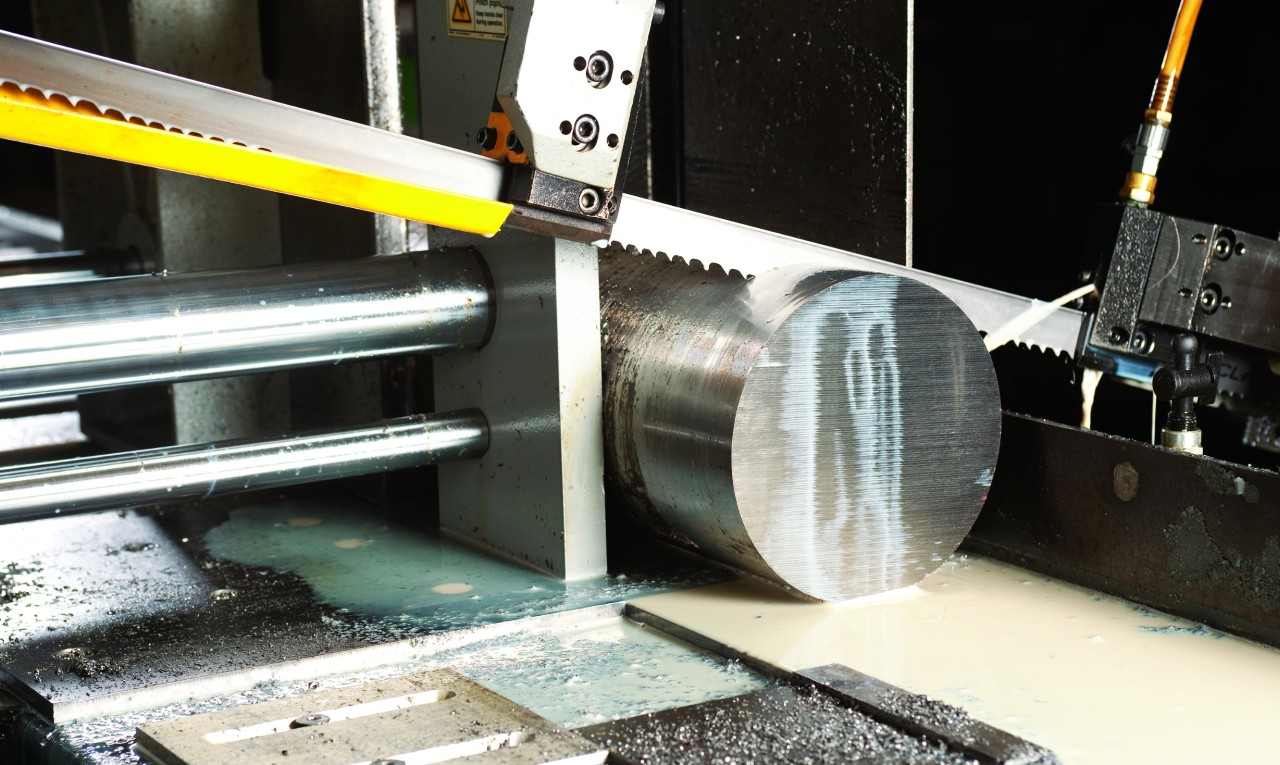

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструменты для резки

При работе в домашних условиях важно знать, чем режется металл. Чаще всего используются ручные ножницы или ножовка. Для промышленности требуются станки, с установленной на них пилой или гильотиной. Это связано с большими объемами производства и необходимостью выдержки точности размеров.

Резка металла ножницамиРучные ножницы

Ручными ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов резцов по металлу:

- Резцы для прямого реза.

- Для криволинейного.

- Пальцевые. Бывают прямого вида и зеркального. С их помощью вырезаются сложные фигуры.

- С одним подвижным лезвием, а вторым фиксированным, закрепленным в верстак.

Пилы

Пилы часто используются для резки металла. Они бывают нескольких видов:

- Ручные. Вставляются в специальную раму, имеющую С-образный вид.

- Дисковые. В качестве привода используется электродвигатель или ручное приспособление.

- Ленточные. Применяются только в промышленных целях.

- Торцевые. Имеют возможность совершать рез под разными углами.

- Маятниковые. Отличительной особенностью является наличие на торцевой части твердосплавной напайки.

- Циркулярные. Торец изготавливается из абразивных или твердосплавных напаек.

Углошлифовальная машина

В качестве станка для резки используется углошлифовальная машина. Другое ее название — болгарка. Она обладает следующими преимуществами:

Другое ее название — болгарка. Она обладает следующими преимуществами:

- Благодаря небольшому весу и малым габаритам приспособление удобно в работе.

- Возможность резки изделий разной толщины.

- Большой выбор вариантов сменных дисков.

Благодаря процессу обработки металлов резанием, есть возможность получения любого вида изделий. Для этого существует разнообразный инструмент, с помощью которого ведется не только распил в прямом направлении, но и выпиливаются сложные фигуры.

Инструменты и способы резки металла

Резка – одна из самых обычных операций по обработке металлических заготовок.

Но тут сразу возникает вопрос: как и чем режут металл?

Металл можно резать механическим или термическим путем.

Принято различать две основных группы способов резания:

- Механические – распилка, резка ножницами и т.

д.

д. - Термические, базирующийся на использовании струи какого-либо вещества – газа, воды и т. д.

Механические способы

В основе классификации механических способов резания обычно лежит ответ на вопрос: чем резать металл?

Разрезание ножовкой и ножницами по металлу

Разрезание ножницами: а) разрезание листа на полосы; б) разрезание листаножницами.

Вырезание круглой формы: в) неправильно; г) правильно

В домашних условиях металл обычно режут обыкновенной слесарной ножовкой. Процесс этот является достаточно трудоемким. Он значительно упрощается, если в распоряжении есть механическая ножовка.

В отличие от ножовок, существует достаточно много видов ножниц по металлу:

- Ручные ножницы позволяют разрезать относительно тонкий листовой металл. Они позволяют делать это быстро и точно, правильно следуя линии реза. Можно выделить несколько типов ручных ножниц: пальцевые, силовые, стуловые, рычажные, для криволинейного реза.

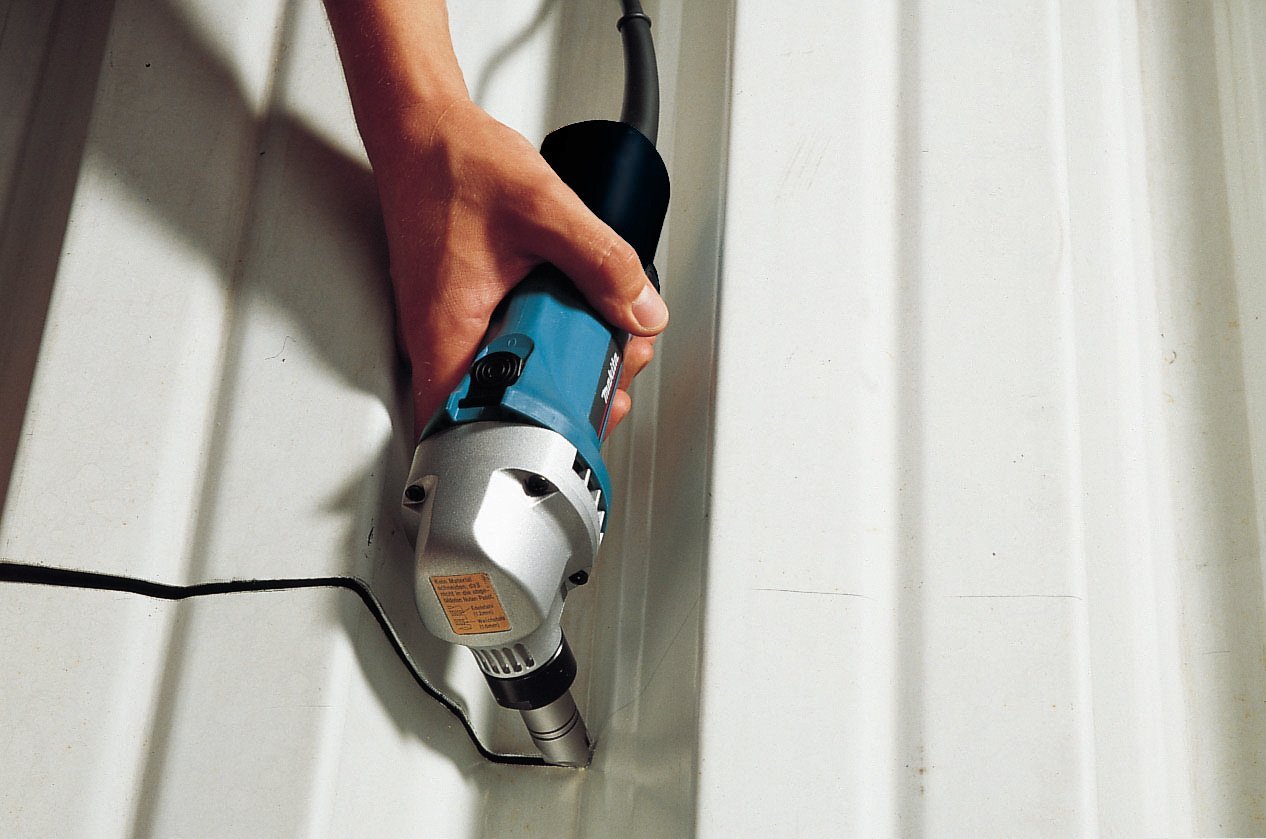

- Шлицевыми ножницами осуществляют как прямолинейную, так и криволинейную резку.

Они позволяют резать металл в ограниченном пространстве, сохраняя при этом высокое качество реза. Приводятся в действие электродвигателем.

Они позволяют резать металл в ограниченном пространстве, сохраняя при этом высокое качество реза. Приводятся в действие электродвигателем. - Гильотинные ножницы могут разрезать металл с высокой точностью. Основные преимущества – отсутствие дефектов, высокая точность резания, сохранность внешнего покрытия разрезаемого материала.

Типы гильотинных ножниц:

Ручными ножницами можно резать относительно тонкий лист металла.

- Ручные ножницы. Главный недостаток – развиваемое усилие недостаточно для резки, если металл очень прочный.

- Механические ножницы. Приводятся в действие электродвигателем, поэтому производительность значительно выше, чем у ручных гильотин.

- Ножницы с гидравлическим приводом. Обеспечивают очень высокую точность работы. К тому же их можно оснащать ЧПУ, позволяющим заметно увеличить их производительность за счет сохранения в памяти типовых параметров разрезов.

Сабельные и дисковые пилы, углошлифовальные машины

Сабельные пилы по принципу действия похожи на электролобзик. Внешне выглядят как электродрель, только вместо сверла – выдвинутая вперед пила длиной от 10 до 35 см, совершающая возвратно-поступательное движение. Обычно пила питается от сети, но выпускаются и аккумуляторные варианты.

Внешне выглядят как электродрель, только вместо сверла – выдвинутая вперед пила длиной от 10 до 35 см, совершающая возвратно-поступательное движение. Обычно пила питается от сети, но выпускаются и аккумуляторные варианты.

Для точного и быстрого резания металла применяют сабельные пилы.

Для разных видов работ применяются различные виды пильных полотен. Они легко меняются, подобно сверлам в электродрели. Система крепления надежная и рациональная. Зная, с чем предстоит работать, можно правильно выбрать соответствующую пилку. Например, чем больше кривизна разреза, тем уже должно быть полотно.

Для работы с сабельной пилой нужны навык, твердая рука и хороший глазомер.

Проще работать дисковыми пилами. Их режущие диски обычно изготовляют из твердого высоколегированного сплава или специальной быстрорежущей стали. Предназначены пилы для резки разнообразных металлических профилей, изготовленных из самых различных металлов и сплавов, обеспечивают узкий пропил, малое количество стружки.

Чтобы правильно выбрать пилу, следует особое внимание обратить на распиловочный круг, в частности на его диаметр. Чем он больше, тем больше возможности инструмента. После выполнения распила обычно требуется дополнительная обработка по удалению острых кромок. К минусам следует отнести довольно большие габариты и достаточно высокую стоимость.

Дисковой пилой можно пилить медь, алюминий и другие цветные металлы.

Большинство потребителей даже и не подозревает, что «болгарка» – это углошлифовальная машина. Дело в том, что это чудо техники родом из Болгарии, а наши люди длинных названий не любят. В большинстве случаев болгарка, оснащенная диском для распила стали, прекрасно заменяет дисковую пилу по металлу, хотя, судя по названию, изначально она предназначалась для шлифовки.

Сегодня очень многие используют ее именно как пилу, а не для шлифования, хотя современной болгаркой можно и резать, и зачищать, и полировать, и т. п. Причем резать и шлифовать можно практически все материалы.

Термические способы

Способы резки, относящиеся к этой группе, можно разделить на такие виды: газовая и газоэлектрическая резки металлов.

В этих способах резки нагрев металла осуществляется газовым (кислородным) пламенем, а источники электроэнергии не используются. Различают три основных способа такой резки:

Кислородная резка металла предусматривает его нагревание. кислородная горячая струя режет металл и удаляет оксиды которые там возникают.

- Кислородная. При этом способе металл в зоне реза сгорает в кислородной струе, ею же выдуваются образовавшиеся оксиды.

- Кислородно-флюсовая. В область разреза поступает порошок-флюс, который облегчает процесс резки благодаря химическому, термическому и абразивному воздействиям.

- Кислородно-копьевая. Высокая температура создается за счет сгорания так называемого копья – трубки, через которую продувается струя кислорода.

Основные преимущества этих способов:

- низкая стоимость;

- можно резать толстый слой металла.

Основные недостатки:

- большой расход металла;

- низкая точность;

- необходимость дополнительной обработки деталей;

- малая скорость резки;

- большая толщина реза;

- термическая деформация металла.

При газоэлектрической резке металл нагревается за счет источника электроэнергии, а расплав из зоны реза удаляется газовой струей. Существует два способа этой резки:

- Воздушно-дуговая – жидкий металл из зоны плавления удаляется струей сжатого воздуха.

- Кислородно-дуговая – нагретый в пламени дуги металл сгорает в поступающей струе кислорода, ею же выдувается.

Применяется в основном для исправления дефектов сварных швов. Главный недостаток – науглероживание места разреза вследствие сгорания угольных электродов.

Плазменная резка

Плазменная резка на сегодняшний день самый совершенный, быстрый и экономически эффективный способ резки металла.

Весьма перспективный и быстро прогрессирующий метод. Разрезаемый металл плавится струей плазмы – ионизированного газа с температурой в десятки тысяч градусов. Плазменная струя создается в особом устройстве – плазмотроне – из обычной электрической дуги за счет ее сжатия и вдувания в зону реакции плазмообразующего газа. Две основных схемы обработки:

- Резка плазменной струей. При этом способе дуга возникает между электродом и наконечником плазмотрона. Обрабатываемая деталь в электрическую цепь не включена.

- Плазменно-дуговая – дуга возникает между неплавящимся электродом из тугоплавкого материала и разрезаемым металлом. Эффективный и более часто применяемый метод.

Преимущества плазменной резки в сравнении с газовыми способами:

- высокая скорость резки;

- универсальность применения;

- возможность резать с высокой точностью и качеством;

- отсутствие необходимости в дорогостоящих газах;

- возможность вырезания деталей сложной формы;

- безопасность и экологичность.

Недостатки:

- дороговизна и сложность оборудования и его техобслуживания;

- невозможность резки заготовок толщиной более 80-100 мм;

- ограниченный угол отклонения реза от перпендикулярности;

- повышенный уровень шума.

Остальные термические методы вследствие ряда причин, из которых основная – высокая сложность и стоимость оборудования, пока широкого распространения не получили. Ограничимся лишь их перечислением:

- гидро- и гидроабразивная резка;

- лазерная и газолазерная резка;

- метод электрической эрозии;

- криогенная резка.

Резюмируя все вышесказанное, можно сделать вывод: способов и видов оборудования для резки металлов очень много. Правильно выбрать наиболее подходящие способы можно, лишь взвесив множество факторов, прежде всего финансовые возможности.

Резка металлов. Способы, инструмент для резки металла

Металл режут ручными или механическими ножовками, а также ручными и механическими, рычажными, параллельными и дисковыми (круглыми) пилами.

Крупный сортовой металл (круглый, полосовой, угловой, двутавровый и т.п.) разрезают на приводных ножовках и дисковых пилах, а также электрической и газовой резкой, листовой металл — ручными и приводными ножницами, трубы — вручную ножовкой и труборезом (механическую резку осуществляют на специальных станках).

Для резки закаленной стали и твердых сплавов применяют тонкие дисковые шлифовальные круги, а также анодно-механический и электроискровой способы резки металлов.

Устройство ручной ножовки. Ручная ножовка (рис. 1) состоит из станка (рамки), в котором закреплено ножовочное полотно.

Рис. 1. Ручная ножовка: 1 — барашек; 2 — натяжная серьга; 3 — станок; 4 — неподвижная серьга; 5 — ручка; 6 — ножовочное полотно

Ножовочные полотна изготовляют из инструментальной стали марок 9ХС, У10, У10А, У12, У12А или мягкой углеродистой стали (У8, У8А, У9 и У9А) с последующей цементацией зубьев. Ножовочное полотно термически обработано так, что нижняя рабочая часть полотна с зубьями термически обработана с большей твердостью, чем верхняя. Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Такая термическая обработка уменьшает поломки ножовочного полотна при работе. Ножовочные полотна изготовляют с мелким и крупным зубом. Количество зубьев на 25 мм длины ножовочного полотна колеблется от 15 до 32. Зубья полотна разводят в разные стороны, чтобы уменьшить трение полотна о боковые поверхности обрабатываемой заготовки и исключить заклинивание полотна в пропиле. Величина развода зубьев должна быть такой, чтобы ширина пропила была больше толщины ножовочного полотна на 0,25–0,5 мм.

Разводят зубья отгибанием каждых двух смежных зубьев в противоположные стороны на 0,25–0,6 мм. Применяют развод мелких зубьев созданием волны вдоль нижней части полотна. Амплитуда и шаг волны зависят от толщины полотна и размера зубьев.

Для резки мягких и вязких металлов (медь, латунь) применяют ножовочные полотна с шагом зубьев — 1 мм, твердых металлов (сталь, чугун) — 1,6 мм, мягкой стали — 2 мм. Для слесарных работ обычно применяют ножовочные полотна, у которых на длине 25 мм размещается 15 зубьев.

Прорезание шлицов в головках мелких винтов под отвертку производят ножовками с тонким полотном (толщина 0,8 мм). В головках более крупных винтов шлицы прорезают обыкновенной ножовкой. Широкие шлицы в крупных винтах прорезают полотнами толщиной 1,5–3 мм или в ножовку вставляют одновременно два-три полотна нормальной толщины.

Процесс резки ножовкой. Прежде чем приступить к работе, нужно выбрать ножовочное полотно, сообразуясь с твердостью, формой и размером разрезаемого материала. Необходимо также проверить, правильно ли вставлено полотно в рамку: зубья должны быть направлены остриями от рукоятки, натяжение полотна должно быть достаточно сильным, но не чрезмерным, так как это может вызвать поломку полотна.

Положение корпуса и рук слесаря при работе должно быть таким, как показано на рис. 2, а. Другой способ захвата рамки приведен на рис. 2, б (разница — в положении пальцев).

Рис. 2. Положение рук на рамке при резке ножовкой

Во время резки ножовку держат преимущественно в горизонтальном положении. Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Движения должны быть плавными, без рывков и с таким размахом, чтобы работало почти все полотно, а не только его середина (нормальный размах не менее 2/3 длины ножовочного полотна).

Усилие нажима на ножовку зависит от твердости обрабатываемого металла и его размеров. В среднем усилие должно соответствовать 1 кг на 0,1 мм толщины полотна.

Нажимать на станок необходимо обеими руками, при этом наибольшее давление оказывать левой рукой, а движение станка осуществлять главным образом правой рукой, приложенной к его ручке. При холостом ходе на ножовку не нажимают. При работе ножовочным станком нужно делать не более 40–50 ходов в минуту. При более быстром темпе полотно нагревается и быстрее затупляется.

Если в начале резки ножовка скользит по поверхности, то место распиливания надрубают зубилом или надрезают ребром напильника.

При резке деталей, имеющих острые ребра, необходимо обеспечивать плавный заход зубьев в металл и не допускать подпрыгивания станка при переходе от зуба к зубу. В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

В противном случае зубья выламываются из полотна и процесс резки оказывается невозможным.

Ручной ножовкой чаще всего работают без охлаждения. Для уменьшения трения полотна о стенки пропиливаемой канавки его полезно смазывать машинным маслом, густой смазкой из сала или графитной мазью, в состав которой входят 2 части сала и 1 часть графита. При механической резке приводную ножовку необходимо охлаждать жидкостью — мыльной водой или эмульсией.

Слабое натяжение полотна иногда способствует «уводу» его в сторону. При уводе полотна следует начать резку в новом месте — с обратной стороны. Попытка выправить косую прорезь приводит к поломке полотна.

Для более продолжительного использования ножовочного полотна рекомендуется вначале разрезать им мягкие материалы, а затем, после некоторого затупления зубьев, — более твердые.

При поломке хотя бы одного зуба работу ножовкой следует прекратить, иначе произойдет поломка смежных зубьев и быстрое затупление всех остальных. Для восстановления режущей способности ножовки, у которой выкрошился зуб, необходимо на точиле или шлифовальном круге сточить дватри соседних с ним зуба по линии а — а (рис. 3).

3).

Рис. 3. Восстановление режущей способности ножовки

Если во время резания сломалось старое, сработавшееся ножовочное полотно, то нельзя продолжать работу новой ножовкой, так как ширина пропила для нового полотна окажется мала и оно не войдет в прорезь. В этом случае поворачивают изделие и начинают резание в другом месте.

Разрезать материал ножовкой легче по узкой его стороне. Поэтому полосовой металл, как правило, режут по узкой стороне полосы, но это можно лишь при условии, если на длине реза с металлом соприкасается не менее двух-трех зубьев полотна. При меньшей толщине полосы зубья ножовки могут выломаться, поэтому тонкую полосовую сталь разрезают по широкой стороне.

Тонкие металлические листы при разрезке ножовкой зажимают между деревянными прокладками по одному или несколько штук и разрезают вместе с прокладками. Такой способ обеспечивает лучшее направление ножовочному полотну и предохраняет его от поломок.

Для вырезки в тонких листах криволинейных или угловых прорезей применяют лобзик. Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

Вместо ножовочного полотна в лобзик вставляют узкую тонкую пилку, у которой зубья направлены к ручке. Пилят лобзиком на себя, а если выпиливаемый лист положен горизонтально, то сверху вниз, держа лобзик за ручку снизу. Перед выпиливанием внутренних фигур или прорезей в местах перехода контура в углах просверливают мелкие (по ширине пилки) отверстия. Пропустив в такое отверстие пилку, закрепляют ее в рамке лобзика.

Процесс резки ножницами. При разрезке листового материала ножницами режущие кромки челюстей ножниц, действуя одновременно, создают напряжения сжатия и растяжения вблизи режущих кромок (рис. 4) и разрушают связь между частицами материала.

Рис. 4. Процесс резки ножницами: 1 — напряжения растяжения; 2 — напряжения сжатия

Челюсти (ножи) ножниц, как и другие режущие инструменты, имеют задний угол α, передний угол γ и угол заострения β (рис. 5), величина которого зависит от свойств разрезаемого материала. Для мягких металлов (меди, латуни и др. ) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

) β = 65°, металлов средней твердости – β = 70 ÷ 75° и твердых металлов – β = 80 ÷ 85°.

Рис. 5. Углы заострения челюстей ножниц

При угле заострения меньше указанного ножи быстро затупляются или лезвия их выкрашиваются. Большие углы заострения увеличивают прочность лезвия, но при этом усилия резания возрастают.

Для уменьшения трения касающихся плоскостей режущие кромки ножниц рекомендуется смазывать машинным маслом. Чем точнее пригнаны одна к другой режущие части челюстей ножниц, тем чище получается поверхность среза. Закаленные челюсти ножниц ни в коем случае не должны тереться одна о другую, так как они при этом затупляются (между ними зазор 0,2–0,02 мм). При большем зазоре между челюстями тонкий листовой материал затягивается в зазор и закаленные режущие кромки могут выкрошиться.

Листовую сталь толщиной до 0,7–1 мм режут простыми ручными ножницами (рис. 6, а).

Рис. 6. Ручные ножницы: а — простые; б — рычажные

Допустимая толщина в мм других материалов, разрезаемых на ручных ножницах, следующая: твердый алюминий — 1,0; мягкий алюминий — 2,5; сталь — 0,7; латунь — 0,8; медь — 1,0.

Для слесарных работ применяют ручные ножницы, полная длина которых составляет от 200 до 400 мм, а длина лезвия от 55 до 110 мм.

Изготовляют ножницы из углеродистой инструментальной стали У7, У8, У10.

Ручные ножницы бывают правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, у левых — с левой. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, для того чтобы видеть риску, приходится левой рукой отгибать срезаемый металл, что очень неудобно. Поэтому листовой металл по прямой линии и по кривой (окружности и закругления) без резких поворотов режут правыми ножницами.

Резка простыми ножницами происходит только под действием силы Р1, которая нап

Чем резать профиль для гипсокартона: подходящий инструмент

Прежде чем резать профиль для гипсокартона своими руками нужно выяснить, при помощи каких инструментов можно осуществить данные работы и какие из них будут не только наиболее удобными в использовании, но и позволят совершить раскрой материала должным образом.

Ассортимент профиля для гипсокартона

При монтаже гипсокартонных листов практически всегда возникает потребность в сооружении металлического каркаса, при создании которого применяется специальный алюминиевый профиль. Он бывает следующих разновидностей:

- направляющий;

- стоечной;

- арочный;

- потолочный;

- маячковый;

- угловой.

Два первых типа профиля относятся к числу основных. Во время же установки каркаса возникает потребность в порезке каждого вида, поскольку лишь в некоторых случаях требуется задействование полной протяженности рейки. В основном профиль необходимо разрезать на несколько кусков для создания обрешетки под выполняемую конструкцию.

Обратите внимание! Прежде чем резать профиль для гипсокартона следует определить точные размеры кусков, чтобы по ошибке не потратить лишний материал.

Особенности проведения работ

Осуществить нарезание металлического профиля на куски подходящей длины можно лишь при помощи соответствующих инструментов, которые должны отвечать следующим требованиям:

- выполнять разрезание материала;

- не подвергать деформации его поверхность;

- быть комфортными в использовании.

Вышеперечисленным требованиям соответствуют далеко не все инструменты, ввиду чего перед началом работ необходимо удостовериться в его наличии или обзавестись подходящим.

Техника безопасности

Прежде чем резать профиль для гипсокартона необходимо также ознакомиться с рядом правил, которые следует соблюдать при проведении работ:

- Перед использованием электрических инструментов требуется детально изучить их инструкцию.

- До начала работ нужно обязательно осуществлять одевание защитных перчаток и очков, а в некоторых случаях не лишними будут даже наушники.

Виды инструментов

Чаще всего при разрезании профиля для гипсокартона используются ножницы по металлу. Помимо них применяются:

- ножовка по металлу с небольшими зубьями;

- станок-гильотина, который приспособлен для порезки профиля под гипсокартон;

- электрический лобзик с установленной специальной пилкой;

- болгарка с диском для резки;

- циркулярная пила незначительных размеров.

На промышленных предприятиях, на которых осуществляется нарезание профиля в крупном количестве, применяются стационарные станки разных видов с пилами, фрезером.

Распил ножницами по металлу

Отличаются своей доступной стоимостью и не требуют во время использования от пользователя наличия особых навыков. При помощи ножниц по металлу можно осуществлять разрезание любых разновидностей профиля. В ходе их использования в отличие от электроприборов не возникает зависимость от электроэнергии, а также они создают незначительное количество шума и мусора. Наиболее часто задействуются при нарезании гипсокартонных листов во время ремонтных работ.

Обратите внимание! Для проводимого распила данных металлических элементов каркаса не обязательно приобретать дорогие модели современных ножниц. Произвести нарезание можно не только профессиональным, но и даже бытовым инструментом.

При выборе ножниц по металлу требуется учитывать ряд следующих критериев:

- Направление реза.

Бывает левым и правым, завися от расположения нижнего лезвия. В первом случае инструмент используется правшами. При противоположном размещении ножницами комфортнее пользоваться левшам. Прямой режущий элемент без наличия очевидных смещений предназначается для выполнения линейного горизонтального раскроя.

Бывает левым и правым, завися от расположения нижнего лезвия. В первом случае инструмент используется правшами. При противоположном размещении ножницами комфортнее пользоваться левшам. Прямой режущий элемент без наличия очевидных смещений предназначается для выполнения линейного горизонтального раскроя. - При покупке ножниц нужно обращать внимание на упаковку, на которой обозначается максимальная толщина металла, что они способны разрезать. Для раскроя профиля подходящим вариантом являются инструменты, предназначенные для работы с тонколистовой сталью до 0,8 мм.

- При выборе лучше отдавать предпочтение ножницам, что выполнены из высокоуглеродистой стали, а также хром-ванадиевых или хром-никелевых сплавов, которые отличаются своей высокой продолжительностью эксплуатации.

- Ручка инструмента должна быть удобной в использовании. Желательно чтобы у ножниц она имела ограничитель и противоскользящее покрытие из резины, исключающее их выскальзывание из руки.

Резка профиля ножовкой по металлу

При разрезании реек использовать данный инструмент крайне неудобно, а сам процесс происходит очень медленно, занимая значительное количество времени, поскольку полотно будет регулярно залипать в обрабатываемом изделии из-за его тонкости.

При помощи станка-гильотины

Профессиональный инструмент, посредством которого профиль режется быстро, а место среза получается ровным. Станком-гильотиной легко пользоваться, производя кроение направляющих и потолочных элементов, но следует учитывать, что он предназначен лишь для прямолинейного распила и осуществить им раскрой под углом не удастся.

Электрический инструмент

К их числу относится болгарка, дрель, электрический лобзик и циркулярная пила. Первые два инструмента с установленным диском по металлу быстро справляются с ровной порезкой профиля. При работе с болгаркой возникает значительный уровень шума, а также огромное количество летящих искр в разные стороны. Вместо нее можно воспользоваться дрелью, которая имеет аналогичный режим.

Обратите внимание! Прибегать к использованию болгарки не рекомендуется в помещении с наличием отделки, поскольку, к примеру, оклеенные на стенах обои и другие виды отделочных материалов из-за попадающих на свою поверхность искр могут прожечься и в них образуются дыры. Помимо этого может даже произойти возгорание в случае их легкой воспламеняемости.

Помимо этого может даже произойти возгорание в случае их легкой воспламеняемости.

Циркулярная пила небольших размеров способна полноценно заменить болгарку и немного увеличить удобность использования, но ее стоимость дороже и не во всех ситуациях приобретение является оправданным, особенно если предстоит незначительное использование инструмента.

Наиболее подходящим вариантом считается электрический лобзик, который благодаря своим конструктивным характерным чертам и верхнему захвату обеспечивает надежную фиксацию. Особенно ощутить по достоинству его применение удается при нарезании профиля в огромном объеме.

Помимо этого можно воспользоваться торцевой маятниковой пилой, которая является комфортным в использовании быстрорежущим инструментом, но ввиду крупной стоимости ею пользуются в основном исключительно профессионалы.

Правильное разрезание металлического профиля

Первоначально необходимо осуществить разметку, используя рулетку или линейку, делая метки посредством маркера. Сам же процесс разрезания профиля ножницами по металлу производится следующим образом:

Сам же процесс разрезания профиля ножницами по металлу производится следующим образом:

- На изделие нужно нанести перпендикулярную отметку.

- Далее по ней требуется осуществить подрезание боковых плоскостей.

- Затем необходимо согнуть по линии разметки.

- В последнюю очередь следует совершить разрезание по сгибу.

При раскрое стоечного профиля нужно учитывать, что у него имеются дополнительные ребра жесткости, которые иногда получаются немного неровными, ввиду чего временами их требуется подравнять при помощи ножниц. Рейки протяженности до 1 м можно отрезать на весу, а вот более длинные следует фиксировать в тисках или на опоре.

Для перемычек или конструкций незначительных размеров раскрой профиля необходимо осуществлять под углом в 45°. Первым делом следует выполнять отрезание рейки требуемой протяженности, после чего нужно наметить угол надреза и совершить его срезание.

Узнав чем резать профиль для гипсокартона, становятся известны все основные инструменты, из числа которых можно выбрать наиболее удобный для себя и совершить им правильно раскрой своими руками.

Видео:

Чем резать профнастил — режем профнастил

На сегодняшний день профильный настил популярный материал в строительстве. Потому довольно часто появляются вопросы о возможности самостоятельной резки листов, чем лучше резать профнастил и о способах предотвращения появления коррозии их краев.

В этой статье разберем известные мастерам преимущества и недостатки использования инструментов для резки профлистов.

Профнастил – это стальные листы, покрытые цинком и защитным цветным слоем полимера, легко сгибающегося и стойкого к деформациям, защищающего сталь от разрушения и сохраняющего стойкость цвета.

По своему внешнему виду он напоминает шифер, и имеет чередующиеся трапециевидные, прямоугольные выпуклости и впадины, разной ширины и глубины. Металл для производства профнастила имеет толщину до 1мм, в чем и заключается особенность разреза частей необходимого размера.

Существует несколько вариантов пореза профлиста: вручную, с помощью электроинструментов, на станочном оборудовании.

Вернуться к содержанию

Ручной электроинструмент для резки профнастила

Больше всего популярны, практичны и быстры в применении – электроинструменты. Болгарка, электролобзик, электроножницы и ручная циркулярная пила могут быть применимы для порезки чишминского профлиста.

Современное строительство практически невозможно без использования бетона. Для получения качественного бетона, необходимо правильно выбрать бетономешалку.

Вот тут Вы узнаете о том, как правильно выбрать дрель для осуществления строительных работ.

По ссылке — http://vse-postroim-sami.ru/equipment/power-tools/2176_kak-vybrat-shurupovert/ — представлена подробная информацию по выбору шуруповерта. В этой статье рассмотрены типы и основные характеристики шуруповертов.

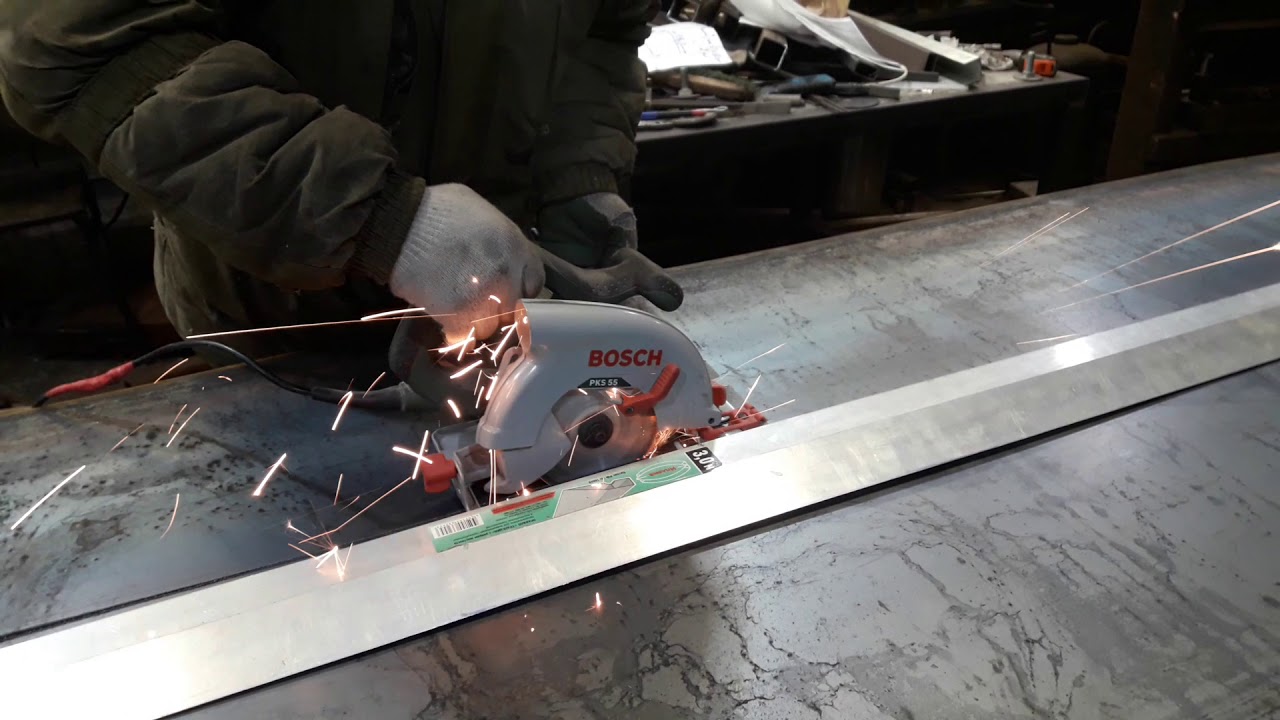

Можно ли резать профнастил болгаркой?

Ручная углошлифовальная машинка, а в народе именуемая болгаркой, широко используемый инструмент для реза разных металлов, и профнастил не исключение.

Многие производители листов профнастила не советую применять болгарку, поскольку высокое температурное влияние на полимерный слой оказывает негативное воздействие. Не смотря на это, некоторые мастера и продавцы профлистов применяют ее, как самый легкий и практичный режущий инструмент.

Так можно ли резать профнастил болгаркой? И как разрезать болгаркой профнастил, с минимальным ущербом для покрытия?

Внимание! Главное правило, которого необходимо придерживаться при правильном резании профлиста – это соответствие диаметра отрезного круга с высотой рельефности разрезаемого листа.

Разрезая маленькой болгаркой профнастил с глубоким рельефом, лист в нижних углах сложно будет сразу дорезать. Его придется перевернуть на другую сторону. Лучше остановить выбор на углошлифовальной машинке с наибольшим диаметром круга и толщиной диска от одного миллиметра до 1,6 мм, с зубьями из твердосплавных материалов.

Важно, чтобы профнастил не прикасался к земле или поверхности стола, где выполняется рез. Может подняться пыль или запросто испортится рабочий стол. Применение болгарки для реза листа в опытных руках мастера позволяет вырезать детали необходимой геометрической формы.

Может подняться пыль или запросто испортится рабочий стол. Применение болгарки для реза листа в опытных руках мастера позволяет вырезать детали необходимой геометрической формы.

Использование абразивного круга во время работы вредит защитному покрытию профлиста. Дело в том, что на краях пореза абразивный круг сильно разогревает металл. Это приводит к выгоранию цинка, полимерного покрытия и остальных слоев. Помимо этого, искры, попадающие на профильный лист, могут пропаливать защитное покрытие. Это снижает срок эксплуатации профнастила.

Как вариант, абразивный диск можно заменить диском для разрезания алюминия. А лучше использовать специальный диск для отреза профлиста. Края такого разреза будут прямыми и аккуратными.

Электролобзик

При правильном соответствии листа профнастила с инструментом, электролобзик вполне подходящий вариант. Лучше использовать электролобзик профессионального класса, поскольку инструмент бытового класса маломощный и листы толщиной более 75 мм практически невозможно разрезать. Оптимальная глубина волны листа для бытового электролобзика около 20 мм. Он не жжет защитный слой, но рвет металл.

Оптимальная глубина волны листа для бытового электролобзика около 20 мм. Он не жжет защитный слой, но рвет металл.

Электролобзик профессионального класса способный порезать профлисты С8, свойства которого по вкусу закупщикам.

Существуют некоторые недостатки данного инструмента для резки профнастила. Разрезаемый лист необходимо устанавливать вертикально, соответственно надо поддерживать уже отрезанные полосы, для чего понадобятся несколько помощников. Часто во время работы ломаются пилы.

Внимание! Мнение опытных мастеров – электролобзик не самый подходящий вариант отреза профлиста.

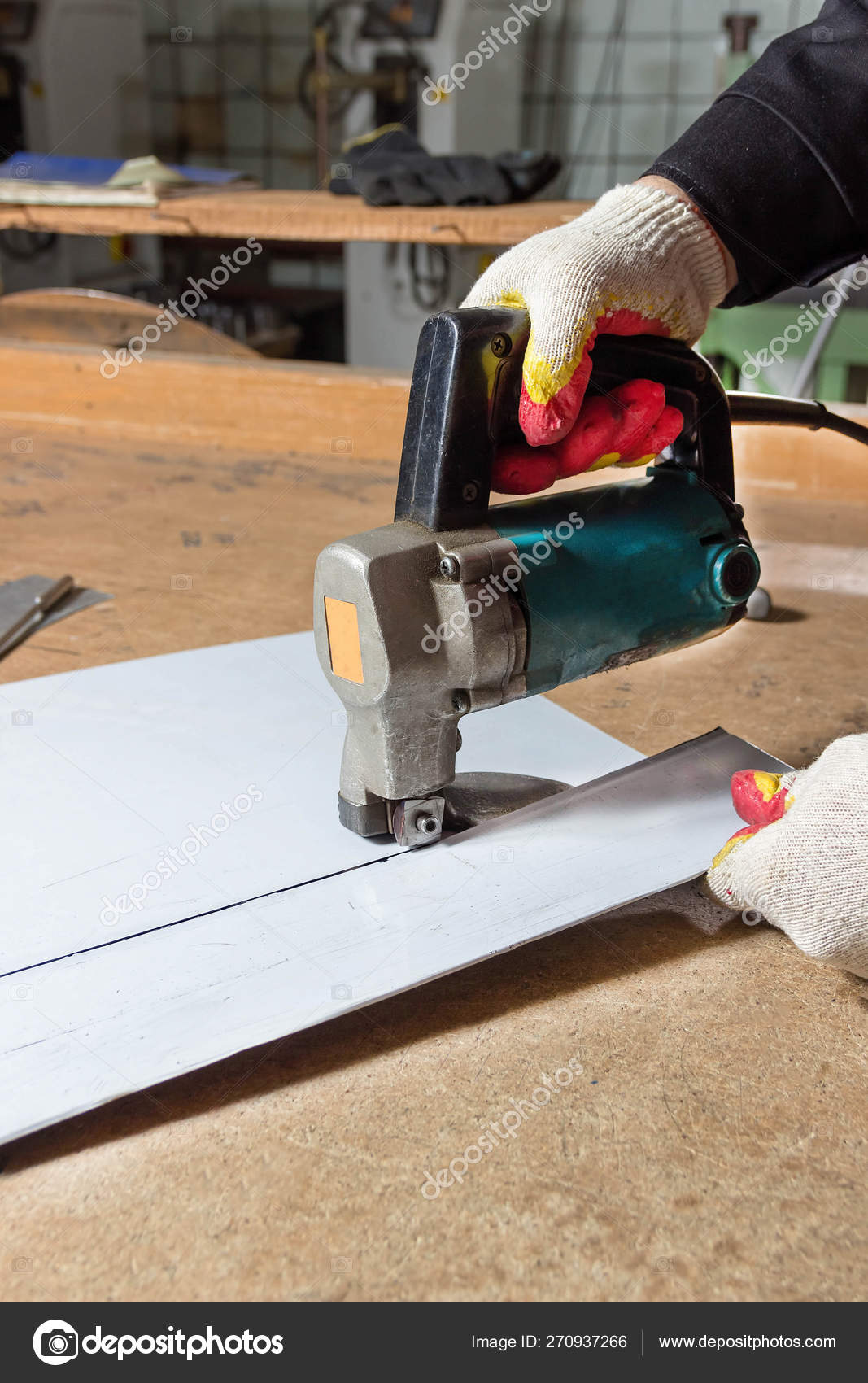

Электроножницы — ножницы для резки профнастила

Если нет необходимости в ровных краях, то электроножницы – лучший инструмент для резки профнастила. Они режут быстро металл, слоем в один миллиметр. К тому же не нужно прилагать много усилий, разрез металла проходит автоматически.

Шлицевые электроножницы для реза профлиста подходят больше всего. Его считают универсальным инструментом, способным делать аккуратные отрезы, без искривлений и деформаций при фигурной разрезке.

Высечные ножницы разрезают материал по двум параллельным прямым, при этом нет необходимости выгибать профлист. Такие ножницы для резки профнастила прекрасно справляются с крутыми поворотами. Для большей удобности ручка поворачивается перпендикулярно линии отреза. Помимо этого можно в середине профлиста просверлить отверстие и высечными ножницами резать в нужном направлении.

По завершению работы края разрезов ровные, без заусенцев и не загибаются.

Ручная циркулярная пила

Ручную циркулярную пилу используют для отреза профнастила, применяя диск с твердосплавными зубьями. С помощью циркулярки делаются отрезы по кривой с необходимым радиусом закруглений.

Минус этого инструмента — из-за мощных оборотов защитный слой выгорает. Также могут быть неровные края.

Как правильно резать профнастил с помощью циркулярки?

Для более ровных краев среза потребуется фанерный кондуктор. В центре фанеры вырезается паз, своеобразный ориентир.

На листе профнастила делаются отметки разреза с двух сторон, потом ложиться и плотно прижимается фанерный кондуктор и осуществляется резка. Металл не расплавляется, а сыпется мелкими опилками, что очень удобно. Циркулярка более практична для разреза больших размеров профлиста.

Металл не расплавляется, а сыпется мелкими опилками, что очень удобно. Циркулярка более практична для разреза больших размеров профлиста.

Итак, чем лучше резать профнастил?

Внимание! Просуммировав плюсы и минусы каждого электроинструмента для резки профнастила, приходим к выводу, что наиболее лучшим и практичными остаются болгарка с применением специального диска для резки профлиста, ручная циркулярка, и шлицевые электроножницы. Лобзик больше пригоден для разреза коротких листов.

Вернуться к содержанию

Ручной инструмент

Для нарезки коротких листов профнастила используют ножовку по металлу и ручной лобзик, высота рельефности которых не больше 25 мм. Покрытие листа при разрезании попадает под меньшее разрушение, по сравнению с болгаркой. Края среза ровные, без зазубрин. Особых физических усилий не нужно применять. Минусом является то, что трудно сделать криволинейные вырезы, и для разреза листа необходим специальный стол.

Лобзиком разрезают листы вдоль и поперек на высоких оборотах, используя мелкозубчатую пилку. Чтоб лист не вибрировал, его необходимо прижимать.

Чтоб лист не вибрировал, его необходимо прижимать.

Лобзик используют при доработке сложных линий в геометрии после работы электроинструментов. Из минусов – нарезать тонкие полосы лобзиком будет крайне неудобно.

Мало распространены, но удобны в работе ножницы для резки по металлу. Листы профнастила режутся относительно быстро и без применения особых усилий, но края могут быть с зазубринами. Это не так страшно, поскольку профлист потом можно будет закрыть следующим листом.

Внимание!В общем, ручные инструменты удобны для выполнения небольших работ. К примеру, установка забора. Они не так быстры, как электроприборы, тем не менее, сохраняют защитный слой.

Вернуться к содержанию

Защита кромок от коррозии

Независимо от того, какой инструмент подобрали, место среза будет повреждено. Дополнительная защита краев профлистов от коррозии продлит их срок эксплуатации.

В основном места просверливания и разреза стойкие к коррозии, даже если полностью отсутствует защитное покрытие. Молекулы цинка рядом с разрезом создают барьер, что предотвращает окисление листа.

Молекулы цинка рядом с разрезом создают барьер, что предотвращает окисление листа.

Но это не относится к разрезу металла болгаркой или ручной циркуляркой.

Открытий металл наиболее подвержен влиянию вредных внешних и химических факторов, поэтому быстро поддается разрушению (ржавеет). Для продления срока службы на края разреза вручную наносят антикоррозийные и влагостойкие препараты, а затем покрывают заводской краской, которая должна прилагаться, или баллончиком с краской, подобранной по цвету.

Учитывая предоставленную информацию, каждый сможет решить самостоятельно, чем лучше всего разрезать профильный настил. Важно помнить, что от выбора правильного инструмента зависит скорость работы, долговечность материала и его эстетический вид.

Вернуться к содержанию

Видео

В представленных видеороликах демонстрируется то, как различными инструментами можно резать профильный настил.

youtube.com/embed/oebUPAmm6DU» allowfullscreen=»» frameborder=»0″/>

Полезно? Сохраните себе на стену! Спасибо за лайк!

Чем резать металл? Как правильно резать металл и какой инструмент использовать?

Неопытные строители часто сталкиваются с проблемами, специалисту-кровельщику особых трудностей не представляет. В частности, возникает вопрос, из чего резать металл.

Металл сложно резать?

Если рассматривать этот вопрос с технической точки зрения, это не проблема. Однако во время этих манипуляций следует учитывать ряд нюансов, главный из которых — использование материала в качестве кровельного.Таким образом, разрез ткани не должен вызывать повреждения материала, так как впоследствии это приведет к разрушению покрытия. Использовать традиционные инструменты для резки металла довольно неудобно, это связано с тем, что описываемый материал не является гладким. Его поверхность не гладкая, а волнистая. Если использовать для работы кондуктор, при отсутствии навыков можно сломать лезвие и сломать плитку. Что касается традиционных ручных ножниц, предназначенных для резки металла, то они также не очень подходят для проведения подобных манипуляций.

Использовать традиционные инструменты для резки металла довольно неудобно, это связано с тем, что описываемый материал не является гладким. Его поверхность не гладкая, а волнистая. Если использовать для работы кондуктор, при отсутствии навыков можно сломать лезвие и сломать плитку. Что касается традиционных ручных ножниц, предназначенных для резки металла, то они также не очень подходят для проведения подобных манипуляций.

Почему нельзя использовать болгарку?

Если вы задумались над вопросом, из чего резать металл, не стоит пытаться упростить мою задачу, применив угловую шлифовальную машину к электромеханической машине, которая оснащена абразивным диском. Производители подчеркивают, указывать в инструкции на металл, которым вы его режете болгаркой в комплекте со шлифовальным кругом, запрещено. Если вы пренебрегаете этим правилом, гарантия на материал автоматически аннулируется. Все мастера, использовавшие инструмент для описанных манипуляций, отмечают, что всего через 2 года после обустройства кровельной системы начинают течь, вызванные ржавчиной. Такие погрешности образуются в тех местах, где в процессе резки было разрушено полимерное покрытие.

Такие погрешности образуются в тех местах, где в процессе резки было разрушено полимерное покрытие.

Рекомендуется

Наиболее эффективные методы проращивания семян

Несмотря на то, что метод рассады в овощеводстве является очень трудоемким процессом, его использует большинство садоводов. Посадка семян в открытый грунт — простой и удобный метод, но эффективен только в определенных климатических зонах. I …

Светоотражающая краска. Сфера применения

Когда машины начали заполнять дороги, их популярность начала набирать светоотражающая краска.Благодаря этой краске, как водителям, так и пешеходам становится намного легче избегать аварий в темноте. Назначение краски Светоотражающая краска — лакокрасочный материал, который …

Профессионалы рекомендуют

Если вы задумываетесь о том, как резать металлическую кровлю, важно понимать структурные аспекты этого материала. Таким образом, если разрезать полотно, вы увидите что-то вроде слоеного пирога, в середине которого лежит тонкий лист металла. Последний покрыт слоем цинка.Затем кладут слои полимера и краски, которая наносится на тыльную сторону. Если использовать для резки шлифовальный круг, это вызовет воздействие высокой температуры на лист. В результате меняются свойства металла и гальваническое покрытие плавится. Остается поврежденным и защитный полимер. При резке абразивным диском возникают дефекты на участках резания и в местах образования искр. Результирующая коррозия и повреждения в конечном итоге увеличиваются и распространяются по поверхности.

Последний покрыт слоем цинка.Затем кладут слои полимера и краски, которая наносится на тыльную сторону. Если использовать для резки шлифовальный круг, это вызовет воздействие высокой температуры на лист. В результате меняются свойства металла и гальваническое покрытие плавится. Остается поврежденным и защитный полимер. При резке абразивным диском возникают дефекты на участках резания и в местах образования искр. Результирующая коррозия и повреждения в конечном итоге увеличиваются и распространяются по поверхности.

Рекомендации по выбору инструмента

В связи с тем, что вы уже знаете, можно ли резать металлическую кровлю болгаркой, стоит задуматься, какие инструменты подходят для этой цели.Идеальный вариант — это заказ подгонки материала определенного размера у специалистов. Роль второго решения заключается в приобретении металла такого размера, который не учитывал бы необходимость резки. Вам не придется тратиться на покупку дополнительных инструментов.

Если ни один из вариантов вас не устраивает, рассмотрите список инструментов, которые можно купить или взять в аренду. Если вы задали вопрос о том, из чего резать металл, вы можете использовать ножницы электрические высечные, предназначенные для листовой стали.Они используются как автономный инструмент или как насадка, которая используется в паре с дрелью.

Если вы задали вопрос о том, из чего резать металл, вы можете использовать ножницы электрические высечные, предназначенные для листовой стали.Они используются как автономный инструмент или как насадка, которая используется в паре с дрелью.

Альтернативным решением могут стать кровельные ручные ножницы. Однако работать с ними будет намного медленнее. Если вам предстоит покрыть крышу довольно внушительной площади, этот вариант не идеален.

Для резки можно использовать электрическую циркулярную пилу, которая снабжена твердосплавным диском. Должен быть противоположный угол и довольно небольшой шаг.

После того, как вы решили, резать ли металл болгаркой, следует рассмотреть другие варианты резки.Может применяться ручная пила, предназначенная для резки металла. Однако при его реализации могут возникнуть трудности, если возникнет необходимость криволинейного раскроя фасонных полотен.

Многие мастера использовали электролобзик, у которого есть специальный пильный диск. Металл без вреда для качества может быть обработан и ручная циркулярная пила, которую должен обеспечить отрезной диск, предназначенный для алюминия. Если использовать устройство, одного диска хватит на 10 крыш. Резка в этом случае будет холодной, поэтому она не может разрушить материал.

Металл без вреда для качества может быть обработан и ручная циркулярная пила, которую должен обеспечить отрезной диск, предназначенный для алюминия. Если использовать устройство, одного диска хватит на 10 крыш. Резка в этом случае будет холодной, поэтому она не может разрушить материал.

Секрет сохранения долговечности металлической кровли

Перед резкой металла спиральной пилой или другим инструментом важно помнить, что незащищенные кромки следует покрасить фасадной краской. В процессе укладки скрыть край под верхними покровными листами. Это убережет материал от неблагоприятных внешних воздействий, а значит, продлит срок жизни.

Использование высечных ножниц

Если вы задумались над вопросом, как резать металлическую кровлю, для этих целей можно использовать высечные ножницы.Материал имеет криволинейный профиль, поэтому для манипуляций можно использовать упомянутый инструмент. Стоит отметить, что применить ножницы для листовой стали может быть проблематично. Преимущество указанного метода в том, что металл нагревается, края не образуют заусенцев, а время работы не превышает требуемого при использовании электропил. Высечные ножницы отличаются высокой маневренностью, их можно использовать для криволинейной резки, что очень привлекательно для домашних мастеров и профессионалов своего дела.

Преимущество указанного метода в том, что металл нагревается, края не образуют заусенцев, а время работы не превышает требуемого при использовании электропил. Высечные ножницы отличаются высокой маневренностью, их можно использовать для криволинейной резки, что очень привлекательно для домашних мастеров и профессионалов своего дела.

Использование электрических ножниц по металлу

Почему бы не разрезать шлифовальный станок по металлу, вы можете узнать, прочитав информацию, представленную выше.Однако для таких манипуляций можно использовать электропривод. Резку материала допустимо начинать от края кромки или посередине листа. Если есть последнее из этих предметов, вам нужно будет предварительно просверлить отверстие. В качестве режущего инструмента такие ножницы представляют собой однолезвийные ножи, один из которых подвижный, а другой — нет. После завершения работы не остается мусора. При резке могут возникнуть трудности с достаточно крутыми поворотами, чтобы они почти вышли из строя. Поэтому работу придется начинать только с открытого края.Если у вас возник вопрос о том, как инструмент режет металл, электрические ножницы с прорезью, которые имеют открытую режущую головку, позволяют получить достаточно точные и точные разрезы. Их легко использовать для декоративной резки.

Поэтому работу придется начинать только с открытого края.Если у вас возник вопрос о том, как инструмент режет металл, электрические ножницы с прорезью, которые имеют открытую режущую головку, позволяют получить достаточно точные и точные разрезы. Их легко использовать для декоративной резки.

Виды электрики

После того, как вы узнаете, можно ли резать металлическую кровлю дисковой пилой, стоит задуматься, стоит ли покупать инструмент для работы только на одной кровле. Пожалуй, более рациональным решением будут электрические ножницы. Они могут быть высеченными, ножевыми и продольными.Первый вид работает по принципу запуска. Таким образом, для каждого курса Пуассон сокращается на небольшой размер куска материала. Ножи-ножницы подойдут тем мастерам, которые желают выполнить работу без отходов. Что касается шлицевого инструмента, то он позволяет профилировать, не деформируясь. Сколы во время манипуляций остаются на поверхности, а после их легко избавиться. Для художников, мечтающих получить качественный крой, ножницы с прорезями являются наиболее подходящим вариантом.

Использование насадки на сверло по металлу

Многие неопытные мастера довольно часто задаются вопросом, можно ли резать металл насадками для сверла, предназначенного для резки металла.Однако для использования этого инструмента мастер должен будет обладать навыками и определенными навыками. Насадку следует предварительно закрепить в патроне дрели, приводящей в движение механизм. Без труда можно бегать прямыми и фигурными участками. Если правильно подобрать количество оборотов, это позволит обеспечить достаточно высокое качество резки.

Note

Резка металла болгаркой Курение, но использование дрели со специальной насадкой не является незаконным …

Методы резки металла — Mainland Machinery

Выбор наилучшего метода резки для вашего проекта металла

Существует много типов металла, и для каждого из них требуется своя техника резки.Из-за этого существует множество способов резки металлических материалов. Метод, который вы выберете для своего проекта, будет зависеть от типа используемого металла, требуемого уровня точности и предполагаемого использования изготовленной детали и проекта.

Ручной инструмент для резки металла вручную

Для небольших работ по резке можно использовать ручные инструменты, в том числе ручные ножницы и ножовки для резки металла желаемой формы. Этот метод резки лучше всего подходит для проектов с использованием более пластичных металлов, таких как алюминий меньшей толщины.Использование ручных инструментов для резки металла не рекомендуется, если металл необходимо разрезать на очень мелкие кусочки, потому что сила, необходимая для резки металла, может просто сломать его, вместо того, чтобы разрезать его по назначению.

Зубила также можно использовать для удаления излишков металла и уточнения формы. В зависимости от работы вы можете использовать холодное долото с заостренным краем или горячее долото, которое нагревается перед тем, как пробить металл.

Использование машин для резки металла

Для крупных проектов или тех, где используются более толстые или более прочные металлы, ручная резка не всегда практична. Существует множество методов машинной резки на выбор в зависимости от ваших потребностей в резке металла.

Существует множество методов машинной резки на выбор в зависимости от ваших потребностей в резке металла.

- Шлифовальный станок — Для проектов, где требуется, чтобы готовая деталь была очень гладкой, шлифовальный станок может быть вашим выбором. Использование вращающегося лезвия или круга из абразивного материала; шлифовальный станок использует трение, чтобы стереть поверхность металла, пока она не станет гладкой, как при шлифовании дерева.

- Токарный станок — Используя заостренный режущий инструмент против быстро вращающегося куска материала, токарный станок разрезает кусок металла до желаемой формы.Этот станок очень распространен в обрабатывающей промышленности, поскольку он обеспечивает более высокую степень точности.

- Пуансон — Этот станок использует очень большое давление, чтобы вдавить заостренные лезвия в металл или сквозь металл, чтобы придать ему желаемую форму. Давление, создаваемое машинным пуансоном, намного больше, чем может произвести любой рабочий, поэтому этот метод резки подходит для более прочных металлов. Некоторые машинные пуансоны способны производить до 1000 ударов в минуту, что делает этот метод резки очень производительным.

- Струя воды — Используя воду или воду, смешанную с абразивным составом, эта машина направляет интенсивную и концентрированную струю в металл и разрезает его. Этот метод лучше всего подходит для металлов, которые могут быть чувствительны к сильному нагреву или перепадам температуры, поскольку он не использует тепло в процессе.

- Пламя и плазма — Этот процесс похож на струю воды, но вместо этого горючий газ пропускается через горелку для создания интенсивного горячего пламени. Затем пламя разрезает металл, сжигая и плавя его.Пламенные горелки, такие как кислородно-ацетиленовые горелки, очень эффективны для резки. Плазменные резаки известны своей высокой точностью, потому что они горят намного сильнее.

Повышение точности при использовании нового метода резки металла

Лазерная резка — один из новейших и самых интересных методов резки. Эти резцы направляют на металл интенсивный луч света, нагревая его до температуры плавления, а затем прорезают металл. Лазерный резак способен концентрировать свет на очень небольшой площади, что делает этот метод подходящим для проектов, требующих очень высокой степени точности.Однако этот метод медленнее и дороже, чем другие методы резки металла.

Раскрой листового металла

Резка листового металла — основная классификация для многих различных видов штамповки операции. Операции резки предполагают разделение металла листа на определенные области. Это разделение вызвано за счет срезающих сил, действующих на металл через края пуансона и матрицы.Обработка листового металла в целом, термин «обработка листового металла», включает обработку листа между двумя штампами. При штамповке верхний штамп называется удар. Лист и плита обычно относятся к металлопрокату с большой площадью поверхности. к соотношению объема. Разница в том, что листовой металл толщиной менее 1/4 дюйма (6 мм), в то время как металлический лист толще. Большая часть листового металла обсуждаемые процессы резки могут быть выполнены как на листовом, так и на листовом металле, хотя для многих операций с листовым металлом возникнут трудности с увеличение толщины пластины.Обычно «лист» и «листовой металл» также ссылаются на тарелка.

| Рисунок: 245 |

Один из простейших видов операций прессования — раскрой листового металла. процесс называется прямой отсечкой. Пуансон разделяет заготовку по прямой линии. Промышленный листовой металл такие операции резки обычно наклоняют пуансон, чтобы уменьшить максимальное усилие, необходимое для распределения необходимой силы по ходу резания.Угол наклона пуансона варьируется от 4 до 15 градусов, однако Чем больше угол, тем больше величина горизонтальной составляющей силы действует, чтобы вытеснить работу. По этой причине углы обычно не превышают 9 градусов. Металлический лист пропускается после каждого отрезания, и процесс можно повторить. очень быстро.

| рисунок 246 |

Отрезка и отрезка листового металла

Отрезки и отрезки — важные основные процессы резки листового металла. выполняется в обрабатывающей промышленности.Обрезки не обязательно должны быть прямыми, они могут проходить через несколько линий и / или кривые. Проборы аналогичны тем, что из листа или полосы вырезается дискретная деталь. металл по желаемой геометрической траектории. Разница между отсечкой и отрезка заключается в том, что отрезок может идеально ложиться на листовой металл благодаря его геометрии. С помощью обрезки резка листового металла может выполняться по одной траектории за раз и практически нет отходов материала. С проборами форма не может точно прижаться.Разрезка предполагает одновременную резку листового металла по двум траекториям. Расставания определенное количество материала, которое может быть значительным.

| рисунок: 247 |

Пробивка отверстий и прорезей

Пробивка — это также основной процесс резки листового металла, который имеет много различные формы и применения в штамповочном производстве. Пробивка предполагает вырезание части материала из металлического листа. Удаляемый материал может быть круглой или другой формы.Этот лишний металл, после перфорации называется заготовкой и обычно выбрасывается как лом. Прорези это тип операции штамповки. Прорезание относится конкретно к перфорации прямоугольных или удлиненных отверстий.

Заготовка листового металла

Заготовка — вырезка детали из листового металла по замкнутому контуру. за один шаг. Вырезанная деталь называется заготовкой и может быть обработанный. Многие заготовки часто непрерывно вырезаются из листа или полоса. Вырубка приведет к потере определенного количества материала.При проектировании процесс вырубки листового металла, геометрия заготовок должна быть совмещена максимально эффективно, чтобы минимизировать отходы материала. Различие должно быть выполняется между двумя процессами резки листового металла: вырубкой и пробивкой, поскольку по сути это один и тот же процесс. При штамповке вырезанный кусок является ненужным. При вырубке вырезанная часть остается работой и сохраняется.

| Рисунок: 248 |

Продольная резка листового металла

Продольная резка — это процесс резки, при котором листовой металл разрезается на две части. противостоящие дисковые лезвия, как консервный нож.Нарезка может производиться в по прямой или по кривой пути. Фрезы для круглого листового металла могут быть приводными или работу можно протянуть через неработающие фрезы. При продольной резке обычно образуется заусенец это должно быть удалено.

| рисунок 249 |

Продольная резка часто является важным процессом резки листового металла, выполняемым на ранней стадии обработки изготовленных деталей. Для штамповочных станков и штампа может потребоваться полоса определенного ширина.Листовой металл обычно поступает на завод в рулонах, (см. металлопрокат). Эти листы обычно намного шире, чем нужно, и разрезаются на полосы желаемой ширины. Лист рулон металла можно разрезать сразу на несколько полос, несколькими одновременными разрезами операции. Эти полосы обеспечивают заготовку листового металла для дальнейшей штамповки. процессы.

| Рисунок: 250 |

Перфорация листового металла

Иногда желательно пробить много отверстий в листе металла, часто по определенному шаблону.Эти отверстия могут быть круглыми или другой формы. Перфорированный листовой металл позволит пропускать легкий или жидкий материал через лист. Часто может использоваться для вентиляции и фильтрации жидкости. вещества. Перфорированный листовой металл также используется в конструкции и станках. конструкция, чтобы уменьшить вес и улучшить внешний вид. Специальное оборудование используется, чтобы пробивать сразу много отверстий с высокой скоростью. В На практике промышленного производства размер этих отверстий обычно составляет от.От 04 дюймов до 3 дюймов, (1-75 мм). Максимальная скорость, с которой некоторые специальные перфорационные машины могут пробивка отверстий составляет от 100 000 до 300 000 в минуту.

| рисунок: 251 |

Надрез и зарубка

Надрез — это процесс резки листового металла, который включает удаление материала. от заготовки, начиная по краю и режущий внутрь. Целью надрезания является создание листового металла. расстаться с желаемым профилем.Надрез часто выполняется как прогрессивный процесс, каждая операция удаляет еще одну деталь, чтобы получился правильный контур. Семинотчинг это удаление листового металла, который не находится на краю работы. Семинотчинг практически идентичен штамповке. Разница в том, что семенные боли является частью прогрессивной операции резки при создании определенного профиля.

Прогрессивная обработка в листе Металлургия

Прогрессивная обработка, используемая при производстве продукции, выполнение серии последовательных операций каждый из которых постепенно способствует созданию готовой детали.Часто важен порядок, в котором выполняются операции. Производство листового металла является хорошим примером отрасли, в которой используется большое количество прогрессивных обработка. Вырубка, как уже говорилось, обычно является прогрессивным процессом в создании. профиля. Многие другие операции резки листового металла могут происходить в более крупном прогрессивном процессе. Полный процесс может также включать гибку и / или вытяжку, как показано в последние страницы. Прогрессивная обработка листового металла также обсуждается далее в секцию режущих форм (см. рисунок 261).

Откусывание

Пуансоны для вырезания отверстий и профилей в листовом металле могут поставляться в много разных форм и размеров. Машина, называемая высечкой, использует небольшой прямой пуансон для создавать такое же геометрическое удаление листового металла, как и более крупное сложный удар. Это достигается за счет быстрой пробивки множества перекрывающихся отверстий. чтобы сделать профиль среза большего размера. Откусывание полезно при выполнении сложных разрезов. с простой техникой. Откусывание может занять больше времени, чем удары руками. предназначен для определенного кроя, но может быть эффективной альтернативой для небольших производственные тиражи.

Механика резки листового металла

При проектировании необходимо понимать механику резки листового металла. штамповочный производственный процесс. Заготовка при раскрое листового металла работа закреплена на нижнем штампе, в то время как движение верхнего штампа (называемого пуансоном), принимает резку. Края пуансона и матрицы не совпадают точно из-за зазор или зазор между ними. Пробойник предназначен для ввода соответствующее отверстие в нижней матрице и всегда хотя бы немного меньше.Оформление размер при резке листового металла будет варьироваться в зависимости от различных факторов процесса и его выбора повлияет на качество изготавливаемой детали.

| рисунок: 252 |

Когда начинается процесс резки, сила, действующая через пуансон, заставляет его двигаться к работе. Листовой металл прикреплен к нижнему аппарату, он не двигаться при контакте с перфоратором. Вместо этого давление увеличивается между дырокол и лист.Происходит пластическая деформация поверхностного металла. Это случилось на верхней и нижней поверхностях, так как нижняя режущая матрица продвигается вверх с тем же сила, которую толкает пуансон. В производственной практике пластическая деформация на поверхности листового металла на данном этапе операции резки называется опрокидыванием.

| рисунок: 253 |

Затем происходит проникновение, начинается фактическая резка листового металла, поскольку сила вызывает пуансон и матрица погружаются в рабочий материал.Это создает зону проникновения, известная как полированная или полированная область. Эта полированная область обычно может занимать от 30% до 60% общей толщины Лист. Фактическая толщина этой прямой гладкой поверхности зависит от по нескольким факторам. Чем пластичнее металл, тем больше толщина полировка относительно общей толщины листа. Увеличение зазора или общего листа толщина уменьшит процент области полировки. Зоны полировки на дырки в листе металла возникают вверху.На снятом металле (пули или заготовке), зона полировки появится внизу. Обеспокоенность качеством кромки металлический разрез или отверстие зависит от того, является ли разрезанный материал заготовкой или заготовкой.

| рисунок: 254 |

В какой-то момент во время операции резки листового металла, когда определенная глубина пробивки достигается проплавление, формирование области полировки заканчивается распространением трещины. Это происходит от краев пуансона, сверху и от края матрицы внизу.

| рисунок: 255 |

В хорошо спроектированном процессе резки листового металла трещины должны встречаться друг с другом и образуют непрерывный перерыв. Этот разрыв создаст область перелома. Перелом область начинается в конце полированной области и занимает большую часть остальной части толщина пропила, за исключением заусенцев. Больше клиренс, больше толщина листа и меньшая пластичность металла увеличивают долю площадь излома относительно общей толщины листа.

| рисунок: 256 |

Заусенец представляет собой тонкий выступ материала, который образуется из-за удлинения металла. при окончательном разделении листа. Более пластичные металлы имеют тенденцию к образованию более крупных заусенцев. В производственная практика, острые инструменты могут уменьшить заусенцы. Осмотр кромочных поверхностей реза листовой металл будет отображать различия между полированной областью и областью излома. Зона полировки прямая с гладкой поверхностью, а зона излома угловой и имеет шероховатую поверхность.

Все зоны поверхности листового металла расположены на листе в порядке, обратном на бланке или слаге. Например, заусенец образуется на нижнем крае прорезанного отверстия, а он формируется на верхнем крае заготовки. Качество кромки нарезанного листового металла очень хорошее. важно в штамповочном производстве. Одно соображение — это количество холодная обработка металла на разных участках вокруг режущей поверхности. Это может измениться и быть результатом деформации материала. что произошло во время операции.Углы, шероховатость и особенности поверхность края также будет рассмотрена. Факторы сокращения во многом связаны с кромки листового металла, например, большая полированная зона будет свидетельствовать о лучшей кромке качество поверхности. Большой выбор операций по удалению заусенцев, снятия фаски, гибки и другой вторичной обработки. могут использоваться операции обработки производить изделия из листового металла с кромками нужной геометрии и качества.

| Рисунок: 257 |

Зазор в процессе резки

Зазор — важный фактор при проектировании процесса резки листового металла.В виде обсуждалось ранее, режущий зазор — это прямая линия, боковое расстояние между краями пуансона и край отверстия матрицы. То, как металл отделяется, а значит и разрез, будет в значительной степени определяется клиренс. Оптимизация зазоров при резке в зависимости от конкретного процесса факторов, обеспечит качественный срез. При правильном использовании зазоров Механика резки листового металла должна происходить, как описано в предыдущем разделе.

Неправильные значения могут нарушить процесс резки.Клиренс больше, чем required заставляет листовой металл зажиматься между режущими кромками. Происходит перелом неправильно и получающийся край обычно нежелателен.

| рисунок: 258 |

Если обеспечивается недостаточный зазор резания, линии излома, идущие от удар и смерть не совпадают. Непрерывные линии излома в листовом металле, обычно приводит к вторичному срезанию и деформации кромочной поверхности.

| рисунок 259 |

Чем больше толщина листового металла, тем больше должен быть зазор. В в обрабатывающей промышленности существует ряд оптимальных значений для конкретных процессов, зазоры могут составлять от 1% до 30% толщины листа. Обычно типовые значения пролет от 3% до 8% толщины листа. Важным фактором является тип рабочего материала. и его характер. Лист из алюминиевого сплава может иметь оптимальное значение зазора 4%, лист латуни 6% и лист твердой стали 7.5%. Если размер отверстия небольшой относительно до общей толщины листа может потребоваться дополнительный зазор.

Значение зазора при резке листового металла может быть добавлено либо к пуансону, либо к матрице, в зависимости от того, вырубка это или штамповка. В основном, учитывая определенный размер, Должно ли быть отверстие такого размера или важно, чтобы такого размера была заготовка. Для бланка определенного размера отверстие в матрице должно быть правильного размера, поэтому вычтите зазор от перфоратора.При вырубке пуансон будет меньше желаемого. пустой размер. При пробивке отверстия определенного размера пробойник должен быть правильный размер. В этом случае зазор добавляется к отверстию в матрице, делая его больше желаемого размера отверстия.

Рекомендации по резке

Смазка — важный фактор в обслуживании форм для резки листового металла. Операции по раскрою листов выполняются в основном механическими прессами, Кривошипный пресс часто используется (см. прессы).Нижняя матрица прямая около вершины отверстия, тогда угловой зазор предоставляется, чтобы учесть расширение заготовка или пуля после того, как она вытеснена из отверстия. Еще одно соображение относительно заготовка или пуля — это его склонность к деформации из-за сил, задействованных во время процесс резки.

| рисунок: 260 |

Пресс-формы для резки листового металла

Форма для резки листового металла состоит из пуансона и матрицы, как уже говорилось.Материал пуансона и матрицы обычно представляет собой инструментальную сталь или иногда карбиды. Некоторые формы позволит выполнять сразу несколько операций одним движением. Их называют составной головкой. Часто заготовка подвергается серии операции на разных штампах. Работа переносится с одного штампа на другой после завершения каждой операции. Эти передаточные матрицы упорядочены и выровнены вместе таким образом, чтобы составить более крупный процесс.

Прогрессивный штамп для множества различных последовательных операций, которые могут выполняться на нескольких станции, выполняемые на одном штампе.Операции выстраиваются линейно, по направлению подачи. При каждом гребке каждая операция выполняется один раз. Работа увеличивается на шаг вперед, каждый шаг является постоянным расстоянием. На каждом этапе каждая секция листового металла подвергается следующей операции в очереди. Операции гибки или волочения также могут быть включены вместе с врезкой. более крупный прогрессивный процесс. Секции из листового металла остаются прикрепленными к исходную полосу во время выполнения этих операций. Все операции будут происходить один раз по каждому отдельному разделу.Последняя операция вырезает отрезок из полосы. Каждая секция, если ее удалить, состоит из отдельной части.

| рисунок: 261 |

Силы резания листового металла Производство

Необходимое усилие резания является решающим фактором при выборе оборудования, во время проектирования процесса листового металла. Максимально необходимое количество силы будет Убедитесь, что мощность машины соответствует производственному процессу.Часто мощность оборудования намного превышает силу, необходимую для конкретной операции. Во многих случаях грубое приближение максимальной требуемой силы для Операция по резке листового металла может определить достаточность имеющегося оборудования. Без учета зазора или трения максимальная сила, необходимая для листа Операцию по резке металла можно оценить по: Сила макс. = (Длина реза) (толщина) (Предел прочности на сдвиг). Сила макс. — максимальная сила, необходимая для работы.Длина of cut — длина периметра области удаляемого листового металла. Толщина — это толщина листа. Максимальная прочность на сдвиг работы на материал можно ссылаться и обычно составляет около 70% -80% от конечного предел прочности.

В обрабатывающей промышленности есть решения для случаев недостаточная вместимость. Пуансоны или матрицы для резки листового металла могут быть со скошенной кромкой, уменьшая силу за счет распределения разреза по длине хода.Детали могут быть изменены для производства или другого используемого рабочего материала. Большие разрезы можно разделить на несколько меньших разрезов, требующих меньшего усилия, но в конечном итоге удаляющих одинаковые материал. Другой альтернативой является использование оборудования большей мощности.

Бритье

Краевые поверхности листового металла обычно не гладкие и прямые. Даже в правильно разрезанном металле зона излома будет угловатой и шероховатой. В резка листового металла, чем ниже значение зазора, тем выше кромка качественный.Бритье — это вторичный процесс, который можно использовать для улучшения краев. разрезов, которые уже были сделаны. Во время бритья требуется очень мало места для сделайте прямой, гладкий и аккуратный пропил только до конца края. Бритье — это процесс удаления стружки, и его не следует использовать для стрижки. большое количество материала.

| рисунок: 262 |

Чистовая вырубка листового металла

Можно использовать чистовую вырубку для многих операций по резке листового металла, особенно те, которые предполагают меньшую общую толщину листа.Чистое гашение высокоточный процесс штамповки, позволяющий создавать надрезы с жесткие допуски и ровные гладкие края, без стружки и прочего вторичные процессы.

Пресс прижимает прижимную подушку к листу, удерживая работу. плотно между нижней матрицей и прижимной подушкой. Рядом, снаружи и по всему краю выреза, V-образное кольцо выступает из нижней части прижимная пластина ударяется о обрабатываемую деталь. Это дополнительно защищает работу от движение и ограничивает поток металла.Режущий пуансон для этой операции имеет очень маленький зазор с нижним штампом, обычно 1%. Поскольку давление применяется к При работе пуансон медленно прорезает металл. Одновременно еще один пуансон применяет силу к другой стороне листа в противоположном направлении. В вторичный пуансон обеспечивает меньшую силу, чем режущий пуансон. Его цель — помочь с разрезом и предотвратить коробление банка, частую проблему в операции по вырубке листового металла. Силы поддержки пуансона меньше и в направлении, противоположном режущему пуансону, поэтому суммирование обоих векторов указывает, что общая сила (и, следовательно, движение) будет в направление продиктовано режущим пуансоном.Чистовая вырубка листового металла будет используйте пресс тройного действия. Эти прессы обычно гидравлические, и каждый действие можно контролировать индивидуально.

| рисунок: 263 |