Переделать сварочный инвертор в полуавтомат своими руками

Инверторы широко применяются домашними и гаражными мастерами. Однако сварка таким аппаратом требует от оператора определенных навыков. Необходимо умение «держать дугу».

К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика.

Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом.

Особенности конструкции и принцип работы полуавтомата

Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока.

Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой.

Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла. Жидкая масса склеивает поверхности, образуя качественный и прочный шов.

С помощью полуавтомата легко варятся любые металлы, включая цветные и нержавейку. Освоить технику сварки можно самостоятельно, нет необходимости записываться на курсы. Аппарат очень прост в эксплуатации, даже для начинающего сварщика.

Помимо электрической части — источника тока большой мощности, полуавтомат имеет в конструкции механизм непрерывной подачи сварочной проволоки и горелку, оборудованную соплом для создания газовой среды.

С обычной омедненной проволокой работают в среде защитного инертного газа (как правило — углекислого). Для этого баллон с редуктором подключают к специальному входному штуцеру на корпусе полуавтомата.

Кроме того, полуавтоматом можно варить в самозащитной среде, которая создается с помощью специального напыления на сварочной проволоке. В этом случае инертный газ не используется.

Именно простота работы и универсальность полуавтомата делает агрегат таким популярным среди сварщиков-любителей.

Во многих комплектах реализована функция два в одном — сварочный инвертор и полуавтомат в общем корпусе. От инвертора сделан дополнительный отвод — клемма подключения держателя сменных электродов.

От инвертора сделан дополнительный отвод — клемма подключения держателя сменных электродов.

Единственный серьезный недостаток — качественный полуавтомат стоит существенно дороже простого инвертора. При схожих характеристиках, стоимость отличается в 3-4 раза.

Поэтому домашние мастера стремятся по возможности переделать сварочный инвертор в полуавтомат. Как это сделать — мы расскажем в следующем материале.

Сварочный полуавтомат из инвертора своими руками

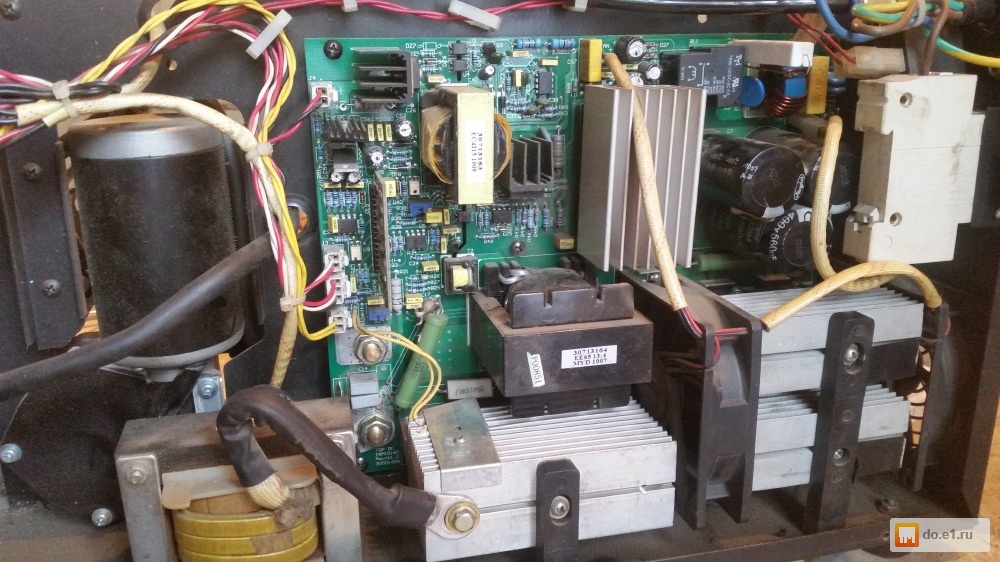

Основа будущего агрегата — фабричный сварочный инвертор с выходными параметрами тока не менее 150А. Некоторые «кулибины» рекомендуют внести изменения в модуль управления инвертором, поскольку штатно вольтамперная характеристика падающая, а для полуавтомата необходим иной график ВАХ.

Для этого надо хорошо понимать схему работы устройства. При некорректном вмешательстве инвертор просто перестанет работать. Поэтому вопрос модернизации схемы – это отдельный разговор. Вначале рассмотрим механическую часть.

Для переделки (точнее — доработки) сварочного инвертора в полуавтомат, нам понадобятся следующие элементы:

- механизм подачи сварочной проволоки

- основной инструмент — горелка (пистолет)

- устойчивый к истиранию шланг (внутренний) для подачи сварочной проволоки

- герметичный шланг для подачи в зону сварки инертного газа

- бобина (катушка) со сварочной проволокой

- блок управления вашим полуавтоматом.

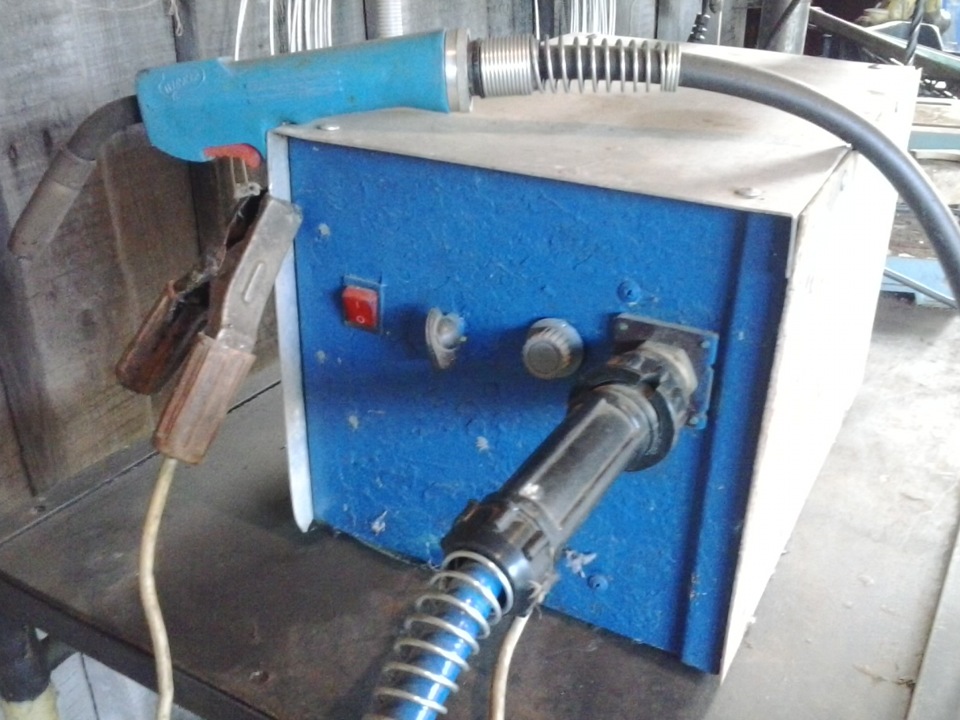

Оптимальным решением будет размещение механического блока в отдельном корпусе. Хорошо подойдет полноразмерный короб от системного блока компьютера. Причем блок питания задействуется для механизма подачи проволоки.

Примеряем размер бобины с проволокой. Должно остаться достаточно места для штатного БП и разъема для шланга.

Роликовый механизм подачи разрабатывается исходя из имеющегося двигателя. Неплохим донором является моторчик от стеклоочистителя со штатным редуктором.

Под него и проектируем раму механизма.

Разъем и шланг с горелкой можно изготовить самому, но для безопасности лучше приобрести готовый комплект. Механизм подачи сварочной проволоки компонуется с предполагаемым размещением разъема.

Все компоненты должны располагаться ровно, напротив друг друга, для равномерной подачи проволоки. Поэтому ролики тщательно центруются относительно входного штуцера разъема. В качестве направляющих механизма подачи используем обычные шариковые подшипники.

Выполняем предварительную сборку механизма подачи в металле. Производим тонкую регулировку и подгонку взаимного расположения.

Важно! При любых перекосах, будет подклинивать проволока. Это сильно отвлекает во время сварки, и можно «запороть» шов.

Поскольку сварочная проволока будет находиться под напряжением, весь модуль вместе с разъемом должен быть изолирован от корпуса.

Первичная направляющая изготавливается из обычного болта, в котором сверлится продольное отверстие (обычной электродрелью).

Получается что-то вроде экструдера для проволоки, только со свободным ходом. На входной штуцер надевается фторопластовый кембрик, армированный пружиной.

Штанги прижимных роликов также необходимо подпружинить на растяжение. Сила натяжения регулируется болтом.

Консоль для подвеса бобины с проволокой изготавливаем из пластиковой трубы (система водоотведения) и толстой фанеры.

Обеспечивается достаточная прочность и (что особенно важно!) электрическая изоляция от металлического корпуса.

Примеряем катушку, производим заправку проволоки в механизм подачи. На этом этапе окончательно регулируем зазоры, взаимное расположение элементов, свободный ход проволоки.

После тонкой доводки необходимо обеспечить законтривание гаек.

Есть много способов – краска, контргайки, герметик для металла.

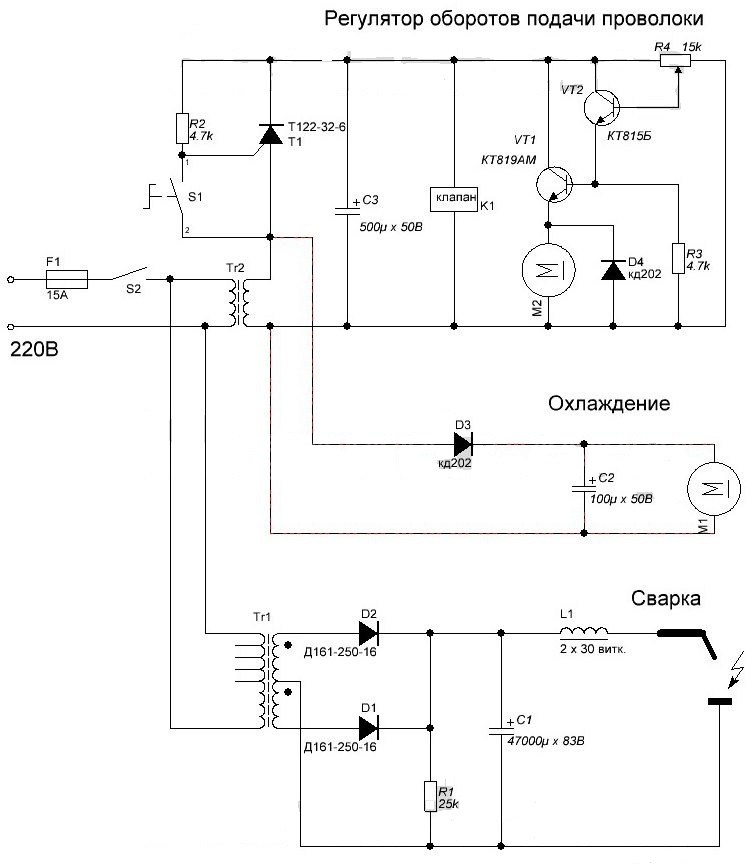

Есть много способов – краска, контргайки, герметик для металла.Схема управления механикой полуавтомата

Скорость мотора контролируется ШИМ регулятором. При сварочных работах важно точно установить интенсивность подачи проволоки в зону сварки. Иначе вы не сможете обеспечить равномерный расплав металла шва.

Переменный резистор контроллера устанавливается на переднюю панель инвертора. Следующая важная часть схемы – реле управления клапана подачи инертного газа и запуска мотора. Контактные группы должны срабатывать от нажатия кнопки на горелке.

Причем газ должен подаваться на две-три секунды раньше, чем в зону сварки пойдет проволока.

Иначе зажигание дуги будет происходить в атмосферной среде, и проволока просто сгорит, вместо расплава.

Для этого собирается простенькое реле задержки на 815 транзисторе и конденсаторе. Для паузы в пару секунд достаточно 200-250 мкФ.

Реле подойдет обычное автомобильное. Питание у нас 12 вольт (компьютерный БП), поэтому подбирать компоненты удобно.

Собственно клапан устанавливается на свободное место в корпусе. Подойдет любое запорное устройство от автомобиля. В нашем случае – воздушный клапан от ГАЗ 24.

Финальная сборка

Компонуем все органы управления на передней панели, собираем корпус.

ШИМ регулятор скорости подачи можно оснастить цифровым индикатором. Задавая скорость, вы можете откалибровать показания, или просто запомнить цифры для тех или иных условий работы. В любом случае, это добавит комфорта при использовании.

Сварочный инвертор полуавтомат готов. Однако падающая вольтамперная характеристика делает работу неудобной. Нет той хваленой плавности сварки, характерной именно для полуавтомата.

Задача – сделать выходные параметры стабильными по напряжению, а не по току.

Для этого разработано много схем. Посмотрите на структурное решение – подбор элементов происходит для различных схем инверторов индивидуально.

Еще одна проблема – срабатывание на инверторе термодатчика защиты от перегрева. Это решается установкой оптронной пары. Термодатчик теперь используется в качестве контроллера для доработанной схемы.

Итог:

Полуавтоматический сварочный инвертор обойдется вам в сумму, втрое меньшую фабричного экземпляра. Главное – изучить схему вашего штатного сварочника, и не бояться выполнить работу своими руками.

Как переделать сварочный полуавтомат из инвертора своими руками — видео инструкция

About sposport

View all posts by sposport

Как сделать сварочный полуавтомат своими руками из инвертора?

Время чтения: 7 минут

Полуавтомат для многих мастеров не просто инструмент. Это полноценный помощник в хозяйстве и на работе. Он может понадобиться каждому умельцу: от дачника до автолюбителя. Ведь полуавтомат отлично подходит для сварки всех типов металлов практически без ограничений по толщине и составу. При этом сварка может быть и профессиональной, и любительской.

Полуавтоматы появились не так давно в массовой продаже. Сварщики старой закалки помнят, как раньше варили металл с помощью больших громоздких трансформаторов. Однако, с развитием технического прогресса инженерам удалось сконструировать компактный и удобный полуавтомат. В начале 20 века он вытеснил аппараты прошлого поколения и завоевал уважения большинства сварщиков по всему миру.

Современный полуавтомат способен выполнять различные типы сварочных работ. Это может быть MMA сварка, MIG/MAG сварка, а также TIG сварка. Все это возможно благодаря «начинке» полуавтомата. В основе аппарата лежит стандартный инвертор. Это значит, что в теории полуавтомат можно собрать самому. Конечно, используя инвертор в качестве «донора». В этой статье будет все: и основы работы полуавтомата, и переделка сварочного инвертора в полуавтомат.

Содержание статьи

- Устройство полуавтомата

- Принцип работы

- Полуавтомат из инвертора

- Способ №1

- Способ №2

- Способ №3

- Вместо заключения

Устройство полуавтомата

Устройство полуавтомата — это первое, что вам нужно изучить, если вы хотите собрать свой аппарат.

Стандартный полуавтомат состоит из двух частей (или двух блоков): силовой и подающей. Подающая часть — это просто подающее устройство для полуавтоматической сварки. Но, давайте подробнее рассмотрим устройство полуавтомата.

Силовая часть, он же силовой блок — это, по сути, инвертор. Инвертор выполняет роль источника тока. Здесь все просто. А вот подающая часть представляет собой отдельно стоящий, подключаемый подающий механизм. Подающий механизм используется для подачи проволоки. Проволока продается в бобинах и бобина вставляется прямо в подающий механизм. Ее конец выходит через сопло горелки.

Конечно, вам необязательно использовать подающий механизм, чтобы выполнить полуавтоматическую сварку. Проволоку можно подавать и вручную. Но это крайне неудобно, и в таком случае теряется вся суть полуавтоматической технологии.

Вот и все компоненты. Этого, конечно, недостаточно, чтобы сделать сварочный полуавтомат своими силами. Еще вам придется докупить детали, но они зависят от типа вашего инвертора и способа, с помощью которого вы будете переделывать его в полуавтомат. Не забудьте про комплектующие (горелка, рукав, правильно подобранное сопло и т.д.).

Принцип работы

Принцип работы полуавтомата прост. Он будет понятен даже новичку, так что внимательно изучите эту информацию. Она пригодится для сборки самодельного аппарата.

Итак, все начинается с подачи горелки в зону сварки. Горелка совмещает в себе два устройства: из своего сопла она подает защитный газ и проволоку одновременно. Количество газа сварщик регулирует вручную, а вот проволока подается в полуавтоматическом режиме (отсюда и название «полуавтомат»). Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Как мы уже сказали, одновременно с проволокой в сварочную зону подается газ. В смеси газов между концом проволоки и поверхностью металл образовывается электрический разряд, благодаря которому плавится заготовка и сама проволока. Расплавленный металл смешивается с расплавленной проволокой. Далее можно формировать шов.

В данном случае проволока необходима и без нее сварка просто невозможна. Газ так же нужен, он защищает сварочную ванну от кислорода, поступающего извне. Но если у вас нет возможности использовать газ, вы можете взять специальную порошковую проволоку и варить только ею.

Полуавтомат из инвертора

Существует несколько способов, как можно из инвертора сделать рабочий полуавтомат. Мы перечислим самые интересные, на наш взгляд. Вы сможете воплотить их в домашних условиях, обладая базовыми знаниями в области электротехники.

Способ №1

Чтобы сделать инверторный сварочный полуавтомат своими руками, вам понадобится «донор». Без него сделать полуавтомат просто не получится. В качестве «донора» возьмите не самый слабый инвертор для ММА сварки. Он обязательно должен быть рабочим, и без проблем выполнять обычные сварочные операции.

Вам необходимо изменить вольт-амперные характеристики выбранного вами инвертора, чтобы он мог работать в режиме полуавтоматической сварки. Для этого можно использовать ШИМ-контроллер. Однако, этот вариант очень трудоемкий и не подойдет для тех, кто не силен в электротехнике.

Поэтому, чтобы собрать сварочный полуавтомат из инвертора своими руками, мы рекомендуем сделать дроссель. Для этого подойдет дроссель от лампы дневного света. И после дросселя нужно взять напряжение на обратную связь. Посмотрите ролик ниже, где подробно рассказывается суть этого способа. Там же в ролике есть понятная схема.

Watch this video on YouTube

Способ №2

Второй способ крайне прост и подойдет для тех, кто обладает определенной инверторнойсваркой. Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

В комплекте с механизмом должны быть все необходимые кабели и разъемы. Вам достаточно без проблем подключить подающий механизм подачи сварочной проволоки к сварочному инвертору и можно варить. Можно считать, что в данном случае подающий механизм работает как приставка к инвертору для полуавтоматической сварки. Посмотрите видео ниже, где автор рассказывает про свой инвертор, к которому он подключил подающий механизм.

Watch this video on YouTube

Способ №3

Последний способ превращения из сварочного инвертора в полуавтомат своими руками потребует некоторых знаний и навыков. В этом случае вам так же понадобится инвертор-донор. Учтите, что подойдет не любой аппарат. Вам нужен инвертор с компоновкой ZX-7. На выходе у него должен быть шунт, а на «первичке» должен быть трансформатор тока. Еще лучше, если у аппарата не будет никаких дополнительных функций вроде горячего старта или форсажа дуги.

Вам так же необходимо изменить вольт-амперные характеристики, а еще установить настройку нарастания тока. Дальнейшие действия напрямую зависят от схемы вашего инвертора. Так что не ленитесь найти темы на различных форумах, посвященных переделке инвертора в полуавтомат. Посмотрите видео ниже с тестом такого самодельного аппарата.

Watch this video on YouTube

Читайте также: Как собрать сварочный аппарат своими руками?

Вместо заключения

Теперь вы знаете, как переделать сварочный инвертор в полуавтомат в домашних условиях. Такой аппарат станет отличной заменой полуавтомату заводского изготовления. Переделка обойдется недорого, и вы сможете развить свои навыки в сборке электроприборов. Самодельный полуавтомат хорошо переносит неаккуратное хранение и в целом неприхотлив к условиях работы. Еще одно преимущество самодельного аппарата — это его «начинка». Вы с точность до детали знаете, из чего он собран. Поэтому смоете быстро и недорого его починить в случае необходимости.

Еще одно преимущество самодельного аппарата — это его «начинка». Вы с точность до детали знаете, из чего он собран. Поэтому смоете быстро и недорого его починить в случае необходимости.

Но учтите, что не всегда самодельный полуавтомат из сварочного инвертора может решить все ваши трудности. Мы не рекомендуем переделывать инвертор под полуавтомат, если вы планируете использовать его как постоянный рабочий инструмент. Вы должны понимать, что самодельный аппарат может быть не таким надежным и продуманным, как заводской. И если вы будете выполнять сварку на выезде, то рискуете попасть в неприятную ситуацию. Для выполнения полупрофессиональной сварки лучше все-таки купить аппарат в магазине.

Конечно, в этой статье мы не затронули множество нюансов сборки самодельного полуавтомата. Но мы рассказали о самом главном. Инвертор можно переделать в полуавтомат, но это довольно трудоемко и самодельный аппарат будет работать немного хуже заводского. Вы должны понимать это, прежде чем примете верное решение. Желаем удачи в работе!

изготовление из инвертора и трансформатора

Возможности сварочного полуавтомата значительно выше, чем у аппарата, предназначенного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать значительно более тонкий металл.

Применение специальной сварочной проволоки позволяет работать с цветными металлами, а использование защитного газа обеспечивает сварной шов более высокого качества. Учитывая эти обстоятельства, желание пополнить свою домашнюю мастерскую таким устройством вполне объяснимо.

Общие сведения

Если купить сварочный полуавтомат нет возможности, можно попробовать собрать его своими руками. Сразу нужно сказать, задача эта не из самых лёгких, и собрать самодельный сварочный полуавтомат под силу только тем, кто имеет определённый навык работы с электрическими приборами, уже что-то ремонтировал, и разбирается в схемах. Для тех, кто решился на это, можно порекомендовать несколько возможных вариантов сборки.

До начала планирования работ по созданию сварочного полуавтомата, следует изучить принципы полуавтоматической сварки, а также устройство и работу предназначенного для этого прибора.

Сварочными полуавтоматами называют аппараты, осуществляющие электродуговую сварку постоянным током с использованием в качестве электрода специальной сварочной проволоки в среде защитных газов.

Проволока намотана на вращающейся катушке и автоматически подается к месту сварки, проходя через механизм подачи. Схема сварочного полуавтомата может содержать как инверторный, так и трансформаторный источник тока.

Сварщик своими руками разжигает дугу и выполняет шов, поэтому работа называется полуавтоматической. Аналогом держателя электродов в сварочном полуавтомате служит горелка, имеющая пистолетную рукоятку с клавишей включения подачи проволоки.

Подача проволоки осуществляется по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Перед тем как зажечь дугу, включением подачи проволоки нужно добиться её выдвижение за край горелки на 10 – 15 мм.

Затем включается подача газа и начинается процесс сварки. Скорость подачи проволоки и газа регулируется руками, вращением головок, расположенных на лицевой панели сварочного полуавтомата.

Из сварочного трансформатора

Если в Вашем распоряжении есть старый сварочный трансформатор, он может послужить основой для сборки своими руками полуавтоматического аппарата.

Если старый аппарат имеет выпрямитель и успешно варит постоянным током, в этой части больше ничего делать не надо. Если же это просто трансформатор для сварки переменным током, его следует доработать.

Диодный мост

Для того чтобы получить источник постоянного тока сварки, трансформатор необходимо укомплектовать диодным мостом и фильтром. Диодная сборка выпрямляет вторичное напряжение, фильтр сглаживает пульсации, поддерживая стабильное горение дуги.

Выпрямленное напряжение однофазного трансформатора имеет вид синусоиды, нижние полуволны которой отражены симметрично оси абсцисс и перемещены в верхние квадранты системы координат.

По сути, это пульсирующее с частотой 100 герц напряжение, два раза за период достигающее нулевого значения. Использование такого напряжения для сварки в качестве постоянного, приводит к нестабильному горению дуги. Для устранения этого явления требуется фильтр, сглаживающий провалы напряжения.

Фильтр

Фильтр состоит из дросселя, включенного в сварочную цепь последовательно, и конденсатора, включенного параллельно. Такая комбинация индуктивности и ёмкости называется Г – образным фильтром, потому что на схеме, подключенные таким образом элементы образуют букву Г.

Конденсатор для будущего полуавтомата нужен электролитический, полярный, ёмкостью 10000 микрофарад, чем больше, тем лучше. Напряжение конденсатора должно быть не менее 100 вольт, чтобы имелся хороший запас. Можно спаять несколько конденсаторов параллельно, ёмкость при этом суммируется.

Дроссель

Для намотки дросселя своими руками нужно найти старый трансформатор подходящих размеров. Хорошо подходит для этой цели трансформатор питания от старых ламповых цветных телевизоров, мощностью не менее 250 ватт.

Трансформатор имеет две катушки на овальном замкнутом сердечнике, состоящем из двух половинок. Трансформатор разбирается, катушки снимаются, старый провод с них удаляется.

Для намотки подбирается подходящая медная шина плоского сечения. На каждую катушку вместо снятого провода руками наматывается два слоя витков медной шиной. На катушке должно получиться 15 – 20 витков.

После этого, стальной сердечник собирается, катушки ставятся на место, между половинками сердечника вставляется текстолитовая прокладка толщиной 1,5 мм. Катушки соединяются последовательно.

Протяжка

Механизм протяжки проволоки для полуавтомата можно соорудить своими руками, используя небольшие подшипники и электродвигатель от автомобильных дворников.

Но лучше купить в сборе готовый, он продаётся как запчасть к сварочным полуавтоматам. Также придётся купить горелку и рукав, по которому будет подаваться проволока и газ.

Из инвертора для ручной сварки

Если в мастерской имеется сварочный инвертор для ручной сварки, проблему с источником тока для полуавтомата можно считать решённой. На базе аппарата для ручной сварки можно своими руками сделать инверторный полуавтомат.

Для того чтобы не разбирать работоспособный инверторный преобразователь, можно поступить следующим образом. Все дополнительные узлы, необходимые для работы сварочного полуавтомата можно расположить в отдельном корпусе.

Изготовление корпуса

Задача заключается в том, чтобы найти или изготовить подходящий корпус, в котором будет установлена катушка со сварочным проводом, свободно вращающаяся на барабане, механизм протяжки проволоки. На лицевой панели этого корпуса будет располагаться гнездо для подключения рукава с горелкой и регулятор скорости подачи проволоки.

Регулировку тока можно осуществлять на инверторе, плюсовая клемма может соединяться с заготовкой также непосредственно от инвертора.

Минусовой вывод инвертора нужно завести в новый корпус и соединить с клеммой рукава. Сварочная проволока должна быть соединена с этим потенциалом.

Также внутри нового корпуса следует предусмотреть монтаж шланга, соединяющего баллон с защитным газом и рукав горелки. Для осуществления регулируемой подачи газа можно установить клапан от автомобильного стеклоочистителя.

Обеспечение питания протяжки и клапана

Поскольку электродвигатель механизма протяжки проволоки и клапан, перекрывающий газ питаются постоянным напряжением 12 вольт, придётся установить небольшой трансформатор с выпрямителем, обеспечивающий это питание.

Для коммутации двигателя и клапана лучше установить промежуточные автомобильные реле на 12 вольт. Включение протяжки проволоки осуществляется клавишей на горелке, удерживаемой руками, для открытия и закрытия клапана подачи газа, на лицевой панели устанавливается тумблер.

Такая компоновка позволит пользоваться инвертором и для ручной сварки, и как источником тока для сварочного полуавтомата. Затраты на изготовление самодельного полуавтомата невелики, а польза от него будет ощутимая.

схема и инструкция по сборке

На чтение 6 мин. Опубликовано

Многие интересуются, как сделать полуавтомат сварочный своими руками. В качестве основы используют инвертор, подлежащий переделке. Этот элемент нередко заменяют старым сварочным трансформатором. Также понадобится обустройство горелки и механизма выдачи расходного материала.

Как работает полуавтомат для сварки

Самодельное устройство функционирует по тому же принципу, что стандартное оборудование. Однако вместо электродов здесь используют присадочную проволоку. Ее подают в сварочную ванну автоматически, с помощью специального приспособления. Из-за непрерывной работы механизма образуется зона расплавления, позволяющая быстро соединить 2 элемента.

В виде источника тока в электросхему самодельного полуавтомата включают трансформатор или инвертор. Электрическая дуга образуется на горелке пистолетного вида. Подача присадочной проволоки выполняется через прорезиненный шланг. В это же время по каналу поступает газ.

Принцип работы самодельного сварочного аппарата прост, производительность высока. Шов имеет равномерную поверхность, отличается повышенной прочностью. Самодельное устройство используют для сварки низкоуглеродистой стали и цветных металлов.

Полуавтомат из инвертора

Чтобы сделать сварочное оборудование из инвертора, понадобятся средства подачи тока и присадочного материала, горелка, формирующая защитную газовую среду. Ее подключают к баллону, подсоединяемому к аппарату шлангом.

При использовании некоторых видов присадочной проволоки можно обходиться без подачи газа.

Пистолетная рукоятка с кнопкой служит держателем электродов. Проволока перемещается по каналу прорезиненного рукава, соединяющего горелку с аппаратом. Инверторный агрегат должен удерживать постоянное выходное напряжение.

Инструменты и расходники

Для сборки устройства своими руками понадобятся следующие материалы и приспособления:

- инвертор с выходной силой тока не менее 150 А;

- подающий механизм, плавно выводящий проволоку в сварное соединение;

- газовая горелка, расплавляющая края металлических деталей;

- шланг для подачи газа к обрабатываемой области;

- катушка с расходным материалом;

- электронное устройство, управляющее функциями агрегата;

- схема сварочного полуавтомата.

О процессе создания полуавтомата

Готовый инвертор требует переделки. Входящий в конструкцию трансформатор оборачивают термобумагой и медной проволокой. Слишком тонкую жилу применять нельзя. Во время сварки она нагревается, из-за чего аппарат выключается.

Вторичную обмотку трансформатора защищают 3 слоями жести. Спаивание концов повышает токопроводимость. Источник питания для полуавтомата можно сделать из готового сварочного инвертора. Его подключают к отдельному корпусу, содержащему остальные элементы.

Создание механизма подачи проволоки

Этот блок нужен для равномерного введения расходного материала в сварочную ванну. Проволоку подбирают с учетом типа соединяемых металлов, результата работ. Механизм подачи должен адаптироваться под любые виды и размеры расходного материала. Готовое устройство приобретают в магазине электротоваров.

Допускается изготовление узла своими руками из таких подручных средств:

- мотора от автомобильных «дворников»;

- прижимного вала с пружиной;

- 3 подшипников;

- металлических пластин шириной 1 см.

Все детали устанавливают на текстолитовую подставку толщиной 5 мм. Проволоку вставляют между валом и подшипником. Место вывода присадочного материала сопоставляют с креплением конца шлага, используемого для впуска газа.

Провод накручивают на катушку равномерно, от этого зависит прочность сварных соединений. Катушку устанавливают на опору и закрепляют. При работе проволока разматывается и поступает в шов. Такой механизм облегчает и ускоряет процесс сварки.

Схема узла горелки

Этот элемент используется для формирования сварного соединения в газовой среде. Он служит около года и относится к категории расходных материалов. Принцип работы разных горелок одинаков. Виды отличаются максимальной температурой нагрева, мощностью, способом подачи газа.

Согласно описанию, конструкция узла включает такие детали:

- опору с рукояткой;

- сопло;

- крепеж;

- наконечник;

- втулку.

Элементы устройства перегреваются при сварке. Больше всего негативному влиянию подвергаются токопроводящий наконечник и сопло. От материала их изготовления зависит срок эксплуатации. Более дешевые варианты производятся из меди, дорогие – из вольфрама. В среднем наконечник работает 200 часов.

В среднем наконечник работает 200 часов.

Рукоятку производят из огнеупорных изоляционных материалов, защищающих сварщика от поражения током. К этой детали подсоединяют рукав подачи газа длиной 3-7 м.

Горелка должна иметь небольшие размеры и вес. Для изготовления своими руками используют штекерный разъем. Он помещен в корпус из прочного пластика. Для поджига дуги проволоку выводят за край сопла на 10-15 см. Подачу проволоки начинают, нажимая кнопку на рукоятке, которую сварщик держит в руках.

Подключение питания

Важный этап переделки инвертора под полуавтомат – установка управляющего элемента. Он же отвечает за поддержание и преобразование тока. Питающий кабель подсоединяют к клапану подачи газа и вытяжки проволоки. Для этого устанавливают сварочный инвертор с выпрямителем.

Связь между двигателем и остальными компонентами агрегата обеспечивается промежуточным автоматическим реле на 12 В.

Финальная сборка агрегата

Для изготовления аппарата выполняют такие действия:

- Подсоединяют инвертор к питающему и управляющему блокам.

- Заправляют подающее устройство проволокой, оценивают равномерность ее распределения.

- Соединяют горелку с рукавом, подключаемым к баллону. Включают инвертор, проверяют подачу газа. Проволока начинает выводиться в сварочную ванну через 1-2 секунды. Расходный материал подается в защитную среду, что исключает окисление.

- Устанавливают входные преобразователи на радиаторах.

- В самой горячей области инвертора устанавливают термодатчик. Он отключает систему при перегреве.

- Подсоединяют силовую часть электрической схемы к управляющему блоку. Подключают инверторный аппарат к сети. Измеряют выходной ток, который должен составлять более 120 А. Если показатель меньше, меняют напряжение.

Полуавтомат трансформатора

При наличии ненужного сварочного устройства этого типа можно собрать рабочий полуавтоматический аппарат. Прибор с постоянным током и выпрямителем не требует доработки. Работающий с переменным напряжением трансформатор нужно переделывать.

Прибор с постоянным током и выпрямителем не требует доработки. Работающий с переменным напряжением трансформатор нужно переделывать.

Необходимые инструменты

Для сборки сварочного аппарата в домашних условиях применяют такие приспособления:

- механизм подачи проволоки;

- блок формирования сварочного тока;

- питающее устройство;

- горелку;

- опорную часть;

- рукава;

- зажимы.

Выбор элементов

Перед тем как сделать аппарат своими руками, нужно правильно подобрать следующие компоненты:

- Источник питания. Для создания этого элемента используют трансформатор. От этой детали зависит производительность агрегата.

- Корпус. Используют короб или ящик нужного размера. Он должен быть сделан из металлических листов или пластика. В корпус устанавливают трансформаторы, подключаемые к первичным и вторичным бобинам.

- Охлаждающая система. При длительной работе сварочный аппарат перегревается. Самый простой способ охлаждения – установка вентиляторов. Эти устройства монтируют в боковых частях корпуса, напротив трансформатора.

Схема полуавтомата

Чертеж полуавтомата включает электронный блок, высокочастотный тиристор, специальные выпрямители. Будущий аппарат должен обладать оптимальной для образования сварного соединения силой тока, скоростью распределения проволоки, напряжением. Для обеспечения этих характеристик потребуется источник формирования электрической дуги.

Подготовка оборудования

Чтобы подготовить аппарат к работе, нужно переделать следующие блоки:

- Трехфазный трансформатор. Его превращают в источник постоянного тока. Для этого устанавливают фильтры и диодный мост. Первый удерживает стабильную дугу, второй – выпрямляет напряжение. Подсоединение фильтра нейтрализует перепады напряжения.

- Дроссельный элемент. Его получают путем обматывания старого трансформатора. Подойдет деталь от старого советского телевизора. Элемент имеет 2 катушки, расположенные на округлом сердечнике, состоящем из 2 частей.

Конструкцию разбирают. После этого удаляют подводы. На катушки наматывают медную проволоку. Части сердечника складывают, между ними устанавливают текстолитовую приставку толщиной 1,5 мм. Катушки соединяют последовательно.

Конструкцию разбирают. После этого удаляют подводы. На катушки наматывают медную проволоку. Части сердечника складывают, между ними устанавливают текстолитовую приставку толщиной 1,5 мм. Катушки соединяют последовательно.

Процесс создания сварочного аппарата

После выполнения всех вышеуказанных действий трансформатор вводят в корпус, устанавливают горелку, механизм распределения проволоки, подающий газ рукав, баллон. Агрегат готов к работе.

Как сделать сварочный полуавтомат своими руками

Сварочный полуавтомат своими руками

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Но следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Как сделать сварочный полуавтомат своими руками?

Время чтения: 9 минут

Современный полуавтомат — это универсальный помощник и в быту, и в гараже, и на производстве. Полуавтоматическая сварка подходит как для сварки любительской, так и для профессиональных работ. С помощью полуавтомата можно сварить любые металлы, в том числе разнородные. Но, не смотря на то, что полуавтоматы прочно вошли в нашу жизнь, появились они не так уж давно. В 20 веке их роль выполняли трансформаторы, они были мощными, но при этом громоздкими и тяжелыми.

Но с развитием технологий производители смогли разработать сварочный аппарат инверторного типа, на базе которого и стали появляться первые полуавтоматы. Полуавтоматы, по сравнению с трансформаторами, имеют меньший вес и габариты, при этом оснащены дополнительным функционалом и возможностью сварки с применением различных технологий (MMA, MIG/MAG, TIG).

Технологичность полуавтомата стала и плюсом и минусом одновременно: сварщики получили больше возможностей для работы, но при этом должны были заплатить цену в три раза большую. Это не всегда целесообразно, если вы домашний мастер и хотите использовать аппарат от случая к случаю. Ну, а поскольку полуавтоматы сделаны на базе инвертора, то можно самому сконструировать полуавтомат из сварочного аппарата инверторного типа. В этой статье мы расскажем, как сделать полуавтомат своими руками и что нужно учесть.

Устройство полуавтомата

Прежде чем вы приступите к сборке полуавтомата, важно четко осознавать его устройство и принцип работы. Говоря простыми словами, полуавтомат состоит из двух блоков: блок силовой (силовая часть) и блок подающий (подающий механизм). Давайте поговорим о них подробнее.

Вы уже наверняка знаете, что для сварки полуавтомат используется специальная присадочная проволока, которая играет роль электрода. Она является своеобразным проводником тока в зону сварки и позволяет сформировать шов. Если есть проволока, значит она должна как-то подаваться в зону сварки. Это, конечно, можно сделать вручную (в прямом смысле слова подавая пруток в сварочную ванну с помощью рук), но целесообразнее использовать специальный подающий механизм. Обычно он встроен внутрь полуавтомата, но у самодельных агрегатов он зачастую отдельно стоящий.

Блок силовой работает на базе инвертора, который выполняет роль источника тока. Он так же отдельно стоящий в случае с самодельным полуавтоматом.

Это основные компоненты. Помимо них вам понадобится горелка, шланг (он же сварочный рукав) , сопло и прочие элементы, необходимые для работы с газом.

Учтите, что ваш самодельный полуавтомат не будет отличаться компактностью. Особенно, если он будет состоять из двух отдельно стоящих частей. Это, конечно, минус по сравнению с заводскими моделями. Но вы можете собрать удобную тележку для перевозки самодельного аппарата, чтобы нивелировать этот недостаток. В этой статье мы рассказывали, как сделать тележку для полуавтомата. Вы можете модернизировать ее под габариты своего аппарата, снабдить более прочными колесами и усилить конструкцию для большей надежности.

В этой статье мы рассказывали, как сделать тележку для полуавтомата. Вы можете модернизировать ее под габариты своего аппарата, снабдить более прочными колесами и усилить конструкцию для большей надежности.

Принцип работы

Чтобы понять принцип работы стандартного полуавтомата не нужно обладать глубокими знаниями в области физики и химии. Ведь принцип довольно прост и понятен даже для новичка.

Сварщик, начиная сварку, направляет горелку в сварочную зону. Одновременно с этим в полуавтоматическом режиме подается сварочная проволока (проволока заправляется в горелку, поэтому в процессе у вас будет занята всего одна рука, что очень удобно). Вместе с проволокой подается струя защитного газа. Между проволокой и заготовкой в смеси газов образовывается разряд, из-за чего металл плавится. Затем он смешивается с расплавленной проволокой, и сварщик может начать формировать шов. Технология проста и понятна, а для ее выполнения нужен лишь баллон с газом и проволока. Газ защищает сварочную зону от окисления, а проволока помогает формировать качественный шов.

Подбор расходных материалов

Поговорим немного о расходниках, которые мы упомянули выше. Подбирая проволоку необходимо обратить внимание на две характеристики: диаметр и состав. Диаметр проволоки должен быть равен толщине металла, который вы будете варить. А состав должен совпадать с составом того же металла.

Теперь о газе. Для сварки можно использовать различные газы, но наш самодельный аппарат будет рассчитан на сварку углекислотой. У вас будет возможность варить без газа, если вы замените обычную проволоку на порошковую. Порошковая проволока не полностью металлическая, ее сердцевина состоит из флюса. Флюс при плавлении проволоки высвобождается и образует пары, которые играют роль защиты от окисления. Но мы не рекомендуем использовать порошковую проволоку постоянно, поскольку она не обеспечивает качественное формирование швов. Эта технология скорее подходит для труднодоступной сварки, чем для повседневной работы.

Мы считаем, что оптимальный набор расходников при домашней сварке — это газовый баллон с углекислотой и обычная металлическая проволока, подобранная в соответствии с параметрами детали. Кстати, вам необязательно покупать огромные баллоны по 40 литров. В продаже есть баллоны по 10 литров и даже по 5 литров. Их можно положить в багажник машины и самому отвезти на дачный участок, не мучаясь с транспортировкой не заказывая баллон у сторонних компаний.

Далее мы расскажем, как собрать полуавтомат сварочный своими руками в домашних условиях и стоит ли вообще заниматься этим, или целесообразнее купить аппарат в магазине. Обо всем по порядку.

Полуавтомат своими руками

Ниже есть видео о том, как сделать сварочный полуавтомат своими руками. Автор приводит довольно подробное описание своего самодельного полуавтомата на базе инвертора для ММА-сварки.

Ниже схема полуавтоматической сварки и схема управления сварочным полуавтоматом.

Целесообразность изготовления

Некоторые могут задуматься, стоит ли вообще браться за такое кропотливое дело и собирать самодельный полуавтомат, когда можно купить в магазине и не тратить время. Это резонный вопрос. Предлагаем по порядку перечислить все причины, почему вам стоит сделать свой полуавтомат и в каких случаях это нецелесообразно.

Начнем с цены. Стоимость добротного полуавтомата, который прослужит вам ни один год — минимум 300-400$. И это не считая всех сопутствующих комплектующих, вроде горелки, газовых баллонов, проволоки и т.д. Готовы вы ли вы выложить крупную сумму за аппарат, который будете использовать не регулярно? На наш взгляд, сборка сварочного полуавтомата своими руками логичнее. Лучше потратьтесь на качественную горелку, хорошую маску и присадочный материал.

Экономия при изготовлении самодельного аппарата заключается в использовании недорого инвертора. Все, что вам от него нужно — это большая мощность, поскольку аппарат будет использоваться как «сердце» будущего полуавтомата. Для этих целей можно купить б/у инвертор за смешные деньги и уже переделать в полуавтомат.

Для этих целей можно купить б/у инвертор за смешные деньги и уже переделать в полуавтомат.

Также самодельные сварочные аппараты полуавтоматы, схемы на которые лежат в открытом доступе на многих форумах, развивают ваши навыки в сборке и изготовлении самодельных электроприборов. Наверняка после полуавтомата вам захочется сделать что-то еще, поскольку этот процесс довольно интересный.

Причин, почему не стоит собирать самодельный сварочный аппарат полуавтоматического типа, несколько.

Первая — отсутствие гарантии. Покупая аппарат в магазине, вы получаете гарантийный талон, с помощью которого можете выполнить бесплатный ремонт своего полуавтомата в сервисном центре. Так вы экономите не только силы, но и время. Время — это вторая причина. У вас вряд ли получится собрать полуавтомат за один вечер. Придется как следует поработать над этим.

Последняя причина — это необходимость наличия знаний в области электротехники. Логично, что если вы не знаете основ электротехники, то просто не сможете собрать ни один электроприбор. С другой стороны, как обучиться этим знаниям, если не пробовать?

Вместо заключения

Самодельный сварочный полуавтомат — это хорошая замена заводскому аппарату в условиях домашней сварки. Он неприхотлив к хранению и эксплуатации, а его сборка стоит в разы дешевле. Собирая полуавтомат своими руками, вы точно знаете расположение всех компонентов и их наименования. Поскольку на руках у вас есть схема самодельного сварочного полуавтомата. Так что в случае необходимости можно довольно быстро, просто и недорого починить такой агрегат.

Конечно, не всегда сборка самодельного полуавтомата бывает целесообразной. Если вы планируете выполнять постоянные ремонтные работы, то логичнее купить заводской аппарат с гарантийным обслуживанием и полным функционалом. Ну а если вам просто нужно время от времени выполнять сварку, и при этом вы неплохо разбираетесь в электротехнике, то сборка самодельного полуавтомата может быть очень увлекательным и полезным занятием.

А вы когда-нибудь собирали полуавтомат в домашних условиях? Какие компоненты вы использовали? Согласны ли вы с автором видеоролика, рассказывающим о своем самодельном полуавтомате? Поделитесь опытом в комментариях ниже. Возможно, вы поможете начинающих умельцам в сборке недорого, но функционального полуавтомата. Желаем удачи в работе!

Инструкция по сбору самодельного сварочного полуавтомата из инвертора (схема, чертежи, этапы)

С опытом многие профессионалы приходят к выводу, что сварочный полуавтомат это намного больше, чем инструмент. Это универсальный помощник в бытовой сварке как на дачном участке, так и при ремонте автомобиля.

Он не ограничивает вас в выборе материала для сварки и пригодится не только мастеру, но и новичку.

Массовое производство полуавтоматов началось всего несколько лет назад. Сварщики старой школы раньше соединяли конструкции огромными трансформаторами.

Но технологический прогресс двигается вперед и позволил создать переносной и легкий полуавтомат. Появившись на рынке, он быстро показал миру свои преимущества и отправил старые модели на покой.

Сегодня им доступны самые разные виды сварки: ручная дуговая сварка покрытыми (штучными) электродами (MMA), дуговая сварка плавящимся металлическим электродом в газовой среде (MAG/MIG), а также ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа (TIG).

Этого удалось достичь потому что внутри аппарата находится обычный инвертор. Из этого следует, что рабочий полуавтомат можно сделать в домашних условиях, взяв за основу инвертор. В концу этой статьи вы получите все необходимые советы и знания для этого.

Как устроен полуавтомат?

Перед началом работы с любой техникой первым делом нужно ознакомиться с его конструкцией.

В каждом полуавтомате находятся два блока: силовой и подающий.

Силовой блок представлен инвертором, который подает ток. Подающий блок — это отдельное устройство, который подключают для подачи проволоки. Моток проволоки закрепляют в подающем блоке, а конец выходит возле сопла горелки.

Подающий блок — это отдельное устройство, который подключают для подачи проволоки. Моток проволоки закрепляют в подающем блоке, а конец выходит возле сопла горелки.

Но для наших целей он не очень нужен. Подачу проволоки можно делать самостоятельно, однако это замедлит рабочий процесс и будет крайне неудобно.

Мы описали вам главные элементы аппарата, но этого недостаточно. Вам также понадобится заказать специальные детали, нужные для определенного типа инвертора, а также комплектующие (горелка, рукав, сопло и т.д.).

Особенности рабочего процесса

Освоить работу с полуавтоматической сваркой не так сложно, как может показаться. После прочтения этой статьи с ней справиться даже неопытный сварщик.

Начнем с того, как устроена горелка. Горелка состоит из двух механизмов которые одновременно обеспечивают подачу защитного газа и проволоки.

Первую можно регулировать самостоятельно, однако вторая осуществляется в полуавтоматическом режиме (так и появилось соответствующее название). Из-за этого у сварщика задействована в работе только та рука, которая удерживает горелку.

Вернемся к подаче защитного газа в сварочную точку. Смесь газов окружает конец проволоки и верхний слой материала, и в этой среде возникает электроразряд, который плавит заготовку с проволокой.

Размягченный металл перемешивается с проволокой, и после этого можно делать сварочный шов.

Во время сварки вы не сможете обойтись без проволоки. Газ тоже необходим, поскольку он предотвращает попадание в ванну кислорода. Но даже при отсутствии газа вы можете использовать специальной порошковой проволокой.

Самодельный полуавтомат

Есть разные подходы к созданию самодельного сварочного полуавтомата из инвертора, но мы остановимся на самых практичных и интересных.

Следуя этим инструкциям любой новичок с начальными познаниями электротехники сможет сделать это у себя дома.

Сконструировать полуавтоматическое сварочное устройство можно и дома, используя подручный инвертор. Без него обойтись невозможно.

Без него обойтись невозможно.

Подойдет инвертор средней мощности для MMA сварки. Важно, чтобы он был в рабочем состоянии и мог выполнять простые операции.

Далее нужно поменять вольт-амперные показатели (ВАХ) для работы в полуавтоматическом режиме. Тут пригодиться ШИМ-контроллер. Отметим, что этот подход самый трудный и справиться смогут только опытные сварщики.

Необходимо сделать дроссель из дневной лампы, и переключить напряжение на обратную связь. В видеоролике, представленном ниже, вы можете узнать все подробности и схемы этого метода.

Этот способ сбора самодельного сварочного полуавтомата очень простой и его может освоить практически каждый человек, который имел дело с инверторной сваркой. Некоторые модели инверторов можно переключать в режим с жестким изменением ВАХ.

Если у вас есть под рукой такой аппарат, то вы с легкостью можете сделать из него полуавтомат. Останется лишь заказать внешний подающий блок.

Важно иметь под рукой соответствующие провода. Нужно лишь подключить подающий блок к инвертору и вы готовы варить. В этом случае подающий блок выступает в роли дополнения. В видеоролике ниже демонстрируются особенности такого способа.

Последний метод сбора самодельного сварочного полуавтомата покажется не таким простым, ведь тут вам пригодятся определенные знания и умения. Как и в предыдущем случае, вам так же понадобится инвертор-донор.

Любым аппаратом обойтись не получится, потому что необходима именно сборка ZX-7 с шунтом на выходе. Отсутствие форсажа дуги и горячего старта будет только на пользу.

Не забывайте про вольт-амперные характеристики, их тоже нужно изменить. Далее настройте нарастание тока. В зависимости от сборки инвертора, дальнейшие шаги могут отличаться в разных источниках.

Рекомендуем вам прочитать больше информации на специальных форумах. В видеоролике ниже вы можете взглянуть на работу самодельного полуавтомата.

Это вся информация, необходимая вам для того, чтобы из инвертора сделать самодельный сварочный полуавтомат. Этот инструмент пригодится вам в тех случаях, когда под рукой не будет заводской модели.

Этот инструмент пригодится вам в тех случаях, когда под рукой не будет заводской модели.

Переделав его, вы не только сэкономите деньги, но также получите новые умения в электротехнике. Такой полуавтомат не требует тщательного ухода и его можно хранить хоть в подвале, хоть в гараже.

К тому же, починка инструмента не займет у вас много времени и сил, поскольку вы прекрасно понимаете, из каких деталей он состоит.

Важно помнить, что самодельный аппарат не станет вашим идеальным помощником. Не рекомендуется использовать его длительное время.

Во многих нюансах и характеристиках он будет сильно уступать заводским моделям, и вы пойдете на риск, если будете перестраивать его в полевых условиях. Для серьезных сварочных работ будет лучше приобрести инструмент в магазине.

В этой статье мы не смогли осветить все нюансы самостоятельной сборки полуавтомата. Но этой информации вам будет вполне достаточно. Собрать дома его возможно, но процесс этот довольно трудный и не самый выгодный.

Самодельное оборудования практически всегда будет работать хуже заводского. Учитывайте это перед тем, как решитесь на такой шаг. Желаем удачи в работе!

Сварочный полуавтомат 30А — 160А своими руками

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

↑ Внешний вид сварочного полуавтомата

Вообще

Вид спереди

Вид сзади

Вид слева

↑ Схема и детали сварочника

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

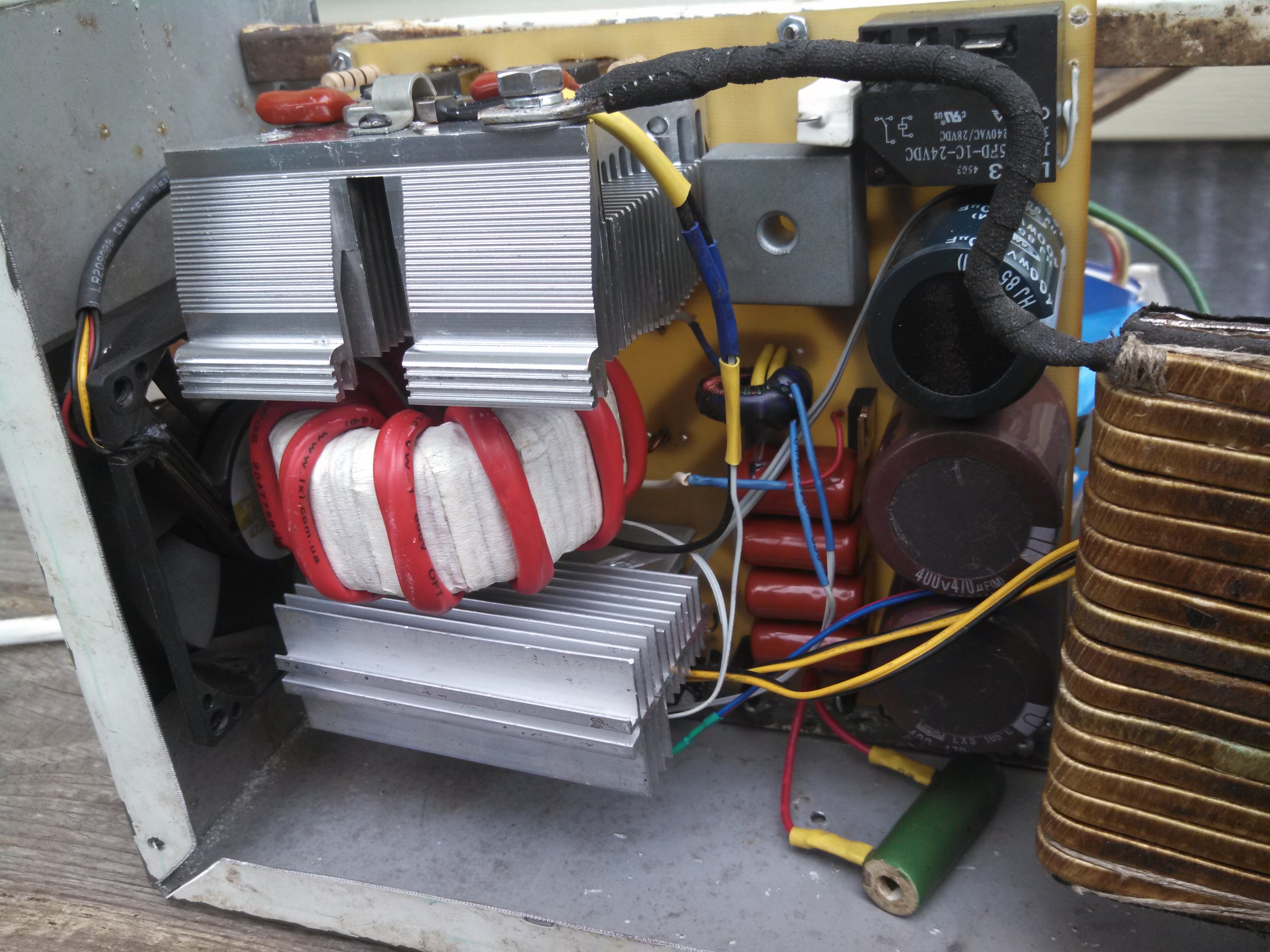

↑ Мотаем сварочный трансформатор

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года.

Уже более 10 лет наш журнал существует только на мои средства.

—

Спасибо за внимание!

Игорь Котов, главный редактор журнала «Датагор»

Здравствуй, читатель! Меня зовут Игорь, мне 45, я сибиряк и заядлый электронщик-любитель. Я придумал, создал и содержу этот замечательный сайт с 2006 года.

Уже более 10 лет наш журнал существует только на мои средства.

—

Спасибо за внимание!

Игорь Котов, главный редактор журнала «Датагор»

Как сделать полуавтомат для сварки?

Изготовить сварочный полуавтомат своими руками под силу любому человеку, который неплохо разбирается в электротехнике. Все, что понадобится в выполнении поставленной задачи – определенный комплект деталей и инструментов.

Давайте рассмотрим процесс создания подобного аппарата более подробно.

Принцип работы сварочного полуавтомата

Суть работы данного агрегата сводится к следующему принципу: на выпрямитель подается ток, в результате чего появляется пульсирующее напряжение, сглаживающееся фильтром. В результате указанных процессов на выходе получается постоянный ток.

Затем, с помощью специальных транзисторов, постоянный ток обратно преобразуется в переменный. Однако его частота уже отличается от исходной, соответствующей сетевой. Обычно ее величина составляет двадцать герц и выше.

Напряжение в это же время становится меньшим и составляет 70-90 В, а сила тока возрастает вплоть до двухсот ампер.

Исходя из описанных выше параметров, становится ясно: самодельные сварочные полуавтоматы способны обеспечить такие же характеристики, как большая часть других аналогичных устройств.

С другой стороны подобные агрегаты не лишены и недостатков. В их конструкции предусмотрено наличие сложных электросхем, а значит ремонт данных приборов более сложен.

Если было принято решение сделать сварочный полуавтомат своими руками, тогда следует, в первую очередь, определиться с некоторыми его функциями. Например, существенным фактором будет наличие или отсутствие возможности работы в среде защитных газов.

Современные приборы располагают данной функцией и обеспечивают работу в режиме MMA. Конечно же, сваривание в отсутствии защитной атмосферы будет обладать более низким качеством.

Работа полуавтомата подразумевает под собой использование защитной атмосферы, в роли которой используется углекислый газ. Также понадобится сварочная проволока, автоматически подаваемая в область сварки.

Как видно, процесс работы полуавтомата существенно сложнее инвертора. Зато первый является более универсальным и позволяет решать более широкий спектр задач. В связи со всем вышесказанным, переделка сварочного инвертора в полуавтомат весьма выгодная и актуальная затея.

Особенности изготовления сварочного полуавтомата

Чтобы понять, как сделать сварочный полуавтомат, необходимо иметь определенные познания в электротехнике. Иначе говоря, создание подобного устройства – задача не из легких. От мастера потребуется наличие определенных навыков и знаний.

Что потребуется?

Конечно же, изготовление любого прибора проще всего начинать, используя в качестве основы какое-либо другое устройство. В нашем случае самым простым вариантом будет создание полуавтомата на базе инвертора. Сделать последний также можно самостоятельно. Рекомендуется, чтобы мощность инвертора не была меньше 150 А.

Еще одним принципиальным моментом, необходимым в изготовлении надежного прибора, является пусковая схема сварочного полуавтомата.

К основным элементам, которые должны быть в наличии, следует отнести:

- трансформатор, способный выдать 150 А;

- механизм подачи проволоки;

- шланг подачи газа;

- бобина;

- плата управления.

Самым распространенным и простым вариантом размещения указанных узлов является расположение инвертора и механического блока управления в одном корпусе. Обычно лучшим исполнением будет их установка в корпус от персонального компьютера.

Важным является наличие питания в блоке ПК, что существенно облегчит процесс создания агрегата.

Подачу проволоки можно выполнить на основе механизма стеклоподъёмника, позаимствованному из автомобиля.

Схема полуавтомата

Схема самодельного сварочного полуавтомата для изготовления прибора доступна на многих сайтах в виртуальном пространстве. Принципиально они мало чем отличаются друг от друга, поэтому вполне возможно рассмотреть общий случай.

Подача проволоки в место сварки производится с помощью небольшого электромотора. Выше уже говорилось о хорошем кандидате на эту роль – автомобильном стеклоподъемнике. Работу указанного узла необходимо контролировать. В этих целях используется ШИМ-регулятор.

Качество сварочной работы непосредственно зависит от правильности подачи проволоки. Она должна поступать равномерно и без перебоев.

Подачу газа также необходимо отрегулировать соответствующим образом. Лучшим вариантом будет, если газовый клапан откроется раньше на несколько секунд, чем начнет подаваться электрод.

Реализовать нужную задержку в подаче к месту сварки проволоки можно с помощью реле. Что касается клапана подачи, то его тоже можно позаимствовать у автомобиля, взяв воздушный клапан. Неплохим вариантом будет использование электроклапана от редуктора баллона.

Такая схема сварочного полуавтомата является принципиальной, так как в ней присутствуют все основные узлы прибора. Конечно же, есть и другие разновидности, отличающиеся некоторыми модификациями. Однако на принцип работы агрегата они нисколько не влияют.

Особенности подготовки трансформатора

Сварочный полуавтомат из инвертора требует главным образом его силовую часть. Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте.

Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте.

В случае аппарата, купленного в магазине, в нем трансформатор обладает такими же характеристиками, так что никакой разницы от «происхождения» инвертора нет.

Изготовление инвертора, главным образом, сводится к переделыванию трансформатора из микроволновки. Именно он осуществляет главные функции в приборе.

Данное устройство является основным прибором, обеспечивающим питание сварочного процесса. Обычно в нем используется понижающий принцип действия. Это связано с тем, что напряжение сети слишком велико и его необходимо понизить до нужной величины.

Суть модификации указанного узла сводится к формированию нужного количества витков на первичной и вторичной обмотке. Дело в том, что в микроволновке трансформатор повышающий, а инвертору нужен понижающий.

Основы работы подобного узла основан на едином принципе. После подключения к сети по первичному контуру проходит переменный ток, создающий магнитный поток. В обмотках индуцируется ЭДС, зависящая от количества витков провода.

Проще говоря, если намотать на первичную обмотку сто витков, а на вторую – пять, то коэффициент трансформации в таком случае будет равен двадцати. В конечном итоге, после включения устройства в обычную домашнюю сеть, он на выходе будет выдавать одиннадцать вольт, то есть значение в двадцать раз меньшее, чем в сети.

Смысл переделки заключается в изменении количества витков на вторичной обмотке. В исходном состоянии их существенно большее, чем надо, то есть намотка сварочного трансформатора – неправильная.

Важно не спешить с изменением количества витков. Если сила тока будет слишком большой, то может произойти возгорание проволоки и деталь повредиться. Слабый ток сделает невозможным работу с устройством.

Оптимальное значение можно узнать только из расчетов. В первую очередь, нужно решить, какой будет величина напряжения на намотках, ток и другие характеристики. Применяя указанные данные осуществляется расчет намоток, сердечника, а также сечения проводов.

Применяя указанные данные осуществляется расчет намоток, сердечника, а также сечения проводов.

В расчёте учитывается большое количество параметров. Запутаться в этом нелегком деле может каждый, особенно если речь идет о человеке, давно не занимавшимся решением подобных задачек.

Помочь выполнить правильный расчет призваны онлайн-калькуляторы. Они доступны на многих сайтах и являются абсолютно бесплатными. Используя отмеченный сервис, вероятность ошибки сведется к минимуму, а время будет сэкономлено.

После изготовления самодельного инвертора, в первую очередь, в глаза бросается его маленький вес, особенно если сравнивать с трансформаторными аппаратами советского производства.

Что касается самого трансформатора, то он обычно берется из микроволновой печи. Именно в ней установлен правильный элемент с необходимым количеством витков на первичной намотке.

Популярность такие трансформаторы получили благодаря относительной доступности отмеченных бытовых приборов. На вторичном рынке найти подходящую печь не составит труда.

Еще одним «источником» трансформатора являются телевизоры, а также лабораторные автотрансформаторы. Указанные изделия, возможно, труднее найти. Тем не менее не стоит забывать об этих вариантах.

Выбор корпуса

Согласно схеме самодельные сварочные аппараты имеют достаточное количество различных узлов. Конечно же, их всех необходимо правильным образом разместить в корпусе. Этот элемент не будет оказывать существенного влияния на работу устройства и его принципиальную схему. Тем не мене от его выбора зависит комфорт работы.

В качестве отмеченного элемента можно использовать короб, изготовленный из тонколистового металла. Все размеры при создании короба необходимо продумать заранее. Лучшим вариантов является предварительная разработка чертежа, на котором будет учтена возможность размещения всех элементов агрегата.

После того, как будет сделан выбор в пользу одного из вариантов короба, в него устанавливается трансформатор, регулятор подачи проволоки сварочного полуавтомата и другие узлы согласно продуманной схеме.

Важным в создании короба является учет системы охлаждения. Она необходима для обеспечения стабильного функционирования инвертора. Именно эта составляющая прибора подвержена сильному нагреву.

Источником охлаждения выступают вентиляторы. Их лучше всего установить на боковых стенках корпуса. Не стоит экономить время на создании вентиляционных отверстий. Нагнетаемый воздух должен беспрепятственно удаляться наружу.

Еще одним вариантом является корпус от персонального компьютера. Преимуществом его применения является наличие всех необходимых вентиляционных отверстия, а также посадочных мест под вентиляторы. Так как там уже предусмотрена правильная система охлаждения, то это поможет существенно сэкономить время при проектировке.

Кроме того, приобрести корпус от ПК – не проблема. У многих мастеров он может уже даже есть в наличии и валяется где-то в гараже «без дела». Так почему бы не найти ему достойное применение?

Плата управления

Важной составляющей самодельного сварочного агрегата является плата управления.

Она включает в себя:

- задающий генератор;

- реле;

- обратную связь;

- защиту от температурных перегрузок.

Также, когда делаем аппарат, не следует забывать о функциональности. Ее можно повысить, добавив регулятор тока. Данный элемент можно сделать самостоятельно на схеме из транзисторов.

После завершения всех работ, описанных выше, плата управления соединяется с силовой частью устройства и его подключением к электрической сети. Проверяем работоспособность блока с помощью осциллографа путем его подсоединения к выходам.

Совмещение катушек

Итак, в корпус полуавтомата, сделанного своими руками из инвертора, устанавливаются трансформаторы. После чего необходимо совместить их первичные и вторичные катушки.

После чего необходимо совместить их первичные и вторичные катушки.

Делается это следующим образом: первичные намотки соединяются параллельно, в то время как вторичные – последовательно.

В результате станет возможным получать на выходе большую силу тока, которой с лихвой хватит при выполнении практически любой работы в быту.

Система охлаждения

Немного ранее уже упоминалось о важности охлаждения инверторного сварочного полуавтомата. Данный узел подвержен наибольшему нагреву в процессе работы и именно он может определять то, как долго будет продолжаться сварка.