Какой газ оказывает наиболее вредное влияние при сварке. Влияние смеси газов на формирование сварного шва

Содержание

- Какой газ оказывает наиболее вредное влияние при сварке. Влияние смеси газов на формирование сварного шва

- Какое изолирующее средство защиты от поражения током относится к основным. Основные и дополнительные средства защиты до 1000в и выше

- Какой параметр определяется при ударном изгибе. ГОСТ 9454-78 Методы испытания на ударный изгиб

- 1. МЕТОД ОТБОРА ОБРАЗЦОВ

- Какой газ оказывает наиболее вредное влияние при сварке ответ. Профилактика действия аргона

- Укажите причины образования непроваров при ручной дуговой сварке. Основные дефекты ручной дуговой сварки

- Какие дефекты сварного шва выявляются с помощью радиографического и ультразвукового контроля. Что такое радиографический контроль

Какой газ оказывает наиболее вредное влияние при сварке. Влияние смеси газов на формирование сварного шва

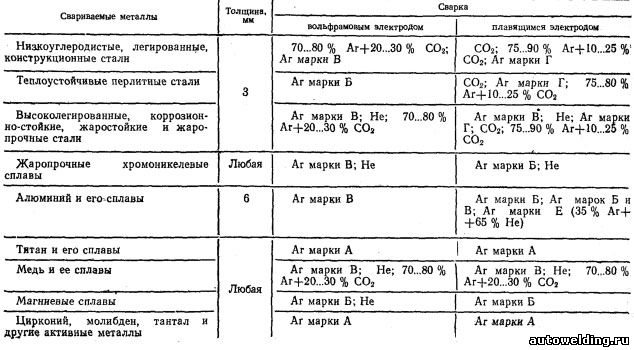

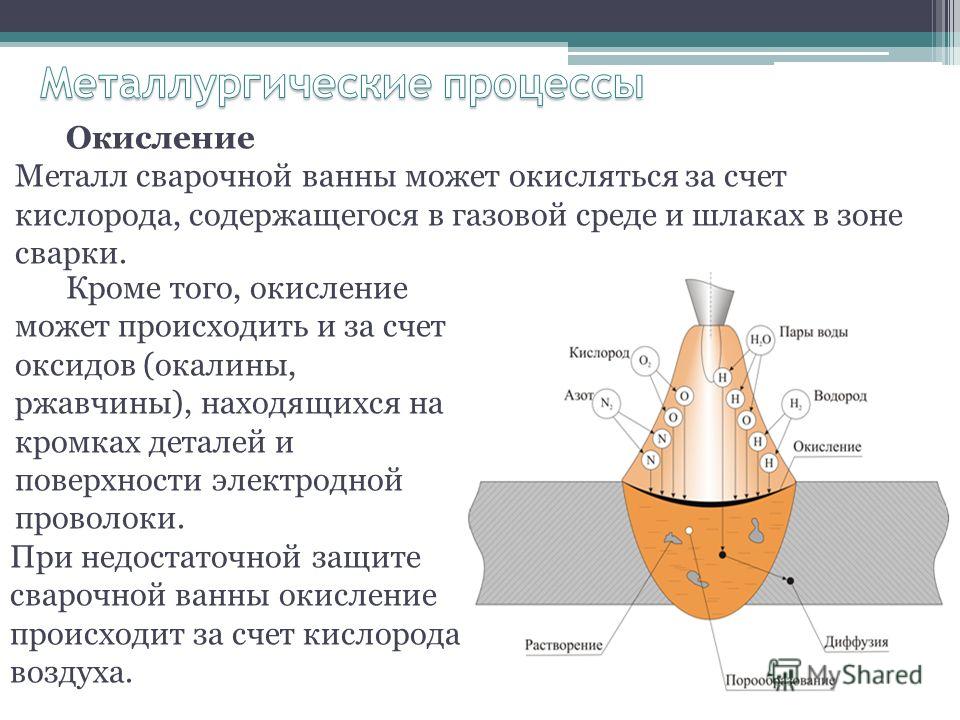

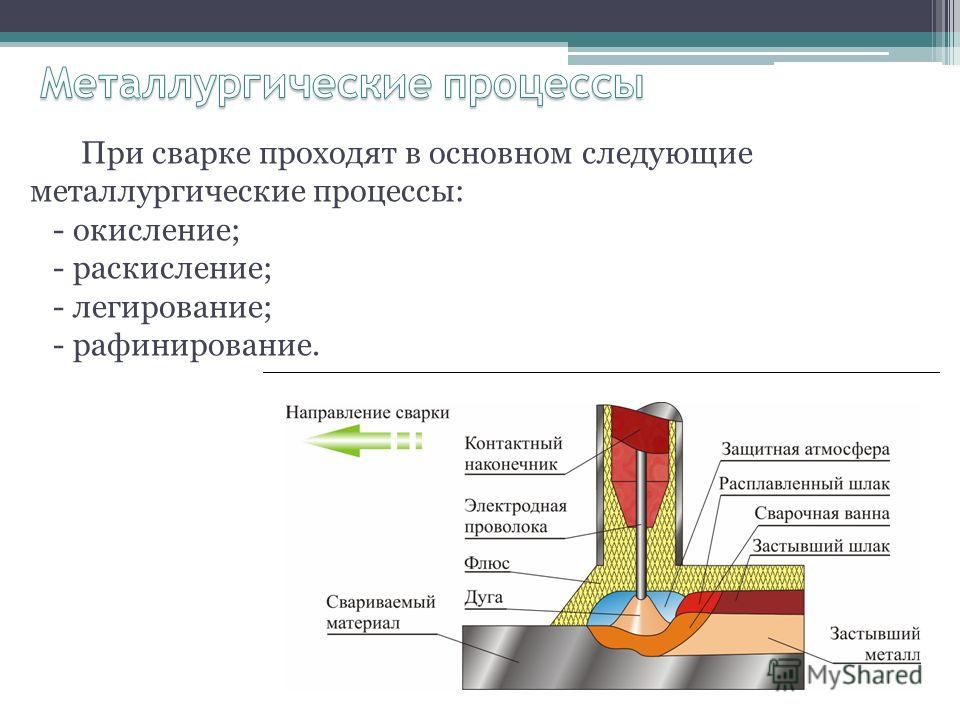

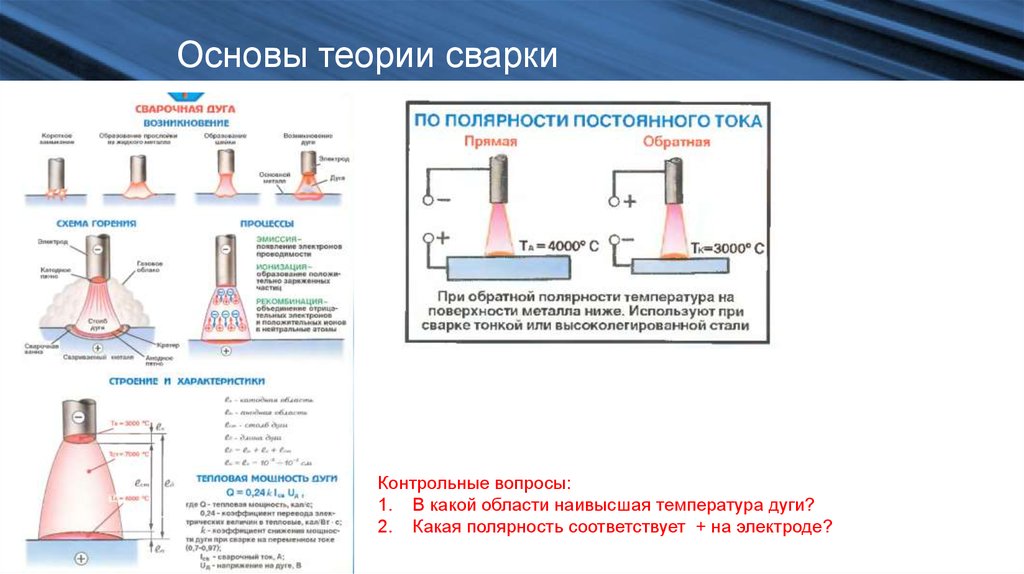

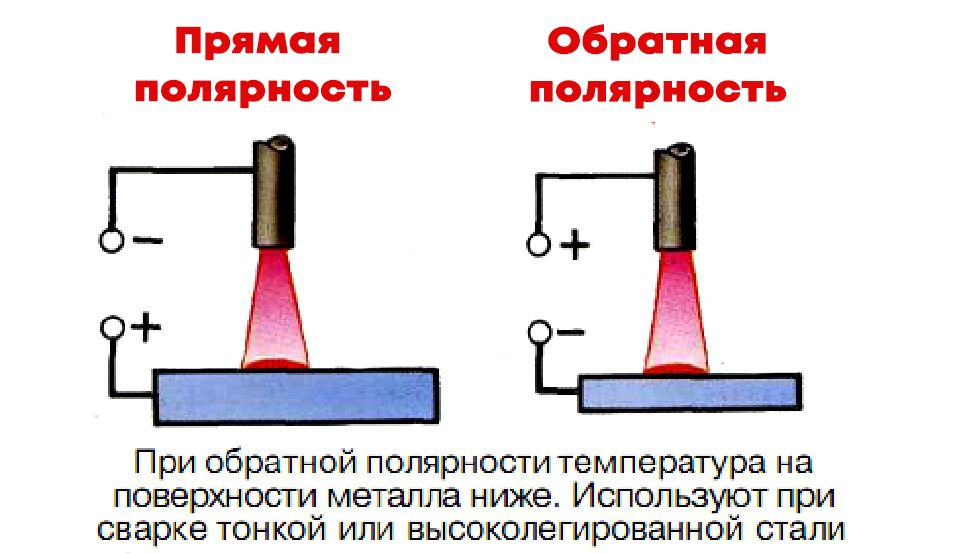

Основным видом сварки в защитных газах применяемой в промышленности является сварка в углекислом газе . Это связано с преимуществами данного вида, такими как: низкая стоимость по сравнению с использованием других газов, например инертных, довольно высокая производительность , легкость механизации , и автоматизации . Однако, такой недостаток как повышенное разбрызгивание электродного металла, характеризующее его потери, перечеркивает все вышеперечисленные преимущества.

Это связано с преимуществами данного вида, такими как: низкая стоимость по сравнению с использованием других газов, например инертных, довольно высокая производительность , легкость механизации , и автоматизации . Однако, такой недостаток как повышенное разбрызгивание электродного металла, характеризующее его потери, перечеркивает все вышеперечисленные преимущества.

Сварка в атмосфере азота не нашла применения при изготовлении конструкций из стаж из-за образования пор.

Многие исследователи изучали сварку в различных смесях газов с целью получения результатов, влияющих на качественные изменения процесса, уменьшающих себестоимость и повышающих их производительность. Одно из таких направлений является сварка в смеси углекислого газа и кислорода/1-8/.

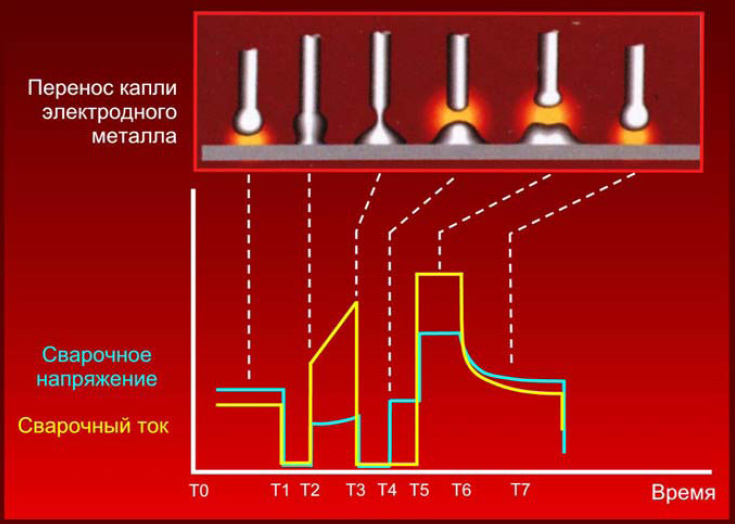

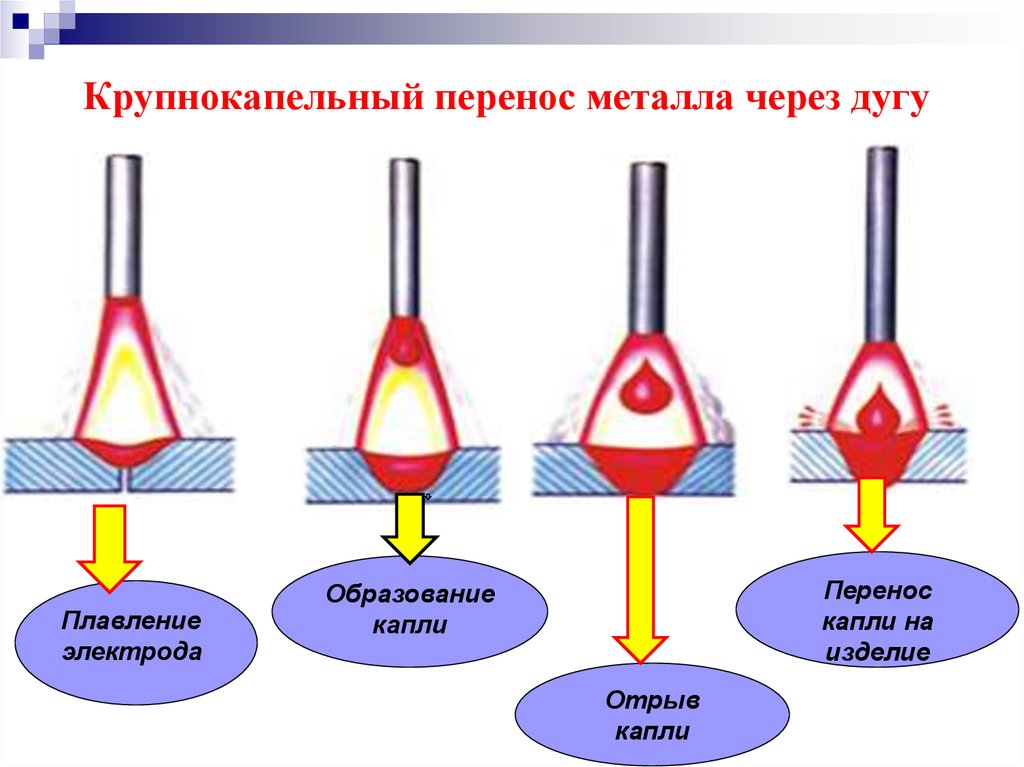

Физическими и технологическими параметрами сварочной дуги можно управлять за счет изменения состава защитной среды /9/. Одним из основных таких параметров является перенос электродного металла. Именно от переноса зависят такие характеристики как разбрызгивание и плохое формирование шва.

Наиболее благоприятным с точки зрения сварки является струйный перенос электродного металла.

При дуговой сварке в защитных газах возможно существование следующих видов переноса: крупнокапельный, мелкокапельный и струйный. Существование того или иного вида переноса зависит от критической силы тока. Так например, в работе /10-15/ величина Iкр при сварке в гелии проволокой Св-08Г2С, диаметром 2мм. составляет 560 А. Капельный и струйный перенос наблюдается в диапазоне токов меньших I кр. Из-за высокой теплопроводности и тепловой мощности гелиевой плазмы /9/ швы получаются довольно широкими и с глубоким проплавлением, а также хорошего качества Несмотря на эти преимущества сварка в гелии не нашла широкого применения при изготовлении конструкций из низкоуглеродистой и низколегированной стали из-за высокой стоимости самого процесса сварки.

Те же виды переносов, что и при сварке в Не, в зависимости от величины силы сварочного тока и импульса, можно получить и в аргоне. Однако, величина I кр в данном случае меньше (I кр — 420 А при d эл = 2 мм проволока Св-08Г2С /15/). Дуга в Аг характеризуется большей концентричностью, т.е. наличием высокотемпературного центрального канала. Поэтому швы при сварке в Аг имеют большую глубину проплавления, чем в Не.

Дуга в Аг характеризуется большей концентричностью, т.е. наличием высокотемпературного центрального канала. Поэтому швы при сварке в Аг имеют большую глубину проплавления, чем в Не.

Какое изолирующее средство защиты от поражения током относится к основным. Основные и дополнительные средства защиты до 1000в и выше

Средства защиты предназначены для обеспечения электробезопасности от поражения электрическим током при работе в электроустановках.

Согласно инструкции по применению и испытанию средств защиты они делятся на основные и дополнительные:

Основные средства защиты позволяют работать на токоведущих частях, находящихся под напряжением и имеют изоляцию, которая это напряжение выдерживает;

Дополнительные средства защиты — сами по себе не обеспечивают защиту от поражения электрическим током, но дополняет основное средство защиты и защищает от напряжения прикосновения и шагового напряжения.

Основные и дополнительные средства защиты различаются в зависимости от работы в электроустановках до 1000 Вольт или выше 1000 Вольт.

Основные и дополнительные средства защиты до 1000 В.

Основные (до 1000 Вольт):

Дополнительные (до 1000 Вольт):

- диэлектрические ковры и изолирующие подставки;

- диэлектрические галоши;

- изолирующие колпаки, покрытия и накладки;

- лестницы приставные, стремянки изолирующие стеклопластиковые.

Основные и дополнительные средства защиты при работах в электроустановках выше 1000в

Основные (выше 1000 Вольт):

- изолирующие штанги всех видов;

- изолирующие клещи;

- указатели напряжения;

- устройства и приспособления для обеспечения безопасности работ при измерениях и испытаниях в электроустановках

- специальные средства защиты, устройства и приспособления для работ под напряжением 110 кВ и выше.

Дополнительные (выше 1000 Вольт):

- диэлектрические перчатки и боты;

- диэлектрические ковры (от 500х500 мм, 6 мм) и изолирующие подставки;

- изолирующие колпаки и накладки;

- штанги для переноса и выравнивания потенциала;

- лестницы приставные, стремянки изолирующие стеклопластиковые.

Дополнительные средства защиты, которые используются в установках до 1000 Вольт и выше 1000 Вольт:

- специальная одежда, для защиты от электрической дуги;

- защитные очки и щитки;

- перчатки и рукавицы;

- каски защитные;

- респираторы, противогазы;

- предохранительные пояса и страховочные канаты, при работе на высоте.

Какой параметр определяется при ударном изгибе. ГОСТ 9454-78 Методы испытания на ударный изгиб

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ

МЕТОД ИСПЫТАНИЯ НА УДАРНЫЙ ИЗГИБ ПРИ ПОНИЖЕННОЙ, КОМНАТНОЙ И ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

ГОСТ 9454-78

(СТ СЭВ 472-77, СТ СЭВ 473-771)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| МЕТАЛЛЫ Метод испытания на ударный изгиб Metals. Method for testing the impact strength | ГОСТ 9454-78 (СТ СЭВ 472-77, Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 17 апреля 1978 г. № 1021 срок действия установлен

№ 1021 срок действия установлен

с 01.01. 1979 г.,

в части испытания образцов с концентратором вида Т () –

с 01.0,1. 1982 г.

до 01.01. 1989 г.

Изменение № 1 ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенных температурах

Постановлением Государственного комитета СССР по стандартам от 14.10.81 № 4575 срок введения установлен

с 01.01.82

Изменение № 2 ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенных температурах

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 11.03.88 № 521

Дата введения с 01.09.88

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания на ударный изгиб при температуре от минус 100 до плюс 1200 °С.

(Измененная редакция, Изм. № 2).

Метод основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образца располагают на опорах. В результате испытания определяют полную работу, затраченную при ударе (работа удара), К или ударную вязкость.

Концы образца располагают на опорах. В результате испытания определяют полную работу, затраченную при ударе (работа удара), К или ударную вязкость.

(Измененная редакция, Изм. № 1).

Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

Стандарт полностью соответствует СТ СЭВ 472-77, СТ СЭВ 473-77, ИСО 83-1976 и ИСО 148-1983.

(Измененная редакция, Изм. № 2).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Форма и размеры образцов для испытания должны соответствовать указанным в таблице и на–.

Размеры, мм

| Вид концентратора | Радиус концентратора R | Тип образца | Длина L (пред. откл. 0,6) | Ширина В | Высота Н (пред. откл. ±0,1) | Глубина надреза h1 (пред. откл. ±0,1) | Глубина концентратора h (пред. откл. ±0,6) | Высота рабочего сечения H1 |

|---|---|---|---|---|---|---|---|---|

| U | 1 0,07* | 1 | 65 | 10 0,10 | 10 | – | – | |

| 2 | 7,5 ± 0,10 | |||||||

| 3 | 5 0,05 | |||||||

| 6 | 7,5 ± 0,10 | |||||||

| 7 | 5 0,05 | |||||||

| 8 | ||||||||

____________

* При контрольных массовых испытаниях допускается изготовление образцов с предельным отклонением ±0,10 мм.

(Измененная редакция, Изм. № 2).

Допускается использовать образцы без надреза и с одной и двумя необработанными, поверхностями, размеры которых по ширине отличаются от указанных в.

Область применения образцов указана в справочном.

Испытание образцовпроводят по требованию потребителя для изделий специального назначения.

(Измененная редакция, Изм. № 2).

1.2. Места вырезки заготовки для изготовления образцов, ориентация оси концентратора, технология вырезки заготовок и изготовления образцов – по ГОСТ 7565-74 для черных металлов, если иное не предусмотрено в нормативно-технической документации на конкретную продукцию.

Какой газ оказывает наиболее вредное влияние при сварке ответ. Профилактика действия аргона

Предотвратить вредное воздействие аргона при сварке можно при помощи следующих мер:

- обеспечение активной вентиляции помещений для сварочных работ;

- использование аппаратов контроля за содержанием уровня кислорода;

- регулярная поверка и обслуживание баллонов с аргоном;

- регулярные отборы и анализ проб воздуха при работе в шахтах и подвалах;

- использование кислородно-изолирующих дыхательных масок;

- соблюдение режима труда и отдыха.

Для активной вентиляции цехов можно использовать вентиляторы и промышленные кондиционеры, при планировании их расположения важно заранее определить возможные места скопления аргона при его утечке. Приборы контроля уровня кислорода со звуковым и радиооповещением нужно устанавливать не выше 0,5 м от уровня пола возле каждого пункта, где ведутся сварочные работы с отдельным баллоном аргона.

Если сварочные работы ведутся в труднодоступных подземных помещениях, то пробы воздуха для анализа нужно отправлять не реже, чем 3 раза за рабочую смену (12 часов) и при обнаружении повышенной концентрации аргона немедленно эвакуировать персонал.

Индивидуальные дыхательные системы, изолирующие работника от внешней атмосферы, следует применять при выполнении сварки в одиночку в труднодоступных местах, где пострадавшему невозможно оказать первую помощь или оценить степень удушающего воздействия аргона (например, при ремонте вентиляционных шахт).

Соблюдение режима отдыха и обращение в медпункт при первых признаках головокружения и нехватки кислорода позволит избежать потери сознания и удушья.

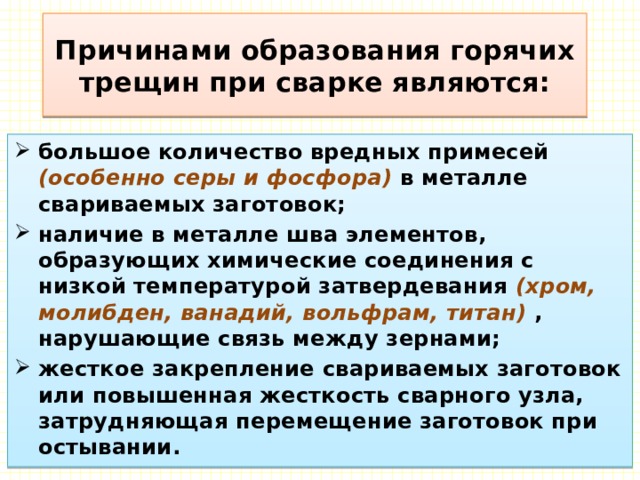

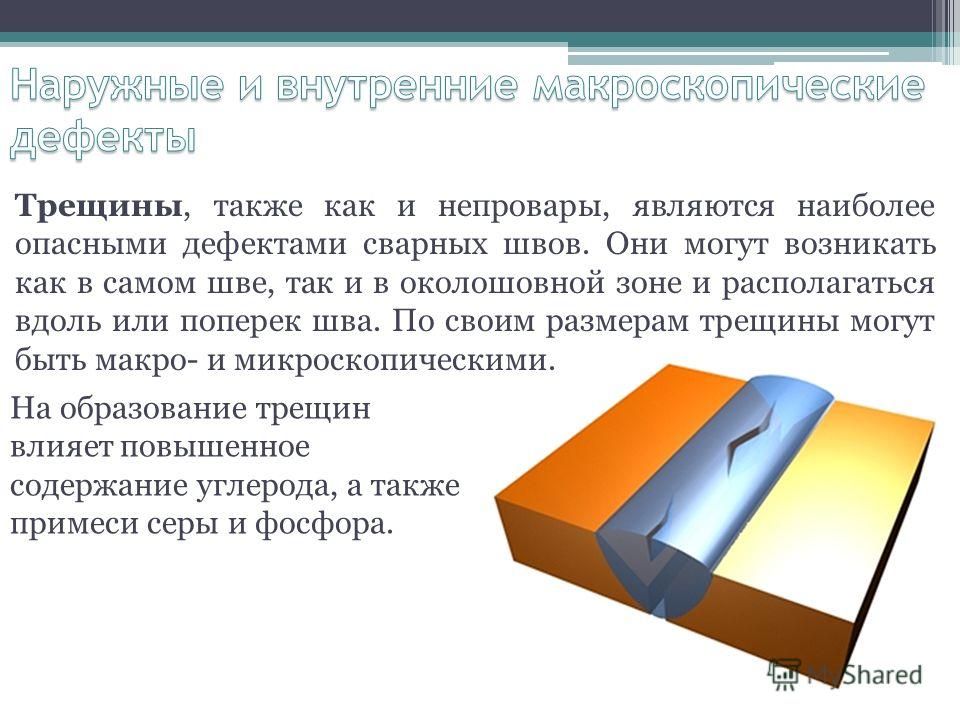

Укажите причины образования непроваров при ручной дуговой сварке. Основные дефекты ручной дуговой сварки

Качество сварочных швов зависит от трех ключевых факторов:

- качества, способа хранения всех используемых в процессе работы материалов;

- подготовки материалов;

- наличия у сварщика необходимого опыта.

Существует насколько видов дефектов ручной дуговой сварки:

1. Проблемы с нормальным зажиганием дуги.

Некачественное зажигание при дуговом методе обработки представляет собой залипание электрода, сильное увеличение длины дуги. В результате чего наблюдается непровар начала шва, зашлаковка, образование пор.

Если производитель электродов подошел халатно к своему делу и допустил слишком сильное оголение торца в зоне зажигания, в начале работы формируется пучок пор или «стартовые поры». В этом случае важно успеть остановиться, зачистить, произвести выборку либо вырубить зубилом некачественное начало электрода. Только устранив проблему, можно снова приступать к зажиганию дуги.

2. Слишком «выпуклые» валики.

Данный дефект возникает при работе с угловыми и стыковыми соединениями. При дуговой сварке последующих валиков может возникнуть зашлаковка, непровар между кромкой разделки и швом или между глубокими западаниями, образовавшимися между валиками.

Такой дефект дуговой сварки имеет несколько причин образования и ряд способов устранения:

- При недостаточной скорости работы и без манипулирования придется увеличить поступательное движение электрода.

- Если осуществляется манипулирование «дугой назад» при наложении вертикальных, потолочных швов, лучше выбрать метод «лестница» либо «дугой вперед».

- При работе с потолочными швами «углом назад» рекомендуется отдать предпочтение способу «углом вперед» либо действовать под прямым углом к направлению работы.

- Если чувствуется, что установлен малый сварочный ток для нижнего положения, его увеличивают.

- При избыточном сварочном токе во время работы с вертикальными и потолочными швами рекомендуется уменьшить этот показатель до минимального.

Чтобы не допустить появления дефектов дуговой сварки, в процессе работы важно следить за полнотой и геометрией шва, жидкой ванной и управлять всеми показателями за счет изменения скорости и угла наклона электрода. Обязательно нужно делать задержку на кромках, ведь чем сильнее кромка прогрета, тем лучше собирается на ней жидкий металл шва при уходе электрода по направлению другой кромке. Этот прием не позволяет металлу собираться в середине шва.

3. Подрезы.

Они ведут к зашлаковке и непровару и очень опасны подрезы в теле сечения шва, особенно, когда речь идет о работе с нержавеющими сталями. Есть несколько причин, по которым могут образовываться подрезы. В первую очередь, когда допущен ранний уход электрода от кромки, что приводит к незаполнению кратера электродным металлом. Также проблема может крыться в слишком короткой дуге, специалисты называют это «сварка опиранием». В таком случае кристаллизующийся металл шва подрезается «козырьком» обмазки.

Еще одна причина – это резкий уход от кромки, в результате чего жидкотекучий шлак заполняет подрез. При проплавлении другой кромки шлак застывает в подрезе и потом не всегда получается выплавить его.

При проплавлении другой кромки шлак застывает в подрезе и потом не всегда получается выплавить его.

Можно значительно упростить себе работу, если задерживаться на кромке до тех пор, пока весь кратер не заполнится электродным металлом. К другой кромке переходят плавно, не допуская резких колебаний.

4. Наплывы.

Слишком долгая задержка на кромке тоже приводит к образованию дефектов дуговой сварки – на изделии появляется подтек жидкого металла. Либо такой же результат возможен при сильном сварочном токе, когда сварщик просто не может справиться с жидким металлом шва. Чтобы решить проблемы, наплыв срубают и зачищают пострадавшую зону.

5. Непровары.

Чертежи, техпроцессы и справочники по дуговой сварке устанавливают зазор при сборке в пределах от 0 до 2-3 мм.

Если речь идет о дуговой сварке V-образной разделки (без подварки корня шва с обратной стороны), то сборка с недостаточным зазором или вовсе без него станет причиной непровара и зашлаковки корня шва. Если же допустить подобную ошибку во время двухсторонней дуговой сварки Х-образной и V-образной разделки (с подваркой с обратной стороны), придется потратить время на более глубокую выборку обратной стороны корня шва, частичный скос кромок. Кроме того, не избежать финансовых затрат, так как потребуется дополнительный расход электродов на заполнение глубокой выборки.

Если же допустить подобную ошибку во время двухсторонней дуговой сварки Х-образной и V-образной разделки (с подваркой с обратной стороны), придется потратить время на более глубокую выборку обратной стороны корня шва, частичный скос кромок. Кроме того, не избежать финансовых затрат, так как потребуется дополнительный расход электродов на заполнение глубокой выборки.

6. Свищи.

Свищи в кратере шва возникают после завершения работы, если использовался слишком сильный сварочный ток. Либо причина данного дефекта дуговой сварки может скрываться в отрыве дуги за счет ее удлинения.

Какие дефекты сварного шва выявляются с помощью радиографического и ультразвукового контроля. Что такое радиографический контроль

При соединении или обработке металлических деталей с помощью любого вида сварки могут образоваться дефекты швов в результате неправильной технологии сваривания, недостаточно обработанная поверхность, попадание инородных частиц. Такие дефекты могут существенно влиять на работу соединения и его прочностные характеристики.

Методика радиографии сварных швов помогает выявить такие дефекты на их ранней стадии развития. Таким образом, радиографический метод контроля сварных соединений представляет собой неразрушающий способ для проверки материалов на наличие скрытых дефектов. Такой вид проверки использует способность рентгеновских волн глубоко проникать в различные материалы.

Раннее обнаружение дефектов в сварных швах и их устранение предотвратит аварийно-опасные ситуации в будущем.

Рентгеновский метод неразрушающего контроля признан одним из наиболее точных и объективных способов подтверждения качества выполненных соединений металлических деталей и конструкций. С помощью рентгенографии можно выявить большинство серьезных дефектов, определить их характер и размеры.

Методика пригодна для радиографического контроля сварных соединений трубопроводов, силосов, резервуаров и резервуарного оборудования, противопожарного и нефтеналивного оборудования, дымовых труб, нестандартных металлоконструкций и любых изделий, где была использована сварка, в качестве соединительного элемента.

Вредные вещества при сварочных работах и защита от них

- Главная /

- Статьи /

- Вредные вещества при сварочных работах и защита от них

При проведении сварочных работ выделяется большое количество вредных для здоровья веществ. Под воздействием высоких температур высвобождаются газы, которые оказывают токсичное действие на дыхательные пути. Сварщик взаимодействует с ярким ультрафиолетовым излучением, пагубно влияющим на органы зрения. Для безопасной работы необходимо соблюдать технику безопасности и носить специальную защитную одежду и маску. Сварочные процессы издают повышенный шум, а при работе с некоторыми сплавами в стороны разлетаются искры и брызги расплавленного металла. От этих и многих других вредных для здоровья факторов можно полностью избавиться или значительно уменьшить их влияние с помощью средств индивидуальной защиты. Все вредные вещества имеют классификацию по ГОСТ 12.1.007-76 и разделены на 4 класса опасности:

Подбор индивидуальных средств защиты должен учитывать класс работ и создавать полноценную защиту для организма человека. Искры и брызги расплавленного металлаКапли горячего металла способны травмировать незащищенную поверхность кожи или повредить глаза. Около четверти всех травм сварщики получают от взаимодействия с высокотемпературными брызгами и искрами. Качественная защитная одежда и полнолицевая сварочная маска. Излучение сварочной дугиПри сварке образуется излучение, состоящее из нескольких видов лучей. Ультрафиолетовое:

Все три типа лучей оказывают негативное влияние на зрение. При кратковременном воздействии повреждается роговица глаза, а сварщик ощущает «песок» в глазах и болезненно реагирует на яркий свет. Опасность такого вида повреждения заключается в том, что первые симптомы проявляются спустя несколько часов. Видимое — повреждает сосуды в глазах, вызывая их воспаление и расширение. В некоторых случаях в глазу появляются красные пятна из-за микрокровотечений. При использовании недостаточно качественных средств защиты систематическое воздействие на глазные сосуды может привести к необратимым процессам в сетчатке с последующим ухудшением зрения. Инфракрасное — излучение непосредственно действует на хрусталик глаза, постепенно его нагревая. Систематическое влияние инфракрасного излучения приводит к образованию катаракты. Для полноценной защиты глаз от воздействия разного рода лучей от сварки необходимо применять щитки с имеющимися на них ультрафиолетовыми фильтрами. Сварочный дымОбразуется в процессе сварки. Под действием высоких температур на металл происходит его окисление и испарение. Дым включает в себя флюс, защитный газ, легирующие элементы, которые, испаряясь, вступают во взаимодействие с воздухом. В результате образуются новые вещества, составляющие мелкодисперсную пыль. Конверсионные потоки, возникающие от сварки, подхватывают пыль и поднимают ее вверх. Помещение постепенно становится запыленным и загазованным. Сварочная пыль очень медленно оседает, поэтому в производственном помещении, в котором на постоянной основе проводятся сварочные работы, воздух не является чистым и безвредным для дыхания. Сварочная пыль содержит в себе окислы кремния, железа и марганца, а также вредные газы и другие токсичные включения, которые входят в состав сварочного аэрозоля. Эта смесь элементов при вдыхании беспрепятственно проникает в дыхательные пути. Самые мелкие частицы пыли, размер которых составляет 2-5 мкм, проникают более глубже, а частицы, размером от 10 мкм, оседают в бронхах. Они более опасны для здоровья и при постоянном проникновении в организм провоцируют возникновение воспалительных процессов, а также приводят к так называемым «профессиональным заболеваниям». Вредные вещества, накапливаясь в организме, приводят к частым головным болям, анемии, проблемам с пищеварительным трактом и разного рода легочных заболеваний. ШумСварочные работы всегда сопровождаются повышенным шумом. При постоянном воздействии на слуховой аппарат он приводит к понижению слуха, снижению концентрации и частым возникновением головных болей. Защита слухового аппарата относится к обязательной. Современные индивидуальные средства защиты позволяют не только уменьшать шум, снижая его до безопасной частоты для слухового аппарата, но и не препятствующие проникновению других звуков. Сварщик, делая свою работу, постоянно находится во взаимодействии с окружающими людьми, он не отрезан полностью от внешнего мира. Данная опция повышает личную безопасность человека при возникновении аварийной или чрезвычайной ситуации. Также вред организму оказывает физический фактор. Немаловажную роль в обеспечение безопасности при проведении сварочных работ, является правильно оборудованное техническое помещение. Специальные вытяжки и другое оборудование, обеспечивающее фильтрацию и полноценную циркуляцию воздуха, значительно снижают агрессивное воздействие опасных и вредных для здоровья человека элементов. Для профессиональной защиты человека при сварочных работах, когда выделяются опасные для организма элементы, предусмотрены средства защиты с отдельным блоком, через который происходит принудительная подача воздуха. |

Чем опасны газы при сварке и резке?

- Введение

- Опасности, последствия для здоровья и риски

Введение

При сварке и резке могут образовываться газы, опасные для здоровья. Образующийся газ или газы и их концентрации зависят от используемого процесса и механизмов образования газа. Газы, некоторые из которых могут быть опасными, присущи некоторым процессам либо в качестве защитного газа для защиты расплавленной сварочной ванны от атмосферного загрязнения, либо в пламенных процессах в качестве расходуемого материала, который сгорает.

Образующийся газ или газы и их концентрации зависят от используемого процесса и механизмов образования газа. Газы, некоторые из которых могут быть опасными, присущи некоторым процессам либо в качестве защитного газа для защиты расплавленной сварочной ванны от атмосферного загрязнения, либо в пламенных процессах в качестве расходуемого материала, который сгорает.

Многие газы подпадают под действие Правил контроля за веществами, опасными для здоровья (COSHH) 2002 (поправка) 2004, которые требуют, чтобы их воздействие не превышало концентраций, известных как Пределы воздействия на рабочем месте (WELs). Значения WEL приведены в Руководстве Eh50 Управления по охране труда и технике безопасности (HSE), которое обычно обновляется ежегодно.

Воздействие газов может быть измерено в соответствии с методологией, определенной в BS EN ISO 10882-2: 2000. Здоровье и безопасность при сварке и родственных процессах. Отбор проб частиц и газов в воздухе в зоне дыхания оператора. Часть 2. Отбор проб газов . Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Отбор проб газов . Измерение воздействия может использоваться для проверки соблюдения правил, определения необходимости контроля воздействия или выявления неисправностей в существующих системах контроля.

Информация об образующихся газах, их происхождении, их влиянии на здоровье и их ожидаемых концентрациях по отношению к пределам воздействия приведена в этом документе.

Указания по образующимся газам и их ожидаемым концентрациям относительно пределов воздействия приведены в Руководящей записке EH54 Управления по охране труда и технике безопасности «Оценка воздействия дыма при сварке и родственных процессах». Более подробная информация представлена в этом документе.

Опасности, последствия для здоровья и риски

- Защитные газы

- Газы, образующиеся в процессе

Защитные газы

Для процессов сварки в среде защитных газов, таких как TIG, MIG/MAG, FCAW, защитными газами могут быть инертные газы, такие как аргон, гелий и азот, или смеси на основе аргона, содержащие двуокись углерода, кислород или и то, и другое. Гелий может быть добавлен к смесям аргона/двуокиси углерода для повышения производительности. Углекислый газ (CO 2 ) может использоваться сам по себе в MAG и FCAW. За исключением CO 2 , эти газы не считаются опасными для здоровья в соответствии с Правилами COSHH, но они являются удушающими. CO 2 имеет предел долгосрочного воздействия 5000 частей на миллион (8-часовой базовый период) и предел кратковременного воздействия 15000 частей на миллион (15-минутный базовый период). Ни один из газов не виден и не имеет запаха, поэтому их присутствие в опасных концентрациях трудно обнаружить без предварительных знаний или измерительного оборудования.

Гелий может быть добавлен к смесям аргона/двуокиси углерода для повышения производительности. Углекислый газ (CO 2 ) может использоваться сам по себе в MAG и FCAW. За исключением CO 2 , эти газы не считаются опасными для здоровья в соответствии с Правилами COSHH, но они являются удушающими. CO 2 имеет предел долгосрочного воздействия 5000 частей на миллион (8-часовой базовый период) и предел кратковременного воздействия 15000 частей на миллион (15-минутный базовый период). Ни один из газов не виден и не имеет запаха, поэтому их присутствие в опасных концентрациях трудно обнаружить без предварительных знаний или измерительного оборудования.

Основной опасностью, возникающей при воздействии защитных газов, является удушье, обычно возникающее в результате скопления газов в замкнутом пространстве. Защитные газы подаются со скоростью около 15 л/мин в процессах сварки в среде защитных газов, и газы могут вытекать из соединений на линиях подачи газа, если они не затянуты должным образом. Аргон тяжелее воздуха, поэтому аргон и газы, состоящие в основном из аргона, имеют тенденцию скапливаться в низких местах, таких как ямы. Вдыхание газа, такого как чистый аргон, который не содержит кислорода, может привести к потере сознания за считанные секунды. Рабочие не должны входить в атмосферу, содержащую менее 18% кислорода.

Аргон тяжелее воздуха, поэтому аргон и газы, состоящие в основном из аргона, имеют тенденцию скапливаться в низких местах, таких как ямы. Вдыхание газа, такого как чистый аргон, который не содержит кислорода, может привести к потере сознания за считанные секунды. Рабочие не должны входить в атмосферу, содержащую менее 18% кислорода.

Газы, образующиеся в процессе

- Окись углерода и двуокись углерода

- Монооксид азота и диоксид азота

- Озон

- Органические газы

Окись углерода и двуокись углерода

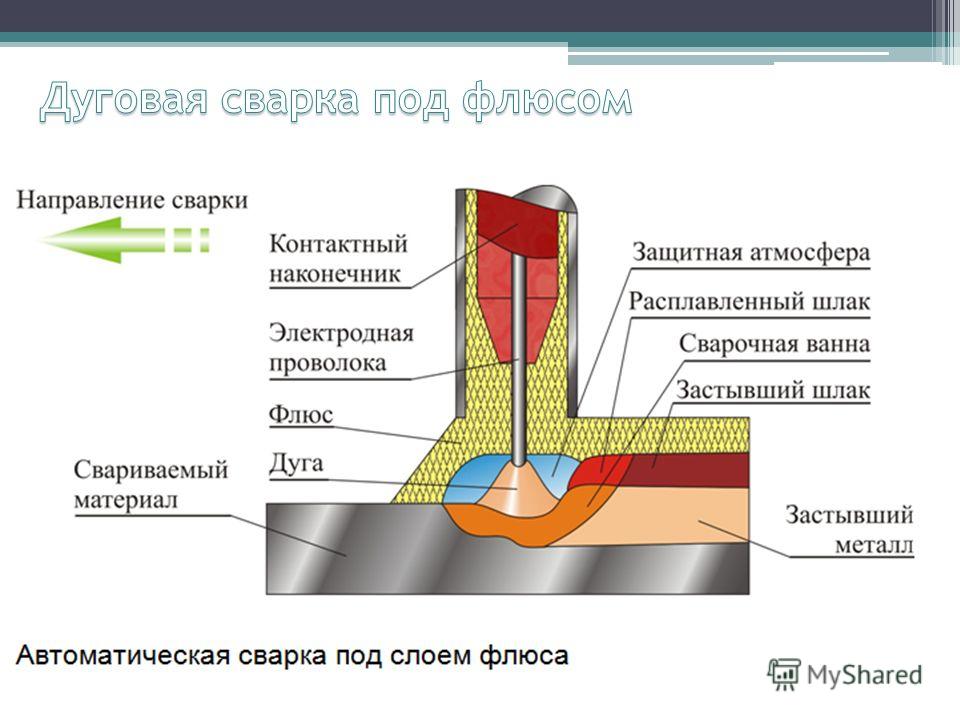

Окись углерода (CO) и CO 2 могут образовываться в процессах сварки под флюсом при воздействии тепла на флюсовые материалы, такие как карбонаты и целлюлоза. При сварке MAG они оба могут происходить из CO 2 в защитном газе, CO 2 вступает в реакцию вблизи дуги с образованием CO. Пламенные процессы также генерируют CO и CO 2 . Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

Относительные количества зависят от того, является ли пламя окислительным или восстановительным, при этом CO присутствует в более высоких концентрациях, когда пламя восстанавливается.

CO гораздо более опасен из двух газов. Это может привести к снижению кислородной емкости крови, что может привести к летальному исходу. В более низких концентрациях вызывает головную боль и головокружение, тошноту и слабость. СО 2 действует в основном как удушающее средство, как указано выше. CO имеет краткосрочный предел воздействия (15-минутный базовый период) 200 частей на миллион и долгосрочный предел (8-часовой базовый период) 30 частей на миллион. Сверху значения для CO 2 составляют 15000 и 5000 частей на миллион для краткосрочного и долгосрочного базисных периодов соответственно.

Количества CO и CO 2 , образующиеся в процессах с флюсами, невелики и, как правило, не представляют проблемы воздействия. Количество CO и CO 2 , генерируемые пламенными процессами, также малы, поэтому риск чрезмерного воздействия обычно невелик. В особых случаях, таких как высокоскоростная газокислородная резка, когда большое количество газа потребляется за короткий период времени, риск чрезмерного воздействия CO может быть проблемой.

В особых случаях, таких как высокоскоростная газокислородная резка, когда большое количество газа потребляется за короткий период времени, риск чрезмерного воздействия CO может быть проблемой.

Сварка MAG с защитным газом из диоксида углерода или защитными газами, содержащими большое количество диоксида углерода, т.е. 80%Ar/20%CO 2 обычно не представляет проблемы воздействия CO или любого другого CO 2 генерируется процессом. Однако, как указано выше, может возникнуть проблема удушья CO 2 . Аналогичный комментарий можно сделать и по поводу FCAW в среде защитного газа.

Монооксид азота и диоксид азота

Оксид азота (NO) и диоксид азота (NO 2 ) известны под общим названием азотистые газы (NO x ). Они могут быть получены путем окисления азота в воздухе теплом от дуги или пламени. Уведомления о химической опасности (CHAN) были выпущены в Великобритании в 2003 году, в результате чего были отменены пределы воздействия NO и NO 9. 0031 2 , так как они не считались достаточными для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

0031 2 , так как они не считались достаточными для защиты гигиены труда. Для каждого газа были рекомендованы новые пределы воздействия 1 ppm за 8-часовой TWA.

Оксид азота является сильным раздражителем глаз, кожи и слизистых оболочек. Двуокись азота является высокотоксичным раздражающим газом. После вдыхания азотистые газы больше действуют на более глубокие, чем на верхние (нос, трахею, крупные бронхи) дыхательные пути. На первичную стадию отравления нитрозными газами указывают следующие симптомы:

- Раздражение глаз, носа и трахеи

- Интенсивный кашель

- Затрудненное дыхание

- Головокружение и головная боль

- Болезнь и усталость

Симптомы чрезмерного воздействия могут не проявляться в течение нескольких часов после прекращения резки. Сильное чрезмерное воздействие может привести к накоплению воды в легких, что ухудшает поступление кислорода в кровь и может привести к смерти.

При сварке выделяется лишь небольшое количество азотистых газов, поэтому воздействие азотистых газов во время сварки не представляет проблемы.

Риск чрезмерного воздействия азотистых газов считается низким при газокислородной резке, если только условия работы не являются неблагоприятными, т.е. ручная резка в ограниченном пространстве с высокой нагрузкой.

Плазменная резка воздухом или азотом приводит к образованию более высоких уровней азотистых газов, чем газокислородная резка, и существует значительный риск чрезмерного воздействия.

Свободно горящее пламя создает самые высокие концентрации NO и NO2, а также самый высокий риск чрезмерного воздействия. Следует соблюдать осторожность во время таких операций, как нагрев пламенем, правка пламенем, пайка пламенем, напыление пламенем и т. д., особенно потому, что выбросы от этих процессов трудно контролировать. Пламя должно быть погашено, когда оно не используется.

д., особенно потому, что выбросы от этих процессов трудно контролировать. Пламя должно быть погашено, когда оно не используется.

Озон

Озон может образовываться в результате реакции между ультрафиолетовым излучением дуги и кислородом воздуха. Предел воздействия озона составляет 0,2 промилле в течение 15-минутного контрольного периода.

При уровнях воздействия озона, обнаруженных при сварке, основной проблемой является раздражение верхних дыхательных путей, характеризующееся кашлем и стеснением в груди, но неконтролируемое воздействие может привести к более серьезным последствиям, включая повреждение легких.

Сварка MIG алюминиевых сплавов с алюминиево-кремниевой присадочной проволокой создает самые высокие концентрации озона. При использовании алюминиевой присадочной проволоки образуется значительно меньше озона, а при использовании алюминиево-магниевой присадочной проволоки выделяется меньше всего озона при сварке MIG алюминиевых сплавов. Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

Другими комбинациями процесса/материала, которые могут создавать гигиенически значимые концентрации озона, являются MAG/мягкая сталь, MAG/нержавеющая сталь и TIG/нержавеющая сталь.

Озон образуется только во время дугового разряда и быстро распадается при гашении дуги. Следовательно, воздействие озона очень зависит от используемого рабочего цикла. Хотя исследования в лаборатории показали, что концентрации озона в точках вокруг сварочной дуги могут превышать 0,2 ppm, редко можно обнаружить, что среднее воздействие озона в реальной рабочей ситуации превышает предел воздействия озона. Исключением из этого утверждения является воздействие озона во время сварки MIG с использованием расходных материалов из алюминия/кремния.

Органические газы

Становится все более распространенным, особенно при контактной сварке в автомобильной промышленности и производстве бытовой техники, сварка через или рядом с органическими материалами, такими как заводские грунтовки, органические покрытия, клеи, герметики, масла, и т. д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

д. Вывод установки из эксплуатации может включать резку многих материалов покрытия, включая краску.

При сварке или резке может образовываться широкий спектр продуктов разложения, состав которых трудно предсказать даже при знании состава свариваемого или разрезаемого изделия. Кроме того, редко можно найти информацию о продуктах разложения в паспортах безопасности материалов. Исследования показали, что может образовываться широкий спектр токсичных продуктов разложения, но их концентрации обычно низки. Для многих продуктов разложения не установлены пределы воздействия, но это не означает, что они безопасны. Должен осуществляться контроль до уровней, допускающих воздействие без вреда для здоровья.

Газы-растворители для обезжиривания

Хлорированные углеводороды, такие как трихлорэтилен, могут использоваться для обезжиривания. Излучение сварочной дуги вызывает разложение паров трихлорэтилена на продукты, которые легко обнаруживаются по запаху. Первичными продуктами разложения являются дихлорацетилхлорид и хлористый водород, но также образуется фосген, который имеет очень низкие пределы воздействия (долговременный предел 0,02 промилле, кратковременный предел 0,06 промилле). К счастью, запаха и слезоточивости первоначальных продуктов распада достаточно, чтобы предупредить сварщика о проблеме, и сварка, скорее всего, будет остановлена до того, как будет достигнут опасный уровень любого продукта.

К счастью, запаха и слезоточивости первоначальных продуктов распада достаточно, чтобы предупредить сварщика о проблеме, и сварка, скорее всего, будет остановлена до того, как будет достигнут опасный уровень любого продукта.

Дымы и газы : Ответы по охране труда

Что такое сварочный дым?

Сварочный дым представляет собой сложную смесь металлических оксидов, силикатов и фторидов. Дым образуется, когда металл нагревается выше точки кипения, и его пары конденсируются в очень мелкие частицы (твердые частицы). Сварочные дымы обычно содержат частицы электрода и свариваемого материала.

Может ли изменяться состав сварочного дыма?

Да, состав сварочного дыма определяется металлами в свариваемом материале, составом электрода, покрытий и другими факторами, такими как:

- Флюсы, содержащие двуокись кремния или фториды, образуют аморфную двуокись кремния, силикаты металлов и пары фторидов.

- Дымы от сварки низкоуглеродистой стали содержат в основном железо с небольшими добавками металлов (хром, никель, марганец, молибден, ванадий, титан, кобальт, медь и т.

д.).

д.). - Нержавеющие стали могут содержать большее количество хрома, включая шестивалентный хром, или никеля в дымовых газах и меньшее количество железа.

- Никелевые сплавы содержат гораздо больше никеля в дыме и очень мало железа.

Как покрытия влияют на состав сварочного дыма?

Пары или пары могут исходить от покрытий и остатков на свариваемом металле. Некоторые ингредиенты покрытий могут оказывать токсическое воздействие. Эти ингредиенты включают:

- жидкости для обработки металлов, масла и ингибиторы ржавчины

- цинк на оцинкованной стали (испаряется с образованием паров оксида цинка)

- кадмирование

- хроматы

- пары красок и растворителей

- грунтовки на основе оксида свинца

- пластиковые покрытия

Металлические покрытия – источник вредных паров

Как удалить покрытия?

- Удалите покрытия из зоны сварки, чтобы свести к минимуму выделение дыма.

Удаление покрытия также улучшит качество сварки.

Удаление покрытия также улучшит качество сварки. - Используйте чистящие средства для удаления покрытий. Перед сваркой обязательно удалите все остатки.

- Использовать методы вакуумного удаления влажной суспензии для удаления очень токсичных покрытий.

- Не шлифовать покрытия. Шлифовальная пыль может быть токсичной.

- Соблюдайте соответствующие процедуры безопасности и используйте необходимые средства индивидуальной защиты во время процесса удаления покрытия, который будет основываться на оценке рисков, инструкциях производителя и потенциальном воздействии.

Какие факторы влияют на воздействие сварочного дыма на рабочих?

- Тип сварочного процесса.

- Состав сварочной проволоки.

- Используемые фильтрующие металлы и недрагоценные металлы.

- Тип покрытия.

- Расположение (открытая площадка или замкнутое пространство).

- Тип управления вентиляцией (механическое или местное).

- Методы работы сварщика (например, удаление покрытий, очистка поверхностей, надлежащее положение во избежание вдыхания паров и газов, например, стояние против ветра при сварке на открытом воздухе или на открытом воздухе).

Что такое сварочные газы?

Сварочные газы – это газы, используемые или образующиеся в процессах сварки и резки, такие как защитные газы или газы, образующиеся при разложении флюсов или при взаимодействии ультрафиолетового света или высоких температур с газами или парами в воздухе.

Какие примеры сварочных газов?

Газы, используемые в процессах сварки и резки, включают:

- защитные газы, такие как двуокись углерода, аргон, гелий и т. д.

- горючие газы, такие как ацетилен, пропан, бутан и т. д. также в небольших количествах в некоторых смесях защитных газов

Газы, образующиеся в процессах сварки и резки, включают:

- двуокись углерода при разложении флюсов

- оксид углерода от распада защитного газа из диоксида углерода при дуговой сварке

- озон от взаимодействия электрической дуги с кислородом воздуха

- оксиды азота от нагревания атмосферного кислорода и азота ультрафиолетовое излучение и пары обезжиривающих растворителей на основе хлорированных углеводородов (например, трихлорэтилен, трихлорэтилен)

При термическом разрушении покрытий также образуются газы:

- Полиуретановые покрытия могут выделять цианистый водород, формальдегид, двуокись углерода, окись углерода, оксиды азота и пары изоцианата.

- Эпоксидные покрытия могут выделять двуокись углерода и окись углерода.

- Виниловые краски могут выделять хлористый водород.

- Фосфатные антикоррозийные краски могут выделять фосфин во время сварочных процессов.

- Сведение к минимуму воздействия паров обезжиривающих растворителей.

| Таблица 1 Источник и влияние сварочного дыма на здоровье | ||

|---|---|---|

| Тип дыма | Источник | Воздействие на здоровье |

| Алюминий | Алюминий, стальной компонент некоторых сплавов магния, меди, цинка, например, цинка и наполнители. | Респираторный раздражитель. |

| Бериллий | Отвердитель, содержащийся в медных, магниевых, алюминиевых сплавах и электрических контактах. | «Лихорадка металлического дыма». Канцероген. Другие хронические последствия включают поражение дыхательных путей. Канцероген. Другие хронические последствия включают поражение дыхательных путей. |

| Оксиды кадмия | Нержавеющая сталь, содержащая кадмий или материалы с покрытием, сплав цинка. | Раздражение дыхательной системы, боль и сухость в горле, боль в груди и затрудненное дыхание. Хронические эффекты включают повреждение почек и эмфизему. Подозрение на канцероген. |

| Хром | Большинство нержавеющих и высоколегированных материалов, сварочные прутки. Также используется в качестве облицовочного материала. Превращается в шестивалентный хром во время сварки. | Повышенный риск рака легких. У некоторых людей может развиться раздражение кожи. Некоторые формы являются канцерогенами (шестивалентный хром). |

| Медь | Сплавы, такие как монель, латунь, бронза. Также несколько сварочных стержней. Также несколько сварочных стержней. | Острые эффекты включают раздражение глаз, носа и горла, тошноту и «металлическую лихорадку». |

| Фториды | Общее электродное покрытие и флюс для низко- и высоколегированных сталей. | Острый эффект — раздражение глаз, носа и горла. Длительное воздействие может привести к проблемам с костями и суставами. Хронические эффекты также включают избыток жидкости в легких. |

| Оксиды железа | Основной загрязнитель во всех процессах сварки железа или стали. | Сидероз – доброкачественная форма заболевания легких, вызываемая частицами, отложившимися в легких. Острые симптомы включают раздражение носа и легких. Имеет тенденцию проясняться, когда воздействие прекращается. |

| Свинец | Припой, сплавы латуни и бронзы, грунтовка/покрытие на стали. | Хроническое воздействие на нервную систему, почки, пищеварительную систему и умственные способности. Может вызвать отравление свинцом. |

| Марганец | Большинство процессов сварки, особенно высокопрочных сталей. | «Лихорадка металлического дыма». Хронические эффекты могут включать проблемы с центральной нервной системой. |

| Молибден | Сплавы стали, железо, нержавеющая сталь, никелевые сплавы. | Острые эффекты включают раздражение глаз, носа и горла и одышку. |

| Никель | Нержавеющая сталь, инконель, монель, хастеллой и другие высоколегированные материалы, сварочные прутки и сталь с покрытием. | Острый эффект — раздражение глаз, носа и горла. Повышенный риск рака был отмечен в профессиях, отличных от сварки. Также связан с дерматитом и проблемами с легкими. Повышенный риск рака был отмечен в профессиях, отличных от сварки. Также связан с дерматитом и проблемами с легкими. |

| Ванадий | Некоторые сплавы стали, железо, нержавеющая сталь, никелевые сплавы. | Острый эффект — раздражение глаз, кожи и дыхательных путей. Хронические эффекты включают бронхит, ретинит, жидкость в легких и пневмонию. |

| Цинк | Оцинкованный и окрашенный металл. | Металлическая лихорадка. |

| Таблица 2 Источник и здоровье сварки газов | |||

|---|---|---|---|

| Газовый тип | Источник | . | Легко всасывается в кровоток, вызывая головную боль, головокружение или мышечную слабость. Высокие концентрации могут привести к потере сознания и смерти |

| Фторид водорода | Разложение покрытий стержней. | Раздражает глаза и дыхательные пути. Чрезмерное воздействие может вызвать повреждение легких, почек, костей и печени. Хроническое воздействие может привести к хроническому раздражению носа, горла и бронхов. | |

| Оксиды азота | Образуются в дуге. | Раздражение глаз, носа и горла в низких концентрациях. Аномальная жидкость в легких и другие серьезные последствия при более высоких концентрациях. Хронические эффекты включают проблемы с легкими, такие как эмфизема. | |

| Дефицит кислорода | Сварка в замкнутом пространстве и вытеснение воздуха защитным газом. | Головокружение, спутанность сознания, удушье и смерть. | |

| Озон | Образуется в сварочной дуге, особенно в процессах плазменной дуги, MIG и TIG. | Острые эффекты включают жидкость в легких и кровотечение. Очень низкие концентрации (например, одна часть на миллион) вызывают головную боль и сухость глаз. Хронические эффекты включают значительные изменения функции легких. | |

| Table 3 Source and Health Effect of Organic Vapours as a result of Welding | ||

|---|---|---|

| Gas Type | Source | Health Effect |

| Aldehydes (such as formaldehyde) | Metal coating со связующими и пигментами. Обезжиривающие растворители | Раздражает глаза и дыхательные пути. |

| Диизоцианаты | Металл с полиуретановой краской. | Раздражение глаз, носа и горла. Высокая вероятность сенсибилизации, вызывающей астматические или другие аллергические симптомы, даже при очень низком воздействии. |

| Фосген | Металл с остаточными обезжиривающими растворителями. (Фосген образуется в результате реакции растворителя и сварочного излучения.) | Сильное раздражение глаз, носа и дыхательной системы. Симптомы могут проявиться позже. |

| Фосфин | Металл, покрытый ингибиторами ржавчины. (Фосфин образуется в результате реакции ингибитора коррозии со сварочным излучением.) | Раздражает глаза и дыхательную систему, может повредить почки и другие органы. |

Источник: Таблицы с 1 по 3 взяты из «Руководства по безопасности труда Альберты для сварщиков по опасностям сварочных газов и дыма», 2009 г.

Чем опасны сварочные газы?

Опасности от сварочных газов включают:

- удушье (недостаток кислорода)

- пожар или взрыв

- токсичность

Как предотвратить воздействие сварочного дыма и газов?

Важно следовать инструкциям производителя, паспортам безопасности (SDS) и мерам контроля опасностей, чтобы свести к минимуму риски и опасности, связанные со сварочным дымом и газами.

- Используйте материалы-заменители, такие как очистители на водной основе или растворители с высокой температурой воспламенения.

- Рассмотрите возможность использования менее дымообразующего или менее токсичного процесса или материала

- Накройте ванны или контейнеры обезжиривателя.

- Не выполняйте сварку на поверхностях, еще влажных обезжиривающим растворителем.

- Не проводить сварку рядом с ваннами для обезжиривания.

- Не используйте обезжириватели на основе хлорированных углеводородов.

- Безопасное удаление покрытий перед сваркой.

- Иметь достаточную вентиляцию на рабочем месте, чтобы предотвратить вытеснение или обогащение кислородом и предотвратить накопление опасных веществ и легковоспламеняющихся атмосфер.

- Использовать местные вытяжные системы вентиляции, расположенные вблизи источника дыма, для удаления паров и газов из зоны дыхания сварщика.

- Носите соответствующие средства защиты органов дыхания в соответствии с программой защиты органов дыхания вашей компании.

Такие первоначальные симптомы, как тошнота, головокружение, раздражение кожи, кашель, повышение температуры свидетельствуют о несоблюдении техники безопасности при работе со сваркой и о неправильном выборе индивидуальных средств личной защиты.

Такие первоначальные симптомы, как тошнота, головокружение, раздражение кожи, кашель, повышение температуры свидетельствуют о несоблюдении техники безопасности при работе со сваркой и о неправильном выборе индивидуальных средств личной защиты. Сварщик постоянно находится в неподвижной позе при кропотливой работе, требующей внимательности, сосредоточенности и точности движений. Монотонность работы влияет на опорно-двигательный аппарат и требует периодических перерывов.

Сварщик постоянно находится в неподвижной позе при кропотливой работе, требующей внимательности, сосредоточенности и точности движений. Монотонность работы влияет на опорно-двигательный аппарат и требует периодических перерывов. д.).

д.). Удаление покрытия также улучшит качество сварки.

Удаление покрытия также улучшит качество сварки.