Как запаять радиатор — 95 фото починки разных видов в домашних условиях

Важной частью автомобиля является радиатор. Его придумали, чтобы избежать перегрева мотора машины. Через время, приходится чинить любую деталь авто, не есть исключением радиатор. В процессе использования появляются разрывы, которые можно подремонтировать.

Краткое содержимое статьи:

Чем можно запаять радиатор

В интернете можно найти много фото, как запаять радиатор. Но перед тем, как рассматривать картинки, нужно почитать рекомендации специалистов, иначе ни чего не поймете.

Чтоб все правильно сделать, обратите внимание на процедуру запаивания поврежденной поверхности. Способ ремонта зависит от материала из которого сделан радиатор.

В большинстве случаев радиаторы паяют с помощью холодной сварки. Инструкция, как запаять радиатор, заключается в следующем:

- Для удобства и качественной работе демонтируйте радиатор;

- Найдите то место, где может протекать жидкость;

- Для точного вычисления неисправности, заслоните дыры радиатора;

- Погрузите его в воду, над разрывами увидите мелкие пузырьки от воды;

- Испорченную площадь, надо подготовить к ремонту – хорошо ошкурить и обезжирить;

- Берем дозу холодной сварки, разминаем и кладем на трещину.

За счет активатора, холодную сварку, можно превратить в жидкость, которая предназначена для тех мест, куда трудно проникнуть. Дать всему высохнуть, зачистить и покрасить.

Ремонт алюминиевого радиатора

Запаять алюминиевую деталь – трудоемкий процесс. Как же запаять алюминиевый радиатор? Перед ремонтом, нужно подготовить много инструментов, которые продаются в специализированных магазинах.

За счет оксидной пленки алюминия, сплав плохо крепится на трещине, поэтому придерживайтесь такого процесса:

- найдите поврежденную поверхность;

- растопите и смешайте канифоль с железными опилками;

- на повреждение нанесите полученную смесь и растушуйте накаленной паяльной лампой;

- когда флюс окутает поверхность, прибавляйте часть полученной смеси.

Таким образом разрушится оксидная пленка;

Таким образом разрушится оксидная пленка; - если разрыв большой, то пускаем в ход соединение висмута и олова;

- чтоб шов был более надежным, используем плавень – это состав из хлористого калия и лития, криолита, обычной соли, сернокислого натрию.

Полученная смесь греется накаленным паяльником. По окончанию работы проверяем ее результат. В радиатор вливаем воду с марганцовкой, ждем пару часов. Если сочиться нигде не будет, то все сделано правильно. Работаем в перчатках и в хорошо проветриваемом помещении.

Ремонт медного радиатора

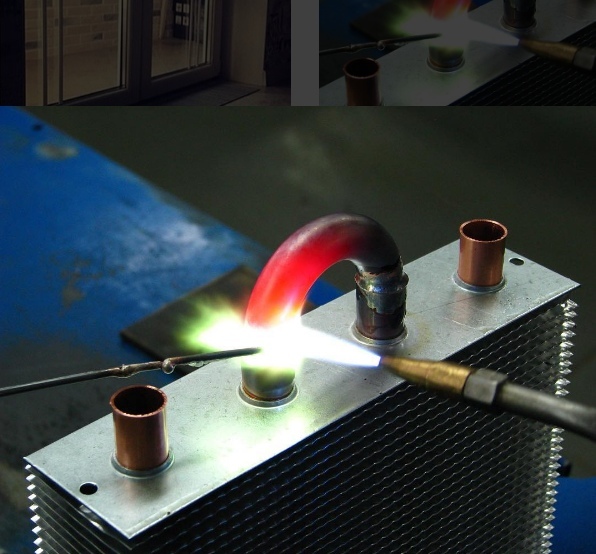

Одним и тем же способом паяют радиатор из меди и латуни, это делаю с помощью олова. Для пайки медного радиатора, лучше использовать молотковый паяльник, который работает без электричества. Для нагрева используют паяльный светильник.

Прежде всего, надо зашкурить образовавшиеся трещины, потом обделать цинком хлора. Для его приготовления нужны: цинк и соляная кислота; цинк кладем в кислоту, ждем пока смесь соединится.

Далее нагретой паяльной лампой переносим олово на поврежденный участок. Качество работы проверяем водой, после красим.

Чиним радиатор в домашних условиях

Радиатор относится к одним из самых уязвимых деталей автомобиля. При его неисправности не обязательно обращаться к специалистам, его можно подремонтировать самостоятельно. Чтоб запаять радиатор своими руками, надо иметь помещение и нужные инструменты.

Для ремонта радиатора достаточно пройти следующие пункты:

- снимите радиатор с автомобиля и слейте жидкость;

- найдите нужные инструменты;

- запаяйте повреждение;

- проверьте результат работы;

- поставьте радиатор на место.

Чтоб добротно устранить проблему, обязательно, демонтируйте ее. При этом будет возможность, обследовать все поломки радиатора и качественно запаять разрывы. Трещины находим с помощью полиэтилена, посудины и воды.

Дефектные места моем и зачищаем. Зашкурить можно с помощью бумаги наждачной, надфиля мелкого (полукруглого, тонкого, плоского), железной щетки. К этому этапу надо отнестись серьезно, поскольку от него будет зависеть остальная работа.

Следующим шагом будет обезжиривание, потом запаивание, оно зависит от выбора необходимых инструментов.

Для запаивания радиатора понадобятся инструменты:

- электропаяльник;

- горелка работающая на газу;

- смесь из свинца и олова;

- флюс;

- растворенная спиртом канифоль.

Выбор инструментов для запаивания зависит от материала радиатора, например, медный радиатор паяют припоем с низким градусом расплавления и т.д.

Другие способы ремонта радиатора

Помимо сварки поврежденных участков, можно применять другие способы ремонта:

- Порошок горчичный;

- Куриное яйцо;

- Герметик;

- Аргонно-дуговая сварка.

Фото рекомендации как запаять радиатор

Также рекомендуем посетить:

Пайка медных радиаторов авто в Москве НЕДОРОГО!

Наш сервис предлагает качественную низко- и высокотемпературную пайку медных радиаторов, не только легковых, но и грузовых автомобилей. Обратившись к нам, вы получите профессиональную и достоверную диагностику состояния радиатора и устранение имеющихся неисправностей квалифицированными специалистами.

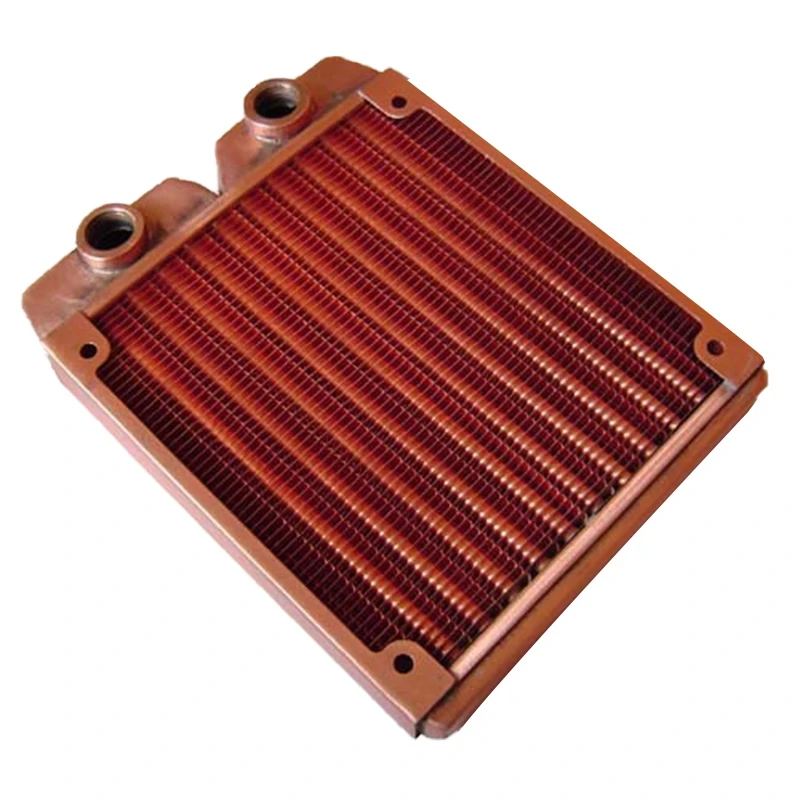

Медные радиаторы

В некоторых моделях радиаторов для грузовых автомобилей для изготовления трубок в сердцевине используется медь, отличительной характеристикой которой является высокая теплопроводность. Нарушение целостности этих элементов (разгерметизация) требует либо их ремонта, либо полной замены радиатора. Ремонт может быть выполнен сваркой или пайкой.

Нарушение целостности этих элементов (разгерметизация) требует либо их ремонта, либо полной замены радиатора. Ремонт может быть выполнен сваркой или пайкой.

Пайка меди

Благодаря особым физико-химическим свойствам, медь легко поддается пайке. При этом нет необходимости в применении специализированного дорогостоящего оборудования, в отличии от сварки. Поэтому запаять дефектную медную деталь выгоднее, чем заварить или заменить ее новой, а отремонтированное изделие будет иметь высокую механическую и термическую прочность, необходимую в условиях ее эксплуатации. Кроме того, сварка тонкостенной медной конструкции чрезвычайно трудоемкое занятие, а иногда и невыполнимое. В таких случаях пайка является единственным способом восстановления таких деталей и изделий.

Технология пайки меди начинается с тщательной очистки и обезжиривания участка вокруг дефекта. Затем он прогревается горелкой до температуры, превосходящей температуру плавления припоя, но меньшей температуры плавления меди. После этого горелкой по контуру зазора или трещины расплавляется припой. При этом скорость движения горелки должна соответствовать скорости расплавления припоя от контакта с разогретыми поверхностями, что позволяет ему полностью заполнять все пустоты.

По завершению процесса пайки деталь не должна остывать слишком быстро – это приведет к нарушению целостности слоя припоя и некачественному результату. Необходимая скорость охлаждения достигается выдержкой детали при комнатной температуре. И в заключении, с остывших поверхностей необходимо полностью удалить остатки флюса.

Следует помнить и о технике безопасности при пайке: работать в проветриваемом помещении в спецодежде из несинтетических материалов, а в случае контакта кожи с флюсом смыть его большим количеством воды.

Припои для пайки меди

Низкотемпературная пайка выполняется серебро- и медьсодержащими припоями. Серебросодержащим является припой, состоящий из 3% серебра и 97% олова, и обозначаемый S-Sn97Ag3. К медьсодержащим припоям относится сплавS-Sn97Cu3, состоящий из 3% меди и 97% олова. Для ряда паяльных работ целесообразно использовать трехкомпонентные низкотемпературные припои, например, S-Sn95,5Cu0,7Ag3,8, состоящий, соответственно, из 95,5% олова, 0,7% меди и 3,8% серебра.

К медьсодержащим припоям относится сплавS-Sn97Cu3, состоящий из 3% меди и 97% олова. Для ряда паяльных работ целесообразно использовать трехкомпонентные низкотемпературные припои, например, S-Sn95,5Cu0,7Ag3,8, состоящий, соответственно, из 95,5% олова, 0,7% меди и 3,8% серебра.

Высокотемпературная пайка осуществляется медно-фосфорными припоями L-CuP6, ПМФ-7, ПМФ-9 и другими. В их составе имеется фосфор в концентрации от 6%, что обеспечивает этим припоям невысокую температуру плавления (менее 750°С). Добавление в эти припои серебра (получается примерный состав Ag – 2%, Cu – 92% и P – 6%) делает их самофлюсующимися, что повышает удобство пользования ими.

FAQ

Сколько стоит пайка медного радиатора?

Цена всегда индивидуальна и зависит от степени повреждения, размеров и сроков.

Где можно запаять медный радиатор?

Адреса наших техцентров смотрите в разделе контакты

Обратная связь

Ремонт медных радиаторов в Москве

Главная » Ремонт медных радиаторовУ нас все просто: АРТ сервис Москва ЮАО, ЮЗАО — мастерская с бесплатной диагностикой радиаторов охлаждения и гарантией на ремонт.

Обратившись в мастерскую на ремонт и пайку повреждений медного радиатора предлагаем следующие услуги:

- снятие установка медного радиатора охлаждения с автомобиля для ремонта — по согласованию;

- диагностика течи антифриза из повреждения медного радиатора автомобиля — бесплатно;

- пайка ремонт автомобильного медного радиатора охлаждения — от 1 часа;

Дополнительные услуги мастерской » АРТ сервис «

- ремонт и запайка пробитых медных сот трубок медного радиатора;

- пайка трещины на стыках горловины патрубка и бачков медного радиатора;

- чистка и промывка медного радиатора от герметика анти течь и накипи.

Важно: Вы можете привезти в мастерскую «АРТ сервис» уже снятый радиатор или приехать на автомобиле на ремонт.

Обратите внимание: услуга снятие и установка медного радиатора с автомобиля доступна не всем маркам автомобилей и согласовывается заранее до заезда в мастерскую.

Срок ремонта снятого медного радиатора охлаждения от 1 часа и не более рабочей смены в мастерской.

Стоимость ремонта и пайки зависит от места повреждения радиатора из меди или латуни.

Записаться на ремонт медного радиатора

Ремонт медного радиатора включая снятие с автомобиля в мастерской «АРТ сервис» производиться по предварительной записи.

Чтобы записаться на ремонт пайку чистку радиатора автомобиля просто позвоните по телефону +7 (903) 260-95-14 с 8-00 до 22-00.

Узнать стоимость ремонта радиатора из меди по фотографии

Чтобы узнать предварительную стоимость ремонта радиатора из меди заполните форму «Узнать стоимость работ».

Вы получите предварительную сумму ремонта и согласуете удобное для вас время посещения мастерской «АРТ сервис».

Обратите внимание: окончательную стоимость ремонта вы узнаете только после осмотра места течи медного радиатора специалистами мастерской.

Для получения более точной информации свяжитесь со специалистами мастерской «АРТ сервис» удобным вам способом.

Как запаять радиатор своими руками?

Самостоятельный ремонт транспортного средства – неотъемлемая часть жизни большинства автовладельцев, поэтому так важно хорошо ориентироваться в различных поломках и способах их устранения. Одной из частых проблем является неисправность радиатора, выступающая следствием самых различных причин. Конечно, проще всего купить новую деталь, но зачем, если можно отремонтировать старую и сэкономить немного денег.

Причины повреждения радиатора

Оснований для появления проблем с автомобильным радиатором не так уж много, и их можно разделить на два вида:

• Механические причины – способствуют появлению повреждений, нарушающих целостность и герметичность радиатора. Даже небольшой камень, вылетевший из-под колес транспортного средства, может привести к пробою, но на первом месте среди подобных оснований находится лобовое столкновение с другими автомобилями или объектами.

Даже небольшой камень, вылетевший из-под колес транспортного средства, может привести к пробою, но на первом месте среди подобных оснований находится лобовое столкновение с другими автомобилями или объектами.

Кроме того, одним из подвидов механических причин считаются ремонтные вмешательства, когда неумелые действия автовладельца приводят к повреждению деталей (особенно при демонтаже радиатора).

• Коррозия и естественный износ – еще одно основание для появления течи в охладительной системе. Запомните, даже малосущественные царапины или сколы очень быстро перерастут в активные коррозийные очаги, а если вовремя не решить эту проблему, то сквозь подобные отверстия антифриз начнет медленно вытекать наружу. Заметить такие трещины достаточно сложно, но скрупулезное обследование системы все же сможет привести к обнаружению проблемы.

Это две основные группы причин, способных вызвать повреждения радиатора, его разгерметизацию и последующую утечку охлаждающей жидкости. Однако существуют еще и некоторые проблемы эксплуатации, влияющие на нормальную циркуляцию охлаждающей жидкости.

Среди них выделяют образование накипи, которая появляется на внутренней поверхности радиатора в процессе циркуляции антифриза (как накипь в чайнике) и смешивание масла с антифризом, что является следствием плохой очистки подкапотного пространства и неаккуратности самого автовладельца (даже при попадании небольшого количества моторного масла в систему охлаждения его следует сразу оттуда удалить).

В первом случае, указанная неприятность касается водителей, которые в летнее время используют не антифриз или тосол, а дистиллированную воду, способствующую появлению осадка, плотно закрепляющегося на внутренней поверхности радиатора.

Последствия течи

Учитывая, что радиатор автомобиля вместе с имеющимся в нем антифризом обеспечивают охлаждение силового агрегата и его защиту от перегрева, то логично предположить, что лишившись такой поддержки, мотор просто выйдет из строя. Думаю, не стоит говорить, во сколько выльется его ремонт, тем более, что не все поломки поддаются «лечению», и вполне вероятно, что вам придется менять весь силовой агрегат в сборе. Кроме того, вытекающий антифриз попадает на другие автомобильные детали, что сказывается на них не самым лучшим образом.

Думаю, не стоит говорить, во сколько выльется его ремонт, тем более, что не все поломки поддаются «лечению», и вполне вероятно, что вам придется менять весь силовой агрегат в сборе. Кроме того, вытекающий антифриз попадает на другие автомобильные детали, что сказывается на них не самым лучшим образом.

Определение места пропуска радиатора

Если вы заметили, что силовой агрегат машины начал перегреваться, а недавно залитая охлаждающая жидкость куда-то делась, стоит проверить радиатор на наличие пробоин. Чтобы выполнить такую диагностику, необходимо снять деталь с транспортного средства и внимательно осмотреть.

В тех случаях, когда визуальная диагностика не принесла никаких результатов, можно воспользоваться другим методом: закройте все отверстия радиатора пробками, а затем опустите деталь в емкость, наполненную водой. Теперь посмотрите на поверхность воды: в местах, где выходят пузырьки, имеются повреждения.

Определить течь радиатора или патрубков, которые соединяют его с двигателем, несложно, а вот если утечек охлаждающей жидкости не наблюдается, но ее температура в процессе движения очень быстро достигает критической отметки, тогда установить истинную причину такого состояния будет непросто. Обычно существует два основания для подобной неисправности: это либо недостаточный уровень антифриза в системе (возможно в результате утечки), либо неэффективная работа радиатора.

В последнем случае вы не обнаружите под капотом следы вытекшей охлаждающей жидкости, а в ходе поисков причины неэффективной работы радиатора следует обратить внимание на состояние термостата и вентилятора, так как она во многом зависит от их исправного функционирования.

Чтобы убедиться, что виновником перегрева силового агрегата стал именно радиатор, а не термостат, проверьте уровень охлаждающей жидкости (он должен быть в норме), попробуйте завести мотор «на холодную» (должен запуститься без проблем), а по мере прогревания двигателя, температура патрубка, подающего в радиатор, будет немного повышаться, причем его теплая часть, при нормальном состоянии, не должна доходить до радиатора.

Если при достижении нормальной рабочей температуры (или чуть выше нормальной) нижний патрубок начнет теплеть, то это значит, что термостат исправен, и причина плохого охлаждения и правда кроется в радиаторе. В тех случаях, когда нижний патрубок по-прежнему остается холодным, есть серьезный повод задуматься о работоспособности термостата.

Набор необходимых инструментов

Для пайки радиатора охлаждения вам понадобятся две основные составляющие – это сварочный аппарат (можно воспользоваться паяльником) и присадочный материал, тип которого зависит от материала изготовления самого радиатора. В большинстве случаев используют алюминиевую или латунную присадку, а для обезжиривания поврежденного участка перед пайкой можно воспользоваться обычным растворителем (ацетоном). Также необходимо подготовить стандартный набор инструментов (ключи, отвертки, молоток и т.д.), ведь для проведения пайки радиатор необходимо предварительно изъять из автомобиля.

Поэтапный ремонт радиатора

Выполнение ремонтных работ имеет определенный алгоритм и в большинстве случаев проходит по одинаковому сценарию. Однако некоторые отличия все же могут наблюдаться, что обусловлено типом автомобильного радиатора.

Устранение течи алюминиевого радиатора

Пайка радиатора – отличное решение для устранения небольших повреждений с минимальным размером. Однако в случае самостоятельного ремонта алюминиевого изделия можно говорить только о так называемой «холодной сварке» или обычном заклеивании пробоины при помощи герметиков и клеящих составов. Дело в том, что запаивание алюминиевых радиаторов – очень сложный и трудоемкий процесс, а нюансы заключаются в особенностях подготовки флюса для обработки поверхности (к обычной канифоли в качестве дополнительных металлических присадок добавляют опилки висмута, цинка, кадмия в виде порошка или используют специальные готовые смеси).

Приготовлением состава или использованием уже готового вещества для пайки можно заняться после того, как вы зачистите и обезжирите поврежденную поверхность радиатора. Металло-канифольный флюс создают при помощи тигля – огнеупорной емкости, которую нагревают на плите или используя газовый паяльник. Когда канифоль начинает плавиться, в нее добавляют металлическую пыль и хорошенько перемешивают. Соотношение опилок и канифоли 2:1.

Металло-канифольный флюс создают при помощи тигля – огнеупорной емкости, которую нагревают на плите или используя газовый паяльник. Когда канифоль начинает плавиться, в нее добавляют металлическую пыль и хорошенько перемешивают. Соотношение опилок и канифоли 2:1.

Полученный состав наносят толстым слоем на всю поверхность радиатора. Пайку под слоем флюса выполняют круговыми движениями, как бы втирая припой в поверхность, причем металлические опилки играют здесь роль абразивного материала. По сути, это самый простой способ устранения появившихся трещин.

Обратите внимание! Выполняя пайку алюминиевого радиатора, нельзя допускать попадания воздуха в обрабатываемую поверхность, так как алюминий очень быстро окисляется, а образующаяся оксидная пленка значительно снижает коэффициент адгезии основы и припоя.

Вторым, не менее распространенным вариантом избавления от пробоин радиатора является «холодная сварка», материал для которой представлен в виде небольших брусков, состоящих из двух компонентов: клеевой основы и катализатора. Проще говоря, здесь используется тот же принцип, что и в эпоксидных и полиэфирных клеях, а перед применением «холодной сварки» ее компоненты тщательно перемешиваются до создания однородной массы. После этого полученному составу придают коническую форму и вдавливают его острым углом в поврежденное место.

Этот способ позволяет небольшой части «холодной сварки» попасть вглубь поврежденной области, что обеспечивает более качественный ремонт. Для устранения трещин у основания входных или выходных трубок радиаторной решетки лучше использовать эпоксидный клей.

Интересно знать! На начальном этапе развития автомобилестроения двигатели транспортных средств имели небольшую мощность, и излишки тепла просто рассеивались. Однако с увеличением этого показателя появилась необходимость использовать дополнительные способы охлаждения силового агрегата. Так появились первые радиаторы, представленные в виде гладкостенной медной трубы, а уже в 1900 году было использовано наружное оребрение такого змеевика.

Ремонт радиатора из меди

Если вам требуется запаять медный радиатор, то, как и в предыдущем варианте, изделие необходимо снять (предварительно слив охлаждающую жидкость) и хорошенько очистить место пайки от накипи и следов коррозии. После этого рабочую часть обезжиривают растворителем.

Для выполнения пайки используют паяльник мощностью в 250 Вт, предварительно удалив с его жала окалину (поможет избежать брака при работе). Место пайки нужно прогреть при помощи паяльника или используя строительный фен. В случае с медным радиатором, зону вокруг пробоины (на расстоянии 5 мм) следует протравить паяльной кислотой, используя для этого обычную кисточку.

Выполнив все указанные действия, разогрейте паяльник и нанесите на его жало канифоль, после чего припоем делается лужение и запаивается место утечки. Пайка медного радиатора – несложный процесс. и для него хорошо подойдет припой ПОС-60, который имеет невысокую температуру плавления. Для сравнения, при пайке латунного изделия лучше использовать более тугоплавкий припой ПОС-40, но место пайки нужно будет прогревать и дальше, конечно, если вам нужен качественный результат.

Интересный факт! Первый паяный медно-латунный радиатор увидел мир в 1913 году, а вместе с ним создавалась конструкция радиатора, в котором воздух поступал по горизонтальным воздушным трубкам, расположенным внутри бачка. Со временем число этих трубок только увеличивалось, что привело к созданию сотового радиатора, получившего широкое распространение в 30-х годах прошлого века. Дальнейшее совершенствование указанного элемента привело человечество к современным изделиям, которые продолжают развиваться и дальше.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Пайка радиаторов Низкие цены Москва ЮАО

ПАЙКА РАДИАТОРОВ

Этот узел двигателя автомобиля является составной частью системы охлаждения. Он устанавливается в моторах с жидкостной системой охлаждения и служит для снижения температуры разогретого тосола или, реже, воды. Охлаждение жидкости осуществляется потоком воздуха, направляемого за счет движения автомобиля или принудительно от вентилятора. Радиатор состоит из верхнего и нижнего бачков и сердцевины. Материалом для его изготовления служат медь и алюминий. Сердцевина радиатора может быть трубчатой или пластинчатой и по структуре напоминает пчелиные соты. Для придания необходимой жесткости и увеличения площади контакта с воздухом в сердцевине имеются латунные полоски.

Рекомендуем ознакомиться

Охлаждающая жидкость, нагнетаемая водяным насосом (помпой), подается в верхний бачок и стекает в нижний через сердцевину, где и охлаждается проходящим между пластинами воздухом. Любая часть машины имеет свой определенный срок эксплуатации. То же самое относится и к радиатору. Он в процессе работы забивается мусором, в него попадают различные камни и предметы. Также радиатор подвергается воздействию колебаний температур, вследствие чего на его деталях могут возникать трещины. Также повреждения могут возникнуть и вследствие коррозионного воздействия.

2 Сварка и пайка радиатора авто – что выбрать?

Всевозможные трещины и другие физические неисправности можно определить визуально. Также признаками проблем радиатора авто может быть подтекание охлаждающей жидкости и перегрев двигателя. Для того чтобы найти протечку этой детали, необходимо завести мотор, прогреть до рабочей температуры (обычно 80 °С) и визуально определить место утечки. Если точное место визуально определить невозможно, тогда радиатор необходимо снять, заглушить все его выходы, опустить в ванну, к одному выходу подключить компрессор (можно для подкачки колес) и определить место утечки по пузырькам воздуха.

Далее, в зависимости от материала, из которого изготовлен радиатор, а также характера повреждения, выбираем способ пайки. Если протечка небольшая, то заделываем ее при помощи припоя. При значительных повреждениях устанавливаем заплатки. Они могут быть латунные или медные. Если повредилась трубка, то ее целесообразно заменить, демонтировав паяльником старую и установив новую. Наибольшую сложность, с точки зрения слесарей, вызывает пайка автомобильных радиаторов из алюминия, так как при этом мгновенно образуется оксидная пленка. Поэтому при такой работе применять алюминиевый припой и активные флюсы. После пайки остатки флюса необходимо удалить.

Если течь образовалась не на трубках, а на бачке, может решить проблему сварка радиатора авто. Аргонная дуга в таком случае должна быть около 1000 °С.

Что мы можем: запаяем, что бы устранить течь из трещин в бачках радиатора, алюминиевых, медных латунных.

Также сделаем пайку, с помощью специального оборудования, в сердцевине сотах радиатора. Появившихся в следствии коррозии или разрушения, разрыва отслоения металла у основания, там где бачки соприкасаются и припаяны к основной сердцевине.

Устраним течь из трещин, охлаждающей жидкости антифриза, с помощью пайки специальным флюсом и оловом как патрубков, входящих в конструкцию радиатора, так горловин.

Ко всему прочему: по возможности, восстановим геометрию радиатора, вызванные случайным ударом или ДТП, что как следствие опять может вызвать течь антифриза.

Пайка радиаторов цена:

Стоимость на ремонт радиаторов при помощи пайки, определяется только после бесплатной опрессовки, во время которой определяется степень повреждения, той или иной детали которой требуется ремонт, входящих в конструкцию радиатора.

По всем вопросам связанными с определением цены на пайку радиаторов, Вы можете обратиться к мастеру, предварительно позвонив по нашему контактному номеру телефона.

На все виды работ, по восстановлению герметичности радиаторов охлаждения двигателей автомобиля, а также спец техники даётся гарантия.

Для пайки используем паяльник мощностью 250 Вт, с его жала необходимо удалить окалину. Так мы избегаем бракованных зон, которые потом очень скоро потекут вновь.

Затем место пайки необходимо прогреть. Делаем это при помощи паяльника, также можно использовать и строительный фен. Поврежденное место, а также зону вокруг него на расстоянии 5 мм, необходимо протравить паяльной кислотой. Делается это при помощи кисточки. Разогреваем паяльник, на его жало наносим канифоль, делаем лужение припоем и непосредственно запаиваем место утечки. Вот и вся технология!

Особенности пайки алюминиевых агрегатов представлены выше.

Мастера нашего сервиса РЕМОНТ РАДИАТОРОВ СВАРКАмогут: запаять трещины у основания бачков в тех местах где они припаяны к основной сердцевине радиатора, из которых как следствие может вытекать охлаждающая жидкость антифриз — тосол.

Так же сделают пайку вокруг патрубка и горловин, при помощи специализированного оборудования припоя — флюса и олова.

И наконец: устраним течь в сотах основной сердцевины медных радиаторов, которые возникли из-за коррозии, и у самого основания которые происходят из-за отслоения металла у основания, там где сердцевина припаяна к бачкам.

Ко всему прочему, по возможности восстановим геометрию радиатора, которая была нарушена в следствии случайного удара или ДТП.

Пайка медных радиаторов цена:

В каждом случае, стоимость при ремонте, в частности пайки радиаторов изготовленных из меди, определяется после опрессовки, которая делается для более точного определения мест утечки бесплатно.

Так же цена, что бы запаять медный радиатор, зависит от объёма работ по восстановлению герметичности изделия, и от того места где в дальнейшем будет проводится пайка, бачки, патрубки или горловина.

На все виды применяемые при ремонте радиаторов методом пайки, даётся гарантия.

На фото ремонт радиатора спец.техники — пайка латунного бачка радиатора комбайна марки Ягуар/Jaguar:

Пайка радиатора охлаждения двигателя — как и зачем это надо делать?

Современные технологии позволяют продлить жизнь практически любой детали. Не исключением из этого является и радиатор охлаждения, роль которого состоит в том, чтобы быстро остужать охлаждающую жидкость, циркулирующую по двигателю автомобиля. Сегодня вы узнаете о таком важном мероприятии, как пайка радиатора охлаждения автомобиля своими руками, для чего это делается и с помощью каких приспособлений.

Не исключением из этого является и радиатор охлаждения, роль которого состоит в том, чтобы быстро остужать охлаждающую жидкость, циркулирующую по двигателю автомобиля. Сегодня вы узнаете о таком важном мероприятии, как пайка радиатора охлаждения автомобиля своими руками, для чего это делается и с помощью каких приспособлений.

Зачем производится пайка радиатора?

Всем известно, что радиатор является частью охлаждающей системы автомобиля. В его задачу входит снижение температуры охлаждающей жидкости, которая набирает тепло, исходящее из двигателя. Из этого можно сделать вывод, что радиатор всегда работает в плотном контакте с жидкостями, которые состоят из воды. Многие водители и вовсе эксплуатируют свои транспортные средства исключительно на воде. Из-за чего трубки радиатора подвергаются воздействиям коррозии. Дело в том, что все радиаторы охлаждения имеют очень тонкие трубки, которые легко подвергаются как механическим, так и химическим воздействия, а поэтому небольшая ржавчина может легко вывести их из строя.

Протекающий радиатор становится причиной перегрева двигателя, а, как известно, работа в таком режиме практически для всех двигателей внутреннего сгорания недопустима, поэтому единственным выходом становится замена радиатора охлаждения, а так как эта процедура становится не всегда по карману, то многие водители прибегают к сварке или пайке радиатора.

Что нужно для пайки алюминия

Пайка металла – это один из способов создать неразъемное соединение при помощи легкоплавкого материала, роль которого в данном процессе – связующая. Главной проблемой при пайке алюминия является то, что он обладает свойством очень быстро подвергаться окислению, находясь на открытом воздухе. Проще говоря, этот материал имеет очень низкую температуру плавления, поэтому для его пайке используются другие материалы, нежели для других металлов.

Для пайки алюминия используют специальный припой, изготовленный из висмута. Виды данного припоя имеют соответствующие названия – ПОСВ-33, а также ПОСВ-55. Кроме того, вам понадобится специальный порошок, который имеет следующий состав:

Кроме того, вам понадобится специальный порошок, который имеет следующий состав:

- хлористый литий и калий – 23 и 56 процентов соответственно.

- сернокислотный натрий – не более 4%.

- обычная соль – ровно 7%.

- криолит – не более 10%.

Что касается старых медных радиаторов, то тут все проще. Для их пайки можно использовать обычный припой ПОС-60 или ПОС-40 для радиаторов, которые производятся из латуни.

Помимо специальных составов, вам понадобится паяльник.

Видео — Пайка феном в паре с маломощным паяльником

Как выполняется пайка радиаторов?

Теперь, когда мы приготовили все необходимое, самое время узнать, как выполняется пайка радиатора. Для начала необходимо снять его с автомобиля и подготовить.

Вначале под автомобиль устанавливается пустая тара, которая свободно вмещает в себя не менее 10 литров воды. Откройте кран на радиаторе и слейте охлаждающую жидкость в эту тару. Затем слейте остатки воды из блока цилиндров, вывернув оттуда соответствующий болт. После этого, открутите хомуты, которые крепят патрубки, идущие на радиатор. Патрубки можно снять и отложить, а крепления радиатора раскручиваются. В случае необходимости, с радиатора вначале нужно демонтировать электрический вентилятор охлаждения двигателя.

Как только радиатор будет снят, необходимо провести оценку его состояния и выявить дефектные участки. Сразу стоит отметить, что ремонту не подлежит защитная сетка радиатора. Поэтому перед тем, как проводить пайку трубок, удалите лишнюю сетку и замените ее установкой более надежной решетки радиатора.

Подготовка поврежденного участка выглядит следующим образом: вначале она зачищается при помощи наждачной бумаги и тщательно промывается, желательно в спирте. Это поможет избавиться от лишней грязи, обезжирить поверхность и предупредить повторное возникновение коррозии. Далее можно подключать паяльную лампу и ждать пока она разогреется. Пока происходит нагрев паяльника, нужно приготовить куски припоя и канифоли. Канифоль поможет обеспечить надежное сцепление скрепляемых элементов, а также достичь повышенного испарения оставшегося жира.

Далее можно подключать паяльную лампу и ждать пока она разогреется. Пока происходит нагрев паяльника, нужно приготовить куски припоя и канифоли. Канифоль поможет обеспечить надежное сцепление скрепляемых элементов, а также достичь повышенного испарения оставшегося жира.

Теперь можно приступить непосредственно к пайке. Вначале нужно произвести лужение поврежденной поверхности, для этого паяльник окунают в кусок канифоли и ненадолго прикладывают к трубке радиатора. Не стоит слишком долго держать паяльник, так как стенки трубки очень тонкие и могут быстро расплавиться, осложняя, тем самым, поставленную задачу. На крайний случай, небольшой кусочек канифоли можно растопить прямо на поверхности трубки.

Как только лужение будет завершено, подцепите паяльником кусок олова и уложите на поврежденную трубку. Делайте все предельно аккуратно, иначе есть риск, опять же, расплавить трубку или вовсе, забить ее и тогда ремонт станет вообще невозможным. Как только кусок расплавленного олова окажется на трубке, его нужно распределить по поверхности, так как такой комок будет плохо держаться на ее поверхности. Если есть острая необходимость, то повторная укладка олова не запрещается, однако стоит учитывать, что при этом падает эффективность работы радиатора, так как стенка трубки становится намного толще.

Аналогичным образом пропаиваются все остальные дефектные участки, через которые возможна утечка охлаждающей жидкости. После этого, радиатор можно сразу же устанавливать на место, так как застывание припоя происходит мгновенно.

Увы, но проверить качество пайки можно только после установки радиатора на автомобиль. Для этого его крепят на «телевизоре» и устанавливают все навесное. Патрубки необходимо присоединять при помощи герметика. Для этого герметик набирают пальцем и обрабатывают им всю внутреннюю полость патрубка. Далее нужно выждать 5 минут для прихватки герметика к поверхности патрубка и только после этого одевать на приемные трубы радиатора.

Крепление патрубков и их затяжка осуществляется при помощи металлических хомутов.

Теперь аккуратно залейте систему охлаждения, не проливая не капли – так вам будет проще вычислить место утечки, если таковое будет в наличии. Запустите мотор и дайте поработать ему на холостых оборотах в течение 5 минут. Если за это время охлаждающая жидкость не будет вытекать из радиатора, значит, пайка была произведена качественно.

Пайка радиаторов в Санкт-Петербурге — Заправка автокондиционеров в Санкт-Петербурге с выездом

Ремонт радиатора автомобиля своими руками

В одной из статей нашего сайта, мы уже говорили о возможности ремонта радиатора, в случае, если в нем обнаружены незначительные механические повреждения (трещины, мелкие пробоины) «Герметики для устранения течи радиатора». В этой статье мы хотели бы рассказать об альтернативах, в случае, если повреждения оказались значительными и ремонт радиатора с помощью герметиков уже невозможен.

Прежде всего, необходимо демонтировать радиатор с автомобиля. Радиатор необходимо снимать на холодном двигателе, для того, чтобы избежать возможных ожогов. Далее, необходимо определить место протечки радиатора, после этого в зависимости от вида радиатора (пластиковый, медный) выбрать метод ремонта и осуществить его. Теперь обо всем по порядку.

Определение места пропуска радиатора для осуществления ремонта.

Часто бывает, что радиатор пропускает при работе, то есть при повышенной температуре и как следствии давлении в нем. При обычных условиях трещины в состоянии выдержать атмосферное давление и место пропуска охлаждающей жидкости невозможно обнаружить. В этом случае необходимо снять радиатор, заглушить все его выходы кроме одного. А вот к последнему подсоединить компрессор (можно автомобильный для подкачки шин).

Опустить радиатор в ванну и найти меcто пропуска охлаждающей жидкости, по выделяющимся пузырькам воздуха. Наиболее часто встречающиеся места течи радиатора автомобиля это механические «заделки» — места где банка радиатора обжата с блоком трубок.

Кроме того, течь радиатора может быть вызвана явными механическими повреждениями трубок или банки.

Такие явные повреждения должны быть хорошо визуально заметны. Итак, после того, как вы определили место пропуска радиатора необходимо определится с вариантом его ремонта в зависимости от материала радиатора и характера его повреждения.

Ремонт радиаторов охлаждения из различных материалов, различной конструкции.

Ремонт (устранение течи) медного радиатора (пайка и сварка)

Если радиатор медный, места протечки можно запаять. Пайка — это процесс работы с легкоплавкими припоями проходящий при температуре до 550 градусов Цельсия. Пайка происходит с помощью специального паяльника (мощностью от 250 Вт) или используется не обычный паяльник, а медный паяльник. Обычно у такого паяльника массивное медное жало с большой теплоемкостью, которое прогревается при помощи паяльной лампы. Используя обычный паяльник для радиоэлементов запаять радиатор качественно практически невозможно, так как его мощности не хватит на то, чтобы расплавить припой и нагреть поверхность радиатора на которую будет наложен слой припоя.

В случае, если обнаружена течь по трубкам, то проще механически зажать трубки до места течи, а затем еще и запаять, тем самым ликвидировать пропуск тосола. При этом надо понимать, что данная трубка будет не проходная, что скажется на отводе тепла радиатором. В основном, пайка радиаторов применяется для трубок маленького диаметра и для деталей без механической нагрузки.

Что касается ремонта штуцеров и массивных силовых элементов радиатора, то здесь пайка почти бессильна. Результат будет, но это не надолго.

На фото выше вы видите отремонтированный штуцер расположенный на радиаторе. Ремонт радиатора в данном случае производился брейзингом. (от англ. braze — покрыть медью). При брейзинге используются твердосплавные припои (латунь, медно-фосфорный припой) и работа ведется при более высоких температурах 550-1000 С. Этот способ по доступности уже не подходит для обывателя, но надежность после ремонта будет соизмерима с новым заводским изделием. Фактически брейзинг проводится при подаче проволоки припоя в ремонтную зону в среде буры (минерал — борнокислый натрий). Бура во время брейзинга защищает детали от окисления, что позволяет производит соединения деталей припоем более качественно.

Этот способ по доступности уже не подходит для обывателя, но надежность после ремонта будет соизмерима с новым заводским изделием. Фактически брейзинг проводится при подаче проволоки припоя в ремонтную зону в среде буры (минерал — борнокислый натрий). Бура во время брейзинга защищает детали от окисления, что позволяет производит соединения деталей припоем более качественно.

Ремонт (устранение течи) алюминиевого радиатора (пайка и сварка)

… с помощью холодной сварки

Если радиатор алюминиевый с пластиковыми банками, то при ремонте пластика не обойтись без холодной сварки например. Роль холодной сварки выполняют двухкомпонентные клеи на эпоксидной основе. Прежде, чем приступать к «сварке», необходимо высушить и обезжирить место склейки.

При прогретом моторе в большинстве автомобилей внутри радиатора создается повышенное давление, так что склейку следует проводить как можно тщательнее, для того, чтобы в дальнейшем радиатор держал рабочее давление. Кроме того, при использовании холодной сварки соблюдайте технологию ее нанесения. В отличии от пайки, радиатор после ремонта холодной сваркой нельзя сразу эксплуатировать, необходимо время на ее затвердевание и схватывание. Хотя сразу стоит сказать, что «холодная сварка» при устранении течи радиатора дает, как правило, лишь временные результаты.

… с помощью пайки

Если у вас пробита трубка алюминиевого радиатора (как показано на фото ниже), то здесь отремонтировать радиатор можно только при помощи пайки. Пайку алюминия лучше всего производить специализированными припоями, как например для ремонта радиаторов и холодильных установок.

… с помщью аргонной сварки

Аргонной сваркой можно заварить лишь бачки на радиаторе с достаточно толстым металлом стенок. Если у вас пробита сота, как показано на фото выше, заварить её аргоном практически невозможно (в редких случаях будет положительный результат) т.к. толщина стенки соты порядка 0,3 мм. В итоге, её пробьет дуга, и отверстие лишь «поплывет» и расширится. Сварка для алюминия проходит при температурах выше 1000 С, как правило, в среде защитного газа — аргона, отсюда и название аргоновая сварка.

Сварка для алюминия проходит при температурах выше 1000 С, как правило, в среде защитного газа — аргона, отсюда и название аргоновая сварка.

Также работа со сваркой требует опыта и определенного мастерства, что дает основание причислить такой ремонт к профессиональному.

Устранение течи в местах соединения с радиатором и в системе охлаждения автомобиля

Когда подтекают металлические шланги и нет возможности их заменить, следует заделать точечную течь кусочком резины, прижав его сверху хомутом. Такое решение проблемы вам напомнит сантехнические работы в старых комуникациях комунальщиков, но и оно до поры эффективно.

В случае запланированной замены всей резиновой трубки целиком, важно использовать для ее крепления качественные хомуты. Китайские не подойдут, так как не обеспечат необходимого усилия обжима. Наиболее оптимальными по соотношению цена — качество являются хомуты NORMA. Перетягивать хомуты тоже не стоит, так как вы не только можете сорвать хомут, нои передавить резину патрубка.

Делая вывод из всего вышесказанного и обращаясь к технологиям перечисленным в нашей статье, можно смело утверждать, что вернуть к жизни вы сможете любой радиатор. Не смотря на это, всегда стоит задуматься о том, насколько целесообразно заниматься ремонтом радиатора. Быть может, стоит узнать о том, сколько будет стоить новый радиатор, под замену. А далее, купить заранее работоспособный, с значительным ресурсом и высокими эксплутационными свойствами новый радиатор. Хотя, это сложное решение, всегда «останется на ваших плечах».

Инженерное руководство: крепление тепловых трубок к сборке

Тепловые трубки обычно используются для охлаждения электроники

транспортировка тепла из одного места в другое. Они могут быть частью системы, которая

охлаждает некоторые очень горячие компоненты, но они используются, как правило, в нескольких

довести охлаждение до электронных сборок. Вот несколько распространенных насадок

методы, используемые при сборке систем охлаждения на основе тепловых трубок.

Пресс-фитинг

Сначала рассмотрим систему охлаждения, в которой несколько тепловых трубок объединены с рядом охлаждающих металлических пластин.Как показано, ребра могут быть механически запрессованы на тепловых трубках, что приводит к структуре, подобной изображенной на Рисунке 1.

Рисунок 1: Штампованные металлические пластины, расположенные на концах некоторых тепловых трубокНа этом ребристом конце сборки тепло передается от трубы к ребрам, где она рассеивается в воздух. Эти ребра обычно штампуются из листового металла, а также штампуются отверстия. При правильном размере ребра плотно прилегают к выступающим тепловым трубкам. Теплопередача обычно очень хорошая.Чтобы оптимизировать теплопередачу, ребра можно припаять к трубам, но запрессовка в плотные отверстия должна обеспечивать более чем достаточную производительность.

Пайка

Другие концы этих радиаторов впаяны в пазы на алюминиевой пластине. (Рис. 2) Это алюминиевая пластина, а тепловые трубки — медные. Для пайки нам нужно никелировать алюминий. Затем в канавки добавляем паяльную пасту, после чего в канавки вставляются тепловые трубки.

Рис. 2. Тепловые трубки, впаянные в пазы на никелированной алюминиевой теплораспределительной пластине.Паяльная паста обычно представляет собой низкотемпературную паяльную пасту, обычно на основе оловянно-висмутовых сплавов с температурой плавления около 138 ° C. Это важно, потому что температура тепловых трубок не может превышать 250 ° C. иначе вода в тепловых трубках закипит, и тепловые трубки лопнут. Так, в процессе сборки в эти канавки помещалась паяльная паста, затем вставьте тепловые трубки, а затем закрепите их каким-нибудь приспособлением, чтобы поддерживать контакт.

Затем вся сборка проходит через печь для оплавления паяльной пасты. Печь оплавления будет точно контролировать температуру воздуха внутри, а также будет иметь какой-то циркуляционный вентилятор, чтобы деталь нагревалась равномерно и быстро. Контроль температуры в духовке имеет решающее значение, чтобы избежать превышения максимальной температуры тепловых трубок. Другие методы оплавления для нагрева сборки могут включать паяльник, горелку или термофен. Но эти методы могут быть рискованными и сложными.Трудно равномерно нагреть деталь и контролировать температуру, которой подвергается тепловая трубка.

Контроль температуры в духовке имеет решающее значение, чтобы избежать превышения максимальной температуры тепловых трубок. Другие методы оплавления для нагрева сборки могут включать паяльник, горелку или термофен. Но эти методы могут быть рискованными и сложными.Трудно равномерно нагреть деталь и контролировать температуру, которой подвергается тепловая трубка.

Термоэпоксидные смолы

В прототипной среде вы можете использовать эпоксидную смолу для прикрепления тепловых трубок к сборкам. Доступен ряд теплопроводящих эпоксидных смол. Их теплопроводность колеблется от 1 до 6 Вт / мК. Когда тепловая трубка заделывается эпоксидной смолой в сборку, линия соединения настолько тонкая, что на самом деле разница температур не слишком велика, даже по сравнению с припоем.Может быть разница в несколько градусов, что обычно приемлемо для прототипа, когда вы находитесь в режиме тестирования и знаете, что может быть разница температур в несколько градусов. Это легко рассчитать по характеристикам эпоксидной смолы.

Рис. 3. Добавление термостойкой смолы в канавки в теплораспределительной пластине перед установкой тепловых трубок.Чтобы начать процесс эпоксидного покрытия, сначала вы либо смешиваете эпоксидную смолу, либо используете смесительную трубку. Вы наносите тонкий слой в канавку, а затем вставляете тепловую трубку.Показанные здесь канавки предназначены для предварительно изогнутых и очень точно подогнанных тепловых трубок. На месте плоская пластина, которая устанавливается сверху и зажимается во время отверждения эпоксидной смолы.

В данном примере эпоксидная смола отверждается при комнатной температуре. После того, как тепловые трубки вставлены и зажаты, сборку можно удобно оставить на некоторое время при комнатной температуре, чтобы смола застыла. В течение более короткого времени сборка может помещаться в печь с высокой температурой — не с температурой пайки, но все же достаточно горячей, чтобы ускорить время отверждения.

При встраивании тепловых трубок в поверхность рекомендуется обрабатывать канавки немного глубже, чем на тепловых трубках. Затем вы можете создать приспособление, похожее на негатив этой пластины, с приподнятыми участками, где расположены эти тепловые трубки.Такое приспособление будет вдавливать тепловые трубки в эти канавки. После наложения эпоксидной смолы или пайки тепловые трубки и основание будут на одной высоте для оптимального теплового контакта.

В этом случае следует использовать плоские тепловые трубки. Они может максимально увеличить площадь контакта с горячими компонентами. И в приложениях там, где компоненты не контактируют напрямую с трубой, часто проще использовать круглые тепловые трубки. Это потому, что круглые тепловые трубки легче изгибаются и имеют немного лучшие тепловые характеристики, чем плоские тепловые трубки.Так по возможности используем круглые тепловые трубки, но когда они встраиваются в поверхность, и они контактируют с компонентами, тогда мы используем плоский нагрев трубы.

Для получения дополнительной информации

Приведенная выше статья взята из описательного видео от Advanced Thermal Solutions, Inc., которое вы можете найти на странице ATS YouTube по адресу: https://www.youtube.com/watch?v=I5CQsBWKtOg

Пасты для прямой пайки и флюсы для алюминиевых радиаторов

Следующие варианты доступны для пайки радиаторов Superior AL26-Series Aluminium Solder Paste — это универсальное решение для пайки алюминия.Он имеет как алюминиевый флюс, так и припой. Доступные сплавы включают 99,3Sn / 0,7Cu, 96,5Sn / 3,5Ag, 99Sn / 1Ag, SAC-305 и SN100C. Эта паяльная паста для алюминия показывает отличные характеристики пайки при соединении алюминия с алюминием, никелированных поверхностей, меди и латуни. Если приложение требует точного дозирования, эта паста идеальна. Эту паяльную пасту также можно использовать для теплоотводов, когда медные трубопроводы не встроены в алюминиевый радиатор. (См. AL261-143-75 для приложений с радиаторами, когда медные трубы встроены в алюминиевый радиатор).Остатки флюса растворимы в воде и должны быть смыты после пайки. Наша паяльная паста для алюминия создает настоящую межметаллическую связь между припоем и алюминиевой подложкой. Это означает, что полученный шов менее хрупкий.

Эта паяльная паста для алюминия показывает отличные характеристики пайки при соединении алюминия с алюминием, никелированных поверхностей, меди и латуни. Если приложение требует точного дозирования, эта паста идеальна. Эту паяльную пасту также можно использовать для теплоотводов, когда медные трубопроводы не встроены в алюминиевый радиатор. (См. AL261-143-75 для приложений с радиаторами, когда медные трубы встроены в алюминиевый радиатор).Остатки флюса растворимы в воде и должны быть смыты после пайки. Наша паяльная паста для алюминия создает настоящую межметаллическую связь между припоем и алюминиевой подложкой. Это означает, что полученный шов менее хрупкий.

Superior AL26-143-75 содержит запатентованный припой, специально разработанный для прямой пайки радиаторов. Он спаивается при температуре ниже 200 ° C, защищая медные трубопроводы, встроенные в радиатор. Что наиболее важно, Superior AL26-143-75 позволяет выполнять прямую пайку алюминия с алюминием или алюминия с медью при изготовлении радиатора, избавляя от необходимости в нанесении покрытия на радиаторы.Устранение гальванических покрытий не только приводит к значительному снижению затрат, но и устраняет связанные с этим опасные химические вещества из рабочей среды. Остатки после пайки растворимы в воде и должны быть удалены после пайки.

Superior No. 1260 — флюс для пайки алюминия общего назначения, имеющий консистенцию и цвет медового цвета. Это высокоактивный, органический продукт, не содержащий хлоридов. № 1260 разработан для пайки соединений алюминий-алюминий, алюминий-медь, алюминий-латунь и алюминий с гальваническими клеммами.№ 1260 эффективно используется с фольгой для припоя в теплоотводах. Остатки после пайки растворимы в воде и должны быть удалены после пайки. Superior No. 1260 может также использоваться для соединения алюминия с трудно поддающимися пайке металлами, такими как нержавеющая сталь, ковар или никелевые сплавы.

Superior № 1261 флюс для лужения алюминия обеспечивает эффективность № 1260 в более жидкой форме. Он эффективен для теплоотвода, лужения проводов, пайки кабельных разъемов, а также для пайки алюминиевых магнитных проводов погружением.Остатки после пайки растворимы в воде и должны быть удалены после пайки.

Он эффективен для теплоотвода, лужения проводов, пайки кабельных разъемов, а также для пайки алюминиевых магнитных проводов погружением.Остатки после пайки растворимы в воде и должны быть удалены после пайки.

Superior № 1265 Флюс для алюминиевой пасты был разработан для применений, где требуется пастообразный флюс вместо жидкого. Superior No. 1265 можно точно дозировать с помощью шприца или системы и распределять оттуда. В радиаторах № 1265 может использоваться в тандеме с преформами или фольгой для припоя. После нанесения флюс из алюминиевой пасты прилипает к желаемому месту, не растекаясь и не капая.Остатки после пайки растворимы в воде и должны быть удалены после пайки.

Радиаторы I Соединение меди с алюминием I Соединение меди I Разнородные материалы »S-Bond

Решения для склеивания

Активные припоиS-Bond представляют собой превосходные связующие материалы для широкого спектра материалов, используемых для создания теплоотводов для электроники, медицинских устройств визуализации и промышленного оборудования. Их традиционно собирают с использованием флюса и обычных припоев, а также предварительно покрывают алюминий никелем.Гальваника может быть дорогостоящей и сложной для планирования из-за меньшего количества гальванических устройств и затрат на обращение с отходами гальваники. Кроме того, при склеивании больших плоских участков с использованием флюсов улавливание флюса и остатков флюса на больших (более 1 «x 1») поверхностях раздела приводит к уменьшению площади соединения и вымыванию остаточного флюса. Слева показано алюминиевое ребро, прикрепленное к медному радиатору.

Соединение радиаторов S-Bond сокращает количество шагов, необходимых для соединения. Материалы S-Bond® хорошо соединяются с медью, алюминием и даже композитными материалами на той же основе, такими как Al: SiC и Cu-G.Часто S-Bond предлагает более низкую общую конечную стоимость продукта по сравнению с обычным процессом соединения, поскольку не требуется гальваника и очистка флюса. В зависимости от области применения это может обеспечить более низкую стоимость использования и уменьшение образования отходов по сравнению с традиционными процессами за счет исключения ванн для нанесения покрытия, нанесения флюса, удаления дыма флюса и очистки флюса.

В зависимости от области применения это может обеспечить более низкую стоимость использования и уменьшение образования отходов по сравнению с традиционными процессами за счет исключения ванн для нанесения покрытия, нанесения флюса, удаления дыма флюса и очистки флюса.

Типичная холодная пластина с водяным охлаждением может иметь медные трубки, соединенные в алюминиевую структуру, как показано слева. В холодных пластинах с активным охлаждением используются медные или алюминиевые трубки.Обычно они приклеиваются к алюминиевым пластинам для уменьшения веса и оптимизации теплопроводности, таким образом сводя к минимуму горячие точки на электронике, которая может быть установлена на пластинах. В качестве альтернативы, холодные пластины могут иметь механически обработанные проходы, которые необходимо закрыть и запечатать, чтобы удерживать охлаждающую жидкость. Соединение S-Bond является эффективным средством соединения холодных пластин Al-Al, Cu-Cu и Al-Cu в любой комбинации материалов и конструкции.

СоединениеS-Bond не имеет флюса, поэтому несовместимость медных и алюминиевых флюсов не является проблемой, и улавливание флюса в каналах не происходит.Это устраняет необходимость в очистке после соединения и потенциальную коррозию из-за остаточного захваченного флюса.

Свяжитесь с нами, чтобы узнать, как S-Bond может присоединиться к вашим холодным тарелкам. Также см. Раздел «Технические ресурсы», чтобы найти соответствующие официальные документы и технические бюллетени.

Управление температурой | 3DGS

Улучшенное рассеивание тепла и термоциклирование

Система из 100% медисводит к минимуму нагрузку на паяные соединения из-за повторяющихся, длительных термоциклов.

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ И УМЕНЬШЕНИЕ РАЗМЕРА УПАКОВКИ

Теплораспределители и радиаторы, полученные благодаря нашему уникальному процессу производства миниатюрных штыревых ребер, позволяют разработчикам небольшой электроники создавать более компактные корпуса.

Радиаторы и радиаторы, изготовленные из 100% меди, могут быть размером от 1 мм x 1 мм и толщиной до 200 микрон, что позволяет создавать действительно небольшие корпуса.

100% МЕДЬ ОБЕСПЕЧИВАЕТ ЛУЧШУЮ ЭФФЕКТИВНОСТЬ

Медь имеет более высокую теплопроводность и проводит тепло быстрее, чем алюминий.Следовательно, температура в теплораспределителе ИЛИ радиаторе будет более равномерной. Обладая большей объемной теплоемкостью, чем у алюминия, требуется большее количество энергии для повышения температуры, тем самым сглаживая тепловую нагрузку.

Медные радиаторы и теплоотводы лучше соответствуют КТР паяных соединений, что снижает усталостные разрушения в результате повторяющихся длительных термоциклов. Однако медь имеет более высокую плотность и традиционно дороже алюминия.

Радиаторы и радиаторы от 3D Glass Solutions с конструкцией с миниатюрными штыревыми ребрами используют преимущества меди и сводят к минимуму недостатки (вес и стоимость).

100% медные теплораспределители превосходят медные «монеты» конструкции, так как внутренняя структура ребра с миниатюрным штифтом позволяет снимать скручивающие напряжения от термоциклирования.

Кроме того, медные радиаторы и радиаторы могут быть спроектированы для интеграции сигналов ввода / вывода внутри корпуса, что обеспечивает большую функциональность при меньшей занимаемой площади.

УЛЬТРАМаленькая конструкция для сверхмалой упаковки

Миниатюрные штыревые ребра размером 50 микрон обеспечивают эффективную теплопередачу до 100 Вт / м ° C.Это намного превосходит решение для монолитных медных монет, которое ограничено собственной площадью поверхности.

Традиционные методы производства в прошлом не позволяли производить эффективные И небольшие теплоотводы и радиаторы с минимальными затратами.

ИНДИВИДУАЛЬНЫЕ РЕШЕНИЯ ДЛЯ УЛУЧШЕНИЯ РЕЗУЛЬТАТОВ

Каждое приложение уникально по занимаемой площади, требованиям к управлению температурным режимом и дополнительным функциям. Свяжитесь с нами напрямую с вашими конкретными потребностями.

Свяжитесь с нами напрямую с вашими конкретными потребностями.

Параметры | Типичный |

|---|---|

| Размер | 5 мм x 5 мм |

| Высота | 250 мкм |

| Минимальное расстояние между пальцами и ребрами | 50 — 200 мкм |

| Минимальный диаметр штифта-ребра | 50 — 100 мкм |

Приложения

- ВЧ усилители

- Усилители на основе GaN

- Усилители на основе GaAs

- Усилитель LDMOS

- светодиод

- ЖК-дисплей

- Малая электроника с проблемами управления теплом

Радиаторы с паяными ребрами: доведены до совершенства

Вернуться в блог BoydЧто такое пайка?

Пайка — это процесс плавления металла между двумя другими металлическими частями с целью их соединения.Обычные металлы для этого процесса в мире управления температурным режимом включают медь и сплавы на основе меди, сплавы на основе алюминия и кремния и никелевые сплавы. Этот процесс позволяет нам создавать радиаторы с паяными ребрами и расширяет наш инструментарий для технологий управления температурным режимом.

Пайку не следует путать с тушением. Это процесс приготовления, при котором вы сначала обжариваете мясо при высокой температуре, а затем готовите его на медленном и медленном огне с небольшим количеством жидкости в закрытом контейнере, например, в кастрюле. В любом случае, пайка металлов больше похожа на высокотемпературную выпечку.

При правильном применении пайка может образовывать плотные соединения, так как процесс основан на капиллярном действии, отводящем припой между деталями. Материал припоя — это сплав, который плавится при более низкой температуре, чем соединяемые детали. Более прочные и стабильные соединения выполняются из материалов, которые точно соответствуют сопрягаемым деталям. Во всех процессах пайки сопрягаемые части скрепляются вместе, чтобы гарантировать, что они сохранят свое геометрическое соотношение друг с другом в процессе пайки.Когда детали остынут, они либо готовы к работе, либо нуждаются в некоторой доработке, такой как удаление остаточного флюса, окончательная правка или механическая обработка.

Материал припоя — это сплав, который плавится при более низкой температуре, чем соединяемые детали. Более прочные и стабильные соединения выполняются из материалов, которые точно соответствуют сопрягаемым деталям. Во всех процессах пайки сопрягаемые части скрепляются вместе, чтобы гарантировать, что они сохранят свое геометрическое соотношение друг с другом в процессе пайки.Когда детали остынут, они либо готовы к работе, либо нуждаются в некоторой доработке, такой как удаление остаточного флюса, окончательная правка или механическая обработка.

В чем разница между пайкой и пайкой?

Для тех, кому интересно, пайка ужасно похожа на пайку. По сути, пайка — это пайка, только при гораздо более высокой температуре (выше 450 ° C или 840 ° F). Более высокая температура открывает дверь к большему выбору материалов, в том числе к одному из наших любимых — алюминию. В обоих процессах для соединения металлических деталей друг с другом используется присадочный материал, например припой.Если этого требуют металлы и атмосфера, в смесь также добавляют флюс, чтобы предотвратить окисление соединения.

Flux Capacitor Изображение предоставлено Back to the Future (Universal Pictures и Ambin Entertainment)

В Aavid Genie теплоотводы с паяными ребрами относятся как к паяным, так и к паяным узлам. Иногда мы паяем только медные радиаторы, но мы хотели включить эти радиаторы как часть опций, доступных пользователям Aavid Genie.

Теплоотводы с паяными ребрами: старый и прочный родной брат со склеенными ребрами

Паяные радиаторы с ребрами геометрически почти такие же, как и радиаторы со склеенными ребрами.Подобно склеенным ребрам, радиаторы с припаянными ребрами состоят из основания, ребер и припоя, которые соединяют части вместе. Основания обычно имеют узкие канавки для впитывания припоя. Паяные радиаторы с ребрами имеют дополнительный бонус в виде более прочного соединения с меньшим сопротивлением поверхности раздела между основанием и ребрами.

Выберите свой процесс: различные типы пайки

Хотя существует множество видов пайки, мы рассмотрим наиболее распространенные из них, которые используются для управления температурным режимом.

Пайка в контролируемой атмосфере

Пайка в контролируемой атмосфере (CAB) проводится в печи с определенной смесью воздуха, окружающей детали.Эта смесь состоит в основном из инертных газов, а не из кислорода, который может окислять соединения. Поскольку детали помещаются в печь, материал припоя течет горизонтально наружу, где он не вытягивается капиллярным действием. Этот процесс отлично подходит для изготовления радиатора с паяными ребрами, поскольку канавки в основании идеально подходят для отвода припоя.

Вакуумная пайка

Как следует из названия, вакуумная пайка проводится в вакуумной камере. Это необходимо для удаления любого кислорода, который может окислить паяные соединения, или других газов, которые могут попасть в крошечные карманы в соединениях.На практике вакуумная пайка имеет преимущество перед другими типами пайки, поскольку не требует флюса для предотвращения окисления. Это делает вакуумную пайку популярной для сложных узлов, таких как теплообменники и пластины с жидкостным охлаждением, поскольку с них трудно удалить остатки флюса.

Пайка погружением во флюс в соляной ванне

Теперь приятно смотреть на пайку погружением. Вы помещаете материал для пайки между соединениями и скрепляете детали вместе, как при вакуумной пайке или сборке CAB.Затем вы кладете эту сборку на приспособление из нержавеющей стали. С помощью подъемника, который выглядит как гигантская вилка, вы опускаете все это в расплавленную соль. Тепло расплавленной соли проходит через алюминиевый узел и оплавляет весь припой. Поскольку он погружен в воду, нет необходимости в потоке, и оплавление может распространяться в нескольких направлениях, а не только по горизонтали.

Горелка для пайки

В некоторых случаях мы будем использовать пайку горелкой, чтобы сделать сложные прототипы и доказательства концепции. При пайке горелкой используется газовое пламя для плавления присадочного материала между двумя соединяемыми металлическими частями.Поскольку обычно это ручной процесс, он зарезервирован для небольших партий. Поскольку у нас нет жестко контролируемой атмосферы, необходимой для пайки алюминия, этот процесс обычно резервируется для пайки меди и никелевых сплавов.

При пайке горелкой используется газовое пламя для плавления присадочного материала между двумя соединяемыми металлическими частями.Поскольку обычно это ручной процесс, он зарезервирован для небольших партий. Поскольку у нас нет жестко контролируемой атмосферы, необходимой для пайки алюминия, этот процесс обычно резервируется для пайки меди и никелевых сплавов.

Всего

Пайка дает нам целый ряд возможностей, когда дело доходит до создания высококачественных или сложных изделий для управления температурным режимом. На странице выбора технологий Aavid Genie предлагает радиаторы с паяными ребрами как из меди, так и из алюминия.

5 основных причин, по которым серебряный припой не течет

Припой не течет? Узнайте причины почему. Пайка ювелирных изделий временами может вызывать разочарование, но обладая правильными знаниями, вы сможете быстро устранить проблемы.

Приходилось ли вам когда-нибудь, чтобы припой просто комковался и отказывался течь или вообще не комковался? Возможно, ваш металл стал ярко-красным, но этот маленький припой для ювелирных изделий остался прежним. Как бы вы ни старались, он просто отказывался течь.Поверьте, это случилось со всеми нами. Не сдавайтесь и не расстраивайтесь. Благодаря устранению неполадок вы получаете знания, а знания помогают вам и всем, с кем вы решите поделиться ими. Вот что я узнал из своих собственных ошибок при пайке.

1. Флюс

| Handy Flux и Aquiflux | Когда я только начал паять, у меня была привычка забывать использовать флюс. Из-за тепла, оксидов меди и воздуха медь станет почти черной, и припой просто не будет течь.Если вы забыли флюс, бросьте весь кусок в рассол, чтобы очистить от накипи, добавьте флюс, попробуйте еще раз, и на этот раз он должен течь нормально. Помните: флюс — ваш друг. Это уменьшает образование накипи и способствует растеканию припоя. |

2.

Масло, сажа и грязь

Масло, сажа и грязь| Не забудьте очистить детали перед пайкой. Легкая шлифовка наждачной бумагой с зернистостью 800 удалит масло, оставшееся с ваших отпечатков пальцев, а также жир и грязь.Просто помните, не трогайте то место, где вы только что отшлифовали, иначе вам придется повторить это заново. Удивительно, на что способен один маленький отпечаток пальца! | Очистите грязь и масло перед пайкой |

3. Размеры наконечников резака и факела

| Выберите правильный наконечник резака | Убедитесь, что наконечник резака достаточно большой для работы. Крошечный наконечник горелки предназначен для небольших находок, таких как прыжковые кольца, в то время как наконечник большего размера предназначен для более крупных предметов, таких как подвески.Просто помните: вам нужно пламя, которое проникнет внутрь и быстро выполнит работу. Припой должен расплавиться задолго до того, как металл расплавится, поэтому ударяйте по нему сильно и быстро. Теперь, когда у вас есть правильный наконечник резака, у вас будет необходимое пламя. |

4. Припой

| Это один немного спорный. Я слышал, что сам припой может загрязняться, что мешает ему стекать. В таком случае его нужно очистить в рассоле.Мы уронили обрывки в нашу студию и без чистки использовали их после этого, но если все остальное не помогло, дайте шанс маринованной ванне. | Используйте чистый припой |

5. Радиатор Culprits

| Поиск и устранение неисправностей радиатора | Тепло — это причина номер один, по которой припой течет. Без него очень долго безуспешно пытаться припаять деталь. Тепло — непростая задача, особенно если вы только начинаете. Что-нибудь вроде стальной сетки штатива или третьей руки может отводить тепло от вашего украшения, что называется «радиатором». Когда вы нагреваете кусок, этот стальной предмет так же быстро отводит это тепло. По сути, вы никогда не нагреете его настолько, чтобы припой потек. |

Если он установлен на штативе, снимите штатив и положите его на паяльную плату. Если вы используете третью руку, попробуйте поместить в нее только угол предмета. Достаточно, чтобы держать его, но не отводить от него много тепла. Если он по-прежнему не работает, рассмотрите возможность использования угольного блока, который отражает тепло, что упрощает пайку.

Примечание: имейте в виду, что использование радиатора в определенных ситуациях пайки имеет решающее значение, однако в данном конкретном сценарии это не так.Тем не менее, когда вы припаиваете стойку для серьги к находке, на самом деле предпочтительнее использовать метод радиатора.

Говоря о радиаторах и стойках сережек …

Это быстрое 30-секундное видео покажет вам установку радиатора и то, как припаять штырь серьги к сердечной заготовке.

Дополнительные советы по устранению неполадок при пайке ювелирных изделий:

Металл позволяет припою течь, а не пламени. Убедитесь, что ваш металл достиг температуры пайки, потому что это главное.Вы можете нагреть припой прямым пламенем, оставить металл остывать и наблюдать, как шарик припоя поднимается вверх. Если металл не достигнет температуры текучести, этот шарик припоя будет просто сидеть и выглядеть красиво. Поэтому убедитесь, что пламя нагревает металл, а не припой.

Если металл не достигнет температуры текучести, этот шарик припоя будет просто сидеть и выглядеть красиво. Поэтому убедитесь, что пламя нагревает металл, а не припой.

Припой течет к самой горячей точке . Например, если вы припаиваете L-образную деталь и не достигнете температуры текучести припоя на обеих металлических частях, припой потечет на самую горячую из них.Убедитесь, что оба куска металла одинаково нагреты, иначе у вас будет лужа припоя только с одной стороны.

Считайте эти последние секунды! После того, как припой растечется, у вас есть несколько секунд, чтобы отрегулировать пламя и заставить припой двигаться в нужном вам направлении. Например, если вы припаиваете браслет закрытым, и припой течет только на одну сторону соединения, быстро направьте пламя туда, куда вы хотите, чтобы припой шел, и оно будет двигаться в этом направлении, если вы сразу отрегулируете его. .

Дополнительные статьи:

Припой из 14-каратного золота к стерлинговому серебру

Припои, горелки и топливо, используемые в ювелирной студии

Проволока для ювелирных украшений: формование и пайка перемычек

Halstead — один из ведущих дистрибьюторов ювелирных изделий в Северной Америке. В этом году компании исполняется 46 лет. Halstead специализируется на оптовых продажах фурнитуры, цепочек и металлов для художников-ювелиров.

Есть вопросы? Напишите нашему координатору студии Эрике Стайс по адресу studio @ halsteadbead.com. Мы хотели бы услышать от вас. К сожалению, поддержка студии по телефону недоступна. Только электронные письма, пожалуйста.

Охлаждение паровой камерыАрхивы | Celsia

Охлаждение электроники с помощью паровой камеры — довольно распространенный выбор конструкции. Это руководство по проектированию паровой камеры предназначено для наиболее распространенных типов приложений: от ЦП / ASIC до усилителей мощностью от 20 до 250 Вт, плотностью мощности более 20 Вт / см 2 и размерами источников тепла от 10 до 30 мм кв. Основное внимание уделяется охлаждению паровой камеры с использованием медной оболочки со спеченным медным фитилем и водой в качестве рабочего тела. В этом руководстве рассматриваются следующие темы.

Основное внимание уделяется охлаждению паровой камеры с использованием медной оболочки со спеченным медным фитилем и водой в качестве рабочего тела. В этом руководстве рассматриваются следующие темы.

- Расчетные параметры охлаждения паровой камеры

- Паровая камера и тепловая труба

- Типы конструкции паровой камеры

- Руководство по использованию паровой камеры

- Теплопроводность и производительность паровой камеры

- Интеграция теплоотвода паровой камеры

- Пределы конструктивных размеров пара Камеры

Охлаждение паровой камеры | Конструктивные параметры

Охлаждение электроники с использованием паровых камер подчиняется следующим правилам:

Допустимая мощностьПарокамеры могут иметь такую же мощность обработки, что и несколько тепловых трубок; от нескольких ватт до более киловатта .Однако, если одна тепловая трубка может соответствовать тепловым и физическим требованиям, ее, вероятно, будет дешевле использовать — в зависимости от операций постпроизводства, таких как обработка. Вот почему переход на паровые камеры от тепловых трубок обычно связан с приложениями с более высокой мощностью и / или более высокой плотностью мощности. Что-то меньшее и тепловых трубок может хватить.

Плотность мощностиПарокамеры особенно хорошо подходят для систем охлаждения электроники, где плотность мощности высока — примерно выше 20 Вт / см 2 , но ниже 500 Вт / см 2 .В таких ситуациях обычно очень важно, чтобы тепло быстро распространялось на большую площадь поверхности.

Формы и размеры Традиционный метод изготовления паровых камер начинается с двух штампованных пластин, зеркальных отражений друг друга, которые в конечном итоге соединяются диффузией. Это дает дизайнеру огромную свободу действий в измерениях X и Y. Максимальные размеры по длине и ширине зависят от размера пресса и печи, а также от требований к применению. Следовательно, обычно вы не найдете паровые камеры размером более 300 x 400 мм.

Следовательно, обычно вы не найдете паровые камеры размером более 300 x 400 мм.

Традиционная паровая камера | 1-компонентная изгибаемая паровая камера

Некоторые производители также имеют возможность производить паровые камеры, которые начинаются с очень большой медной трубки (диаметром 25-70 мм), спеченной, сплющенной и имеющей внутреннюю опорную конструкцию, добавленную к Это. Мы называем это цельными паровыми камерами. Основными преимуществами являются стоимость и возможность иметь L- и U-образную конфигурацию. Недостаток в том, что они могут изготавливаться только прямоугольной формы. Ограничения размеров, обусловленные производственными возможностями, обычно составляют от 100 мм шириной до 300 мм длины.

Оба типа испарительных камер, особенно когда они спроектированы со структурой из спеченного фитиля, имеют толщину от 2,5 до 4 мм в зависимости от перемещаемой или распространяемой мощности.

Гибка

Двухкомпонентные паровые камеры, состоящие из двух штампованных пластин, обычно не изгибаются после штамповки. Любые небольшие «ступеньки» или изгибы выполняются как часть процесса штамповки. Однако цельные паровые камеры, которые начинаются как труба, изгибаются на заводе-изготовителе. Хотя радиус полосы несколько изменяется в зависимости от ширины паровой камеры, толщины и местоположения изгиба, типичный радиус изгиба составляет порядка 7 мм для меньших паровых камер и 12 мм для больших.Для получения дополнительной информации см. Последний раздел этой статьи: ограничения размеров паровой камеры.

Формы паровой камеры

Плоскостность поверхности

Плоскостность поверхности паровой камеры особенно важна, поскольку, в отличие от тепловых труб, они предназначены для прямого контакта с источником тепла. Плоскостность контролируется в областях контакта компонентов до номинальной плоскостности 0,002 дюйма / 1 дюйм, но после обработки, хотя и увеличивает стоимость, она может снизить ее до 0. 001 ”/ 1”. Обычно это необходимо только при сопряжении с компонентами с более высокой плотностью мощности с аналогичной плоскостностью для очень тонкой толщины линии соединения и низких сопротивлений на границе раздела.

001 ”/ 1”. Обычно это необходимо только при сопряжении с компонентами с более высокой плотностью мощности с аналогичной плоскостностью для очень тонкой толщины линии соединения и низких сопротивлений на границе раздела.

Обработанная паровая камера

Устойчивость к тепловым нагрузкам

Без модификаций паровые камеры могут выдерживать деформацию примерно до 110 o C. могут быть увеличены, добавляются дополнительные внутренние опорные конструкции и / или используется экзоскелет (металлическая пластина) с одной стороны паровой камеры (другая сторона поддерживается основанием радиатора).Для сравнения, тепловые трубки с их изначально более прочной геометрией могут выдерживать температуру до 200 o C.

Деформированная паровая камера, вызванная избыточной тепловой нагрузкой

Давление зажима

Паровые камеры полые и требуют внутренней поддержки. выдерживают давление зажима. Стандартные конструкции используют опоры для давления до 60 фунтов на квадратный дюйм перед деформацией. Однако их можно изменить для поддержки до 90 фунтов на квадратный дюйм.

Средство для обработки поверхности tВсе медные детали пассивированы для защиты от кратковременного обесцвечивания.Никелирование является наиболее распространенным покрытием, используемым как для тепловых трубок, так и для паровых камер для защиты от коррозии или по косметическим причинам.

Паровая камера и тепловая трубка

Паровые камеры имеют некоторые преимущества в производительности и конструкции по сравнению с тепловыми трубками. Во-первых, они более изотермичны, чем растворы на основе твердого металла или тепловых трубок. Это обеспечивает более однородную температуру на лицевой поверхности фильеры (уменьшение горячих точек), а также более однородную температуру на всей поверхности паровой камеры (более низкая дельта-Т).

Преимущества паровой камеры по сравнению с тепловой трубкой

Во-вторых, радиаторы, использующие паровую камеру, обеспечивают прямой контакт между источником тепла и устройством, снижая тепловое сопротивление поверхности раздела. Решения тепловой трубы, как правило, требуют дополнительной опорной плиты и слой ТИМ.

Решения тепловой трубы, как правило, требуют дополнительной опорной плиты и слой ТИМ.

В-третьих, тепловые решения с ограниченной высотой часто выигрывают от паровых камер, потому что они: а) делают более тонкое основание, к которому прикреплен пакет ребер, и / или б) допускают большую площадь ребра, поскольку тепловые трубы обычно проходят через центр ребра куча.

Типы паровых камер