Чем обработать латунь чтобы не окислялась

Или там уже только заполировывать царапки, которые получились при обтачивании дерева? Смотря какой больстер! Кто виноват и что делать? Точу нож. Вернее клинок уже выточил теперь делаю массивный больстер с выкрутасами из толстой латуни 15 мм к сожалению делаю это набегами с перерывами в два три месяца. И вот когда очередная жажда деятельности наступает то оказывается что мой чудо больстер весь покрыт почти чёрной оксидной плёнкой

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Медные и латунные мойки: сравнение, плюсы и минусы материалов

- Фрезерные работы по металлу на заказ в СПб

Лакирование полированной латуни . ..

- Как очистить латунь без химических средств. Покрытие латуни от окисления

- Как почистить латунь – методы и средства очистки сплавов

- Защита латуни

- Лак для латуни чтобы не темнела

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: как защитить металлы от корозии и ржавчины protection of any metals from corrosion

Медные и латунные мойки: сравнение, плюсы и минусы материалов

Есть некая безделушка пример на фото может быть будет на столе стоять, или как брелок на ключах т. Чем покрыть медь, что бы со временем она не окислялась, не темнела, не зашаркивалась?

Может быть есть какие-то лаки, другие покрытия, которыми можно покрывать медь в декоративных целях, и для сохранения в хорошем виде? Или с медью всё плохо, и стоит использовать латунь, или другой цветной металл? За любые советы и идеи, заранее спасибо Есть мысль попробовать залить эпоксидной смолой, но глубина травления маленькая 0. Ну и крепкость смолы при такой толщине вызывает сомнения. Данные поделки интересуют просто в качестве домашнего рукоблудства в свободное время, и может быть, друзьям мелкие подарочки.

Ну и крепкость смолы при такой толщине вызывает сомнения. Данные поделки интересуют просто в качестве домашнего рукоблудства в свободное время, и может быть, друзьям мелкие подарочки.

Если имеет значение — марка меди М1. LexxLexx , спасибо! Подписан на этот канал, но видимо видео прошло стороной, и я этому удивлен. Ингредиенты достать легко, буду пробовать. Жаль что теряется сам цвет меди после полировки войлоком с пастой ГОИ и патинированием аммиаком, но способ интересный.

И латунь, и медь со временем неизбежно будут окисляться. Обновить поверхность здорово помогает кипячение буквально с минуту, в воде с щепоткой лимонной кислоты, вашей безделушки Воды и мл достаточно.. Выяснилось, что соединение цинка и меди не совсем то что мне нужно. Хрупкость получается чуть ли не хуже чем у чистой меди. Поговорил на работе с технологами на производстве, посоветовали покрыть безделушки никелем, надо будет попробовать. Средняя скорость осаждения никеля 20 мкм в час. Думаю поддержание рН можно пренебречь, либо использовать лимонную кислоту, всё ж для дома, а не для производства.

Вячеслав Иванов написал : Как ни крути, а изменить коррозионные свойства метериала невозможно. Никто не пытается сделать из меди вольфрам. Нужно просто предохранить медь от окисления и откровенного зашаркивания.

Форум Блоги Видео Маркет Рейтинг мастеров. Новые сообщения Новая тема Альбомы Популярные теги Скидки. Присоединяйтесь к сообществу Мастерград Зарегистрироваться.

Форум Общий Домашние советы Чем покрыть брелок из меди от окисления? Чем покрыть брелок из меди от окисления? Ответить в теме. Сначала новые Сначала старые. Комуто Просмотр профиля Сообщения пользователя Личное сообщение. Регистрация: Обратиться к мастеру. LexxLexx Просмотр профиля Сообщения пользователя Личное сообщение.

Slawon Просмотр профиля Сообщения пользователя Личное сообщение. Вячеслав Иванов Просмотр профиля Сообщения пользователя Личное сообщение. Вернуться в раздел. Читайте на форуме. Для создания тем и сообщений Вам необходимо войти под своим аккаунтом.

Вход Регистрация.

Фрезерные работы по металлу на заказ в СПб

Есть некая безделушка пример на фото может быть будет на столе стоять, или как брелок на ключах т. Чем покрыть медь, что бы со временем она не окислялась, не темнела, не зашаркивалась? Может быть есть какие-то лаки, другие покрытия, которыми можно покрывать медь в декоративных целях, и для сохранения в хорошем виде? Или с медью всё плохо, и стоит использовать латунь, или другой цветной металл? За любые советы и идеи, заранее спасибо Есть мысль попробовать залить эпоксидной смолой, но глубина травления маленькая 0. Ну и крепкость смолы при такой толщине вызывает сомнения. Данные поделки интересуют просто в качестве домашнего рукоблудства в свободное время, и может быть, друзьям мелкие подарочки.

Чем покрыть медь, что бы со временем она не окислялась, не темнела, не зашаркивалась? Может быть есть какие-то лаки, другие покрытия, которыми можно покрывать медь в декоративных целях, и для сохранения в хорошем виде? Или с медью всё плохо, и стоит использовать латунь, или другой цветной металл? За любые советы и идеи, заранее спасибо Есть мысль попробовать залить эпоксидной смолой, но глубина травления маленькая 0. Ну и крепкость смолы при такой толщине вызывает сомнения. Данные поделки интересуют просто в качестве домашнего рукоблудства в свободное время, и может быть, друзьям мелкие подарочки.

В очень давние времена латунную чеканку мы покрывали чем ни попади, от бесцветного лака для ногтей до самодельного цапон-лака в.

Лакирование полированной латуни …

Уважаемые мастера ,работающие с медью, знаю,что готовое изделие из меди так же с патиной , можно покрыть каким-то лаком, чтобы придать блеск, и контактную часть в серьгах ,чтобы не вызывало аллергию? Постою рядом послушаю. Я вот страдаю от вещей из меди Это неприятно и не красиво. Крис, вот и я начала недавно создавать украшения из меди, и для меня очень важным фактором является то,чтобы украшения не доставляли никаких неудобств Любой лак достаточно быстро разъедается выделениями человеческой кожи. Особенно если носить, не снимая. Полгода максимум — потом лак слезает, медь наружу.

Я вот страдаю от вещей из меди Это неприятно и не красиво. Крис, вот и я начала недавно создавать украшения из меди, и для меня очень важным фактором является то,чтобы украшения не доставляли никаких неудобств Любой лак достаточно быстро разъедается выделениями человеческой кожи. Особенно если носить, не снимая. Полгода максимум — потом лак слезает, медь наружу.

Как очистить латунь без химических средств. Покрытие латуни от окисления

Бытовые и декоративные изделия из металла со временем мутнеют и покрываются темным налётом. Узнайте, как избавиться от следов окиси и вернуть меди былой блеск! Изделия из меди отличаются долговечностью и роскошным внешним видом и часто используются не только в бытовых, но и декоративных целях. Медная посуда обладает хорошей теплопроводимостью, что позволяет ей быстро и эффективно нагревать еду. Ювелирные украшения из меди выглядят элегантно, а некоторые медики рекомендуют носить медные браслеты людям с заболеваниями сердечно-сосудистой системы, так как этот металл нормализует давление и оказывает благотворное влияние на здоровье человека.

Чем чистить медь? Актуальность данного вопроса объясняется тем, что изделия из этого металла используются человечеством на протяжении многих веков.

Как почистить латунь – методы и средства очистки сплавов

Тема раздела Композиты и технологии применения в категории Модельные технологии ; Понятно , что из-за плохой адгезии, лак не держиться Может есть лаки, которые все же неплохо держатся на полированной Правила форума. Правила Расширенный поиск. Форум Модельные технологии Композиты и технологии применения Лакирование полированной латуни Показано с 1 по 6 из 6.

Защита латуни

Автор: Антон н82 , 25 февраля в Общий. Допустим, у меня уже есть декоративный ключ из латуни насколько мне известно, будет светло-желтого цвета. Если латунное изделие после его очистки и обезжиривания погрузить в нагретый до o С водный раствор ацетата меди, то в зависимости от длительности обработки оно примет новую окраску — от светло-желтой до рубиново-красной и даже фиолетовой. Латунь — это сплав меди с цинком. Появление окраски при химической обработке его поверхности обусловлено реакцией восстановления цинком растворенной соли меди. Медь, выделяясь на поверхности латуни, придает ей разные в зависимости от толщины слоя оттенки красного цвета. Чтобы медное покрытие было долговечнее, его покрывают бесцветным лаком.

Появление окраски при химической обработке его поверхности обусловлено реакцией восстановления цинком растворенной соли меди. Медь, выделяясь на поверхности латуни, придает ей разные в зависимости от толщины слоя оттенки красного цвета. Чтобы медное покрытие было долговечнее, его покрывают бесцветным лаком.

Детальнее не искал, так как не смог полюбить этот раздел химии и как следствие мало им интересовался.

Лак для латуни чтобы не темнела

Posted on Apr. Log in No account? Create an account.

Можно уменьшить содержания спирта в зависимости от загрязнения. Смесь подходит для всех цветных металлов. Если целью является пожечь цинк в латуни вызвав красные пятна, а потом маскировать патиной — тогда да. И пищевые уксусы очень разные бывают. Добрый вечер!!!

Перейти к содержимому.

Вредными примесями в оловянных бронзах являются: висмут, алюминий, кремний, марганец, железо, сера, сурьма и растворенные газы — водород, кислород. Наиболее вредной примесью является висмут, содержание которого в некоторых медных сплавах допускается только в тысячных долях процента. Практически висмут во вторичном сырье отсутствует. Сера поглощается металлом в процессе плавки из топлива. Большинство вредных примесей в медных сплавах может быть удалено окислением. Известно, что окисляются прежде всего те элементы, химическое сродство которых к кислороду больше. О величине химического сродства элемента к кислороду можно судить по количеству выделенного или поглощенного тепла при образовании окисла данного элемента.

Практически висмут во вторичном сырье отсутствует. Сера поглощается металлом в процессе плавки из топлива. Большинство вредных примесей в медных сплавах может быть удалено окислением. Известно, что окисляются прежде всего те элементы, химическое сродство которых к кислороду больше. О величине химического сродства элемента к кислороду можно судить по количеству выделенного или поглощенного тепла при образовании окисла данного элемента.

Что является неотъемлемой частью, составляющей любого украшения? Без чего не может быть завершенного изделия и на чем скрепляются все детальки? Конечно же, это фурнитура.

Чем покрыть латунь от окисления

Тема в разделе » Реставрация находок «, создана пользователем Солдат Швейк , 23 сен Войти или зарегистрироваться. Скрыть объявление. Гость , а вы уже пробовали что-то продавать или покупать на нашем аукционе?

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Лакирование полированной латуни …

- Предотвращение окисления латуни

- Предотвращение окисления латуни

- Как безопасно почистить латунь

Как очистить латунь без химических средств - Чем покрыть брелок из меди от окисления?

- Как почистить латунь – методы и средства очистки сплавов

- Защита латуни

- Как защитить украшения из меди от окисления.

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Полировка латуни в Спб. Защита латуни от окисления. all-audio.pro

Защита латуни от окисления. all-audio.pro

Лакирование полированной латуни …

Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Автор Тема: Как защитить латунь, медь от окисления? Прочитано раз. Не смог найти на форуме ответ, вот и решил создать тему: как защитить латунные, медные и бронзовые детали на ноже от окисления? Поделитесь опытом, кто знает, или носом в тему нужную тыкните.

А на сколько надёжно покрытие лаком для рабочего ножа? Может есть какой-либо химический способ, пассивация чем-нибудь? Лаками не пользовался, но чисто теоретически, то любой дефект в процессе пользования в лаковом покрытии, отразится на потемнении этого участка.

Это не гут. Это и отпугивает, чуть где сбил лак, получай через пару дней тёмную пляму. Так и я о том же , лак только для»полочников» годится, ИМХО. Как ни крути, а изменить коррозионные свойства метериала невозможно.

Да, вариантов много: это и лаковые, и гальванические, и химобработки как по типу оксидирования, так и по типу пассивирования. Но, по-любому: покрытия — они такие покрытия. Из бронз, наиболее стойкие — наверное алюминиевые и бериллиевые. Не откладывай на завтра то, что можно вообще не делать!

Soxatyi Эксперт Сообщений: Расположение: Запорожье. Вот умеет Cynic объяснить так,что и не придерёшься. Всё подробно и исчерпывающе, остаётся только поблагодарить, подобрать сопли и отваливать.

Вот только в голове не больше, чем было до этого. Похоже, кроме лака никаких более эффективных способов нет, значит есть 3 выхода — покрыть лаком и на полку; смириться с окислением и полировать каждый день, как в армии бляху , есть ещё, конечно выход — не использовать цвет. И вообще, цвет старой латуни или бронзы лично мне нравится. Цитата: Валера А от 19 Июль , Цитата: Soxatyi от 19 Июль , Бахмут Будь внимателен к мыслям — они начало поступков.

Цитата: Cynic от 19 Июль , Цитата: mergen от 25 Июль , Есть растворы для пассивации меди и сплавов,есть ингибиторы коррозии-все немного токсичные,при использовании по прямому назначению ножа-смысл пропадает Возможно применить технологии чернения,оксидирования заимствованные у ювелиров-допустим чернёные декоративные углубления и светлые выступающие части? По латуни неплохо работает пассивация месяца по моему опыту,затем нужно повторять обработку Может быть покрыть металл твёрдыми восками?

Цитата: ostap от 05 Декабрь , А еще у нас в цеху, когдато при совке лили бронзу с высоким содержанием никеля и еще чего то. Очень светлая, стойкая к окислению, и тугоплавкая. Типо секретная, потому рабочее название лишь было -«Нева». Берегли ее сильно, украсть было почти невозможно. Счастливчики отливали из нее колокольчики с неимоверно мелодичным звоном. Лучший способ защитить от окисления — окислить на свой вкус.

Очень светлая, стойкая к окислению, и тугоплавкая. Типо секретная, потому рабочее название лишь было -«Нева». Берегли ее сильно, украсть было почти невозможно. Счастливчики отливали из нее колокольчики с неимоверно мелодичным звоном. Лучший способ защитить от окисления — окислить на свой вкус.

Иногда свет чернее тьмы. И даже ангелы в ужасе сторонятся его…. Может не в той теме пишу, но к окислению и ржавчине имеет отношение. Или выкинуть, или поиграться с восстановлением.

Пробовал в кока-коле сутки вымачивать, результат слабенький. Или сам придумал, или давно где-то вычитал, средство туалетный утенок с кока-колой 50 на 50 и немного уксуса, налил в стакан и бросил туда заколки. Для проверки эксперимента бросил с стакан кусок старой медной проволоки. Через пол часа раствор очень сильно поменялся в цвете, помутнел. Нагрева и выделения газов не было. Достал заколки через час, идеальные, ни окиси ни ржавчины,да и проволока посветлела, только на дне стакана муть и ржавчина.

Промыл, прошло время, металлы пока не окисляются и не ржавеют. Что с ними в придуманном растворе происходило не представляю, по химии натянутая 3. Как вариант галваническое покрытие позолоченные часы 20 микрон 20 лет гарантии , посеребренные ложки десятилетиями обиходничают.

Что с ними в придуманном растворе происходило не представляю, по химии натянутая 3. Как вариант галваническое покрытие позолоченные часы 20 микрон 20 лет гарантии , посеребренные ложки десятилетиями обиходничают.

Ну и простейший вариант ,,жертвенный метал,, погуглите ,. Тонкую проставку из допустим цинка чтобы была в контакте с окисляющимся металлом который надо защитить.

SMF 2. Запросов:

Предотвращение окисления латуни

О способах самостоятельной очистки латуни, если она потеряла блеск и потемнела, знает не каждый. И неважно, представлена она в виде украшения интерьера или какого-либо кухонного предмета. Во все времена данный металл считался ценным сплавом благодаря своим износостойким качествам. Он была известен еще до нашей эры. Древний народ получал латунь при сплавлении цинковой руды и меди. Основой является медь, а легирующим компонентом — цинк.

В обзоре вы узнаете, когда следует чистить латунь, а когда стоит Заполните раковину теплой водой, достаточно, чтобы покрыть искомый предмет. Это решение поможет предотвратить окисление, в любом случае, сделает.

Это решение поможет предотвратить окисление, в любом случае, сделает.

Предотвращение окисления латуни

Проблема вот в чем. Сделал инкрустацию узор из латунного листа вставлен в дерево , после шлифовки-полировки покрыл цапон-лаком, а поверх него еще двумя слоями алкидно-уретанового паркетного лака. Через неделю вся латунь покрылась коричневыми пятнами. Решил, что дело в цапон-лаке, так как пробный образец, покрытый в 1 слой паркетным лаком без цапон-лака был в отличном состоянии. Смыл с инкрустации лак, опять отполировал до «зеркала» пастой ГОИ с маслом, несколько раз протер ацетоном. Нанес 1 слой паркетного лака, после высыхания слегка подшлифовал старой мелкой шкуркой с уайт-спиритом, нанес второй слой лака лак наношу электрокраскораспылителем. После его высыхания обнаружил в некоторых местах на поверхности латуни мутные голубоватые пятна и мелкие пузырьки, наполненные голубой жидкостью. Опять все смыл и покрасил еще раз. Все то же самое — после высыхания второго слоя появляются пятна и пузырьки с жидкостью. Был бы очень благодарен, если бы кто-нибудь смог бы подсказать, в чем дело.

Был бы очень благодарен, если бы кто-нибудь смог бы подсказать, в чем дело.

Как безопасно почистить латунь

Окт Курсы валют на Цены драгоценных металлов на В руб за 1г.

Забыли пароль? Изменен п.

Как очистить латунь без химических средств

Тема в разделе » Реставрация находок «, создана пользователем Солдат Швейк , 23 сен Войти или зарегистрироваться. Скрыть объявление. Гость , а вы уже пробовали что-то продавать или покупать на нашем аукционе? Предотвращение окисления латуни Тема в разделе » Реставрация находок «, создана пользователем Солдат Швейк , 23 сен Сообщения: Адрес: Мариуполь.

Чем покрыть брелок из меди от окисления?

Тема раздела Композиты и технологии применения в категории Модельные технологии ; Понятно , что из-за плохой адгезии, лак не держиться Может есть лаки, которые все же неплохо держатся на полированной Правила форума. Правила Расширенный поиск. Форум Модельные технологии Композиты и технологии применения Лакирование полированной латуни

Мы изготавливаем таблички из латуни ЛС и все бы ничего, но после полировки (до зеркала) поверхность хотелось бы как-то защитить от окисления. а можно отполировать и покрыть автомобильным лаком в.

а можно отполировать и покрыть автомобильным лаком в.

Как почистить латунь – методы и средства очистки сплавов

Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Автор Тема: Как защитить латунь, медь от окисления? Прочитано раз.

Защита латуни

ВИДЕО ПО ТЕМЕ: Обработка латуни. Защита латуни от потускнения.

В моем магазине появились новые украшения! При их создании использовалась техника художественное травления металла. Так как травление у меня по меди, передо мной возникла задача защитить свои творения от воздействия внешней среды, то есть от окисления отполированных частей украшения. Я, конечно же, начала бороздить просторы интернета и вот что нашла.

Латунь — это сплав двух металлов, где основным является медь, а дополнительным — цинк.

Как защитить украшения из меди от окисления.

Добро пожаловать, Гость. Пожалуйста, войдите или зарегистрируйтесь. Gray az Гость. Собственно вопрос, как наши форумчане защищают латунные и бронзовые элементы ножа от окисления? Engineer Активный участник Сообщений: Расположение: Николаев.

Презентация прибора в России. Российский химико-аналитический портал. Химический форум

Огромная экономия с помощью оксидной окраски и восстановления металла

Оксидация может обновить внешний вид ваших металлических поверхностей без затрат на замену. Узнайте об услугах по окраске латуни и других услугах по окраске металлов.

Перейти к разделу:

- Как происходит окисление металлов?

- Как используется оксидирование металла для улучшения внешнего вида?

- С чего начать реставрацию металла

В 2015 году управляющему штаб-квартирой банка в Атланте нужно было обновить внешний вид здания, уделив особое внимание металлическим поверхностям по всему объекту. Однако стоимость замены такого количества дверей лифтов, лестничных пролетов и других активов может легко выйти из-под контроля.

Однако стоимость замены такого количества дверей лифтов, лестничных пролетов и других активов может легко выйти из-под контроля.

Именно тогда менеджер обратился в Mid America Specialty Services за инновационной системой окраски металла, которая придала всему устаревшему металлу совершенно новый вид — без необходимости замены ни одного актива.

Для создания патины в деревенском стиле был применен специальный процесс оксидирования металла, который придает бронзе или латуни богатство и характер, а также повышает общую эстетическую привлекательность здания.

Как работает окисление металлов?

Окисление — это процесс, происходящий естественным образом в таких металлах, как бронза или латунь, которые не были отполированы или обработаны защитным лаковым покрытием. Он придает металлу патину, в отличие от блестящего внешнего вида неокисленной латуни или бронзы.

В случае с банком в Атланте весь процесс окраски металла занял 10 месяцев и включал в себя окраску 27 кабин лифтов и входов, 3 входов в главное здание, всех опорных балок, панелей по всему главному вестибюлю и всего связанного оборудования.

По словам Майкла Истерлинга, регионального менеджера специализированных служб Mid America в Атланте, самая большая проблема такого типа проектов заключается в том, что существует множество движущихся частей, требующих огромной координации.

«Мы сделали несколько макетов вместе с командой менеджеров и дизайнеров, чтобы добиться нужного цвета и конечного продукта. Сохранение согласованности на протяжении всего проекта оказалось самой сложной задачей».

Использование окисления металла для улучшения внешнего вида

Техники из Mid America Specialty Services использовали следующие шаги для преобразования металлических поверхностей объекта с помощью окисления металла:

- Удаление существующего лака

- Очистка металла

- Преобразование зеркального покрытия в матовое

- Подсветка

- Нанесение нескольких слоев окислителя

- Нанесение защитного слоя лака

Этот процесс создает окисленный внешний слой, который служит патиной поверх основного металла. Он преобразил внешний вид этого престижного здания, придав металлу старинный оттенок, который варьируется от коричневато-желтого до медно-красного, в зависимости от соотношения меди и цинка в металле.

Он преобразил внешний вид этого престижного здания, придав металлу старинный оттенок, который варьируется от коричневато-желтого до медно-красного, в зависимости от соотношения меди и цинка в металле.

«Самая полезная часть проекта заключалась в том, чтобы быть вовлеченным в нечто столь революционное, как это», — отмечает Истерлинг. «Это резко изменило внешний вид и ощущение всей собственности, и в то же время предоставило чрезвычайно экономичную альтернативу замене металла».

Начало работы со службой оксидации металла Mid America’s Refinishing Service

Повторная обработка латуни или бронзы с использованием процесса оксидирования металла — это лишь один пример использования системы преобразования металла для изменения внешнего вида вашего здания. Свяжитесь с Mid America Specialty Services, чтобы узнать, как вы можете сэкономить деньги и получить желаемые результаты, используя услугу по окраске металла на заказ.

Остановите потускнение латуни — попрощайтесь с полировкой изделий из латуни

Предотвратите потускнение латуни — полностью восстановите, защитите и предотвратите выцветание и потускнение латуни.

Защита латуни от потускнения. Вам нравится внешний вид только что отполированной латуни, но вы ненавидите полировку?

Если медь не защищена, она быстро тускнеет и тускнеет. Наши прозрачные защитные покрытия прочны и легко наносятся. Просто очистите и отполируйте латунь до желаемого состояния, а затем покройте защитным покрытием Everbrite™ , ProtectaClear ® или CrobialCoat™.

Чтобы защитить и сохранить блеск вашей фурнитуры и фурнитуры, наши покрытия после высыхания становятся прозрачными и никогда не желтеют, не трескаются и не отслаиваются, как лаки. Это идеальное покрытие для тщательно отполированных металлов, где вы хотите зафиксировать блеск, чтобы ваша латунь выглядела так, как будто ее только что отполировали. Это также зафиксирует патину.

Защитите латунь от выцветания и потускнения с помощью покрытия Everbrite, которое защитит от окисления и сохранит яркий цвет латуни. Покрытия Everbrite сделают следующее для вашей латуни:

Покрытия Everbrite сделают следующее для вашей латуни:

Наши покрытия герметизируют и защищают латунь, предотвращая окисление и образование патины на долгие годы.

Покрытия самоотжигающие и устойчивые к граффити, поэтому, если что-то случится, все, что вам нужно, это подправить.

Покрытия обладают отличной адгезией даже к полированной латуни.

Защитное покрытие Everbrite™ и ProtectaClear ® и CrobialCoat устойчивы к УФ-излучению и гарантированно не желтеют и не обесцвечиваются с возрастом или воздействием УФ-излучения.

CrobialCoat™ — прочное, долговечное прозрачное покрытие с дополнительным преимуществом технологии Microban.

Детали и фитинги из латуни с покрытием. Больше не нужно полировать латунь!

Какое покрытие следует использовать для предотвращения потускнения латуни?

Как правило, вы должны использовать Защитное покрытие Everbrite™ для Латунь на открытом воздухе; , и вы должны использовать Protectaclear для Brass Indoors и для предметов, подвергающихся частому обращению и неправильному обращению. Для предметов, подвергающихся прикосновению, наше покрытие CrobialCoat™ сочетает в себе наше покрытие ProtectaClear ® с технологией Microban для защиты металла и антимикробной защитой .

Для предметов, подвергающихся прикосновению, наше покрытие CrobialCoat™ сочетает в себе наше покрытие ProtectaClear ® с технологией Microban для защиты металла и антимикробной защитой .

Все наши покрытия термостойкий до 260 – 285 градусов по Цельсию. Покрытия выделяют газ при температуре около 350 градусов по Цельсию.

Everbrite

™ Защитное покрытие для наружных работEverbrite™ — прочное, долговечное и стойкое к граффити прозрачное покрытие с твердостью карандаша h5. Он содержит УФ-фильтры и УФ-стабилизаторы для защиты от суровых уровней УФ-излучения, чтобы предотвратить выцветание и потускнение в суровых условиях. Everbrite™ — номер best coating for outdoor brass pieces such as…

- Signage

- Grave Markers

- Plaques

- Architectural Metals

ProtectaClear®

ProtectaClear® is a very tough, durable and graffiti resistant clear coating с карандашной твердостью H8. Это наилучшее покрытие для латунных фитингов, таких как…

Это наилучшее покрытие для латунных фитингов, таких как…

- Метчики

- Крепления и фитинги

- Ручки

- Баннистеры и балюстрады

- Перионы

- Benchtops

- Table Tops

- Railings

- TRIM

- Portholes

CROBIALCOAT

™ 9003CROBIALCOAT

™ 9003. CROBIALCOAT

™ .108.1002.1083 9003 9003.108 39. дополнительное преимущество технологии Microban. Может использоваться на поверхностях, предварительно покрытых ProtectaClear® .Идеально подходит для поверхностей, где бактериальные микробы могут попасть на поверхности, к которым часто прикасаются люди, такие как кнопки лифта, перила, краны, ручки в таких средах, как:

- Больницы, дома отдыха

- Гостиницы, мотели

- Рестораны, бары, казино

- Школы и университеты

- Торговые центры

Сколько покрытия мне нужно, чтобы предотвратить выцветание и потускнение латуни?

Размеры наборов подходят для проектов любого размера, чтобы ваша латунь выглядела свежеотполированной.

Покрытия продаются в полных комплектах. Доступны комплекты разных размеров для проектов разного размера.

Как правило, 100 мл покрытия обеспечивают покрытие одним (1) слоем чуть более 2 квадратных метров гладкого металла, такого как латунь, бронза, медь, серебро и нержавеющая сталь. Обязательно рассчитайте потребность в покрытии в соответствии с рекомендуемым количеством слоев для предмета, который вы покрываете .

Например, на поверхность площадью два (2) квадратных метра, которую нужно покрыть двумя (2) слоями, потребуется около 200 мл покрытия, поэтому вы должны выбрать малый комплект, который содержит 250 мл покрытия.

ПРИМЕЧАНИЕ. Если вы наносите покрытие на мягкую сталь или ржавую металлическую поверхность, то первые один или два слоя впитают больше, так как эти стали более пористые.

Защитное покрытие Everbrite™

Everbrite™ — лучшее покрытие, предотвращающее потускнение латуни на открытом воздухе. Everbrite™ — прочное, долговечное и устойчивое к граффити прозрачное покрытие с твердостью карандаша h5. Он содержит УФ-фильтры и УФ-стабилизаторы для защиты от жестких уровней УФ-излучения, чтобы предотвратить выцветание и потускнение.

Everbrite™ — прочное, долговечное и устойчивое к граффити прозрачное покрытие с твердостью карандаша h5. Он содержит УФ-фильтры и УФ-стабилизаторы для защиты от жестких уровней УФ-излучения, чтобы предотвратить выцветание и потускнение.

Более толстое покрытие с УФ-фильтрами для защиты латуни в неблагоприятных условиях. Используйте Everbrite™ для латунных светильников, вывесок и других наружных светильников.

Сколько слоев Everbrite™ для внешней латуни?

Наружные элементы : от 2 до 3 слоев

Прибрежные районы: от 3 до 4 слоев

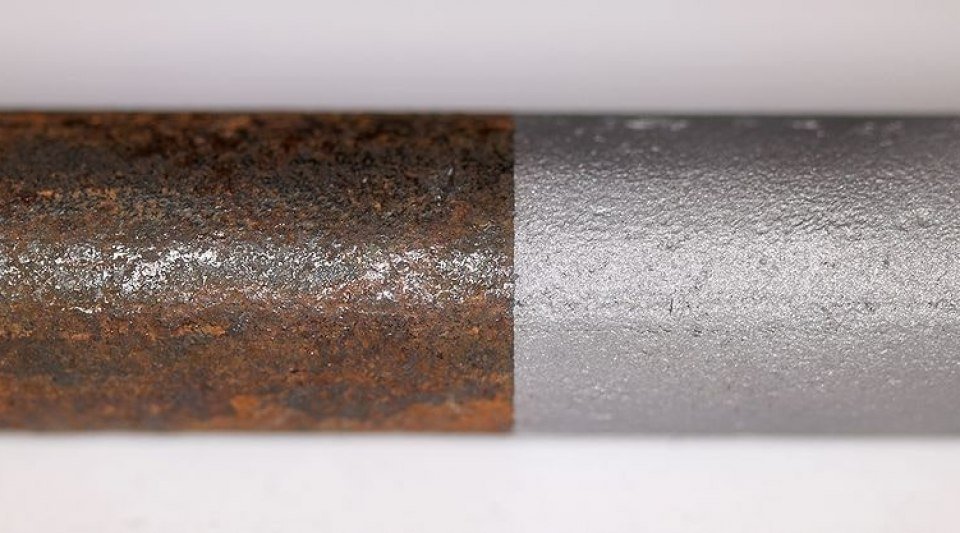

До

Приобретите комплект защитного покрытия Everbrite

Наборы для естественного блеска Комплекты сатинированной отделки

Покрытие ProtectaClear®

ProtectaClear® — прочное и долговечное покрытие с карандашной твердостью H8. Это лучшее покрытие для предметов, которые будут выдерживать интенсивное использование. то есть много обращения и злоупотребления.

Это лучшее покрытие для предметов, которые будут выдерживать интенсивное использование. то есть много обращения и злоупотребления.

После отверждения он также безопасен для пищевых продуктов, и все наши покрытия обладают термостойкостью до 260–285 градусов по Цельсию. Покрытия выделяют газ при температуре около 350 градусов по Цельсию.

ProtectaClear® — это прочное покрытие, способное выдержать удары и удары кастрюль и сковородок на кухне или общий износ раковины в ванной.

До

Используйте ProtectaClear® для перил, балюстрад и перил, дверных ручек, накладок, украшений, комнатных скульптур, внутреннего освещения, ламп, украшений, посуды, столешниц, кухонных фартуков, раковин и чаш, кастрюль, сковородок и фитингов.

Сколько слоев ProtectaClear®?- Декоративные металлы.

- Раковины для ванных : 2 слоя

- Кухонные кухонные фартуки и вытяжки: 2 слоя

- Столешницы/барные стойки/столешницы : от 3 до 4 слоев

CrobialCoat™

CrobialCoat™ сочетает в себе силу нашего покрытия ProtectaClear в качестве прочного, долговечного прозрачного покрытия с дополнительным преимуществом технологии Microban. Это покрытие можно использовать для покрытия поверхностей, предварительно покрытых ProtectaClear® , или его можно использовать отдельно.

Это покрытие можно использовать для покрытия поверхностей, предварительно покрытых ProtectaClear® , или его можно использовать отдельно.

Это покрытие предназначено для поверхностей, где бактериальные микробы могут попасть на поверхности, к которым часто прикасаются; такие как дверные ручки, краны и дверные молотки, выключатели света; особенно в общественных местах и там, где люди постоянно касаются поверхностей.

Это покрытие действительно УНИЧТОЖИТЕЛЬ МИКРОСОВ!

Купить сейчас

Купить Комплекты CrobialCoat

Преимущества

Каковы преимущества наших покрытий ? Узнайте здесь….

Перед началом работы

Вам необходимо определить, было ли латунное изделие ранее покрыто лаком или лаком.

Если вы не можете отполировать/очистить латунь, то, скорее всего, она была покрыта лаком или лаком, и под старым покрытием образовался потускнение.

Если вы не видите почернения на ткани при попытке отполировать латунь, это означает, что на меди есть старое покрытие, которое необходимо удалить с помощью средства для снятия лака, которое можно приобрести в хозяйственном магазине; прежде чем полировать/очистить металл до желаемой степени готовности к повторному покрытию.

Некоторым клиентам удалось отшлифовать старые покрытия и потускнение латуни; шлифовка мелкозернистой влажной и сухой наждачной бумагой, однако не все детали подходят для шлифования, особенно хорошо отполированные детали.

До

На фото ниже видно, что дверная ручка имеет старое покрытие лаком или лаком, а снизу она потускнела.

После

Старое покрытие было удалено с помощью средства для снятия лака, чтобы его можно было очистить/полировать перед нанесением покрытия ProtectaClear®

Простая инструкция по нанесению

Как подготовить латунь к нанесению покрытия? Очистка и восстановление, полировка, защита

Новая латунь

Если вы хотите покрыть латунь, пока она еще новая и блестящая, очистите металл от масла или других загрязнений. Это можно сделать, просто протерев металл очистителем на основе растворителя, таким как ксилол или денатурированный спирт, который можно приобрести в большинстве хозяйственных магазинов или магазинов красок. Растворители не удаляют потускнение, патину или темные отпечатки пальцев. Их нужно отшлифовать с поверхности.

Это можно сделать, просто протерев металл очистителем на основе растворителя, таким как ксилол или денатурированный спирт, который можно приобрести в большинстве хозяйственных магазинов или магазинов красок. Растворители не удаляют потускнение, патину или темные отпечатки пальцев. Их нужно отшлифовать с поверхности.

Латунь с ранее нанесенным покрытием

Если изделие потускнело, возможно, оно все еще покрыто лаком, который необходимо удалить с помощью средства для снятия лака, которое можно приобрести в хозяйственном магазине, прежде чем вы сможете отполировать его до желаемой степени отделки.

Краткий обзор инструкций

- УДАЛИТЕ СТАРОЕ ПОКРЫТИЕ, ЕСЛИ ПРИМЕНИМО Подробности см. выше.

Полироль MAAS также доступна для придания максимального блеска после удаления потускнения. См. пример проекта ниже для фотографий. - НЕЙТРАЛИЗАЦИОННЫЕ КИСЛОТЫ – Следы кислоты должны быть удалены с поверхности, иначе под покрытием появятся черные точки/темное помутнение.

Вы должны помнить, что отпечатки пальцев и ладоней оставляют кислотные следы на латуни, поэтому важно носить нитриловые перчатки (не латексные) при работе с латунью после этого шага нейтрализации вплоть до нанесения первого слоя.

Вы должны помнить, что отпечатки пальцев и ладоней оставляют кислотные следы на латуни, поэтому важно носить нитриловые перчатки (не латексные) при работе с латунью после этого шага нейтрализации вплоть до нанесения первого слоя. - ХОРОШО ПРОМЫТЬ И ПОЛНОСТЬЮ ВЫСУШИТЬ – Дважды промыть чистой водой. Протрите чистой тканью, чтобы предотвратить появление пятен.

- САЛФЕТКА С РАСТВОРИТЕЛЕМ – Непосредственно перед нанесением растворителя покрытия тщательно протрите металл денатуратом, ксилолом или ацетоном на сухой ткани , чтобы еще больше высушить поверхность. Хорошо потрите, если поверхность недавно полировали, чтобы удалить все следы остатков полироли. НИКОГДА ИСПОЛЬЗУЙТЕ изопропиловый спирт или скипидар, так как они содержат масло.

- НАНЕСЕНИЕ ПОКРЫТИЯ – Покрываемая поверхность должна быть безупречно чистой, стерильной и абсолютно сухой; и были только что протерты растворителем непосредственно перед нанесением покрытия.

***СОВЕТ: Используйте нитриловые перчатки для работы с полированной, очищенной и новой медью перед нанесением первого слоя, иначе на металле под покрытием останутся темные отпечатки пальцев.

Полные инструкции – Ссылка на печатную копию

Время высыхания и отверждения

Как долго я должен ждать высыхания покрытия?В нормальных условиях покрытие становится сухим на ощупь через 60-90 минут. Между слоями лучше выдерживать 2 часа.

Время отверждения Покрытие ДОЛЖНО полностью отвердеть перед длительным контактом с другими поверхностями; например упаковка, оставление воды на покрытой поверхности, погружение в воду или наполнение фонтанов и т. д. В большинстве случаев роса или дождь не повреждают покрытие после того, как оно высохнет в течение 3–4 часов. Но НЕ допускайте скопления воды на поверхности покрытия в течение как минимум двух недель после нанесения покрытия.

Тепло и циркуляция воздуха ускоряют отверждение. При нормальных условиях и при хорошей вентиляции покрытие полностью затвердеет через 4-5 дней. Однако покрытие является хрупким до полного отверждения, что может занять от 3 до 4 недель в зависимости от количества нанесенных слоев. Вы можете сократить время отверждения, осторожно нагревая покрытие ПОСЛЕ того, как станет сухим на ощупь. Небольшие предметы, такие как украшения и фурнитура, можно поместить в низкотемпературную печь при температуре 60–80 °C на 1 час, и они затвердеют при охлаждении.

Текущая очистка и техническое обслуживание

Очистка и последующий уход

НЕ используйте чистящие средства или абразивы на основе растворителей или цитрусовых для очистки металла с покрытием.

НЕ используйте очистители с нефтяными дистиллятами.

Рекомендуемое чистящее средство: мягкое мыло и вода.

Техническое обслуживание Повторные покрытия

После нанесения за покрытием легко ухаживать. Периодически осматривайте после этого, чтобы проверить, требуется ли/когда требуется повторное покрытие.

Периодически осматривайте после этого, чтобы проверить, требуется ли/когда требуется повторное покрытие.

Обращайте внимание на царапины/повреждения и наносите новый слой покрытия непосредственно перед появлением потускнения.

Пока исходное покрытие не повреждено, промойте поверхность водой с мягким мылом, хорошо промойте, затем тщательно высушите, а затем нанесите новый слой. Лучше всего нанести новый слой до того, как будет видно какое-либо потускнение или окисление, или при первом взгляде на незначительное изменение цвета.

Время между нанесением ремонтных слоев зависит от правильного нанесения покрытия, окружающей среды, а также общего использования и неправильного обращения.

Какое покрытие – натуральный глянец или сатин?

Оба покрытия ProtectaClear® и Everbrite™ выпускаются с отделкой Natural Gloss, или Satin.

..

.. Вы должны помнить, что отпечатки пальцев и ладоней оставляют кислотные следы на латуни, поэтому важно носить нитриловые перчатки (не латексные) при работе с латунью после этого шага нейтрализации вплоть до нанесения первого слоя.

Вы должны помнить, что отпечатки пальцев и ладоней оставляют кислотные следы на латуни, поэтому важно носить нитриловые перчатки (не латексные) при работе с латунью после этого шага нейтрализации вплоть до нанесения первого слоя.