Расход кислорода при резке металла: нормы расхода пропана

Автор admin На чтение 5 мин. Просмотров 10k. Опубликовано

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении

заготовок из углеродистой и низколегированной стали.

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения

тонколистовых заготовок.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

P = HL x Hk

Причем коэффициент k принимают равным 1,1 (для

мелкосерийного производства или штучной резки, когда требуется часто включать и

выключать резак) или 1,05 (для крупносерийного производства, когда резак

работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (

Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:Н = р/V

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час

ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

При этом он разделяет даже 30-сантиметровые заготовки, делая разрез

на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Резка металла кислородом: виды, машинная кислородная резка

Автор admin На чтение 3 мин. Просмотров 831 Опубликовано

В металлообработке достаточно часто необходима резка металлов. Несмотря на то, что все большее распространение получает плазменная технология, резка металла кислородом применяется все же гораздо чаще. На это имеется целый ряд причин.

На это имеется целый ряд причин.

Основные преимущества резки при помощи кислорода

К основным достоинствам такой технологии относятся следующие ее особенности:

- Низкая стоимость расходных материалов.

- Простое устройство оборудования.

- Высокая производительность и эффективность.

- Возможность применения как в заводских, так и в полевых условиях, которые могут отличаться множеством затрудняющих процесс факторов.

Именно поэтому кислородная резка металлом широко используется не только на промышленных предприятиях, но и в условиях строительных площадок.

Физика процесса

Для осуществления резки металлов применяются кислород и горючие вещества, которые создают необходимую для плавления металла и сгорания различных окислов температуру.

В качестве горючих материалов чаще всего применяют:

- Ацетилен.

- Пропан.

- Природный газ.

- Пары бензина или керосина.

Резка может выполняться только при наличии двух потоков рабочей газовой смеси:

- Смесь горючего газа и кислорода, наличие которого позволяет получить необходимую температуру в месте реза. В зависимости от типа металла этот показатель может варьироваться от 1100 до 1800

- Расплавленный металл и возникающие соединения (окислы) удаляются потоком чистого кислорода, который подается к месту реза при помощи горелки.

Технология резки

Резка металла кислородом и пропаном (или другим горючим веществом) осуществляется по следующей технологии:

При выполнении работ необходимо соблюдать требования техники безопасности. Резчик должен быть облачен в спецодежду и очки для защиты органов зрения.

- Для выполнения работ может применяться только прошедшее проверку и тарировку оборудование (газовые баллоны, шланги для кислорода и горючей смеси, керосинорезы или бензорезы).

- Перед началом работ порезке необходимо тщательно подготовить поверхность, удалить с нее остатки краски, ржавчины и других посторонних покрытий.

- В первую очередь выполняется прогрев места реза до температуры сгорания окислов и плавления металла.

- После этого параллельно обеспечивается подача кислорода для выдувания металла из места реза.

- Выполняя работы горелку необходимо перемещать равномерно, регулирую при этом параметры подачи кислорода и горючего газа.

На практике применяют следующие виды кислородной резки металла:

- Резка копьем, которое позволяет получать сквозные отверстия в заготовках.

- Разделительная резка применяется для разделения заготовки на несколько частей, получения сплошных сквозных резов.

- Поверхностная — необходимо для удаления только поверхностной части заготовки, широко применяется тогда, когда требуется выборка пазов, канавок и других углублений.

Оборудование и материалы, применяемые при резке

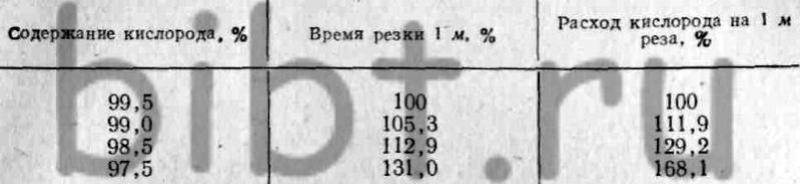

В первую очередь следует помнить о том, что на качество реза и производительность огромное влияние оказывает чистота применяемого кислорода.

Необходимо использовать только технический кислород (чистотой от 98,7 до 99,7%). При снижении этого показателя производительность выполняемых операций уменьшается практически на треть, а расход газа и кислорода увеличивается на две трети.

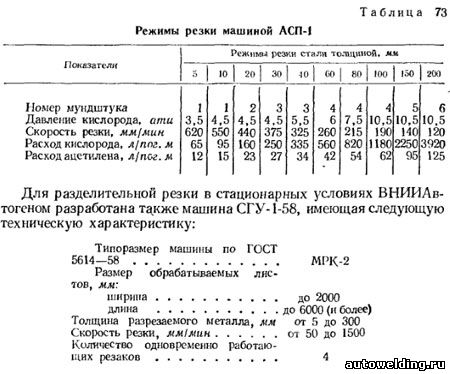

По типу применяемого оборудования может быть выделена ручная и машинная кислородная резка, при этом последняя применяется в заводских условиях. Во многих случаях данная технология применяется в качестве замены фрезерным и штамповочным технологическим процессам.

Выполнение кислородной резки в принципе не сложный процесс, но и он требует определенной подготовки. Только опытный резчик способен выполнить существенный объем за короткое время с минимальным потреблением расходных материалов. Поэтому к резке желательно допускать исполнителей, имеющий достаточный опыт.

расход кислорода и пропана, технология

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 оС, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

В результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелкаДля обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

youtube.com/embed/2fkK-Vs_3_I» frameborder=»0″ allowfullscreen=»allowfullscreen»/>Резка металла пропаном и кислородом

Необходимое оборудование

Резак Р101Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки MesserЭтот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установкаустановками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

youtube.com/embed/6oa-kTrOGo4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Похожие статьи

Как правильно резать металл кислородно пропановым резаком

Как осуществлять резку металла газовым резаком: оборудование

Резка металла газовым резаком — это простой процесс по сравнению с аналогичной сваркой, не требующий от исполнителя особых навыков. Главное для исполнителя — изучить технологию разрезания металла при помощи оборудования, работающего на смеси, состоящей из пропана и кислорода, который обеспечивает устойчивое горение и высокую температуру, позволяющую прожигать практически любой металл.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Особенности применения

Чтобы понимать, как правильно резать металл резаком, надо изучить конструкцию и знать, что подобное оборудование не используется для резки сталей с высоким содержанием углерода, т. к. нет возможности создать температуру, способную обеспечить устойчивое плавление. При резке чугунных заготовок или конструкций происходит концентрация графита между зерен металла, что затрудняет работу.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Соотношение пропана и кислорода

Чтобы правильно резать металлы кислородно-пропановым резаком, надо отрегулировать подачу газов к соплу.

Такая регулировка осуществляется по рекомендациям справочников, где имеются таблицы и диаграммы, при отсутствии нужной литературы надо свериться с технологией, указанной в документах на изделие.

При отсутствии нормативной документации, используют соотношение одна часть пропана к десяти частям кислорода.

Комплект оборудования

До начала газовой резки или сварки следует тщательно подготовить оборудование:

- Емкости с газами.

- Шланги для подключения.

- Резак.

- Мундштук, имеющий определенные размеры.

- Редукторы регулировки и контроля объема.

Оборудование не зависит от производителя, маркировка вентилей стандартная.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

com/embed/efWTlXRmw6s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture»/>

Газовая резка металла — технология обработки, устройства, рекомендации

Газовая резка металла (кислородная/автогенная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата. Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Современная технология газовой резки позволяет производить раскрой листа любой конфигурации толщиной до 300 мм, в отдельных случаях до 1000 мм.

Основные методы резки металла газом

Копьевая резка — с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров.

Суть резки заключается в том, что копье разогревается до температуры плавления

и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Суть резки заключается в том, что копье разогревается до температуры плавления

и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов.

Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м3 | Расход кислорода, м3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

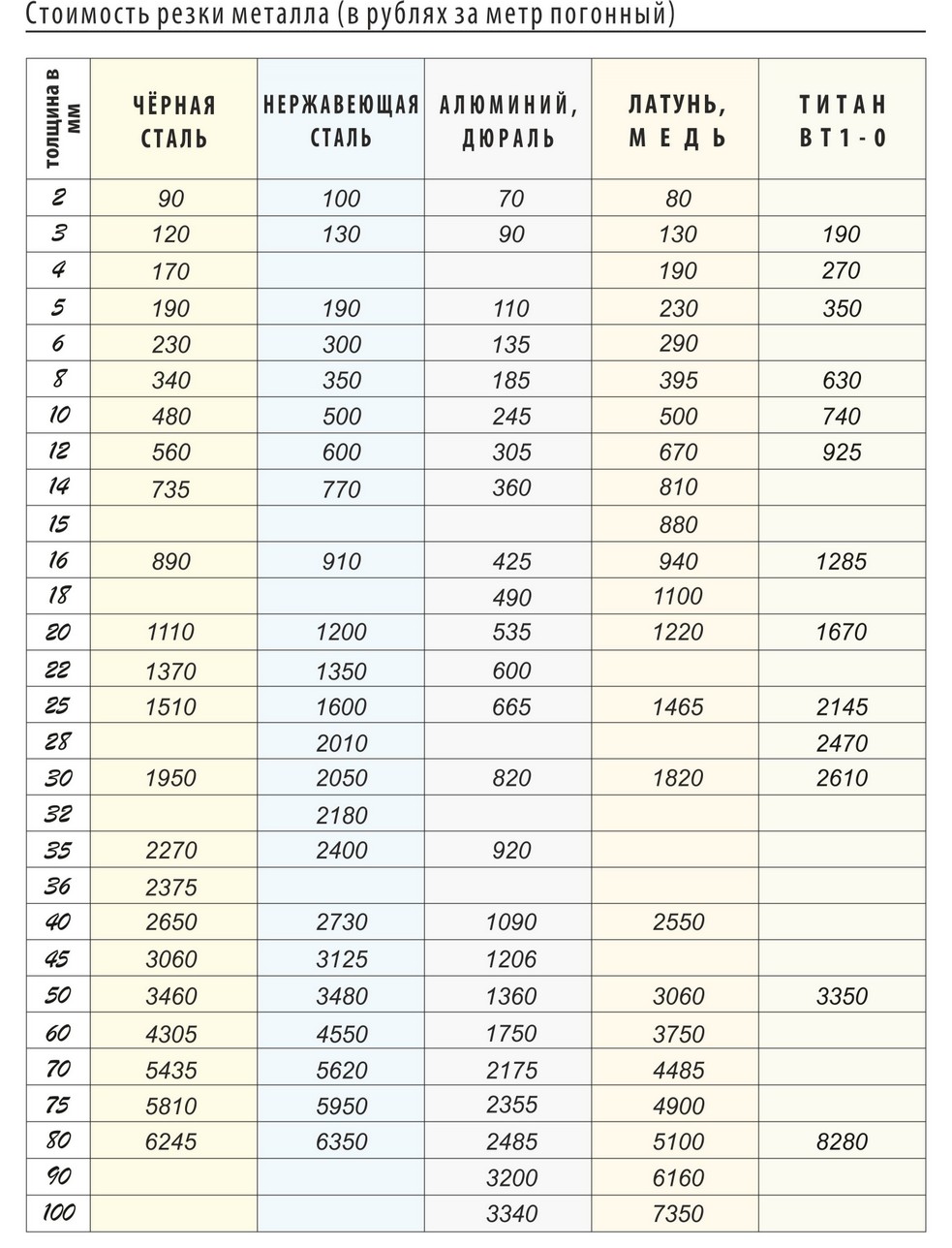

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом.

Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа.

_%D0%A2%D0%B5%D1%85_%D0%A5%D0%B0%D1%80_001.jpg) Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Деформация — обычное явление, если на металл оказывается термическое воздействие. Исправить дефекты можно с помощью вальцовки, обжига, предварительного закрепления изделия, также не стоит превышать допустимую скорость обработки.

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С.

После воспламенения материала пускается

узконаправленная струя кислорода.

После воспламенения материала пускается

узконаправленная струя кислорода. ● Резак плвно ведется по линии (угол — 84-85 градусов), сторона — противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

Устройство ручного газового резака

Устройство инжекторного резака

От чего зависит расход газа:

● квалификации мастера

● технических характеристик оборудования

● вида и толщины разрезаемой детали

● глубины и ширины реза

Расход кислорода и пропана при резке металла

Проверьте исправность манометров. Обратите внимание на герметичность газовых редукторов.Процесс резки- Начинайте резку металла с той точки, от которой должен пойти разрез.

- Разогрейте эту точку до температуры возгорания металла (1000-1300 C). Когда металл воспламенится (поверхность при этом будет выглядеть мокрой) откройте вентиль режущего кислорода и пустите узконаправленную струю.

- Плавно ведите резак кислородный по линии разреза, под углом 84-85° в противоположную сторону от резки. Если толщина метала больше 95 мм, сделайте отклонение на 7-10°.

- После того, как линия разреза достигла 15-20 мм, измените угол наклона на 20-30°.

При правильном выборе скорости перемещения газового резака поток искр и шлака вылетает из разреза прямо вниз, кромки при этом получаются чистыми, отсутствуют подтеки и наплавления.

Если в процессе выполнения работы у вас оборвался кислородный шланг – не паникуйте. Закройте подачу пропана, а затем оба баллона. Исчезнувшее в процессе регулировки пламя нужно разжечь повторно, предварительно закрыв вентили резака.

Техника безопасности при резке и сварке

Разработанные четкие правила техники безопасности позволили сделать процесс контролируемым, жизнь и здоровье резчиков и окружающих стала вне опасности:

- Использование специальной маски с светофильтрами, респиратора и защитного костюма.

- Допуск к работам лиц, достигших возраста 18 лет и прошедших специальный курс по газовому делу, имеющие удостоверение с отметкой на проведение данного вида работ.

- Обмыливание на плотность всех соединений аппаратуры, трубопроводов и арматуры для предотвращения утечки газа.

- Использование специальных тележек и носилок для перемещения отдельных баллонов. Отсутствие ударение баллонов друг о друга при транспортировке.

- Не допускается попадание на кислородный редуктор, вентиль или шланг сжиженного газа, жиров, масла.

- Запрещается открывание замасленными руками редуктора и вентиля кислородного баллона.

- Перед началом работ необходимо выпускать через резак смесь газа и воздуха, образующуюся в шланге. Таким образом предотвращаем появление обратного удара в шланг и редуктор.

- Прогрев металла только сжиженным газом без кислорода строго запрещается.

Класс арматуры. А-IА-III

А-IА-III

Диаметр стержней, мм. 12-25

§ 59. Ручная дуговая сварка валиковыми швами

Тип соединения 21 (рис. 60)

Норма на 10 соединений

Диаметр стержней, мм

Масса наплавленного металла, кг

Расход электродов, кг

Класс арматуры. А-I A-II А-III

Диаметр стержней, мм. 8-40 10-40 8-40

Раздел IV. ГАЗОВАЯ РЕЗКА

1. Производственные нормы предусматривают ручную и механизированную резку.

2. Нормы даны для резки листовой стали в нижнем положении, труб – в неповоротном положении. При резке труб в поворотном положении к нормам расхода следует применять поправочный коэффициент 0,87.

3. Нормы разработаны для резки с применением кислорода чистотой 99,5%. При применении кислорода другой чистоты нормы необходимо умножить на поправочные коэффициенты:

Чистота кислорода, % 99,8 99,5 99 98,5 98

Поправочный коэффициент 0,9 1,0 1,1 1,2 1,25

4. При резке одним резаком со снятием кромок за толщину стали следует принимать толщину кромки, кроме случаев, указанных в примечаниях табл. 106 и 113.

106 и 113.

5. При резке листовой стали с радиусом кривизны менее 300 мм к нормам необходимо применять поправочный коэффициент 1,1.

6. В § 68 представлены нормы на вырезку отверстий или обрезку концов патрубков, при вварке которых расположение к оси трубы предусмотрено под углом 90°. При вырезке косых патрубков расположение которых к оси трубы будет составлять 45 и 60°, необходимо применять поправочные коэффициенты соответственно 1,2 и 1,16.

7. В табл. 106, 112 даны нормы расхода материалов на 1 м реза. При отсутствии в табл. 107 и 113 необходимого диаметра трубы норма расхода рассчитывается по формуле

НТР=Н1 м шва??lШВА,

где НТР – норма расхода материалов на резку трубы необходимого диаметра, л;

Н1 м шва – норма расхода материалов на 1 м реза определенной толщины, л;

lШВА – длина окружности трубы необходимого диаметра, м.

При отсутствии в табл. 108 и 109 необходимого диаметра трубы норма расхода рассчитывается по указанной формуле с применением поправочных коэффициентов соответственно 1,23 и 1,05.

8. В табл. 99-113 нормы расхода газов приведены в литрах (л). При необходимости получения нормы расхода газов в килограммах (кг) должны быть применены следующие поправочные коэффициенты: для кислорода – 0,00133; для ацетилена – 0,00109; для пропан-бутановой смеси – 0,00194; для природного газа – 0,008.

Глава 9. РУЧНАЯ ГАЗОВАЯ РЕЗКА

§ 60. Резка листовой стали

Норма на 1 м реза

Толщина металла, мм

Расход материалов, л, по видам резки с использованием

Расход кислорода на 1 метр реза

Разновидности термической резки металла.

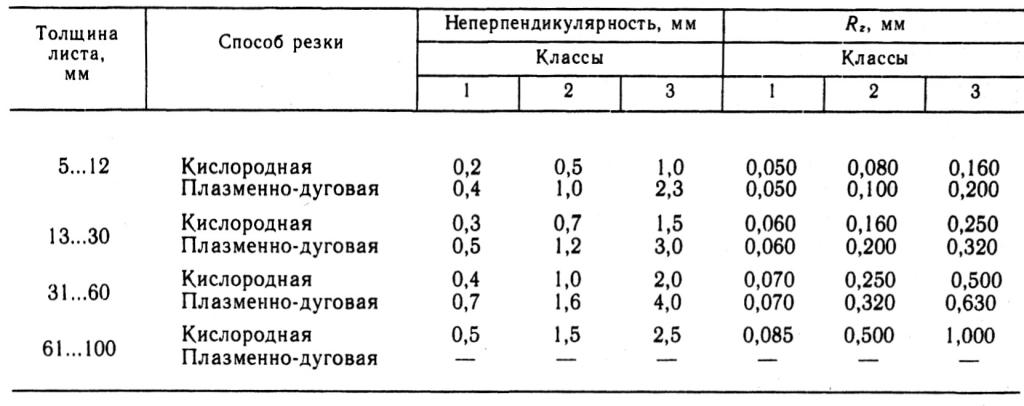

Рассмотрим три основных способа терморезки. Первый по распространению тип – это кислородно-автогенная резка. Область применения – раскрой листового и сортового углеродистого, низколегированного металлопроката, обрезка лишних выступов и кромок, которые образовались во время литья, подготовка деталей под сварку, разделка металлолома и прочее. Данный способ не применяется для разделения нержавеющих высоколегированных сталей, цветных металлов и чугуна.

Следующий тип – это плазменно-дуговая резка. Область применения – это также раскрой, но в данном случае низко- и высоколегированных сталей, а также алюминия, меди и их сплавов.

И последний тип, который мы рассмотрим в данной статье – это лазерная резка, которая является одним из инновационных методов резки металлов. Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей. Расход газового топлива в различных способах (кислород, ацетилен, пропан) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

При вышеупомянутых типах резки по видам топлива номинируется расход газов, которые используются для разогрева разрезаемой конструкции, для резки, а также для образования плазмы. Повторим, что к таким относятся: кислород, газы-заменители (пропан- бутан, природный газ и др. ), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

Во время работы с плазменно-дуговым прибором важно заранее планировать количество сменных специальных электродов (катодов), с циркониевыми или гафниевыми вставками. Нормы расхода данных электродов меняются в зависимости от интенсивности рабочего процесса и в общем, не превышают 4 стержней за одну смену. Более точное нормирование расхода стержней будет указано в инструкции по эксплуатации данного агрегата.

Расход газов на резку металла: нормы.

Расхода кислорода на резку металла, как и расход других газов, рассчитывается по специальной формуле:

Рдет = HL + HКh

И в этом уравнении Н – это нормативы расхода во время рабочего процесса, кубический метр газа на метр реза. L – величина разреза или вырезаемой детали, метр. Kh – это коэффициент, который учитывает множество особенностей рабочего процесса: расход газа на начальном этапе резке, продувка и регулировка, зажигание плазменной дуги, на прогрев металла, и, как правило, он равняется 1. 1 при единичном производстве, или 1.05 – при промышленном производстве.

1 при единичном производстве, или 1.05 – при промышленном производстве.

Норма расхода кислорода на резку металла и прочих газов (Н, кубический метр на один метр разреза) во время разделения в зависимости от мощностей оборудования и режима резки, высчитывается по следующей формуле:

H = Р/V

Где Р – это допустимый расход газов, который указан в технических характеристиках используемого оборудования, метр кубический на час, а V – это скорость разделения метр на час.

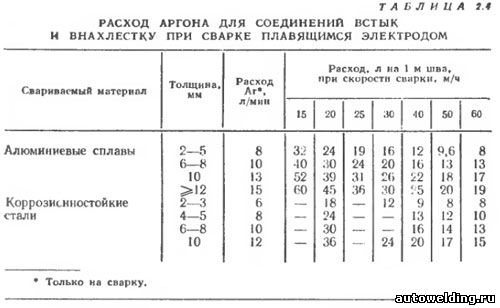

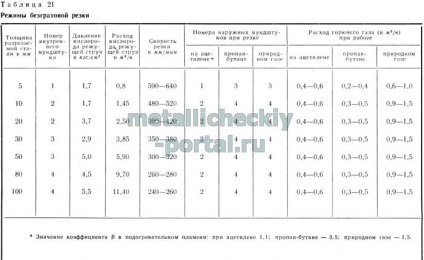

Основные значения газового расхода по различным диапазонам скорости резки для некоторых типов оборудования, которые можно применять для расчётов крупного масштаба в промышленном производстве, приведены в следующей таблице.

Как происходит резка металла газом

Основные сведения

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

- поверхностная;

- разделительная;

- резка копьем.

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Технологический процесс

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м 3 ацетилена (1 м 3 пропана) и 10 м 3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Необходимое оборудование

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

Secator может производить следующие виды резки:

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Максимальная температура ручных газовых резаков достигает 1300 о С, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 о С (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 о С, никеля – 1985 о С.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Расход кислорода и пропана на резку металла

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Кислородная резка стали средних толщин

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

При кислородной разделительной резке стали в соответствии с технологическими особенностями различают резку металла малых толщин (до 5 мм), средних толщин (5—300 мм) и больших толщин (свыше 300 мм). Такое, деление довольно условно, однако для каждого диапазона разрезаемых толщин существуют общие закономерности.

Наиболее важными технологическими параметрами кислородной резки являются расход режущего кислорода, мощность подогревающего пламени, скорость резки.

Для расчетов расходов режущего кислорода может быть рекомендована следующая формула, полученная на основании результатов обработки данных ВНИИавтогенмаш и зарубежных фирм,

где Vкр — расход «режущего» кислорода, м 3 /с; k2 — коэффициент, учитывающий состояние металла перед резкой (k2 = 0,3 — для проката; k2=0,6 — для литья и поковок толщиной от 0,3 до 0,6 м), kр, kп, kм — см. табл. 26.1.

Подогревающее пламя нагревает поверхностные слои металла до температуры воспламенения в начале резки, а в процессе резки — фронтальную поверхность металла. Мощность подогревающего пламени возрастет с увеличением толщины разрезаемого металла, расстояния между торцом резака и металлом. При резке загрязненного металла мощность пламени необходимо увеличивать. Мощность пламени определяется расходом горючего газа, его родом и соотношением расхода горючего газа и подогревающего кислорода. При кислородной резке в качестве горючего используются газообразные и жидкие углеводороды. При сгорании указанных горючих в смеси с кислородом образуется высокотемпературное пламя.

При сгорании указанных горючих в смеси с кислородом образуется высокотемпературное пламя.

В табл. 26.2 приведены сведения об основных свойствах горючих газов.

Расходы горючего газа и подогревающего кислорода при резке могут быть определены из нижеследующих зависимостей:

где Vr.r — расход горючего газа, м 3 /с; Vк.п — расход подогревающего кислорода, м 3 /с; δ — толщина разрезаемого металла, м. Значения входящих в приведенные уравнения коэффициентов для разных условий резки приведены в табл. 26.1 и 26.2. Расход железного порошка (qф, кг/с) при резке высоколегированных сталей определяется по формуле:

qф = 0,025δ 1,5 + 0,0017. (26.10)

При заданных расходах газов скорость резки уменьшается по экспоненциальному закону с увеличением толщины разрезаемого металла, так как динамическое воздействие струи на расплав резко сокращается по мере удаления от среза сопла. Скорость резки увеличивается с ростом температуры подогрева металла вследствие возрастания толщины жидкой прослойки металла в разрезе, чистоты кислорода и давления кислорода перед соплом. Повышение давления «режущего» кислорода перед соплом способствует увеличению скорости его потока и его динамического воздействия на окисляемый металл. Наибольшее увеличение скорости потока кислорода (до 90%) наблюдается в интервале давления на входе в сопло от 98 до 2940 кПа, дальнейшее повышение давления кислорода перед соплом от 2940 до 9800 кПа позволяет увеличить скорость кислородного потока лишь на 8 %.

Повышение давления «режущего» кислорода перед соплом способствует увеличению скорости его потока и его динамического воздействия на окисляемый металл. Наибольшее увеличение скорости потока кислорода (до 90%) наблюдается в интервале давления на входе в сопло от 98 до 2940 кПа, дальнейшее повышение давления кислорода перед соплом от 2940 до 9800 кПа позволяет увеличить скорость кислородного потока лишь на 8 %.

На основании обобщения экспериментальных данных получена следующая зависимость для определения скорости резки:

где v — скорость резки, м/с; δ — толщина разрезаемого металла, м; kд — коэффициент скорости резки, зависящий от давления «режущего» кислорода,

где рk — давление «режущего» кислорода, кПа; кч — коэффициент скорости резки, зависящий oт чистоты кислорода,

где ε — чистота кислорода, %; kт, kм, kр выбираются в соответствии с табл 26.1.

Меньшие скорости резки выбираются при точной вырезке фигурных деталей, наибольшие при прямолинейной разделительной кислородной резке металла в скрап (табл, 26. 3).

3).

Волченко В.Н. “Сварка и свариваемые материалы”.

Методика расчета расхода материалов при термической резке

Рассмотрим три способа термической резки металла: газокислородная, плазменная и лазерная как наиболее распространенные.

Кислородно-разделительная резка применяется для раскроя сортового и листового углеродистого и низколегированного метал-лопроката, обрезки прибылей стального литья, обработки кромок под сварку и др. Не применяется для резки нержавеющих и высоколегированных сталей, чугуна и цветных металлов.

Плазменно-дуговая резка применяется для раскроя проката как низкоуглеродистых, так и высоколегированных сталей, а также алюминия, меди и их сплавов.

Лазерная резка значительно расширяет область применения термической резки и является эффективным способом резки тонколистового проката, тонкостенных труб и специального профильного проката из металлических и неметаллических материалов.

Каждый из способов имеет свои технически и экономически обоснованные области применения, но для всех способов существует общая технологическая схема расходования технических газов.

При упомянутых выше способах резки нормируются расходные газы, используемые для подогрева металла, собственно резки или плазмообразования. К таким газам относятся: кислород, ацетилен или его заменители (пропан-бутан, природный газ) и азот. Применение водорода и аргона при резке весьма ограничено и в статье не рассматривается.

При плазменно-дуговой резке необходимо планировать расход специальных сменных электродов (катодов) с гафниевыми или циркониевыми вставками. Нормы расхода таких электродов зависят от интенсивности их эксплуатации и составляют 1-4 шт./смену. Для более точного нормирования их расхода необходимо исходить из требований руководства по эксплуатации соответствующего оборудования. В общем случае норма расхода газа на рез или вырезку детали (Рдет) определяется по формуле:

где Н — норматив расхода газа в процессе резки, м3 на 1 м ре-за; L — длина реза (вырезаемого контура), м; Кн — коэффициент, учитывающий расход газов на начальных этапах резки, на подогрев, зажигание плазменной дуги, продувки и регулировки, может быть принят равным 1,1 при единичном производстве и 1,05 — при серийном.

Норматив расхода газа (H, м3 на 1 м реза) в процессе резки в зависимости от характеристик оборудования и режимов резки определяется по формуле:

где Р — номинальный расход газов согласно техническим характеристикам применяемого оборудования, м3/ч; V — скорость резки, м/ч.

Значения номинальных расходов газов в диапазоне скоростей резки для некоторых видов оборудования, которые можно использовать для укрупненных расчетов, приведены в таблице ниже.

Использование того или иного газа обуславливается требованиями технологического процесса и применяемым оборудованием.

Зависимость номинального расхода газа от толщины и скорости резки практически линейная пропорциональная и необходимое значение легко определяется интерполированием.

Таким образом, при необходимости можно укрупненно, оценочно определить расход газов при различных видах термической резки расчетным путем, исходя из используемого вида оборудования, разрезаемого материала и его толщины.

“>

Выбор правильных советов по резке и сварке

Наши сайты

- FMA

- The FABRICATOR

- Гайки, болты и Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

Наши публикации

- The FABRICATOR

- The WELDER

- Подписаться

- Электронный бюллетень

- Цифровое издание

- Реклама

- The Tube & Pipe Journal

- STAMPING Journal

- The Additive Report

- The Fabricator en Español

Категории

- Аддитивное производство

- Сварка алюминия

- Дуговая сварка

- Сборка и соединение

- Автоматизация и робототехника

- Гибка / фальцовка

- Расходные материалы для предварительной резки 9000 6 Транспортные средства

- En Español

- Чистовая

- Гидроформовка

- Лазерная резка

- Лазерная сварка

- Механическая обработка

- Производственное программное обеспечение

- Обработка материалов

- Металлы / материалы 0000006 Oxyfuel Cutting и прочая обработка отверстий

- Профилирование

- Безопасность

- Распиловка

- Резка

- Управление цехом

- Штамповка

- Испытания и измерения

- Производство труб и труб

- Производство труб и труб

- Гидроабразивная резка

Справочник отрасли

- Поиск в справочнике (выставочные залы)

- Справочники и справочники покупателей

- Витрины продуктов

- Глоссарий

- Доска объявлений Зарегистрируйтесь в Справочнике

Интернет-трансляции

Торговая выставка

FAB 40

Реклама

Подписка

Наши дочерние веб-сайты

- Ассоциация производителей и производителей, междунар.

- Nuts, Bolts & Thingamajigs Foundation

- FABTECH

- Canadian Metalworking

Вход в аккаунт

Поиск

- Наши публикации

- The FABRICATOR

- The FABRICATOR

- The WELPICATOR

- Журнал WEL

- The Additive Report

- The Fabricator en Español

- FABRICATOR

- From The FABRICATOR

Федеральное управление шоссейных дорог ищет более полный код сварки

Возможен ли производитель металла, подобный Amazon?

Викторина по гибке листового металла и листового металла

Могут ли цены на сталь вскоре достичь 1000 долларов за тонну в новом году?

- Подписаться

- Электронный бюллетень

- Цифровое издание

- Рекламировать

- О

- Узнать больше

- STAMPING Journal

- Frommers STAMPING Journal

Новый год Резолюции для металла Поиск первопричины отказов штамповки

Спросите эксперта по штамповке: Как начать использовать покрытие инструмента

Инженерный угол: удерживающие силы натяжения бортов при волочении листового металла

- Подписка

- Электронный бюллетень

- Digital Edition

- Рекламировать

- О

- Узнать больше

- Сварщик

- от WELDER

Чистый алюминий — свариваемый алюминий

Алюминий и т.

: Сварка алюминия не так сложна, как вы думаете

: Сварка алюминия не так сложна, как вы думаетеМикросварка требует больших усилий

Отдавая дань уважения моему отцу Тимоти Велтону, помогая начинающим сварщикам

- Подписка

- Электронный бюллетень

- Digital Edition

- Рекламируйте

- О

- Подробнее

- The Tube and Pipe Journal

- Из журнала Tube & Pipe

Как роботы создают рабочие места на производстве и налоговые льготы

Автоматизированные возможности продолжают повышать эффективность в производство

Сервисный центр делает решительный шаг, становится производителем почти в одночасье

Энтузиасты минибайков извлекают максимум пользы из разных металлов

- Подписка

- Электронный бюллетень

- Digital Edition

- Рекламировать

- О

- О компании 6 Узнать больше

- The FABRICATOR en Español

- From The Fabricator en Español

La Manufactura esbelta en la era pandémica

Deje de calendarizar y empiece a priorizar

Ponga los atención la en la 5 последовательных предложений по обновлению продаж

- Подписка

- Электронный бюллетень

- Цифровое издание

- Реклама

- О

- Узнать больше

- Добавить отчет

- Добавить отчет 9000 Советник по аддитивному отчету: правда о 3D-печати в производстве металла

NIST выделяет 4 миллиона долларов университетам на изучение методов измерения для деталей, изготовленных аддитивным способом

10 самых читаемых Аддитивный отчет сообщений за 2020 год

General Motors открывает новый объект, посвященный 3D-печати

- Подписаться

Факты и типы загрязнения

Загрязнение — это процесс загрязнения земли, воды, воздуха или других частей окружающей среды, который становится небезопасным или непригодным для использования.

Это можно сделать путем внесения загрязняющего вещества в естественную среду, но загрязнение не обязательно должно быть ощутимым. Такие простые вещи, как свет, звук и температура, могут считаться загрязнителями, если их искусственно ввести в окружающую среду.

Это можно сделать путем внесения загрязняющего вещества в естественную среду, но загрязнение не обязательно должно быть ощутимым. Такие простые вещи, как свет, звук и температура, могут считаться загрязнителями, если их искусственно ввести в окружающую среду.По данным некоммерческой экологической организации Pure Earth, от токсичного загрязнения страдают более 200 миллионов человек во всем мире. В некоторых из наиболее загрязненных мест мира дети рождаются с врожденными дефектами, дети теряют от 30 до 40 баллов IQ, а ожидаемая продолжительность жизни может упасть до 45 лет из-за рака и других заболеваний.Читайте дальше, чтобы узнать больше о конкретных типах загрязнения.

Загрязнение земель

Земля может загрязняться бытовыми и промышленными отходами. По данным Агентства по охране окружающей среды США, в 2014 году американцы произвели около 258 миллионов тонн твердых отходов. Немногим более половины отходов — 136 миллионов тонн — было собрано на полигонах. Только около 34% было переработано или переработано в компост.

Органический материал был самым крупным компонентом образующегося мусора, заявило EPA.Бумага и картон составили более 26%; продукты питания составляли 15%, а обрезки дворовых растений составляли 13%. Пластмассы составили около 13% твердых отходов, резина, кожа и текстиль — 9,5%, металлы — 9%. На долю древесины приходилось 6,2% мусора; стекло составляло 4,4%, а другие различные материалы составляли около 3%.

Коммерческие или промышленные отходы составляют значительную часть твердых отходов. По данным Университета штата Юта, промышленность использует 4 миллиона фунтов материалов, чтобы обеспечить среднюю американскую семью необходимыми продуктами в течение одного года.Многие из них классифицируются как неопасные, такие как строительные материалы (дерево, бетон, кирпичи, стекло и т. Д.) И медицинские отходы (бинты, хирургические перчатки, хирургические инструменты, выброшенные иглы и т. Д.). Опасные отходы — это любые жидкие, твердые или отстойные отходы, обладающие свойствами, опасными или потенциально опасными для здоровья человека или окружающей среды. В промышленности образуются опасные отходы при добыче полезных ископаемых, нефтепереработке, производстве пестицидов и других химических производствах. В домашних хозяйствах также образуются опасные отходы, в том числе краски и растворители, моторное масло, люминесцентные лампы, аэрозольные баллончики и боеприпасы.

Загрязнение воды

Загрязнение воды происходит, когда в воду попадают химические вещества или опасные посторонние вещества, включая химические вещества, сточные воды, пестициды и удобрения из сельскохозяйственных стоков или металлы, такие как свинец или ртуть. По данным Агентства по охране окружающей среды (EPA), 44% оцененных миль водотоков, 64% озер и 30% заливов и эстуариев недостаточно чисты для рыбной ловли и купания. EPA также заявляет, что наиболее распространенными загрязнителями в США являются бактерии, ртуть, фосфор и азот.Они происходят из наиболее распространенных источников загрязнения, включая сельскохозяйственные стоки, осаждение воздуха, отвод воды и создание каналов для ручьев.

Загрязнение воды — проблема не только для Соединенных Штатов. По данным Организации Объединенных Наций, 783 миллиона человек не имеют доступа к чистой воде и около 2,5 миллиарда не имеют доступа к адекватным санитарным условиям. Надлежащая санитария помогает предотвратить попадание сточных вод и других загрязняющих веществ в систему водоснабжения.

По данным Национального управления океанических и атмосферных исследований (NOAA), 80% загрязнения морской среды происходит с суши через такие источники, как сток.Загрязнение воды также может серьезно повлиять на морскую жизнь. Например, сточные воды вызывают рост болезнетворных микроорганизмов, а органические и неорганические соединения в воде могут изменить состав драгоценного ресурса. Согласно EPA, низкий уровень растворенного кислорода в воде также считается загрязнителем. Растворение вызвано разложением органических материалов, таких как сточные воды, попавшие в воду.

Нагревание воды тоже может быть вредным. Искусственное нагревание воды называется тепловым загрязнением.Это может произойти, когда завод или электростанция, использующая воду для охлаждения своей работы, заканчивает выпуск горячей воды. Это заставляет воду удерживать меньше кислорода, что может убить рыбу и диких животных. Резкое изменение температуры в водоеме также может убить рыбу. По оценкам Университета Джорджии, около половины воды, забираемой из систем водоснабжения в США каждый год, используется для охлаждения электростанций.

«Почти во всех случаях 90% этой воды возвращается к источнику, где она может повысить температуру воды в зоне, непосредственно окружающей водосточную трубу.В зависимости от расхода воды, температура воды быстро возвращается к температуре окружающей среды, которая не наносит вреда рыбам ». Донн Дирс, бывший президент некоммерческой корпорации TSAugust, занимающейся проблемами энергетики, сказал Live Science.

Загрязнение питательными веществами, также называется эвтрофикация — это еще один тип загрязнения воды. Это когда питательные вещества, такие как азот, добавляются в водоемы. По данным NOAA, это питательное вещество действует как удобрение и заставляет водоросли расти с чрезмерной скоростью.Водоросли блокируют свет от других растений. Растения погибают, и их разложение приводит к уменьшению количества кислорода в воде. Меньшее количество кислорода в воде убивает водных животных.

Загрязнение воздуха

Воздух, которым мы дышим, имеет очень точный химический состав; 99% его состоит из азота, кислорода, водяного пара и инертных газов. Загрязнение воздуха происходит, когда в воздух попадают вещи, которых обычно нет. Распространенный тип загрязнения воздуха происходит, когда люди выбрасывают в воздух частицы при сжигании топлива.Это загрязнение выглядит как сажа, содержащая миллионы мельчайших частиц, плавающих в воздухе.

Другой распространенный тип загрязнения воздуха — опасные газы, такие как диоксид серы, монооксид углерода, оксиды азота и химические пары. Попадая в атмосферу, они могут принимать участие в дальнейших химических реакциях, создавая кислотные дожди и смог. Другие источники загрязнения воздуха могут исходить изнутри зданий, например, пассивное курение.

Наконец, загрязнение воздуха может принимать форму парниковых газов, таких как двуокись углерода или двуокись серы, которые нагревают планету за счет парникового эффекта.Согласно EPA, парниковый эффект — это когда газы поглощают инфракрасное излучение, исходящее от Земли, предотвращая утечку тепла. Это естественный процесс, который сохраняет нашу атмосферу теплой. Однако, если в атмосферу попадает слишком много газов, больше тепла удерживается, и это может искусственно подогреть планету, согласно Колумбийскому университету.

Согласно исследованию, опубликованному в журнале Environmental Research Letters, от загрязнения воздуха ежегодно умирают более 2 миллионов человек.Воздействие загрязнения воздуха на здоровье человека может широко варьироваться в зависимости от загрязнителя, по словам Хью Сили, профессора и директора отдела охраны окружающей среды и профессиональной гигиены Департамента общественного здравоохранения и профилактической медицины Университета Св. Георгия, Сент-Джордж. Гренада. Если загрязнитель очень токсичен, его воздействие на здоровье может быть обширным и серьезным. Например, выброс метилизоцианата на заводе Union Carbide в Бхопале в 1984 году унес жизни более 2000 человек, и более 200000 человек страдали респираторными заболеваниями.Раздражитель (например, частицы размером менее 10 микрометров) может вызывать респираторные заболевания, сердечно-сосудистые заболевания и рост астмы. «Очень молодые, пожилые люди и люди с уязвимой иммунной системой подвергаются наибольшему риску загрязнения воздуха. Загрязнитель воздуха может быть канцерогенным (например, некоторые летучие органические соединения), биологически активным (например, некоторые вирусы) или радиоактивным (например, радон). Другое Загрязнители воздуха, такие как углекислый газ, косвенно влияют на здоровье человека из-за изменения климата », — сказал Сили Live Science.

Шумовое загрязнение

Несмотря на то, что люди не видят и не чувствуют запаха шумового загрязнения, оно все же влияет на окружающую среду. Шумовое загрязнение происходит, когда звук, исходящий от самолетов, промышленных предприятий или других источников, достигает опасного уровня. Исследования показали, что существует прямая связь между шумом и здоровьем, включая болезни, связанные со стрессом, высокое кровяное давление, помехи речи, потерю слуха. Например, исследование рабочей группы ВОЗ «Бремя болезней, связанных с шумом, окружающей средой» показало, что шумовое загрязнение может способствовать сотням тысяч смертей в год из-за увеличения заболеваемости ишемической болезнью сердца.Согласно Закону о чистом воздухе, EPA может регулировать шум машин и самолетов.

Было показано, что подводное шумовое загрязнение, исходящее с судов, нарушает навигационные системы китов и убивает другие виды, которые зависят от естественного подводного мира. Шум также заставляет дикие виды общаться громче, что может сократить продолжительность их жизни.

Световое загрязнение

Большинство людей не могут представить себе жизнь без современного удобного электрического освещения. Однако для мира природы свет изменил то, как работают дни и ночи.Некоторые последствия светового загрязнения:

- Некоторые птицы поют в неестественные часы при искусственном освещении.

- Ученые определили, что длинные искусственные дни могут повлиять на графики миграции, поскольку они позволяют увеличить время кормления.

- Уличные фонари могут сбить с толку только что вылупившихся морских черепах, которые полагаются на звездный свет, отражающийся от волн, чтобы направить их от пляжа к океану. Часто они идут не в том направлении.

- Световое загрязнение, называемое свечением неба, также мешает астрономам, как профессиональным, так и любителям, правильно видеть звезды.

- Цветение и развитие растений могут быть полностью нарушены искусственным освещением.

- Согласно исследованию Американского геофизического союза, световое загрязнение также может усугублять смог, разрушая нитратные радикалы, которые помогают рассеивать смог.

Не обязательно включать такое большое количество ламп. По оценкам исследования, опубликованного Международным журналом науки и исследований, чрезмерное освещение приводит к потере около 2 миллионов баррелей нефти в день, а на освещение приходится четверть всего потребления энергии во всем мире .

Другие факты загрязнения:

- Американцы ежегодно производят 30 миллиардов поролоновых стаканов, 220 миллионов шин и 1,8 миллиарда одноразовых подгузников, согласно данным Союза зеленых школ.

- По данным ВОЗ, загрязнение атмосферного воздуха является причиной 6,7% всех смертей во всем мире.

- Река Миссисипи истощает земли почти 40% континентальной части Соединенных Штатов. Кроме того, ежегодно он переносит в Мексиканский залив около 1,5 миллионов метрических тонн азотных загрязняющих веществ, в результате чего каждое лето возникает мертвая зона размером с Нью-Джерси.

- Загрязнение в Китае может изменить погодные условия в Соединенных Штатах. За пять дней струйный поток перенесет тяжелые загрязнения воздуха из Китая в Соединенные Штаты, где он не дает облакам производить дождь и снег.

- По данным ВОЗ, около 7 миллионов преждевременных смертей ежегодно связаны с загрязнением воздуха. Это одна из восьми смертей в мире.

Дополнительные ресурсы

Стоит ли вам покупать керосиновый или пропановый переносной обогреватель?

Переносной обогреватель на керосине или пропане

В нашем постиндустриальном мире мы многое воспринимаем как должное.

Щелкните выключателем и, вуаля, у вас есть свет. Поверните ручку, и духовка начнет нагреваться. Поверните ключ, и ваша машина заведется. Нажмите кнопку, и ваша одежда будет очищена.

Но когда в доме отключается электричество, мы все остаемся в темноте. Когда мы идем в поход, это мужчина / женщина против природы. Или когда мы делаем внешний проект, мы должны столкнуться со стихиями.

Переносной обогреватель может быть не для вас, но, возможно, должен. Если у вас нет дровяного камина или печи, обогреватель всегда будет хорошей инвестицией.Чтобы заранее подготовиться к отключению электроэнергии, вам также следует подумать об одном из наших портативных генераторов.

Если вы много времени проводите на природе или любите возиться в гараже, пропановые и керосиновые обогреватели от Ми-Т-М помогут согреться. Наши обогреватели бывают разных форм и размеров, и мы предлагаем десятки портативных обогревателей. Помните, однако, что все устройства требуют вентиляции во время использования.

См. Полный ассортимент обогревателей по адресу https: // www.mitm.com/industrial/portable-heaters/

Когда вы начнете делать покупки, имейте в виду 4 вопроса:

- Где и когда вы будете использовать обогреватель? Мы рекомендуем разные модели для разных целей. Если вы, например, работаете на стройплощадке, наша серия керосиновых труб с непрямым воздуховодом — отличный выбор. В вентилируемом гараже вы можете предпочесть керосиновую модель с принудительной подачей воздуха. Для званых обедов на террасе попробуйте один из наших уличных обогревателей для патио.

- Вы предпочитаете керосиновую или пропановую модель? Керосин легко воспламеняется, сильно горит и выделяет большое количество тепла.Пропан, напротив, горит чище, и его легко найти на большинстве заправочных станций и продуктовых магазинов. К тому же он намного дешевле керосина.

- Как долго вам понадобится обогреватель? Модель пропана, работающая от 20-фунтового пропанового баллона, установленного на низком уровне, прослужит 65 часов, а установка на высоком уровне — 24 часа. Однако, если вам просто нужно немного тепла, пока вы работаете в гараже, вы можете предпочесть керосиновую модель с принудительной подачей воздуха.

- Придется ли вам возить обогреватель на большие расстояния? В таком случае вам нужно будет учитывать вес и комплект колес для каждой модели.Если вы будете использовать обогреватель на рабочем месте, убедитесь, что он будет доступен.

Обогреватели могут использоваться в различных ситуациях и местах: для аварийных отключений электроэнергии, для обогрева мероприятий на открытом воздухе, для согрева во время уборки снега, в вентилируемых гаражах и на рабочих площадках, на строительных площадках, и этот список можно продолжать и продолжать. Везде, где вам нужно тепло, лучшим решением будет портативный обогреватель.

В Mi-T-M мы с радостью ответим на все ваши вопросы о портативных обогревателях.Мы хотим, чтобы вы подобрали обогреватель, подходящий вашему образу жизни.

Что проще всего использовать? Что удобнее носить с собой? Какая разница в цене? Давайте сравним два типа и выясним, что лучше для вас.

Керосин переносной обогреватель

Вы получаете больше тепла за свои деньги с керосиновым калорифером Ми-Т-М, который является более мощным источником топлива. Тепло от керосинового обогревателя, измеряемое в британских тепловых единицах (БТЕ), составляет около 75 000 БТЕ на галлон.Пропановые нагреватели Mi-T-M предлагают начальную BTU с 18 000 BTU на галлон. Поэтому керосин согреет вас под звездами.

ОбогревателиMi-T-M бывают разных форм и размеров и обычно имеют только одну или две настройки, поэтому вам нужно будет определить правильный размер, чтобы вам было тепло. Ми-Т-М предлагает десятки вариантов портативного обогрева.

Стоимость каждого вида топлива — это еще один вопрос, о котором вам нужно подумать. Давайте сравним яблоки с яблоками, посмотрев только на одно состояние. По данным Управления энергетики и развития штата Нью-Йорк, в этом штате керосин в среднем стоит около 4 долларов.20 / галлон, в то время как пропан обойдется вам примерно в 3,10 доллара / галлон.

Керосин горюч, сильно горит и выделяет большое количество тепла. Тем не менее, пропан на сегодняшний день является более чистым из двух видов топлива, и его обычно гораздо легче найти и купить.

Далее вам нужно подумать, как долго каждый тип обогревателя будет держать вас в тепле. Модель пропана, работающая от 20-фунтового пропанового баллона, установленного на низком уровне, прослужит 65 часов, а установка на высоком уровне — 24 часа.

Пропановый переносной обогреватель с принудительной подачей воздуха

Наконец, подумайте, какой вес вы хотите набрать.Взвешивая различные характеристики керосиновых и пропановых обогревателей, не забудьте взвесить сами модели. Многие устройства оснащены колесными наборами для облегчения транспортировки. Учтите, как далеко вам нужно будет транспортировать обогреватель на рабочие места и рабочие места и обратно.

Свяжитесь с Mi-T-M по всем вопросам о портативном обогревателе. Мы позаботимся о том, чтобы вы нашли подходящий обогреватель. Почему? Мы хотим убедиться, что вы счастливый отдыхающий!

PPT — Пропановый гриль — это место химической реакции.Реагенты — пропан и кислород, а презентация p PowerPoint | бесплатно для просмотра

Название: Пропановый гриль — место химической реакции. Реагентами являются пропан и кислород, и p1

- Пропановая решетка является ареной химической реакции

. Реагентами являются пропан и кислород,

, а продуктами являются диоксид углерода и вода.

Однако описание этой реакции

неполное, если не учитывать выделяемое

тепло и свет.

2

Химические связи и энергия- Что происходит с химическими связями во время химической реакции

?

Химические реакции включают разрыв

химических связей в реагентах и образование

химических связей в продуктах.

3

Химические связи и энергия- Тепло, производимое пропановым грилем, представляет собой форму

энергии. - Когда вы пишете химическое уравнение для горения пропана

, вы можете включить тепло в

, правую часть уравнения. - C3H8 5O2? 3CO2 4h3O Heat

4

Химические связи и энергия- Химическая энергия — это энергия, хранящаяся в

химических связях вещества. - Молекула пропана имеет десять одинарных ковалентных связей.

Химическая энергия молекулы пропана — это энергия

, хранящаяся в этих связях. - Молекулы кислорода, углекислого газа и воды

также хранят энергию в своих химических связях.

5

Химические связи и энергия- Изменения энергии в химических реакциях

определяются изменениями, которые происходят в химической связи

. - При сгорании пропана разрываются связи в молекулах пропана и кислорода

, а в молекулах углекислого газа и воды

образуются

.

6

Химические связи и энергия- Разрыв связей

- Для того, чтобы произошло горение пропана,

все химические связи в реагентах (пропан

и кислород) должны быть разорваны. Затем образование

химических связей в продуктах завершает реакцию

. - Для разрыва химических связей требуется энергия. Искра

обеспечивает достаточно энергии, чтобы разорвать связи

реагирующих молекул и начать реакцию.

7

Химические связи и энергия

8

Химические связи и энергия- Формирование связей

- Для каждой сожженной молекулы пропана образуются три

молекулы диоксида углерода и четыре молекулы

воды. - Образуется шесть двойных связей CO и восемь одинарных связей OH

. - При образовании химических связей высвобождается энергия.

- Тепло и свет, выделяемые

, являются результатом образования новых химических связей.

9- Как мы узнаем, что тепло идет в правой части

уравнения? - 1-Мы знаем, что эта реакция выделяет энергию.

- 2-Следовательно, это экзотермический