9.4. Способы соединения зубчатых колес и валов

При выполнении рабочего чертежа зубчатых колес встречаются различные формы посадочного отверстия в ступице колеса. Это зависит от вида соединения колеса с валом.

9.4.1. Соединение шпоночное

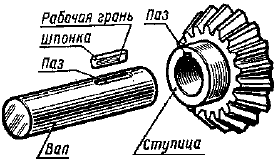

Основные элементы этого соединения изображены на рис. 9.7. При этом шпонка примерно на половину высоты входит в паз (канавку) вала и на половину в паз ступицы колеса. Боковые рабочие грани шпонки передают вращение от вала к колесу и обратно.

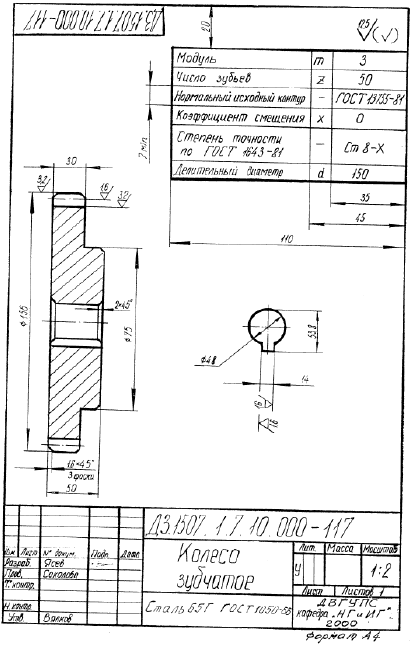

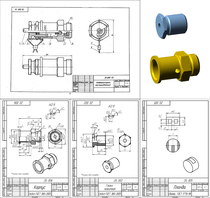

Рис. 9.6. Чертеж цилиндрического зубчатого колеса

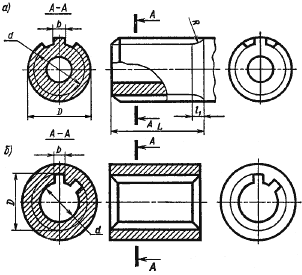

Рис. 9.7. Основные элементы шпоночного соединения | Размеры шпонок, пазов выбирают по ГОСТ 8788-68 в зависимости от диаметра вала d. На рис. 9.8 приведены изображения шпоночного соединения двух деталей; вала и ступицы. Размеры b, t, t1 необходимо выбрать из табл. 9.2. |

Таблица 9.2

Размеры элементов шпоночных соединений

Диаметр вала | Размеры сечения шпонок | Глубина паза | Диаметр вала | Размеры сечения шпонок | Глубина паза | |||||||||||||

вал | втулка | вал | втулка | |||||||||||||||

b | h | t | t1 | b | h | t | t1 | |||||||||||

10 -12 | 4 | 4 | 2.5 | 50-58 | 16 | 10 | 6,0 | 4,3 | ||||||||||

12-17 | 5 | 5 | 3.0 | 2.3 | 58-65 | 18 | 11 | 7.0 | 4.4 | |||||||||

17-22 | 6 | 6 | 3.5 | 2.8 | 65-75 | 20 | 12 | 7.5 | 4.9 | |||||||||

22-30 | 8 | 7 | 4.0 | 3.3 | 75-85 | 22 | 14 | 9.0 | 5.4 | |||||||||

30-38 | 10 | 8 | 5.0 | 3.3 | 85-95 | 14 | 9.0 | 5.4 | ||||||||||

38-44 | 12 | 8 | 5.0 | 3.3 | 95-110 | 28 | 16 | 10.0 | 6.4 | |||||||||

44-50 | 14 | 9 | 5.5 | 3.8 | 110-130 | 32 | 18 | 11.0 | 7.4 | |||||||||

Рис. 9.8. Элементы шпоночного соединения: а) шпоночная канавка на ступице;

б) шпоночная канавка на валу; в) шпоночное соединение вала и ступицы

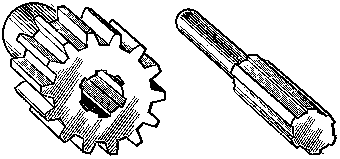

9.4.2. Соединение шлицевое

Шлицевое соединение ступицы колеса с валом осуществляется посредством нескольких выступов (шлицев), выполненных как одно целое с валом, и соответствующих им пазов, прорезанных в ступице (рис. 9.9).

| Наличие большого числа шлицев, исполняющих роль шпонок, позволяет передавать, при одинаковом со шпоночным соединением диаметре вала, большие крутящие моменты. Кроме того, шлицевые соединения обеспечивают надежное взаимное центрирование ступицы колеса и вала. |

Изготовляют шлицевые соединения различных профилей: прямобочного, трапецеидального, эвольвентного и треугольного. Прямобочный профиль наиболее распространен.

Правила выполнения на рабочих чертежах условных изображений шлицевых валов и ступиц колес установлены ГОСТ 2.409-74. Пример изображения приведен на рис. 9.10.

Рис. 9.10. Условные изображения элементов шлицевых вала и ступицы

Условное обозначение шлицев отверстия или вала указывают на полке линии-выноски или в технических требованиях. Пример условного обозначения для ступицы: 8 х 42 х 48, где Z = 8 – число зубьев; d = 42 – внутренний диаметр; D = 48 – наружный диаметр. Ширина зуба “b” проставляется на изображении.

4.2.1 Чтение сборочного чертежа. Прочитать сборочный чертеж означает определить устройство, принцип работы, назначение изображенного на нем изделия, представить взаимодействие деталей, их форму и способы соединения между собой. Последовательность чтения сборочного чертежа: − ознакомление с изделием. По основной надписи определить наименование изделия, обозначение чертежа, масштаб изображения, массу сборочной единицы; − чтение изображения. Определить главный вид, дополнительные и местные виды, разрезы и сечения, назначение каждого из них; − изучение составных частей изделия. Определить по спецификации количество и наименование входящих в сборочную единицу деталей, а по чертежу определить их форму, взаимное расположение и назначение. Изображение детали найти сначала на том виде, на котором указан номер позиции, а затем на остальных. При этом необходимо помнить, что одна и та же деталь на любом разрезе (сечении) штрихуется в одну и ту же сторону с одинаковым шагом; − изучение функционального назначения изделия и его конструктивного решения. Установить способ соединения отдельных деталей между собой, взаимодействие составных частей в процессе работы, внешнюю взаимосвязь с другими сборочными единицами и изделиями. Для разъемных соединений выявить все крепежные детали. Определить сопрягаемые поверхности и размеры, по которым осуществляется сопряжение деталей; − изучение конструкции изделия. Установить характер соединения деталей, их функциональное взаимодействие в процессе работы, соединение и взаимодействие с другими сборочными единицами. Для подвижных деталей установить процесс их перемещения при работе механизма, определить трущиеся поверхности и способы осуществления смазки; − определение порядка сборки и разборки изделия – завершающая стадия чтения чертежа.

Последовательность и основные приемы чтения чертежей

Прочитать сборочный чертеж — это значит представить форму и конструкцию изделия, понять его назначение, принцип работы, порядок сборки, а также выявить форму каждой детали в данной сборочной единице. При чтении чертежа общего вида следует: 1. Выяснить назначение и принцип работы изделия. Необходимые сведения о назначении и принципе работы изделия содержатся в основной надписи и описании изделия. 2. Определить состав изделия. Основным документом для определения состава изделия является спецификация, в которой составные части изделия классифицированы по разделам. Для определения на чертеже положения конкретной составной части изделия нужно по ее наименованию определить номер позиции в спецификации, а затем найти на чертеже соответствующую линию-выноску. Спецификация также позволяет определить количество изделий каждого наименования. 3. Определить назначение и конфигурацию составных частей изделия. Назначение и конфигурация изделия определяется функциональными особенностями изделия в целом и его составных частей. Конфигурация составных частей обусловлена их назначением и взаимодействием в процессе работы. При определении конфигурации составных частей следует обращать внимание на способ их соединения. 4. Выявить способы соединения составных частей изделия между собой. Способы соединения деталей обусловлены особенностями взаимодействия элементов изделия в процессе его эксплуатации. Способы соединения могут быть выявлены по чертежу общего вида и классифицированы как разъемные или неразъемные. 5. Определить последовательность сборки и разборки изделия. Одним из основных требований к конструкции изделия является возможность его сборки и разборки в процессе эксплуатации и ремонта. Рациональной может считаться лишь такая конструкция, которая позволяет осуществлять сборку (разборку) с использованием минимального числа операций. Рекомендуется следующая последовательность чтения чертежа: 1. По основной надписи установить наименование изделия, номер, масштаб чертежа, масса изделия, организацию, выпустившую чертеж. 2. Выяснить содержание и особенности чертежа (определить все изображения, составляющие чертеж). 3. По спецификации установить наименование каждой части изделия, найти ее изображение на всех изображениях, уяснить ее геометрические формы. Поскольку на чертежах, как правило, имеется не одно, а несколько изображений, форму каждой детали можно выявить однозначно, прочитав все изображения, на которых данная деталь имеется. Начинать следует с наиболее простых по форме деталей (стержни, кольца, втулки и т.п.). Найдя с помощью позиционного обозначения деталь на одном (обычно на главном) изображении и, зная конструктивное назначение детали, представить себе ее геометрическую форму. Если это одно изображение однозначно определяет форму и размеры детали, то перейти поочередно к выявлению форм других деталей; если же одно изображение не выявляет форму или размеры хотя бы одного элемента детали, то следует отыскать эту деталь на других изображениях сборочного чертежа и восполнить недостаточность одного изображения. Выяснению формы детали способствует то, что на всех разрезах и сечениях одна и та же деталь заштрихована с одинаковым наклоном и расстоянием между линиями штриховки. При этом пользуются знаниями основ проекционного черчения (проекционная связь точек, линий и поверхностей) и условностей, установленных стандартами ЕСКД. 4. Ознакомиться с описанием изделия. Если описание отсутствует следует, по возможности, ознакомиться с описанием аналогичной конструкции. 5. Установить характер соединения составных частей изделия между собой. Для неразъемных соединений определить каждый элемент соединения. Для разъемных соединений выявить все крепежные детали, входящие в соединение. Для подвижных деталей установить возможность их перемещения в процессе работы механизма. 6. Установить, какие детали смазываются, и как осуществляется смазка. 7. Выяснить порядок сборки и разборки изделия. При этом следует иметь в виду, что в спецификации и на сборочном чертеже порядок записи и обозначения составных частей не связаны с последовательностью сборки. Рекомендуется фиксировать порядок сборки и разборки изделия на бумаге в виде схемы или в форме записи последовательности операций. Конечной целью чтения чертежа, как правило, является выяснение устройства изделия, принципа работы и установление его назначения. В учебном процессе центральное место в чтении чертежа занимает изучение форм отдельных деталей, как главного средства к выяснению всех других вопросов, связанных с чтением чертежа.

Деталирование чертежа

Деталированием называется выполнение рабочих чертежей детали по чертежу общего вида. Деталирование – это не простое копирование изображения деталей, а сложная творческая работа, включающая индивидуальную оценку сложности форм каждой детали и принятие наилучшего для нее графического решения: выбор главного изображения, количества и содержания изображений. Размеры деталей измеряют на чертеже с учетом масштаба, указанного основной надписи. Исключение составляют размеры, нанесенные на сборочном чертеже. Размеры стандартных элементов (резьб, конусностей, «под ключ» и др.) уточняются по соответствующим стандартам. Процесс деталирования целесообразно разделить на три этапа: чтение чертежа общего вида, подробное выявление геометрических форм деталей и выполнение рабочих чертежей деталей. 1. Чтение чертежа общего вида. Результатом чтения чертежа общего вида должно быть уяснение состава деталей, входящих в сборку, их взаимного расположения и способов соединения, взаимодействия, конструктивного назначения каждой детали в отдельности и изделия в целом. 2. Подробное выявление геометрических форм деталей, подлежащих вычерчиванию, с целью правильного выбора главного изображения, количества и содержания других изображений на рабочих чертежах. По мере выявления форм деталей следует решать вопрос о выборе главного изображения и необходимости выполнения других изображений для каждой детали, выбрать масштаб изображения, формат. 3. Выполнение рабочих чертежей деталей. • произвести компоновку чертежа, т.е. наметить размещение всех изображений детали на выбранном формате. • в тонких линиях вычертить необходимые виды, разрезы, сечения и выносные элементы. • провести выносные и размерные линии. Определить истинные размеры элементов детали и проставить их на чертеже. Особое внимание обратить на то, чтобы размеры сопряженных деталей не имели расхождений. Определить необходимые конструктивные и технологические элементы (фаски, проточки, уклоны и пр.), которые на чертежах общего вида не изображаются. Размеры выявленных конструктивных элементов определять не по чертежу общего вида, а по соответствующим стандартам на эти элементы. • проставить шероховатость, исходя из технологии изготовления детали или ее назначения. • обвести чертеж и выполнить штриховку разрезов и сечений. • проверить чертеж и, если необходимо, внести исправления. • заполнить основную надпись, записать технические требования.

Соединения зубчатых колес с валами

Для соединения зубчатого колеса с валом редуктора (рис. 6.9) выбрать призматическую шпонку, дать ее условное обозначение и проверить соединение на смятие по следующим данным окружное усилие в зубчатом зацеплении Р = 3,0 кн материал зубчатого колеса —сталь 45 материал вала —сталь Ст.6 принять I = 1,5 d. [c.110]Требования к точности отдельных размеров и соединений. Например, работоспособность коробки передач (см.рис. 3.1) зависит от характера соединения зубчатых колес с валами и практически не зависит от зазоров между валом 14 и втулками 15 и 17. [c.74]

Соединение зубчатого колеса с валом редуктора осуществляется при помощи цилиндрического штифта (рис. 5.19). Проверить штифт на прочность, если допускаемое напряжение на срез [тср]=80 Н/мм , а момент, передаваемый колесом, Г= 150 Н м. Размеры по чертежу. [c.95] Соединения с натягом применяют для изготовления составных зубчатых, червячных (рис. 3.9) и локомотивных (рис. 3.10) колес, коленчатых валов, соединения зубчатых колес с валами (рис. 3.11), для посадки подшипников качения на вал (рис. 3.12), роторов электродвигателей и т. д. Они постепенно вытесняют шпоночные и другие соединения, особенно при отсутствии [c.57]

Пример 5.2. Подобрать неподвижное шлицевое прямобочное соединение зубчатого колеса с валом (см. рис. 5.8) и проверить [c.103]

Пример 5.1. Подобрать шлицевое неподвижное соединение зубчатого колеса с валом (см. рис. 5.1). Соединение передает момент 7″= 189,5 Н-м при спокойной нагрузке. Диаметр вала = 45 мм, материал — сталь 45 с термообработкой — улучшение 290 НВ. [c.83]

Пример 24.3. Подоврать призматическую шпонку для соединения зубчатого колеса с валом. Передаваемый момент 402 Н. м. Нагрузка спокойная. Размер диаметров ступицы и вала — 56 мм. Материал ступицы и вала -сталь 45, допускаемое напряжение принять = [c.241]

Разобщение кинематических цепей производится 1) размыканием зубчатых зацеплений и 2) разобщением в месте соединения зубчатых колес с валами или валов между собой. [c.516]

Разобщение в месте соединения зубчатых колес с валами или валов между собой осуществляется [c.517]

Принадлежностью большинства современных машин являются зубчатые колеса, закрепленные на своих валах. Каждый такой вал с насаженными на него колесами вращается в подшипниках. Соединение зубчатого колеса с валом может осуш,ествляться различными способами. Шпоночное соединение — простейшее из них, рис. 19.7. Здесь шпонка (призматический элемент /), закладывается в пазы соединяемых вала 2 и колеса 3. [c.328]

Армирование пластмассовых зубчатых колес талью или чугуном также проводят для повышения прочности при изгибе зубьев, усиления соединения зубчатого колеса с валом, придания стабильности размерам пластмассового венца. [c.471]

Соединения запрессовкой. Для неподвижного соединения деталей цилиндрической формы может применяться прессовая посадка (соединение зубчатого колеса с валом, втулки с валом). При прессовой посадке вал изготовляют большего диаметра, чем отверстие детали, поэтому посадка вала в отверстие осуществляется прессом, создающим необходимое усилие. [c.177]

Для неподвижного соединения вала с зубчатыми колесами или блоком колес применяют обычно призматические закладные шпонки, которые входят на половину своей толщины в канавку вала, а второй, половиной— в канавку закрепляемой детали. На рис. 8, о показано соединение зубчатого колеса с валом при помощи призматической шпонки, а на рис. 8, б — соединение с валом блока колес. [c.22]

В общепринятых методиках расчета зубчатых передач не учитывается жесткость соединения зубчатого колеса с валом при определении неравномерности распределения нагрузки по длине зацепления. Между тем крутильная жесткость соединения существенно влияет на такое распределение. С одной стороны, это влияние может быть определено при рассмотрении кручения деталей, входящих в передачу [13], с другой стороны, оно выявляется при рассмотрении относительного перекоса зубчатых колес, имеющих зубчатые соединения с валами. [c.160]

При определении концентрации нагрузки вдоль зубчатого венца обычно не принимается во внимание податливость соединения зубчатого колеса с валом. Между тем крутильная и продольно-угловая податливости соединения существенно сказываются на распределении нагрузки в зацеплении. Это может быть определено при рассмотрении кручения деталей, входящих в передачу, и относительного перекоса зубчатых колес, имеющих зубчатые соединения с валами. [c.196]

Соединение зубчатых колес с валом. Установка колес на валах производится с фиксацией как в радиальном, так и в осевом направлениях. В радиальном направлении зубчатые колеса фиксируются посадкой, которая выбирается в зависимости от передаваемой нагрузки и частоты разборки. При небольших нагрузках и частых разборках применяются переходные посадки Я7//г6 и Я7/т6. Так [c.167]

Гладкие цилиндрические соединения (ГЦ), превалирующие в машинах и приборах, по выполняемым ими эксплуатационным функциям классифицируют на четыре основные разновидности соединения со свободным взаимным перемещением деталей (СП) с гарантированным зазором, например, соединение цапфы вала с вкладышем подшипника скольжения (рис. 5.1, а), соединения внутренних и наружных колец подшипников качения с валами и корпусными деталями (ПК), имеющие некоторые особенности (рис. 5.1,6) разъемные неподвижные (переходные) соединения (PH) с небольшими зазорами в одной части совокупности (партии) соединений с небольшими натягами в другой ее части, например, соединение зубчатого колеса с валом редуктора (рис. 5.1, в) неразъемные неподвижные соединения (НН) с гарантированным натягом, например, соединение зубчатого венца червячного колеса с его ступицей (см. рис. 4.2). [c.178]

При шпоночном соединении зубчатых колес с валами часто дополнительно задаются А А [c.119]

Соединение запрессовкой. Для неподвижного соединения деталей цилиндрической формы может применяться прессовая посадка (например, соединение зубчатого колеса с валом, втулки с валом и др.). При прессовой посадке вал изготовляют большего диаметра, чем отверстие детали, поэтому посадка вала в отверстие осуществляется при помощи пресса, создающего необходимое усилие. Соединения с гарантированным натягом осуществляют также путем нагрева охватывающей или охлаждения охватываемой детали. [c.381]

Соединение зубчатых колес с валом [c.168]

При соединении зубчатых колес с валом шпонками возникают дополнительные зазоры. Поэтому используются соединения зубчатых колес с валом с помощью пружинных разжимных колец. [c.207]

В ответственных зубчатых и шпо-. ночных соединениях зубчатых колес с валами желательно шлицы или шпонки располагать по длине симметрично относительно венцов. Иначе из-за неравномерного износа возможен перекос зубьев. [c.175]

Изношенные посадочные поверхности соединения зубчатых колес с валами (если их размер не менее 16 мм) восстанавливают наплавкой или металлизацией с последующей обработкой на номинальный или ремонтный размер. При меньших размерах восстановление нецелесообразно. [c.96]

Пример. Подобрать прессовую посадку, обеспечивающую соединение зубчатого колеса с валом (с.м. рис. 10.16). Соединение нагружено вращающим моментом / = 260 Н м. Диаметр и длина посадочной поверхности соответственно =75 мм. /=110 мм условный наружный диаметр ступицы колеса 2=115 мм вал сплощной — 1=0. Материал зубчатого колеса и вала сталь 45 предел текучести материала колеса а,,2 = 540 Н/мм . Сборка прессованием коэффициент запаса сцеп.тения К = 3. Коэффициенты трения при расчетах сцепления /. = 0,08, запрессовки — / = 0,2. [c.183]Армирование пластмассовых зубчатых колес сталью или чугуном также производят для повышения прочности при изгибе зубьев, усиления соединения зубчатого колеса с валом, придания стабильности размерам пластмассового венца. Варианты армирования зубчатых колес из пластиков могут иметь различные технические решения [c.747]

Зубчатые колеса станков имеют различное конструктивное оформление, зависящее от назначения передачи. На фиг. 46, е показано соединение зубчатого колеса с валом при помощи призматической шпонки такое соединение предназначено как для постоянных, так и для сменных зубчатых колес в передаче. Зубчатые колеса, выполненные в форме блока двух колес с подвиж [c.60]

Соединения зубчатых колес с валами и стальных венцов зубчатых [c.75]

Отсюда можно сделать вывод о том, что разрушения подобных соединений с натягом зависят в основном от того, что существующие методы их расчета не вполне пригодны для соединений зубчатых колес с валами или их венцов с центрами. Причина этого объясняется тем, что местное перемещение венца относительно центра или ступицы колеса относительно вала при переходе от зуба к зубу суммируется и в конце концов может привести к разрушению соединения [67). [c.76]

До появления специальных рекомендаций по расчету посадок с натягом для соединений зубчатых колес с валами или их венцов с центрами рекомендуется осуществлять расчет с учетом коэффициента упругости соединения (стр. 58), а также применять дополнительные средства крепления (шпонки, винты, штифты и т. п.). [c.76]

Соединение зубчатого колеса с валом редуктора выполнено глухой посадкой 2-го класса точности. Номинальный размер соединения d = 55 мм. Определить вели-чнму максимального натяга. Возможен ли зазор в этом соединении Построить поля допусков. [c.25]

Степени точности ориентировочно имеют с.чедующее назначение 1—6 — для угловых. мер, угловых размеров калибров, особоточных и герметичных соединений 7 — для деталей вь сокой точности, требующих хорошего центрирования (инструметальные конусы, конусные соединения зубчатых колес с валами в передачах высокой точ- [c.148]

Для соединений валов с цилиндрическими зубчатыми колесами под следует понимать сумму векторов радиальной и окружной сил, действующих на зубья зубчатого колеса, в этом случае ) -d j d osa), где d —диаметр начальной окружности, мм, зубчатого колеса а — угол зацепления, обычно 20 /с р — коэффициент продольной концентрации нагрузки в случае соединения зубчатого колеса с валом к =к +к — при [c.145]

Шлицевое соединение: ГОСТ, характеристики, классификация

Большие и длительные нагрузки требуют соединений с большой площадью контакта. К таким относится шлицевое соединение. Зубья по всей длине вала позволяют перемешаться втулке с шестерней без остановки механизма. Передаточный момент возможен в несколько раз больше, чем при передаче через шпонку. Кроме достоинств у зубчатых соединений есть и свои недостатки.

Характеристики шлицевых соединений

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

К шлицевым соединениям относятся вал с зубьями, равномерно распределенными по диаметру и сопряженная с ним втулка, с ответными пазами.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Центровка, точнее посадка по боковым поверхностям возможна только для неразъемных соединений, когда необходимо исключить холостой ход в начале движения.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Назначение шлица, как и шпонки, передавать крутящий момент с заданной угловой скоростью.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

- миксеры;

- газонокосилки;

- дрели;

- роботы-пылесосы.

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40h22×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, h22, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Скачать ГОСТ 6033-80

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

Скачать ГОСТ 1139-80

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

Применение, производство и особенности вал-шестерни

1. ОПРЕДЕЛЕНИЕ ТЕРМИНОВ

1.1. В настоящей Политике конфиденциальности используются следующие термины:

1.1.1. «Администрация сайта» – уполномоченные сотрудники на управления сайтом, действующие от имени ООО «СИЭНСИПАЛС», которые организуют и (или) осуществляет обработку персональных данных, а также определяет цели обработки персональных данных, состав персональных данных, подлежащих обработке, действия (операции), совершаемые с персональными данными.

1.1.2. «Персональные данные» — любая информация, относящаяся прямо или косвенно к определяемому физическому лицу (субъекту персональных данных).

1.1.3. «Обработка персональных данных» — любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных.

1.1.4. «Конфиденциальность персональных данных» — обязательное для соблюдения Организацией или иным получившим доступ к персональным данным лицом требование не допускать их распространения без согласия субъекта персональных данных или наличия иного законного основания.

1.1.5. «Пользователь сайта (далее Пользователь)» – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт Организации.

1.1.6. «IP-адрес» — уникальный сетевой адрес узла в компьютерной сети, построенной по протоколу IP.

1.1.7. «Cookies» — небольшой фрагмент данных, отправленный веб-сервером и хранимый на компьютере пользователя, который веб-клиент или веб-браузер каждый раз пересылает веб-серверу в HTTP-запросе при попытке открыть страницу соответствующего сайта.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Порядок ввода в действие и изменения Политики конфиденциальности:

2.1.1. Настоящая Политика конфиденциальности (далее – Политика конфиденциальности) вступает в силу с момента его утверждения приказом Руководителей Организации и действует бессрочно, до замены его новой Политикой конфиденциальности .

2.1.2. Изменения в Политику конфиденциальности вносятся на основании Приказов Руководителей Организации.

2.1.3. Политика конфиденциальности персональных данных действует в отношении информации, которую ООО «СИЭНСИПАЛС» (далее – Организация) являясь владельцем сайтов, находящихся по адресу: cncpals.ru, а также его поддоменах (далее – Сайт и/или Сайты), может получить от Пользователя Сайта при заполнении Пользователем любой формы на Сайте Организации. Администрация сайта не контролирует и не несет ответственность за сайты третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на Сайтах.

2.1.4. Администрация сайта не проверяет достоверность персональных данных, предоставляемых Пользователем.

2.2. Порядок получения согласия на обработку персональных данных и их обработки:

2.2.1. Заполнение любой формы Пользователем на Сайте означает дачу Организации согласия на обработку его персональных данных и с настоящей Политикой конфиденциальности и условиями обработки персональных данных Пользователя, так как заполнение формы на Сайте Пользователем означает конклюдентное действие Пользователя, выражающее его волю и согласие на обработку его персональных данных.

2.2.2. В случае несогласия с условиями Политики конфиденциальности и отзывом согласия на обработку персональных данных Пользователь должен направить на адрес эл. почты и/или на почтовый адрес Организации заявление об отзыве согласия на обработку персональных данных.

2.2.3. Согласие Пользователя на использование его персональных данных может храниться в Организации в бумажном и/или электронном виде.

2.2.4. Согласие Пользователя на обработку персональных данных действует в течение 5 лет с даты поступления персональных данных в Организацию. По истечении указанного срока действие согласия считается продленным на каждые следующие пять лет при отсутствии сведений о его отзыве.

2.2.5. Обработка персональных данных Пользователя без их согласия осуществляется в следующих случаях:

Персональные данные являются общедоступными.

По требованию полномочных государственных органов в случаях, предусмотренных федеральным законом.

Обработка персональных данных осуществляется для статистических целей при условии обязательного обезличивания персональных данных.

В иных случаях, предусмотренных законом.

2.2.6. Кроме персональных данных при посещении Сайта собираются данные, не являющиеся персональными, так как их сбор происходит автоматически веб-сервером, на котором расположен сайт, средствами CMS (системы управления сайтом), скриптами сторонних организаций, установленными на сайте. К данным, собираемым автоматически, относятся: IP адрес и страна его регистрации, имя домена, с которого Пользователь осуществил перехода на сайты организации, переходы посетителей с одной страницы сайта на другую, информация, которую браузер Посетителя предоставляет добровольно при посещении сайта, cookies (куки), фиксируются посещения, иные данные, собираемые счетчиками аналитики сторонних организаций, установленными на сайте. Эти данные носят неперсонифицированный характер и направлены на улучшение обслуживания Пользователя, улучшения удобства использования сайта, анализа посещаемости. Эти данные собираются автоматически, отправку этих данных Пользователь может запретить, отключив cookies (куки) в браузере, в котором открывается сайт.

2.2.7. Порядок обработки персональных данных:

К обработке персональных данных Пользователей могут иметь доступ только сотрудники Организации, допущенные к работе с персональными данными Пользователей и подписавшие соглашение о неразглашении персональных данных Пользователей.

Перечень сотрудников Организации, имеющих доступ к персональным данным Пользователей, определяется приказом Руководителей Организации.

Обработка персональных данных Пользователей может осуществляться исключительно в целях установленных настоящей политикой и при условии соблюдения законов и иных нормативных правовых актов Российской Федерации.

3. ПРЕДМЕТ ПОЛИТИКИ КОНФИДЕНЦИАЛЬНОСТИ

3.1. Настоящая Политика конфиденциальности устанавливает обязательства Администрации сайта по неразглашению и обеспечению режима защиты конфиденциальности персональных данных, которые Пользователь предоставляет при заполнении любой формы на Сайте.

3.2. Персональные данные, разрешённые к обработке в рамках настоящей Политики конфиденциальности, предоставляются Пользователем путём заполнения регистрационной формы на Сайте и включают в себя следующую информацию:

3.2.1. фамилию, имя, отчество Пользователя.

3.2.2. контактный телефон Пользователя.

3.2.3. адрес электронной почты (e-mail).

3.3. Любая иная персональная информация неоговоренная выше подлежит надежному хранению и нераспространению, за исключением случаев, предусмотренных п. 2.5. настоящей Политики конфиденциальности.

4. ЦЕЛИ СБОРА ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ ПОЛЬЗОВАТЕЛЯ

4.1. Персональные данные Пользователя Администрация сайта может использовать в целях:

4.1.1. Установления с Пользователем обратной связи, включая направление уведомлений, запросов, касающихся использования Сайта, оказания услуг, обработка запросов и заявок от Пользователя.

4.1.2. Осуществления рекламной деятельности с согласия Пользователя.

4.1.3. Регистрации Пользователя на Сайтах Организации для получения индивидуальных сервисов и услуг.

4.1.4. Совершения иных сделок, не запрещенных законодательством, а также комплекс действий с персональными данными, необходимых для исполнения данных сделок.

5. СПОСОБЫ И СРОКИ ОБРАБОТКИ ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ

5.1. Обработка персональных данных Пользователя осуществляется без ограничения срока, любым законным способом, в том числе в информационных системах персональных данных с использованием средств автоматизации или без использования таких средств.

5.2. При утрате или разглашении персональных данных Администрация сайта информирует Пользователя об утрате или разглашении персональных данных.

5.3. Администрация сайта принимает необходимые организационные и технические меры для защиты персональной информации Пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий третьих лиц.

6. ОБЯЗАТЕЛЬСТВА СТОРОН

6.1. Пользователь обязан:

6.1.1. Предоставить информацию о персональных данных, необходимую для пользования Сайтом.

6.1.2. Обновить, дополнить предоставленную информацию о персональных данных в случае изменения данной информации.

6.2. Администрация сайта обязана:

6.2.1. Использовать полученную информацию исключительно для целей, указанных в п. 4 настоящей Политики конфиденциальности.

6.2.2. Обеспечить хранение конфиденциальной информации в тайне, не разглашать без предварительного письменного разрешения Пользователя, а также не осуществлять продажу, обмен, опубликование, либо разглашение иными возможными способами переданных персональных данных Пользователя, за исключением случаев, указанных в п. 2.5. настоящей Политики Конфиденциальности.

6.2.3. Принимать меры предосторожности для защиты конфиденциальности персональных данных Пользователя согласно порядку, обычно используемого для защиты такого рода информации в существующем деловом обороте.

6.2.4. Осуществить блокирование и/или удаления персональных данных, относящихся к соответствующему Пользователю, с момента обращения или запроса Пользователя или его законного представителя либо уполномоченного органа по защите прав субъектов персональных.

7. ОТВЕТСТВЕННОСТЬ СТОРОН

7.1. Администрация сайта, не исполнившая свои обязательства, несёт ответственность в соответствии с действующим законодательством Российской Федерации, за исключением случаев, предусмотренных п.2.5. и 7.2. настоящей Политики Конфиденциальности.

7.2. В случае утраты или разглашения Конфиденциальной информации Администрация сайта не несёт ответственность, если данная конфиденциальная информация:

7.2.1. Стала публичным достоянием до её утраты или разглашения.

7.2.2. Была получена от третьей стороны до момента её получения Администрацией сайта.

7.2.3. Была разглашена с согласия Пользователя.

8. РАЗРЕШЕНИЕ СПОРОВ

8.1. До обращения в суд с иском по спорам, возникающим из отношений между Пользователем сайта и Администрацией сайта, обязательным является предъявление претензии (письменного предложения о добровольном урегулировании спора).

8.2. Получатель претензии в течение 30 календарных дней со дня получения претензии, письменно уведомляет заявителя претензии о результатах рассмотрения претензии.

8.3. При не достижении соглашения спор будет передан на рассмотрение в судебный орган в соответствии с действующим законодательством Российской Федерации.

8.4. К настоящей Политике конфиденциальности и отношениям между Пользователем и Администрацией сайта применяется действующее законодательство Российской Федерации.

9. ДОПОЛНИТЕЛЬНЫЕ УСЛОВИЯ

9.1. Администрация сайта вправе вносить изменения в настоящую Политику конфиденциальности без согласия Пользователя.

9.2. Новая Политика конфиденциальности вступает в силу с момента ее размещения на Сайте, если иное не предусмотрено новой редакцией Политики конфиденциальности.

9.3. Действующая Политика конфиденциальности размещена на страницах сайта находящийся по адресу: cncpals.ru, а также на его поддоменах.

Муфта для соединения валов: типы, соединения, параметры

Для соединения отдельных элементов устройства применяются специальные механизмы. В последнее время распространены именно соединительные муфты. Они могут обладать самыми различными свойствами, классификация проводится по области применения и другим критериям. Неправильный выбор муфты приводит к повышенному износу конструкции.

Как соединить валы механизмов?

Для передачи осевого вращения применяются валы, на котором могут крепится различные шестерни и звездочки. Соединение проводится при применении различных методов, к примеру, используются муфты для соединения валов. К их особенностям относятся нижеприведенные моменты:

- Есть возможность выполнять демонтаж.

- Существенно упрощается сбор и производство конечного изделия.

- Многие типы изделий позволяют компенсировать различного рода смещения, которые могут возникать при работе устройства.

- Устройство может выдерживать существенную нагрузку.

Сегодня детали соединяются между собой при применении технологи сварки крайне редко. Это связано с тем, что вибрация и другое воздействие может стать причиной появления трещин и других дефектов.

Неправильная фиксация может привести к поломке устройства. Изделие выбирается в зависимости от эксплуатационных условий. К примеру, валы могут смещаться в самых различных направлениях.

Самодельная соединительная муфта

Для существенного снижения затрат рассматривается возможность использования самодельной конструкции. Среди особенностей выделим следующие моменты:

- Для создания самодельной конструкции требуется звездочка, которая может быть снята с коленчатого вала двигателя внутреннего сгорания.

- Передача вращения осуществляется при помощи цепи. За счет применения стали при изготовлении этого изделия существенно повышается прочность.

- Подключение осуществляется за счет двух полумуфт. При этом звездочка должна распиливаться пополам. На каждую полумуфту будет навариваться обрезанная часть звездочки.

- Крепление полумуфты осуществляется при помощи болтов. Однако, подобный способ соединения не рекомендуется в случае, если оказываемая нагрузка существенная. Фиксация разъемных элементов обеспечвается за счет шпонки при передаче большого усилия.

Приведенная выше информация указывает на то, что подобное изделие может быть изготовлена при применении подручных материалов. При этом полученное устройство устанавливается для передачи высокого крутящего момента.

Классификация муфт

Выделяют много различных подобных изделий, при помощи которых проводится передача вращения. Классификация по предназначению выглядит следующим образом:

- Постоянные или соединительные.

- Сцепные и управляемые.

Приводные модели устанавливаются в самых различных конструкциях. Ни требуются для непосредственной передачи усилия.

Изделия соединительные для валов применяются для постоянной передачи вращения. Делятся они на несколько основных групп:

- Жесткие.

- Глухие.

- Соединительные.

- Подвижные или гибкие.

Самым простым вариантом исполнения можно назвать глухие муфты. При изготовлении втулок и других элементов могут применяться самые различные материалы, большая часть которых характеризуется высокой степенью защиты от воздействия окружающей среды.

Довольно большое распространение получили конусные переходные муфты, так как они просты в изготовлении и могут прослужить в течение длительного периода. Могут устанавливаться и шлицевые варианты исполнения, которые могут передавать большое усилие в случае эксплуатации.

Классификация гибких вариантов исполнения также проводится по большому количеству различных признаков. Большое распространение получили следующие:

- Расширительные. Они характеризуются тем, что могут компенсировать осевое смещение деталей относительно друг друга.

- Крестовые. Подобные механизмы устанавливаются в случае, когда есть вероятность радиального смещения.

- Мембранные и поводковые, которые рассчитаны на радиальное и осевое смещение. Поводковые имеют специальный элемент, который обеспечивает фиксацию положения обоих элементов.

Выбор наиболее подходящего соединительного элемента проводится по диаметральным размерам. Полумуфты компенсируют смещение оси, однако для повышения показателя КПД проводится добавление масла. В большинстве случаев при изготовлении применяется сталь, которая характеризуется повышенной устойчивостью к износу. При необходимости защиты механизма от воздействия электричества применяются специальные материалы, обладающие определенными свойствами.

Не стоит забывать о том, что крестовые изделия характеризуются существенным недостатком – увеличение мертвого хода из-за сильного износа выступов.

В некоторых случаях применяется поводковый вариант исполнения, который также характеризуется определенными достоинствами и недостатками.

Жесткое соединение валов

Применяется довольно большое количество различных способов соединения валов, все они характеризуются определенными качествами. Жесткий метод подключения используется тогда, когда соединение проводится с учетом отсутствия вероятности смещения узлов относительно друг друга на момент эксплуатации. Классический способ соединения характеризуется следующими особенностями:

- В большинстве случаев соединение проводится при помощи фланцев, которые являются частью различных механизмов. Также проводится монтаж жестких муфт, их насаживание проводится методом прессования.

- Довольно большое распространение получил одноопорный вариант исполнения вала. В этом случае в качестве второй опоры применяется само соединение.

- Также для фиксации могут применяться болты. При этом они должны плотно входить в отверстие, так как в противном случае могут возникнуть серьезные проблемы.

- В рассматриваемом случае часто применяется зубчатая или поперечно-свернутая муфта.

Поперечно-свернутый вариант исполнения применяется для соединения различных деталей, которые устанавливаются в электрических машинах и других различных агрегатах. Подобная конструкция состоит з следующих элементов:

- Две полумуфты. Они насаживаются на концы валов, которые соединяются в одну систему.

- Обе части рассматриваемой конструкции имеют центрирующие выступы и специальную выточку, соединение обеспечивается за счет прочных болтов.

- Предохранительные муфты не могут проворачиваться за счет специального шпоночного отверстия.

- Осевое смещение исключается за счет стопорных винтов, которые вворачиваются на торцах.

Более сложным вариантом исполнения можно назвать зубчатую муфту, которая также состоит из двух отдельных частей. Внешняя поверхность представлена зубьями, которые входят в зацепление для обеспечения надежного соединения. Осевое смещение исключается за счет применения болтов.

Полужесткое соединение валов

Определенными особенностями характеризуется полужесткий тип соединения. Примером можно назвать случай соединения вала турбогенератора с паровой турбиной. В большинстве случаев на вал электродвигателя надевается полужесткая зубчато-пружинная муфта.

Рассматриваемый вариант исполнения соединительного элемента характеризуется следующими особенностями:

- Конструкция состоит из двух полумуфт, которые фиксируются на обоих деталях. Подобным образом проводится монтаж устройства.

- Фиксация одного элемента относительно другого проводится за счет упругой волнообразной ленточной пружины, который зачастую называется компенсатором.

Для обеспечения требуемого уровня защиты используется кожух, который изготавливается из самых различных материалов, устойчивых к воздействию окружающей среды. Несущественное изменение положения двух соединяемых элементов компенсируется за счет специального элемента.

Эластичное соединение валов

На момент эксплуатации устройства есть вероятность смещения двух элементов относительно друг друга. Решить подобную проблему можно за счет применения специальных элементов. Эластичные устройства могут устанавливаться в самых различных случаях, они характеризуются следующими особенностями:

- Установка возможна в случае бокового или углового смещения валов в месте сопряжения.

- Довольно большое распространение получили втулочно-пальцевые детали.

Классическое устройство представлено двумя полумуфтами, которые соединяются за счет специальных пальцев-болтов.

На поверхность надеваются специальные кожаные шайбы и манжеты, фиксация которых проводится за счет резиновых манжет.

Монтаж фрикционной муфты на быстроходный вал

При необходимости провести монтаж фрикционной муфты можно самостоятельно при наличии небольшого комплекта инструмента. Для получения качественного результата нужно соблюдать распространенные рекомендации:

- Перед началом проведения работы следует удостовериться, что конструкция не имеет существенных дефектов. Даже незначительные дефекты становятся причиной снижения прочности соединения.

- Довольно большое распространение получили упругие муфты. Их особенность заключается в наличии специального элемента, за счет которого происходит компенсация смещений. На момент монтажа нужно быть осторожным, так как слишком большое усилие может стать причиной повреждения активного элемента. Это же следует учитывать, когда устанавливаются предохранительные муфты.

- В большинстве случаев фиксация проводится за счет запресовывания механизма. Исключить вероятность прокручивания устройства можно за счет применения шпонки.

На момент установки не рекомендуется применять кустарный метод фиксации, так как это может стать причиной повреждения конструкции. Примером можно назвать изменение формы и появление вмятин, трещин, снижение прочности и многие другие моменты.

Монтаж фрикционных и шариковых предохранительных муфт на тихоходный вал

Предохранительные устройства позволяют исключить вероятность повреждения основных элементов в случае перегрузки. В этом случае процесс монтажа практически ничем не отличается:

- Фиксация проводится за счет шпонки. Подобный способ характеризуется весьма высокой надежностью.

- Насадка полумуфт выполняется в натяг. Это исключает вероятность появления люфта и других проблем.

- При насадке нельзя прикладывать большое усилие, так как может возникнуть серьезный дефект.

В продаже встречаются специальные инструменты, которые существенно упрощают работу по монтажу.

Монтаж фрикцонных муфт на тихоходный вал выходного редуктора

Часто установка изделия проводится на редуктор для его соединения с электрическим двигателем. Это можно связать с тем, что редуктор может заклинивать, это приводит к перегреву двигателя. Фрикционная муфта исключает вероятность возникновения подобной проблемы. Среди особенностей монтажа отметим:

- Нельзя прикладывать ударную нагрузку, так как она может повредить само изделие.

- Для упрощения захода обоймы может применяться смазка.

- Нарушение правил монтажа может стать причиной повреждения основной части.

Самостоятельный монтаж должен проводиться исключительно с учетом рекомендаций, так как даже несущественный дефект становится причиной уменьшения эксплуатационного срока.

В продаже встречается просто огромное количество различных деталей, за счет чего не возникает существенных проблем при выборе. Основными критериями можно назвать тип применяемого материала при изготовлении, а также диаметральный размер. При выборе уделяется внимание тому, каким образом может проходить смещение соединяемых элементов.

Шестерни Шлицевые соединения — Энциклопедия по машиностроению XXL

Данные по концентрации напряжений для зуба шестерни, шлицевых соединений и других деталей — см. т. IV. [c.460]На рис. 12.5, б и г показано зубчатое шлицевое соединение шестерни с валом и шестерня отдельно. [c.328]

Коробка скоростей автомобиля (рис. 30) состоит из набора зубчатых колес, валов и подшипников, заключенных в корпус. Ведущий вал 1 и ведомый шлицевый вал 2 соосны, т. е. их оси совпадают. На ведущем валу укреплена шестерня 3, зубья которой на половине длины срезаны по высоте. Против нее на ведомом валу находится шестерня 4, соединенная с валом 2. Шлицы позволяют шестерне свободно передвигаться по валу вправо и влево и вращаться вместе с ним. Если шестерню 4 передвинуть по валу 2 влево, то произойдет прямое соединение шестерен 5 и а следовательно, и валов / и 2. В этом случае ведомый вал получит от ведущего наибольшую — третью скорость и будет делать столько же оборотов, сколько и ведущий вал. Для езды на первой и второй скоростях включается промежуточный вал 5 с укрепленными на нем шестернями 6, 1, 8 к 9. [c.57]

Надежны в эксплуатации шлицевые соединения с эвольвентной формой зубьев, обеспечивающей передачу нагрузки при соблюдении точности зубчатого зацепления. Эвольвентные шлицы могут быть выполнены в шестерне посредством механической обработки, либо вал со шлицами непосредственно впрессовывают в пластмассовую шестерню. Последний способ не рекомендуется применять при выполнении подвесного соединения вала с шестерней. [c.195]

Подшипники 11 — 339 Шестерни II — 336 — Шлицевые соединения 11 — 339 — центральные 11 —329 Установка — Схемы 11 — 333 Тракторные плуги — см. Плуги тракторные Тракторные подвески — Пружины — Расчёт, 11 — 365 [c.307]

Валы коробок передач, раздаточных коробок и редукторов ведущих мостов в эксплуатации практически не имеют усталостных поломок. Выход их из строя происходит в основном из-за износа шлицевых соединений и посадочных поверхностей под шестерни и подшипники. Это объясняется большими коэффициентами запаса прочности указанных изделий, что обусловлено требованиями к жесткости конструкций. [c.133]

На листе 114 представлен двухступенчатый планетарный редуктор с передаточным числом и — 286. Со стороны быстроходного вала планетарная передача выполнена по схеме 2K-h. Быстроходный вал откован как одно целое с центральной шестерней и опирается на два однорядных шариковых подшипника. Сателлиты, входящие в зацепление с центральной шестерней и с центральным колесом с внутренним зацеплением, в качестве опор имеют по два цилиндрических подшипника с короткими цилиндрическими роликами, с двумя буртами наружного кольца и одним буртом на внутреннем кольце. Между наружными кольцами установлено пружинное кольцо в канавке отверстия сателлита и распорное кольцо, что устраняет осевое перемещение колец. Внутренние кольца подшипников от осевого смещения предохраняются двумя кольцами, установленными между торцевыми поверхностями подшипников и щеками водила. С водила движение через шлицевое соединение передается на вал центральной шестерни второй ступени, выполненной по схеме ЗК. [c.287]

Заслуживает внимания насос со шлицевым соединением приводного валика с валом ведущей шестерни (рис. 117, а), благодаря [c.237]

Существует три метода центрирования шлицевых соединений по наружному диаметру вала, по внутреннему диаметру вала, по боковым сторонам шлицев. Центрирующие элементы шлицевых соединений обрабатывают по 2-му классу точности, а нецентрирующие — по 4—5-му классу. Центрирование по внутреннему диаметру применяется, если на валу монтируются закаленные детали (шестерни, втулки), когда высокая твердость не позволяет производить у них калибровку шлицевого отверстия. Этот способ является наиболее точным видом центрирования, но наиболее дорогим. Наибольшее распространение имеет центрирование по наружному диаметру, как наиболее экономичное. Центрирование по боковым плоскостям шлицев применяется редко. [c.99]

Связь шестерни с валом обычно осуществляется шпоночным или шлицевым соединением. [c.282]

Зубчатые венцы первой и второй передач, а также зубчатые кольца (соединяющие венцы) — плавающие, без жесткого крепления к корпусу редуктора. Это обеспечивает нормальное зацепление с ними сателлитов даже при некоторой несоосности соединения двигателя с редуктором. Венец нижней передачи ввиду больших действующих на него нагрузок жестко прикреплен к корпусу редуктора с помощью штифтов. Водило третьей ступени через шлицевое соединение передает вращение выходному валу. На выходной вал редуктора снизу насажена шестерня 6, входящая в зацепление с венцом опорно-поворотного круга. Выходной вал редуктора передает только крутящий момент, так как он разгружен от радиальных нагрузок. Для этого шестерня ff механизма поворота установлена на двух подшипниках, посаженных непосредственно на шейку корпуса редуктора. С валом шестерня соединена с помощью штифтов. [c.33]

Шлицевые соединения с зубьями прямобочного профиля рассчитывают по ГОСТ 21425 — 75, который не может использоваться для зубчатых соединений валов со шкивами, паразитными шестернями, а также для соединений, предназначенные для компенсации перекосов. Расчет ведут на смятие и износостойкость. Причиной изнашивания (даже в неподвижных соединениях) является циклическое скольжение рабочих поверхностей зубьев в радиальном и осевом направлениях. [c.51]

Износ шлицевого соединения с полуосевыми шестернями [c.155]

Для включения низшей передачи Н делителя зубчатую муфту 2 перемещают вправо, соединяя ее с зубчатым венцом 3 ведущего вала основной коробки передач. При этом крутящий момент передается от вала 8 на ведущий вал основной коробки передач без изменения. Для включения высшей передачи В делителя зубчатую муфту 2 перемещают влево, соединяя ее с зубчатым венцом шестерни 1. При этом крутящий момент передаётся от вала 8 через зубчатую пару i и 6 делителя и шлицевое соединение 7 на промежуточный вал основной коробки передач. Передаточное число зубчатой пары I п 6 делителя меньше, чем передаточное число зубчатой пары 4 и 5 постоянного зацепления основной коробки передач. [c.124]

Для повышения износостойкости шлицевого соединения скользящей шестерни первой и второй передач введена посадка шестерни на вторичный вал по внутреннему диаметру, что позволило точнее обработать посадочную поверхность шлицев при увеличении их твердости с HR 20—40 до твердости HR 52 (не менее). [c.306]

При появлении стука в начале движения необходимо устранить увеличенный зазор в шлицевом соединении вала ведущей шестерни и фланца, заменив эти детали. Стук может быть также при большом зазоре в зацеплении шестерен (см. выше). [c.321]

В коробке передач на селективные группы разбиваются отверстие ведущего вала — роликовый подшипник, шейка ведомого вала — роликовый подшипник, шлицевые соединения синхронизаторов и шестерен с валами в переднем мосту внутренняя шейка поворотной цапфы — обойма роликового подшипника, зазор между торцами бобышки и поворотной цапфы в редукторе боковые крышки — отверстия в картере, зазор между торцами распорной втулки и внутреннего кольца переднего подшипника, шип крестовины дифференциала — сателлит, зазор между торцами полуосевой шестерни и чашки дифференциала, шестерни ведомая и ведущая по пятну касания в сопряжениях карданного вала шлицевое соединение вилки и вала, зазор в крестовине после сборки с подшипником за счет подбора диаметра игл. [c.144]

После сборки шлицевого соединения нужно проверить детали (в частности, шестерни) на биение. Проверку выполняют на поверочной плите, устанавливая вал в центры или на призмы. Проверка на биение производится при помощи индикатора. [c.97]

Привод 12 шпинделей станка (рис. 254) осуществляется с г мощью двух параллельных валов, каждый из которых приводит во вращение шесть шпинделей. ВраШение от вала к шпинделям передается винтовыми зубчатыми парами. Ведомые винтовые шестерни связаны со шпинделями скользящим шлицевым соединением. [c.370]

Посадка червячного колеса на вал-шестерню — шлицевая, вал-шестерня опирается па корпус редуктора шарикоподшипниками 16—17. Зубчатое колесо 1, входящее в зацепление с валом-шестер-ней 13, имеет на валу 19 также шлицевую посадку. Соединения выходного вала с барабаном 24 — зубчатые. Вал барабана свободно [c.93]Привод работает следующим образом. В момент включения тяговое реле посредством рычага перемещает привод вдоль шлицев вала и вводит шестерню в зацепление с венцом маховика. Когда шестерня привода входит в зацепление, замыкаются контакты тягового реле и включается стартер. Крутящий момент стартера передается на шестерню привода через шлицевое соединение вала с направляющей втулкой 1, далее через ленточную резьбу на ведущую половину 4 муфты и через храповое зацепление на ведомую половину 5 муфты и шестерню привода. При передаче вращения через ленточную резьбу возникает осевое усилие, плотно прижимающее друг к другу половины 4 я 5 муфты. [c.69]

Проверка подшипников, втулок, стопорных колец полого вала, вала-шестерни первой передачи, шлицевых соединений муфты на тельфере, зубчатой передачи редуктора тельфера и опорных тележек крана. Осмотр валов, шестерен и подшипников. При необходимости замена тельфера на отремонтированный. Разборка редукторов ходовых тележек крана, проверка валов, подшипников и замена изношенных деталей. Замена или ремонт канатных блоков. Проверка пальцев и болтов траверсы, крюка, щек и корпусов тележек передвижения тельфера, шарнирных соединений фермы, металлоконструкций крана, грузового барабана (по креплению грузового троса). [c.222]

Глобоидный редуктор имеет неразъемный корпус со смонтированной в нем червячной парой. На рис. 48, а изображена кинематическая схема механизма передвижения для кранов КБ-60, КБ-100 и КБ-160.2. Блок мотор 1 — тормоз 2 — редуктор 3, выполненный на базе червячного редуктора, размещен сбоку от рамы тележки 6. Редуктор посажен на промежуточный вал 4 тележки и ступица его червячного колеса имеет с валом шлицевое соединение. На втором конце промежуточного вала глухо закреплена на шпонке или шлицах ведущая шестерня открытой передачи. Две ведомые шестерни посажены на валы ходовых колес 5. Таким образом оба ходовых колеса ведущие. [c.74]

Все эти девять скоростей вращения передаются от валика IV через шлицевое соединение шпинделю V. От последнего через шестерни 27— 50 и 27—50 получает вращение коробка подач, состоящая из двух механизмов с выдвижной шпонкой. Коробка подач должна обеспечивать 12 различных величин подач. Однако вследствие совпадения двух скоростей практически имеется только U величин подач. [c.412]

Включение высшей передачи осуществляется перемещением каретки синхронизатора делителя по шлицам его первичного вала назад до полного соединения ее с зубчатым венцом шестерни первичного вала делителя. При этом крутящий момент от первичного вала делителя, через шестерню, сблокированную с ним, передается на шестерню привода промежуточного вала делителя и далее через шлицевое соединение на промежуточный вал коробки передач. При включении передач в основной коробке в этом случае на всех передачах крутящий момент уменьшается в 0,815 раза, а скорость движения соответственно возрастает примерно в 1,22 раза. [c.189]

Силовые контакты тягового реле замыкаются, когда шестерня приводя 3 (см. рис. 39) еще не полностью входит в зацепление с венцом маховика. Однако, как только якорь 22 электродвигателя начинает вращаться и передавать вращающий момент коленчатому валу двигателя, в шлицевом соединении вала якоря и втулки ведущей обоймы 4 муфты 26 свободного хода возникает осевая сила. Под действием силы шестерня перемещается до упора на валу и удерживается в этом положении (пока она является ведущей). [c.87]

Когда маховик работающего двигателя становится ведущим, осевая сила в шлицевом соединении меняет направление и шестерня отжимается от маховика. Однако этой силы недостаточно для преодоления силы притяжения электромагнита тягового реле. Поэтому шестерня остается в зацеплении до тех пор, пока не будет выключено питание обмотки 9 тягового реле. Вращаемую маховиком шестерню от вала якоря отсоединяет муфта 26 свободного хода. Для отключения стартера необходимо снять усилие с ключа в выключателе зажигания. Ключ автоматически перейдет в положение Зажигание . Якорь обесточенного реле и привод [c.87]

Колесо 4 посредством шлицевого соединения передает крутящий момент на вертикальный вал 8, который далее передает его на приводную шестерню 10, входящую в зацепление с зубчатым венцом, осуществляя поворот поворотной части крана. [c.329]

Установить на шлицевой конец ведущей конической шестерни фланец соединения с карданным валом [c.522]

Торсионные валы применяют в высоконагруженных многопоточных передачах ответственного назначения. На рис. 13.5 дана конструктивная схема промежуточной ступени одного потока передачи. Торсионный вал соединяют с валами колеса и шестерни шлицевым соединением. В этой схеме обеспечено надежное центрирование зубчатых колес на в 1лах. Недостаток — увеличенная ширина редуктора, большое число подшипников. [c.215]

На той же фигуре показан привод распределительных валиков. Шестерни сидят не непосредственно на валиках, а связаны с ними через регулировочные втулки а. Последние имеют 10 внутренних прямоугольных (для связи с валиком) и 41 треугольную наружную шлицу Сдля связи с шестерней). Шлицевое соединение позволяет изменять фазы с точностью 1,75° по коленчатому валу Диаметры штоков впускных и выпускных клапанов значительны а = 18 мм) из-за больших боковых [c.198]

Удобно в этом случае центральную щестерню устанавливать на ведущем валу с испольаованием щлицевого или зубчатого соединения (рис. 14.13). Чтобы эта шестерня могла самоустанавливаться, посадки эвольвентного шлицевого соединения должны быть с большим зазором по центрирующей поверхности (типа ИП/сИ). [c.227]

Фреттинг-коррозия — особый вид разрушения соприкасающихся поверхностей, подверженных микроскопическому перемещению, приводящему в условиях трения к активации металла и облегчению его взаимодействия с окружающей средой. Такой процесс разрушения, широко распространенный в различных машинах и аппаратах, возникает при контактировании вибрирующих деталей (pe opbi валы и оси с насаженными на них шестернями, дисками, подшипниками, муфтами заклепочные соединения, нахлесточные соединения, выполненные точечной сваркой, гребные валы и шлицевые соединения и пр.). Фрёттинг-коррозия протекает в воздухе и в присутствии различных газообразных и жидких сред. К настоящему времени выдвинут ряд гипотез, объясняющих это явление, получен обширный экспериментальный материал по изучению влияния различных факторов на процесс фреттинг-коррозии, который обобщен в монографиях [17, 18 и др.]. Значительно меньше работ посвящено влиянию фреттинг-процесса на прочность деталей, особенно в присутствии различных коррозионных сред. [c.142]

Основным критерием работоспособности шлицевых валов является износ боковых поверхностей шлицев. Повышенный износ шлицевых соединений наблюдается в шкивах ременных передач, в постоянно работающих быстроходных шестернях, особенно малых диаметров, в консольно-расположенных шестернях, в шестернях с короткими ступнцами, в дисках фрикционных муфт при посадке их на незакаленные валы. [c.574]

Дополнительные признани Вал за одно с корпусом (Вал-шестерня),центрирование по отдерстиЮ) центрирование по фланцу Дополнительные lipusHOHu Шпоночные соединения, шлицевые соединения, фигурные Валы и т.п. [c.30]

Привод транспортера состоит из электродвигателя, редуктора и двухприводных обрезиненных барабанов / (рис. 27). Вращение от редуктора передается на барабан через шлицевое соединение 2. Передача вращения на второй барабан осуществляется через шестерни 3, размещенные в кожухе 4. [c.51]

При изготовлении шестерен малого размера, в которых размещение шпоночного или иного соединения шестерен с валиком представляет известные тоудности, шестерни выполняют заодно с осями. При достаточно большой разнице в диаметрах валов и шестерен последние выполняют отдельно и соединяют с валами при помощи шпоночного или шлицевого соединения. [c.245]

Дифференциал автомобильного типа состоит из находящихся в постоянном зацеплении двух пар конических 1 и сателлитовых 2 зубчатых шестерен. Конические шестерни насажены на две полуоси 6 при помощи шлицевого соединения и помещены в кассету. Сателлитовые шестерни смонтированы на крестовине 5, которая также помещена в кассету, закрепленную в картере с помощью подшипников. К фланцу кассеты болтами присоединена цилиндрическая шестерня 4, находящаяся в постоянном зацеплении с цилиндрической шестерней 9, изготовленной заодно с валом. На другом конце вала на гггпонке закреплена коническая ведомая шестерня 10. Вал с цп-линдрической и ведомой конической зубчатыми шестер- [c.134]

Установка карданного вала на автомобиль. Перед установкой карданов игольчатый подшипник и крестовины смазывают жидкой смазкой. Скользящие вилки устанавливают на карданные валы так, чтобы ушки передней и задней вилок находились, в одной плоскости. Фланцы карданных валов жестко соединяют с фланцами ведущей шестерни заднего моста и ведомого вала коробки передач. На карданный вал автомобилей ГАЗ и ЗИЛ-150 в местах шлицевых соединений Надевают и укрепляют стяжными хомутиками защитные чехлы. Карданный вал устанавливают на автемобиль М-20 скользящей вилкой кардана назад. Между фланцами карданного вала, заднего моста и ведомого вала коробки передач стаЪят прокладки. Болты крепления с пружинными [c.300]

Соединение полуосей с приводными шестернями Шлицепое Полуоси изготовлены совместно с шестернями Шлицевое [c.182]

Что такое вал шестерни?

Вал шестерни представляет собой узел, состоящий из отдельных двух элементов, объединенных в единый механизм с функциями вала и шестерни. Вал шестерни служит для передачи момента вращения с одного вала на другой путем зацепа зубчатых колес между собой. Монолитная конструкция такого узла имеет значительный недостаток и может лишь в два раза превышать диаметр самого вала, в то время как способ устройства шестерни насадкой позволяет увеличить этот показатель в несколько раз.

Прочны, но подвержены износу

При изготовлении вала шестерни применяются только качественные высокопрочные материалы, но это не является гарантией долговечности, поскольку данная деталь является быстро изнашиваемой. Постоянная работа в качестве ведущей степени передачи крутящего момента от одного вала к другому приводит к износу материала и это никак не связано с неверными расчетами и недостатками производства. Только постоянные максимальные нагрузки являются причиной быстрого износа вала шестерни, поэтому имеется необходимость периодической его замены.

Изготовление и виды вал-шестерен

Степень износа напрямую зависит и от способа крепления шестерни на валу, по этому критерию можно выделить основные два вида:

— монолитная вал-шестерня, изготавливаемая одним производственным циклом;

— отдельно изготавливаемая вал-шестерня, которая насаживается на вал и фиксируется выбранным типом соединения (способ горячей насадки, шлицевой и др.).

Более надежным вариантом является первый вид, он более прочен, но о его основном недостатке писали выше (превышение над диаметром вала возможно всего в два раза). Зачастую, требуется возможность движения шестерни по валу, что возможно только в сборных конструкциях. При этом появляется возможность использовать различные диаметры и формы шестерни. Этот вид соединения наиболее практичен и широко применим, неоспоримым его преимуществом является возможность замены только изношенной части.

Полный цикл производства включает в себя трудоемкие процессы, такие как нарезка и фрезеровка зубьев, их шлифовка и полировка. Здесь не обойтись без специализированного оборудования: изготовление шестерен под силу лишь фирмам, оснащенным такими материально-техническими ресурсами, а также имеющими в своем штате специалистов узкопрофильного направления (токарного, фрезерного). Особенно нуждаются в постоянном применении валов-шестерен в различных приводных механизмах и редукторах.

Соединение вала рулевого механизма из литой стали

US $ 0.15–10 долларов США / Кусок | 100.0 шт. / Шт. (Минимальный заказ)

- Длина:

- настроить

- Диаметр:

- настроить

- Перевозка:

- Служба поддержки Экспресс · Морские перевозки

- Время выполнения:

Количество (шт.) 1–1000 > 1000 Приблиз.Срок (дни) 3 Торг

- Настройка:

Индивидуальный логотип (Мин.Заказ: 200 шт.)

Индивидуальная упаковка (Мин. Заказ: 200 шт.)Подробнее

индивидуальные продукты (Мин.Заказ: 200 шт.) Меньше

, производственная компания OEM / ODM по индивидуальному заказу

Всего найдено 1176 заводов и компаний по производству зубчатых передач с 3 528 продуктами. Получите высококачественные зубчатые соединения из нашего огромного набора надежных заводов по производству зубчатых соединений. Золотой член| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Поворотный подшипник, поворотное кольцо, подшипники, поворотный привод, подшипник поворотной платформы |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Лоян, Хэнань |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Коробка передач, Коробка передач Коробка, Червячная коробка передач, Редуктор скорости, Шестерня Редуктор |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, собственный бренд |

| Расположение: | Фошань, провинция Гуандун |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Карданный вал, муфта, автомойка |

| Mgmt.Сертификация: | ISO 9001, ISO 9000 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Тайчжоу, Цзянсу |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Асинхронный двигатель, Шестерня Редуктор, Насос, Устройство автоматизации |

| Mgmt.Сертификация: | ISO 9001, OHSAS / OHSMS 18001, LEED |